Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано в производстве целлюлозы из древесины лиственницы для изготовления бумаги и картона, а также целлюлозы для химической переработки..

Целью изобретения является повышение качества целлюлозы при одновременном повышении степени эффективности использования древесного сырья.

Согласно способу щепу из древесины лиственницы подвергают водной обработке при 100-120°С, удаляют получен 1ый отработанный раствор (экстракт) и проводят сульфатную варку предварительно обработанной щепы. После удаления отработанного раствора его подвергают

ультрафильтрацио нной обработке с выделением концентрата, содержащего арабинога- лактин (АГ). и фильтрата, содержащего флаваноиды. который возвращают на стадию водной обработки древесной щепы. Ультрафильтрационную обработку проводят при 80-90°С. Концентрат направляют на сушку для получения товарного продукта - арабиногалактана.

По предлагаемому способу предпочтительно получать целлюлозу для бумаг, так как получаемая целлюлоза имеет улучшенные прочностные показатели, увеличивается выход целлюлозы. Это связано с наличием в рециркулируемом фильтрате низко-молекулярных флаваноидных соединений, способствующих разрушению лигниел о ел ю Х(

XI

на в клеточной стенке волокна и, тем самым, интенсифицирующих процесс варки и повышающих ее селективность.

В случае повышения требований к чистоте целлюлозы, т.е. при получении целлюлозы для химической переработки, фильтрат перед возвратом на стадию ной обработки подвергают дополнительной обработке обратным осмосом с i выделением части флаваноидов. П р и м е р 1. Получение целлюлозы для

бумаги.

В варочный котел со щепой древесины лиственницы заливают воду и проводят обработку щепы под давлением до 10 атм и при 100°С. Продолжительность обработки 15 мин. Гидромодуль 6:1, После водной обработки получают отработанный раствор экстракта, содержащий водорастворимые

вещества.

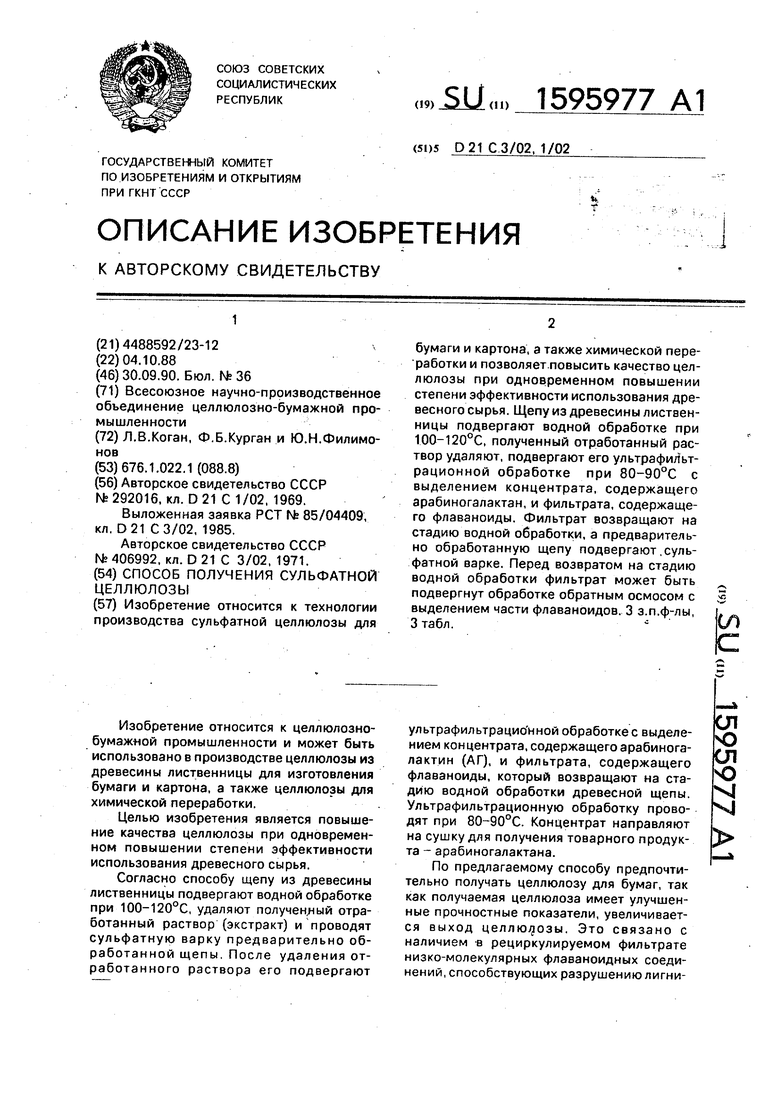

В табл. 1 представлен состав экстракта. Отработанный раствор направляют на ультрафильтрационную установку трубчатого типа с шестью блоками 5TY-05/2-PCA-1. Рабочее давление при ультрафильтрации 02-10 мПа. Температуру обработки поддерживают в пределах 80-90°С. После ультрафильтрационной обработки получают концентрат с содержанием сухих веществ 100-300 г/л и фильтрат с содержанием сухих веществ 1,0-4,0 г/л. Концентрат, содержащий арабиио-галактан, направляют на сушку с получением товарного арабинога- лактана. Фильтрат возвращают на стадию обработки. Обработанную щепу подвергают сульфатной варке.

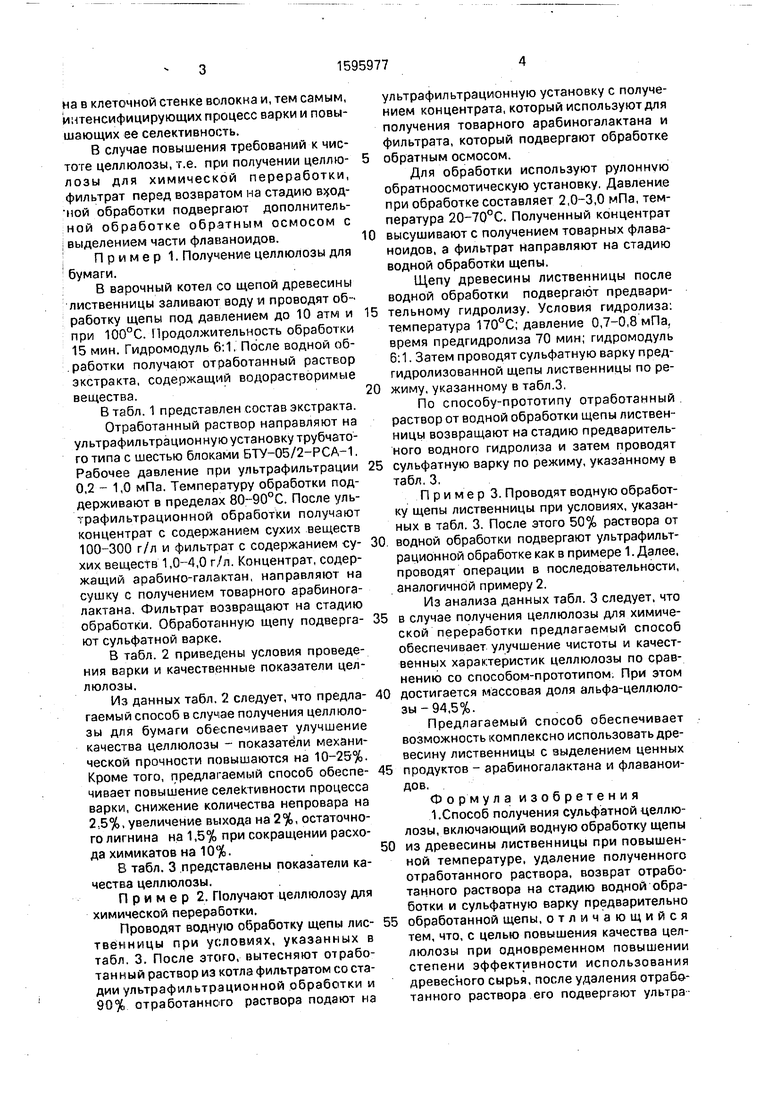

В табл. 2 приведены условия проведения варки и качественные показатели целлюлозы.

Из данных табл. 2 следует, что предлагаемый способ в случае получения целлюлозы для бумаги обеспечивает улучшение качества целлюлозы - показатели механ и- ческой прочности повышаются на 10-25%. Кроме того, Г1редлагаемый способ обеспечивает повышение селективности процесса варки, снижение количества непровара на 2 5%. увеличение выхода на 2%, остаточного лигнина на 1,5% при сокращении расхода химикатов на 10%.

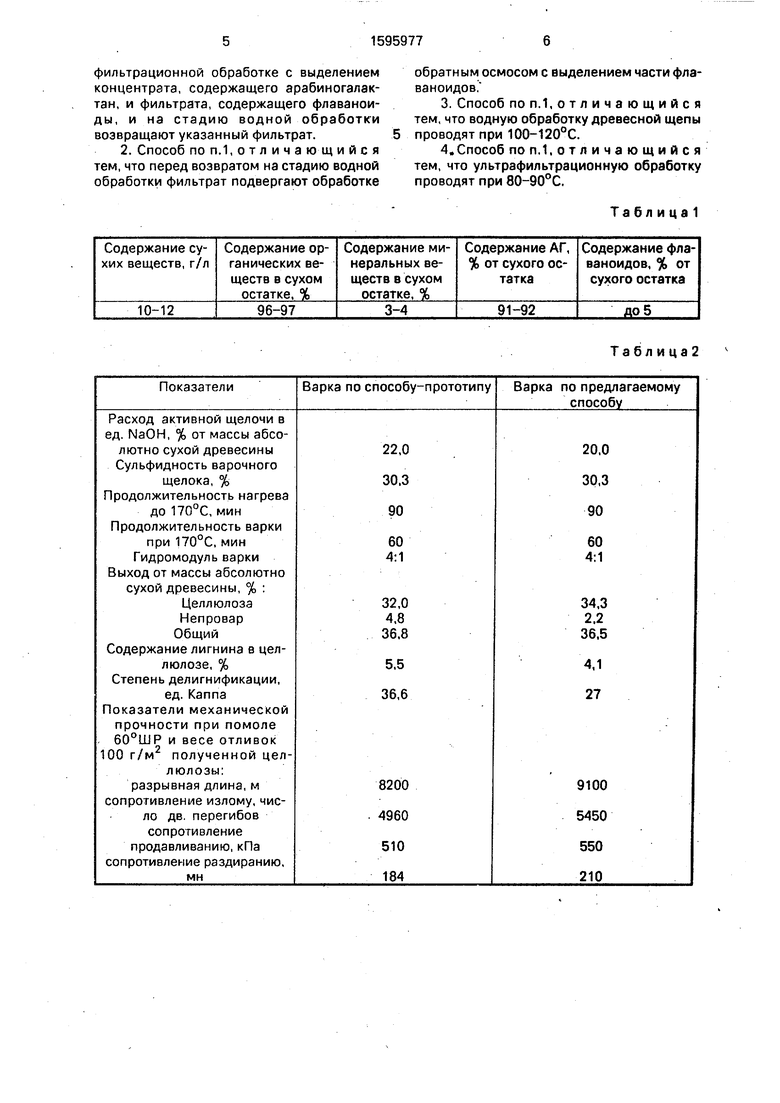

В табл. 3 представлены показатели качества целлюлозы.

Пример 2. Получают целлюлозу для химической переработки.

Проводят водную обработку щепы лиственницы при условиях, указанных в табл. 3. После зтого, вытесняют отработанный раствор из котла фильтратом со стадии ультрафильтрационной обработки и 90% отработанного раствора подают на

5

10

15

виа

ультрафильтрационную установку с получением концентрата, который используют для получения товарного арабиногалактана и фильтрата, который подвергают обработке обратным осмосом.

Для обработки используют рулонную обратноосмотическую установку, Давление при обработке составляет 2,0-3,0 мПа, температура 20-70°С. Полученный концентрат 0 высушивают с получением товарных флаваноидов, а фильтрат направляют на стадию водной обработки щепы.

Щепу древесины лиственницы после водной обработки подвергают предвари- 5 тельному гидролизу. Условия гидролиза: температура 170°С; давление 0,7-0,8 мПа, время предгидролиза 70 мин; гидромодуль 6:1. Затем проводят сульфатную варку пред- гидролизованной щепы лиственницы по ре- 0 жиму, указанному в табл.3.

По способу-прототипу отработанный раствор от водной обработки щепы лиственницы возвращают на стадию предварительного водного гидролиза и затем проводят 25 сульфатную варку по режиму, указанному в

табл, 3,

Примерз. Проводят водную обработку щепы лиственницы при условиях, указанных в табл. 3. После зтого 50% раствора от 30. водной обработки подвергают ультрафильтрационной обработке как в примере 1. Далее, проводят операции в последовательности, аналогичной примеру 2.

Из анализа данных табл. 3 следует, что 35 в случае получения целлюлозы для химической переработки предлагаемый способ обеспечивает улучшение чистоты и качественных харан:теристик целлюлозы по сравнению со способом-прототипом. При этом 40 достигается массовая доля альфа-целлюлозы-94,5%.

Предлагаемый способ обеспечивает возможность комплексно использовать древесину лиственницы с выделением ценных 45 продуктов - арабиногалактана и флаваноидов.

Формула изобретения 1.Способ получения сульфатной целлюлозы, включающий водную обработку щепы 50 из древесины лиственницы при повышенной температуре, удаление полученного отработанного раствора, возврат отработанного раствора на стадию водной обработки и сульфатную варку предварительно 55 обработанной щепы, отличающийся тем, что, с целью повышения качества целлюлозы при одновременном повышении степени эффективности использования древесного сырья, после удаления отработанного раствора его подвергают ультрафильтрационной обработке с выделением концентрата, содержащего арабиногалак- тан, и фильтрата, содержащего флаванои- ды, и на стадию водной обработки возвращают указанный фильтрат.

2. Способ по п.1, о т л и ч а ющ и и с я тем, что перед возвратом на стадию водной обработки фильтрат подвергают обработке

обратным осмосом с выделением части фла- ваноидов.

3.Способ по П.1, отличающийся тем, что водную обработку древесной щепы проводят при 100-120°С.

4.Способ по п,1,отличающийся тем, что ультрафильтрационную обработку проводят при 80-90°С.

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ СМЕСИ ЩЕПЫ РАЗНЫХ ПОРОД ДРЕВЕСИНЫ | 2012 |

|

RU2493308C1 |

| СПОСОБ ОБРАБОТКИ СМЕСИ ЩЕПЫ ИЗ РАЗНЫХ ПОРОД ДРЕВЕСИНЫ ПЕРЕД СУЛЬФАТНОЙ ВАРКОЙ | 2012 |

|

RU2490383C1 |

| СПОСОБ ЭКСТРАКЦИИ ЩЕПЫ ЛИСТВЕННИЦЫ | 2011 |

|

RU2475576C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2011 |

|

RU2477346C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2013 |

|

RU2547107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО АРАБИНОГАЛАКТАНА | 2010 |

|

RU2447086C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2011 |

|

RU2472888C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРАБИНОГАЛАКТАНА | 2010 |

|

RU2454429C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ | 2011 |

|

RU2472887C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ ИЗ СМЕСИ ЩЕПЫ РАЗНЫХ ПОРОД ДРЕВЕСИНЫ | 2012 |

|

RU2491379C1 |

Изобретение относится к технологии производства сульфатной целлюлозы для бумаги и картона, а также химической переработки и позволяет повысить качество целлюлозы при одновременном повышении степени эффективности использования древесного сырья. Щепу из древесины лиственницы подвергают водной обработке при температуре 100-120°С, полученный отработанный раствор удаляют, подвергают его ультрафильтрационной обработке при температуре 80-90°С с выделением концентрата, содержащего арабиногалактан, и фильтрата, содержащего флаваноиды. Фильтрат возвращают на стадию водной обработки, а предварительно обработанную щепку подвергают сульфатной варке. Перед возвратом на стадию водной обработки фильтрат может быть подвергнут обработке обратным осмосом с выделением части флаваноидов. 3 з.п. ф-лы, 3 табл.

Показатели

Варка по способу-прототипу

Расход активной щелочи в ед. NaOH, % от массы абсолютно сухой древесины Сульфидность варочного

щелока, % Продолжительность нагрева

до 170°С, мин Продолжительность варки

при 170°С, мин Гидромодуль варки Выход от массы абсолютно сухой древесины, % : Целлюлоза Непровар Общий

Содержание лигнина в целлюлозе, % Степень делигнификации,

ед. Каппа

Показатели механической прочности при помоле 60°ШР и весе отливок 100 г/м полученной целлюлозы:

разрывная длина, м сопротивление излому, число дв. перегибов сопротивление продавливанию, кПа сопротивление раздиранию, мн

Таблица2

Варка по предлагаемому способу

20,0

30,3

90

60 4:1

34,3 2.2 36.5

4,1 27

9100 5450 550 210

ТаблицаЗ

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНОЙ ЩЕПЫ | 0 |

|

SU292016A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| 0 |

|

SU406992A1 |

Авторы

Даты

1990-09-30—Публикация

1988-10-04—Подача