Настоящее изобретение относится к способу и системе для определения серии из по меньшей мере двух значений температуры ванны с расплавленным металлом.

Температура ванны с расплавленным металлом в металлургическом резервуаре является важным параметром в процессе изготовления металла, который определяет качество полученного продукта. Возможные средства для измерения температуры ванны с расплавленным металлом, в частности железом или сталью в зоне плавления электродуговой печи (EAF), включают погружение в расплавленный металл оптического волокна, окруженного металлической трубкой. Оптическое волокно, окруженное металлической трубкой, часто также называют кабелем с оптоволоконной сердцевиной.

Поскольку нагрев расплава металла представляет собой энергозатратный процесс, желательно избегать перегрева расплавленного металла; т. е. его нагрева выше критической температуры, которая обеспечивает оптимальную обработку расплава.

Для измерения температуры ванны с расплавленным металлом в металлургический резервуар можно вводить кабель с оптоволоконной сердцевиной. Передний наконечник кабеля с оптоволоконной сердцевиной погружают в ванну с расплавленным металлом, при этом он проходит сначала горячую атмосферу, затем слой шлака, а затем ванну с расплавленным металлом. После погружения части кабеля с оптоволоконной сердцевиной ниже поверхности ванны с расплавленным металлом оптическое волокно может передавать тепловое излучение, полученное от расплавленного металла, на детектор, например пирометр. Для определения температуры ванны с расплавленным металлом с детектором может быть связана приемлемая контрольно-измерительная аппаратура. Во время этого измерения погруженная часть кабеля с оптоволоконной сердцевиной может частично или полностью расходоваться в результате воздействия ванны с расплавленным металлом. После завершения измерения температуры наконечник кабеля с оптоволоконной сердцевиной можно убрать из ванны с расплавленным металлом. Наконечник убранного кабеля с оптоволоконной сердцевиной станет новым передним наконечником при следующем измерении температуры.

Такое устройство приемлемо для измерений температуры по команде и полунепрерывных измерений температуры в виде ряда циклов погружения. Оператор может получать измерение температуры без какого-либо прямого вмешательства в жесткую среду вблизи металлургического резервуара.

Для обеспечения точных измерений во время выполнения измерения необходимо обеспечить условия абсолютно черного тела вблизи погруженного переднего наконечника оптического волокна. Волокно должно быть погружено на достаточную глубину ниже поверхности ванны с расплавленным металлом и в таком месте внутри резервуара, которое является репрезентативным для температуры ванны с жидким металлом. С другой стороны, глубокое погружение увеличивает воздействие флотационных сил на кабель с оптоволоконной сердцевиной и увеличивает расходование кабеля с оптоволоконной сердцевиной во время последовательности измерения.

В нескольких документах, относящихся к предшествующему уровню техники, описаны способы подачи покрытого металлом оптического волокна для улучшения качества данных измерения температуры.

Например, в US2018180484A1 описан способ, приемлемый для множества циклов измерения и не требующий дополнительного оборудования. Однако описанный способ не учитывает конечное состояние, которое необходимо обеспечить в конце процесса плавки; т. е. конечную температуру, при которой должен быть завершен процесс плавки. Кроме того, не принимаются во внимание постоянно изменяющиеся условия, особенно повышение температуры расплавленного металла в процессе изготовления металла. Это может привести к выполнению неоправданно большого количества измерений или к выполнению измерений в неподходящие моменты во время процесса.

В US2014130636A1 описан способ управления процессами плавки в электродуговой печи. Для определения состояния процесса получают технологические параметры и на основе полученных параметров адаптируют процесс в соответствии с предварительно заданными значениями параметров. Хотя обеспечено описание оптимизации самого процесса, не представлена оптимизация применения связанных измерений.

С учетом предшествующего уровня техники существует потребность в способе измерения и системе, которые учитывают сопутствующие обстоятельства процесса изготовления металла, и в эффективном способе использования указанных способа и системы.

Таким образом, цель настоящего изобретения заключается в том, чтобы предложить улучшенный способ определения серии из по меньшей мере двух значений температуры ванны с расплавленным металлом, который решает по меньшей мере одну из описанных выше проблем. В частности, цель настоящего изобретения заключается в обеспечении способа, позволяющего доводить процесс изготовления металла до достижения конечного значения температуры с наименьшим количеством измерений температуры. Более конкретно, цель заключается в обеспечении способа, позволяющего избежать перегрева ванны с расплавленным металлом. В частности, одна из целей заключается в обеспечении способа, позволяющего свести к минимуму расходование кабеля с оптоволоконной сердцевиной во время серии измерений.

Дополнительная цель настоящего изобретения заключается в обеспечении улучшенной системы для определения серии из по меньшей мере двух значений температуры ванны с расплавленным металлом.

Эти цели достигаются посредством объекта изобретения, определенного в независимых пунктах формулы изобретения.

В настоящем изобретении предложен способ определения серии из по меньшей мере двух значений Tmes(n) и Tmes(n + 1) температуры ванны с расплавленным металлом с помощью устройства, содержащего кабель с оптоволоконной сердцевиной и детектор, причем способ включает следующие стадии

(a) предоставление модели F(t), описывающей изменение температуры ванны с расплавленным металлом с течением времени;

(b) определение критического значения Tcri температуры;

(c) измерение измеренного значения Tmes(n) температуры ванны с расплавленным металлом в момент t(n) времени;

(d) определение аппроксимированной скорости Rheat(n) нагрева на основании модели F(t), критического значения Tcri температуры и измеренного значения Tmes(n) температуры, где Rheat(n) определяется по формуле

Rheat(n) = ΔTheat(n) / Δt;

(e) вычисление момента tcal(n + 1) времени на основании разности ΔT(n) температур между критическим значением Tcri температуры и измеренным значением Tmes(n) температуры и аппроксимированной скорости Rheat(n) нагрева, где

ΔT(n) = Tcri – Tmes(n) и

tcal(n + 1) = t(n) + (ΔT(n) / Rheat(n));

(f) измерение измеренного значения Tmes(n + 1) температуры ванны с расплавленным металлом в момент tcal(n + 1) времени.

Кроме того, в изобретении предложена система для определения серии из по меньшей мере двух значений Tmes(n) и Tmes(n + 1) температуры ванны с расплавленным металлом, причем система содержит устройство и модуль, а модуль выполнен с возможностью взаимодействия с устройством, причем устройство содержит кабель с оптоволоконной сердцевиной и детектор, при этом модуль содержит блок хранения данных, блок обработки данных и блок управления, причем блок хранения данных содержит

(a1) элемент хранения для предоставления модели F(t), описывающей изменение температуры ванны с расплавленным металлом с течением времени;

(a2) элемент хранения для определения критического значения Tcri температуры;

причем блок обработки данных содержит

(b1) элемент обработки для определения аппроксимированной скорости Rheat нагрева на основании модели F(t), критического значения Tcri температуры и измеренного значения Tmes температуры, где Rheat определяется по формуле

Rheat = ΔTheat / Δt;

(b2) элемент обработки для вычисления момента tcal времени на основании разности ΔT температур между критическим значением Tcri температуры и измеренным значением Tmes температуры и аппроксимированной скорости Rheat нагрева, где

ΔT = Tcri – Tmes и

tcal = t + (ΔT/ Rheat);

и при этом блок управления содержит

(c1) элемент управления для измерения значения Tmes температуры ванны с расплавленным металлом.

Предпочтительные варианты осуществления определены в зависимых пунктах формулы изобретения. Предпочтительные варианты осуществления могут быть реализованы по отдельности или в любой возможной комбинации.

Было показано, что способ в соответствии с настоящим изобретением является особенно приемлемым для множества повторных измерений, в ходе которых требуется достичь конечной температуры ванны с расплавленным металлом. Как правило, температура расплавленного металла повышается между измерениями вследствие непрерывного нагрева и перегрева, т. е. следует избегать нагрева выше конечной температуры, которую требуется достичь. Кроме того, было показано, что способ поддерживает эффективное применение нескольких измерений для доведения плавки до конечной температуры; т. е. обеспечивает достижение этой целевой температуры в конце процесса. Другими словами, также можно избежать недостаточного нагрева в момент завершения процесса. Кроме того, обладающий признаками изобретения способ позволяет оптимизировать время и количество измерений, что приводит к оптимизированному минимальному расходованию кабеля с оптоволоконной сердцевиной. Используемый в настоящем документе термин «расходование» или «расход» относится к разрушению кабеля с оптоволоконной сердцевиной, такому как, например, плавление кабеля с оптоволоконной сердцевиной посредством воздействия ванны с расплавленным металлом и его растворение в ванне с расплавленным металлом, разложение или сгорание кабеля с оптоволоконной сердцевиной целиком или его различных частей и т. п.

В изобретении предложен способ определения серии из по меньшей мере двух значений Tmes(n) и Tmes(n + 1) температуры. В настоящем документе термин «серия значений температуры» используют для описания определения, которое повторяют по меньшей мере один раз. Серия значений температуры содержит по меньшей мере значения Tmes(n) и Tmes(n + 1) температуры. Помимо Tmes(n) и Tmes(n + 1) можно определить дополнительные значения температуры.

В настоящей заявке переменные, относящиеся к температурам или значениям температуры, будут обозначаться прописной буквой T, тогда как переменные, относящиеся к моментам времени, продолжительностям или значениям времени в общем смысле, будут обозначаться строчной буквой t.

Для обозначения переменной в общем смысле будет использоваться переменная без индекса, т. е. (n) или (n + 1) или т. п. Для обозначения этой переменной, применяемой в конкретном контексте, будет использоваться переменная с индексом. Например, Tmes относится к общему определению измеренного значения Tmes температуры, тогда как Tmes(n) относится к конкретному измеренному значению температуры.

В соответствии с настоящим изобретением значения Tmes температуры могут быть определены посредством измерения температуры. Измерение температуры может, например, представлять собой одну точку или представлять собой множество точек измерения и возможную связанную обработку данных.

Измеренное значение Tmes(n) температуры понимают как значение температуры, полученное посредством измерения в конкретный момент t(n) времени. Соответственно, значение Tmes(n + 1) температуры представляет собой значение температуры, полученное посредством измерения в конкретный момент t(n + 1) времени.

В настоящем документе термин «ванна с расплавленным металлом» описывает расплав в резервуаре. Альтернативным термином для «ванны с расплавленным металлом», известным специалисту в данной области, является «расплав металла». Расплавленный металл в ванне с расплавленным металлом не имеет конкретных ограничений. В соответствии с предпочтительным вариантом осуществления расплавленный металл представляет собой расплавленную сталь. Термин «ванна с расплавленным металлом» не исключает наличия каких-либо твердых или газообразных компонентов, включая, например, нерасплавленные компоненты соответствующего металла. Ванна с расплавленным металлом может быть покрыта слоем шлака.

Температура расплавов металлов отличается и обычно зависит от состава металла и стадии процесса плавки. В соответствии с одним предпочтительным вариантом осуществления температура ванны с расплавленным металлом находится в диапазоне 1500–1800 °C и более предпочтительно в диапазоне 1500–1700 °C.

Ванна с расплавленным металлом может содержаться в резервуаре, содержащем точку ввода, приемлемую для подачи через нее кабеля с оптоволоконной сердцевиной. Такая точка ввода может быть расположена на панели боковой стенки или в своде, покрывающем резервуар.

В соответствии с настоящим изобретением по меньшей мере два значения Tmes(n) и Tmes(n + 1) температуры определяют с помощью устройства, содержащего кабель с оптоволоконной сердцевиной. Предпочтительно, чтобы кабель с оптоволоконной сердцевиной представлял собой оптическое волокно, окруженное в боковом направлении металлической трубкой. Предпочтительно оптическое волокно представляет собой гибкое прозрачное волокно. Оптические волокна чаще всего используют в качестве средства передачи света, особенно в диапазоне длин волн ИК-излучения, между двумя концами волокна. Предпочтительно оптическое волокно образовано из стекла или пластика, более предпочтительно из кварцевого стекла. Предпочтительно оптическое волокно выбирают из группы, состоящей из волокон с плавно изменяющимся показателем преломления и одномодовых волокон со ступенчато изменяющимся показателем преломления.

Металлическая трубка, окружающая оптическое волокно, может полностью охватывать оптическое волокно или может быть по меньшей мере частично открыта таким образом, чтобы корпус не полностью окружал оптическое волокно.

Предпочтительно металл металлической трубки, окружающей оптическое волокно, представляет собой железо или сталь, предпочтительно нержавеющую сталь.

В одном предпочтительном варианте осуществления линейная плотность кабеля с оптоволоконной сердцевиной находится в диапазоне 25–80 г/м, более предпочтительно в диапазоне 35–70 г/м. Линейная плотность определяется как масса на единицу длины.

Предпочтительно, чтобы кабель с оптоволоконной сердцевиной был окружен в боковом направлении по меньшей мере одной дополнительной металлической трубкой, т. е. чтобы оптическое волокно было окружено в боковом направлении по меньшей мере двумя металлическими трубками. Более предпочтительно, чтобы кабель с оптоволоконной сердцевиной располагался по центру по меньшей мере в одной дополнительной металлической трубке.

Предпочтительно, чтобы по меньшей мере одна дополнительная металлическая трубка не контактировала с кабелем с оптоволоконной сердцевиной. Более предпочтительно, чтобы пустое пространство между этими по меньшей мере двумя металлическими трубками было по меньшей мере частично заполнено материалом, выбранным из группы, состоящей из газообразных или твердых материалов или их комбинации. Твердый материал предпочтительно выбирают из группы, состоящей из неорганических материалов, природных полимеров, синтетических полимеров и их комбинаций. Газообразный материал предпочтительно представляет собой газ или смесь газов. Более предпочтительно газ представляет собой воздух или инертный газ.

В соответствии с одним предпочтительным вариантом осуществления кабель с оптоволоконной сердцевиной включает множество разделительных элементов, расположенных по меньшей мере в одной металлической трубке, с образованием по меньшей мере одного отделения между разделительными элементами. В данном случае термин «отделение» относится к объему между различными разделительными элементами в трубке. Термин «разделительные элементы» относится к компонентам, расположенным внутри трубки и разделяющим объем внутри трубки. Предпочтительно разделительные элементы представляют собой дискообразные элементы, расположенные внутри трубки, содержащие отверстие, через которое проходит кабель с оптоволоконной сердцевиной и которое может по меньшей мере частично поддерживать кабель с оптоволоконной сердцевиной. Материал разделительных элементов предпочтительно выбирают из группы, состоящей из силикона, предпочтительно двухкомпонентного силикона, каучука, кожи, пробки, металла и их комбинаций.

Кабель с оптоволоконной сердцевиной необязательно окружен по меньшей мере одним дополнительным слоем. Этот по меньшей мере один дополнительный слой может заменять или может не заменять собой указанную по меньшей мере одну дополнительную металлическую трубку. В одном предпочтительном варианте осуществления этот по меньшей мере один дополнительный слой состоит из множества кусков, более предпочтительно слой состоит из волокон.

В дополнительном предпочтительном варианте осуществления материал по меньшей мере одного дополнительного слоя имеет форму полотна, сетки, тканой или вязаной структуры.

Предпочтительно, чтобы по меньшей мере один дополнительный слой содержал неметаллический материал, наиболее предпочтительно органический материал.

Следует понимать, что кабель с оптоволоконной сердцевиной может содержать любую комбинацию описанных выше конфигураций. Например, может быть преимущественным, чтобы кабель с оптоволоконной сердцевиной был окружен в боковом направлении дополнительным слоем и второй металлической трубкой.

Устройство, используемое для применения способа в соответствии с настоящим изобретением, дополнительно содержит детектор. Детектор соединен с одним концом кабеля с оптоволоконной сердцевиной и принимает световой сигнал, в частности сигнал в диапазоне длин волн ИК-излучения, передаваемый посредством оптического волокна. Предпочтительно в контексте настоящего изобретения детектор представляет собой пирометр.

Кабель с оптоволоконной сердцевиной имеет погружаемый конец и противоположный конец. Передний наконечник кабеля с оптоволоконной сердцевиной представляет собой наконечник погружаемого конца кабеля с оптоволоконной сердцевиной. Предпочтительно во время применения способа в соответствии с настоящим изобретением кабель с оптоволоконной сердцевиной расходуется в направлении от погружаемого конца к противоположному концу, и после каждой последовательности измерения в качестве погружаемого конца будут использовать другую часть кабеля с оптоволоконной сердцевиной; т. е. после каждой последовательности измерения создается новый передний наконечник. Противоположный конец соединяется с детектором и не будет расходоваться во время измерения.

На стадии (a) способа в соответствии с настоящим изобретением предоставляют модель F(t), описывающую изменение температуры ванны с расплавленным металлом с течением времени.

Модель F(t), описывающая изменение температуры ванны с расплавленным металлом с течением времени, представляет собой модель, определяющую взаимосвязь между временем и температурой; т. е. она выполнена с возможностью прогнозирования температуры в определенный момент времени. В типичном процессе плавки время непосредственно связано с потреблением электрической энергии.

Поскольку модель F(t) описывает изменение температуры ванны с расплавленным металлом с течением времени, ее первую производную F'(t) можно интерпретировать как изменение температуры с течением времени. Другими словами, и в случае повышения температуры, первая производная F'(t) модели F(t) предпочтительно представляет собой скорость R нагрева ванны с расплавленным металлом с течением времени, которая может быть представлена как

R = F’(t) = ΔT / Δt,

где ΔT представляет собой изменение температуры, а Δt представляет собой промежуток времени.

Предпочтительно модель F(t) описывает максимальные температуры, возможные при изменении температуры ванны с расплавленным металлом с течением времени; т. е. принимает максимальную скорость R нагрева для каждого значения температуры. Другими словами, температура ванны с расплавленным металлом не может увеличиваться быстрее, чем эта максимальная скорость нагрева при заданной температуре.

В одном примере осуществления первая производная F'(t) модели F(t), описывающей изменение температуры ванны с расплавленным металлом с течением времени, представляет собой линейную функцию.

Предпочтительно, чтобы модель F(t), описывающая изменение температуры ванны с расплавленным металлом, содержала математические формулы, характеристические кривые или другую информацию, определяющую взаимосвязь между временем и температурой ванны с расплавленным металлом. Она может содержать формулы, описывающие физические свойства ванны с расплавленным металлом, характеристики оборудования на металлургическом предприятии и соответствующие параметры модели. Предпочтительно, чтобы в модели F(t) учитывались физические свойства ванны с расплавленным металлом.

Предпочтительно модель F(t) получают способом, выбранным из группы, состоящей из способов численного расчета, аналитических способов, экспериментальных способов и их комбинаций.

Предпочтительно, чтобы модель F(t), описывающая изменение температуры ванны с расплавленным металлом с течением времени, была основана на зарегистрированных измерениях, т. е. данных, полученных в предыдущих процессах плавки.

В одном предпочтительном варианте осуществления расчетное или измеренное значение температуры может представлять собой единственный входной параметр для модели F(t), описывающий изменение температуры ванны с расплавленным металлом с течением времени. В дополнительных примерах можно использовать дополнительные входные параметры. Такой дополнительный входной параметр предпочтительно может представлять собой какой-либо рабочий параметр. Рабочие параметры в этом контексте представляют собой параметры, определяющие процесс плавки, например, потребление электрической энергии.

В одном предпочтительном варианте осуществления модель F(t), описывающая изменение температуры ванны с расплавленным металлом с течением времени, получают способом, включающим следующие стадии

(i) обеспечение набора данных, связывающих характеристики ванны с расплавленным металлом с зарегистрированными данными для моделей F(t), описывающих изменение температуры ванны с расплавленным металлом с течением времени;

(ii) обеспечение характеристик ванны с расплавленным металлом;

(iii) прием модели F(t), описывающей изменение температуры ванны с расплавленным металлом с течением времени, из предоставленного набора данных, связывающих характеристики ванны с расплавленным металлом с обеспеченными характеристиками ванны с расплавленным металлом.

Предпочтительно набор данных содержит пары данных, в которых одно определенное значение одного типа данных ставится в соответствие одному определенному значению другого типа данных. Более предпочтительно он также может содержать пары данных, в которых одно определенное значение типа данных ставится в соответствие модели, последовательности из нескольких стадий или т. п.

На стадии (b) способа в соответствии с настоящим изобретением определяют критическое значение Tcri температуры.

«Критическое значение Tcri температуры» следует понимать как фиксированное значение температуры. Предпочтительно критическое значение Tcri температуры представляет собой предварительно заданную температуру ванны с расплавленным металлом, свыше которой дополнительное определение температуры уже не требуется. Такая критическая температура может, например, представлять собой целевую температуру ванны с расплавленным металлом, при которой будет инициировано завершение процесса плавки. Эта температура также известна как целевая температура выпуска плавки, поскольку последняя стадия процесса изготовления металла, выпуск плавки, начинается при достижении этой температуры ванны с расплавленным металлом.

На стадии (c) способа в соответствии с настоящим изобретением измеренное значение Tmes(n) температуры ванны с расплавленным металлом измеряют в момент t(n) времени.

Измерение измеренного значения Tmes(n) температуры приводит к определению значения Tmes(n) температуры ванны с расплавленным металлом в момент t(n) времени.

Для измерения значения Tmes температуры регистрируют излучение, излучаемое ванной с расплавленным металлом, особенно в диапазоне длин волн ИК-излучения, и переданное на детектор посредством кабеля с оптоволоконной сердцевиной. Интенсивность и/или спектральная информация излучения могут быть обработаны блоком обработки данных, соединенным с детектором. Передний наконечник кабеля с оптоволоконной сердцевиной предпочтительно погружают ниже поверхности ванны с расплавленным металлом в момент времени, в который осуществляют получение температуры.

Предпочтительно определение измеренного значения Tmes температуры включает измерение одной точки данных или измерение более чем одной точки данных; т. е. измерение серии точек данных.

Предпочтительно измеренное значение Tmes температуры представляет собой среднее значение из серии точек данных. Более предпочтительно определенное значение температуры получают на основании применения алгоритма обработки серии точек данных.

Предпочтительно измеренное значение Tmes температуры определяют путем применения профиля MP измерения.

Предпочтительно измеренное значение Tmes(n) температуры определяют путем применения профиля MP(n) измерения.

Профиль MP измерения следует понимать как последовательность стадий, которые осуществляют для получения требуемого значения. В контексте настоящего изобретения требуемое значение представляет собой температуру ванны с расплавленным металлом.

В одном предпочтительном варианте осуществления профиль MP измерения определяет по меньшей мере одну из следующих стадий

(i) обеспечение переднего наконечника кабеля с оптоволоконной сердцевиной в положении над поверхностью ванны с расплавленным металлом;

(ii) подачу переднего наконечника кабеля с оптоволоконной сердцевиной в течение периода времени от t0 до t2 с по меньшей мере одной скоростью vfed подачи к ванне с расплавленным металлом и ниже поверхности ванны с расплавленным металлом, причем передний наконечник кабеля с оптоволоконной сердцевиной находится ниже поверхности ванны с расплавленным металлом в течение периода времени от t1 до t2;

(iii) получение информации о температуре в течение периода времени измерения от t1 до t2;

(iv) отведение переднего наконечника кабеля с оптоволоконной сердцевиной со скоростью vret в положение над ванной с расплавленным металлом.

Другими словами, предпочтительно, чтобы профиль MP измерения определял по меньшей мере стадии (i), и/или (ii), и/или (iii), и/или (iv). Предпочтительно, чтобы профиль MP измерения определял стадии (i), (ii), (iii) и (iv).

Следует понимать, что t1 и t2 наступают позже t0, а t2 наступает позже t1. t1 представляет собой момент времени, в который передний наконечник входит в ванну с расплавленным металлом; т. е. это момент времени, с которого он погружен ниже поверхности ванны с расплавленным металлом. t2 представляет собой момент времени, после которого передний наконечник отводят в положение над поверхностью ванны с расплавленным металлом.

Предпочтительно стадии (i), (ii) и (iv) выполняют по порядку друг за другом.

Предпочтительно стадия (iii) по меньшей мере частично выполняется на стадии (ii).

Специалисту в данной области будет понятно, что «обеспечение переднего наконечника» и «подача переднего наконечника» обязательно включают обеспечение и подачу кабеля с оптоволоконной сердцевиной, т. е. обеспечение кабеля с оптоволоконной сердцевиной, имеющего передний наконечник, и перемещение кабеля с оптоволоконной сердцевиной вместе с его передним наконечником.

Следует понимать, что скорость vfed подачи относится к средней скорости переднего наконечника во время его подачи к поверхности и ниже поверхности ванны с расплавленным металлом.

Поверхность ванны с расплавленным металлом может представлять собой поверхность, обращенную к среде, окружающей резервуар, или, при наличии слоя шлака, поверхность, обращенную к слою шлака.

В одном предпочтительном варианте осуществления подачу на стадии (ii) профиля MP измерения осуществляют по меньшей мере с двумя скоростями vfed1 и vfed2 подачи. Следует понимать, что скорости vfed1 и vfed2 подачи относятся к средним скоростям, с которыми осуществляют подачу переднего наконечника кабеля с оптоволоконной сердцевиной.

Предпочтительно, чтобы подача на стадии (ii) профиля MP измерения осуществлялась со скоростью vfed1 подачи, с которой передний наконечник подают в период от t0 до t1, и второй скоростью vfed2 подачи, с которой передний наконечник подают в период от t1 до t2.

В соответствии с одним предпочтительным вариантом осуществления профиль MP измерения определяет дополнительную стадию в течение стационарного периода времени от t1 до t2, в течение которой подачу переднего наконечника кабеля с оптоволоконной сердцевиной приостанавливают или подают передний наконечник кабеля с оптоволоконной сердцевиной с низкой скоростью. Термин «приостановка подачи переднего наконечника», используемый в настоящем документе, означает, что передний наконечник активно не перемещают. Оба варианта, приостановка подачи или подача с низкой скоростью, приводят к перемещению положения переднего наконечника к поверхности ванны с расплавленным металлом из-за расходования. Тем не менее передний наконечник все еще остается погруженным ниже поверхности ванны с расплавленным металлом.

Низкая скорость предпочтительно составляет менее 0,2 м/с, более предпочтительно менее 0,1 м/с.

На стадии (d) способа в соответствии с настоящим изобретением определяют аппроксимированную скорость Rheat(n) нагрева на основании модели F(t), критического значения Tcri температуры и измеренного значения Tmes(n) температуры, где Rheat(n) определяется по формуле

Rheat(n) = ΔTheat(n) / Δt.

Аппроксимированную скорость Rheat(n) нагрева можно понимать как скорость нагрева, ожидаемую в среднем, начиная от значения Tmes(n) температуры и до достижения критической температуры. Другими словами, Rheat(n) следует понимать как изменение температуры ΔTheat(n), ожидаемое в промежуток Δt времени.

Следует понимать, что модель F(t) можно применять таким образом, чтобы определить момент tcri времени, связанный с критическим значением Tcri температуры.

В соответствии с одним предпочтительным вариантом осуществления аппроксимированную скорость Rheat(n) нагрева определяют на основании линейной аппроксимации модели F(t). Более предпочтительно аппроксимированную скорость Rheat(n) нагрева определяют на основании линейной аппроксимации модели F(t) между моментом tcri времени и моментом t(n) времени.

Предпочтительно аппроксимированную скорость Rheat(n) нагрева определяют на основании первых производных модели F(t) для момента tcri времени и момента t(n) времени. Более предпочтительно аппроксимированную скорость Rheat(n) нагрева определяют как среднее значение первых производных модели F(t) в момент tcri времени и в момент t(n) времени.

В соответствии с предпочтительным вариантом осуществления аппроксимированную скорость Rheat(n) нагрева определяют на основании модели скорости R(T) нагрева ванны с расплавленным металлом, которая основана на первых производных модели F(t) в момент tcri времени, в момент t(n) времени и измеренном значении Tmes(n) температуры.

На стадии (e) способа в соответствии с настоящим изобретением момент tcal(n + 1) времени рассчитывают на основании разности температур ΔT(n) между критическим значением Tcri температуры и измеренным значением Tmes(n) температуры и аппроксимированной скорости Rheat(n) нагрева, где

ΔT(n) = Tcri – Tmes(n)

и

tcal(n + 1) = t(n) + (ΔT(n) / Rheat(n)).

Стадия (e) приводит к прогнозированию будущего момента tcal(n + 1) времени, в которой критическое значение Tcri температуры может быть достигнуто, если изменение температуры ванны с расплавленным металлом будет соответствовать аппроксимированной скорости Rheat(n) нагрева, определенной на стадии (d).

Предпочтительно, чтобы аппроксимированная скорость Rheat(n) нагрева была выше, чем реальная скорость нагрева ванны с расплавленным металлом. Соответственно, температура ванны с расплавленным металлом будет ниже критической TCri температуры в будущем моменте tcal(n + 1) времени.

На стадии (f) способа в соответствии с настоящим изобретением измеренное значение Tmes(n + 1) температуры ванны с расплавленным металлом измеряют в момент t(n + 1) времени.

Измерение измеренного значения Tmes(n + 1) температуры приводит к определению значения Tmes(n + 1) температуры ванны с расплавленным металлом в момент t(n +1) времени.

Предпочтительно измеренное значение Tmes(n + 1) температуры определяют путем применения профиля MP(n + 1) измерения.

Предпочтительно скорость vfed подачи профиля MP(n + 1) измерения тем больше, чем выше измеренное значение Tmes(n) температуры.

Предпочтительно, чтобы продолжительность периода времени от t1 до t2 профиля MP(n + 1) измерения была тем короче, чем выше измеренное значение Tmes(n) температуры.

Предпочтительно стадии (c)–(f) выполняют по порядку друг за другом.

Предпочтительно стадию (a) выполняют перед стадией (c), более предпочтительно перед стадией (d), наиболее предпочтительно перед стадией (e).

Предпочтительно выполнять способ в соответствии с одним из следующих порядков выполнения стадий:

(a) – (b) – (c) – (d) – (e) – (f),

(b) – (a) – (c) – (d) – (e) – (f),

(b) – (c) – (a) – (d) – (e) – (f) или

(b) – (c) – (d) – (a) – (e) – (f).

Предпочтительно стадию (b) выполняют перед стадией (a), более предпочтительно перед стадией (c), наиболее предпочтительно перед стадией (d).

Предпочтительно выполнять способ в соответствии с одним из следующих порядков выполнения стадий:

(b) – (a) – (c) – (d) – (e) – (f),

(a) – (b) – (c) – (d) – (e) – (f) или

(a) – (c) – (b) – (d) – (e) – (f).

Предпочтительно способ выполняют множество раз. Более предпочтительно способ выполняют множество раз до достижения критического значения Tcri температуры ванны с расплавленным металлом.

Предпочтительно способ включает стадии (g)–(i):

(g) определение аппроксимированной скорости Rheat(n + 1) нагрева на основании модели F(t), критического значения Tcri температуры и измеренного значения Tmes(n + 1) температуры, где Rheat(n + 1) определяется по формуле

Rheat(n + 1) = ΔTheat(n + 1) / Δt;

(h) вычисление момента tcal(n + 2) времени на основании разности ΔT(n) температур между критическим значением Tcri температуры и значением Tmes(n) температуры и аппроксимированной скорости Rheat(n) нагрева, где

ΔT(n + 1) = Tcri – Tmes(n + 1) и

tcal(n + 2) = t(n + 1) + (ΔT(n + 1) / Rheat(n + 1));

(i) измерение измеренного значения Tmes(n + 2) температуры ванны с расплавленным металлом в момент tcal(n + 2) времени.

Предпочтительно аппроксимированная скорость Rheat(n + 1) нагрева выше, чем аппроксимированная скорость Rheat(n) нагрева; т. е. разность ΔTheat(n + 1) температур больше разности ΔTheat(n) температур.

Предпочтительно стадии (g)–(i) выполняют по порядку друг за другом.

Предпочтительно стадии (g)–(i) выполняют после стадий (a)–(f).

Предпочтительно выполнять способ в соответствии с одним из следующих порядков выполнения стадий:

(a) – (b) – (c) – (d) – (e) – (f) – (g) – (h) – (i),

(b) – (a) – (c) – (d) – (e) – (f) (g) – (h) – (i),

(b) – (c) – (a) – (d) – (e) – (f) (g) – (h) – (i) или

(b) – (c) – (d) – (a) – (e) – (f) (g) – (h) – (i).

Кроме того, в настоящем изобретении предложена система для определения серии из по меньшей мере двух значений Tmes(n) и Tmes(n + 1) температуры ванны с расплавленным металлом, причем система содержит устройство и модуль, при этом модуль выполнен с возможностью взаимодействия с устройством.

Предпочтительно система выполнена с возможностью осуществления способа в соответствии с настоящим изобретением, который включает следующие стадии

(a) предоставление модели F(t), описывающей изменение температуры ванны с расплавленным металлом с течением времени;

(b) определение критического значения Tcri температуры;

(c) измерение измеренного значения Tmes(n) температуры ванны с расплавленным металлом в момент t(n) времени;

(d) определение аппроксимированной скорости Rheat(n) нагрева на основании модели F(t), критического значения Tcri температуры и измеренного значения Tmes(n) температуры, где Rheat(n) определяется по формуле

Rheat(n) = ΔTheat(n) / Δt;

(e) вычисление момента tcal(n + 1) времени на основании разности ΔT(n) температур между критическим значением Tcri температуры и значением Tmes(n) температуры и аппроксимированной скорости Rheat(n) нагрева, где

ΔT(n) = Tcri – Tmes(n) и

tcal(n + 1) = t(n) + (ΔT(n) / Rheat(n));

(f) измерение измеренного значения Tmes(n + 1) температуры ванны с расплавленным металлом в момент tcal(n + 1) времени.

Предпочтительные варианты осуществления, относящиеся к обладающему признаками изобретения способу, относятся к предпочтительным вариантам осуществления, приведенным выше.

Система в соответствии с настоящим изобретением содержит устройство, которое содержит кабель с оптоволоконной сердцевиной и детектор. Предпочтительные варианты осуществления, относящиеся к кабелю с оптоволоконной сердцевиной и детектору, относятся к приведенным выше предпочтительным вариантам осуществления.

Система в соответствии с настоящим изобретением содержит модуль, причем модуль содержит блок хранения данных, блок обработки данных и блок управления.

Предпочтительно блок хранения данных, блок обработки данных и блок управления выполнены с возможностью взаимодействия друг с другом.

В соответствии с настоящим изобретением блок хранения данных модуля содержит

(a1) элемент хранения для предоставления модели F(t), описывающей изменение температуры ванны с расплавленным металлом с течением времени, и

(a2) элемент хранения для определения критического значения Tcri температуры.

В соответствии с настоящим изобретением блок обработки данных модуля содержит

(b1) элемент обработки для определения аппроксимированной скорости Rheat нагрева на основании модели F(t), критического значения Tcri температуры и измеренного значения Tmes температуры, где Rheat определяется по формуле

Rheat = ΔTheat / Δt;

(b2) элемент обработки для вычисления момента tcal времени на основании разности ΔT температур между критическим значением Tcri температуры и измеренным значением Tmes температуры и аппроксимированной скорости Rheat нагрева, где

ΔT = Tcri – Tmes и

tcal = t + (ΔT/ Rheat).

В одном предпочтительном варианте осуществления блок обработки данных выполнен с возможностью обработки информации, хранящейся в блоке хранения данных.

В соответствии с настоящим изобретением блок управления модуля содержит

(c1) элемент управления для измерения значения Tmes температуры ванны с расплавленным металлом.

В одном предпочтительном варианте осуществления блок управления выполнен с возможностью управления устройством.

В одном предпочтительном варианте осуществления система содержит средство подачи. В контексте настоящего изобретения под средством подачи может пониматься средство, которое обеспечивает подачу кабеля с оптоволоконной сердцевиной в ванну с расплавленным металлом. Такое средство может быть выбрано из группы, состоящей из системы подачи, элемента управления подачей, устройства выпрямления и направляющей трубки.

В соответствии с одним предпочтительным вариантом осуществления система дополнительно содержит катушку, которая вмещает в себя длину кабеля с оптоволоконной сердцевиной.

Идея, лежащая в основе изобретения, будет более подробно описана ниже в отношении вариантов осуществления, представленных на фигурах. Однако следует понимать, что настоящее изобретение не ограничивается показанными точными схемами и устройствами. В настоящем документе предложено следующее.

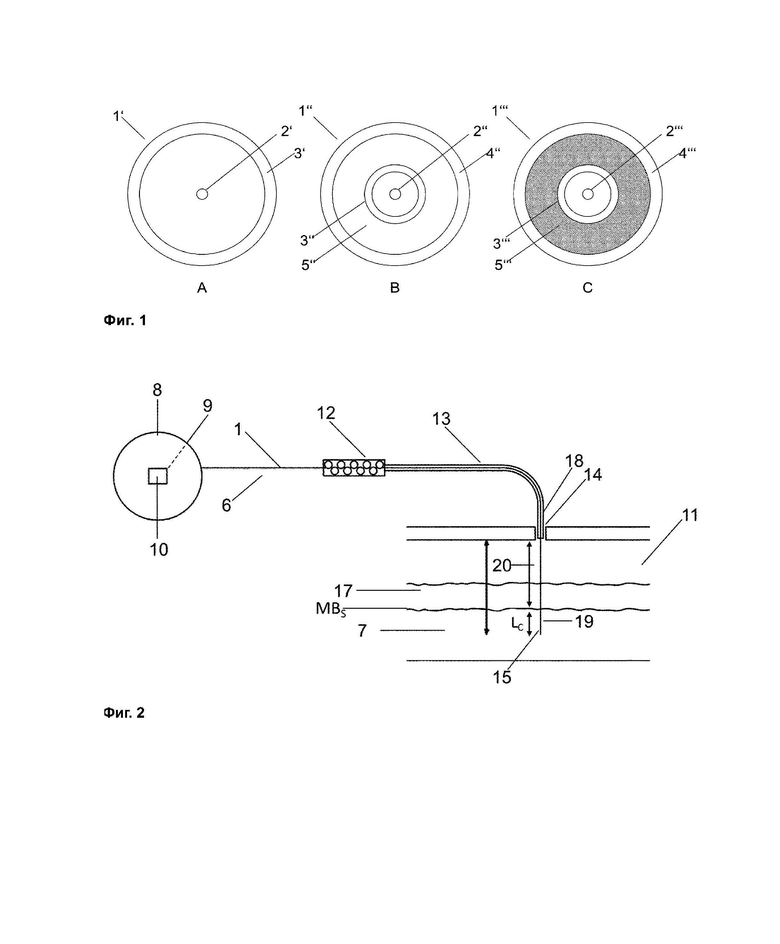

На Фиг. 1 представлены схематические виды в поперечном сечении различных конструкций кабелей с оптоволоконной сердцевиной.

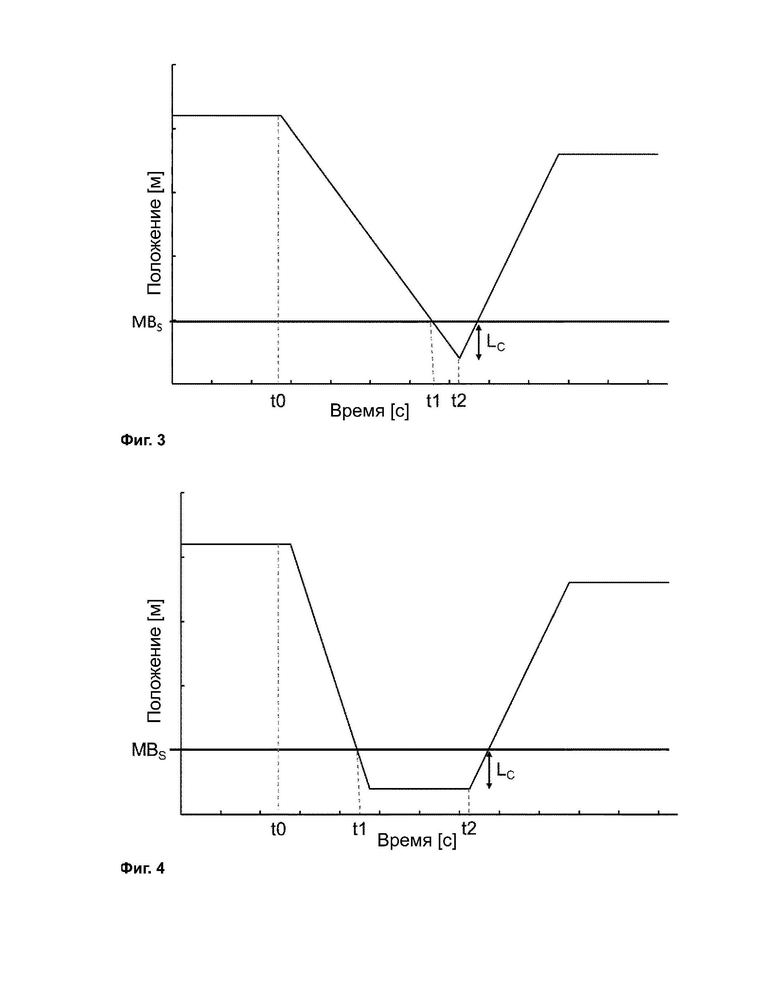

На Фиг. 2 представлен схематический вид примера установки 6 с ванной 7 с расплавленным металлом, температуру которой требуется определить.

На Фиг. 3 представлен график зависимости положения от времени, показывающий погружение переднего наконечника кабеля с оптоволоконной сердцевиной в процессе применения репрезентативного профиля измерения.

На Фиг. 4 представлен график зависимости положения от времени, показывающий погружение переднего наконечника кабеля с оптоволоконной сердцевиной в процессе применения другого репрезентативного профиля измерения.

На Фиг. 5 представлен схематический вид системы в соответствии с одним вариантом осуществления настоящего изобретения.

На Фиг. 6 представлен схематический вид модуля в соответствии с одним вариантом осуществления настоящего изобретения.

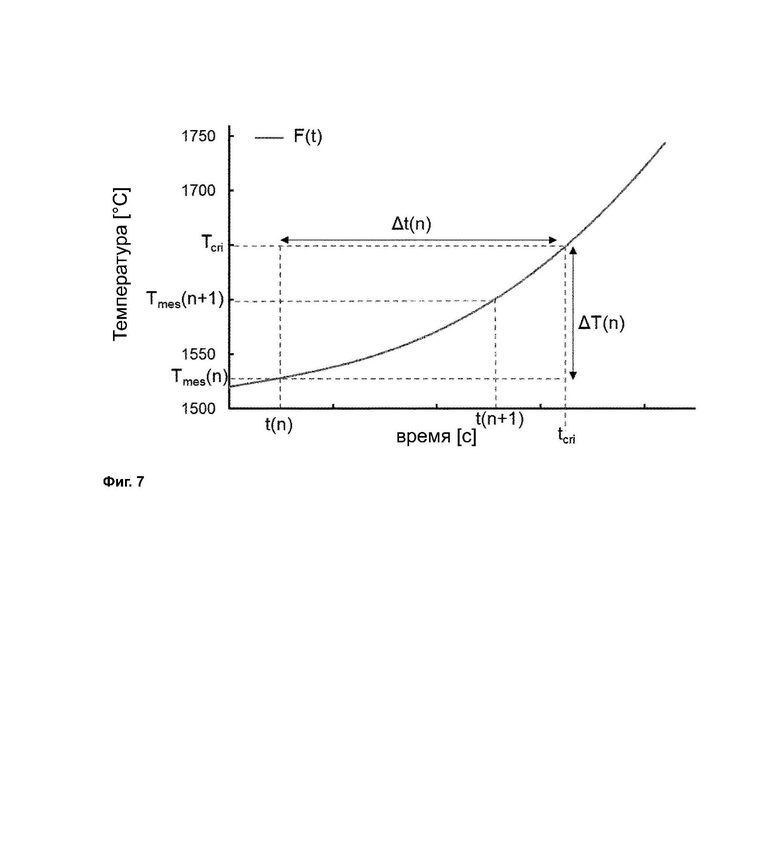

На Фиг. 7 представлен график, иллюстрирующий способ в соответствии с примером осуществления настоящего изобретения.

На Фиг. 1 представлены схематические виды в поперечном сечении различных конструкций кабелей с оптоволоконной сердцевиной в соответствии с примером осуществления настоящего изобретения. На Фиг. 1 A показан кабель 1’ с оптоволоконной сердцевиной, который содержит оптическое волокно 2’, окруженное металлической трубкой 3’.

На Фиг. 1 B показан кабель 1’’ с оптоволоконной сердцевиной, который содержит оптическое волокно 2’’, окруженное металлической трубкой 3’’. Вторая металлическая трубка 4’’ дополнительно окружает металлическую трубку 3’’. Пустое пространство 5’’ между двумя металлическими трубками не заполнено твердым материалом; т. е. пустое пространство может содержать газ или газовую смесь.

На Фиг. 1 C представлен кабель 1’’’ с оптоволоконной сердцевиной, который содержит оптическое волокно 2’’’, окруженное металлической трубкой 3’’’ и второй металлической трубкой 4’’’. Пустое пространство 5’’’ между двумя металлическими трубками заполнено материалом наполнителя, например волокнами из органического материала или стекла Е.

На Фиг. 2 представлен схематический вид примера установки 6 с ванной 7 с расплавленным металлом, температуру которой требуется определить.

Установка 6 содержит кабель 1 с оптоволоконной сердцевиной, который расположен по меньшей мере частично на катушке 8 и по меньшей мере частично смотан с катушки 8 для проведения измерения. Один конец кабеля 9 с оптоволоконной сердцевиной соединен с детектором 10, который в свою очередь может быть соединен с компьютерной системой (не показана) для обработки данных, полученных с помощью кабеля 1 с оптоволоконной сердцевиной и детектора 10. Ванна 7 с расплавленным металлом содержится в резервуаре 11, который может представлять собой электродуговую печь, ковшовую печь, промежуточный ковш или любой резервуар, известный специалистам в области обработки расплавленного металла. Кабель 1 с оптоволоконной сердцевиной подают с помощью системы 12 подачи через направляющую трубку 13 в резервуар 11, имеющий точку 14 ввода. Показанная конфигурация выбрана в качестве примера, наличие свода с соответствующей точкой ввода не является обязательным условием для реализации настоящего изобретения.

Показанная конфигурация иллюстрирует пример положения измерения кабеля 1 с оптоволоконной сердцевиной, передний наконечник 15 которого погружен ниже поверхности ванны MBS с расплавленным металлом. Угол погружения кабеля 1 с оптоволоконной сердцевиной относительно поверхности ванны MBS с расплавленным металлом в представленном варианте осуществления составляет 90°. Однако этот угол может изменяться в зависимости от конструктивных особенностей оборудования на металлургическом предприятии.

Температура части кабеля 1 с оптоволоконной сердцевиной, проходящего от катушки 8 до точки ввода резервуара 14, может считаться низкой и может находиться в диапазоне, например, от комнатной температуры до 100 °C. После прохождения точки 14 ввода в направлении относительно ванны 7 с расплавленным металлом сначала на пути встречается горячая атмосфера с температурой до 1700 °C или даже выше, за которой следует слой 17 шлака, за которым в свою очередь следует ванна 7 с расплавленным металлом. Точка 14 ввода в резервуар может быть оснащена продувочной фурмой 18 для предотвращения проникновения металла и шлака в направляющую трубку 13.

Чтобы получить измерение температуры, кабель 1 с оптоволоконной сердцевиной подают передним наконечником на погружаемом конце 15 к ванне 7 с расплавленным металлом на требуемую глубину погружения. Для получения надежных измерений температуры может быть желательно измерять ее на более или менее фиксированной глубине погружения в ванну с расплавленным металлом. Приемлемая система 12 подачи будет точно контролировать скорость подачи кабеля 1 с оптоволоконной сердцевиной.

После выполнения последовательности измерения часть кабеля с оптоволоконной сердцевиной, погруженная в ванну 19 с расплавленным металлом, расплавится и, таким образом, будет израсходована. Длина этой части обозначена LC. После выполнения измерения часть кабеля 20 с оптоволоконной сердцевиной, расположенную в горячей атмосфере и проходящую через слой шлака, можно отвести назад в направлении катушки 8 и можно повторно использовать для следующего измерения.

Поскольку температура ванны 7 с расплавленным металлом является критическим технологическим параметром, желательно иметь подробные сведения о ее изменении в процессе изготовления металла, и этот процесс сопровождается проведением серии измерений. В типичном процессе EAF температура расплавленного металла при более низких температурах будет увеличиваться с более низкой скоростью, чем при более высоких температурах.

При более низкой температуре ванна с расплавленным металлом все еще будет содержать нерасплавленные фрагменты, в то время как при более высокой температуре ванна с металлом содержит гомогенный расплавленный металл. Соответственно, вся потребляемая энергия направляется на нагрев материала и не расходуется на плавление твердых фрагментов.

Измерение температуры обычно осуществляют после достижения состояния «спокойная ванна», для большинства типов стали это значение температуры, как правило, превышает 1500 °C. Скорость нагрева при этой температуре обычно составляет порядка 10 °C/мин. В диапазоне температур типичной целевой температуры выпуска плавки, как правило 1650 °C, скорость нагрева может увеличиваться до 80 °C/мин в зависимости от потребления электрической энергии.

На Фиг. 3 представлен график зависимости положения от времени, показывающий погружение переднего наконечника кабеля с оптоволоконной сердцевиной в процессе применения репрезентативного профиля измерения. По оси x откладывается время, в то время как по оси y откладывается положение переднего наконечника. Положение поверхности ванны MBS с расплавленным металлом указано для ориентации. До начала измерения; т. е. до момента t0 времени, передний наконечник располагается в начальной точке. Это положение может находиться внутри металлургического резервуара и вблизи точки ввода; т. е. поблизости от точки, в которой кабель с оптоволоконной сердцевиной вводят в резервуар. Кабель с оптоволоконной сердцевиной подают в течение периода времени от t0 до t2 со скоростью подачи к ванне с расплавленным металлом. Эта продолжительность обычно находится в диапазоне нескольких секунд. Передний наконечник кабеля с оптоволоконной сердцевиной вводят в ванну с расплавленным металлом в момент t1 времени, т. е. t1 является моментом времени, с которого передний наконечник погружен ниже поверхности ванны с расплавленным металлом. На представленном графике применяют одну скорость подачи, но подача может включать в себя несколько фаз с различными скоростями подачи. Во время проведения измерения может быть включена даже фаза без подачи; т. е. во время проведения измерения может быть включена фаза приостановки, как показано на графике, представленном на Фиг. 4, отражающем другой предпочтительный вариант осуществления. Измерение температуры осуществляют в течение периода времени измерения от t1 до t2. Для получения надежных измерений передний наконечник должен быть погружен ниже поверхности ванны с расплавленным металлом. Значения температуры, полученные на более ранней фазе подачи, часто могут не отражать общую температуру ванны с расплавленным металлом. После момента t2 времени кабель с оптоволоконной сердцевиной отводят из ванны с расплавленным металлом назад в положение над поверхностью. В идеале часть кабеля с оптоволоконной сердцевиной, погруженная ниже поверхности ванны LC с расплавленным металлом, расходуется до момента t2 времени.

Время, необходимое для полного израсходования погруженной части кабеля с оптоволоконной сердцевиной до поверхности ванны с расплавленным металлом, зависит от температуры расплавленного металла и характеристик кабеля с оптоволоконной сердцевиной. Указанные характеристики кабеля с оптоволоконной сердцевиной, влияющие на характеристики его плавления или расходования, включают в себя конструкцию этого кабеля и материалы, из которых он изготовлен. Например, металлическая трубка с большей толщиной стенки расплавляется медленнее, чем металлическая трубка того же материала, но с меньшей толщиной стенки. В любом случае измерение всегда связано с расходованием определенной части кабеля с оптоволоконной сердцевиной. Соответственно, сведение к минимуму количества измерений сводит к минимуму количество расходуемого кабеля с оптоволоконной сердцевиной.

На Фиг. 5 представлен схематический вид системы 30 в соответствии с одним вариантом осуществления настоящего изобретения, выполненной с возможностью осуществления способа, обладающего признаками изобретения. Кроме того, система 30 выполнена с возможностью предоставления модели, описывающей изменение температуры ванны с расплавленным металлом с течением времени. Система 30 дополнительно выполнена с возможностью определения критической температуры; например целевой температуры ванны с расплавленным металлом. Кроме того, система 30 выполнена с возможностью определения скорости нагрева на основании входных данных, включающих критическую температуру, измеренную температуру, и модели, описывающей зависимость изменения температуры ванны с расплавленным металлом от времени. Система 30 дополнительно выполнена с возможностью вычисления момента времени, на основании первого момента времени, определенной скорости нагрева и разности температур. Кроме того, система 30 выполнена с возможностью измерения значения температуры.

Система включает в себя устройство 40, которое включает в себя кабель с оптоволоконной сердцевиной и детектор. Кроме того, система содержит модуль 50. На Фиг. 6 схема модуля 50 представлена более подробно. Модуль 50 содержит блок 60 хранения данных, блок 70 обработки данных и блок 80 управления.

Ниже будут приведены иллюстративные условия в соответствии с обладающим признаками изобретения способом.

Пример

Устройство, содержащее кабель с оптоволоконной сердцевиной, устанавливали в репрезентативную электродуговую печь (EAF) в соответствии с Фиг. 2. Кабель с оптоволоконной сердцевиной содержит волокно с плавно изменяющимся показателем преломления с диаметром сердцевины 50 мкм и трубку из нержавеющей стали с наружным диаметром 1,3 мм. Волокно с металлической трубкой было заключено в трубку из нержавеющей стали с наружным диаметром 6 мм и толщиной стенки 0,3 мм.

Печь EAF загружали ломом и начинали процесс плавки. Целевая температура (TCri) выпуска плавки составляла 1650 °C. На Фиг. 7 показано ожидаемое изменение температуры с течением времени для конкретного оборудования на металлургическом предприятии с применением технологического параметра. Базовая модель основана на максимальном ожидаемом увеличении температуры, которое было зарегистрировано в предыдущих процессах. На основании потребляемой накопленной энергии печи EAF было инициировано первое измерение, в ходе которого было определено значение температуры 1520 °C (Tmes(n) в момент времени, обозначенный как t(n) на Фиг. 7). На основе разности ΔT(n) температур в 130 °C между измеренной температурой и критической температурой и ожидаемого времени в 4 мин (Δt(n) до tCri) до достижения температуры выпуска плавки в соответствии с ожидаемым изменением температуры ожидаемая средняя скорость Rheat(n) нагрева составляла 32,5 °C/мин. Соответственно, момент t(n + 1) времени для следующего измерения был задан через 4 мин после первого измерения.

Во втором измерении было определено значение температуры 1600 °C (Tmes(n + 1) в момент времени, обозначенный как t(n + 1) на Фиг. 7). Время третьего измерения могло быть задано через 43 с после этого второго измерения в соответствии с разностью температур 50 °C и ожидаемым моментом времени достижения целевой температуры выпуска плавки через 43 с после второго измерения; т. е. ожидаемая скорость нагрева составила 70 °C/мин.

Список номеров позиций

Изобретение относится к способу и системе для определения серии из по меньшей мере двух значений температуры ванны с расплавленным металлом с помощью устройства, содержащего кабель с оптоволоконной сердцевиной и детектор. Было показано, что способ в соответствии с настоящим изобретением является особенно приемлемым для множества повторных измерений, в ходе которых требуется достичь конечной температуры ванны с расплавленным металлом. Согласно заявленному предложению предоставляют модель F(t), описывающую изменение температуры ванны с расплавленным металлом с течением времени; определяют критическое значение Tcri температуры; измеряют температуру Tmes(n) ванны с расплавленным металлом в момент t(n) времени. Далее определяют аппроксимированную скорость Rheat(n) нагрева на основании модели F(t), критического значения Tcri температуры и измеренного значения Tmes(n) температуры. Определяют момент tcal(n + 1) времени на основании разности ΔT(n) температур между критическим значением Tcri температуры и измеренным значением Tmes(n) температуры и аппроксимированной скорости Rheat(n) нагрева и измеряют температуру Tmes(n + 1) ванны с расплавленным металлом в момент tcal(n + 1) времени. Технический результат – повышение точности получаемых данных. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Способ измерения серии из по меньшей мере двух значений Tmes(n) и Tmes(n + 1) температуры ванны с расплавленным металлом, включающий подачу наконечника кабеля с оптоволоконной сердцевиной к ванне с расплавленным металлом и получение информации о температуре с помощью детектора, отличающийся тем, что

(a) предоставляют модель F(t), описывающую изменение температуры ванны с расплавленным металлом с течением времени;

(b) определяют критическое значение Tcri температуры;

(c) измеряют температуру Tmes(n) ванны с расплавленным металлом в момент t(n) времени;

(d) определяют аппроксимированную скорость Rheat(n) нагрева на основании модели F(t), критического значения Tcri температуры и измеренного значения Tmes(n) температуры, при этом аппроксимированную скорость Rheat(n) определяют как

Rheat(n) = ΔTheat(n) / Δt;

(e) вычисляют момент tcal(n + 1) времени на основании разности ΔT(n) температур между критическим значением Tcri температуры и измеренным значением Tmes(n) температуры и аппроксимированной скорости Rheat(n) нагрева, где

ΔT(n) = Tcri – Tmes(n) и

tcal(n + 1) = t(n) + (ΔT(n) / Rheat(n));

(f) измеряют температуру Tmes(n + 1) ванны с расплавленным металлом в момент tcal(n + 1) времени.

2. Способ по предшествующему пункту, в котором также

(g) определяют аппроксимированную скорость Rheat(n + 1) нагрева на основании модели F(t), критического значения Tcri температуры и измеренного значения Tmes(n + 1) температуры, где Rheat(n + 1) определяется по формуле

Rheat(n + 1) = ΔTheat(n + 1) / Δt;

(h) вычисляют момент tcal(n + 2) времени на основании разности ΔT(n) температур между критическим значением Tcri температуры и измеренным значением Tmes(n) температуры и аппроксимированной скорости Rheat(n) нагрева, где

ΔT(n + 1) = Tcri – Tmes(n + 1) и

tcal(n + 2) = t(n + 1) + (ΔT(n + 1) / Rheat(n + 1));

(i) измеряют температуру Tmes(n + 2) ванны с расплавленным металлом в момент tcal(n + 2) времени.

3. Способ по п. 2, в котором аппроксимированная скорость Rheat(n + 1) нагрева выше, чем аппроксимированная скорость Rheat(n) нагрева.

4. Способ по любому из предшествующих пунктов, в котором модель F(t) описывает максимальные температуры при изменении температуры ванны с расплавленным металлом с течением времени.

5. Способ по любому из предшествующих пунктов, в котором первая производная модели F(t), описывающей изменение температуры ванны с расплавленным металлом с течением времени, представляет собой линейную функцию.

6. Способ по любому из предшествующих пунктов, в котором модель F(t), описывающая изменение температуры ванны с расплавленным металлом с течением времени, основана на предыдущих измерениях.

7. Способ по любому из предшествующих пунктов, в котором модель F(t), описывающая изменение температуры ванны с расплавленным металлом с течением времени, основана на рабочих параметрах.

8. Способ по любому из предшествующих пунктов, в котором аппроксимированную скорость Rheat(n) нагрева определяют на основании линейной аппроксимации модели F(t).

9. Способ по любому из предшествующих пунктов, в котором аппроксимированную скорость Rheat(n) нагрева определяют на основании первых производных модели F(t) для момента tcri времени и момента t(n) времени.

10. Способ по любому из предшествующих пунктов, в котором модель F(t), описывающую изменение температуры ванны с расплавленным металлом с течением времени, получают способом, включающим следующие стадии:

(i) получение набора данных, связывающих характеристики ванны с расплавленным металлом с зарегистрированными данными, описывающими изменение температуры ванны с расплавленным металлом с течением времени;

(ii) получение характеристик ванны с расплавленным металлом;

(iii) получение модели F(t), описывающей изменение температуры ванны с расплавленным металлом с течением времени, исходя из предоставленного набора данных, связывающих характеристики ванны с расплавленным металлом с предоставленными характеристиками ванны с расплавленным металлом.

11. Способ по любому из предшествующих пунктов, в котором температуру Tmes измеряют путем применения профиля MP измерения, при этом профиль измерения представляет собой последовательность стадий, которую осуществляют для получения температуры ванны расплавленного металла.

12. Способ по любому из предшествующих пунктов, в котором профиль MP измерения определяет по меньшей мере одну из следующих стадий:

(i) обеспечение кабеля с оптоволоконной сердцевиной, передний наконечник которого находится над поверхностью ванны с расплавленным металлом;

(ii) подачу переднего наконечника кабеля с оптоволоконной сердцевиной в течение периода времени от t0 до t2 с по меньшей мере одной скоростью vfed подачи к ванне с расплавленным металлом и ниже поверхности ванны с расплавленным металлом, причем передний наконечник кабеля с оптоволоконной сердцевиной находится ниже поверхности ванны с расплавленным металлом в течение периода времени от t1 до t2;

(iii) получение информации о температуре в течение периода времени измерения от t1 до t2;

(iv) отведение кабеля с оптоволоконной сердцевиной со скоростью vret в положение над ванной с расплавленным металлом.

13. Способ по п. 12, в котором профиль MP измерения дополнительно определяет стадию в течение стационарного периода времени от t1 до t2, в течение которой подачу переднего наконечника кабеля с оптоволоконной сердцевиной приостанавливают или подают передний наконечник кабеля с оптоволоконной сердцевиной с низкой скоростью.

14. Способ по любому из пп. 10 или 11, в котором подачу на стадии (ii) осуществляют по меньшей мере с двумя скоростями vfed1 и vfed2 подачи.

15. Система для измерения серии из по меньшей мере двух значений Tmes(n) и Tmes(n + 1) температуры ванны с расплавленным металлом, содержащая устройство и модуль, причем модуль выполнен с возможностью взаимодействия с устройством, при этом устройство содержит кабель с оптоволоконной сердцевиной и детектор,

причем модуль содержит блок хранения данных, блок обработки данных и блок управления, при этом блок хранения данных содержит

(a1) элемент хранения для предоставления модели F(t), описывающей изменение температуры ванны с расплавленным металлом с течением времени;

(a2) элемент хранения для определения критического значения Tcri температуры;

причем блок обработки данных содержит

(b1) элемент обработки для определения аппроксимированной скорости Rheat нагрева на основании модели F(t), критического значения Tcri температуры и измеренного значения Tmes температуры, где Rheat определяется по формуле

Rheat = ΔTheat / Δt;

(b2) элемент обработки для вычисления момента tcal времени на основании разности ΔT температур между критическим значением Tcri температуры и измеренным значением Tmes температуры и аппроксимированной скорости Rheat нагрева, где

ΔT = Tcri – Tmes и

tcal = t + (ΔT / Rheat);

и при этом блок управления содержит

(c1) элемент управления, выполненный с возможностью управления измерением температуры Tmes ванны с расплавленным металлом.

| JPH 10185698 A, 14.07.1998 | |||

| JP 2018151371 A, 27.09.2018 | |||

| ИНГИБИТОРЫ ФУРИНА | 2019 |

|

RU2799824C2 |

| WO 2016026530 A1, 25.02.2016 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ВАННЫ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2007 |

|

RU2416785C2 |

| ПЛЕНОЧНЫЙ ХОЛОДНЫЙ КАТОД | 1977 |

|

SU646778A1 |

Авторы

Даты

2024-04-16—Публикация

2021-12-01—Подача