Область техники, к которой относится изобретение

Настоящее изобретение относится к способам литья металлов, в частности сплавов металлов, а также способам обработки металлических слитков, предусматривающим их двухэтапный нагрев.

Уровень техники

Металлические сплавы, и в частности алюминиевые сплавы, часто подвергаются литью из жидкого состояния с целью получения чушек или слитков, которые впоследствии повергают прокатке, горячей обработке и подобным операциям для получения листовых и толстолистовых изделий, которые используются для изготовления многочисленных видов продукции. Слитки часто получают способом литья с прямым охлаждением (непрерывным литьем), однако существуют и эквивалентные способы литья, такие как электромагнитное литье (рассмотренное, например, в патентах США 3985179 и 4004631), которые также находят применение. Дальнейшее рассмотрение касается в основном непрерывного литья, но точно такие же принципы применимы ко всем литейным процессам, при которых создаются те же самые или эквивалентные свойства микроструктуры литого металла.

Литье металлов с прямым охлаждением (например, алюминия и алюминиевых сплавов, которые далее в целом именуются «алюминием») с целью получения слитков обычно выполняют в неглубокие формы (кристаллизаторы) с вертикально расположенной осью и открытыми концами. Причем в исходном положении нижний конец кристаллизатора закрыт перемещаемой вниз платформой (которую часто называют днищем). Кристаллизатор окружен охлаждающей рубашкой, в которой постоянно циркулирует охлаждающая жидкость, такая как вода, создавая внешнее охлаждение стенки кристаллизатора. Расплавленный алюминий (или иной металл) вводят в верхний конец охлаждаемого кристаллизатора, и, по мере того, как расплавленный металл затвердевает в области, прилегающей к внутренней периферической поверхности кристаллизатора, платформу опускают. При непрерывном перемещении платформы и соответствующей непрерывной подаче в кристаллизатор расплавленного алюминия можно получить слиток любой требуемой длины, которая ограничивается только располагаемым свободным пространством под кристаллизатором. Дополнительную подробную информацию по непрерывному литью можно получить из патента США 2301027 (содержание которого включено в настоящее описание посредством ссылки) и из других патентов.

При некоторой модификации оборудования непрерывное литье можно также выполнять горизонтально, т.е. при ориентации кристаллизатора, отличающейся от вертикальной, и в этих случаях процесс литья может быть по сути непрерывным. В последующем изложении рассматривается вертикальное непрерывное литье, но те же самые принципы применимы и к горизонтальному непрерывному литью.

При вертикальном непрерывном литье слиток, появляющийся из нижнего (выходного) конца кристаллизатора, снаружи является твердым, но его сердцевина по-прежнему находится в расплавленном состоянии. Другими словами, лунка расплавленного металла внутри кристаллизатора тянется вниз, в сердцевину движущегося вниз слитка, на некоторое расстояние под кристаллизатор в виде резервуара расплавленного металла. В направлении вниз указанный резервуар имеет постепенно сужающееся поперечное сечение, по мере того как происходит кристаллизация металла слитка внутрь от наружной поверхности, до тех пор, пока сердцевина не станет совершенно твердой. Участок изделия из отливаемого металла, наружная оболочка (корка) которого является твердой, а сердцевина расплавленной, в дальнейшем именуется «зародышем» слитка, который после полного затвердевания становится готовым слитком.

Важной особенностью процесса непрерывного литья является непрерывная подача охлаждающей жидкости, например воды, и приведение ее в прямой контакт с наружной поверхностью растущего зародыша слитка непосредственно под кристаллизатором, и, тем самым, осуществление прямого охлаждения поверхности металла. Такое прямое охлаждение поверхности слитка поддерживает периферийную часть слитка в твердом состоянии и одновременно способствует внутреннему охлаждению и кристаллизации металла слитка.

Традиционно, под кристаллизатором создают одну зону охлаждения. В типичном варианте охлаждающее действие в указанной зоне получают, направляя по существу непрерывный поток воды равномерным образом на периферическую поверхность слитка непосредственно под кристаллизатором, при этом воду выпускают, например, из нижнего конца охлаждающей рубашки кристаллизатора. В процессе этого вода под большим углом и со значительной силой (импульсом) ударяет в поверхность слитка и стекает вниз по его поверхности. При этом вода продолжает охлаждать слиток, но ее охлаждающее действие снижается до тех пор, пока температура поверхности слитка приблизительно не сравняется с температурой воды.

Обычно, при соприкосновении охлаждающей воды с горячим металлом возникают два явления, связанные с кипением. В области замедления движения струи воды и непосредственно рядом с этой областью (непосредственно ниже и выше струи) под жидкостью образуется пленка, преимущественно состоящая из водяного пара - возникает классическое пузырьковое кипение. По мере того как слиток охлаждается и эффекты парообразования и пузырькового смешения ослабевают, условия течения жидкости и пограничного теплового слоя изменяются и переходят в принудительную конвекцию в объеме материала слитка, пока, в конце концов, в самой нижней крайней зоне слитка гидродинамическое состояние не превратится в простое свободное спадание пленки со всей поверхности слитка.

Слитки, полученные непрерывным литьем, обычно подвергают операциям горячей и холодной прокатки или другим процессам горячей обработки с целью получения изделий в виде листового и толстолистового проката различной толщины и ширины. Однако, в большинстве случаев, перед прокаткой или другими операциями горячей обработки требуется проведение процесса гомогенизации с целью превращения металла в более пригодную к использованию форму и/или с целью улучшения конечных свойств изделий проката. Гомогенизацию выполняют для выравнивания градиентов концентрации на микроскопическом уровне. Этап гомогенизации включает в себя нагревание слитка до повышенной температуры (в общем случае, до температуры выше температуры фазового перехода, например, температуры растворения легирующего элемента, часто выше 450°С, а обычно (для нескольких легирующих элементов) в диапазоне 500-630°С) в течение значительного интервала времени, например нескольких часов, а в общем случае, вплоть до 30 часов.

Необходимость в такой операции гомогенизации возникает по причине дефектов микроструктуры, которые можно обнаружить в литом изделии и которые возникают на ранних стадиях или конечных стадиях кристаллизации. На микроскопическом уровне кристаллизация сплавов, получаемых непрерывным литьем, характеризуется пятью явлениями: (1) образованием центров кристаллизации первичной фазы (частотность которых может быть связана, а может и не быть связана с присутствием добавки, измельчающей зерно сплава); (2) образованием сетчатых, дендритных или комбинированных сетчатых и дендритных микроструктур, которые определяют зерно; (3) вытеснением раствора из сетчатой/дендритной структуры вследствие преобладания условий неравновесной кристаллизации; (4) движением вытесненного раствора, которое усиливается за счет изменения объема кристаллизующейся первичной фазы; и (5) концентрацией вытесненного раствора и его кристаллизацией при конечной температуре реакции (например, эвтектической температуре).

Поэтому окончательная структура металла является весьма сложной и характеризуется вариацией состава не только в пределах зерна, но также и в областях, соседних с интерметаллическими фазами, где в структуре сосуществуют сравнительно мягкие и твердые области, которые, если их не модифицировать или не преобразовать, создадут конечные вариации расчетных свойств, неприемлемые для конечного продукта.

Понятие гомогенизации носит общий характер и в целом используется для описания термообработки, предназначенной для коррекции микроскопических дефектов распределения растворенных элементов и для (одновременной) модификации интерметаллических структур, присутствующих на межфазных границах. Общепризнано, что в результате процесса гомогенизации имеет место следующее:

1. Распределение элементов в пределах зерна становится более равномерным.

2. Любые составляющие частицы с низкой температурой плавления (например, эвтектики), которые в процессе литья образовались на границах зерен и стыках трех зерен, растворяются обратно в зерна.

3. Определенные интерметаллические частицы (например, перитектики) подвергаются химическим и структурным превращениям.

4. Крупные интерметаллические частицы (например, перитектики), которые образуются во время литья, могут быть разрушены и округлены в процессе нагрева.

5. Происходит выделение фаз (например, таких, какие могут быть в дальнейшем использованы для упрочнения материала), которые при нагревании растворяются, а затем (после растворения и перераспределения) выделяются равномерно по зерну, когда слиток вновь подвергают охлаждению ниже температуры растворения, и, либо выдерживают при постоянной температуре, давая возможность образования центров кристаллизации и роста зерен, либо охлаждают до комнатной температуры и предварительно нагревают до высоких рабочих температур.

В некоторых случаях необходимо применить термообработку слитков фактически в процессе непрерывного литья, чтобы скорректировать возникающие при литье дифференциальные поля напряжений. Специалисты в данной области техники подразделяют сплавы на сплавы, в которых в ответ на указанные напряжения образуются посткристаллизационные трещины, и на сплавы, в которых образуются предкристаллизационные трещины.

Посткристаллизационные трещины вызываются макроскопическими напряжениями, которые развиваются в процессе литья и которые после завершения кристаллизации приводят к образованию транскристаллитных трещин. Это явление обычно устраняют, поддерживая температуру поверхности слитка в процессе литья на повышенном уровне (таким образом, снижая градиент температуры в слитке - а следовательно, и напряжения) и перенося слитки, полученные традиционным способом, в печь для снятия напряжений немедленно после литья.

Предкристаллизационные трещины также вызываются макроскопическими напряжениями, которые развиваются в процессе литья. Однако в этом случае макроскопические напряжения, возникающие во время кристаллизации, ослабляются за счет межзернового разрыва и среза структуры, по сетке эвтектики с низкой температурой плавления (связанного с выделением растворенного компонента при кристаллизации). Установлено, что путем выравнивания линейного градиента температуры от центра к поверхности (то есть, производной температуры от поверхности к центру растущего слитка) можно с успехом ослаблять такое растрескивание.

Такие дефекты делают слиток непригодным для множества задач применения. Предпринимались многочисленные попытки преодолеть указанную проблему путем управления скоростью охлаждения поверхности слитка во время литья. Например, для сплавов, склонных к посткристаллизационному растрескиванию, в патенте США 2705353 использован очиститель для удаления хладагента с поверхности слитка на некотором расстоянии снизу от формы, так чтобы внутреннее тепло слитка могло подогревать охлаждаемую поверхность. Идея заключалась в том, чтобы поддерживать температуру поверхности на некотором уровне выше 300°F (149°C), а, желательно, в пределах типичного интервала температур отжига, приблизительно от 400°F до 650°F (от 204°С до 344°С).

В патенте США 4237961 представлена другая система литья с прямым охлаждением, в которой очиститель для удаления хладагента выполнен в виде надувного воротника из эластомера. Основное назначение указанного очистителя такое же, что и в вышеупомянутом патенте - поддержание температуры поверхности слитка на уровне, достаточном для ослабления внутренних напряжений. В данном патенте температура поверхности слитка поддерживается на уровне приблизительно 500°F (260°С), что также соответствует интервалу температур отжига. Назначением данного процесса являлась возможность получения слитков очень большого сечения. При этом предотвращалось развитие избыточных температурных напряжений внутри слитка.

Для сплавов, склонных к предкристаллизационному растрескиванию, в патенте США 3713479 использовано охлаждение разбрызгиванием воды двух уровней, с понижением интенсивности, с целью снижения скорости охлаждения, и продления охлаждения на большее расстояние вниз по слитку, по мере опускания последнего, и в результате этого продемонстрирована возможность общего увеличения скорости литья, реализуемой в данном процессе.

Еще одна конструкция устройства для литья с прямым охлаждением и очистителем для удаления охлаждающей воды представлена в патенте Канады 2095085. В данной конструкции применены основная и вспомогательная струи охлаждающей воды, за которыми следует очиститель для удаления воды, после которого работает третья струя охлаждающей воды.

Раскрытие изобретения

Варианты осуществления или аспекты настоящего изобретения основываются на наблюдении, что металлургические свойства, эквивалентные или идентичные свойствам, получаемым в процессе стандартной гомогенизации слитков металла (процедуры, требующей нескольких часов нагрева при повышенной температуре), можно придать такому слитку, если дать возможность температуре охлажденной корки сблизиться с температурой все еще расплавленной сердцевины зародыша слитка на значении, которое равно или выше температуры фазовых превращений металла, при которой происходит гомогенизация металла in-situ (т.е. гомогенизация непосредственно на месте осуществления литья), и которое для большинства алюминиевых сплавов составляет, как правило, по меньшей мере, 425°С, а также желательно оставить слиток при этой или близкой к ней температуре на надлежащее время, чтобы произошли требуемые превращения, по меньшей мере, частично.

Интересно, что необходимые металлургические изменения можно таким способом часто создавать за сравнительно короткое время (например, 10-30 мин), а процедуру для получения такого результата можно встроить в саму литейную операцию, тем самым исключая необходимость в неудобной и затратной операции гомогенизации. Не привязываясь ни к какой конкретной теории, можно предположить, что такое возможно, потому что желаемые металлургические изменения создаются или поддерживаются, когда сплав находится в процессе литья, за счет значительного эффекта обратной диффузии (при любом из состояний: твердом, жидком, а также при их смешанной «кашеобразной» форме) в течение короткого промежутка времени, в отличие от сплава, который обладает нежелательными металлургическими свойствами, сформировавшимися во время стандартного охлаждения, которые затем требуют значительного времени для их исправления в процессе стандартной процедуры гомогенизации.

Даже в тех случаях, когда гомогенизация стандартно полученного слитка технологией не предусмотрена, можно получить выигрыш в свойствах, который облегчит обработку слитка или придаст изделию улучшенные свойства.

Способ литья, включающий гомогенизацию in-situ, как изложено выше, может далее быть при желании дополнен операцией быстрого охлаждения, прежде чем слиток будет извлечен из литейной машины, например, путем погружения передней части растущего слитка в ванну с охлаждающей жидкостью. Это производится после удаления той охлаждающей жидкости, которая подавалась на поверхность зародыша слитка, и по прошествии достаточного времени для того, чтобы совершились все надлежащие металлургические превращения.

Термин «гомогенизация in-situ» был введен для описания данного явления, при котором получение микроструктурных изменений осуществляется во время самого процесса литья, при этом упомянутые изменения эквивалентны тем изменениям, которые получают путем традиционной гомогенизации, выполняемой после литья и охлаждения. Аналогично, термин «быстрое охлаждение in-situ» введен для описания операции быстрого охлаждения, выполняемой во время самого процесса литья, после гомогенизации in-situ.

Следует отметить, что варианты осуществления настоящего изобретения могут быть применимы и к литью составных слитков (слитков с залитыми вставками), состоящих из двух или более металлов (или из одного и того же металла из двух разных источников), например, как описано в патентной публикации США 2005-0011630, опубликованной 20 января 2005 года, или в патенте США 6705384, выданном 16 марта 2004 года. Составные слитки такого рода отливают во многом тем же самым способом, что и монолитные слитки, выполняемые из одного металла, но литейный кристаллизатор или подобное устройство имеет два или более впускных отверстий, разделенных внутренней стенкой кристаллизатора, либо постоянно подаваемой полосой твердого металла, которая встраивается в получаемый слиток. После выхода из кристаллизатора через одно или несколько выпускных отверстий составной слиток подвергается жидкостному охлаждению, при этом охлаждающую жидкость можно удалять таким же способом, что и для монолитного слитка, с таким же или равносильным эффектом.

В первом аспекте изобретения предлагается способ нагрева металлического слитка для подготовки слитка к горячей обработке при заранее заданной температуре, в котором на этапе (а) предварительно нагревают указанный слиток до температуры образования зародышей кристаллизации, более низкой, чем заданная температура горячей обработки, при которой в металле происходит зарождение выделений вторичных фаз, для обеспечения зарождения центров кристаллизации; на этапе (b) дополнительно нагревают слиток до температуры роста выделившихся фаз, при которой происходит указанный рост, для обеспечения роста выделившихся фаз в металле; и на этапе (с), если после этапа (b) температура слитка еще не равна заранее заданной температуре горячей обработки, то дополнительно нагревают слиток до заранее заданной температуры горячей обработки, именно, до состояния готовности к горячей обработке.

Понятие «горячая обработка» может включать в себя, например, такие процессы, как горячая прокатка, экструзия и штамповка.

В соответствии с данным способом диспергированные фазы, обычно формируемые во время гомогенизации и горячей прокатки, получаются таким образом, что при предварительном двухэтапном нагревании слитка до температуры горячей прокатки и выдерживании в течение некоторого промежутка времени степень заполнения диспергированными фазами и их распределение в слитке становятся подобными тем, которые обычно встречаются после полного процесса гомогенизации или более удачными, но достигаются указанные свойства за существенно более короткий промежуток времени.

В предпочтительном варианте способа на этапе (а) температуру слитка постепенно увеличивают в пределах диапазона температур зарождения центров кристаллизации. Температура слитка может увеличиваться со скоростью менее 25°С в час.

Металл в общем случае представляет собой алюминиевый сплав, который имеет характеристики, пригодные для глубокой вытяжки. Этот сплав может быть выбран из группы, состоящей из сплавов АА3003 и АА3104.

Температура, при которой начинается образование зародышей кристаллизации, предпочтительно находится в интервале 380-450°С, причем слиток выдерживают при указанной температуре в течение 2-4 часов.

Температура, при которой начинается рост выделений вторичных фаз, может также находиться в интервале 480-550°С. В этом случае слиток выдерживают при указанной температуре в течение, по меньшей мере, 10 часов.

Слиток предпочтительно получен способом литья, в котором на этапе (а) подают расплавленный металл, по меньшей мере, из одного источника в область периферийного ограничения расплавленного металла, тем самым создавая периферический участок для расплавленного металла; на этапе (b) охлаждают периферический участок металла, тем самым формируя зародыш слитка, имеющий наружную твердую корку и внутреннюю расплавленную сердцевину; на этапе (с) продвигают зародыш слитка в направлении роста, наружу из области периферийного ограничения расплавленного металла, и одновременно дополнительно подают расплавленный металл в указанную область, тем самым продлевая расплавленную сердцевину, содержащуюся внутри твердой корки, за пределы указанной области; и на этапе (d) охлаждают наружную поверхность зародыша слитка, появляющегося из области периферийного ограничения расплавленного металла, путем направления охлаждающей жидкости на указанную наружную поверхность, при этом удаляют эффективное количество охлаждающей жидкости с наружной поверхности зародыша слитка в области наружной поверхности слитка, где поперечное сечение слитка, перпендикулярное направлению роста, пересекает участок расплавленной сердцевины, так что после отвода указанного эффективного количества охлаждающей жидкости внутренняя теплота расплавленной сердцевины вновь нагревает твердую корку, примыкающую к расплавленной сердцевине, тем самым заставляет температуры сердцевины и корки приближаться к температуре совмещения 425°С или более высокой температуре.

Во втором аспекте изобретения предлагается способ непрерывного или полунепрерывного литья с прямым охлаждением слитков из литейного металла, в котором на этапе (а) обеспечивают литейный кристаллизатор с прямым охлаждением, содержащий одно или более впускных отверстий и одно или более выпускных отверстий; на этапе (b) подают расплавленный металл, по меньшей мере, в одно впускное отверстие литейного кристаллизатора; на этапе (с) охлаждают кристаллизатор для кристаллизации периферического участка металла, тем самым формируя зародыш слитка, имеющий наружную твердую корку и внутреннюю расплавленную сердцевину; на этапе (а) непрерывно продвигают зародыш слитка за пределы, по меньшей мере, одного выпускного отверстия кристаллизатора, тем самым продлевая расплавленную сердцевину, находящуюся внутри твердой корки, за пределы указанного, по меньшей мере, одного выпускного отверстия кристаллизатора; на этапе (е) охлаждают появляющийся из кристаллизатора зародыш слитка, для продолжения его кристаллизации, путем направления охлаждающей жидкости на наружную поверхность зародыша слитка; на этапе (f) удаляют охлаждающую жидкость с поверхности зародыша слитка до момента перехода слитка в полностью твердое состояние, так что внутренняя теплота от расплавленной сердцевины снова нагревает твердую корку, прилегающую к сердцевине, тем самым уравновешивая температуры сердцевины и корки при значении температуры совмещения, при этом отвод охлаждающей жидкости от поверхности производят на таком расстоянии от указанного, по меньшей мере, одного выпускного отверстия кристаллизатора, что температура совмещения оказывается больше температуры фазовых превращений, при которой металл подвергается гомогенизации in-situ; на этапе (g) охлаждают слиток или обеспечивают возможность остывания слитка; на этапе (h) предварительно нагревают слиток до температуры, эффективной для горячей прокатки, без нарушения процесса гомогенизации; и на этапе (i) подвергают указанный слиток горячей прокатке; отличающийся тем, что этап (h) предварительного нагрева выполняют за две стадии, причем на первой стадии нагревают слиток до температуры образования центров кристаллизации, ниже температуры, эффективной для горячей прокатки, и выдерживают слиток при температуре образования центров кристаллизации в течение интервала времени, эффективного для образования зародышей кристаллизации в слитке, а на второй стадии нагревают слиток от температуры образования центров кристаллизации до температуры, эффективной для горячей прокатки, и выдерживают слиток при температуре, эффективной для горячей прокатки, в течение интервала времени, достаточного для обеспечения роста кристаллов, до выполнения этапа (i) горячей прокатки.

Температура фазовых превращений обычно составляет 425°С или более.

В третьем аспекте изобретения предлагается способ горячей прокатки слитка, полученного литьем с прямым охлаждением, в котором на этапе (а) быстро охлаждают слиток, полученный литьем с прямым охлаждением, от повышенной температуры отливки; на этапе (b) предварительно нагревают слиток до температуры, эффективной для горячей прокатки; и на этапе (с) выполняют горячую прокатку слитка при указанной температуре, эффективной для горячей прокатки, отличающийся тем, что этап (b) предварительного нагрева выполняют за две стадии, причем на первой стадии нагревают слиток до температуры образования центров кристаллизации, ниже температуры, эффективной для горячей прокатки, и выдерживают слиток при температуре образования центров кристаллизации в течение интервала времени, эффективного для образования зародышей кристаллизации в слитке, а на второй стадии нагревают слиток от температуры образования центров кристаллизации до температуры, эффективной для горячей прокатки, и выдерживают слиток при температуре, эффективной для горячей прокатки, в течение интервала времени, достаточного для обеспечения роста кристаллов, до выполнения этапа (с) горячей прокатки.

На указанной первой стадии слиток предпочтительно нагревают до температуры, находящейся в интервале 380-450°С, а температуру выдерживают в течение 2-4 часов.

Слиток может нагреваться до температуры образования центров кристаллизации со средней скоростью порядка 50°С в час.

На указанной второй стадии слиток предпочтительно нагревают до температуры, находящейся в интервале 480-550°С, а температуру выдерживают в течение интервала времени, выбранного из условия увеличения протяженности всего этапа предварительного нагрева до 10-24 часов.

Слиток может нагреваться от температуры образования центров кристаллизации до температуры, эффективной для горячей прокатки, со скоростью порядка 50°С в час.

Краткое описание чертежей

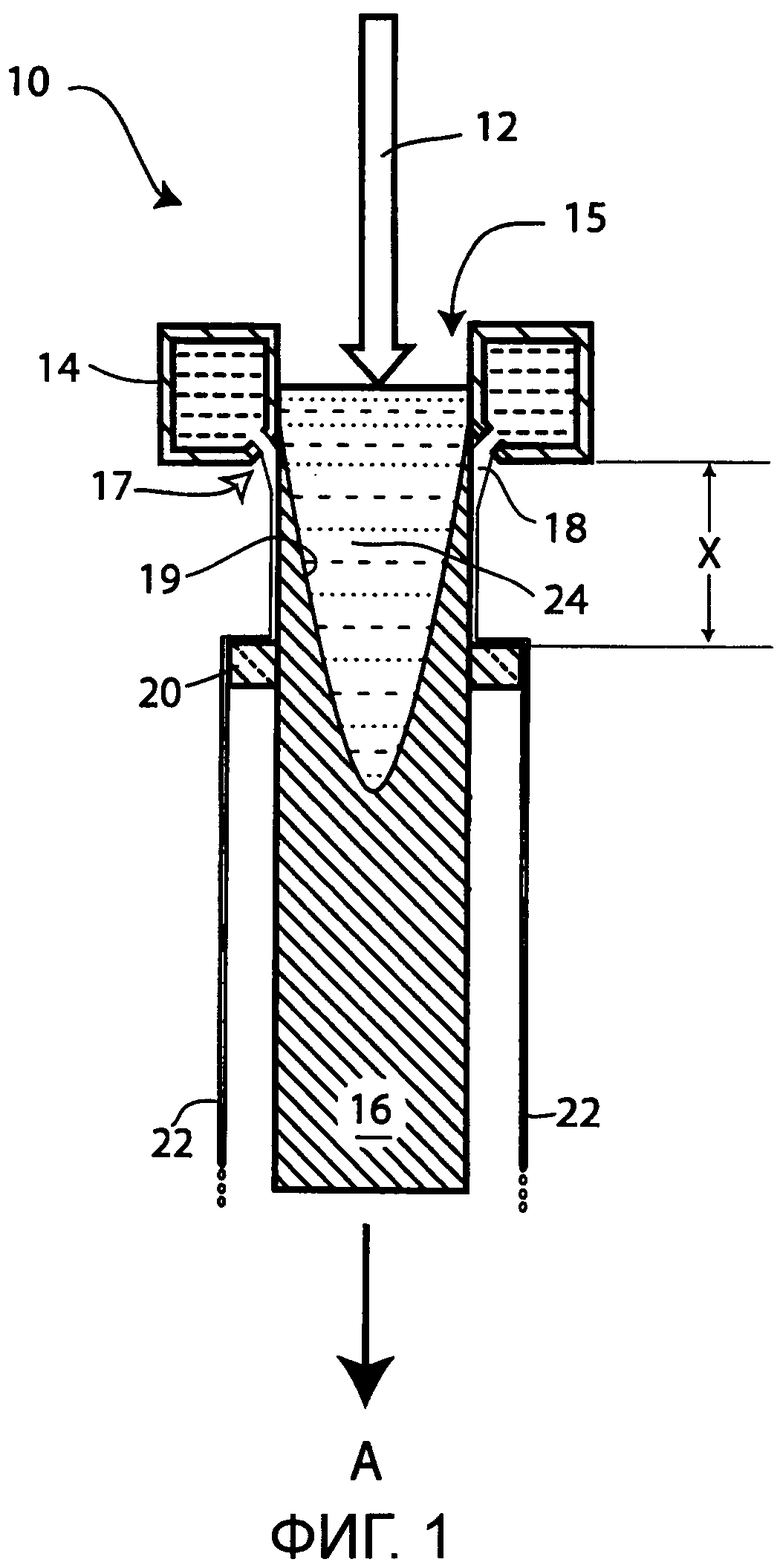

Фиг.1 представляет собой вертикальное поперечное сечение кристаллизатора для литья с прямым охлаждением, который соответствует предпочтительному варианту осуществления процесса, и иллюстрирует случай, когда слиток остается горячим во время всего процесса литья.

Фиг.2 представляет собой поперечное сечение, аналогичное фиг.1, и демонстрирующее видоизмененный предпочтительный вариант, при котором положение очистителя в процессе литья можно изменять.

Фиг.3 представляет собой поперечное сечение, аналогичное фиг.1, и иллюстрирующее случай, при котором слиток в процессе литья дополнительно охлаждают (быстрое охлаждение) с его нижней стороны.

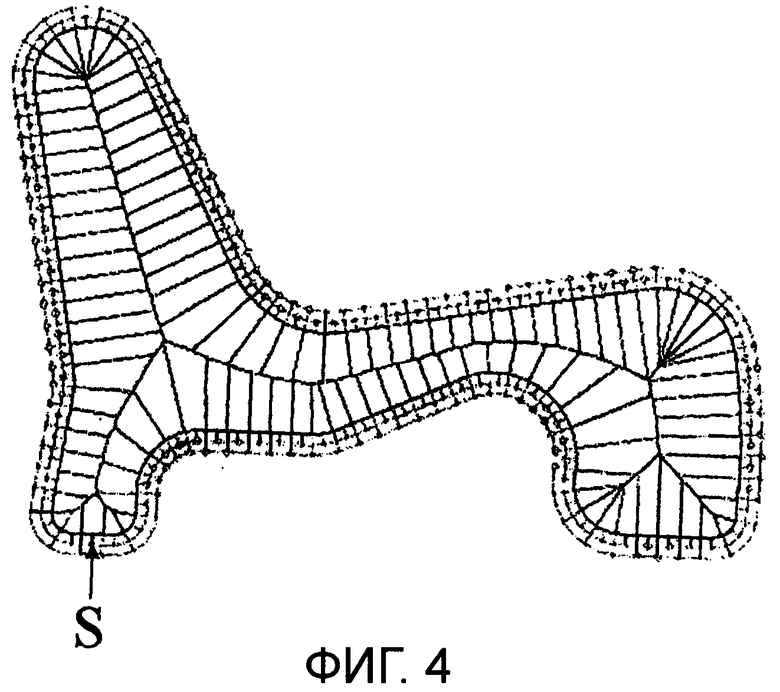

Фиг.4 представляет собой вид сверху литейного кристаллизатора J-образной формы, иллюстрирующий предпочтительный вариант осуществления изобретения.

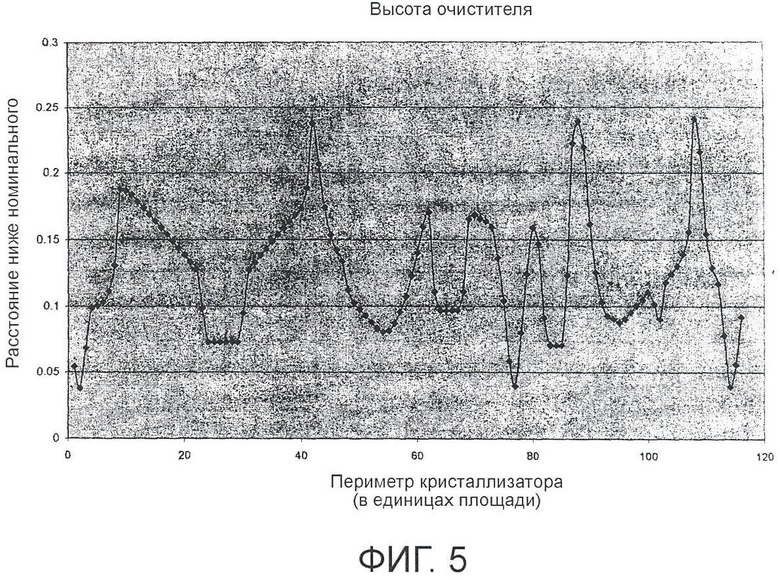

Фиг.5 представляет собой график изменения расстояния Х фиг.1 для кристаллизатора фиг.4, причем значения X, соответствующие точкам периметра кристаллизатора, измерены в направлении часовой стрелки от точки S на фиг.4.

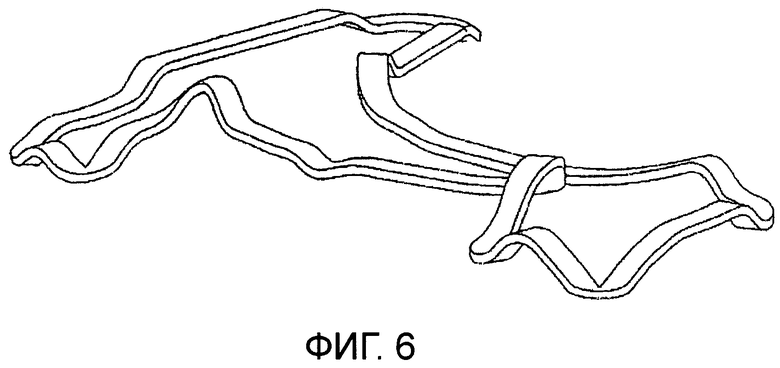

Фиг.6 представляет собой перспективную проекцию очистителя, предназначенного для литейного кристаллизатора фиг.4.

Фиг.7 представляет собой график, иллюстрирующий литейный процесс, который соответствует варианту осуществления настоящего изобретения, и показывает зависимость температуры поверхности и температуры сердцевины слитка от времени для сплава Al-1,5%Mn-0,6%Cu, причем слиток был получен литьем с прямым охлаждением, подвергнут водяному охлаждению с последующим удалением охлаждающей воды. Термическая предыстория в области, где имеет место кристаллизация и повторное нагревание сплава Al-1,5%Mn-0,6%Cu, аналогична предыстории, приведенной в патенте США 6019939, для случая, когда слиток не подвергался принудительному охлаждению в своем объеме (нижний график представляет температуру поверхности, а верхний график (прерывистая линия) представляет температуру в центре слитка).

Фиг.8 представляет собой график, иллюстрирующий тот же литейный процесс, что и фиг.7, но продолженный во времени, и в частности показывающий период охлаждения, после достижения температуры совмещения или температуры восстановления.

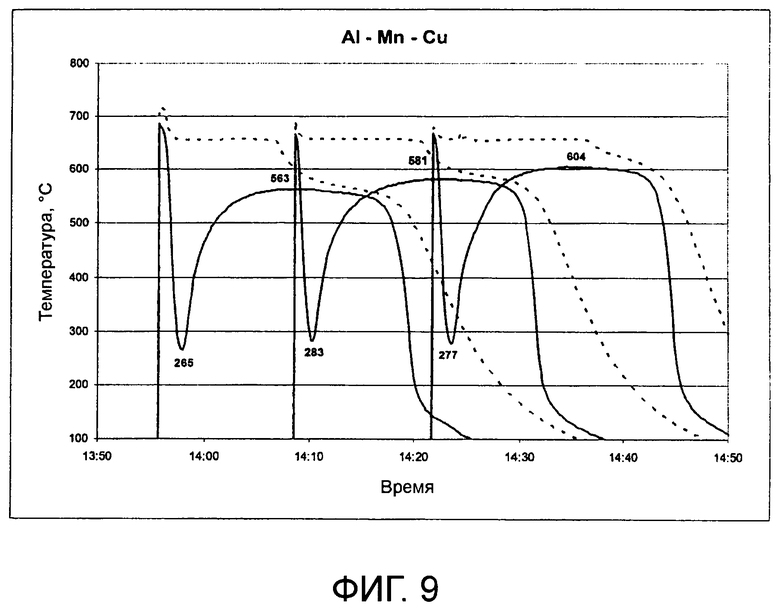

Фиг.9 представляет собой график, аналогичный фиг.7, но показывающий данные измерения температур одной и той же отливки, взятые в три несколько различающиеся промежутка времени (данные для трех различных значений длины слитка). На трех графиках сплошными линиями показаны температуры поверхности, в то время как прерывистыми линиями показаны температуры сердцевины. Из каждой кривой можно определить интервалы времени, в течение которых температуры поверхности остаются выше 400°С и 500°С, причем в каждом случае они превышают 15 минут. Для каждого случая показаны температуры восстановления 563, 581 и 604°С.

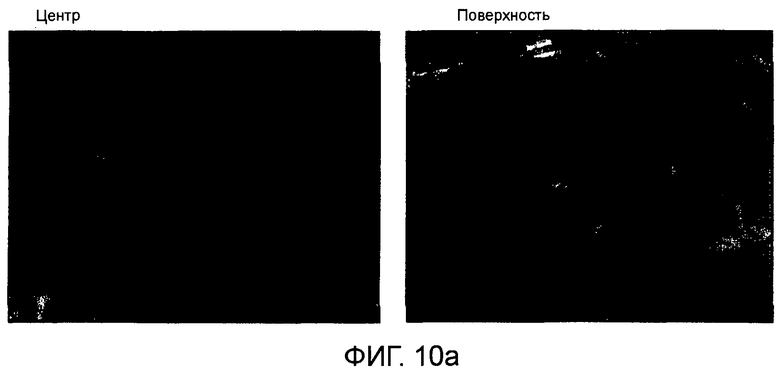

На фиг.10а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей коммерческому литейному процессу с прямым охлаждением, и термической и механической обработкой, соответствующей образцу А приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

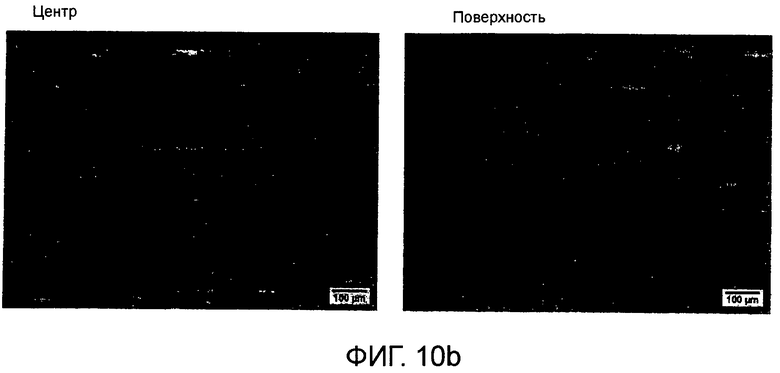

На фиг.10b приведена микрофотография той же самой области, что и фиг.10а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

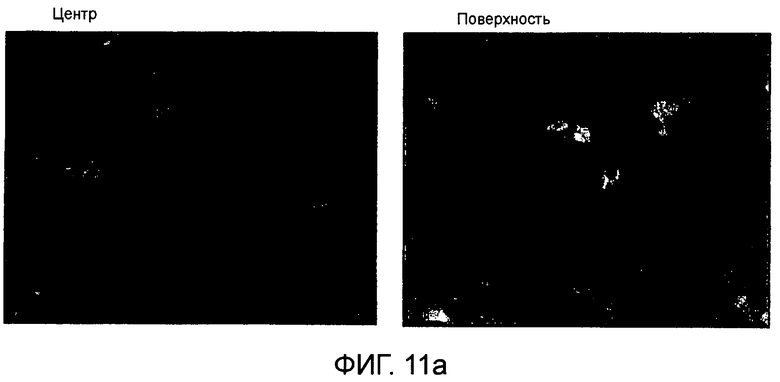

На фиг. 11а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей коммерческому литейному процессу с прямым охлаждением, и термической и механической обработкой, соответствующей образцу В приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

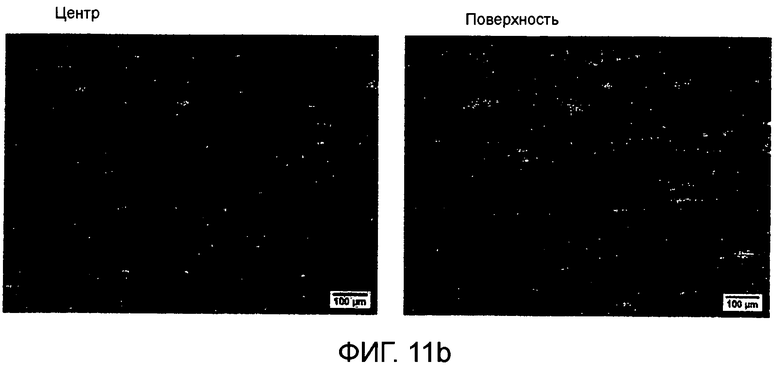

На фиг.11b приведена микрофотография той же самой области, что и фиг.11а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

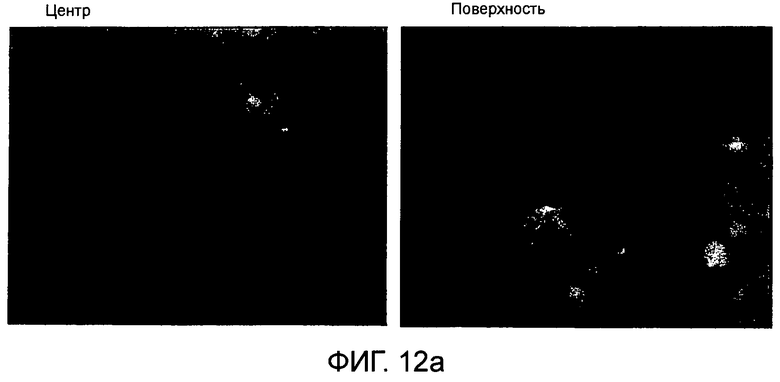

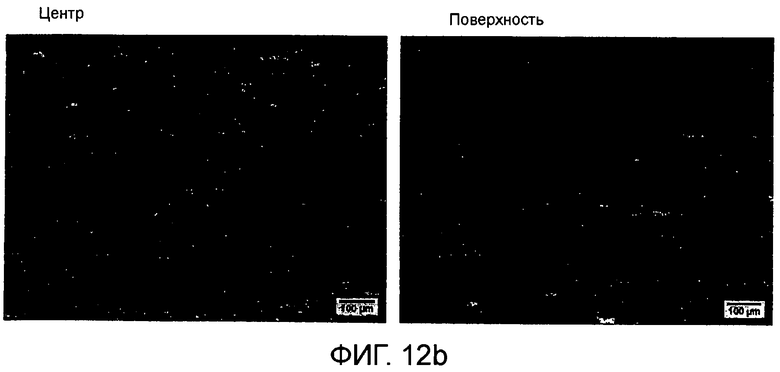

На фиг.12а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей фиг.7 и фиг.8, и термической и механической обработкой, соответствующей образцу С приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

На фиг.12b приведена микрофотография той же самой области, что и фиг.12а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

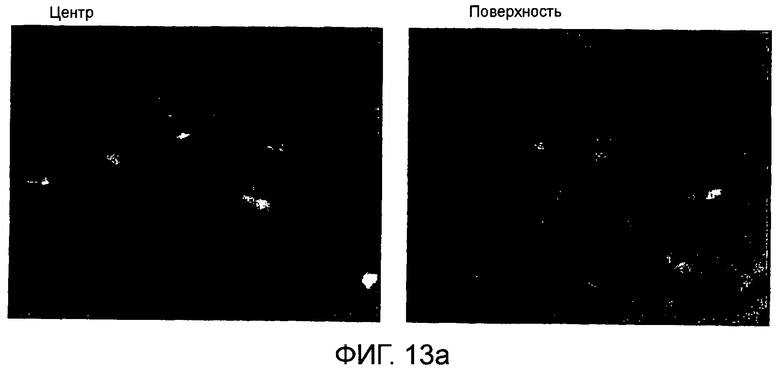

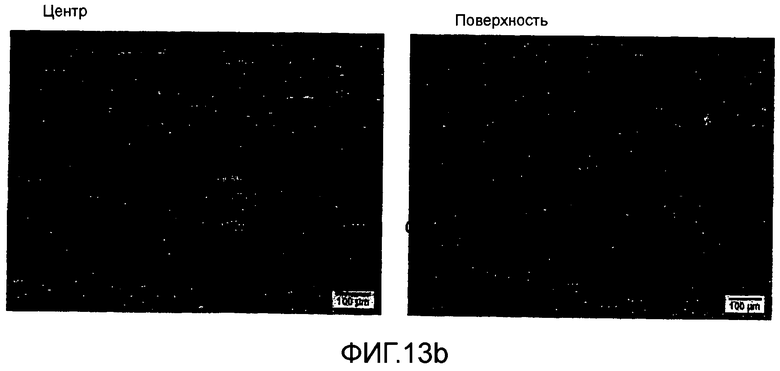

На фиг.13а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей фиг.9, и термической и механической обработкой, соответствующей образцу D приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

На фиг.13b приведена микрофотография той же самой области, что и фиг.13а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

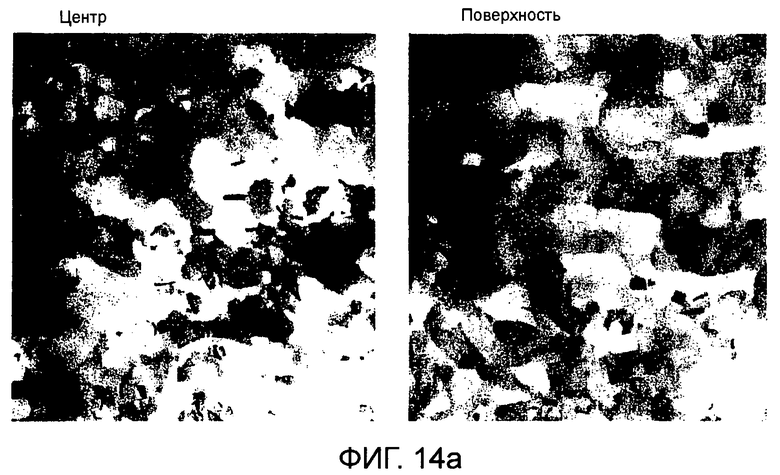

На фиг.14а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей коммерческому литейному процессу с прямым охлаждением, и термической и механической обработкой, соответствующей образцу Е приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

На фиг.14b приведена микрофотография той же самой области, что и фиг.14а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

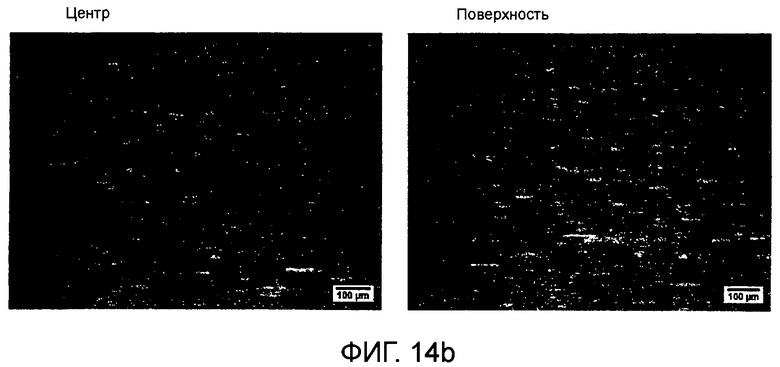

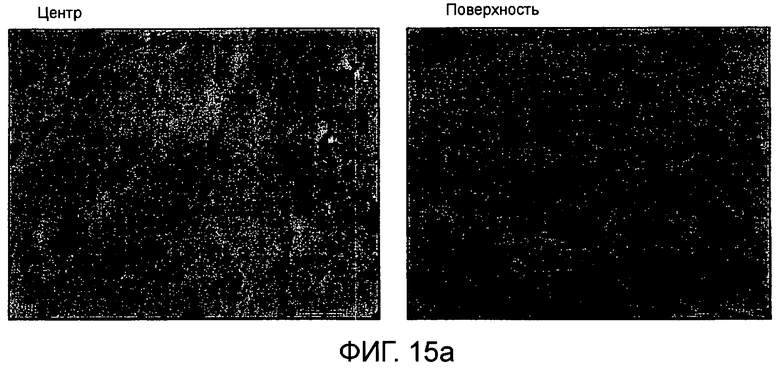

На фиг.15а представлены электронные микрофотографии в проходящем свете сплава Al-1,5%Mn-0,6%Cu, аналогичного приведенному в патенте США 6019939 с кристаллизацией и предысторией охлаждения, соответствующей коммерческому литейному процессу с прямым охлаждением, и термической и механической обработкой, соответствующей образцу F приведенного примера. На микрофотографиях показано типичное распределение выделяющихся фаз в образце толщиной 6 мм, взятом в зоне 25 мм от поверхности и от центра слитка.

На фиг.15b приведена микрофотография той же самой области, что и фиг.15а, но выполненная в поляризованном свете, чтобы показать размер рекристаллизованных зерен.

На фиг.16 представлена растрово-электронная микрофотография (РЭМ) сплава Al-4,5%Cu с кривой линейного сканирования меди (Cu) через центр структуры кристаллизовавшихся зерен, на которой показана типичная микроликвация, свойственная традиционному литейному процессу с прямым охлаждением.

На фиг.17 представлена РЭМ сплава Al-4,5%Cu с кривой линейного сканирования меди (Cu) для случая использования очистителя и температуры (300°С) восстановления/совмещения согласно рекомендациям патентов 2705353 или 4237961.

На фиг.18 представлена РЭМ сплава Al-4,5%Cu с кривой линейного сканирования меди (Cu), соответствующая варианту осуществления настоящего изобретения, когда слиток в своем объеме не подвергается принудительному охлаждению (см. фиг.19).

На фиг.19 приведен график, иллюстрирующий термическую предысторию сплава Al-4,5%Cu для области, где имеют место кристаллизация и повторный нагрев, в случае, когда слиток в своем объеме не подвергается принудительному охлаждению (см. фиг.18).

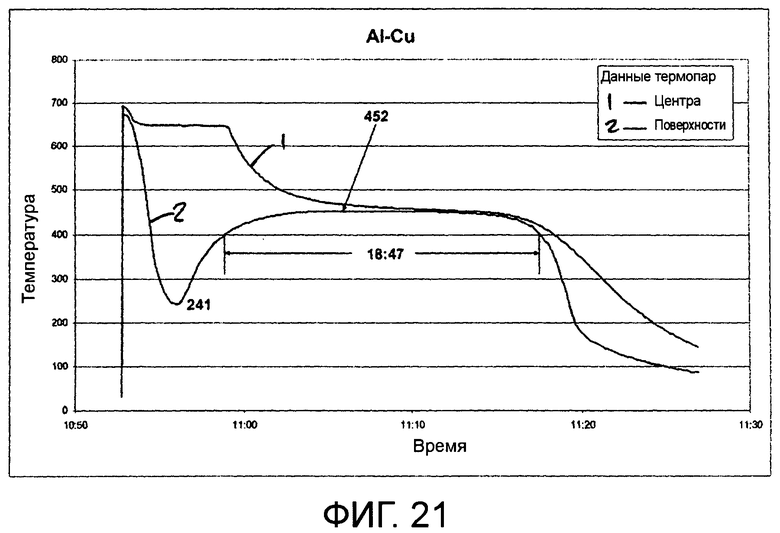

На фиг.20 представлена РЭМ сплава Al-4,5%Cu с кривой линейного сканирования меди (Cu), соответствующая варианту осуществления настоящего изобретения, для случая, когда слиток подвергается принудительному охлаждению в своем объеме после преднамеренной задержки (см. фиг.21).

На фиг.21 приведен график, иллюстрирующий термическую предысторию сплава Al-4,5%Cu для области, где имеют место кристаллизация и повторный нагрев, в случае, когда слиток подвергается принудительному охлаждению в своем объеме после преднамеренной задержки (см. фиг.20).

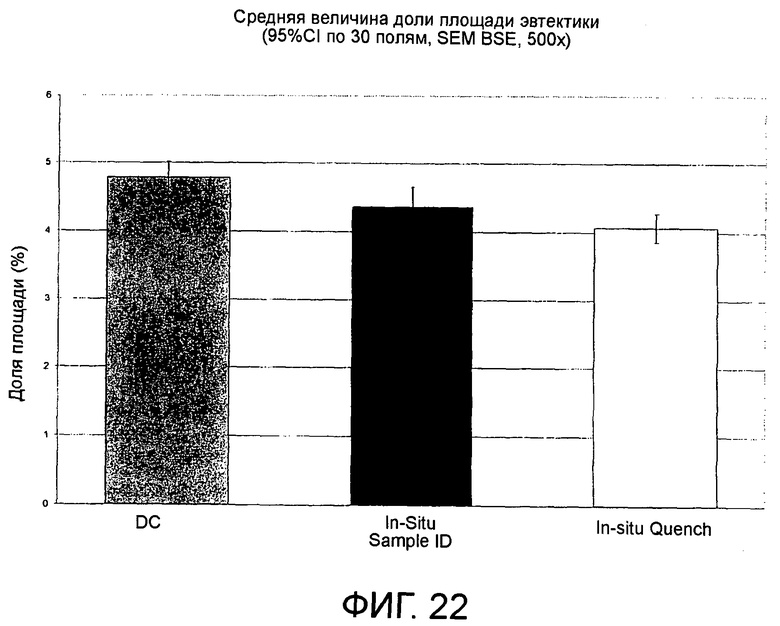

На фиг.22 графически представлены репрезентативные доли площади интерметаллических фаз при литье, в сравнении для трех различных технологических схем.

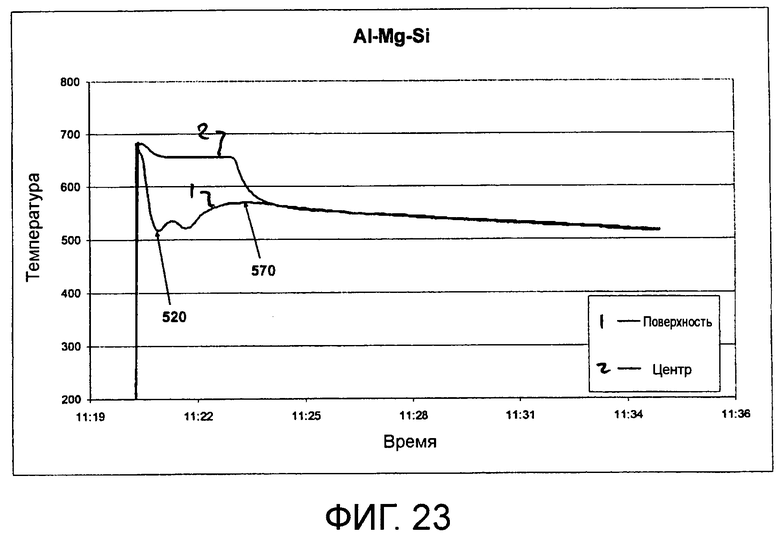

На фиг.23 приведен график, иллюстрирующий термическую предысторию сплава (АА6063) Al-0,5%Mg-0,45%Si для области, где имеет место кристаллизация и повторный нагрев, в случае, когда слиток в своем объеме не подвергается принудительному охлаждению.

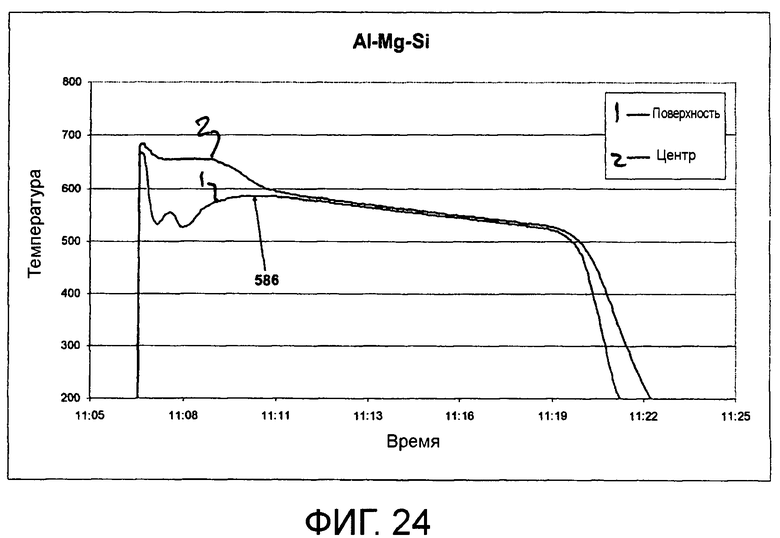

На фиг.24 приведен график, иллюстрирующий термическую предысторию сплава (АА6063) Al-0,5%Mg-0,45%Si для области, где имеет место кристаллизация и повторный нагрев, в случае, когда слиток подвергается принудительному охлаждению в своем объеме после преднамеренной задержки.

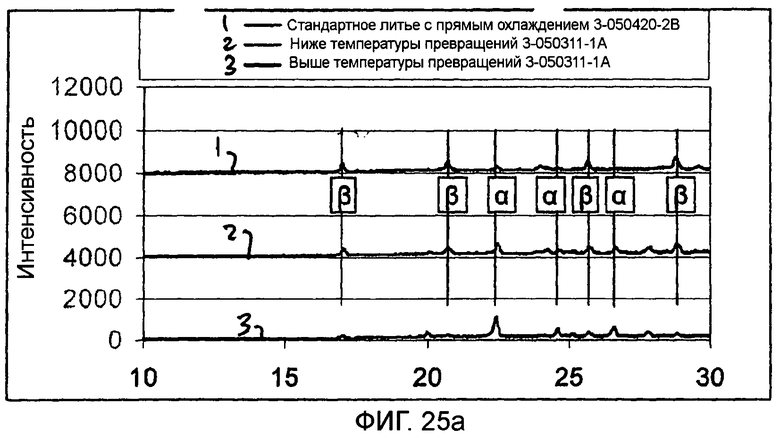

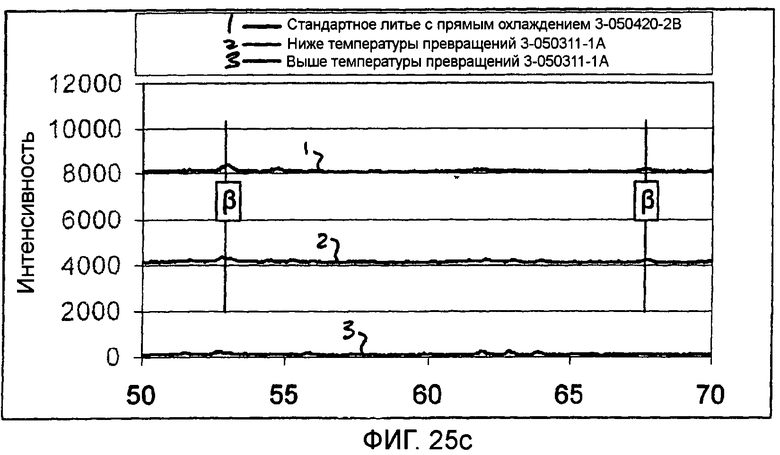

На фиг.25а, 25b и 25с представлены рентгенограммы сплава, обработанного согласно фиг.23 и фиг.24, выявляющие фазовый состав сплава.

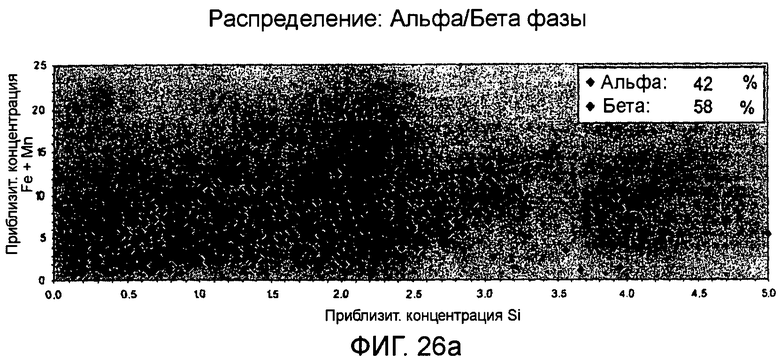

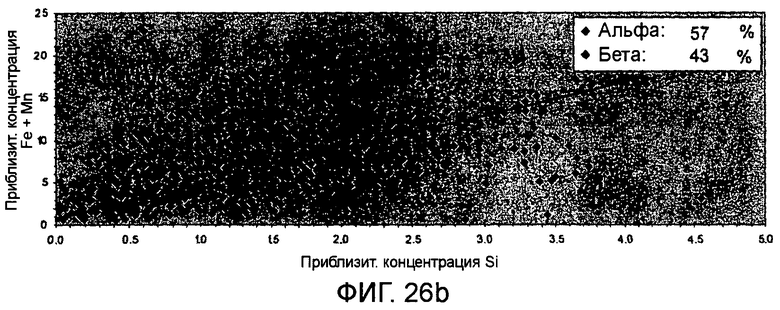

Фиг.26а, 26b и 26с графически изображают методики FDC, осуществленные на слитках, полученных традиционным способом литья, и на слитках, обработанных согласно процедурам фиг.23 и 24.

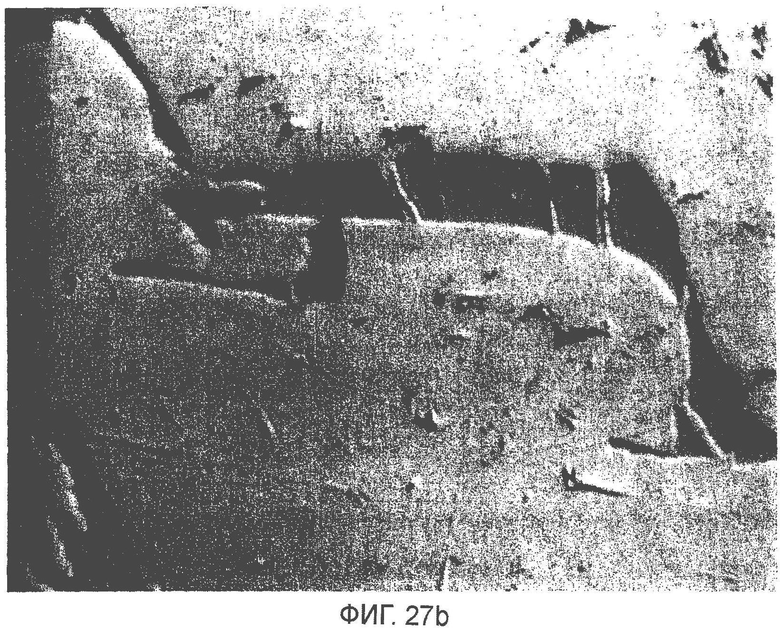

На фиг.27а и 27b представлены оптические микрофотографии интерметаллических структур в отливке из сплава Al-1,3%Mn (AA3003), обработанной в соответствии с вариантом осуществления настоящего изобретения; на интерметаллических структурах видны изломы.

Фиг.28 представляет собой оптическую микрофотографию модифицированных интерметаллических структур в отливке из сплава Al-1,3%Mn, обработанной в соответствии с вариантом осуществления настоящего изобретения.

Фиг.29 представляет собой выполненную в проходящем свете электронную микрофотографию интерметаллической фазы в отливке, полученной согласно варианту осуществления настоящего изобретения; интерметаллическая фаза модифицирована диффузией кремния в частицу; видна обедненная зона.

На фиг.30 приведен график, иллюстрирующий термическую предысторию сплава Al-7%Mg, обработанного традиционным способом.

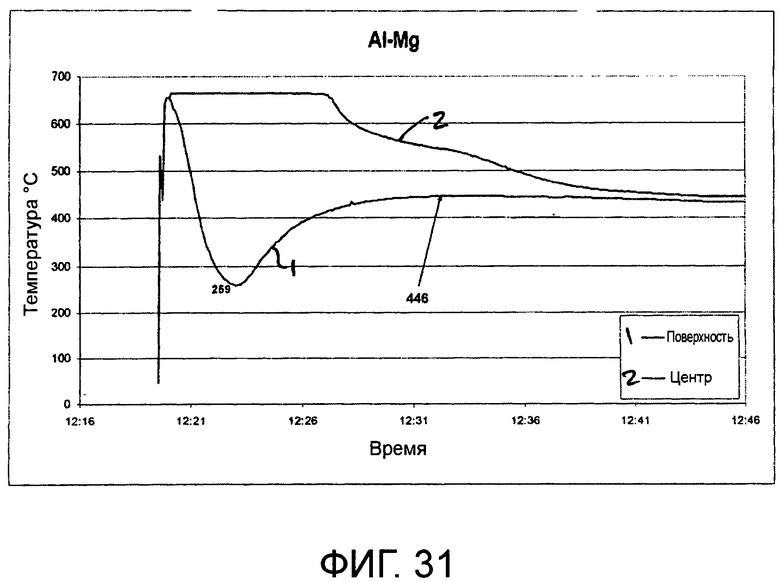

На фиг.31 приведен график, иллюстрирующий термическую предысторию сплава Al-7%Mg для области, где имеют место кристаллизация и повторный нагрев, в случае, когда слиток в своем объеме не подвергается принудительному охлаждению с температурой восстановления ниже температуры растворения бета (β)-фазы.

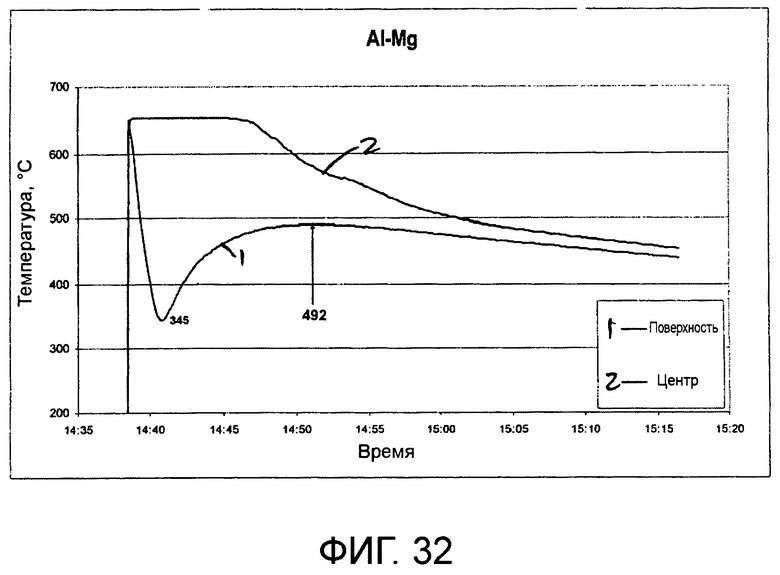

На фиг.32 приведен график, иллюстрирующий термическую предысторию сплава Al-7%Mg для области, где имеют место кристаллизация и повторный нагрев, в случае, когда слиток в своем объеме не подвергается принудительному охлаждению с температурой восстановления выше температуры растворения бета (β)-фазы.

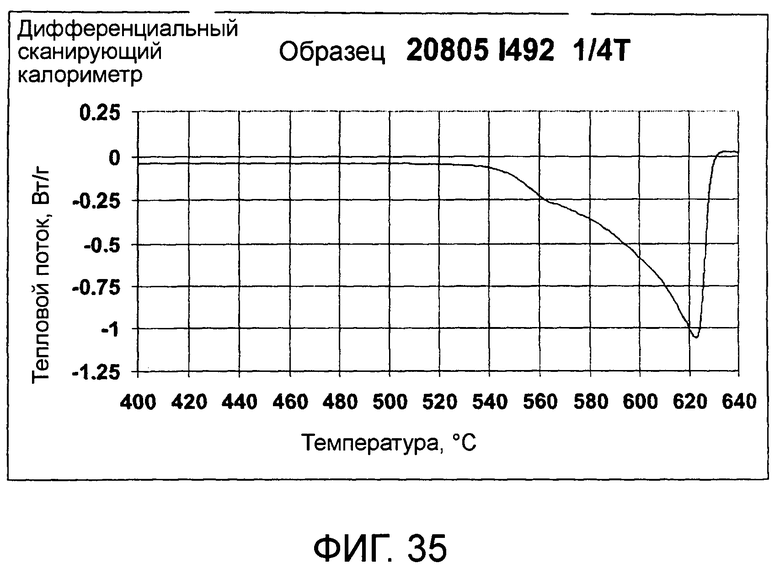

На фиг.33 представлена кривая, полученная на дифференциальном сканирующем калориметре (ДСК), и демонстрирующая присутствие бета (β)-фазы в диапазоне 451-453°С в сплаве, который получен традиционным литьем с прямым охлаждением (фиг.30).

На фиг.34 представлена кривая, полученная на дифференциальном сканирующем калориметре (ДСК) и демонстрирующая отсутствие бета (β)-фазы (фиг.31).

На фиг.35 представлена кривая, полученная на дифференциальном сканирующем калориметре (ДСК) и демонстрирующая отсутствие бета (β)-фазы (фиг.32).

Осуществление изобретения

Последующее описание касается литья алюминиевых сплавов с прямым охлаждением (непрерывного литья), но только лишь в качестве примера. Данный пример осуществления изобретения применим к различным способам литья металлических слитков, к литью большинства сплавов, в частности сплавов легких металлов, а в особенности тех сплавов, температура фазовых превращений которых превышает 450°С, и для которых требуется гомогенизация после литья и перед горячей обработкой, например прокаткой. Помимо сплавов на основе алюминия примерами других металлов, которые можно подвергать литью, являются сплавы на основе магния, меди, цинка, свинца, олова и железа. Данный пример осуществления может быть также применим к литью чистого алюминия и других металлов, при котором может быть получен один из пяти результатов процедуры гомогенизации (см. вышеприведенное описание).

На фиг.1 в упрощенном виде показано поперечное сечение вертикальной литейной машины 10 непрерывного литья, которая может быть использована для осуществления, по меньшей мере, части процесса, в соответствии с одним вариантом осуществления настоящего изобретения. Для специалистов в данной области техники должно быть понятно, что такая литейная машина может быть частью более крупной группы литейных машин, работающих одновременно и аналогичным образом, например, частью стола для литья в несколько форм.

Расплавленный металл 12 поступает в вертикально расположенный кристаллизатор 14 с водяным охлаждением через впускное отверстие 15 кристаллизатора и выходит из выпускного отверстия 17 в виде зародыша 16 слитка. У зародыша слитка имеется жидкая металлическая сердцевина 24 внутри твердой наружной корки 26, которая утолщается по мере остывания слитка (что показано линией 19), пока не будет получен полностью твердый слиток. Следует понимать, что кристаллизатор 14 с наружной стороны ограничивает и охлаждает расплавленный металл так, чтобы началось образование твердой корки 26, при этом остывающий металл выходит из кристаллизатора, двигаясь наружу в направлении, указанном стрелкой А на фиг.1. Когда слиток появляется на выходе кристаллизатора, струи 18 охлаждающей жидкости направляются на наружную поверхность слитка, чтобы сделать охлаждение интенсивнее и поддерживать процесс кристаллизации. Охлаждающей жидкостью обычно является вода, но для особых сплавов, таких как алюминиево-литиевые сплавы, возможно использование и другой жидкости, например этиленгликоля. Типичная подача охлаждающей жидкости для литья с прямым охлаждением составляет, например, от 1,04 л/мин/см (литров в минуту на сантиметр окружности слитка) до 1,78 л/мин/см.

Предусмотрен кольцевой очиститель 20, который соприкасается с наружной поверхностью слитка и располагается на некотором расстоянии Х ниже выпускного отверстия 17 кристаллизатора с целью удаления охлаждающей жидкости (показана в виде струй 22) с поверхности слитка, так чтобы поверхность части слитка ниже очистителя оставалась свободной от охлаждающей жидкости, когда происходит дальнейшее опускание слитка. Показано, что струи 22 охлаждающей жидкости стекают с очистителя 20, но отстоят от поверхности слитка 16 на некотором расстоянии и не создают эффекта охлаждения.

Расстояние Х выбирают так, чтобы отвод охлаждающей жидкости от слитка происходил, пока слиток еще находится в зародышевом состоянии (т.е. пока в нем еще имеется жидкая сердцевина 24 внутри твердой корки 26). Другими словами, очиститель 20 располагают в таком месте, где поперечное сечение слитка, взятое перпендикулярно направлению А движения, пересекает часть жидкой металлической сердцевины 24 зародыша слитка. В местах, расположенных ниже верхней поверхности очистителя 20, продолжающиеся охлаждение и кристаллизация расплавленного металла сердцевины слитка высвобождают скрытую теплоту кристаллизации и направляют физическую теплоту в твердую корку 26. Такое превращение скрытой теплоты в физическую, при отсутствии продолжаемого принудительного (жидкостного) охлаждения, приводит к тому, что температура твердой корки 26 (ниже точки, где очиститель 20 убирает охлаждающую жидкость) возрастает (по сравнению с температурой непосредственно над очистителем) и сближается (совмещается) с температурой расплавленной сердцевины; причем это происходит при значении, которое выбирают выше температуры фазового превращения, при котором металл подвергается гомогенизации in-situ. По крайней мере, для алюминиевых сплавов температуру совмещения ("convergence temperature") обычно выбирают равной 425°С или более, а лучше выбирать ее равной 450°С или более. Из практических соображений измерения температур «температуру совмещения» (общую температуру, которую первый раз приобретают расплавленная сердцевина и твердая корка) берут равной «температуре восстановления» ("rebound temperature"), которая представляет собой максимальную температуру, которую в рассматриваемом процессе приобретает твердая корка, после того как происходит удаление охлаждающей жидкости.

Температуру восстановления допустимо поднимать выше 425°С насколько это возможно, и, в общем случае, чем выше указанная температура, тем лучше результат гомогенизации in-situ, однако, естественно, температуру восстановления нельзя повышать до точки начала плавления металла, поскольку охлажденная и кристаллизовавшаяся наружная корка 26 поглощает тепло из сердцевины и устанавливает потолок для температуры восстановления. Попутно стоит упомянуть, что температура восстановления, обычно равная, по меньшей мере, 425°С, будет выше температуры отжига рассматриваемого металла (температуры отжига алюминиевых сплавов обычно находятся в интервале 343-415°С).

Температура 425°С является критической температурой для большинства сплавов, поскольку при более низких температурах скорости диффузии элементов металла внутри кристаллизовавшейся структуры слишком малы для нормализации или выравнивания химического состава сплава по зерну. При указанной или более высокой температуре, а в частности, при температуре 450°С и более, скорости диффузии являются подходящими для получения требуемого выравнивания, чтобы добиться желаемого эффекта гомогенизации металла in-situ.

Фактически, часто требуется обеспечить, чтобы температура совмещения доходила до определенной минимальной температуры выше 425°С. Для любого конкретного сплава обычно существует некоторая переходная температура между 425°С и точкой плавления данного сплава, например температура растворения избыточной фазы или температура фазового превращения, выше которой имеют место микроструктурные изменения сплава, например переход от β-фазы к α-фазе или интерметаллической структуре. Если температуру совмещения выбирать выше температур таких фазовых превращений, то в структуру сплава можно вводить необходимые изменения.

Температура восстановления и температура совмещения определяются параметрами литейного процесса, а, в частности, установкой очистителя 20 под кристаллизатором (то есть расстоянием Х на фиг.1). Расстояние Х желательно выбирать таким образом, чтобы: (а) после удаления охлаждающей жидкости в сердцевине оставалось достаточно жидкого металла, сердцевина имела достаточную температуру перегрева, и было достаточно скрытой теплоты расплавленного металла, чтобы дать возможность температурам сердцевины и корки слитка дойти до желаемой температуры совмещения, о которой говорилось выше; (b) после удаления охлаждающей жидкости металл подвергался действию температуры свыше 425°С в течение времени, достаточного, чтобы необходимые микроструктурные изменения могли проходить при нормальных скоростях охлаждения в воздухе, и при нормальных скоростях литья; и (с) слиток подвергался действию охлаждающей жидкости (т.е. пока охлаждающая жидкость не будет убрана) в течение времени, достаточного для кристаллизации корки в той мере, при которой слиток стабилизируется, и корка будет препятствовать прорыву расплавленного металла изнутри слитка и его истечению.

Обычно бывает трудно расположить очиститель 20 под выпускным отверстием 17 кристаллизатора на расстоянии ближе 50 мм и обеспечить при этом достаточное пространство для жидкостного охлаждения и кристаллизации корки, поэтому указанное значение обычно является практическим нижним пределом для расстояния Х (минимальным расстоянием). Установлено, что для получения требуемых температур восстановления верхний практический предел (максимальное расстояние) составляет приблизительно 150 мм, независимо от размера слитка, причем интервал предпочтительных расстояний Х обычно составляет от 50 мм до 100 мм. Оптимальное положение очистителя может меняться от сплава к сплаву и от одной литейной машины к другой (поскольку литье слитков разного размера может происходить при различной скорости литья), но это положение всегда находится выше того места, где сердцевина слитка полностью затвердевает. Подходящее положение (или интервал положений) может быть определено для каждого случая путем расчета (из уравнений теплообразования и тепловых потерь), или путем измерений температур поверхности (например, используя стандартные термопары, внедренные в поверхность, или контактные или бесконтактные приемники температуры), или же путем экспериментальных испытаний. В кристаллизаторах с прямым охлаждением нормальной производительности, формирующих слитки диаметром от 10 см до 60 см, обычно используется скорость литья, по меньшей мере, 40 мм/мин; причем более предпочтительными являются скорости 50-75 мм/мин (или 9,0×10-4-4,0×10-3 м/с).

В некоторых случаях желательно расстояние Х устанавливать различным в разные моменты времени в процессе литья, например, либо придвигая очиститель 20 ближе к кристаллизатору 14, либо отодвигая дальше от кристаллизатора. Это необходимо для учета различных тепловых условий, которые встречаются в переходных фазах, в начале и в конце процесса литья.

В начале литейного процесса нижний блок закрывает выпускное отверстие кристаллизатора и постепенно опускается, чтобы началось формирование слитка. Тепло отводится от слитка в нижний блок (который обычно выполняют из теплопроводного металла), а также тепло слитка уходит от наружной поверхности растущего слитка. Однако по мере того, как процесс литья продолжается, и вновь появляющийся участок слитка отдаляется от нижнего блока все на большее расстояние, потеря тепла слитком происходит только с его наружной поверхности. В конце процесса литья, прямо перед его прекращением, может оказаться желательным сделать наружную корку более холодной, по сравнению с ее нормальным состоянием. Это может потребоваться, потому что последний участок слитка, который должен выйти из кристаллизатора, обычно захватывается подъемным механизмом, так чтобы можно было поднять весь слиток. Если корка более холодная и толстая, то меньше вероятность того, что подъемный механизм вызовет деформацию слитка или разрыв, что могло бы создать опасность при операции подъема. Чтобы добиться этого, можно увеличить скорость подачи охлаждающей жидкости в конечной фазе процесса литья.

В начальной фазе от слитка отбирается больше тепла, чем в фазе нормального литейного процесса, из-за отбора тепла в нижнем блоке. В этом случае, очиститель можно на время передвинуть ближе к кристаллизатору, чтобы сократить промежуток времени, в течение которого поверхность слитка подвержена действию охлаждающей воды, и тем самым снизить отбор тепла. Через определенное время очиститель можно переставить в нормальное положение на период фазы нормального литейного процесса. На практике установлено, что в конечной фазе литейного процесса никакого перемещения очистителя может и не потребоваться, однако, если необходимо, очиститель можно поднять для компенсации дополнительного тепла, которое отводится за счет увеличения скорости подачи охлаждающей жидкости.

Расстояние, на которое следует перемещать очиститель (изменение X, т.е. ΔХ), и моменты времени, в которые эти перемещения следует выполнять, можно рассчитать из уравнений тепловых потерь, оценить на основе данных экспериментальных испытаний или (что более желательно) их можно определить, исходя из значений температуры поверхности слитка выше (или, если возможно, то и ниже) очистителя, определяемых по соответствующему датчику. В последнем случае, аномально низкая температура поверхности может указывать на необходимость сокращения расстояния Х (чтобы слиток охлаждать в меньшей степени), а необычно высокая температура поверхности может указывать на необходимость увеличения расстояния Х (чтобы слиток охлаждать в большей степени). Датчик, пригодный для такой цели, описан в патенте США 6012507, который выдан 11 января 2000 г., и содержание которого включено в настоящее изобретение посредством ссылки.

В начале литейного процесса, на первых 50-60 сантиметрах длины слитка, обычно требуется регулировка положения очистителя. Изменение положения может быть совершено в несколько приемов небольшими ступенями, например, по 25 мм в каждом случае. Для слитка толщиной 68,5 см первое изменение положения может быть сделано в интервале 150-300 мм от начала слитка, а затем аналогичные изменения можно проделать при длине слитка 30 см и 50-60 см. Для слитка толщиной 50 см регулировка положения может быть проделана при длинах 15 см, 30 см, 50 см и 80 см. Окончательным положением очистителя является то положение, которое требуется для процесса нормального литья, таким образом, очиститель начинает свою работу в точке, ближайшей к кристаллизатору, а затем сдвигается вниз по мере продолжения литья. Данная процедура аппроксимирует снижение потерь тепла, по мере того как вновь появляющаяся часть слитка все более отдаляется от нижнего блока в ходе процесса литья. А расстояние X, таким образом, начинается с более короткого, чем требуется для фазы нормального литейного процесса, и постепенно увеличивается до значения, необходимого для фазы нормального литейного процесса.

В конце литейного процесса, если вообще требуется хоть какая-то регулировка положения очистителя, эта регулировка может быть сделана в пределах последних 25 см отливки, причем обычно требуется всего одна регулировка на один или два сантиметра.

Регулировку положения очистителя можно осуществлять вручную (например, если очиститель поддерживать цепями, у которых имеются звенья или проушины, в которые входят выступы (например, крючья), установленные на очистителе, при этом имеется возможность подпирать и поднимать очиститель, так что указанные выступы можно вставлять в различные звенья или проушины). С другой стороны (и это более предпочтительно), очиститель можно поддерживать и перемещать электрическими, пневматическими или гидравлическими подъемниками, которые (как вариант) можно связать посредством компьютера (или подобного устройства) с температурно-чувствительным устройством вышеупомянутого типа, так чтобы очиститель можно было перемещать при участии контура обратной связи со встроенной логикой. Устройство такого типа показано в упрощенном виде на фиг.2.

Аппарат, показанный на фиг.2, аналогичен аппарату фиг.1, за исключением того, что очиститель 20 можно регулировать по высоте, например, от верхнего положения, показанного сплошными линиями, до нижнего положения, показанного прерывистыми линиями. Таким образом, расстояние Х от выпускного отверстия кристаллизатора 14 можно изменять на величину ΔХ (либо вверх, либо вниз). Такая регулировка возможна благодаря тому, что очиститель 20 поддерживается на регулируемых опорах 21, которые представляют собой гидроцилиндры с поршнями, которые приводятся в действие от гидравлической машины 23. Гидравлической машиной 23 управляет компьютер 25 в зависимости от информации о температуре, выдаваемой температурным датчиком 27, который контролирует температуру поверхности слитка 16 непосредственно под выпускным отверстием 17 кристаллизатора 14. Как отмечалось выше, если температура, зарегистрированная датчиком 27, ниже заранее установленного значения, очиститель 20 может быть поднят, а если указанная температура выше, чем заранее установленное значение, то очиститель может быть опущен.

Желательно, чтобы во всех формах вариантов осуществления изобретения температура совмещения для слитка в точке под очистителем 20 оставалась выше температуры фазовых превращений для гомогенизации in-situ (в общем случае, выше 425°С) на протяжении достаточного времени, чтобы могли произойти требуемые микроструктурные изменения. Точное время будет зависеть от сплава, но желательно, чтобы оно находилось в интервале от 10 мин до 4 ч, в зависимости от скоростей диффузии элементов и величины, до которой температура восстановления поднимается выше 425°С. Обычно, желаемые изменения происходят не медленнее, чем за 30 мин, а часто в пределах от 10 до 15 мин. Это резко отличается от времени, требуемого для традиционной гомогенизации сплава, которая обычно занимает интервал от 46 до 48 ч при температуре выше температуры фазовых превращений (например, температуры растворения избыточной фазы) металла (часто 550-625°С). Несмотря на значительное сокращение времени процесса в примерах осуществления изобретения по сравнению с традиционной гомогенизацией, конечная микроструктура металла по существу одинакова в обоих случаях, т.е. литые изделия, в соответствии с вариантами осуществления изобретения, имеют микроструктуру гомогенизированного металла, и при этом отсутствует необходимость подвергать изделия традиционной гомогенизации. Они могут быть подвергнуты прокатке и горячей обработке без дополнительной гомогенизации. Поэтому процесс в рассматриваемых вариантах осуществления изобретения именуется «гомогенизацией in-situ», т.е. гомогенизацией, осуществляемой в процессе литья, а не после.

В результате нанесения охлаждающей жидкости и последующего ее удаления, вновь появляющаяся поверхность слитка вначале подвергается быстрому охлаждению, характерному для режимов кипения пленки и пузырькового кипения пленки, в силу чего обеспечивается быстрое снижение температуры поверхности до низкого уровня (например, до 150°С-300°С), но затем производится удаление охлаждающей жидкости, и тем самым избыточная температура и скрытая теплота расплавленной сердцевины слитка (а также физическая теплота твердого металла) имеют возможность повторно нагреть поверхность твердой корки. Этим обеспечивается получение температур, необходимых для желаемых микроструктурных изменений.

Следует отметить, что, если охлаждающей жидкости до ее удаления с поверхности слитка дать возможность контактировать со слитком дольше, чем это требуется (или вообще ее не удалять), то далее окажется невозможным использовать перегрев расплавленной сердцевины и скрытую теплоту кристаллизации для повторного разогрева корки слитка, достаточного для получения требуемых металлургических изменений. Хотя в процессе этого и получится некоторое температурное выравнивание по слитку, и даже возможно это приведет к полезному снижению напряжений и растрескивания, требуемые металлургические изменения не будут получены, и потребуется стандартный дополнительный процесс гомогенизации, прежде чем выполнять прокатку слитков до калиброванной или требуемой толщины. Такая же проблема может возникнуть, если охлаждающую жидкость требуемым образом удалить с поверхности слитка, а затем охлаждающую жидкость дополнительно ввести в соприкосновение со слитком, прежде чем успеет произойти выравнивание температуры по объему слитка и произойдут необходимые микроструктурные изменения в металле.

В некоторых случаях, охлаждающая жидкость (в частности, охлаждающая жидкость на водной основе) может на время или, по меньшей мере, частично уходить с поверхности слитка за счет естественного пузырькового кипения пленки, поскольку пар, который образуется на поверхности металла, сбрасывает жидкий хладагент со слитка. Однако обычно жидкость возвращается на поверхность, когда происходит дальнейшее охлаждение. Если такой временный сброс охлаждающей жидкости имеет место перед очистителем, используемым в данном варианте осуществления изобретения, на поверхности слитка может возникнуть двойной провал температурного профиля. Охлаждающая жидкость охлаждает поверхность до тех пор, пока на какое-то время не будет сброшена за счет пузырькового кипения пленки, после чего температура в некоторой степени поднимется; затем поверхность слитка проходит через слой охлаждающей жидкости, задержанный на верхней поверхности очистителя (поверхность очистителя может иметь уклон внутрь в сторону слитка, способствующий образованию слоя охлаждающей жидкости), и температура поверхности слитка снова упадет, чтобы опять вырасти, когда очиститель снимет всю охлаждающую жидкость с поверхности слитка. За счет этого кривая охлаждения поверхности слитка приобретает W-образный профиль (что видно на фиг.23 и 24).

Очиститель 20 фиг.1 может быть выполнен в виде кольца из мягкого, термостойкого эластомерного материала 30 (например, термостойкой силиконовой резины), удерживаемой внутри окружающего ее жесткого несущего корпуса 32 (выполненного, например, из металла).

Хотя на фиг.1 показан очиститель 20, который напрямую, физически прекращает доступ охлаждающей жидкости, если необходимо, можно использовать и другие средства удаления охлаждающей жидкости. Действительно, часто может быть выгодным обеспечить бесконтактный способ удаления охлаждающей жидкости. Например, для прекращения течения охлаждающей жидкости по слитку в нужное место могут быть направлены струи газа или другой жидкости. С другой стороны, может быть использовано пузырьковое кипение пленки, о котором говорилось выше, т.е. можно препятствовать возвращению охлаждающей жидкости на поверхность слитка после того, как жидкость уйдет с поверхности вследствие пузырькового кипения пленки. Примеры бесконтактных способов удаления охлаждающей жидкости приведены, например, в патенте США 2705353, патенте Германии DE1289957, а также в патентах США 2871529 и 3763921, содержание которых включено в настоящее изобретение посредством ссылки. Пузырьковому кипению пленки может способствовать добавление растворенного или сжатого газа, например, углекислого газа или воздуха, в охлаждающую жидкость, как это описано в патенте США 4474225, а также патентах США 4693298 и 5040595, содержание которых включено в настоящее изобретение посредством ссылки.

С другой стороны, скоростью подачи охлаждающей жидкости в струях 18 можно управлять вплоть до такого состояния, когда вся охлаждающая жидкость испаряется с поверхности слитка, прежде чем слиток достигает критической точки (расстояния X) под кристаллизатором, или прежде чем поверхность слитка остынет до температуры, меньшей критической температуры поверхности. Это может быть сделано, если использовать подачу охлаждающей жидкости, как описано в патенте США 5582230, который выдан 10 декабря 1996 года, и содержание которого включено в настоящее изобретение посредством ссылки. В этой конструкции подача охлаждающей жидкости осуществляется через два ряда форсунок, подключенных к разным источникам охлаждающей жидкости, что позволяет простым образом изменять количество охлаждающей жидкости, подаваемой на поверхность слитка, и обеспечивать испарение жидкости в требуемой точке (на расстоянии X). В качестве варианта или дополнительно, можно производить тепловые расчеты способами, аналогичными описанным в патенте США 6546995, которые основаны на учете последовательных кольцевых участков кристаллизатора и обеспечивают подачу такого объема воды, который будет испаряться так, как требуется.

Алюминиевые сплавы, которые можно отливать в соответствии с рассматриваемыми вариантами осуществления изобретения, включают в себя термически необрабатываемые сплавы (например, серий АА 1000, 3000, 4000 и 5000) и термически обрабатываемые сплавы (например, серий АА 2000, 6000 и 7000). В случае термически обрабатываемых сплавов, литье которых производится известным способом, то согласно патентной публикации PCT/JP02/02900 этап гомогенизации, за которым следует быстрое охлаждение до температуры ниже 300°С (желательно до комнатной температуры) перед выполнением нагрева и горячей прокатки, при последующей гомогенизации и вылеживании, дают исключительно высокие показатели материала (сопротивление вдавливанию, улучшенные показатели формуемых заготовок, а также высокие показатели твердости) по сравнению с материалами, подвергнутыми традиционной обработке. Неожиданный факт заключается в том, что, если необходимо, указанные характеристики могут быть повторены в рассматриваемых вариантах осуществления изобретения в процессе изготовления слитка, если слиток (т.е. участок слитка, который только что прошел гомогенизацию in-situ) подвергнуть операции быстрого охлаждения (quenching) после того, как пройдет достаточный отрезок времени (например, 10-15 мин) после уборки охлаждающей жидкости, чтобы позволить осуществиться гомогенизации сплава, но до того, как будет произведено дополнительное глубокое охлаждение слитка. Такое окончательное быстрое охлаждение (быстрое охлаждение in-situ) показано на фиг.3, где выполняется операция литья с прямым охлаждением (по существу такая же, что и на фиг.1), но слиток погружается в водяную ванну 34 (которую иначе можно назвать водяным колодцем) на надлежащем расстоянии Y снизу от точки, в которой производится удаление охлаждающей жидкости со слитка. Как уже говорилось, расстояние Y должно быть достаточным, чтобы в течение эффективного промежутка времени могла пройти необходимая гомогенизация in-situ, но недостаточным, чтобы позволить дальнейшее существенное охлаждение слитка. Например, желательно, чтобы температура наружной поверхности слитка непосредственно перед погружением в ванну 34 была выше 425°С, а лучше, чтобы находилась в интервале от 450°С до 500°С. Последующее погружение приводит к быстрому охлаждению слитка в воде и падению его температуры до значения (например, 350°С), ниже которого превращения в твердой структуре не происходят с заметной скоростью. Далее, слиток может быть отрезан с целью получения стандартного отрезка, используемого для прокатки или дальнейшей обработки.

Кстати, для того чтобы слиток мог быть подвергнут быстрому водяному охлаждению на всей своей длине, литейный колодец (колодец, в который опускается слиток, после того, как он выходит из кристаллизатора) должен быть глубже, чем длина самого слитка, так чтобы, когда не производится дальнейшее добавление расплавленного металла в кристаллизатор, слиток мог продолжать опускаться в колодец и в ванну 34 до тех пор, пока полностью не окажется погруженным. С другой стороны, слиток можно частично погрузить на максимальную глубину ванны 34, а затем в литейный колодец дополнительно подавать воду и поднимать уровень ее поверхности в ванне до тех пор, пока слиток не окажется полностью погруженным.

Следует отметить, что рассматриваемые варианты осуществления изобретения не ограничиваются литьем цилиндрических слитков и могут быть применены к получению слитков иной формы, например слитков с прямоугольным сечением или сечением, которое получается путем фасонного литья с прямым охлаждением в кристаллизаторе, и представлено на фиг.9 или фиг.10 патента США 6546995, который выдан 15 апреля 2003 года, и содержание которого включено в настоящее изобретение посредством ссылки. Фиг.10 указанного патента продублирована в настоящей заявке в качестве фиг.4, которая представляет собой вид сверху кристаллизатора литейной машины. Видно, что кристаллизатор имеет приблизительно J-образную форму и предназначен для получения слитков, имеющих поперечное сечение соответствующей формы. У зародыша слитка, получаемого из такого кристаллизатора, расплавленная сердцевина, в различных точках периметра сечения, отстояла бы от наружной поверхности на различные расстояния, и таким образом, при одновременном прекращении охлаждения слитка на одинаковом для всех точек периметра расстоянии X, различные участки корки слитка получали бы различные количества тепла от перегрева и скрытой теплоты кристаллизации.

В действительности желательно, чтобы все участки корки по периметру слитка имели одинаковую температуру совмещения. В патенте США 6546995 единообразие литейных характеристик по периметру кристаллизатора обеспечивается подгонкой геометрии литейных поверхностей кристаллизатора под форму отливаемого слитка. В рассматриваемых вариантах осуществления настоящего изобретения предусмотрена возможность, чтобы каждый участок корки зародыша слитка (после прекращения охлаждения) подвергался одинаковой величине теплового воздействия со стороны расплавленной сердцевины и имел одну и ту же температуру совмещения за счет разбиения периметра слитка на условные сегменты в соответствии с формой слитка и удаления охлаждающей жидкости в разных сегментах на разных расстояниях от выпускного отверстия кристаллизатора. На некоторые сегменты (те, которые будут подвергаться более интенсивному тепловому воздействию со стороны сердцевины) охлаждающая жидкость будет воздействовать в течение более продолжительного отрезка времени, нежели на другие сегменты (те, которые подвергаются меньшему тепловому воздействию). Поэтому после удаления охлаждающей жидкости некоторые сегменты корки будут иметь температуру, меньшую, чем другие сегменты, и эта пониженная температура скомпенсирует более интенсивное поступление тепла к этим сегментам от сердцевины, так что температура совмещения будет выровнена по периметру слитка.

Этого можно добиться, например, если очиститель выполнить такой конструкции, чтобы (а) он имел форму, обеспечивающую его плотное прилегание к фасонному слитку по периметру слитка, и чтобы (b) на стороне очистителя, обращенной к кристаллизатору, имелись различные плоскости или присутствовал фасонный контур, причем указанные различные плоскости или участки контура отстояли от выпускного отверстия кристаллизатора на различных расстояниях. На фиг.5 представлен график, иллюстрирующий изменение расстояния Х по периметру кристаллизатора фиг.4, конструкция которого предназначена для получения одинаковых температур совмещения по периметру слитка (график начинается в точке S фиг.4 и следует в направлении часовой стрелки). Затем для получения требуемого равенства температур совмещения по периметру слитка используется очиститель, имеющий соответствующую форму по своему периметру.

На фиг.6 показан очиститель 20', который был бы пригоден для изготовления слитка, имеющего форму, подобную приведенной на фиг.4. Видно, что очиститель 20' имеет сложную форму, с участками, которые подняты относительно других участков, чем обеспечивается удаление охлаждающей жидкости с наружной поверхности появляющегося слитка в данных местах, и что согласно расчету должно обеспечить равенство температур совмещения по периметру слитка на участках, находящихся ниже очистителя 20'.

Точки, в которых должно происходить удаление охлаждающей жидкости с различных сегментов, и ширину самих сегментов можно определить путем компьютерного моделирования теплового потока внутри отлитого слитка или простым экспериментальным испытанием для каждого слитка отличающейся формы. И снова, задача состоит в том, чтобы добиться одинаковости или высокого подобия температур совмещения по периметру корки слитка.

Как уже подробно обсуждалось, примеры осуществления изобретения, по меньшей мере, в их предпочтительных вариантах обеспечивают получение слитка, имеющего микрокристаллическую структуру, напоминающую или идентичную структуре отливки из такого же металла, полученной традиционным способом (без удаления охлаждающей жидкости) и впоследствии подвергнутой стандартной гомогенизации. Следовательно, слитки, полученные в соответствии с рассматриваемыми вариантами осуществления изобретения, можно подвергать прокатке или горячей обработке, не прибегая к дополнительной гомогенизации. Обычно слитки вначале подвергают горячей прокатке, а это требует, чтобы они были предварительно нагреты до надлежащей температуры, как правило, минимум до 500°С, а более предпочтительно минимум до 520°С. После горячей прокатки полученные листы промежуточной толщины обычно подвергаются холодной прокатке до окончательной калиброванной толщины.

Что касается еще одного аспекта рассматриваемых вариантов осуществления изобретения, то установлено, что, по меньшей мере, некоторые металлы и сплавы выигрывают от применения двухстадийного процесса предварительного нагрева после формирования слитка и перед горячей прокаткой. Для изготовления таких слитков идеально подходит вышеописанный процесс с «гомогенизацией in-situ», но как вариант они могут быть получены и посредством традиционного литейного процесса, причем в этом случае все полезные свойства все равно будут получены. Такой двухстадийный процесс предварительного нагрева, в частности, подходит для сплавов с характеристиками, пригодными для глубокой вытяжки, например алюминиевых сплавов, содержащих Mn и Cu (например, алюминиевого сплава АА3003, содержащего 1,5%вес. Mn и 0,6%вес. Cu). Такие сплавы основываются на дисперсионном упрочнении. При двухстадийном процессе предварительного нагрева со слитков, полученных литьем с прямым охлаждением, обычно снимают поверхностный слой, после чего помещают в печь предварительного нагрева для осуществления двухстадийного процесса нагрева, включающего в себя: (1) медленное нагревание до промежуточной температуры образования центров кристаллизации, меньшей, чем стандартная температура горячей прокатки для рассматриваемого сплава, и (2) продолжение медленного нагревания слитка до нормальной температуры предварительного нагрева для горячей прокатки или до более низкой температуры и выдерживание сплава при этой температуре в течение некоторого числа часов. Промежуточная температура создает возможность для зарождения центров кристаллизации металла и для обратного поглощения или разрушения нестабильных центров и их замещения стабильными центрами кристаллизации, которые образуют центры для более устойчивого роста выделяющейся фазы. Период выдерживания при повышенной температуре дает время для роста выделяющейся фазы из стабильных центров кристаллизации, прежде чем будет начата прокатка.

Этап (1) нагревания может включать в себя выдерживание температуры на уровне температуры образования центров кристаллизации (самой низкой температуры, при которой начинается образование центров) или, что более желательно, включает в себя постепенное наращивание температуры до более высокого значения, соответствующего этапу (2). На этом этапе температура может составлять 380-450°С, а лучше 400-420°С, и данную температуру можно поддерживать постоянной или медленно увеличивать в пределах указанного диапазона. Желательно, чтобы скорость увеличения температуры была меньше 25°С/ч, а лучше - менее 20°С/ч, и чтобы процесс увеличения продолжался в течение 2-4 ч. Скорость нагревания до температуры образования центров кристаллизации может быть и более высокой, например, в среднем приблизительно 50°С/ч (хотя скорость подъема температуры примерно в первые полчаса может быть и выше, например, 100-120°С/ч, а затем должна снижаться по мере приближения к температуре образования центров кристаллизации).

После этапа (1) температуру слитка продолжают увеличивать (если это необходимо) либо до температуры горячей прокатки, либо до более низкой температуры, при которой может происходить рост выделяющейся фазы, обычно в интервале 480-550°С, а лучше 500-520°С. Затем эту температуру выдерживают постоянной или продолжают медленно поднимать (например, до температуры горячей прокатки) в течение некоторого периода времени, желательно не менее 10 ч и не более 24 ч в целом для всего двухстадийного процесса нагрева.

Хотя нагревание слитка напрямую до температуры горячей прокатки (например, 520°С) создает высокую населенность вторичных кристаллов или выделяющейся фазы, кристаллы конечной выделившейся фазы обычно малы по размеру. Предварительное нагревание с промежуточной температурой приводит к образованию центров кристаллизации, а продолжение нагревания до температуры прокатки (например, 520°С) или более низкой температуры приводит к росту размера кристаллов вторичной выделяющейся фазы, например, большее количество Mn и Cu выходит из раствора и продолжается рост кристаллов выделяющейся фазы.

После нагревания до температуры горячей прокатки стандартный процесс горячей прокатки обычно осуществляют без задержки.

Рассмотренный процесс, включающий в себя гомогенизацию in-situ, может быть также применен для составных слитков (с залитыми вставками), как это описано в патентной заявке США 10/875978, поданной 23 июня 2004 года и опубликованной 20 января 2005 года под номером 2005-0011630, а также как описано в патенте США 6705384, который выдан 16 марта 2004 года, и содержание которого включено в настоящее изобретение посредством данной ссылки.

Далее настоящее изобретение будет описано более подробно на примерах и сопоставительных примерах, которые служат только целям иллюстрации и которые не следует рассматривать как ограничивающие идею изобретения.

Пример 1

Три слитка были получены способом литья с прямым охлаждением в кристаллизаторе для непрерывного литья плоских заготовок для прокатки листа размером 530 мм и 1500 мм, при окончательной длине более 3 м. Слитки имели идентичный состав Al-1,5%Mn-6%Cu в соответствии с патентом США 6019939 (содержание которого включено в настоящее изобретение посредством ссылки). Первый слиток был получен литьем с прямым охлаждением в соответствии с традиционной технологией, второй слиток был получен литьем с прямым охлаждением и гомогенизацией in-situ в соответствии с процедурой, представленной на фиг 7 и 8, при которой производилось удаление охлаждающей жидкости, а слитку была предоставлена возможность остывать до комнатной температуры после его извлечения из литейного колодца, а третий слиток был получен литьем с прямым охлаждением и гомогенизацией и быстрым охлаждением in-situ в соответствии с процедурой фиг.9, при которой производилось удаление охлаждающей жидкости с поверхности слитка, а слитку была предоставлена возможность повторного нагрева, а затем быстрого охлаждения в водяном колодце, расположенном приблизительно в одном метре снизу от кристаллизатора.

На фиг.7 более подробно показано изменение во времени температуры поверхности и температуры сердцевины слитка из сплава Al-Mn-Cu в процессе литья, последующего водяного охлаждения и удаления охлаждающей жидкости. На графике температуры поверхности показан глубокий провал температуры непосредственно после литья, когда слиток входит в контакт с охлаждающей жидкостью, но температура в сердцевине изменяется мало. Температура поверхности падает до низкого значения, приблизительно 255°С непосредственно перед удалением охлаждающей жидкости. Затем температура поверхности нарастает и сближается с температурой сердцевины при значении температуры совмещения или восстановления 576°С. После совмещения температур (когда слиток является целиком твердым) температура медленно спадает и соответствует охлаждению на воздухе.

На фиг.8 показана та же самая литейная операция, что и на фиг 7, но за более длительный отрезок времени, и в частности на фигуре показан интервал охлаждения, следующий за моментом совмещения температур или моментом начала восстановления. Из графика видно, что температура кристаллизовавшегося слитка остается выше 425°С в течение более 1,5 ч, чего с избытком хватает, чтобы получить требуемую гомогенизацию слитка in-situ.

Фиг.9 подобна фиг.7, но изображает данные температурных измерений одного и того же литейного процесса, но взятые в три несколько отличающиеся момента времени (при различных длинах слитка, как показано на графике). На трех графиках сплошными линиями показаны температуры поверхности, а прерывистыми линиями - температуры в центре толщины слитка. Интервалы времени, в течение которых температуры поверхности остаются выше 400°С и 500°С, можно определить из каждого графика, и в каждом случае они превышают 15 мин. Температуры восстановления 563, 581 и 604°С показаны для каждого случая.

Образцы указанных слитков были затем подвергнуты прокатке, либо со стандартным предварительным нагревом до температуры горячей прокатки, либо с разным предварительным нагревом, чтобы продемонстрировать природу вариантов осуществления изобретения.

Процессы литья осуществлялись при типовых промышленных условиях охлаждения, и, например, при скорости 60 мм/мин, расходе охлаждающей жидкости 1,5 л/мин/см, и температуре металла 705°С.

Каждый слиток был разрезан по осевой линии (по среднему сечению), и из каждого слитка получено две части по 250 мм шириной, затем, при сохранении термической предыстории (данных изменения температуры образца во времени) в центре и на поверхности, каждый кусок шириной 250 мм был разрезан на несколько слитков для прокатки толщиной 75 мм и шириной 250 мм (половина толщины исходного слитка) и длиной 150 мм (в направлении литья).

Затем слитки для прокатки были обработаны следующими способами.

Образец А (получен литьем с прямым охлаждением со стандартной термической предысторией и гомогенизацией, видоизмененной по сравнению со стандартной) был помещен в печь 615°С, где приблизительно через два с половиной (2,5) часа температура металла стабилизировалась, и образец выдерживался при температуре 615°С дополнительные 8 ч. Образец прошел охлаждение в печи за три часа до 480°С и затем выдерживался в печи при 480°С в течение 15 ч, после чего был извлечен и подвергнут горячей прокатке до толщины 6 мм. Часть этого контрольного образца толщиной 6 мм была затем подвергнута холодной прокатке до толщины 1 мм, нагрета до температуры отжига 400°С со скоростью 50°С/ч, выдержана в течение двух часов, после чего печь остудили.

Электронные микрофотографии в проходящем свете, показывающие распределение вторичной выделяющейся фазы, были получены в продольных сечениях, взятых в пределах 25 мм от каждого края (края поверхности и центра) 6 мм образца (фиг.10а). Изображения структур рекристаллизованных зерен были получены в продольных сечениях, взятых в пределах 25 мм от каждого края (края поверхности и центра) 1 мм образца (фиг.10b).

Данный образец представляет литье и гомогенизацию традиционным способом, за исключением того, что операция гомогенизации была сокращена в целом до 26 ч, в то время как стандартная гомогенизация осуществляется за 48 ч.