Изобретение относится к способу определения точности установки поворотной части (выходного звена) гидропривода в пространственном положении для возможности исключения угловых ошибок и может быть использовано в любых системах с поворотными гидроприводами с датчиками углового положения, например, в радиолокационных комплексах, у которых поворот антенны осуществляется гидроприводом по управляющей команде.

Из уровня техники известен способ измерения угла поворота объекта (Авторское свидетельство на изобретение №1221485, МПК: G01B 9/02, 11/26, опубл. 1986). Данный способ осуществляют с помощью двухлучевого интерференционного угломера, и он заключается в том, что скрепляют блок триппель-призм с контролируемым объектом, устанавливают блок триппель-призм перпендикулярно к направлению падающих пучков лучей, фиксируют это начальное положение блока триппель-призм, измеряют разность хода между пучками при повороте объекта и вычисляют синус угла поворота как отношение разности хода к удвоенной длине базы интерференционного угломера, с целью повышения точности измерения, перед измерением разности хода между пучками, последовательно поворачивают блок триппель-призм на равные углы ±ϕ относительно его начального положения, измеряют разности хода пучков Δ1 и Δ2 соответствующие углам поворота ±ϕ определяют величину (|Δ1|+|Δ2|)/2 и вычисляют синус угла поворота объекта с учетом этой величины.

Из уровня техники также известен способ повышения точности измерения угла поворота (Патент РФ на изобретение №2433413, МПК: G01P 3/36, опубл. 2011), состоящий в том, что для измерения используют угловой преобразователь, имеющий в своем составе радиальный растр и сопряженную с ним считывающую головку, отличающийся тем, что полученный результат измерения угла поворота корректируют с помощью файла данных об угловой погрешности растра, используемого в конкретном преобразователе, и результатов измерения текущих линейных смещений оси вращения растра в тангенциальном, относительно упомянутой считывающей головки, направлении, которые получают с помощью дополнительной измерительной головки.

Недостатком вышеуказанных способов являются сложность их применения для определения угловых ошибок поворотного гидропривода и затраты для оснащения рабочего места дополнительным оборудованием.

Наиболее близким по технической сущности и достигаемым результатам к предлагаемому техническому решению является алгоритм работы гидропривода дискретного углового хода (Патент РФ на изобретение №249027, МПК: F15B 9/03, F15B 15/12, F15B 11/12, опубл. 2013). Вышеуказанный гидропривод работает следующим образом. До включения гидропривода в работу и при отсутствии давления в напорной линии подпружиненный поршень выталкивает шаровые фиксаторы в лунки и вал механически фиксируется (стопорится) в крышке гидропривода. После подачи давления в напорную линию рабочая жидкость проходит по каналам под поршень и отжимает его в крайнее правое положение, освобождая шаровые фиксаторы и вал от стопорения. При положении золотника, в котором его втулки находятся против (соосны) отверстий, полости гидродвигателя затушены и его вал гидравлически фиксируется (стопорится). Таким образом, в исходном положении при отсутствии электрического питания электродвигателя вал неподвижен и находится в любом устойчивом положении. Информация от системы управления подается на шаговый электродвигатель в виде последовательности однополярных прямоугольных управляющих импульсов напряжением, например, 26 В. При подаче одного импульса вал электродвигателя поворачивается, например, на угол 3°. Режим работы электродвигателя повторно-кратковременный. Частота отработки шагов 0,5-500 Гц, потребляемый ток не более 2А. После отработки управляющего сигнала вал электродвигателя останавливается. Шаговый электродвигатель осуществляет управляющее смещение (поворот) золотника с помощью зубчатой передачи. Смещение золотника при повороте шагового электродвигателя приводит к подключению рабочих полостей к напорной и сливной линиям и повороту вала при преодолении им нагрузки в ту же сторону, вслед за золотником, и на тот же угол до нового гидравлического стопорения. При этом одна рабочая полость, например, полость гидродвигателя соединяется с нагнетанием, а другая полость - со сливом. На лопасти ротора действует усилие от давления в соответствующей полости, а на роторе и выходном валу формируется крутящий момент. Номинальный момент на валу гидродвигателя составляет 20-30 кгс⋅м при давлении до 300 кгс/см2. В случае запаздывания поворота вала или недостаточности момента на валу гидродвигателя для преодоления внешней нагрузки, гидрораспределитель сохраняет (запоминает) величину рассогласования и после замедления шагового двигателя или снижения нагрузки на валу гидропривод доводит вал до заданного шаговым двигателем угла поворота. Максимальный угол рассогласования поворота золотника и вала может достигать 240°, так как такую угловую протяженность имеет напорный сектор золотника. Сектор золотника обеспечивает доступ рабочей жидкости в полости при угловом рассогласовании между валом шагового электродвигателя и валом гидродвигателя до 120 шагов в любую сторону, что соответствует повороту вала электродвигателя на угол ±360°. Совместно с валом поворачивается крышка золотника. Информация о положении вала гидропривода формируется датчиком угла поворота вала благодаря жесткой связи последнего с крышкой гидрораспределителя. Выходное напряжение датчика пропорционально углу поворота вала.

К недостаткам прототипа относится отсутствие в алгоритме его работы контроля точности пространственного положения вала гидропривода после поворота по управляющей команде в заданное положение.

Техническая проблема, решаемая созданием способа определения угловых ошибок поворотного гидропривода, заключается в отсутствии в алгоритме работы поворотного гидропривода контроля точности пространственного положения вала после поворота по управляющей команде в заданное положение.

Технический результат, на достижение которого направлен заявляемый способ, заключается в контроле значений показаний датчика углового положения без подачи гидропитания в систему при застопоренном выходном звене гидропривода.

Технический результат достигается тем, что в способе определения угловых ошибок поворотного гидропривода до включения гидропривода в работу и при отсутствии давления в напорной линии, вал гидропривода переводят в застопоренное положение.

В отличие от прототипа способ проводится в два этапа и включает в себя контроль значений показаний датчика углового положения без подачи гидропитания в систему при застопоренном выходном звене гидропривода, осуществляемом с помощью персональной электронной вычислительной машины (ПЭВМ), имеющей в своем составе адаптер и установленное специализированное программное обеспечение, позволяющее управлять гидроприводом через устройство управления, при этом на первом этапе на стапель, представляющий из себя массивное металлическое основание, жестко закрепленное к полу, устанавливают гидропривод, на который производят установку груза, затем при помощи источника питания постоянного тока на устройство управления гидроприводом подают электропитание с номинальным значением напряжения 24-29,4 В, при этом выставляют максимальный ток нагрузки 2А, после этого включают ПЭВМ и запускают программное обеспечение, далее убеждаются, что механические стопоры гидропривода вошли в отверстия его поворотных плит, на втором этапе при помощи программного обеспечения считывают показания датчика углового положения по азимуту и крену, поступающие в ПЭВМ от датчиков углового положения гидропривода через устройство управления гидроприводом, и коэффициенты «величина юстировки» по азимуту и по крену, имеющиеся во Flash-памяти устройства управления гидроприводом, поступающие в ПЭВМ от устройства управления гидроприводом, далее проводят анализ полученных результатов, гидропривод не имеет угловых ошибок, если одновременно выполняются условия:

α1=(0,000±0,070)°,

α2=(0,000±0,070)°,

β1=(0,000±0,010)°,

β2=(0,000±0,010)°, где:

α1 - значение отработанного угла по азимуту,

α2 - значение отработанного угла по крену,

β1 - коэффициент «величина юстировки» по азимуту во Flash-памяти устройства управления гидроприводом.

β2 - коэффициент «величина юстировки» по крену во Flash-памяти устройства управления гидроприводом.

Предлагаемый способ определения угловых ошибок поворотного гидропривода основан на контроле значений показаний датчика углового положения без подачи гидропитания в систему при застопоренном выходном звене гидропривода, осуществляемом с помощью ПЭВМ, имеющей в своем составе адаптер, устанавливаемый в материнскую плату, для обеспечения передачи данных по мультиплексному каналу обмена, и установленное специализированное программное обеспечение, позволяющее управлять гидроприводом через устройство управления.

До включения гидропривода в работу и при отсутствии давления в напорной линии необходимо подать электропитание и убедиться, что датчик углового положения показывает 0° в застопоренном положении вала. Только в этом случае после подачи давления в напорную линию и освобождения вала от стопорения выходное звено останется в нулевом положении, то есть не сместится. Следовательно, при подаче команды повернуться на заданный угол, например, на угол 3°, выходное звено повернется на угол 3°, как по показаниям датчика углового положения, так и в пространственном положении.

Если до включения гидропривода в работу не убедиться, что датчик углового положения показывает 0° в застопоренном положении вала при отсутствии давления в напорной линии и при этом его показания будут, например, 1°, то после подачи давления в напорную линию и освобождения вала от стопорения выходное звено повернется на 1° и после поворота датчик будет показывать 0°. Следовательно, при подаче команды повернуться на заданный угол, например, на угол 3° выходное звено повернется на угол 4° в пространственном положении, то есть 1° - ошибка и 3° - воздействие, при этом датчик углового положения покажет 3°.

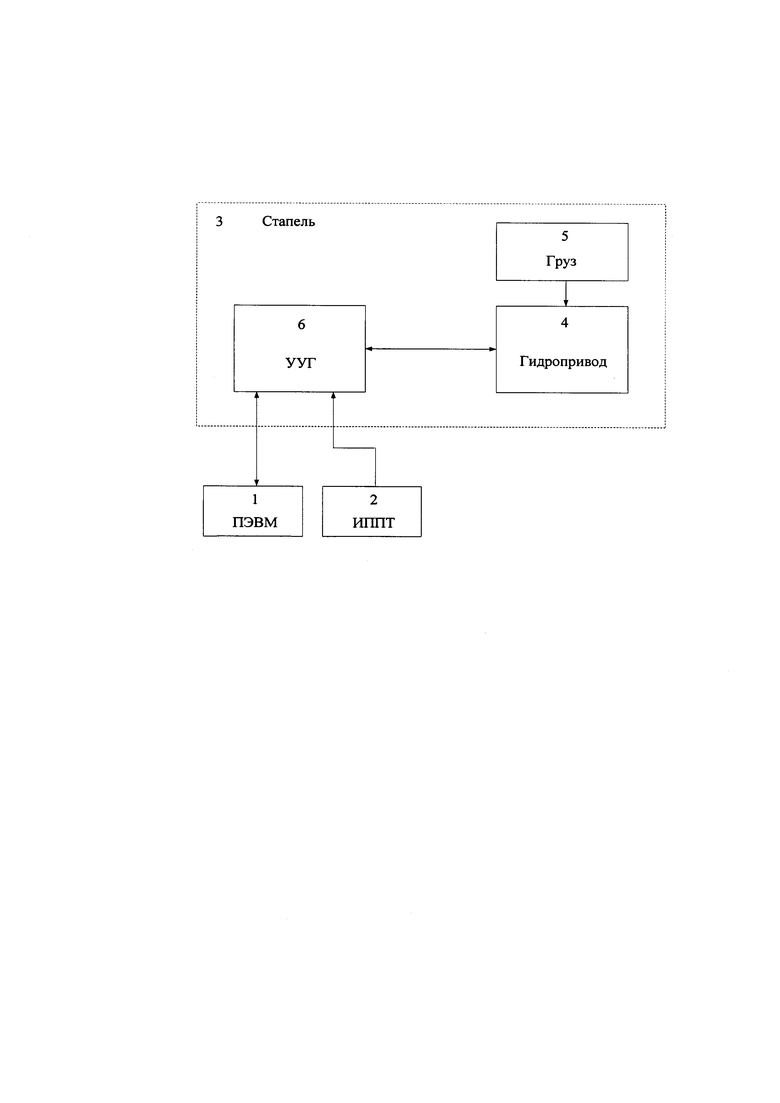

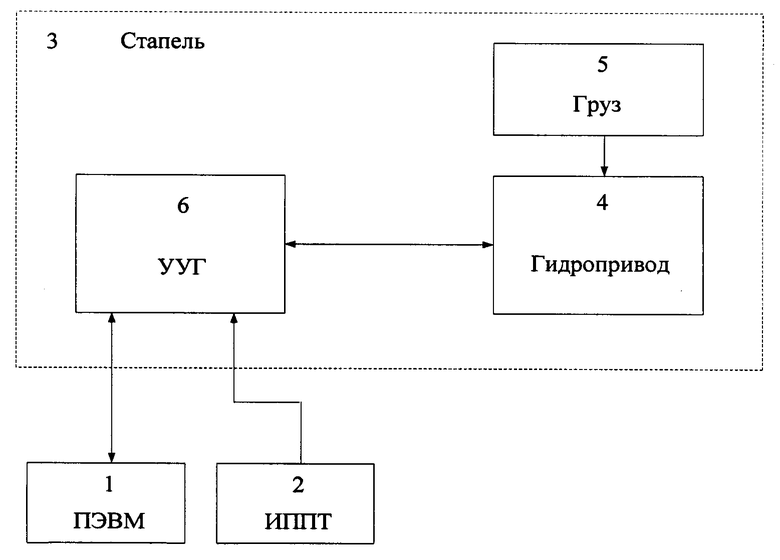

Рассмотрим реализацию заявляемого способа на примере рабочего места для определения угловых ошибок поворотного гидропривода, изображенного на блок-схеме чертежа, где:

1 - ПЭВМ с адаптером, например, УСМК-10, устанавливаемым в материнскую плату, которые обеспечивают работу по мультиплексному каналу обмена, и с предварительно установленным специализированным программным обеспечением, позволяющим управлять гидроприводом через устройство управления;

2 - источник питания постоянного тока (ИППТ);

3 - стапель;

4 - гидропривод с датчиками углового положения по азимуту и по крену;

5 - груз, представляющий собой весовой эквивалент антенны;

6 - устройство управления гидроприводом (УУГ), предназначенное для формирования команд управления гидроприводом 4 и обработки информации, поступающей от него.

Предлагаемый способ реализуется следующим образом.

Первый этап

На стапель 3, представляющий из себя массивное металлическое основание, жестко закрепленное к полу, устанавливают гидропривод 4, на который производят установку груза 5.

При помощи ИППТ 2, например, Б5-47, на УУГ 6 посредством кабеля подают электропитание с номинальным значением напряжения 24 - 29,4 В, при этом выставляют максимальный ток нагрузки 2А для контроля отсутствия перегрузки по току УУГ 6.

Включают ПЭВМ 1 и запускают программное обеспечение.

Убеждаются, что механические стопоры гидропривода 4 вошли в отверстия его поворотных плит, то есть находятся в застопоренном положении, для этого, например, пытаются повернуть груз 5 вручную, если сдвинуть не получается, то груз 5, установленный на гидропривод, находится в застопоренном положении.

Второй этап

При помощи программного обеспечения считывают показания датчика углового положения по азимуту и крену, поступающие в ПЭВМ 1 от датчиков углового положения гидропривода 4 через УУГ 6, посредством кабеля.

Также при помощи программного обеспечения считывают коэффициенты «величина юстировки» по азимуту и крену, имеющиеся во Flash-памяти УУГ 6. Изменять коэффициенты «величина юстировки» по азимуту и по крену во Flash-памяти УУГ 6 при помощи устройства ввода-вывода, например клавиатуры, не допускается.

Далее проводят анализ полученных результатов.

Гидропривод считается исправным, то есть не имеет угловых ошибок, если одновременно выполняются условия:

α1=(0,000±0,070)°,

α2=(0,000±0,070)°,

β1=(0,000±0,010)°,

β2=(0,000±0,010)°, где:

α1 - значение отработанного угла по азимуту,

α2 - значение отработанного угла по крену,

β1 - коэффициент «величина юстировки» по азимуту во Flash-памяти устройства управления гидроприводом,

β2 - коэффициент «величина юстировки» по крену во Flash-памяти устройства управления гидроприводом.

Таким образом, способ определения угловых ошибок поворотного гидропривода позволяет выявить, пригоден ли гидропривод для работы либо он подлежит ремонту.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОНОМНЫЙ ГИДРОПРИВОД-БЛОК ЭЛЕКТРОГИДРАВЛИЧЕСКИХ РУЛЕВЫХ МАШИН | 2004 |

|

RU2261195C1 |

| КОМПЛЕКС ИНКЛИНОМЕТРИЧЕСКОЙ СКВАЖИННОЙ АППАРАТУРЫ И СПОСОБ ОПРЕДЕЛЕНИЯ ТРАЕКТОРИИ СКВАЖИН | 2000 |

|

RU2193654C2 |

| АВТОНОМНЫЙ ГИДРОПРИВОД-БЛОК ЭЛЕКТРОГИДРАВЛИЧЕСКИХ РУЛЕВЫХ МАШИН | 2003 |

|

RU2262625C2 |

| АВТОНОМНЫЙ ГИДРОПРИВОД | 2001 |

|

RU2212576C2 |

| ДВУХОСНЫЙ ПОВОРОТНЫЙ СТЕНД | 2018 |

|

RU2684419C1 |

| СПОСОБ КАЛИБРОВКИ ПАРАМЕТРОВ БЕСПЛАТФОРМЕННОГО ИНЕРЦИАЛЬНОГО ИЗМЕРИТЕЛЬНОГО МОДУЛЯ | 2004 |

|

RU2269813C2 |

| СПОСОБ КАЛИБРОВКИ ДАТЧИКОВ УГЛОВОЙ СКОРОСТИ БЕСПЛАТФОРМЕННОГО ИНЕРЦИАЛЬНОГО ИЗМЕРИТЕЛЬНОГО МОДУЛЯ | 2010 |

|

RU2447404C2 |

| СИСТЕМА ПОРТАТИВНЫХ КОМПЛЕКТОВ ДЛЯ АВТОМАТИЗИРОВАННОГО ЦЕЛЕУКАЗАНИЯ НА ПОЛЕ БОЯ | 2019 |

|

RU2717138C1 |

| Система стабилизации изображения на подвижном основании | 2019 |

|

RU2753162C2 |

| Двухосная стабилизация изображения на подвижном основании без ограничения углов прокачки | 2023 |

|

RU2833345C1 |

Изобретение относится к области машиностроения и может быть использовано при оценке точности установки поворотной части (выходного звена) гидропривода в пространственном положении. Изобретение позволяет контролировать значения показаний датчика углового положения без подачи гидропитания в систему при застопоренном выходном звене гидропривода. Предложен способ определения угловых ошибок поворотного гидропривода, включающий в себя контроль значений показаний датчика углового положения без подачи гидропитания в систему при застопоренном выходном звене гидропривода 4, осуществляемый с помощью персональной электронной вычислительной машины (ПЭВМ) 1, имеющей в своем составе программное обеспечение, позволяющее управлять гидроприводом 4 через устройство управления гидроприводом (УУГ) 6. На первом этапе на стапель 3, представляющий из себя массивное основание, жестко закрепленное к полу, устанавливают гидропривод 4, на который производят установку груза 5, затем при помощи источника питания постоянного тока 2 на УУГ 6 подают электропитание. Включают ПЭВМ 1 и запускают программное обеспечение, после чего убеждаются, что механические стопоры гидропривода вошли в отверстия его поворотных плит. На втором этапе при помощи программного обеспечения считывают показания датчика углового положения по азимуту и крену, поступающие в ПЭВМ 1 от датчиков углового положения гидропривода через УУГ 6, и коэффициенты «величина юстировки» по азимуту и по крену, имеющиеся во Flash-памяти УУГ 6, поступающие в ПЭВМ 1 от УУГ 6. Проводят анализ полученных результатов, на основании которого определяют исправность гидропривода. 1 з.п. ф-лы, 1 ил.

1. Способ определения угловых ошибок поворотного гидропривода, в котором до включения гидропривода в работу и при отсутствии давления в напорной линии вал гидропривода переводят в застопоренное положение, отличающийся тем, что способ проводится в два этапа и включает в себя контроль значений показаний датчика углового положения без подачи гидропитания в систему при застопоренном выходном звене гидропривода, осуществляемый с помощью персональной электронной вычислительной машины (ПЭВМ), имеющей в своем составе адаптер и установленное программное обеспечение, позволяющее управлять гидроприводом через устройство управления, при этом на первом этапе на стапель, представляющий из себя массивное металлическое основание, жестко закрепленное к полу, устанавливают гидропривод, на который производят установку груза, затем при помощи источника питания постоянного тока на устройство управления гидроприводом подают электропитание с номинальным значением напряжения 24-29,4 В, при этом выставляют максимальный ток нагрузки 2А, после этого включают ПЭВМ и запускают программное обеспечение, далее убеждаются, что механические стопоры гидропривода вошли в отверстия его поворотных плит, на втором этапе при помощи программного обеспечения считывают показания датчика углового положения по азимуту и крену, поступающие в ПЭВМ от датчиков углового положения гидропривода через устройство управления гидроприводом, и коэффициенты «величина юстировки» по азимуту и крену, имеющиеся во Flash-памяти устройства управления гидроприводом, поступающие в ПЭВМ от устройства управления гидроприводом, далее проводят анализ полученных результатов, гидропривод не имеет угловых ошибок, если одновременно выполняются условия:

α1=(0,000±0,070)°,

α2=(0,000±0,070)°,

β1=(0,000±0,010)°,

β2=(0,000±0,010)°, где:

α1 - значение отработанного угла по азимуту,

α2 - значение отработанного угла по крену,

β1 - коэффициент «величина юстировки» по азимуту во Flash-памяти устройства управления гидроприводом,

β2 - коэффициент «величина юстировки» по крену во Flash-памяти устройства управления гидроприводом.

2. Способ определения угловых ошибок поворотного гидропривода по п. 1, отличающийся тем, что для проверки того, что механические стопоры гидропривода вошли в отверстия его поворотных плит, необходимо повернуть груз вручную, если сдвинуть не получается, то груз, установленный на гидропривод, находится в застопоренном положении.

| УСТРОЙСТВО для ДИНАМИЧЕСКОГО ИЗМЕНЕНИЯ ФОРМЫ И РАЗМЕРА КИНОКАДРА В ПРОЦЕССЕ КИНОСЪЕМКИ | 0 |

|

SU205557A1 |

| ГИДРОПРИВОД ДИСКРЕТНОГО УГЛОВОГО ХОДА | 2012 |

|

RU2497027C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УБИВАНИЯ КРЫС И МЫШЕЙ ЭЛЕКТРИЧЕСКИМ ТОКОМ | 1926 |

|

SU14878A1 |

| US 7043975 B2, 16.05.2006 | |||

| US 10619326 B2, 14.04.2020. | |||

Авторы

Даты

2024-04-16—Публикация

2023-10-25—Подача