Настоящее изобретение касается мультимодального кремнийоксидного катализатора и способа получения этиленово-ненасыщенных карбоновых кислот или сложных эфиров, в частности, α, β-ненасыщенных карбоновых кислот или сложных эфиров, в частности акриловых кислот или сложных эфиров, таких как (алк)акриловые кислоты или алкил(алк)акрилаты, особенно (мет)акриловые кислоты или алкил(мет)акрилаты, такие как метакриловая кислота (МАК) и метилметакрилат (ММА), путем конденсации карбоновой кислоты или сложных эфиров с формальдегидом или его источником, таким как диметоксиметан, в присутствии таких катализаторов, в частности, путем конденсации пропионовой кислоты или ее алкилэфиров, таких как метилпропионат, с формальдегидом или его источником в присутствии таких катализаторов. Следовательно, данное изобретение в особенности относится к получению МАК и ММА. Катализаторы настоящего изобретения содержат мультимодальный кремнийоксидный носитель, модифицированный особым модифицирующим металлом, и каталитический металл.

Вышеупомянутые ненасыщенные кислоты или сложные эфиры могут быть получены путем реакции карбоновой кислоты или сложного эфира, и подходящими карбоновыми кислотами или сложными эфирами являются алкановые кислоты (или сложные эфиры) с формулой R3-СН2-СООR4, где каждый из R3 и R4 независимо представляет собой подходящий заместитель, известный в области акриловых соединений, такой как водород или алкильная группа, особенно низшая алкильная группа, содержащая, например, 1-4 атомов углерода. Таким образом, например, МАК или ее сложные алькильные эфиры, особенно ММА, могут быть получены с помощью каталитической реакции пропионовой кислоты или соответствующего сложного алкильного эфира, например метилпропионата, с формальдегидом в качестве источника метилена согласно последовательности реакции 1.

R3- CH2 - COOR4+HCHO ------- > R3 - CH(CH2OH) - COOR4

и

R3 - CH(CH2OH) - COOR4 ------ > R3 - C(:CH2) - COOR4+H2O

Последовательность 1

Примером последовательности реакций 1 является последовательность 2

CH3 - CH2 - COOR4+HCHO ------- > CH3 - CH(CH2OH) - COOR4

CH3 - CH(CH2OH) - COOR4 ------ > CH3 - C(:CH2) - COOR4+H2O

Последовательность 2

Приведенные последовательности реакций обычно протекают при повышенной температуре, обычно в интервале 250-400°С, с использованием кислотного/основного катализатора. Когда желаемым продуктом является сложный эфир, реакцию обычно проводят в присутствии соответствующего спирта, чтобы минимизировать образование соответствующей кислоты за счет гидролиза эфира. Также для удобства часто желательно вводить формальдегид в форме комплекса формальдегида с метанолом. Поэтому для получения ММА реакционная смесь, подаваемая на катализатор, состоит в основном из метилпропионата (МЕП), метанола, формальдегида и воды.

Известным способом получения ММА является каталитическое превращение МЕП в ММА с использованием формальдегида. Известным катализатором для этого является цезиевый катализатор, нанесенный на носитель, например оксид кремния.

WО1999/52628 раскрывает катализатор для использования в получении α,β-ненасыщенных карбоновых кислот или сложных эфиров путем конденсации пропионовой кислоты или соответствующего сложного алкилэфира, где катализатор содержит оксид кремния с добавками щелочного металла, пропитанный, по меньшей мере, одним элементом-модификатором, где элемент-модификатор выбирают из группы, состоящей из бора, алюминия, магния, циркония и гафния, предпочтительно циркония и/или алюминия и/или бора, а щелочной металл выбирают из калия, рубидия или цезия, предпочтительно цезия.

WО2003/026795 раскрывает катализатор для использования в альдольной конденсации, включая получение α,β-ненасыщенных карбоновых кислот путем конденсации пропионовой кислоты или сложного пропионового эфира, полимеризации олефина, дегидратации, гидроксилировании и изомеризации, где катализатор содержит гидрогель оксида кремния-металла, пропитанный каталитическим металлом, где металл гидрогеля выбирают из группы, состоящей из циркония, титана, алюминия и железа, предпочтительно циркония, а каталитический металл выбирают из группы, состоящей из щелочных металлов и щелочноземельных металлов, предпочтительно цезия.

Ни в одном из этих документов нет указания на мультимодальный кремнийоксидный носитель.

Авторы настоящего изобретения обнаружили, что катализатор, содержащий определенные мультимодальные кремнийоксидные носители и содержащий каталитический щелочной металл, дает высокий уровень селективности в конденсации источников метилена, таких как формальдегид, с карбоновыми кислотами или сложными алкилэфирами, такими как метилпропионат, и, кроме того, низкое образование тяжелых продуктов (меньшее относительно летучих углеводородных побочных продуктов). Авторы изобретения также обнаружили, что катализаторы, содержащие кремнийоксидные носители, дают высокий уровень селективности даже при более высоком содержании каталитического металла.

Следовательно, катализаторы, содержащие такие кремнийоксидные носители и содержащие каталитический металл, являются очень эффективными катализаторами для получения α,β-ненасыщенных карбоновых кислот или сложных эфиров путем конденсации соответствующей кислоты или эфира с источником метилена, таким как формальдегид, обеспечивая несколько преимуществ, таких как высокие уровни селективности и/или низкое образование тяжелых продуктов.

Согласно первому аспекту настоящего изобретения предлагается катализатор, содержащий кремнийоксидный носитель, металл модификатор и каталитический щелочной металл, предпочтительно цезий,

где кремнийоксидный носитель имеет мультимодальное распределение размера пор, включающее

а) мезопористое распределение размера пор, имеющее средний размер пор в интервале от 2 до 50 нм и объем упомянутых мезопор, по меньшей мере, 0,1 см3/г; и

b) макропористое распределение размера пор, имеющее средний размер пор больше чем 50 нм и объем упомянутых макропор, по меньшей мере, 0,1 см3/г,

где уровень каталитического щелочного металла на кремнийоксидном носителе составляет, по меньшей мере, 2 мол.%,

и где металл модификатор выбирают из Мg, В, Аl, Тi, Zr и Zr и Нf, и предпочтительно выбирают из Тi, Zr и Нf.

Обычно носитель содержит, по меньшей мере, 50 масс.% оксида кремния, обычно, по меньшей мере, 80 масс.%, обычно, по меньшей мере, 90 масс.%, обычно, по меньшей мере, 95 масс.%, особенно приблизительно 96 или 97-100 масс.%.

Предпочтительно, количество каталитического щелочного металла на кремнийоксидном носителе составляет, по меньшей мере, 3 мол.%, более предпочтительно, по меньшей мере, 4 мол.%, наиболее предпочтительно, по меньшей мере, 5 мол.%, особенно, по меньшей мере, 6 мол.%.

Обычно количество каталитического щелочного металла на кремнийоксидном носителе составляет до 10 мол.%, обычно до 8 мол.%, обычно до 6 мол.%.

Оксид кремния

Кремнийоксидный носитель, модифицированный или нет, обычно находится в форме силикагеля или пирогенного оксида кремния, обычно силикагеля, обычно ксерогеля, гидрогеля или аэрогеля. Силикагель может быть получен с помощью любой из различных технологий, известных специалистам в области получения гелей, таких как упоминаются здесь.

Способы получения силикагелей хорошо известны в технике, и некоторые из таких способов описываются в The Chemistry of Silica: Solubility, Polymerisation, Colloid and Surface Properties and Biochemistry of Silica, by Ralph K Iler, 1979, John Wiley and Sons Inc., ISBN 0-471-02404-X и ссылках в нем.

Способы получения когелей оксид кремния-модифицирующий оксид металла известны в технике, и некоторые такие способы описываются в US 5,069,816, Bosman et al в J Catalysis Vol. 148 (1994) page 660 и Monros et al в J Materials Science Vol. 28,(1993), page 5832.

Оксиды кремния данного изобретения имеют содержание мезопор в заявленных интервалах настоящего изобретения. Как упоминается выше, оксиды кремния с подходящей мезопористостью также могут быть получены с помощью альтернативных путей приготовления гелей, таких как пирогенный оксид кремния. Типичные способы приготовления пирогенного оксида кремния и их свойства описаны в научной литературе, например, Chapter 1 “On the Silica Edge” in “The Surface Properties Of Silica”, edited by A.P. Legrand, 1998, John Wiley & Sons, ISBN 0-471-95332-6”, и Chapter 5 “Silica Gels And Powder”, in “The Chemistry Of Silica”, R.K. Iler, 1979, John Wiley & Sons, ISBN 0-471-02404-X.

Типичная средняя площадь поверхности кремнийоксидного нанесенного катализатора согласно любому аспекту данного изобретения находится в интервале 20-1000 м2/г, более предпочтительно 30-800 м2/г и наиболее предпочтительно 35-500 м2/г, измеренная с помощью многоточечного способа БЭТ с использованием анализатора площади поверхности и пористости Micromeritics Tristar 3000. Сравнительным материалом, используемым для проверки работы прибора, может быть порошок угольной сажи, поставленный Micromeritics, с площадью поверхности 30,6 м2/г (+/- 0,75 м2/г), номер партии 004-16833-00).

Кремнийоксидный компонент носителя обычно может составлять 80-100 масс.% носителя, обычно 90-99,7 масс.%, обычно 93,2-99,6 масс.%.

Материал катализатора данного изобретения является пористым и представляет собой мультимодальную комбинацию мезопор и макропор с общим средним размером пор от 2 до 1000 нм, более предпочтительно от 3 до 500 нм, наиболее предпочтительно от 5 до 250 нм. Размер макропор (свыше 50 нм) может быть определен с помощью ртутной порометрии, используя стандарты NISТ, тогда как способ анализа Баррета-Джойнера-Галенды (БДГ), использующий жидкий азот при 77К, применяется, чтобы определять размер мезопор (2-50 нм). Средний размер пор представляет собой средневзвешенный объем пор относительно распределения размера пор.

Средний объем пор частиц катализатора может быть измерен путем поглощения жидкости, такой как вода. Альтернативно, объем пор может быть измерен путем объединения адсорбции азота при 77К и ртутной порометрии. Анализатор площади поверхности и пористости Micromeritics TriStar использовали, чтобы определять объем пор, как в случае измерений площади поверхности, и применяли те же стандарты.

Мультимодальный оксид кремния

Мультимодальное распределение представляет собой распределение, которое имеет две или более мод. Следовательно, понятно, что термин мультимодальный включает в себя бимодальный или тримодальный и т.п. В настоящем изобретении, которое описывает мультимодальное распределение размера пор, следует понимать, что интервал размеров пор материала является смесью двух или более унимодальных распределений размеров пор. Соответственно, материалы, демонстрирующие мультимодальные распределения размера пор, не содержат только одно унимодальное распределение, распространяющееся по мезопористому и микропористому интервалам, а вместо этого имеют, по меньшей мере, две разных моды. Возможно, что такие моды могут быть полностью независимыми или, альтернативно, могут накладываться.

Средний объем мезопор частиц катализатора может быть меньше чем 1 см3/г, но обычно находится в интервале 0,2-3 см3/г, предпочтительно в интервале 0,3-2,5 см3/г, более предпочтительно 0,4-2 см3/г, наиболее предпочтительно 0,5-1,5 см3г, измеренный путем поглощения азота.

Средний объем макропор частиц катализатора может быть меньше чем 1 см3/г, но обычно находится в интервале 0,1-3 см3/г, предпочтительно в интервале 0,15-2,5 см3/г, более предпочтительно 0,2-2 см3/г, наиболее предпочтительно 0,2-1,5 см3г, измеренный путем поглощения ртути.

Отношение объемов макропор:мезопор частиц катализатора, соответствующих любому аспекту настоящего изобретения, находится в интервале 0,03-15, возможно в интервале 0,4-4, более типично в интервале 0,5-2.

Микропоры в данных катализаторах также могут присутствовать.

В настоящем изобретении было обнаружено, что заявленное регулирование пористости кремнийоксидного носителя является очень выгодным. Однако выгодно также регулировать объем, распределение и количество и мезопор, и макропор.

Преимущественно, когда мультимодальный кремнийоксидный носитель катализатора вышеуказанных аспектов настоящего изобретения содержит мезопоры и макропоры, были обнаружены высокая селективность реакции и/или низкое образование тяжелых продуктов во время получения α,β-ненасыщенных карбоновых кислот или сложных эфиров.

Макропоры могут быть образованы в мезопористом оксиде кремния, используя множество разных способов, известных специалистам в данной области техники. Подходящие технологии включают в себя методы твердых и мягких матриц и технологии со связующим. Есть большое число подходящих технологий, которые могут быть использованы, чтобы формировать макропоры в материалах. Обзор - “Hierarchically porous materials: synthesis strategies and structure design”, Yang et al, Chem. Soc. Rev., 2017, 46, 481 перечисляет многочисленные методы для получения пористости в материалах, особенно для макропор, включая следующие: -

- матричная формовка поверхностно-активных веществ

- матричная формовка коллоидных кристаллов

- матричная формовка макропористого полимера

- биовдохновляемый способ

- суперкритические текучие среды

- матричная формовка эмульсии

- сублимационная сушка

- выдыхаемые фигуры

- избирательное травление

- разделение фаз

- способ цеолитизации

- копирование

- золь-гель регулирование

- послеобработка

- самопроизвольное формование

- коагуляция

В одном варианте осуществления макропоры получают путем жесткой матричной формовки. В другом варианте осуществления макропоры получают путем мягкой матричной формовки. В еще одном варианте осуществления макропоры получают путем технологий со связующим.

"Жесткая" матричная формовка включает в себя использование твердых нерастворимых частиц с размерами, аналогичными размеру требуемой макропоры, которые могут быть внедрены в жидкий предшественник, чтобы образовать двухфазную суспензию твердое вещество/жидкость, которая применяется для получения силикагеля. Твердые нерастворимые частицы остаются в виде дискретной фазы, которая может быть удалена из полученного силикагеля путем, например, пиролиза или прокаливания в инертной или окислительной атмосфере при высокой температуре. Литературные примеры этого типа технологии включают следующие:

“Multiphased assembly of macroporous silica particles”, Journal Of Non-Crystalline Solids 285 (2001) 71-78, C.J.Brinker et al - раскрывает применение полимерных латексных сфер для создания макропористого оксида кремния, в частности полистирольных шариков, которые используют в качестве твердых матриц для получения макропористости

“Impact of Macroporosity on Catalytic Upgrading of Fast Pyrolysis Bio-Oil by Esterification over Silica Sulfonic Acids”, ChemSusChem. 2017, 10, 3506-3511, K. Wilson et al - детали применения твердых матриц, полученных из эмульсии полимеров из стирола и дивинилбензола, для получения макропористого оксида кремния с приблизительным диаметром макропор 200 нм;

“Synthesis of three-dimensionally ordered macroporous silica spheres by evaporation-induced assembling template process”, Materials Letters 109 (2013) 257-260, Yang et al - эта технология является вариантом вышеописанных способов, в которых собирают "скелет" из полистирольных шариков, залитый предшественником оксида кремния, и затем матрицы из полистирольных шариков удаляют прокаливанием, получая макропористый оксид кремния.

"Мягкая" матричная формовка включает в себя использование растворимой или нерастворимой жидкости, которая внедряется в жидкий предшественник, такой как оксид кремния, в виде единственной жидкой фазы или 2-фазной эмульсии жидкость/жидкость, которая затем применяется для получения силикагеля. Макропоры образуются в получаемом силикагеле путем удаления жидкости, такого как пиролиз или прокаливание в инертной или окислительной атмосфере при высокой температуре. Литературные примеры этого типа технологии включают следующие:

Подход с растворимой жидкостью - ““Effects of aging and solvent exchange on pore structure of silica gels with interconnected macropores”, Journal of Non-Crystalline Solids 189, 1995, 66-76, Takahashi et al - эта статья описывает используемую в примерах в нашей патентной заявке технологию смешения раствора полимера с предшественником силикагеля, загустевания предшественника и, в процессе загустевания, разделения нижележащей фазы на силикагель и полимер - в случае это конкретной ссылки полиакриловая кислота. Полученное двухфазное твердое тело затем "нагревают" - получая макропористый оксид кремния;

Подход с растворимой жидкостью - “Synthesis and Textural Characterization of Mesoporous and Meso-/Macroporous Silica Monoliths Obtained by Spinodal Decomposition”, Inorganics 2016, 4, 9, Galarneau et al. Эта статья применяет оксиды полиэтилена в предшественнике силиказоля для получения макропористого оксида кремния, так как смешанный однофазный раствор полимера и фаза предшественника оксида кремния разделяются;

2-фазная эмульсия жидкость/жидкость, более конкретно мицеллы ПВА в предшественнике оксида кремния - “Ordered nanoporous silica with periodic 30-60 nm pores as an effective support for gold nanoparticle catalysts with enhanced lifetime”, J Am Chem Soc. 2010, 132, 9596-7, Fan et al - эта статья описывает применение особых смесей формующий полимер/ПВА, которые образуют мицеллы в загустевающем оксиде кремния, которые затем могут удаляться с помощью различных термических процессов, образуя оксид кремния с диапазоном мезо и макропор.

"Технология со связующим" включает в себя использование одного или нескольких связующих соединений, которые смешивают с, по меньшей мере, порошком мезопористого оксида кремния и возможно водой и затем формуют в твердое тело, потом удаляют, образуя оксид кремния с макропористой структурой. Исходный порошок оксида кремния может быть мезопористым или может включать в себя макропоры. Порошок оксида кремния может быть образован из силикагеля или пирогенного оксида кремния. Макропоры от связующего формируются, когда связующее удаляют из полученного твердого оксида кремния с помощью подходящей технологии, такой как пиролиз/прокаливание, например, в окислительной атмосфере при высокой температуре или путем экстракции растворителем. Порошок оксида кремния и связующее могут быть сформованы в твердое тело путем экструзии. Полученный размер пор может быть определен, например, по отношению частицы оксида кремния : вода : связующее. Вспомогательные связующие могут применяться или не применяться в данном способе.

Два примера использования связующих или формирующих агентов в приготовлении макропористых катализаторов с разными химическими свойствами носителя оксида кремния могут быть найдены в следующих ссылках:

US5137855 (W. R. Grace & Co) раскрывает использование разных количеств горючего связующего для получения экструдатов разных титаноксидных нанесенных катализаторов с разными уровнями макропористости и улучшенными каталитическими свойствами.

US 10022702 (IFP Energies Nouvelles) раскрывает использование разных количеств жидких или твердых порообразующих агентов в приготовлении частиц оксидноалюминиевых катализаторов, приготовленных коагуляцией порошков с последующей сушкой и прокаливанием.

В добавление к вышеуказанным технологиям также доступны другие технологии формирования катализаторов, которые не используют связующее.

Типичные способы формирования катализаторов, которые могут включать или включать в себя связующее, могут быть найдены в “Manual of Methods and Procedures for Catalyst Characterisation”, Pure and Applied Chemistry, Vol.67, 1257-1306, 1995, J. Haber, J.H. Block, and B. Delmon - они включают в себя распылительную сушку суспензии на основе порошка в жидкости, формирование шариков из золя или геля, введенного в горячее несмешивающееся масло ("падение в масло"), гранулирование смеси порошков разного размера, возможно содержащих связующие, таблетирование смеси порошков разного размера, возможно содержащих связующие, и экструдирование пасты порошков разного размера, возможно содержащих связующие.

Согласно второму аспекту настоящего изобретения обеспечивается способ получения катализатора согласно любому из аспектов, содержащий:-

(а) приготовление модифицированного оксида кремния путем модификации оксида кремния металлом модификатором, выбранным из Мg, B, Al, Ti, Zr и Hf,

(b) обработка модифицированного оксида кремния каталитическим щелочным металлом,

(с) введение макропор в оксид кремния до этапа (а), до этапа (b) или после этапа (b).

Предпочтительно, оксид кремния представляет собой силикагель или пирогенный оксид кремния, который включает в себя, по меньшей мере, мезопоры.

Предпочтительно, макропоры вводят в силикагель путем жесткого матричного формования, мягкого матричного формования, технологии со связующим или других технологий, таких как указано здесь.

Макропоры могут вводиться в оксид кремния, модифицированный оксид кремния или модифицированный оксид кремния, обработанный каталитическим щелочным металлом.

Понятно, что оксид кремния может иметь поры в макропористом интервале, а также мезопористом интервале до введения макропор на этапе (с).

Обычно оксид кремния находится в форме порошка до введения макропор с помощью подходящей технологии. Подходящая обработка порошка оксида кремния может включать в себя добавление, если требуется, технологических добавок, жидкостей и связующих к порошкообразному оксиду кремния с получением многофазной смеси частиц желаемого состава и реологии;

формирование тел или частиц оксида кремния, включая цилиндры, таблетки, экструдаты и структурированные экструдаты, но не ограничиваясь этим, с помощью методологий, включающих экструзию, коагуляцию, гранулирование и таблетирование, но не ограничиваясь этим;

последующая термическая обработка сформированных тел или частиц с получением тела пористого носителя, содержащего оксид кремния, с надлежащей величиной мезопористости и макропористости, установленной здесь.

Каталитический щелочной металл

В общем, каталитический щелочной металл представляет собой здесь адсорбат, адсорбированный на поверхности модифицированного кремнийоксидного носителя. Адсорбат может быть хемосорбирован или физадсорбирован на поверхность модифицированного кремнийоксидного носителя, обычно он является хемосорбированным.

Понятно, что каталитический щелочной металл здесь является иным металлом, чем металл модификатор. Предпочтительно, каталитический щелочной металл может быть выбран из одного или нескольких щелочных металлов. Обычно каталитический щелочной металл выбирают из цезия, калия или рубидия, более предпочтительно цезия.

Подходящим образом, каталитические щелочные металлы могут присутствовать в катализаторе в количестве, по меньшей мере, 1 моль/100 (кремний+любой металл модификатор) моль, более предпочтительно, по меньшей мере, 1,5 моль/100 (кремний+любой металл модификатор) моль, наиболее предпочтительно, по меньшей мере, 2 моль/100 (кремний+любой металл модификатор) моль, более предпочтительно, по меньшей мере, 3 моль/100 (кремний+любой металл модификатор) моль, наиболее предпочтительно, по меньшей мере, 3,5 моль/100 (кремний+любой металл модификатор) моль. Количество каталитического щелочного металла может быть до 10 моль/100 (кремний+любой металл модификатор) моль в катализаторе, более предпочтительно до 6 моль или 7,5 моль/100 (кремний+любой металл модификатор) моль, наиболее предпочтительно до 5 моль/100 (кремний+любой металл модификатор) моль в катализаторе.

Предпочтительно, количество каталитического щелочного металла в катализаторе находится в интервале 1-10 моль/100 (кремний+любой металл модификатор) моль, более предпочтительно 2-8 моль/100 (кремний+любой металл модификатор) моль, наиболее предпочтительно 2,5-6 моль/100 (кремний+любой металл модификатор) моль в катализаторе.

Альтернативно, катализатор может иметь масс.% каталитического щелочного металла в интервале от 1 до 22 масс.% в катализаторе, более предпочтительно от 4 до 18 масс.%, наиболее предпочтительно 5-13 масс.%.

Соответственно, мольное отношение каталитический щелочной металл : металл модификатор обычно составляет, по меньшей мере, 1,4 или 1,5:1, предпочтительно находится в интервале от 1,4 до 5:1, например от 1,5 до 4,0:1, особенно от 1,5 до 3,6:1. В общем, каталитический щелочной металл находится здесь в избытке от того, что требуется для нейтрализации металла модификатора.

Предпочтительно, каталитический щелочной металл присутствует в интервале 0,5-7,0 моль/моль металла модификатора (если присутствует), более предпочтительно 1,0-6,0 моль/моль, наиболее предпочтительно 1,5-5,0 моль/моль металла модификатора.

Если не указано иное, количества щелочного металла или щелочного металла в катализаторе относятся к иону щелочного металла, а не соли.

Подходящим образом, каталитический щелочной металл может вводиться в кремнийоксидный носитель с помощью любого способа, известного в технике, такого как пропитка или адсорбция, согелеобразование или осаждение из газовой фазы с каталитическим металлом.

Количества каталитического металла в катализаторе в мол.% или масс.% могут быть определены путем надлежащего отбора образцов и получения среднего для таких образцов. Обычно отбирают 5-10 образцов конкретной партии катализатора, и количества щелочного металла определяют и усредняют, например, с помощью ХRF, атомно-абсорбционной спектроскопии, нейтронно-активационного анализа, ионно-плазменного масс-спектрометрического (IСРМS) анализа или ионно-плазменной атомно-эмиссионной спектроскопии (IСРАЕS).

Модификация кремнийоксидного носителя - металл модификатор

Оксид кремния данного изобретения может быть обеспечен в виде когеля оксида металла модификатора и оксида кремния или в виде модифицированного оксида кремния с металлом модификатором, адсорбированным на поверхности оксида кремния.

Обычно, металл модификатор адсорбирован на поверхности носителя силикагеля. Обычно, упомянутый металл модификатор присутствует на поверхности модифицированного носителя силикагеля в форме частиц оксида металла. Оксид металла модификатора может быть распределен по матрице оксида кремния, также как по его поверхности.

Обычно модифицированные силикагели получают с помощью подходящей реакции адсорбции. Адсорбция подходящих соединений металлов на силикагель, такой как ксерогель оксида кремния, с образованием модифицированного силикагеля, имеющего частицы подходящего металла модификатора, является подходящей технологией.

Обычно, когда металл модификатор добавляют в виде адсорбата, его можно добавлять в виде моно- или диядерного соединения металла модификатора. Было обнаружено, что регулирование ядерности частиц металла модификатора является неожиданно выгодным, так как это помогает регулировать окрестности соседних частиц металла модификатора на оксиде кремния.

Обычно соединение металла модификатора является комплексом, и лиганды в координационной сфере данного соединения имеют обычно достаточный размер, чтобы предотвращать дальнейшую олигомеризацию металла модификатора и/или существенное увеличение ядерности комплекса до и/или после адсорбции. Обычно может быть приемлемо увеличение ядерности до димеров. Обычно комплекс металла модификатора является органическим комплексом с одним или несколькими органическими полидентатными хелатными лигандами, или альтернативно комплексом со стерически объемистыми монодентатными лигандами, эффективно стабилизирующими ядерность.

Обычно, по меньшей мере, 25% упомянутого металла модификатора до или после прокаливания присутствует на носителе в форме моно- или диядерных частиц модификатора. Соответственно, обычно, по меньшей мере, 25% упомянутого металла модификатора присутствует на носителе в форме частиц металла модификатора, происходящих из моно- или диядерных соединений металла.

Обычно моно- или диядерный металл модификатор контактирует с кремнийоксидным носителем в виде моно- или диядерного соединения металла модификатора в растворе, вызывая адсорбцию упомянутого металла модификатора на носителе.

Обычно соединение металла модификатора является моноядерным или диядерным, например, моноядерным.

Преимущественно было обнаружено, что, когда металл модификатор вводят в мультимодальный оксид кремния из вышеуказанных аспектов настоящего изобретения, имеет место уменьшенная скорость спекания поверхности катализатора во время получения α,β-ненасыщенных карбоновых кислот или сложных эфиров. Добавление металла модификатора предотвращает спекание и потерю площади мезопористой поверхности. Комбинация металла модификатора, предотвращающего спекание мезопор, и присутствия макропористой структуры позволяет сохранять открытую структуру пор, что позволяет диффузию исходных материалов сквозь таблетку катализатора и выделение продуктов и побочных продуктов с поверхностей катализатора внутри таблетки катализатора, что снижает образование "тяжелых" побочных продуктов, образующихся за счет нежелательных реакций соединения. Это выгодное объединение приводит к улучшенной селективности реакции в продукты. Обычно металл модификатор выбирают из циркония, гафния и/или титана.

Обычно данное соединение металла является комплексом, который содержит два или больше хелатных лиганда, предпочтительно 2, 3 или 4 хелатных лиганда. Хелатные лиганды здесь могут быть би-, три-, тетра- или полидентатными. Однако также возможно, что данное соединение включает объемистые монодентатные лиганды, которые также эффективны в эффективном экранировании, как установлено здесь, металлов модификаторов на поверхности оксида кремния.

Обычно комплекс металла является четырехкоординационным, пятикоординационым, шестикоординационным, семикоординационным или восьмикоординационным.

Преимущественно, размер лигандов в координационной сфере соединения металла модификатора, такой как размер хелатных лигандов, заставляет металл модификатор быть более дисперсным, чем такой же металл модификатор с простым противоионом, таким как нитрат, ацетат или оксинитрат. Было обнаружено, что адсорбция меньшей соли металла приводит к образованию кластеров металла модификатора при последующей термической обработке или прокаливании, что, в свою очередь, снижает селективность катализатора и снижает устойчивость катализатора к спеканию.

В некоторых вариантах осуществления данного изобретения металл модификатор представляет собой адсорбат, адсорбированный на поверхности кремнийоксидного носителя катализатора. Адсорбат может быть хемосорбированным или физадсорбированным на поверхности кремнийоксидного носителя в виде его соединения, обычно он хемосорбирован.

Подходящие хелатные лиганды могут быть нелабильными лигандами, возможно выбранными из молекул с одиночной парой, содержащей атомы кислорода или азота, способной образовывать 5 или 6 членные кольца с атомом металла модификатора. Примеры включают в себя дионы, диимины, диамины, диолы, дикарбоновые кислоты или их производные, такие как сложные эфиры, или молекулы, имеющие две разные подобные функциональные группы, и в любом случае с соответствующим N или О и N или О атомами, разделенными 2 или 3 атомами так, чтобы образовывать 5 или 6 членный цикл. Примеры включают в себя пентан-2,4-дион, сложные эфиры 3-оксомасляной кислоты с алифатическими спиртами, содержащими 1-4 атомов углерода, такие как этил-3-оксобутират, пропил-3-оксобутират, изопропил-3-оксобутират, н-бутил-3-оксобутират, трет-бутил-3-оксобутират, гептан-3,5-дион, 2,2,6,6-тетраметил-3,5-гептандион, 1,2-этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,3- бутандиол, 1,2-бутандиол, 1,2-диаминэтан, этаноламин, 1,2-диамин-1,1,2,2-тетракарбоксилат, 2,3-дигидрокси-1,4-бутандиоат, 2,4-дигидрокси-1,5-пентандиоат, соли 1,2-дигидроксибензол-3-5-дисульфоната, диэтилентриаминпентауксусная кислота, нитролотриуксусная кислота, N-гидроксиэтилэтилендиаминтриуксусная кислота, N-гидроксиэтилиминодиуксусная кислота, N, N-дигидроксиэтилглицин, щавелевая кислота и ее соли. Пентан-2,4-дион, гептан-3,5-дион, 2,2,6,6-тетраметил-3,5-гептандион, этил-3-оксобутират и трет-бутил-3-оксобутират являются наиболее предпочтительными. Меньшие бидентатные хелатные лиганды, имеющие всего, например, меньше чем 10 атомов углерода и/или гетероатомов, дают небольшие образуемые комплексы, которые могут позволять более высокие концентрации осаждения на поверхности оксида кремния по сравнению с большими лигандами. Соответственно, моноядерный или биядерный источник металла модификатора здесь может быть в форме комплексов металла модификатора с такими меньшими хелатными лигандами, предпочтительно с, по меньшей мере, одним таким лигандом. Такие соединения могут включать в себя лабильные лиганды, такие как лиганды растворителя, например, в спиртовом растворителе алкоксидные лиганды, такие как этоксид или пропоксид и др.

Хелатный лиганд обычно является нелабильным лигандом. Под нелабильным лигандом подразумевается лиганд, который координирован к металлу модификатору и не удаляется при адсорбции металла модификатора на поверхности оксида кремния. Соответственно, нелабильный лиганд обычно координируется к металлу модификатору в растворе до обработки поверхности оксида кремния металлом модификатором. Во избежание неясности, нелабильный лиганд обычно удаляет путем подходящей обработки поверхности оксида кремния после адсорбции металла модификатора.

Размер хелатных лигандов выбирают так, чтобы отделять атомы металла модификатора от поверхности оксида кремния, чтобы предотвращать их объединение во время получения катализатора.

Альтернативно можно использовать комплексы металла модификатора с объемистыми монодентатными лигандами, чтобы предотвращать олигомеризацию комплексов металлов. Типичные лиганды, используемые в упомянутых комплексах, включают в себя алкоксиды с подходящими органическими группами, такие как трет-бутоксид или 2,6-ди-трет-бутилфеноксид, амиды с подходящими органическими группами, такие как диалкиламиды (метил, этил и более высокие линейные и разветвленные алкильные группы, а также бис(триметилсилиламидо)комплексы), и алкильные лиганды с подходящими органическими группами, такие как 2,2-диметилпропил(неопентил) лиганды, но не ограничиваются этим.

Обычно кремнийоксидный носитель имеет изолированные силанольные группы, и при контакте кремнийоксидного носителя с частицами металла модификатора металл модификатор адсорбируется на поверхности кремнийоксидного носителя посредством реакции с упомянутыми силанольными группами.

Предпочтительно, адсорбированные или сожелатинизированные катионы металла модификатора достаточно отделены друг от друга соединением металла модификатора, по существу предотвращая его олигомеризацию во время последующих этапов обработки, таких как пропитка каталитическим металлом или, возможно, последующее прокаливание, более предпочтительно его ди-, три- или олигомеризацию с соседними катионами металла модификатора.

Обычно носитель содержит частицы упомянутого металла модификатора в количестве >0,025 на нм2, более предпочтительно в количестве от 0,05, наиболее предпочтительно в количестве от 0,1 частиц на нм2.

Обычно, по меньшей мере, 30%, например, по меньшей мере, 35%, более предпочтительно, по меньшей мере, 40%, например, по меньшей мере, 45%, наиболее удобно, по меньшей мере, 50%, например, по меньшей мере, 55%, например, по меньшей мере, 60% или 65%, и наиболее предпочтительно, по меньшей мере, 70%, например, по меньшей мере, 75% или 80%, более типично, по меньшей мере, 85%, наиболее типично, по меньшей мере, 90%, особенно, по меньшей мере, 95% металла модификатора в комплексе металла модификатора составляют моноядерные и/или диядерные соединения металла модификатора, когда комплекс взаимодействует с носителем, вызывая адсорбцию упомянутого комплекса на носителе. Соответственно, количество моноядерного и/или диядерного металла модификатора на поверхности оксида кремния может быть с такими уровнями.

Предпочтительно, кремнийоксидный носитель сушат и/или прокаливают перед обработкой металлом модификатором.

Соответственно, металл модификатор может вводиться в носитель в виде источника катиона, более предпочтительно раствора соединений упомянутого металла модификатора, так что данные соединения находятся в растворе, когда контактируют с носителем, вызывая адсорбцию на носителе.

Обычно растворителем для упомянутого раствора является вода или иной чем вода растворитель.

Обычно растворитель является органическим растворителем, таким как толуол или гептан. Кроме того, растворитель может быть алифатическим или ароматическим растворителем. Также растворитель может быть хлорированным растворителем, таким как дихлорметан. Более типично, растворитель является алифатическим спиртом, обычно выбранным из С1-С6 спиртов, таких как метанол, этанол, пропанол, изопропанол, бутанолы, пентанолы и гексанолы, более типично метанол, этанол или пропанолы.

Примеры подходящих источников катиона металла включают в себя неорганические и органические комплексы, такие как цирконий(пентан-2,4-дион)4, цирконий(этил-3-оксобутаноат)4, цирконий(гептан-3,5-дион)4, цирконий(2,2,6,6-тетраметилгептан-3,5-дион)4, цирконий(пропоксид)(пентан-2,3-дион)3, цирконий(пропоксид)3(2,2,6,6-тетраметилгептан-3,5-дион), (цирконий(Оt-бутил)3(t-бутил-3-оксобутаноат), (цирконий(Оt-бутил)2(t-бутил-3-оксобутаноат)2, и соли металлов, такие как хлорид циркония (IV), карбонат циркония (IV), перхлорат циркония (IV), нитрат циркония (IV), оксинитрат циркония (IV), оксисульфат циркония (IV), лактат циркония (IV), тетраацетат циркония (IV) и оксихлорид циркония (IV).

Примеры подходящих источников катионов металлов включают в себя органические комплексы, такие как теракис(метоксид) титана, теракис(этоксид) титана, теракис(н-пропоксид) титана, теракис(i-пропоксид) титана, теракис(н-бутоксид) титана, теракис(t-бутоксид) титана, теракис(2-этилгексилоксид) титана, бис(ацетилацетонат)оксид титана, бис(2,2,6,6-тетраметил-3,5-гептандионат)оксид титана, (триэтаноламинато)изопропоксид титана, бис(триэтаноламин)диизопропоксид титана, тетракис(диэтиламид) титана, тетракис(этилметиламид) титана, тетракис(диметиламид) титана, тетракис(неопентил) титана, бис(аммоний лактат)дигидроксид титана (IV), и соли металлов, такие как оксисульфат титана (IV), оксинитрат титана (IV), окси хлорид титана (IV), хлорид титана (IV), карбонат титана (IV), перхлорат титана (IV), нитрат титана (IV), лактат титана (IV), тетраацетат титана (IV).

Источник катиона металла может быть обеспечен в виде органического комплекса.

В одном варианте осуществления источник катиона металла обеспечивается в виде раствора одного или нескольких из ацетилацетоната циркония (IV), (тетракис(2,4-пентандионато-О, О) циркония), цирконий(гептан-3,5-дион)4, цирконий(2,2,6,6-тетраметил-3,5-гептандион)4, этил-3-оксобутаноат циркония (IV), t-бутил-3-оксобутаноат циркония (IV) или i-пропил-3-оксобутаноат циркония (IV) в одном растворителе из метанола, этанола, изопропанола, пропанола, бутанола, изобутанола или 2-бутанола.

Предпочтительно, после адсорбции металла модификатора на кремнийоксидном носителе растворитель удаляют испарением.

Возможно, модифицированный кремнийоксидный носитель прокаливают, чтобы удалить любые лиганды или другую органику из модифицированного носителя.

Когда металл модификатор присутствует в носителе в форме согеля, модифицированный кремнийоксидный носитель представляет собой согель оксид кремния - оксид металла модификатора. В таких вариантах осуществления металл модификатор обычно вводят в равномерной дисперсии по структуре оксид кремния - оксид металла модификатора.

Обычно металл модификатор, адсорбат или согель, присутствует в моноядерных или диядерных оксидных частицах. Обычно, когда металл модификатор добавляют в виде адсорбата, его можно добавлять в виде моно- или диядерного соединения металла модификатора.

Обычно металл модификатор, когда присутствует, равномерно диспергирован по поверхности кремнийоксидного носителя или равномерно диспергирован по структуре оксид кремния - оксид металла модификатора.

Во избежание неопределенности, металлы модификаторы на кремнийоксидном носителе катализатора согласно настоящему изобретению относятся к таким металлам модификаторам, как магний, бор, алюминий, титан, цирконий и гафний, не к оксиду кремния.

Предпочтительно, количество металла модификатора, присутствующего в модифицированном оксиде кремния или катализаторе, может быть до 7,6×10-2 моль/моль оксида кремния, более предпочтительно до 5,9×10-2 моль/моль оксида кремния, наиболее предпочтительно до 3,5×10-2 моль/моль оксида кремния. Обычно количество такого металла составляет от 0,067×10-2 до 7,3×10-2 моль/моль оксида кремния, более предпочтительно от 0,13×10-2 до 5,7×10-2 моль/моль оксида кремния и наиболее предпочтительно от 0,2×10-2 до 3,5×10-2 моль/моль оксида кремния. Обычно количество присутствующего металла модификатора составляет, по меньшей мере, 0,1×10-2 моль/моль оксида кремния, более предпочтительно, по меньшей мере, 0,15×10-2 моль/моль оксида кремния и наиболее предпочтительно, по меньшей мере, 0,25×10-2 моль/моль оксида кремния.

Предпочтительно, количество %масс./масс. металла модификатора будет зависеть от металла, но может быть до 20%масс./масс. модифицированного кремнийоксидного носителя, более предпочтительно до16%масс./масс., наиболее предпочтительно до 11%масс./масс. Обычно количество металла модификатора составляет 0,02-20%масс./масс. модифицированного кремнийоксидного носителя, более предпочтительно 0,1-15%масс./масс. и наиболее предпочтительно 0,15-10%масс./масс. Обычно количество металла модификатора составляет, по меньшей мере, 0,02%масс./масс., например 0,25%масс./масс модифицированного кремнийоксидного носителя, например 0,4%масс./масс., по меньшей мере, 0,5%масс./масс., наиболее типично, по меньшей мере, 0,75%масс./масс.

Количества оксидов металла конкретных типов в катализаторе/носителе определяют с помощью ХRF, атомно-абсорбционной спектроскопии, нейтронно-активационного анализа, ионно-плазменного масс-спектрометрического (IСРМS) анализа или ионно-плазменной атомно-эмиссионной спектроскопии (IСРАЕS).

Катализатор

Обычно катализатор данного изобретения может быть в любой подходящей форме. Типичные варианты осуществления находятся в форме дискретных частиц. Обычно при использовании катализатор находится в форме неподвижного слоя катализатора. Альтернативно, катализатор может быть в форме псевдоожиженного слоя катализатора. Другой альтернативой является монолитный реактор.

Когда катализаторы используются в форме неподвижного слоя, желательно, когда нанесенный катализатор сформирован в гранулы, агрегаты или оформленные единицы, например, сферы, цилиндры, кольца, седла, звездочки, многолепестковые гранулы, приготовленные путем гранулирования или экструзии, обычно с максимальными и минимальными размерами в интервале от 1 до 10 мм, более предпочтительно со средним размером больше чем 2 мм, например больше чем 2,5 или 3 мм. Катализаторы также эффективны в других формах, например, порошки или маленькие шарики таких же размеров, как указано. Когда катализаторы используют в форме псевдоожиженного слоя, желательно, когда частицы катализатора имеют максимальный и минимальный размер в интервале 10-500 мкм, предпочтительно 20-200 мкм, наиболее предпочтительно 20-100 мкм.

Количества каталитического и модифицирующего металла

Полное содержание металла в катализаторе составляет, по меньшей мере, 80%масс. каталитического щелочного металла и металла модификатора, описанных здесь. Обычно полное содержание металла в катализаторе составляет, по меньшей мере, 85%масс. каталитического щелочного металла и металла модификатора, описанных здесь, более типично, по меньшей мере, 90%масс., еще более типично, по меньшей мере, 95%масс., наиболее типично, по меньшей мере, 99%масс., особенно, по меньшей мере, 99,5%масс., например, по меньшей мере, 99,9%масс.

Исключение вольфрама/сурьмы/ванадия/висмута

Катализатор согласно настоящему изобретению, описанный выше, может почти не содержать, может практически не содержать или может вообще не содержать вольфрама, и/или сурьмы, и/или ванадия, и/или висмута, и/или металла 3 группы, и/или металла группы 8, 9 или 10, и/или металла группы 13, и/или металла группы 14. Вольфрам и/или сурьма, и/или ванадий, и/или висмут, и/или металл 3 группы, и/или металл группы 8, 9 или 10, и/или металл группы 13, и/или металл группы 14 может присутствовать в следовых количествах вследствие неизбежного загрязнения из окружающей среды. Под выражением "почти не содержит" авторы понимают катализаторы и носители, содержащие меньше чем 1000 частей на миллион (ч/млн) вольфрама, и/или сурьмы, и/или ванадия, и/или висмута, и/или металла 3 группы, и/или металла группы 8, 9 или 10, и/или металла группы 13, и/или металла группы 14. Под выражением " практически не содержит" авторы понимают катализаторы и носители, содержащие меньше чем 100 ч/млн вольфрама, и/или сурьмы, и/или ванадия, и/или висмута, и/или металла 3 группы, и/или металла группы 8, 9 или 10, и/или металла группы 13, и/или металла группы 14, и под выражением " вообще не содержит" авторы понимают катализаторы и носители, содержащие меньше чем 200 частей на миллиард (ч/млрд) вольфрама и/или сурьмы, и/или ванадия, и/или висмута, и/или металла 3 группы, и/или металла группы 8, 9 или 10, и/или металла группы 13, и/или металла группы 14.

В термин "металл группы 3" авторы включают металлы Sс, Y и ряд лантаноидов и актиноидов. Предпочтительно, данные металлы выбирают из Lа или Се. Во избежание ошибок, ссылка на металл группы 3 здесь относится к современной номенклатуре ЮПАК. Следовательно, группу 3 следует брать, включая группу переходных металлов IIIВ и блоки лантаноидов и актиноидов согласно старым номенклатурным схемам.

В термин "металл группы 8, 9 или 10" авторы включают такие металлы, как Ni, Рd, Рt и Оs. Предпочтительно, металлом является Рt. Во избежание ошибок, ссылка на металл группы 8, 9 или 10 здесь относится к современной номенклатуре ЮПАК. Следовательно, группу 8, 9 или 10 следует брать, включая группу переходных металлов VIII согласно старым номенклатурным схемам.

В термин "металл группы 13" авторы включают такие металлы, как В, Аl, Gа, In и Тl. Предпочтительно, металлом является Аl. Во избежание ошибок, ссылка на металл группы 13 здесь относится к современной номенклатуре ЮПАК. Следовательно, группу 13 следует брать, включая основную группу III, 3 или IIIА согласно старым номенклатурным схемам.

В термин "металл группы 14" авторы включают такие металлы, как Gе, Sn и Рb. Предпочтительно, металлом является Sn. Во избежание ошибок, ссылка на металл группы 14 здесь относится к современной номенклатуре ЮПАК. Следовательно, группу 14 следует брать, включая основную группу IV, 4 или IVА согласно старым номенклатурным схемам.

Силанолы

Концентрация силанольных групп на кремнийоксидном носителе может быть снижена до обработки соединениями металла модификатора путем прокаливающей обработки, химической дегидратации или других подходящих способов.

Подходящим способом обработки оксида кремния, чтобы обеспечить изолированные силанольные группы на требуемом уровне, является прокаливание. Однако также возможны другие технологии, такие как гидротермальная обработка или химическая дегидратация. US5583085 описывает химическую дегидратацию оксида кремния диметилкарбонатом или этилендикарбонатом в присутствии аминового основания. US4357451 и US4308172 описывают химическую дегидратацию путем хлорирования с помощью SОСl2 с последующим дехлорированием с помощью Н2 или RОН с последующей обработкой кислородом в сухой атмосфере.

Химическая дегидратация может обеспечивать удаление до 100% силанолов относительно минимума 0,7/нм2 путем термической обработки. Таким образом, в некоторых случаях химическая дегидратация может обеспечить большие пределы для контроля силанольных групп.

Термин изолированый силанол (также известный как одиночный силанол) хорошо известен в технике и отличает данные группы от вицинальных или геминальных, или внутренних силанолов. Подходящие способы определения доли изолированных силанолов включают в себя поверхностно-чувствительную инфракрасную спектроскопию и 1Н ЯМР или 31Si ЯМР.

Как упоминается, кремнийоксидный носитель может быть высушен или прокален перед обработкой источником катионов металла модификатора. Образованный модифицированный оксид кремния может, безотносительно к предыдущей сушке или прокаливанию, высушиваться или прокаливаться перед добавлением каталитического металла.

Оксид кремния может быть в форме мультимодального геля перед обработкой металлом модификатором. Гель может быть в форме гидрогеля, ксерогеля или аэрогеля перед началом модификации.

Мультимодальный кремнийоксидный носитель может быть ксерогелем, гидрогелем или аэрогелем. В одном варианте осуществления кремнийоксидный носитель является ксерогелем.

Общий способ

Специалисту будем понятно, что каталитический щелочной металл может добавляться к модифицированному оксиду кремния с помощью любого подходящего средства. Обычно, чтобы получить модифицированный кремнийоксидный катализатор, оксид кремния взаимодействует с каталитическим щелочным металлом.

Обычно, чтобы получить катализатор, кремнийоксидный носитель взаимодействует с кислотным, нейтральным или щелочным водным раствором, содержащим каталитический щелочной металл, такой как цезий, более типично каталитический щелочной металл находится в форме соли каталитического щелочного металла, наиболее типично кремнийоксидный носитель взаимодействует с щелочным водным раствором, содержащим каталитический щелочной металл, такой как цезий, в форме соли каталитического щелочного металла и основание. Альтернативно, носитель может взаимодействовать со смешивающимся с водой раствором соли каталитического щелочного металла в органическом растворителе. Предпочтительными растворителями являются спирты, такие как метанол, этанол, пропанол и изопропанол, предпочтительно метанол. Наиболее предпочтительным растворителем является метанол. Наиболее предпочтительно, каталитический щелочной металл добавляют в виде раствора соли в метаноле. Низкие уровни воды, обычно до 20%об., могут содержаться в данных растворах.

Обычно условия по температуре, времени контакта и рН во время этой стадии процесса получения катализатора таковы, чтобы позволять пропитку мультимодального кремнийоксидного носителя каталитическим щелочным металлом с образованием мультимодального кремнийоксидного нанесенного катализатора.

Типичные условия по температуре для этого этапа составляют 5-95°С, более типично 10-80 °С и наиболее типично 20-70°С. Температура для этого этапа может быть, по меньшей мере, 5°С, более типично, по меньшей мере, 10°С, наиболее типично, по меньшей мере, 20°С.

Типичные времена контакта между носителем и раствором, содержащим щелочной металла, для этого этапа могут быть 0,05-48 часов, более типично 0,1-24 часа, наиболее типично 0,5-18 часов. Время контакта может быть, по меньшей мере, 0,05 часа, более типично, по меньшей мере, 0,1 часа, наиболее типично, по меньшей мере, 0,5 часа.

Концентрация раствора соли каталитического металла для этого этапа зависит от большого числа факторов, включая предел растворимости соединения каталитического металла, желаемое содержание каталитического металла на носителе и способ добавления, включая количество жидкости, используемое для пропитки носителя, рН и выбор соединения каталитического металла. Концентрация раствора лучше всего определяется экспериментально.

Подходящие соли каталитических щелочных металлов для введения каталитического металла в общем могут быть выбраны из одной или нескольких солей из групп, состоящих из формиата, ацетата, пропионата, гидрокарбоната, хлорида, нитрата, гидроксида и карбоната, более типично гидроксида, ацетата или карбоната и наиболее типично гидроксида и/или карбоната. рН может регулироваться во время пропитки путем добавления аммиака с соединением металла или путем использования подходящего соединения каталитического металла, такого как формиат, карбонат, ацетат или гидроксид, более предпочтительно гидроксид или карбонат, во всех случаях, в одиночку ли, в комбинации или вместе с соответствующей карбоновой кислотой. Контроль рН в предпочтительных интервалах наиболее важен в конце пропитки, чтобы вызывать удовлетворительную адсорбцию. Наиболее типично, эти соли можно вводить, используя щелочной раствор соли. Если соль сама не является щелочной, то может добавляться подходящее основание, такое как гидроксид аммония. Так как гидроксидные соли являются основными по своей природе, смеси одной или нескольких из указанных солей с гидроксидной солью конкретного каталитического металла, такого как цезий, могут быть удобно приготовлены.

Специалисту будет понятно, что каталитический щелочной металл или металл модификатор настоящего изобретения может добавляться к кремнийоксидному носителю с помощью любого подходящего средства. Каталитический металл или металл модификатор может закрепляться, например прокаливанием, на носителе после осаждения металла на носитель.

Обычно сушка кремнийоксидного носителя достигается путем надлежащих способов, известных специалисту, таких как сушильный шкаф или печь.

Обычно катализатор содержит 0,01-25%масс./масс. воды, более типично 0,1-15%масс./масс. воды и наиболее типично 0,5-5,0%масс./масс. воды.

Необязательно, кремнийоксидный нанесенный катализатор, содержащий каталитический металл, может сушиться или прокаливаться, способ прокаливания хорошо известен специалистам.

В некоторый случаях может быть необходимо прокаливать носитель, полученный на стадии модификации, при 200-1000°С, более типично 300-800°С, наиболее типично 350-600°С перед добавлением каталитического металла. В предпочтительном прокаливании носителя, образованного стадии модификации, температура составляет, по меньшей мере, 375°С, например 400°С. Атмосфера прокаливания обычно содержит некоторое количество кислорода, предпочтительно 1-30% кислорода и наиболее предпочтительно 2-20% кислорода, чтобы эффективно удалять органические остатки в виде диоксида углерода и воды. Время прокаливания типично может быть от 0,01 до 100 часов, предпочтительно 0,5-40 часов, наиболее предпочтительно 1-24 часа. В предпочтительных прокаливаниях катализатора температура составляет, по меньшей мере, 450°С, более предпочтительно, по меньшей мере, 475°С, наиболее предпочтительно, по меньшей мере, 500°С, особенно, по меньшей мере, 600°С, особенно свыше 700°С. Обычно температура прокаливания находится в интервале 400-1000°С, более типично 500-900°С, наиболее типично 600-850°С. Прокаленный носитель, такой как ксерогель, необходимо охлаждать до надлежащей температуры для пропитки.

Добавление каталитически активного металла можно выполнять с помощью вышеописанного способа или можно выполнять с помощью любого другого нормального способа, используемого для пропитки носителей катализаторов, таких как ксерогелевый носитель, например используя воду или растворитель, иной чем вода, такой как спирт, предпочтительно метанол, этанол, пропанол или изопропанол, или используя способ до появления влажности, где только достаточное количество растворителя добавляют к ксерогелевым носителям, чтобы заполнить поры ксерогелевого носителя. В этом случае концентрация каталитически активного металла может вычисляться так, чтобы вводить целевое количество каталитически активного металла в материал ксерогелевого носителя, а не обеспечивать избыток раствора низкой концентрации. Добавление каталитически активного металла может использовать любую предпочтительную методологию, известную в технике.

Сушка модифицированного оксида кремния перед прокаливанием может происходить в температурном интервале 20-200°С, более типично 30-180°М, наиболее типично 40-150°С. Сушка модифицированного оксида кремния перед прокаливанием может происходить при атмосферном или субатмосферном давлении в интервале 0,001-1,01 бар. Сушка модифицированного оксида кремния также может протекать в потоке инертного газа в неподвижном или псевдоожиженном слое. Времена сушки могут быть в интервале 0,1-24 часов, более типично 0,5-12 часов, наиболее типично от 1 до 6 часов.

Сушка при пониженном давлении при низких температурах или сушка в псевдоожиженном слое инертным газом могут быть подходящими технологиями.

Общие свойства

Адсорбаты из металла модификатора и каталитического щелочного металла в конечном катализаторе обычно являются частицами оксида металла.

Согласно третьему аспекту настоящего изобретения обеспечивается способ получения этиленово-ненасыщенной карбоновой кислоты или сложного эфира, обычно α,β-ненасыщенной карбоновой кислоты или сложного эфира, содержащий этапы взаимодействия формальдегида или его подходящего источника с карбоновой кислотой или сложным эфиром в присутствии катализатора и возможно в присутствии спирта, где катализатор является катализатором согласно первому или любому из других аспектов настоящего изобретения, заданным здесь.

Преимущественно, было обнаружено, что катализаторы, содержащие описанные здесь оксиды кремния и содержащие каталитический щелочной металл, являются замечательно эффективными катализаторами для получения α,β-ненасыщенной карбоновой кислоты или сложного эфира путем конденсации соответствующей кислоты или сложного эфира с источником метилена, таким как формальдегид.

Термин "его подходящий источник" в отношении формальдегида из третьего аспекта настоящего изобретения означает, что свободный формальдегид может либо формироваться in situ из источника в реакционных условиях, или данный источник может действовать как эквивалент свободного формальдегида в реакционных условиях, например, он может образовывать такие реакционные интермедиаты, как формальдегид, так что протекает эквивалентная реакция.

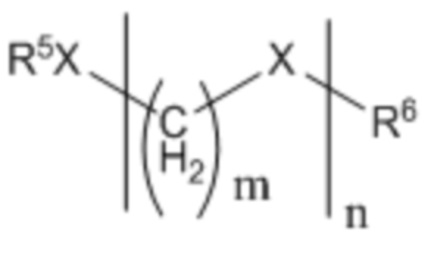

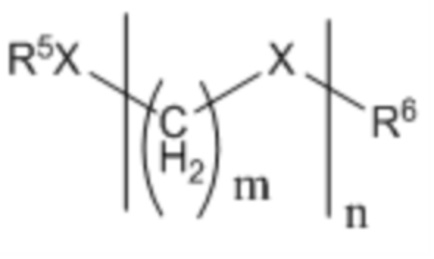

Подходящим источником формальдегида может быть соединение с формулой (I):

(I)

(I)

где R5 и R6 независимо выбирают из С1-С12 углеводородов или Н, Х обозначает О, n равно целому числу от 1 до 100, а m равно 1.

Обычно R5 и R6 независимо выбирают из С1-С12 алкила, алкенила или арила, заданных здесь, или Н, более предпочтительно С1-С10 алкила или Н, наиболее предпочтительно С1-С6 алкила или Н, особенно метила или Н. Обычно n является целым числом от 1 до 10, более предпочтительно от 1 до 5, особенно 1-3.

Однако могут быть использованы другие источники формальдегида, включая триоксан.

Следовательно, подходящий источник формальдегида также включает в себя равновесную композицию, которая может обеспечивать источник формальдегида. Примеры этого включают в себя диметоксиметан, триоксан, полиоксиметилены R1-О-(СН2-О)i-R2, где R1 и/или R2 обозначают алкильные группы или водород, i=1-100, параформальдегид, формалин (формальдегид, метанол, вода) и другие равновесные композиции, такие как смесь формальдегида, метанола и метилпропионата, но не ограничиваются этим.

Полиоксиметилены являются высшими формалями или полуформалями формальдегида и метанола СН3-О-(СН2-О)i-СН3 ("формаль-i") или СН3-О-(СН2-О)i-Н ("полуформаль-i"), где i=1-100, предпочтительно 1-5, особенно 1-3, или другие полиоксиметиленами с, по меньшей мере, одной неметильной терминальной группой. Следовательно, источником формальдегида также может быть полиоксиметилен с формулой R31-О-(СН2-О-)iR32, где R31 и R32 могут быть одинаковыми или разными группами, и, по меньшей мере, одна из них выбирается из С1-С10 алкильной группы, например R31=изобутил и R32=метил.

Обычно подходящий источник формальдегида выбирают из диметоксиметана, низших полуформалей формальдегида и метанола, СН3-О-(СН2-О)i-Н, где i=1-3, формалина или смеси, содержащей формальдегид, метанол и метилпропионат.

Обычно термин формалин означает смесь формальдегид:метанол:вода в отношении 25-65%:0,01-25%:25-70% по массе. Более типично, термин формалин означает смесь формальдегид:метанол:вода в отношении 30-60%:0,03-20%:35-60% по массе. Наиболее типично, термин формалин означает смесь формальдегид:метанол:вода в отношении 35-55%:0,05-18%:42-53% по массе.

Обычно смесь, содержащая формальдегид, метанол и метилпропионат, содержит меньше чем 5% воды по массе. Более предпочтительно, смесь, содержащая формальдегид, метанол и метилпропионат, содержит меньше чем 1% воды по массе. Наиболее предпочтительно, смесь, содержащая формальдегид, метанол и метилпропионат, содержит от 0,1 до 0,5% воды по массе.

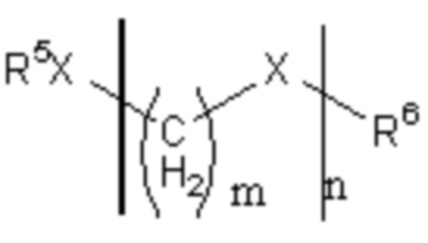

Согласно четвертому аспекту настоящего изобретения обеспечивается способ приготовления этиленово-ненасыщенной кислоты или сложного эфира, содержащий взаимодействие алкановой кислоты или сложного эфира с формулой R1-СН2-СООR3, с формальдегидом или подходящим источником формальдегида с формулой (I), указанной ниже:

(I)

(I)

где R5 означает метил, а R6 означает Н;

Х обозначает О;

m равно 1;

и n является любой величиной от 1 до 20, или любой их смесью;

в присутствии катализатора согласно любому аспекту настоящего изобретения и возможно в присутствии алканола; где R1 обозначает водород или алкильную группу с от 1 до 12, более предпочтительно от 1 до 8, наиболее предпочтительно от 1 до 4 атомами углерода, а R3 также независимо может быть водородом или алкильной группой с от 1 до 12, более предпочтительно от 1 до 8, наиболее предпочтительно от 1 до 4 атомами углерода.

Следовательно, настоящие изобретатели обнаружили, что катализаторы согласно настоящему изобретению позволяют удивительное улучшение селективности конденсации источника метилена, такого как формальдегид, с карбоновой кислотой или сложным алкильным эфиром, таким как метилпропионат, с образованием этиленово-ненасыщенных карбоновых кислот. Кроме того, образование тяжелых продуктов во время реакции конденсации значительно и удивительно снижено.

Соответственно, один конкретный способ, для которого обнаружено, что катализаторы настоящего изобретения являются очень выгодными, представляет собой конденсацию формальдегида с метилпропионатом в присутствии метанола с получением ММА.

В случае получения ММА катализатор обычно взаимодействует со смесью, содержащей формальдегид, метанол и метилпропионат.

Способ по третьему или четвертому аспекту данного изобретения особенно подходит для получения акриловых и алкакриловых кислот и их сложных алкилэфиров, в частности алкакриловых кислот и их сложных алкиловых эфиров, а также метилензамещенных лактонов. Пригодно, когда метилензамещенные лактоны включают в себя 2-метиленвалеролактон и 2-метиленбутиролактон из валеролактона и бутиролактона соответственно. Пригодно, когда (алк)акриловые кислоты и их сложные эфиры представляют собой (С0-8алк)акриловую кислоту или (С0-8алк)акрилаты, обычно из реакции соответствующей алкановой кислоты или ее сложного эфира с источником метилена, таким как формальдегид, в присутствии катализатора, пригодно получение метакриловой кислоты, акриловой кислоты, метилметакрилата, этилакрилата или бутилакрилата, более пригодно метакриловой кислоты или особенно метилметакрилата (ММА) из пропионовой кислоты или метилпропионата соответственно. Соответственно, при получении метилметакрилата или метакриловой кислоты предпочтительным сложным эфиром или кислотой с формулой R1-СН2-СООR3 является метилпропионат или пропионовая кислота соответственно, а предпочтительным алканолом, следовательно, является метанол. Однако понятно, что при получении других этиленово-ненасыщенных кислот или сложных эфиров предпочтительные алканолы или кислоты будут другими.

Реакция настоящего изобретения может быть периодической или непрерывной реакцией.

Типичные условия по температуре и манометрическому давлению в способе третьего или четвертого аспектов данного изобретения составляют от 100°С до 400°С, более предпочтительно от 200°С до 375°С, наиболее предпочтительно от 275 до 360°С; и/или от 0,001 МПа до 1 МПа, более предпочтительно от 0,03 МПа до 0,5 МПа, наиболее предпочтительно от 0,03 МПа до 0,3 МПа. Типичные времена пребывания для реагентов в присутствии катализатора составляют от 0,1 до 300 с, боле предпочтительно 1-100 с, наиболее предпочтительно 2-50 с, особенно 3-30 с.

Количество катализатора, используемого в способе получения продукта настоящего изобретения, не обязательно является критичным и будет определяться практичностью способа, в котором он применяется. Однако количество катализатора в общем выбирают так, чтобы обеспечивать оптимальную селективность и выход продукта, и приемлемую температуру работы. Тем не менее, специалисту будет понятно, что минимальное количество катализатора должно быть достаточным, чтобы осуществлять эффективный контакт поверхности катализатора с реагентами. Кроме того, специалисту будет понятно, что нет верхнего предела для количества катализатора относительно реагентов, но на практике он может определяться требуемым временем контакта и/или экономическими соображениями.

Относительное количество реагентов в способе третьего или четвертого аспектов данного изобретения может варьировать в широких пределах, но обычно мольное отношение формальдегида или его подходящего источника к карбоновой кислоте или сложному эфиру находится в интервале от 20:1 до 1:20, более предпочтительно от 5:1 до 1:15. Наиболее предпочтительное отношение будет зависеть от формы формальдегида и способности катализатора высвобождать формальдегид из формальдегидных частиц. Таким образом, высокореакционноспособные формальдегидные вещества, где один или оба из R31 и R32 в R31О-(СН2-О)iR32 представляют собой Н, требуют относительно низких отношений, обычно в этом случае мольное отношение формальдегида или его подходящего источника к карбоновой кислоте или сложному эфиру находится в интервале от 1:1 до 1:9. Когда ни R31, ни R32 не являются Н, например в СН3О-СН2-ОСН3 и в триоксане, наиболее предпочтительны более высокие отношения, обычно от 6:1 до 1:3.

Как упоминается выше, из-за источника формальдегида вода также может присутствовать в реакционной смеси. В зависимости от источника формальдегида может быть необходимо удалять некоторую или всю воду до катализа. Поддержание более низких уровней воды, чем в источнике формальдегида, может быть выгодно для каталитической эффективности и/или последующей очистки продуктов. Предпочтительно меньше чем 10%мол. воды в реакторе, более предпочтительно меньше чем 5%молю, наиболее предпочтительно меньше чем 2%мол.

Мольное отношение спирта к кислоте или сложному эфиру обычно находится в интервале от 20:1 до 1:20, предпочтительно от 10:1 до 1:10, наиболее предпочтительно от 5:1 до 1:5, например 1:1,5. Однако наиболее предпочтительное отношение будет зависеть от количества воды, подаваемой в катализатор с реагентами, плюс количество, получаемое при реакции, так что предпочтительное мольное отношение спирта ко всей воде в реакции будет, по меньшей мере, 1:1 и более предпочтительно, по меньшей мере, 2:1.

Реагенты третьего или четвертого аспекта могут подаваться в реактор независимо или после предварительного смешивания, и способ реакции может быть непрерывным или периодическим. Обычно, однако, применяют непрерывный способ.

Обычно способ третьего или четвертого аспекта настоящего изобретения выполняют, когда реагенты находятся в газовой фазе.

В еще одном аспекте данное изобретение распространяется на способ получения этиленово-ненасыщенной карбоновой кислоты или сложного эфира согласно любому из указанных здесь аспектов, содержащих этапы первоначального получения катализатора согласно любому из указанных здесь аспектов.

Определения

Применяемый здесь термин "алкил" означает, если не указано иное, С1-С12 алкил и включает в себя метильную, этильную, этенильную, пропильную, пропенильную, бутильную, бутенильную, пентильную, пентенильную, гексильную, гексенильную и гептильную группы, обычно алькильные группы выбирают из метильной, этильной, пропильной, бутильной, пентильной и гексильной, более типично метильной. Если не указано иное, алкильные группы могут быть, когда есть достаточное число атомов углерода, линейными или разветвленными, циклическими, ациклическими или частично циклическими/ациклическими, не замещенными, замещенными или заканчивающимися одним или несколькими заместителями, выбранными из галогена, циано, нитро, -OR19, -OC(O)R20, -C(O)R21, -C(O)OR22, -NR23R24, -C(O)NR25R26, -SR29, -C(O)SR30, -C(S)NR27R28, незамещенного или замещенного арила, или незамещенного или замещенного Het, где R19-R30 здесь и обычно здесь каждый независимо обозначают водород, галоген, незамещенный или замещенный арил, или незамещенный или замещенный алкил, или, в случае R21, галоген, нитро, циано и амино, и/или прерываются один или несколькими (обычно меньше чем 4) атомами кислорода, серы, кремния, или силано или диалкилсильконовыми группами, или их смесями. Обычно алкильные группы являются незамещенными, обычно линейными и обычно насыщенными.

Термин "алкенил" следует понимать как "алкил" за исключением того, что, по меньшей мере, одна углерод-углеродная связь в нем является ненасыщенной, и соответственно данный термин относится к С2-С12 алкенильным группам.

Термин "алк" или подобные следует, в отсутствие противоположной информации, понимать согласно вышеприведенному определению "алкил" за исключением того, что "С0 алк" означает незамещенный алкилом.

Применяемый здесь термин "арил" включает в себя пяти-десятичленные, обычно пяти-восьмичленные, карбоциклические ароматические или псевдоароматические группы, такие как анионы фенил, циклопентадиенил и инденил и нафтил, которые могут быть незамещенными или замещенными одним или несколькими заместителями, выбранными из незамещенного или замещенного арила, алкила (которые сами могут быть незамещенными или замещенными, или терминальными, как определено здесь), Het (которые сами могут быть незамещенными или замещенными, или терминальными, как определено здесь), галогена, циано, нитро, OR19, OC(O)R20, C(O)R21, C(O)OR22, NR23R24, C(O)NR25R26, SR29, C(O)SR30 или C(S)NR27R28, где R19-R30 каждый независимо обозначают водород, незамещенный или замещенный арил или алкил (где алкильная группа сама может быть незамещенной или замещенной, или терминальной, как определено здесь), или, в случае R21, галоген, нитро, циано или амино.

Применяемый здесь термин "галоген" означает хлор, бром, йод или фтор группу, обычно хлор или фтор.

Применяемый здесь термин "Неt" включает в себя четырех-двенадцатичленные, обычно четырех-десятичленные кольцевые системы, кольца которых содержат один или несколько гетероатомов, выбранных из азота, кислорода, серы и их смесей, и кольца которых не содержат или содержат одну или несколько двойных связей или могут быть неароматическими, частично ароматическими или полностью ароматическими по природе. Кольцевые системы могут быть моноциклическими, бициклическими или конденсированными. Каждая "Неt" группа, указанная здесь, может быть незамещенной или замещенной одним или несколькими заместителями, выбранными из галогена, циано, нитро, оксо, алкила (где алкильная группа сама может быть незамещенной или замещенной, или терминальной, как определено здесь), -OR19, -OC(O)R20, -C(O)R21, -C(O)OR22, -N(R23)R24, -C(O)N(R25)R26, -SR29, -C(O)SR30 или -C(S)N(R27)R28, где R19-R30 каждый независимо обозначают водород, незамещенный или замещенный арил или алкил (где алкильная группа сама может быть незамещенной или замещенной, или терминальной, как определено здесь), или, в случае R21, галоген, нитро, циано или амино. Таким образом, термин "Неt" включает такие группы, как возможно замещенный азетинидил, пирролидинил, имидазолил, индолил, фуранил, оксазолил, изоксазолил, оксадиазолил, тиазолил, тиадиазолил, триазолил, оксатриазолил, тиатриазолил, пирадазинил, морфолинил, пиримидинил, пиразинил, хинолинил, изохинолинил, пиперидинил, пиразолил и пиперазинил. Замещение при Неt может быть у атома углерода Неt кольца или, когда возможно, у одного или нескольких гетероатомов.

"Неt" группы также могут быть в форме N оксида.

Подходящие возможные спирты для использования в каталитической реакции третьего и четвертого аспектов настоящего изобретения могут быть выбраны из: С1-С30 алканолов, включая ариловые спирты, которые могут быть замещены одним или несколькими заместителями, выбранными из алкила, арила, Неt, галогена, циано, нитро, OR19, OC(O)R20, C(O)R21, C(O)OR22, NR23R24, C(O)NR25R26, C(S)NR27R28, SR29 или C(O)SR30, заданных здесь. Высокопредпочтительными алканолами являются С1-С8 алканолы, такие как метанол, этанол, пропанол, изопропанол, изобутанол, трет-бутиловый спирт, фенол, н-бутанол и хлоркаприловый спирт, особенно метанол. Хотя моноалканолы наиболее предпочтительны, полиалканолы, обычно выбранные из ди-октаолов, таких как диолы, триолы, тетраолы и сахара, также могут быть использованы. Обычно такие полиалканолы выбирают из 1,2-этандиола, 1,3-пропандиола, глицерина, 1,2,4-бутантриола, 2-(гидроксиметил)-1,3-пропандиола, 1,2,6-тригидроксигексана, пентаэритрита, 1,1,1-три(гидроксиметил)этана, наннозы, сорбозы, галактозы и других сахаров. Предпочтительные сахара включают сахарозу, фруктозу и глюкозу. Особенно предпочтительными алканолами являются метанол и этанол. Наиболее предпочтительным алканолом является метанол. Количество спирта не является критичным. Обычно количества используют в избытке от количества этерифицируемого субстрата. Таким образом, спирт может служить в качестве реакционного растворителя, а также, если желательно, отдельные или другие растворители также могут быть использованы.

Термин старение описывается, например, в патентной заявке WО 2009/003722. Общие принципы старения описываются в The Chemistry of Silica: Solubility, Polymerisation, Colloid and Surface Properties and Biochemistry of Silica: by Ralph K Iler, 1979, John Wiley and Sons Inc., ISBN 0-471-02404-X, pages 358-364. Если эта стадия применяется, гидрогель затем снова промывают, чтобы удалить любые материалы, используемые в процессе старения, и доводят раствор до правильного рН для добавления каталитически активного металла, который зависит от выбора соли каталитически активного металла.

Применяемый здесь термин "пропитанный" включает в себя добавление каталитического щелочного металла, растворенного в растворителе, с получением раствора, который добавляют к ксерогелю или аэрогелю, так что раствор попадает в пустоты внутри упомянутого ксерогеля или аэрогеля. Данный термин также распространяется на замену жидкости гидрогеля подходящим растворителем и добавление каталитического щелочного металла в виде раствора в данный растворитель, вызывая массоперенос в гидрогель путем диффузии.

Кремнийоксидный носитель может обрабатываться с помощью моноядерного и/или диядерного металла модификатора посредством любой из различных технологий, известных специалисту в области формирования носителей. Кремнийоксидный носитель может контактировать с моноядерным или диядерным металлом модификатором таким образом, чтобы диспергировать металл модификатор по кремнийоксидному носителю. Обычно металл модификатор может равномерно распределяться по поверхности кремнийоксидного носителя. Предпочтительно, металл модификатор диспергируется по кремнийоксидному носителю путем адсорбции.

Применяемый здесь термин "адсорбция" или подобный в отношении металла модификатора или каталитического щелочного металла означает внедрение металла на поверхность кремнийоксидного носителя путем взаимодействия источника катиона металла с кремнийоксидным носителем путем хемосорбции или физадсорбции, обычно хемосорбции. Обычно добавление модификатора к кремнийоксидному носителю включает этапы: адсорбции источника катиона металла на кремнийоксидном носителе с формированием органического комплекса металла и сушки или прокаливания данного комплекса с превращением органических комплексов металла в частицы оксида металла. Обычно имеет место случайное распределение модификатора или каталитического щелочного металла по кремнийоксидному носителю.

Металл модификатор или частицы оксида металла модификатора в модифицированном кремнийоксидном носителе согласно настоящему изобретению относятся к металлу модификатору, не к кремнию или оксиду кремния. Аналогично, металл модификатор здесь не является таким же металлом, как каталитический щелочной металл.

Если не указано иное, количества модификатора или каталитического щелочного металла в катализаторе относятся к ионам модификатора или каталитического щелочного металла, а не к окружающим атомам.

Применяемый здесь термин "гель" также известен специалистам, но в случае сомнений может рассматриваться как твердая сеть, в которой диспергирована жидкость. Обычно гель является полимерной сетью, в которой диспергирована жидкость. Со-гель является термином, используемым, чтобы указать, что больше чем одно оригинальное химическое соединение/фрагмент внедрено в полимерную сеть, обычно оксид кремния и оксид металла или соль, такая как оксид циркония. Соответственно, со-гелеобразование означает здесь образование со-геля.

Таким образом, гель является золем, который был осажден. Гидрогель является описанным здесь гелем, в котором жидкостью является вода. Ксерогель является гелем, который был высушен, чтобы удалить жидкость. Аэрогель является гелем, в котором жидкость заменена газом и, следовательно, не подвергается такой же усадке, как ксерогель.

Термин начало означает здесь начало формирования модифицированного оксида кремния.

Применяемый здесь термин "частицы" в отношении металла относится к формированию металла модификатора на кремнийоксидном носителе. Хотя металл модификатор обычно образует часть сети, металл модификатор будет в форме дискретных остатков на кремнийоксидном субстрате. Термин моноядерный означает наличие единственного металлического центра и, в случае частиц на оксиде кремния, означает наличие формы моноядерной частицы, а термин диядерный следует понимать аналогично.

Будет понятно, что в кремнийоксидной сети частицы металла модификатора связаны с кремнийоксидной сетью, и поэтому термин моно- или диядерная частица является указателем на металл модификатор и окружающие его атомы, а не на атомы кремния сети или другие атомы металла модификатора, связанные с сетью, но, тем не менее, образующие часть отдельных, обычно несвязанных частиц.

% металла модификатора не имеет здесь единиц измерения, так как он относится к числу атомов металла на полное число таких атомов. Будет понятно, что данные частицы могут иметь форму немоно- или диядерных кластеров, но эти кластеры все еще состоят из атомов металла модификатора.

Термин "поверхность" применяемый здесь в отношении кремнийоксидного носителя, если не указано иное, включает в себя поверхность оксида кремния внутри пор оксида кремния, в частности внутри его макро- и мезо пор.

Варианты осуществления данного изобретения будут теперь определены посредством ссылки на сопровождающие примеры и фигуры, где:

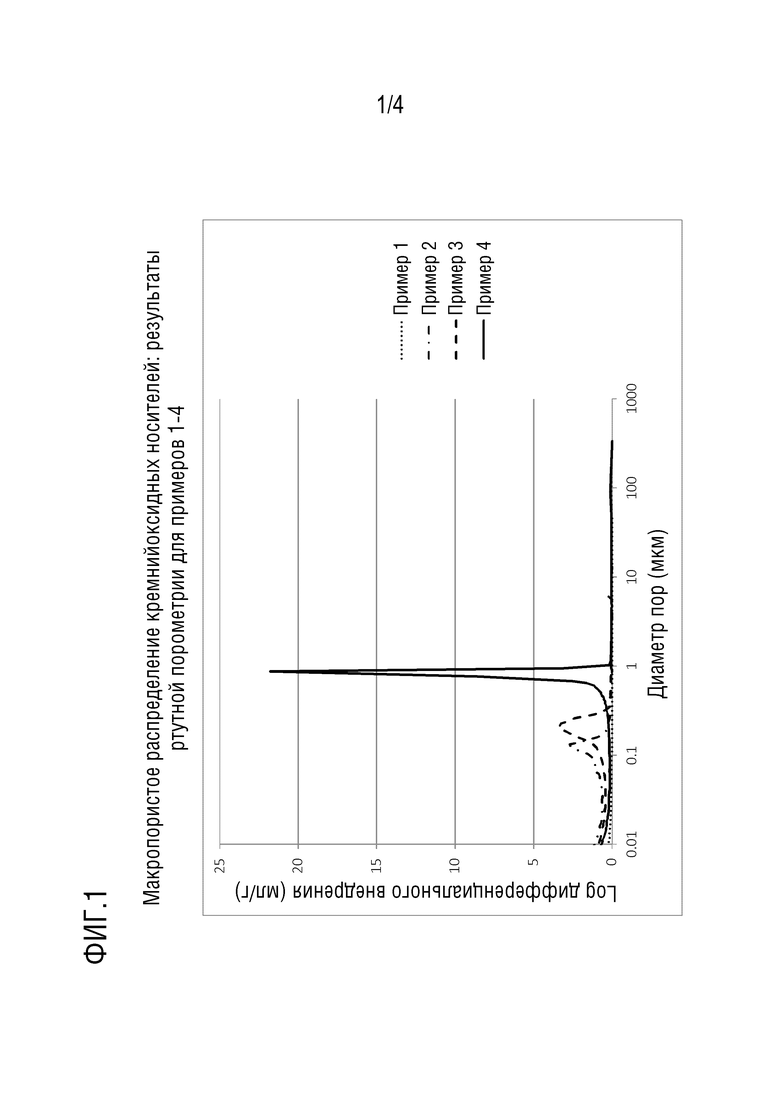

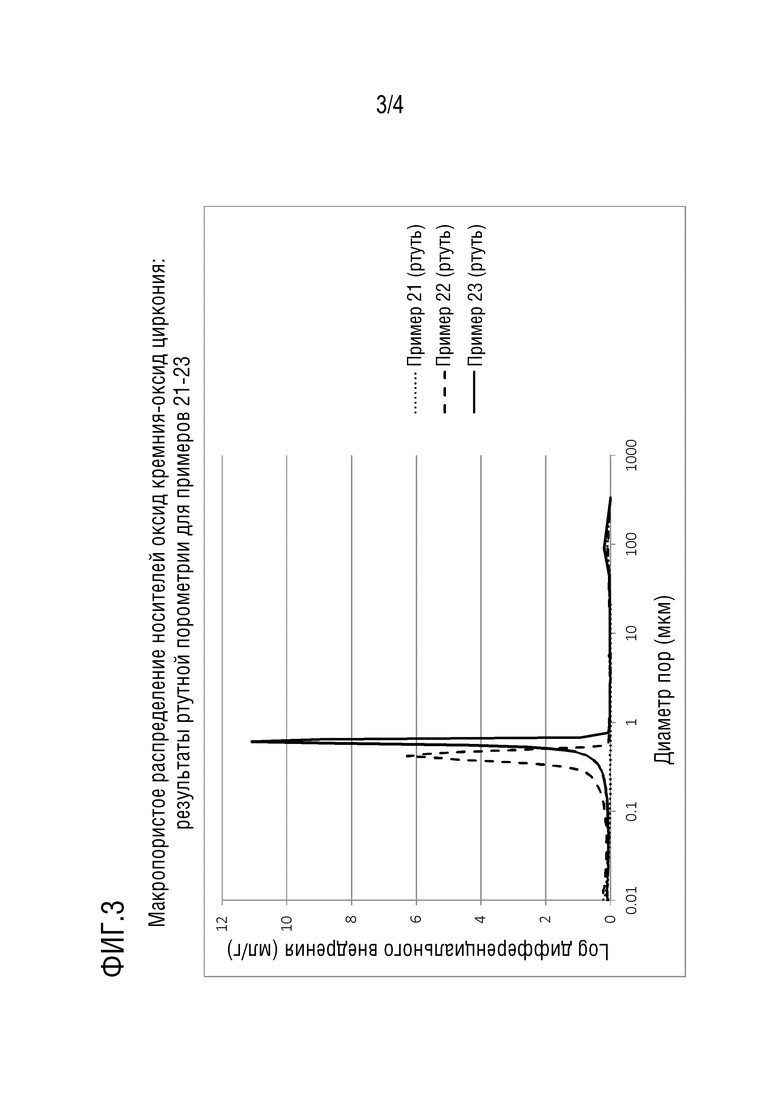

Фигура 1 показывает результаты ртутной порометрии для выбранных примеров;

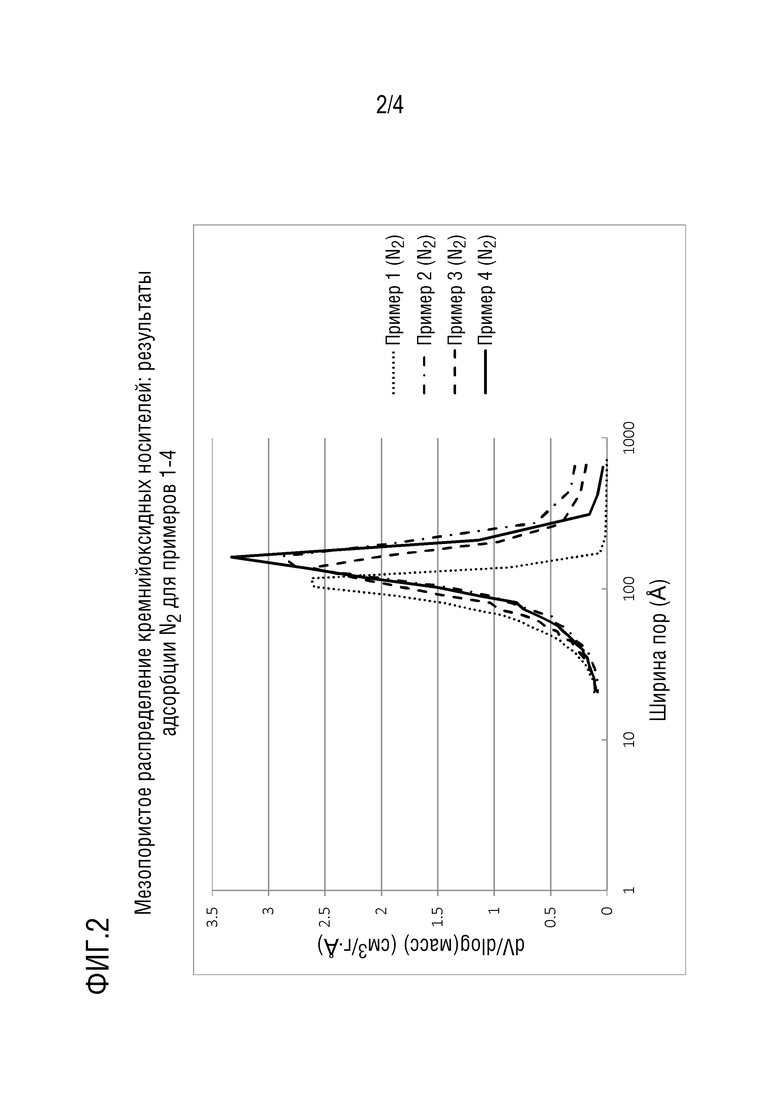

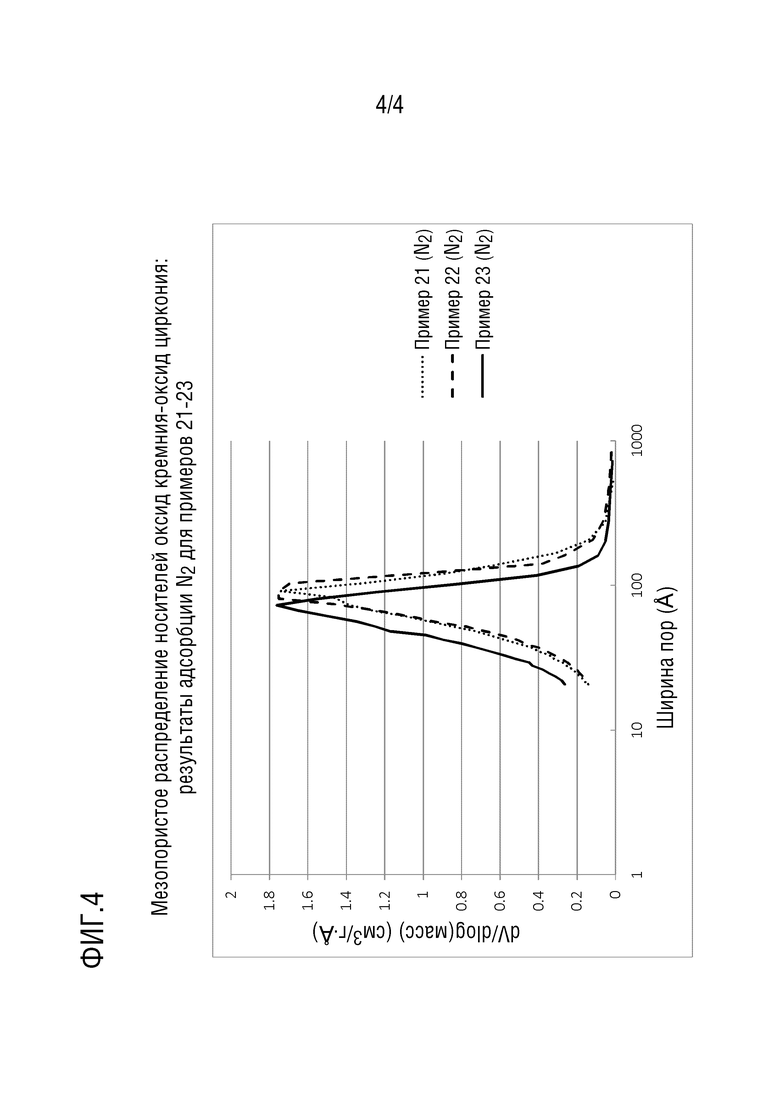

Фигура 2 показывает результаты адсорбции N2 для выбранных примеров;

Фигура 3 показывает результаты ртутной порометрии для выбранных примеров; и

Фигура 4 показывает результаты адсорбции N2 для выбранных примеров.

Экспериментальная часть

Адсорбция N2