Настоящее изобретение относится к способу получения катализатора на основе модифицированного диоксида кремния, катализатору и способу получения этиленоненасыщенных карбоновых кислот или эфиров, в частности α,β ненасыщенных карбоновых кислот или эфиров, более конкретно акриловых кислот или эфиров, таких как (алк)акриловые кислоты или алкил(алк)акрилаты, особенно (мет)акриловых кислот или алкил(мет)акрилатов, таких как метакриловая кислота (MAA) и метилметакрилат (MMA), конденсацией карбоновой кислоты или эфиров с формальдегидом или его источником, таким как диметоксиметан в присутствии данных катализаторов, в частности, конденсацией пропионовой кислоты или ее алкиловых эфиров, таких как метилпропионат, с формальдегидом или его источником в присутствии данных катализаторов. Следовательно, настоящее изобретение является особенно актуальным для получения МАА и ММА. Катализаторы по настоящему изобретению включают модифицированную подложку на основе диоксида кремния, уникально модифицированную конкретным металлом-модификатором и каталитическим металлом.

Как упомянуто выше, ненасыщенные кислоты или эфиры можно получить реакцией карбоновой кислоты или эфира, и подходящие карбоновые кислоты или эфиры представляют собой алкановые кислоты (или эфиры) формулы R3-CH2-COOR4, где каждый R3 и R4 независимо представляет собой подходящий заместитель, известный в области акриловых соединений, такой как водород или алкильная группа, в частности низшая алкильная группа, содержащая, например, 1-4 атома углерода. Таким образом, например, MAA или ее алкиловые эфиры, особенно MMA, можно получить каталитической реакцией пропионовой кислоты или ее соответствующего алкилового эфира, например, метилпропионата, с формальдегидом в качестве источника метилена согласно реакционной последовательности 1.

R3-CH2-COOR4+HCHO ------- > R3-CH(CH2OH)-COOR4

и

R3-CH(CH2OH)-COOR4 ------ > R3-C(:CH2)-COOR4+H2O

Последовательность 1

Примером реакционной последовательности 1 является реакционная последовательность 2

CH3-CH2-COOR4+HCHO ------- > CH3-CH(CH2OH)-COOR4

CH3-CH(CH2OH)-COOR4 ------ > CH3-C(:CH2)-COOR4+H2O

Последовательность 2

Реакционные последовательности выше обычно проводят при повышенной температуре, обычно в диапазоне 250-400°C, применяя катализатор типа кислота/основание. Когда требуемый продукт представляет собой эфир, реакцию обычно проводят в присутствии соответствующего спирта для того, чтобы минимизировать образование соответствующей кислоты посредством гидролиза эфира. Также для удобства часто желательно вводить формальдегид в виде комплекса формальдегида с метанолом. Следовательно, для получения ММА реакционная смесь, подаваемая на катализатор, обычно будет состоять из метилпропионата (MEP), метанола, формальдегида и воды.

Известный способ получения MMA представляет собой каталитическое превращение MEP в MMA с использованием формальдегида. Известный катализатор для этого представляет собой цезиевый катализатор, включающий подложку, например, диоксид кремния.

WO99/52628 описывает получение катализатора, импрегнированного металлом-модификатором (бором, магнием, алюминием, цирконием и гафнием), из мезопористого геля диоксида кремния с использованием в качестве модификатора нитратов, оксинитратов и оксидов, таких как нитрат циркония, с последующим введением карбоната цезия и прокаливанием. Раствор ацетата циркония или ацетатов циркония и алюминия смешивают с раствором ацетата цезия и адсорбируют совместно на подложке из диоксида кремния.

US6887822 описывает вариант прокаливания поверхности гидрогеля из диоксида кремния после обработки каталитическим металлом. Однако в нем не рассматривается вопрос об адсорбции металлов-модификаторов и о том, как обрабатывать модифицированную таким образом поверхность. Вместо этого диоксид циркония вводят совместным гелеобразованием. Документ описывает, что импрегнирование шариками ксерогеля из диоксида кремния исключено, и приводит в пример только шарики из гидрогеля, что, по-видимому, приводит к получению гораздо более прочных шариков.

Неопубликованная заявка PCT/GB2018/052606 описывает адсорбцию металлических органических комплексов циркония и гафния на подложках из диоксида кремния, с последующей адсорбцией каталитического металла, такого как цезий. Обычно, дают информацию о стадии прокаливания после адсорбции металла-модификатора, особенно когда модификатор добавляют в виде комплекса, а также о необязательной стадии прокаливания после адсорбции щелочного металла.

Обычно после обработки подложки из диоксида кремния металлами-модификаторами можно следуте стадию прокаливания для “фиксации” метала перед последующей обработкой. Это особенно актуально, когда к металлам-модификаторам присоединяют органические группы, и их необходимо удалить.

Авторы настоящего изобретения в настоящее время обнаружили, что катализаторы, полученные согласно настоящему изобретению, обеспечивают высокий уровень селективности при конденсации метиленовых источников, таких как формальдегид, с карбоновой кислотой или алкиловым эфиром, таким как MEP.

Кроме того, авторы настоящего изобретения обнаружили, что, когда применяют способ получения катализатора по настоящему изобретению, то, как было обнаружено, скорость спекания поверхности катализатора замедляется и уменьшается потеря площади поверхности, на которой происходит каталитическая реакция во время реакции конденсации

Следовательно, катализаторы по настоящему изобретению являются замечательно эффективными катализаторами для получения α,β-этиленненасыщенных карбоновых кислот или эфиров конденсацией соответствующей кислоты или эфира с метиленовым источником, таким как формальдегид, обеспечивая несколько преимуществ, таких как высокие уровни селективности и/или сниженное спекание поверхности катализатора.

[01] Согласно первому аспекту настоящего изобретения предлагается способ получения катализатора, включающий стадии:

обеспечения непрокаленной пористой подложки из диоксида кремния, модифицированной металлом, где металл-модификатор выбран из одного или более из B, Mg, Al, Zr, Hf и Ti, где металл-модификатор присутствует в виде моно- или динуклеарных частиц металла-модификатора;

необязательно удаления любого растворителя или жидкого носителя из подложки на основе модифицированного диоксида кремния

необязательно, сушки подложки на основе модифицированного диоксида кремния

обработки непрокаленной металлической подложки на основе модифицированного диоксида кремния каталитическим металлом, обеспечивая адсорбцию каталитического металла на металлической подложке на основе модифицированного диоксида кремния и

Прокаливания импрегнированной подложки из диоксида кремния стадии d).

Предпочтительно, обработав непрокаленную подложку на основе модифицированного диоксида кремния, как определено, каталитическим металлом, с последующим прокаливанием, повышенную селективность и повышенную устойчивость к спеканию обнаруживают при каталитическом получении этиленоненасыщенных карбоновых кислот или эфиров конденсацией карбоновой кислоты или эфиров с формальдегидом или его источником.

В настоящем изобретении, было обнаружено, что контролирование нуклеарности частиц металла-модификатора является удивительно выгодным, поскольку это контролирует близость соседних частиц металла-модификатора на диоксиде кремния.

Согласно второму аспекту настоящего изобретения обеспечивают непрокаленного предшественник катализатора, содержащий непрокаленную пористую подложку из диоксида кремния, модифицированную металлом-модификатором, где металл-модификатор выбран из одного или более из B, Mg, Al, Zr, Hf и Ti, где указанный металл-модификатор присутствует в виде моно- или динуклеарных частиц металла-модификатора и каталитический металл адсорбирован на указанной непрокаленной подложке на основе модифицированного диоксида кремния.

Диоксид кремния первого или второго аспекта можно обеспечивать в виде совместного геля оксида металла-модификатора и диоксида кремния или в виде модифицированного диоксида кремния с металлом-модификатором, адсорбированным на поверхности диоксида кремния.

[02] Неожиданно, катализатор настоящего изобретения обеспечивает повышенную селективность и повышенную устойчивость к спеканию.

[03] Неожиданно, было обнаружено, что повышение температуры прокаливания обеспечивает дополнительную повышенную селективность.

Согласно третьему аспект настоящего изобретения обеспечивают катализатор, получаемый способом первого или следующего аспекта настоящего изобретения.

Согласно четвертому аспекту настоящего изобретения обеспечивают катализатор, получаемый способом первого или последующего аспекта настоящего изобретения.

[04] Согласно следующим аспектам настоящего изобретения обеспечивают способы получения подложек на основе модифицированного диоксида кремния для катализатора или катализаторов согласно формуле изобретения.

Комплекс металла-модификатора

Обычно, когда металл-модификатор добавляют в виде адсорбата, его можно добавлять в виде моно- или динуклеарного соединения металла-модификатора. Обычно, соединение представляет собой комплекс, и лиганды в координационной сфере соединения обычно имеют достаточный размер для предотвращения последующей олигомеризации металла-модификатора, и/или значительного увеличения нуклеарности комплекса, перед и/или после адсорбции. Обычно, увеличение нуклеарности до димеров может быть приемлемым. Обычно, комплекс металла-модификатора представляет собой органический комплекс с одним или более органическими полидентатными хелатными лигандами, или альтернативно комплекс со стерически пространственно объемными монодентатными лигандами, эффективными для стабилизации нуклеарность.

Обычно, по меньшей мере, 25%, указанного металла-модификатора или перед или после прокаливания присутствует на подложке в виде моно- или динуклеарных частиц модификатора. Соответственно, обычно, по меньшей мере, 25%, указанного металла-модификатора присутствует на подложке в виде частиц металла-модификатора, полученных из соединений моно- или динуклеарного металла.

Обычно, моно- или динуклеарный металл-модификатор контактирует с подложкой из диоксида кремния, такой как соединение моно- или динуклеарного металла-модификатора в растворе, обеспечивая адсорбцию указанного металла-модификатора на подложке.

Обычно, соединение металла-модификатора является мононуклеарным или динуклеарным, более предпочтительно, мононуклеарным.

Неожиданно было обнаружено, что кластеры металла-модификатора более чем 2 атома металла, диспергированные по подложке, такой как гидрогельная подложка, снижают селективность реакции получения α, β этиленоненасыщенных карбоновых кислот или эфиров конденсацией соответствующей кислоты или эфира с метиленовым источником, таким как формальдегид. Также неожиданно было обнаружено, что данные большие кластеры усиливают спекание частиц модифицированного диоксида кремния по сравнению с мононуклеарными или динуклеарными частицами, посредством этого, снижая площадь поверхности, что снижает прочность и продолжительность службы катализатора до того как активность становится неприемлемо низкой. Кроме того, селективность часто является низкой, в зависимости от свойств кластера металла-модификатора.

Предпочтительно, когда, по меньшей мере, часть металла-модификатора, введенного в модифицированный диоксид кремния аспектов выше настоящего изобретения, получена из источника катионов моно- или динуклеарного металла-модификатора в начале образования модифицированного диоксида кремния, было обнаружено увеличение селективности реакции и/или снижение скорости спекания поверхности катализатора в процессе получения α, β этиленоненасыщенных карбоновых кислот или эфиров.

Обычно, металл-модификатор выбран из циркония, гафния и титана.

Обычно, соединение металла представляет собой комплекс, который содержит два или более хелатных лиганда, предпочтительно, 2, 3 или 4 хелатных лиганда. Хелатные лиганды в настоящем изобретении могут быть ди, три, тетра или полидентатными. Однако, для соединения также можно включать объемные монодентатные лиганды, которые также являются эффективными для эффективного разнесения в пространстве, как указано в настоящем изобретении, металла-модификатора на поверхности диоксида кремния.

Обычно, комплекс металла является четырехкоординационным, пятикоординационным, шестикоординационным, семикоординационным или восьмикоординационным.

[05] Предпочтительно, размер лигандов в координационной сфере соединения металла, такой как размер хелатных лигандов, обуславливает большую диспергированность металла-модификатора, чем тот же металл-модификатор с простым противоионом, таким как нитрат, ацетат или оксинитрат. Было обнаружено, что меньшая адсорбция соли металла приводит к кластеризации металла-модификатора после термической обработки или прокаливания, что, в свою очередь, снижает селективность катализатора и снижает устойчивость катализатора к спеканию.

[06] Обычно, в настоящем изобретении металл-модификатор представляет собой адсорбат, адсорбированный на поверхности подложки из диоксида кремния катализатора. Адсорбат можно химически или физически сорбировать на поверхности подложки из диоксида кремния в виде его соединения, обычно, он химически сорбирован на ней.

[07] Подходящие хелатные лиганды в настоящем изобретении могут представлять собой нелабильные лиганды, необязательно выбранные из молекул с неподеленной парой, содержащих атомы кислорода или азота, способные образовывать 5 или 6-членные кольца с атомом металла-мордификатора. Примеры включают дионы, диимины, диамины, диолы, дикарбоновые кислоты или их производные, такие как эфиры, или молекулы, содержащие две различные данные функциональные группы, и причем в любом случае соответствующие атомы N или O и N или O разделены 2 или 3 атомами, посредством этого образуя 5- или 6-членное кольцо. Примеры включают пентан-2,4-дион, эфиры 3-оксобутановой кислоты с алифатическими спиртами, содержащими 1-4 атома углерода, такие как этил 3-оксобутаноат, пропил 3-оксобутаноат, изопропил 3-оксобутаноат, н-бутил 3-оксобутаноат, трет-бутил 3-оксобутаноат, гептан-3,5-дион, 2,2,6,6,-тетраметил-3,5-гептандион, 1,2-этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,3-бутандиол, 1,2-бутандиол, 1,2-диаминоэтан, этаноламин, 1,2-диамино-1,1,2,2-тетракарбоксилат, 2,3-дигидрокси-1,4-бутандиоат, 2,4-дигидрокси-1,5-пентандиоат, соли 1,2-дигидроксилбензол-3-5-дисульфоната, диэтилентриаминпентауксусную кислоту, нитролотриуксусную кислоту, N-гидроксиэтилэтилендиаминтетрауксусную кислоту, N-гидроксиэтилиминодиуксусную кислоту, N, N-дигидроксиэтилглицина, щавелевую кислоту и их соли. Пентан-2,4-дион, гептан-3,5-дион, 2,2,6,6-тетраметил-3,5-гептандион, этил 3-оксобутаноат и трет-бутил 3-оксобутаноат являются самыми предпочтительными. Бидентатные хелатные лиганды меньшего размера, содержащие, например, меньше чем 10 углеродов и/или гетероатомов в целом, позволяют образовывать небольшие комплексы, которые могут позволить осаждение более высоких концентраций на поверхности диоксида кремния по сравнению с более крупными лигандами. Соответственно, источник катионов мононуклеарного или динуклеарного металла-модификатора в настоящем изобретении может быть в виде комплексов металла-модификатора с данными меньшими лигандами, предпочтительно, по меньшей мере, с одним данным хелатным лигандом. Данные соединения могут включать лабильные лиганды, такие как лиганды растворителя, например, в спиртовом растворителе, алкоксидные лиганды, такие как этоксид или пропоксид и т.д.

Хелатный лиганд обычно представляет собой нелабильный лиганд. Под нелабильным лигандом подразумевают лиганд, который координирован с металлом-модификатором и не удаляется адсорбцией металла-модификатора на поверхности диоксида кремния. Соответственно, нелабильный линкер обычно координируется с металлом-модификатором в растворе перед обработкой поверхности диоксида кремния металлом-модификатором. Чтобы избежать сомнений, нелабильный линкер обычно удаляют подходящей обработкой поверхности диоксида кремния перед адсорбцией металла-модификатора.

Размер хелатных лигандов выбирают так, чтобы разнести в пространстве атомы металла-модификатора на поверхности диоксида кремния, предотвращая их комбинацию при получении катализатора.

Альтернативно, можно применять комплексы металла-модификатора с объемными монодентатными лигандами для предотвращения олигомеризации комплексов металла. Типичные лиганды, применяемые в указанных комплексах, включают, но не ограничиваются, алкоксиды с подходящими органическим группами, такие как трет-бутоксид или 2,6 ди трет-бутилфеноксид, амиды с подходящими органическим группами, такие как диалкиламиды (метил, этил и более длинные линейные и разветвленные алкильные группы, а также бис(триметилсилиамидо) комплексы, и алкильные лиганды с подходящими органическим группами, такие как 2,2-диметилпропильные (неопентильные) лиганды.

Обычно, подложка из диоксида кремния содержит изолированные силанольные группы и при контакте подложки из диоксида кремния с частицами металла-модификатора, металл-модификатор адсорбируется на поверхности подложки из диоксида кремния реакцией с указанными силанольными группами.

Предпочтительно, адсорбированные или совместно превращенные в гель катионы металла-модификатора в достаточной степени разнесены в пространстве друг от друга соединением металла-модификатора, существенно предотвращая их олигомеризацию на последующих стадиях обработки, таких как импрегнирование каталитического металла, или необязательно, при последующем прокаливании, более предпочтительно их ди, три или олигомеризацию с соседними катионами металла-модификатора.

Обычно, по меньшей мере, 25%, более обычно, по меньшей мере, 30%, такие как, по меньшей мере, 35%, более предпочтительно, по меньшей мере, 40%, такие как, по меньшей мере, 45%, самое подходящее, по меньшей мере, 50%, такие как, по меньшей мере, 55%, например, по меньшей мере, 60% или 65%, и самое предпочтительное, по меньшей мере, 70%, такие как, по меньшей мере, 75% или 80%, более обычно, по меньшей мере, 85%, самое обычное, по меньшей мере, 90%, особенно, по меньшей мере, 95% указанных частиц металла-модификатора, контактирующих с подложкой из диоксида кремния на стадии контакта, представляют собой мононуклеарные и/или динуклеарные частицы.

Согласно пятому аспекту настоящего изобретения обеспечивают способ получения катализатор по любому из аспектов в настоящем изобретении или иначе включающий стадии:

обеспечения пористой подложки из диоксида кремния, содержащей изолированные силанольные группы;

обработки указанной пористой подложки из диоксида кремния моно- или динуклеарным соединением металла-модификатора так, что металл-модификатор адсорбируется на поверхности подложки из диоксида кремния реакцией с указанными изолированными силанольными группами, где адсорбированные атомы металла-модификатора в достаточной степени разнесены в пространстве друг от друга для существенного предотвращения их олигомеризации с соседними атомами металла-модификатора перед и/или после прокаливания, более предпочтительно, в достаточной степени разнесены в пространстве друг от друга для существенного предотвращения их димеризации или тримеризации с соседними атомами металла-модификатора, где металл-модификатор выбран из B, Mg, Al, Zr, Hf и Ti;

необязательно удаления любого растворителя или жидкого носителя из подложки на основе модифицированного диоксида кремния

необязательно сушки подложки на основе модифицированного диоксида кремния

обработки непрокаленной подложки на основе модифицированного диоксида кремния каталитическим щелочным металлом, обеспечивая адсорбцию каталитического щелочного металла на подложке на основе модифицированного диоксида кремния; и

Прокаливания импрегнированной подложки из диоксида кремния стадии e).

Предпочтительно, разнесение атомов металла-модификатора в пространстве зависит от размера соединения металла-модификатора.

Обычно, подложка из диоксида кремния содержит изолированные силанольные группы (-SiOH) в количестве <2,5 групп на нм2.

Предпочтительно, металл-модификатор в настоящем изобретении представляет собой раствор соединений указанного металла-модификатора так, что соединения находятся в растворе при контакте с подложкой, обеспечивая адсорбцию на подложке.

Обычно, растворитель для указанного раствора представляет собой воду или растворитель, отличный от воды.

Обычно, растворитель представляет собой органический растворитель, такой как толуол или гептан. Кроме того, растворитель может представлять собой алифатический или ароматический растворитель. Кроме того, растворитель может представлять собой хлорированный растворитель, такой как дихлорметан. Более обычно, растворитель представляет собой алифатический спирт, обычно выбранный из C1-C6 алканолов, такой как метанол, этанол, пропанол, изопропанол, бутанолы, пентанолы и гексанолы, более обычно, метанол, этанол или пропанолы.

Концентрацию изолированных силанольных групп на подложке из диоксида кремния перед адсорбцией металла-модификатора предпочтительно контролировать прокаливанием или другими подходящими способами, известными специалисту в данной области техники. Способы идентификации силанолов включают, например, L T Zhuravlev, в “Colloids and Surfaces: Physicochemical and Engineering Aspects, т. 173, стр. 1-38, 2000”, который описывает четыре различных формы силанолов: изолированные силанолы, геминальные силанолы, вицинальные силанолы и внутренние силанолы, которые существуют совместно на поверхности диоксида кремния. Изолированные силанольные группы являются самыми предпочтительными. Их можно идентифицировать инфракрасной спектроскопией как узкий пик поглощения при 3730-3750 см-1, тогда как другие силанолы демонстрируют широкие пики между 3460 и 3715 см-1 (смотри “The Surface Properties Silicas, под редакцией Andre P Legrand, John Wiley and Sons, 1998 (ISBN 0-471-95332-6) стр. 147-234).

Подложка на основе модифицированного диоксида кремния согласно любому из аспектов в настоящем изобретении может содержать изолированные силанольные группы (-SiOH) в количестве <2,5 групп на нм2. Обычно, модифицированная подложка содержит изолированные силанольные группы (-SiOH) в количестве >0,1 и <2,5 групп на нм2, более предпочтительно, в количестве 0,2-2,2, самое предпочтительное, в количестве 0,4-2,0 групп на нм2.

Кроме того, настоящее изобретение распространяется на способ, катализатор или предшественник катализатора согласно любому из аспектов настоящего изобретения, где подложка содержит указанные частицы металла-модификатора, присутствующие на подложке, и присутствуют в количестве <2,5,0 частиц на нм2.

Обычно, подложка содержит указанные частицы металла-модификатора в количестве >0,025 и <2,5 групп на нм2, более предпочтительно, в количестве 0,05-1,5, самое предпочтительное, в количестве 0,1-1,0 частиц на нм2.

Концентрация предпочтительно изолированных силанольных групп определяет максимальное количество металла-модификатора и его можно эффективно определять, поскольку распределение силанольных сайтов будет обычно равномерным. Концентрация изолированных силанолов для получения подложки на основе модифицированного диоксида кремния согласно настоящему изобретению может быть меньше 2,5 групп на нм2, более обычно, меньше чем 2,5 групп на нм2, самое обычное, меньше чем 1,5 групп на нм2, особенно, меньше чем 0,8 групп на нм2. Подходящие диапазоны для концентрации слинолов для получения подложек на основе модифицированного диоксида кремния могут составлять 0,1-4,6 силанольных групп на нм2, более предпочтительно 0,15-2,5 силанольные группы на нм2, самое предпочтительное 0,2-1,0 силанольные группы на нм2.

Концентрация комплекса металла-модификатора должна быть установлена на уровне, который предотвращает значительное образование бислоев и т.д. на поверхности подложки, что могло бы приводить к взаимодействию металла-модификатора с металлом. Кроме того, следует также избегать заполнения зазоров в исходном монослое, которое может привести к слабой адсорбции металл-модификатора вдали от изолированных силанольных центров, чтобы предотвратить взаимодействие с соседними сильно адсорбируемыми частицами металла-модификатора. Типичные диапазоны концентрации металлов-модификаторов настоящего изобретения могут быть такими, как изложено в настоящем изобретении.

Обычно, по меньшей мере, 30%, такие как, по меньшей мере, 35%, более предпочтительно, по меньшей мере, 40%, такие как, по меньшей мере, 45%, самое подходящее, по меньшей мере, 50%, такие как, по меньшей мере, 55%, например, по меньшей мере, 60% или 65%, и самое предпочтительное, по меньшей мере, 70%, такие как, по меньшей мере, 75% или 80%, более обычно, по меньшей мере, 85%, самое обычное, по меньшей мере, 90%, особенно, по меньшей мере, 95% металла-модификатора в комплексе металла-модификатора представляют собой мононуклеарные и/или динуклеарные соединения металла-модификатора когда комплекс контактирует с подложкой, обеспечивая адсорбцию указанного комплекса на подложке.

Подходящий способ обработки диоксида кремния для обеспечения изолированных силанольных групп в количестве, указанном в настоящем изобретении, представляет собой способ прокаливанием. Однако также возможны другие способы, такие как гидротермальная обработка или химическая дегидратация. В US5583085 описывают химическую дегидратацию диоксида кремния диметилкарбонатом или этилендикарбонатом в присутствии аминового основания. В US4357451 и US4308172 описывают химическую дегидратацию хлорированием SOCl2, с последующим дехлорированием H2 или ROH, с последующей обработкой кислородом в сухой атмосфере. Химическая дегидратация может обеспечить вплоть до 100% удаления силанолов при термической обработке минимум 0,7 нм2. Таким образом, в некоторых случаях химическая дегидратация может предоставить больше возможностей для контроля силанольных групп.

Термин изолированный силанол (также известный как единичный силанол) является хорошо известным в данной области техники и отличает группы от вицинальных или геминальных или внутренних силанолов. Подходящие способы определения количества изолированных силанолов включают поверхностно-чувствительную инфракрасную спектроскопию и 1H ЯМР или 31Si ЯМР.

Предпочтительно, подложку из диоксида кремния сушат или прокаливают перед обработкой металлом-модификатором.

[08] Диоксид кремния

Обычно, подложка на основе модифицированного диоксида кремния представляет собой ксерогель. Гель может также представлять собой гидрогель или аэрогель.

Гель может также представлять собой совместный гель диоксида кремния-оксида металла-модификатора. Силикагель можно получить любым из различных способов, известных специалисту в области гелеобразования, таким как упоминалось в настоящем изобретении. В данном случае, оксид металла-модификатора можно также распределять по матриксу диоксида кремния, а также его поверхности. Однако, обычно, модифицированные силикагели получают подходящей реакцией адсорбции. Адсорбция релевантных соединений металла-модификатора на силикагель, такой как ксерогель из диоксида кремния, получая модифицированный силикагель, содержащие релевантные моно- или динуклеарные частицы металла-модификатора, представляет собой подходящий способ.

Диоксид кремния может быть в виде геля перед обработкой адсорбатом металла-модификатора. Гель может быть в виде гидрогеля, ксерогеля или аэрогеля в начале модификации. Обычно, подложка из диоксида кремния представляет собой гидрогель или ксерогель, самое предпочтительное ксерогель.

Как упоминалось, способы получения силикагелей являются хорошо известными в данной области техники, и некоторые способы описаны в The Chemistry of Silica: Solubility, Polymerisation, Colloid and Surface Properties and Biochemistry of Silica, by Ralph K Iler, 1979, John Wiley and Sons Inc., ISBN 0-471-02404-X и ссылках в ней.

Компонент, диоксид кремния, подложки на основе модифицированного диоксида кремния может обычно образовывать 80-99,9 % по весу модифицированной подложки, более обычно 85-99,8 % по весу, самое обычное 90-99,7 % по ее весу.

Пористая подложка из диоксида кремния имеет обычно некоторый диапазон размера пор между мезопористой и макропористой со средним размером пор 2-1000 нм, более предпочтительно 3-500 нм, самое предпочтительное 5-250 нм. Макропористый размер (выше 50 нм) можно определить порозиметрией с проникновением ртути, применяя стандарты NIST, в то время как способ анализа Барретта-Джойнера-Халенда (BJH), применяя жидкий азот при 77 К, применяют для определения размера мезопор (2-50 нм). Средний размер пор представляет собой средневзвешенное значение объема пор в зависимости от распределения пор по размерам.

[09] Неожиданно, было обнаружено, что получение подложки на основе модифицированного диоксида кремния совместным гелеобразованием ксерогеля и затем проведением стадий b)-e) первого аспекта настоящего изобретения также приводит в результате к катализатору с повышенной селективностью и повышенной устойчивостью к спеканию.

Кроме того, согласно шестому аспекту настоящего изобретения обеспечивают катализатор, содержащий промежуточное соединение согласно второму аспекту настоящего изобретения, где указанное непрокаленное промежуточное соединение прокаливают.

[10] Каталитический металл

[11] Обычно, в настоящем изобретении каталитический щелочной металл представляет собой адсорбат, адсорбированный на поверхности подложки на основе модифицированного диоксида кремния катализатора. Адсорбат может быть химически сорбирован или физически сорбирован на поверхности подложки на основе модифицированного диоксида кремния, обычно, он химически сорбирован на ней.

Каталитический металл в настоящем изобретении представляет собой металл, отличный от металла-модификатора. Предпочтительно, каталитический металл можно выбрать из одного или более щелочных металлов. Обычно, каталитический щелочной металл выбран из цезия, калия или рубидий, более предпочтительно, цезия.

Подходящие каталитические металлы, такие как цезий, могут присутствовать в катализаторе в количестве, по меньшей мере, 1 моль/100 (кремний+металл-модификатор) моль, более предпочтительно, по меньшей мере, 1,5 моль/100 (кремний+металл-модификатор) моль, самое предпочтительное, по меньшей мере, 2 моль/100 (кремний+металл-модификатор) моль. Количество каталитического металла может составлять вплоть до 10 моль/100 (кремний+металл-модификатор) моль в катализаторе, более предпочтительно, вплоть до 7,5 моль/100 (кремний+металл-модификатор) моль, самое предпочтительное, вплоть до 5 моль/100 (кремний+металл-модификатор) моль в катализаторе.

Предпочтительно, количество каталитического металла в катализаторе находится в диапазоне 1-10 моль/100 (кремний+металл-модификатор) моль, более предпочтительно, 2-8 моль/100 (кремний+металл-модификатор) моль, самое предпочтительное, 2,5-6 моль/100 (кремний+металл-модификатор) моль в катализаторе.

Альтернативно, катализатор может содержать % по весу каталитического металла в диапазоне 1-22% по весу в катализаторе, более предпочтительно 4-18% по весу, самое предпочтительное, 5-13% по весу. Данные количества можно применять для всех щелочных металлов, но особенно для цезия.

Соответственно, мольное соотношение каталитический металл:металл-модификатор в катализаторе обычно составляет, по меньшей мере, 1,4 или 1,5:1, предпочтительно, оно находится в диапазоне 1,4-5:1, таком как 1,5-4,0:1, особенно, 1,5-3,6:1, обычно в этой связи каталитический металл представляет собой цезий. Обычно в настоящем изобретении, каталитический металл находится в избытке к количеству, которое требовалось бы для нейтрализации металла-модификатора.

Предпочтительно, каталитический металл присутствует в диапазоне 0,5-7,0 моль/моль металла-модификатора, более предпочтительно 1,0-6,0 моль/моль, самое предпочтительное 1,5-5,0 моль/моль металла-модификатора.

[12] Прокаливание

[13] Специалисту в данной области техники ясно, что каталитический металл настоящего изобретения можно добавлять к подложке на основе модифицированного диоксида кремния любыми подходящими способами. Каталитический металл является фиксированным, прокаливанием на подложке после нанесения соединения каталитического металла на подложку. Способ прокаливания является хорошо известным специалисту в данной области техники.

[14] При предпочтительном прокаливании катализатора, температура составляет, по меньшей мере, 450˚C, более предпочтительно, по меньшей мере, 475˚C, самое предпочтительное, по меньшей мере, 500˚C, особенно, по меньшей мере, 600˚C, более особенно, выше 700˚C. Обычно, температура прокаливания находится в диапазоне 400-1000˚C, более обычно, 500-900˚C, самое обычное, 600-850˚C.

[15] Атмосфера прокаливания должна обычно содержать некоторое количество кислорода, но она может представлять собой инертную атмосферу или в вакууме, подходяще 1-30% кислорода и самое подходящее 2-20% кислорода. Продолжительность прокаливания может обычно составлять 0,01 и 100 часов, подходяще 0,5-40 часов, самое подходящее 1-24 часов.

[16] Общий способ

Специалисту в данной области техники ясно, что каталитический металл можно добавлять к модифицированному диоксиду кремния любыми подходящими способами. Обычно, для получения катализатора на основе модифицированного диоксида кремния, модифицированный диоксид кремния контактирует с каталитическим металлом.

Обычно, для получения катализатора, подложка на основе модифицированного диоксида кремния контактирует с 100% водным раствором каталитического металла или кислым, нейтральным или щелочным водным раствором, содержащим каталитический металл, такой как цезий, в виде соли каталитического металла и основание. Альтернативно, подложка может контактировать со смешивающимся с водой раствором соли каталитического металла в органическом растворителе. Предпочтительные растворители представляют собой спирты, такие как метанол, этанол, пропанол и изопропанол, предпочтительно метанол. Самый предпочтительный растворитель представляет собой метанол. Самое предпочтительное, каталитический металл добавляют в виде раствора соли в метаноле. Низкие количества воды, обычно вплоть до 20 об %, могут содержаться в растворах.

Обычно, условия температуры, продолжительность контакта и pH на данной стадии способа получения катализатора являются такими, чтобы обеспечить импрегнирование подложки на основе модифицированного диоксида кремния каталитическим металлом, получая катализатор с подложкой на основе модифицированного диоксида кремния.

Типичные температурные условия для данной стадии составляют 5-95°C, более обычно 10-80°C и самое обычное 20-70°C. Температура для данной стадии может составлять, по меньшей мере, 5 °C, более обычно, по меньшей мере, 10°C, самое обычное, по меньшей мере, 20°C.

Типичная продолжительность контакта между модифицированной подложкой и раствором, содержащим каталитический металл, для данной стадии может составлять 0,05-48 часов, более обычно 0,1-24 часов, самое обычное 0,5-18 часов. Продолжительность контакта может составлять, по меньшей мере, 0,05 часов, более обычно, по меньшей мере, 0,1 часов, самое обычное, по меньшей мере, 0,5 часов.

Концентрация раствора соли каталитического металла для данной стадии зависит от большого количества факторов, включая пределы растворимости соединения каталитического металла, пористость подложки на основе модифицированного диоксида кремния, требуемую загрузку каталитического металла на подложку и способ добавления, включая количество жидкости, применяемой для импрегнирования подложки, pH и выбор соединения каталитического металла. Концентрация в растворе лучше всего определять экспериментально.

Подходящие соли каталитических металлов для введения каталитического металла обычно можно выбрать из одной или более групп, состоящих из формиата, ацетата, пропионата, гидрокарбоната, хлорида, нитрата, гидроксида и карбоната, более обычно, гидроксида, ацетата или карбоната и самое обычное гидроксида и/или карбоната. pH можно контролировать во время импрегнирования добавлением аммиака к соединению металла или применяя соответствующее соединение каталитического металла, такое как формиат, карбонат, ацетат или гидроксид, более предпочтительно гидроксид или карбонат, во всех случаях либо отдельно, в комбинации, либо вместе с соответствующей карбоновой кислотой. Контроль pH в предпочтительных диапазонах является наиболее важным в конце импрегнирования для достижения удовлетворительной адсорбции. Самое обычное, данные соли можно вводить, применяя раствор щелочной соли. Если соль сама по себе не является щелочной, тогда можно добавлять подходящее основание, такое как гидроксид аммония. Поскольку гидроксидные соли являются основными по свойствам, можно легко получить смеси одной или более из указанных выше солей с солью гидроксида конкретного каталитического металла, такого как цезий.

[17] Добавление каталитически активного металла можно осуществлять способом, описанным выше или можно осуществлять любым другим стандартным способом, применяемы для импрегнирования подложек катализатора, таких как ксерогельные подложки, таким как, применяя воду или растворитель, отличный от воды, такой как спирт, подходяще метанол, этанол, пропанол или изопропанол или применяя способ по влагоемкости, при котором к ксерогельным подложкам добавляют только раствор, достаточный для заполнения пор ксерогельной подложки. В данном случае концентрацию каталитически активного металла можно рассчитать так, чтобы ввести целевое количество каталитически активного металла в материал ксерогельной подложки, а не обеспечить избыток раствора с более низкой концентрацией. При добавлении каталитически активного металла можно применять любой предпочтительный способ, известный в данной области техники.

[18] Сушку модифицированного диоксида кремния перед прокаливанием можно осуществлять в диапазоне температуры 20-200°C, более обычно, 30-180°C, самое обычное, 40-150°C. Сушку модифицированного диоксида кремния перед прокаливанием можно осуществлять при атмосферном или субатмосферном давлении, в диапазоне 0,001-1,01 бар. Сушку модифицированного диоксида кремния можно также осуществлять в потоке инертного газа в статичном или псевдоожиженом слое. Продолжительность сушки может быть в диапазоне 0,1-24 часа, более обычно 0,5-12 часов, самое обычное 1-6 часов.

[19] Сушка при пониженном давлении при более низких температурах или сушка в псевдоожиженном слое инертным газом представляют собой подходящие способы.

[20] Общие свойства

[21] Адсорбаты металла-модификатора и каталитического металла в конечном катализаторе обычно представляют собой частицы оксида металла.

[22] Металл-модификатор

Обычно, металл-модификатор присутствует в подложке на основе модифицированного диоксида кремния в эффективном количестве для снижения спекания и увеличения селективности катализатора. Обычно, по меньшей мере, 30%, такие как, по меньшей мере, 35%, более предпочтительно, по меньшей мере, 40%, такие как, по меньшей мере, 45%, самое подходящее, по меньшей мере, 50%, такие как, по меньшей мере, 55%, например, по меньшей мере, 60% или 65%, и самое предпочтительное, по меньшей мере, 70%, такие как, по меньшей мере, 75% или 80%, более обычно, по меньшей мере, 85%, самое обычное, по меньшей мере, 90%, особенно, по меньшей мере, 95% металла-модификатора в подложке на основе модифицированного диоксида кремния находится в виде частиц моно- или динуклеарного металла, или получены из комплекса моно- или динуклеарного металла-модификатора, содержащего один или более хелатных лигандов в начале образования модифицированного диоксида кремния при данных концентрациях.

Обычно, металл-модификатор равномерно распределен по поверхности подложки.

Предпочтительно, количество металла-модификатора, присутствующего в модифицированном диоксиде кремния или катализаторе, может составлять вплоть до 7,6×10-2 моль/моль диоксида кремния, более предпочтительно вплоть до 5,9×10-2 моль/моль диоксида кремния, самое предпочтительное вплоть до 3,5×10-2 моль/моль диоксида кремния. Обычно, количество данного металла составляет 0,067×10-2-7,3×10-2 моль/моль диоксида кремния, более предпочтительно, 0,13×10-2-5,7×10-2 моль/моль диоксида кремния и самое предпочтительное 0,2×10-2-3,5×10-2 моль/моль диоксида кремния. Обычно, количество присутствующего металла-модификатора составляет, по меньшей мере, 0,1×10-2 моль/моль диоксида кремния, более предпочтительно, по меньшей мере, 0,15×10-2 моль/моль диоксида кремния и самое предпочтительное, по меньшей мере, 0,25×10-2 моль/моль диоксида кремния.

Предпочтительно, уровень %вес/вес металла-модификатора будет зависеть от металла, но обычно составляет вплоть до 20% вес/вес подложки на основе модифицированного диоксида кремния, более предпочтительно вплоть до 16% вес/вес, самое предпочтительное вплоть до 11% вес/вес. Обычно, количество металла-модификатора составляет 0,02-20% вес/вес подложки на основе модифицированного диоксида кремния, более предпочтительно 0,1-15% вес/вес и самое предпочтительное 0,15-10% вес/вес. Обычно, количество металла-модификатора составляет, по меньшей мере, 0,02%вес/вес, такой как 0,25% вес/вес подложки на основе модифицированного диоксида кремния, например, 0,4% вес/вес, более обычно, по меньшей мере, 0,5% вес/вес, самое обычное, по меньшей мере, 0,75%вес/вес.

[23] Катализатор

Обычно, катализатор настоящего изобретения может быть в любой подходящей форме. Типичные варианты осуществления представляют собой в виде дискретных частиц. Обычно, при применении, катализатор присутствует в виде фиксированного слоя катализатора. Альтернативно, катализатор может быть в виде псевдоожиженного слоя катализатора. Дополнительная альтернатива представляет собой монолитный реактор.

Когда катализаторы применяют в виде фиксированного слоя, желательно, чтобы катализатор на подложке образовывался в виде гранул, агрегатов или формованных элементов, например, сфер, цилиндров, колец, скоб, звезд, многодольчатых элементов, полученных гранулированием или экструзией, обычно имеющих максимальный и минимальные размеры в диапазоне 1-10 мм, более предпочтительно, со средним размером больше чем 2 мм, таким как больше чем 2,5 или 3 мм. Катализаторы являются также эффективными в других формах, например, порошка или небольших шариков одинаковых размеров, как указано. Когда катализаторы применяют в виде псевдоожиженного слоя, желательно, чтобы частицы катализатора имели максимальный и минимальный размер в диапазоне 10-500 мкм, предпочтительно 20-200 мкм, самое предпочтительное 20-100 мкм.

Средний объем пор частиц катализатора может быть меньше чем 0,1 см3/г, но обычно находится в диапазоне 0,1-5 см3/г, как измерено поглощением жидкости, такой как вода. Однако микропористые катализаторы с очень низкой пористостью не являются самыми предпочтительными, поскольку они ингибируют движение реагентов через катализатор, и более предпочтительный средний объем пор составляет 0,2-2,0 см3/г. Объем пор можно альтернативно измерить комбинацией поглощения азота при 77 K и ртутной порометрией. Micromeritics TriStar анализатор площади поверхности и пористости применяют для определения объема пор, как в случае измерений площади поверхности, и применяют те же стандарты.

[24] Каталитический способ

[25] Согласно седьмому аспекту настоящего изобретения обеспечивают способ получения этиленоненасыщенной карбоновой кислоты или эфира, обычно α, β этиленоненасыщенной карбоновой кислоты или эфира, включающий стадии контакта формальдегида или его подходящего источника с карбоновой кислотой или эфиром в присутствии катализатора и необязательно в присутствии спирта, где катализатор представляет собой согласно любому из других аспектов настоящего изобретения, определенных в настоящем изобретении.

Предпочтительно было обнаружено, что катализаторы, содержащие модифицированные диоксиды кремния, как определено в настоящем изобретении и содержащие каталитический металл, представляют собой в высшей степени эффективные катализаторы для получения α, β этиленоненасыщенной карбоновой кислоты или эфиров конденсацией соответствующей кислоты или эфира с метиленовым источником, таким как формальдегид, обладающие сниженным спеканием поверхности катализатора, повышенной селективностью и обеспечивающие высокую площадь поверхности катализатора. В частности, улучшенные свойства найдены, когда подложку на основе модифицированного диоксида кремния не прокаливают перед обработкой каталитическим металлом. Более того, применение некоторых комплексов металла для введения металла-модификатора на подложку адсорбцией обеспечивает более рассредоточенное распределение частиц моно- или динукларного металла-модификатора.

Под термином "его подходящий источник" относительно формальдегида в настоящем изобретении подразумевают то, что свободный формальдегид может или образовываться in situ из источника в реакционных условиях реакции или что источник может действовать как эквивалент свободного формальдегида в реакционных условиях, например, он может образовывать такие же реакционноспособные промежуточные соединения как формальдегид так, что имеет место эквивалентная реакция.

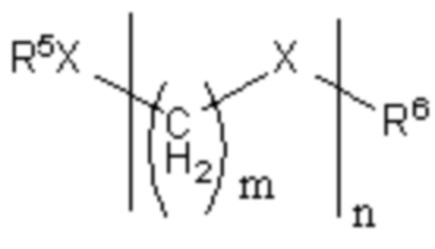

Подходящий источник формальдегида может представлять собой соединение формулы (I):

(I)

(I)

В которой R5 и R6 независимо выбраны из C1-C12 углеводородов или H, X представляет собой O, n представляет собой целое 1-100, и m равно 1.

Обычно, R5 и R6 независимо выбраны из C1-C12 алкила, алкенила или арила, как определено в настоящем изобретении, или H, более подходяще, C1-C10 алкила или H, самое подходящее, C1-C6 алкила или H, особенно метила или H. Обычно, n представляет собой целое 1-10, более подходяще 1-5, особенно 1-3.

Однако можно применять другие источники формальдегида, включая триоксан.

Следовательно, подходящий источник формальдегида также включает любую равновесную композицию, которая обеспечивает источник формальдегида. Ее примеры включают, но не ограничиваются, диметоксиметан, триоксан, полиоксиметилены R1-O-(CH2-O)i-R2, где R1 и/или R2 представляют собой алкильные группы или водород, i=1-100, параформальдегид, формалин (формальдегид, метанол, вода) и другие равновесные композиции, такие как смесь формальдегида, метанола и метилпропионата.

Полиоксиметилены представляют собой высшие формали или гемиформали формальдегида и метанола CH3-O-(CH2-O)i-CH3 (“formal-i”) или CH3-O-(CH2-O)i-H (“гемиформаль-i”), где i=1-100, соответственно, 1-5, особенно 1-3, или другие полиоксиметилены, по меньшей мере, с одной неметильной концевой группой. Следовательно, источник формальдегида может также представлять собой полиоксиметилен формулы R31-O-(CH2-O-)iR32, где R31 и R32 могут представлять собой одинаковые или различные группы и, по меньшей мере, одна выбрана из C1-C10 алкильной группы, например R31=изобутил и R32=метил.

Обычно, подходящий источник формальдегида выбирают из диметоксиметана, низших гемиформалей формальдегида и метанола, CH3-O-(CH2-O)i-H, где i=1-3, формалина или смеси, содержащей формальдегид, метанол и метилпропионат.

Обычно, под термином формалин подразумевается смесь формальдегид:метанол:вода в соотношении 25-65%: 0,01-25%: 25-70% по весу. Более обычно, под термином формалин подразумевают смесь формальдегид:метанол:вода в соотношении 30-60%: 0,03-20%: 35-60% по весу. Самое обычное, под термином формалин подразумевают смесь формальдегид:метанол:вода в соотношении 35-55%: 0,05-18%: 42-53% по весу.

Обычно, смесь, содержащая формальдегид, метанол и метилпропионат, содержит меньше чем 5% воды по весу. Более подходяще, смесь, содержащая формальдегид, метанол и метилпропионат, содержит меньше чем 1% воды по весу. Самое подходящее, смесь, содержащая формальдегид, метанол и метилпропионат, содержит 0,1-0,5% воды по весу.

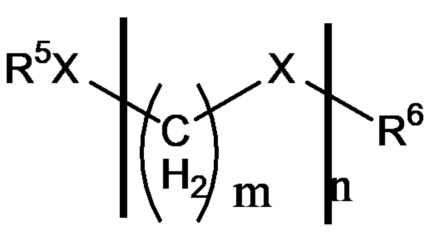

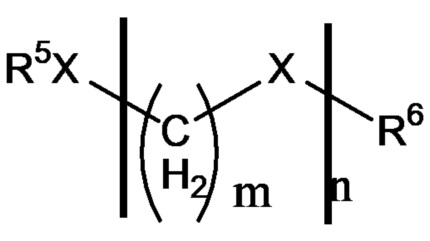

Согласно восьмому аспекту настоящего изобретения, обеспечивают способ получения этиленоненасыщенной кислоты или эфира, включающий контакт алкановой кислоты или эфира формулы R1-CH2-COOR3, с формальдегидом или подходящим источником формальдегида формулы (I), как определено ниже:

(I)

(I)

где R5 представляет собой метил, и R6 представляет собой H;

X представляет собой O;

m равен 1;

и n представляет собой любую величину 1-20 или любую смесь из данных;

в присутствии катализатора согласно любому аспекту настоящего изобретения, и необязательно в присутствии алканола; где R1 представляет собой водород или алкильную группу с 1-12, более подходяще 1-8, самое подходящее 1-4 атомами углерода, и R3 может также независимо представлять собой водород или алкильную группу с 1-12, более подходяще 1-8, самое подходящее 1-4 атомами углерода.

Следовательно, изобретатели настоящего изобретения обнаружили, что получение катализатора согласно настоящему изобретению обеспечивает неожиданное улучшение селективности конденсации метиленовых источников, таких как формальдегид, с карбоновой кислотой или алкиловым эфиром, таким как метилпропионат, давая этиленоненасыщенные карбоновые кислоты. Кроме того, степень спекания поверхности катализатора в процессе реакции конденсации значительно и неожиданно снижена.

Соответственно, один конкретный способ, для которого обнаружено, что катализаторы настоящего изобретения являются особенно полезными, представляет собой конденсацию формальдегида с метилпропионатом в присутствии метанола, давая MMA.

В случае получения MMA, катализатор обычно контактирует со смесью, содержащей формальдегид, метанол и метилпропионат.

Способ седьмого или восьмого аспекта настоящего изобретения является особенно подходящим для получения акриловой и алкакриловой кислот и их алкильных эфиров, и также лактонов, замещенных метиленом. Подходящие лактоны, замещенные метиленом, включают 2-метиленвалеролактон и 2-метиленбутиролактон из валеролактона и бутиролактона, соответственно. Подходящим образом, (алк)акриловые кислоты и их эфиры представляют собой (C0-8алк)акриловую кислоту или алкил (C0-8алк)акрилаты, обычно после реакции соответствующей алкановой кислоты или ее эфира с метиленовым источником, таким как формальдегид, в присутствии катализатора, подходящим образом получение метакриловой кислоты, акриловой кислоты, метилметакрилата, этилакрилата или бутилакрилата, более подходяще, метакриловой кислоты или особенно метилметакрилата (MMA) из пропиновой кислоты или метилпропионата, соответственно. Соответственно, при получении метилметакрилата или метакриловой кислоты, предпочтительные эфир или кислота формулы R1-CH2-COOR3 представляет собой метилпропионат или пропионовую кислоту, соответственно и предпочтительный алканол представляет собой, следовательно, метанол. Однако, ясно, что при получении других этиленоненасыщенных кислот или эфиров, предпочтительные алканолы или кислоты будут отличными.

Реакция настоящего изобретения может быть периодической, полупериодической или непрерывной реакцией.

Типичные температурные условия и манометрическое давление в способе седьмого или восьмого аспекта настоящего изобретения составляют 100°C-400°C, более предпочтительно, 200°C-375°C, самое предпочтительное, 275°C-360°C; и/или 0,001 МПа-1 МПа, более предпочтительно 0,03 МПа-0,5 МПа, самое предпочтительное 0,03 МПа-0,3 МПа. Типичные продолжительности пребывания для реагентов в присутствии катализатора составляют 0,1-300 сек, более предпочтительно 1-100 сек, самое предпочтительное 2-50 сек, особенно 3-30 сек.

Количество катализатора, применяемого в способе получения в настоящем изобретении, не является обязательно критическим и будет определяться практическими аспектами способа, в котором его применяют. Однако количество катализатора будут обычно выбирать для достижения оптимальной селективности и выхода продукта и допустимой температуры функционирования. Тем не менее, специалисту в данной области техники ясно, что минимальное количество катализатора должно быть достаточно для обеспечения эффективного контакта поверхности катализатора с реагентами. Кроме того, специалисту в данной области техники ясно, что на самом деле не существует верхнего предела количества катализатора относительно реагентов, но на практике это может снова регулировать продолжительностью необходимого контакта и/или экономическими соображениями.

Относительное количество реагентов в способе седьмого или восьмого аспекта настоящего изобретения может изменяться в широких пределах, но обычно мольное соотношение формальдегида или его подходящего источника к карбоновой кислоте или эфиру находится в диапазоне 20:1-1:20, более подходяще 5:1-1:15. Самое предпочтительное соотношение будет зависеть от формы формальдегида и способности катализатора высвобождать формальдегид из формальдегидных частиц. Таким образом, высокореакционные формальдегидные вещества, в которых один или оба из R31 и R32 в R31O-(CH2-O)iR32 представляют собой H, требуют относительно низких соотношений, обычно, в данном случае, мольное соотношение формальдегида или его подходящего источника к карбоновой кислоте или эфиру находится в диапазоне 1:1-1:9. Когда ни один из R31 и R32 не представляет собой H, как, например, в CH3O-CH2-OCH3 или в триоксане, большие соотношения являются самыми предпочтительными, обычно, 6:1-1:3.

Как упоминается выше, из-за источника формальдегида, вода может также присутствовать в реакционной смеси. В зависимости от источника формальдегида, может быть необходимо удалять некоторую или всю воду из него перед катализом. Поддержание более низких количеств воды, чем в источнике формальдегида, может быть полезным для каталитической эффективности и/или последующей очистки продуктов. Вода при меньше чем 10 моль % в реакторе является предпочтительной, более подходяще, меньше чем 5 моль %, самое подходящее, меньше чем 2 моль %.

Молярное соотношение спирта к кислоте или эфиру обычно находится в диапазоне 20:1-1:20, предпочтительно 10:1-1:10, самое предпочтительное 5:1-1:5, например 1:1,5. Однако самое предпочтительное соотношение будет зависеть от количества воды, подаваемой в катализатор в реагентах, +количество, продуцируемое реакцией, так что предпочтительное молярное соотношение спирта к суммарной воде в реакции будет, по меньшей мере, 1:1 и более предпочтительно, по меньшей мере, 2:1.

Реагенты седьмого или восьмого аспекта можно подавать в реактор независимо или после предварительного смешения, и способ реакции может быть непрерывным или периодическим. Обычно однако применяют непрерывный способ.

Обычно, способ седьмого или восьмого аспекта настоящего изобретения осуществляют, когда реагенты находятся в газовой фазе.

В еще следующем аспекте, настоящее изобретение распространяется на способ получения этиленоненасыщенной карбоновой кислоты или эфира согласно любому из релевантных аспектов в настоящем изобретении, включающий стадии первоначального получения катализатора по любому из релевантных аспектов в настоящем изобретении.

Определения

Под непрокаленной подложкой на основе модифицированного диоксида кремния подразумевают то, что подложка из диоксида кремния не прокалена (такой как температура выше 275°C или 325°C или 375°C или 425°C) после стадии модификации и перед обработкой каталитическим металлом и необязательно обозначает то, что оригинальная подложка из диоксида кремния является непрокаленной перед модификацией металлом-модификатором. Аналогично, под непрокаленным предшественником катализатора подразумевают, что подложка на основе модифицированного диоксида кремния является непрокаленной с момента ее модификации и необязательно обозначает, что оригинальная подложка на основе немодифицированного диоксида кремния является непрокаленной перед модификацией металлом-модификатором.

Термин "импрегнированный", как применяют в настоящем изобретении, включает добавление каталитического металла, растворенного в растворителе, получая раствор, который добавляют к ксерогелю или аэрогелю, так что раствор попадает в пустоты в указанном ксерогеле или аэрогеле. Термин также распространяется на замену жидкости гидрогеля подходящим растворителем и добавление каталитического металла в виде раствора в растворителе, осуществляя массоперенос в гидрогель путем диффузии.

Подложку из диоксида кремния можно обрабатывать мононуклеарным и/или динуклеарным металлом-модификатором любым из различных способов, известных специалисту в области получения подложек. Подложка из диоксида кремния может контактировать с мононуклеарным или динуклеарным металлом-модификатором таким способом, чтобы диспергировать металл-модификатор по подложке из диоксида кремния. Обычно, металл-модификатор может быть равномерно распределен по поверхности подложки из диоксида кремния. Предпочтительно, металл-модификатор распределен по подложке из диоксида кремния адсорбцией.

[26] Под термином "адсорбция" или тому подобным относительно металла-модификатора или каталитического металла, как применяют в настоящем изобретении, подразумевают его включение на поверхность подложки из диоксида кремния его взаимодействием с подложкой из диоксида кремния, необязательно физической сорбцией, но обычно химической сорбцией. Обычно, добавление модификатора на подложку из диоксида кремния включает стадии: адсорбции источника катионов металла на подложку из диоксида кремния, получая остаток комплекса металла, и сушку подложки, превращая комплексы металла в частицы оксида металла. Обычно, следовательно, есть случайное распределение металла-модификатора по контактируемой подложке из диоксида кремния.

Чтобы избежать сомнений, частицы металла-модификатора, содержащие в сумме 1 том металла, считают мононуклеарными. Ясно, что в сети диоксида кремния частицы металла-модификатора ассоциированы с сетью диоксида кремния и, следовательно, термин моно- или динуклеарные частицы представляет собой ссылку на металл-модификатор и непосредственно окружающие его атомы и не на атомы кремния сети или другие атомы металла-модификатора, ассоциированные с сетью, но, тем не менее, образующие часть отдельных обычно неассоциированных частиц.

Металл-модификатор и частицы оксида металла-модификатора в подложке на основе модифицированного диоксида кремния согласно настоящему изобретению относится к металлу-модификатору, а не кремнию или диоксиду кремния. Аналогично, металл-модификатор в настоящем изобретении не является тем же металлом, как каталитический металл.

Если не указано иное, количества модификатора или каталитического металла или модификатора или каталитического металла в катализаторе относится к иону модификатора или каталитического металла и не к окружающим атомам.

Количества каталитического металла в катализаторе, в молях, % по весу или иначе, можно определить соответствующим отбором образцов и взятием среднего данных образцов. Обычно из конкретной партии катализатора отбирают 5-10 образцов и определяют и усредняют количества щелочного металла, например, XRF, атомно-абсорбционной спектроскопией, нейтронно-активационным анализом, масс-спектрометрией с ионно-связанной плазмой (ICPMS) или атомно-эмиссионной спектроскопией с ионно-связанной плазмой (ICPAES).

Количества оксида металла конкретного типа в катализаторе/подложке определяют анализом XRF, атомно-абсорбционной спектроскопией, нейтронно-активационным анализом, масс-спектрометрией с ионно-связанной плазмой (ICPMS).

Обычная средняя площадь поверхности катализатора на подложке на основе модифицированного диоксида кремния согласно любому аспекту настоящего изобретения находится в диапазоне 20-600 м2/г, более предпочтительно 30-450 м2/г и самое предпочтительное 35-350 м2/г, как измерено B.E.T. многоточечным способом, применяя Micromeritics Tristar 3000 анализатор площади поверхности и пористости. Эталонным материалом, применяемым для проверки работы прибора, может быть порошок сажи, поставляемый Micromeritics с площадью поверхности 30,6 м2/г (+/-0,75 м2/г), номер партии 004-16833-00).

Термин “алкил” при применении в настоящем изобретении, обозначает, если не указано иначе, C1-C12 алкил и включает метильную, этильную, этенильную, пропильную, пропенильную, бутильную, бутенильную, пентильную, пентенильную, гексильную, гексенильную и гептильную группы, обычно алкильные группы выбирают из метила, этила, пропила, бутила, пентила и гексила, более обычно, метила. Если не указано иначе, алкильные группы могут, когда есть достаточное количество атомов углерода, быть линейными или разветвленными, циклическими, ациклическими или частично циклическими/ациклическими, незамещенными, замещенными или оканчивающимися одним или более заместителями, выбранными из галогена, циано, нитро, -OR19, -OC(O)R20, -C(O)R21, -C(O)OR22, -NR23R24, -C(O)NR25R26, -SR29, -C(O)SR30, -C(S)NR27R28, незамещенного или замещенного арила, или незамещенного или замещенного Het, где каждый R19-R30 здесь и обычно в настоящем изобретении независимо представляет собой водород, галоген, незамещенный или замещенный арил или незамещенный или замещенный алкил, или, в случае R21, галоген, нитро, циано и амино, и/или может быть прерван одним или более (обычно меньше чем 4) атомами кислорода, серы, кремния, или силано или диалкилсилано группами, или их смеси. Обычно, алкильные группы являются незамещенными, обычно, линейными и обычно насыщенными.

Термин “алкенил” следует понимать как “алкил” выше, за исключением того, что, по меньшей мере, одна углерод-углеродная связь в них является ненасыщенной, и соответственно термин относится к C2-C12 алкенильным группам.

Термин “алк” или подобные следует, в отсутствии противоречащей информации, принимать в соответствии с приведенным выше определением “алкила”, за исключением того, что “C0 алк” является незамещенным алкилом.

Термин “арил” при применении в настоящем изобретении включает пяти-десятичленные, обычно пяти-восьми членные, карбоциклические ароматические или псевдоароматические группы, такие как фенильный, циклопентадиенильный и инденильный анионы и нафтил, где группы могут быть незамещенными или замещенными одним или более заместителями, выбранными из незамещенного или замещенного арила, алкила (где группа может быть сама незамещенной или замещенной или концевой, как определено в настоящем изобретении), Het (где группа может быть сама незамещенной или замещенной или концевой, как определено в настоящем изобретении), галоген, циано, нитро, OR19, OC(O)R20, C(O)R21, C(O)OR22, NR23R24, C(O)NR25R26, SR29, C(O)SR30 или C(S)NR27R28, где каждый R19-R30 независимо представляет собой водород, незамещенный или замещенный арил или алкил (где алкильная группа может сама быть незамещенной или замещенной или концевой, как определено в настоящем изобретении), или, в случае R21, галоген, нитро, циано или амино.

Термин “галоген” при применении в настоящем изобретении обозначает хлор, бром, йод или фтор группу, обычно, хлор или фтор.

Термин “Het” при применении в настоящем изобретении включает четырех-двенадцати-членные, обычно четырех-десяти-членные кольцевые системы, где кольца содержат один или более гетероатомов, выбранных из азота, кислорода, серы и их смесей, и где кольца не содержат, содержат одну или более двойных связей или могу быть неароматическими, частично ароматическими или полностью ароматическими по свойствам. Кольцевые системы могут быть моноциклическими, бициклическими или конденсированными. Каждая “Het” группа, идентифицированная в настоящем изобретении, может быть незамещенной или замещенной одним или более заместителями, выбранными из галогена, циано, нитро, оксо, алкила (где сама алкильная группа может быть незамещенной или замещенной или концевой, как определено в настоящем изобретении) -OR19, -OC(O)R20, -C(O)R21, -C(O)OR22, -N(R23)R24, -C(O)N(R25)R26, -SR29, -C(O)SR30 или -C(S)N(R27)R28, где каждый R19-R30 независимо представляет собой водород, незамещенный или замещенный арил или алкил (где сама алкильная группа может быть незамещенной или замещенной или концевой, как определено в настоящем изобретении) или, в случае R21, галоген, нитро, амино или циано. Таким образом, термин “Het” включает группы, такие как необязательно замещенный азетидинил, пирролидинил, имидазолил, индолил, фуранил, оксазолил, изоксазолил, оксадиазолил, тиазолил, тиадиазолил, триазолил, оксатриазолил, тиатриазолил, пиридазинил, морфолинил, пиримидинил, пиразинил, хинолинил, изохинолинил, пиперидинил, пиразолил и пиперазинил. Замещение по Het может быть по атому углерода Het кольца или, при необходимости, по одному или более из гетероатомов.

“Het” группы могут также быть в виде N оксида.

Подходящие необязательные спирты для применения в катализируемой реакции седьмого и восьмого аспектов настоящего изобретения можно выбрать из: C1-C30 алканола, включая арильные спирты, которые могут быть необязательно замещенными одним или более заместителями, выбранными из алкила, арила, Het, галогена, циано, нитро, OR19, OC(O)R20, C(O)R21, C(O)OR22, NR23R24, C(O)NR25R26, C(S)NR27R28, SR29 или C(O)SR30, как определено в настоящем изобретении. Высокопредпочтительные алканолы представляют собой C1-C8 алканолы, такие как метанол, этанол, пропанол, изопропанол, изобутанол, трет-бутиловый спирт, фенол, н-бутанол и хлоркаприловый спирт, особенно метанол. Хотя моноалканолы являются самыми предпочтительными, можно применять полиалканолы, обычно выбранные из диоктаолов, таких как диолы, триолы, тетраолы и сахара. Обычно, данные полиалканолы выбирают из 1, 2-этандиола, 1,3-пропандиола, глицерина, 1,2,4 бутантриола, 2-(гидроксиметил)-1,3-пропандиола, 1,2,6 тригидроксигексана, пентаэритритола, 1,1,1 три(гидроксиметил)этана, наннозы, сорбазы, галактозы и других сахаров. Предпочтительные сахара включают сахарозу, фруктозу и глюкозу. Особенно предпочтительные алканолы представляют собой метанол и этанол. Самый предпочтительный алканол представляет собой метанол. Количество спирта не является критическим. Обычно, количества применяют в избытке к количеству субстрата, который этерифицируют. Таким образом, спирт может служить также в качестве растворителя реакции, хотя, при необходимости, можно также применять отдельные или дополнительные растворители.

Термин "гель", как применяют в настоящем изобретении, также является известным специалисту в данной области техники, но в случае сомнений можно принять его за твердую сеть, в которой диспергирована жидкость. Обычно, гель представляет собой полимерную сеть, в которой диспергирована жидкость. Совместный гель представляет собой термин, применяемый для обозначения того, что более одного оригинального химического соединения/частицы вводят в полимерную сеть, обычно диоксид кремния и оксид или соль металла. Соответственно, совместное гелеобразование в настоящем изобретении обозначает образование совместного геля.

Таким образом, гель представляет собой застывший золь. Таким образом, гидрогель представляет собой гель, как определено в настоящем изобретении, где текучей средой является вода. Ксерогель представляет собой гель, который был высушен для удаления жидкости. Аэрогель представляет собой гель, в котором жидкость заменена газом и, следовательно, он не подвержен такой же усадке, как ксерогель.

Термин начало в настоящем изобретении обозначает начало образования модифицированного диоксида кремния.

Термин "частицы", как применяют в настоящем изобретении относительно металла-модификатора, применяют для ссылки на форму металла-модификатора на модифицированной подложке. Хотя адсорбированный металл-модификатор обычно образует часть сети, металл-модификатор будет в виде дискретных остатков на субстрате из диоксида кремния, в виде ли комплекса металла или оксида металла и, в последнем случая, перед ли или после прокаливания. Термин мононуклеарные обозначает содержащие один металлический центр и в случае частиц на диоксиде кремния обозначает имеющие форму мононуклеарного остатка. Динуклеарный следует интерпретировать аналогично.

% металл-модификатора не имеет единиц в настоящем изобретении, поскольку он относится к числу атомов металла относительно суммарного количества данных атомов. Ясно, что частицы могут быть в виде немононуклеарных или динуклеарных кластеров, но данные кластеры все еще образованы атомами металла-модификатора.

Термин “поверхность”, как применяют в настоящем изобретении относительно подложки из диоксида кремния, если не указано иначе, включает поверхность диоксида кремния с порами диоксида кремния, более конкретно, с макро- и мезопорами.

Варианты осуществления настоящего изобретения будут далее определены со ссылкой на сопровождающие примеры, в которых:

Экспериментальная часть

Описание подложки из диоксида кремния

Пример 1 (препаративный)

Fuji Silysia CARiACT Q10 диоксид кремния сушили в лабораторном сушильном шкафу при 160°C в течение 16 часов, после чего его удаляли из сушильного шкафа и охлаждали до комнатной температуры в герметично закрытой колбе, хранящейся в эксикаторе. Данный диоксид кремния имел площадь поверхности 333 м2/г, объем пор 1,0 мл/г и средний диаметр пор 10 нм, как определено анализом изотермы сорбции/десорбции азота (Micromeritics Tristar II). Данный диоксид кремния в основном состоит из сферических шариков диоксида кремния с диапазоном диаметра 2,0-4,0 мм.

Zr модификация подложек из диоксида кремния

Пример 2 (2,7% по весу Zr, сравнительный)

1,671 г, Zr(acac)4 (97%, Sigma Aldrich) растворяли в 20 мл MeOH (99% Sigma Aldrich). В отдельной колбе взвешивали 10 г диоксид кремния из примера 1. Взвешенный диоксид кремния затее добавляли к раствору Zr(acac)4 при перемешивании. Перемешивание продолжали до того, как объем пор диоксида кремния был полностью заполнен растворителем, эффективно образуя суспензию. После завершения заполнения пор Zr-модифицированный диоксид кремния оставляли в течение 16 часов в герметично закрытой колбе с периодическим перемешиванием. После этого, раствор вне пор удаляли фильтрацией. За этим следовала стадия сушки, когда органический растворитель внутри пор удаляли пропусканием потока газообразного азота над влажным Zr-модифицированным диоксидом кремния при комнатной температуре. Альтернативно, растворитель внутри пор удаляли на роторном испарителе при пониженном давлении. После удаления всего растворителя, подложку на основе Zr-модифицированного диоксида кремния прокаливали в печи при 500°C в потоке воздуха со скоростью нагрева 5 °C/мин и, наконец, оставляли на 5 часов. После охлаждения это давало Zr-привитую подложку из диоксида кремния с 89% Zr эффективностью нанесения. Загрузку Zr (% по весу) на Zr-модифицированную подложку определяли порошковым энергодисперсионным рентгенофлуоресцентным анализом (Oxford Instruments X-Supreme8000).

Пример 3 (2,7% по весу Zr)

Проводили модификацию подложки, как описано в примере 2, за исключением того, что после завершения стадии сушки проводили дополнительную стадию сушки в течение 16 ч в лабораторном сушильном шкафу, установленном на 110-120°C. Кроме того, не проводили стадию прокаливания при высокой температуре 500°C. Это давало Zr-привитую подложку из диоксида кремния с 89% Zr эффективностью нанесения. (обратите внимание: загрузку Zr определяли после окислительного прокаливания при 500°C образца Zr-привитого материала).

Cs модификация модифицированных подложек

Пример 4 (11,3% по весу Cs, 2,4% по весу Zr, сравнительный)

1,80 г CsOH.H2O (99,5% Sigma Aldrich) взвешивали в перчаточной камере и растворяли в 20 мл смеси растворителей 9:1 об/об MeOH:H2O. 10 г модифицированного диоксида кремния из примера 2 добавляли к раствору CsOH при перемешивании. Перемешивание продолжали в течение дополнительных 15 мин, после чего образец оставляли на 16 часов в герметично закрытой колбе с периодическим перемешиванием. После этого раствор вне пор удаляли фильтрованием. За этим следовала стадия сушки, когда растворитель внутри пор удаляли пропусканием потока газообразного азота над влажным Cs/Zr-модифицированным диоксидом кремния при комнатной температуре. Альтернативно, растворитель внутри пор удаляли на роторном испарителе при пониженном давлении. После этого, шарики катализатора помещали в сушильный шкаф при 110-120°C и оставляли сушиться в течение 16 часов. После охлаждения это давало Cs/Zr/SiO2 катализатор с 90% Cs эффективностью нанесения. Загрузку Cs (% по весу) на катализатор определяли порошковым энергодисперсионным рентгенофлуоресцентным анализом (Oxford Instruments X-Supreme8000).

Пример 5 (11,0% по весу Cs, 2,4% по весу Zr, сравнительный)

Катализатор получали, как описано в примере 4, за исключением того, что применяли 1,75 г CsOH.H2O. Кроме того, после стадии сушки при 120°C катализатор прокаливали в печи при 700°C в потоке воздуха со скоростью нагрева 5°C/мин и, наконец, оставляли на 5 часов. После охлаждения это давало Cs/Zr/SiO2 катализатор.

Пример 6 (11,3% по весу Cs, 2,4% по весу Zr)

Катализатор получали, как описано в примере 4, за исключением того, что применяли 10,5 г диоксида кремния из примера 3. Кроме того, после стадии сушки при 120°C катализатор прокаливали в печи при 700°C в потоке воздуха со скоростью нагрева 5°C/мин и, наконец, оставляли на 5 часов. После охлаждения это давало Cs/Zr/SiO2 катализатор.

Пример 7 (10,6% по весу Cs, 2,4% по весу Zr)

Катализатор получали, как описано в примере 4, за исключением того, что применяли 10,5 г диоксида кремния из примера 3 и воду применяли в качестве растворителя вместо 9:1 об/об MeOH:H2O. Кроме того, после стадии сушки при 120°C катализатор прокаливали в печи при 400°C в потоке воздуха со скоростью нагрева 5 °C/мин и, наконец, оставляли на 5 часов. После охлаждения это давало Cs/Zr/SiO2 катализатор.

Пример 8 (10,6% по весу Cs, 2,4% по весу Zr)

Катализатор получали, как описано в примере 7, за исключением того, что конечное прокаливание проводили при 600°C.

Пример 9 (10,6% по весу Cs, 2,4% по весу Zr)

Катализатор получали, как описано в примере 7, за исключением того, что конечное прокаливание проводили при 700°C.

Пример 10 (Тестирование каталитических характеристик)

Катализаторы из примера 4-примера 9 тестировали в реакции метилпропионата и формальдегида в лабораторном микрореакторе. Для этого, 3 г катализатора загружали в реактор с фиксированным слоем с внутренним диаметром трубы 10 мм. Реактор нагревали до 330°C, и предварительное кондиционирование осуществляли путем подачи испаренного потока, состоящего из 70% по весу метилпропионата, 20% по весу метанола, 6% по весу воды и 4% по весу формальдегида из испарителя, подаваемого насосом Gilson при 0,032 мл/мин. Данное предварительное кондиционирование продолжали в течение ночи. После предварительного кондиционирования поток сырья, содержащий 75,6% по весу метилпропионата, 18,1% по весу метанола, 5,7% по весу формальдегида и 0,6% по весу воды, перекачивали насосом Gilson в испаритель, установленный на 330°C перед подачей в нагретый реактор, установленный на 330°C, содержащий катализатор. Пар на выходе из реактора охлаждали и конденсировали, образцы отбирали при пяти различных скоростях подачи жидкости (0,64-0,032 мл/мин), чтобы получить конверсии при изменении продолжительности контакта пар/катализатор. Жидкое сырье и конденсированные жидкие продукты вне реактора анализировали на газовом хроматографе Shimadzu 2010 с колонкой DB1701. Составы образцов определяли по соответствующим хроматограммам, определяли выходы и селективность при различной продолжительности контакта. Активность определяли как величина, обратная продолжительности контакта, в секундах, необходимая для получения 12% выхода MMA+MAA относительно подаваемого метилпропионата, и определяли, посредством интерполяции на графике зависимости продолжительности контакта от выхода MMA+MAA. Данную интерполированную продолжительность контакта затем применяли для получения MMA+MAA селективности при 12% MMA+MAA выходе.

Таблица 1: результаты по активности и MMA+MAA селективности для катализаторов, полученных в примере 4-примере 9 и тестируемых согласно примеру 10.

Пример 11 (определение стабильности катализатора)

Первоначальную стабильность катализатора оценивали измерением площади поверхности (анализ изотермы адсорбция/десорбции азота, Micromeritics Tristar II) после обработки с прокаливанием при 700°C согласно примеру 5. Это обеспечивало способ оценки приданной катализатору стабилизации поверхности.

Таблица 2: Площадь поверхности катализаторов, подвергнутых обработке с прокаливанием при 700°C как мера первоначальной стабилизации.

Пример 12 (тест на ускоренное старение)

Устойчивость к спеканию катализатора оценивали в тесте на ускоренное старение. Для этого, 1 г катализатора загружали в U-образный реактор из нержавеющей стали и загружали в сушильный шкаф. Сушильный шкаф нагревали до 385°C, и поток азота (10 мл/мин) пропускали через насыщающий испаритель, содержащий воду, нагретый до 92°C. Это обеспечивало пропускание потока сырья с парциальным давлением воды 0,75 бар через катализатор, нагретый до 385°C. Периодически площадь поверхности образцов катализатора определяли ex-situ с помощью изотермического анализа адсорбции/десорбции азота.

Таблица 3: Данные по ускоренному старению для катализаторов, полученных согласно примеру 4-примеру 8 и тестируемых согласно примеру 12.

Внимание направлено на все статьи и документы, которые поданы одновременно или до данного изобретения в связи с данной заявкой и которые открыты для всеобщего ознакомления с данной заявкой, и содержание всех данных статей и документов включены в настоящее изобретение с помощью ссылки.

Все признаки, описанные в настоящем изобретении (включая любую прилагаемую формулу изобретения, аннотацию и чертежи), и/или все стадии любого таким образом описанного способа или процесса, можно объединять в любой комбинации, кроме комбинаций, где, по меньшей мере, некоторые из данных признаков и/или стадий являются взаимоисключающими.

Каждый признак, описанный в настоящем изобретении (включая любую прилагаемую формулу изобретения, аннотацию и чертежи), можно заменить альтернативными признаками, служащими той же, эквивалентной или аналогичной цели, если явно не указано иное. Таким образом, если прямо не указано иное, каждый описанный признак является лишь одним примером из общей серии эквивалентных или аналогичных признаков.

Настоящее изобретение не ограничивается деталями предшествующего варианта осуществления (вариантов осуществления). Настоящее изобретение распространяется на любой новый признак или любую новую комбинацию, предпочтительных, типичных или дополнительных признаков изобретения, описанных в настоящем изобретении (включая любые сопроводительные пункты формулы изобретения, аннотации или чертежи), или на любую новую стадию или на любую новую комбинацию, предпочтительных, типичных или необязательных стадий изобретения любого описанного способа или процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕННЕНАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ ИЛИ СЛОЖНЫХ ЭФИРОВ | 2018 |

|

RU2784808C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОВО-НЕНАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ ИЛИ СЛОЖНЫХ ЭФИРОВ | 2020 |

|

RU2817642C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ С ЭТИЛЕНОВОЙ НЕНАСЫЩЕННОСТЬЮ ИЛИ ИХ ЭФИРОВ И ИХ КАТАЛИЗАТОР | 2011 |

|

RU2582603C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ КИСЛОТ ИЛИ ИХ СЛОЖНЫХ ЭФИРОВ И КАТАЛИЗАТОРЫ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2203731C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА УГЛЕВОДОРОДОВ | 2006 |

|

RU2412001C2 |

| МОДИФИЦИРОВАННЫЕ МАТЕРИАЛЫ НОСИТЕЛЕЙ ДЛЯ КАТАЛИЗАТОРОВ | 2005 |

|

RU2422433C2 |

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ И/ИЛИ ЭФИРА НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ | 2020 |

|

RU2801149C2 |