Область техники

[0001]

Настоящее изобретение относится к катализатору, способу получения катализатора и способу получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты.

Уровень техники

[0002]

Метилметакрилат применяют во множестве приложений. Что касается метилметакрилата, было изучено большое количество способов получения, таких как способ ACH и способ прямого окисления с использованием исходного соединения C4, но в последние годы привлек внимание способ получения, называемый альфа-технологией.

В общем, альфа-технология представляет собой способ получения метилметакрилата путем получения метилпропионата с использованием этилена в качестве исходного сырья, в качестве предстадийной реакции и проведения реакции альдольной конденсации метилпропионата в качестве постстадийной реакции, и были изучены различные катализаторы, в частности, для того, ,ч тобы улучшить селективность и выход метилметакрилата в постстадийной реакции.

[0003]

Например, патентный документ 1 предлагает применение катализатора, содержащего пористый диоксид кремния с большой площадью поверхности, содержащий от 1 до 10% по массе щелочного металла и содержащий определенное количество соединения, по меньшей мере, одного элемента-модификатора, выбранного из бора, магния, алюминия, циркония и гафния, в качестве катализатора постстадийной реакции в альфа-технологии.

Документы предшествующего уровня техники

Патентный документ

[0004]

Патентный документ 1:JP2002-511336

Сущность настоящего изобретения

Проблемы, которые будет решать настоящее изобретение

[0005]

Чтобы получить метилметакрилат, который является целевым соединением, в данном промышленном способе с высокой производительностью, желательно получить целевой продукт с высокой селективностью и высоким выходом.

Однако было обнаружено, что даже при применении катализатора, описанного в патентном документе 1, существует вероятность того, что селективность по метилметакрилату является недостаточной.

Способы решения проблем

[0006]

Ввиду вышеуказанных обстоятельств было сделано настоящее изобретение, и авторы настоящего изобретения обнаружили, что указанную выше проблему можно решить применением конкретного катализатора, и они выполнили настоящее изобретение.

[0007]

То есть, сущность изобретения заключается в следующем.

[1] Катализатор, содержащий:

(i) соединение, содержащее, по меньшей мере, один первый металлический элемент, выбранный из бора, магния, циркония и гафния, и

(ii) элемент - щелочной металл,

где соединение и элемент - щелочной металл наносят на носитель, содержащий силанольные группы,

средний размер частиц соединения первого металлического элемента составляет 0,4 нм или больше и 50 нм или меньше,

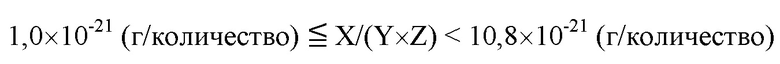

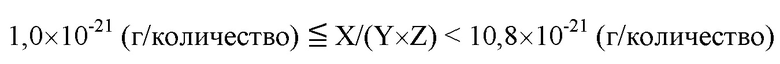

катализатор удовлетворяет следующей формуле (1):

0,90×10-21 (г/количество) ≦ X/(Y×Z) < 10,8×10-21 (г/количество), формула (1),

в которой X представляет собой молярное отношение элемента - щелочного металла, по меньшей мере, к одному первому металлическому элементу в катализаторе, Y представляет собой удельную площадь по BET поверхности катализатора (м2/г), и Z представляет собой количество силанольных групп на единицу площади (количество/нм2).

[2] Катализатор по [1], где молярное отношение X элемента - щелочного металла к первому металлическому элементу составляет 1,3 или больше и 6,0 или меньше.

[3] Катализатор по [1] или [2], где элемент - щелочной металл включает цезий.

[4] Катализатор по любому из [1]-[3], где первый металлический элемент включает цирконий.

[5] Катализатор по любому из [1]-[4], который представляет собой катализатор для получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты.

[6] Способ получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты реакцией карбоновой кислоты и/или эфира карбоновой кислоты с формальдегидом в присутствии катализатора по любому из [1]-[5].

[7] Способ получения катализатора, содержащего (i) соединение, содержащее, по меньшей мере, один первый металлический элемент, выбранный из бора, магния, циркония и гафния, и (ii) элемент - щелочной металл, причем соединение и элемент - щелочной металл нанесены на носителе, причем способ включает

импрегнирование носителя раствором или дисперсией, содержащей неорганическую соль первого металлического элемента, с получением первого твердого остатка, и

импрегнирование первого твердого остатка раствором или дисперсией, содержащей соль щелочного металла, с получением второго твердого остатка.

где средний размер частиц соединения первого металлического элемента составляет 0,4 нм или больше и 50 нм или меньше, и

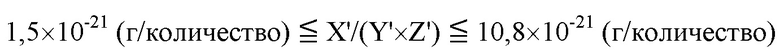

катализатор удовлетворяет следующей формуле (2):

1,5×10-21 (г/количество) ≦ X'/(Y'×Z') ≦ 17,0×10-21 (г/количество), формула (2),

в которой X’ представляет собой молярное отношение элемента - щелочного металла, по меньшей мере, к одному первому металлическому элементу в катализаторе, Y’ представляет собой BET удельную площадь поверхности катализатора (м2/г), и Z’ представляет собой количество силанольных групп на единицу площади (количество/нм2).

[8] Способ по [7], где растворитель раствора или дисперсии, содержащей неорганическую соль первого металлического элемента, содержит спирт.

[9] Способ по [7] или [8], где первый металлический элемент представляет собой цирконий.

[10] Способ по любому из [7]-[9], где элемент - щелочной металл представляет собой цезий.

Эффект настоящего изобретения

[0008]

Согласно настоящему изобретению можно получить катализатор, способный производить ненасыщенную карбоновую кислоту и/или эфир ненасыщенной карбоновой кислоты с высокой селективностью в реакции карбоновой кислоты и/или эфира карбоновой кислоты и формальдегида, и способ получения катализатора.

Кроме того, можно обеспечить способ получения карбоновой кислоты и/или ненасыщенной карбоновой кислоты с высокой селективностью.

Подробное описание настоящего изобретения

[0009]

Далее в качестве варианта осуществления настоящего изобретения будет описан способ получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты реакцией альдольной конденсации карбоновой кислоты и/или эфира карбоновой кислоты и формальдегида в присутствии катализатора.

[0010]

<Катализатор>

Катализатор согласно настоящему варианту осуществления имеет конфигурацию, в которой, по меньшей мере, один первый металлический элемент, выбранный из бора, магния, циркония и гафния, и элемент - щелочной металл наносят на носитель, содержащий силанольные группы, и средний размер частиц соединения, содержащего первый металлический элемент, составляет 0,4 нм или больше и 50 нм или меньше, и когда молярное отношение элемента - щелочного металла к первому металлическому элементу составляет X, удельная площадь поверхности по BET (м2/г) катализатора составляет Y, и количество силанольных групп на единицу площади (количество/нм2) катализатора составляет Z, удовлетворяется следующая формула (1).

[0011]

0,90×10-21 (г/количество) ≦ X/(Y×Z) < 10,8×10-21 (г/количество), формула (1)

[0012]

Молярное количество элемента - щелочного металла, применяемое в формуле (1), должно обозначать молярное количество всех элементов щелочных металлов, содержащихся в катализаторе.

Другими словами, когда применяют 2 или более видов элементов щелочных металлов, предполагается, что это обозначает суммарное количество молей 2 или более видов элементов щелочных металлов.

Аналогично, также предполагается, что молярное количество первого металлического элемента обозначает суммарное количество молей 2 или более первых металлических элементов, когда применяют 2 или более первых металлических элементов.

[0013]

Кроме того, в формуле выше (1), молярное отношение элемента - щелочного металла к первому металлическому элементу, количество силанольных групп на поверхности носителя и BET удельную площадь поверхности можно рассчитать способом, описанным в примерах, описанных ниже, соответственно.

[0014]

Механизм, с помощью которого вышеуказанная формула (1) может быть удовлетворена, давая ненасыщенную карбоновую кислоту и/или эфир ненасыщенной карбоновой кислоты с высокой селективностью в реакции карбоновой кислоты и/или эфиров карбоновых кислот с формальдегидом, не ясен, но при удовлетворении приведенной выше формулы (1) первый металлический элемент и элемент - щелочной металл являются умеренно высокодисперсными на поверхности катализатора, и считается, что селективность ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты может быть улучшена за счет высокой дисперсии.

[0015]

Элемент - щелочной металл, который представляет собой каталитический компонент, предпочтительно представляет собой литий, натрий, калий, цезий или рубидий, среди них, калий, рубидий или цезий является более предпочтительным, и особенно предпочтительно цезий. Следует отметить, что можно применять 1 вид элементов щелочных металлов, или можно применять 2 или более их видов.

[0016]

Первый металлический элемент выбран из бора, магния, циркония и гафния, как описано выше, среди них, бор или цирконий является предпочтительным, и цирконий является особенно предпочтительным. Следует отметить, что можно применять 1 вид данных металлических элементов, или можно применять 2 или более их видов.

[0017]

В формуле выше (1), более предпочтительно, чтобы величина X/(Y×Z) составляла 1,0×10-21 (г/количество) или более для увеличения выхода продукта, и особенно предпочтительно, чтобы она составляла 1,5×10-21 (г/количество) или более, в то время как даже более предпочтительно, чтобы она составляла 10,7×10-21 (г/количество) или меньше и 10,5×10-21 (г/количество) или меньше для подавления снижения выхода продукта.

[0018]

Средний размер частиц соединения, содержащего первый металлический элемент, образующего катализатор, составляет предпочтительно 0,5 нм или больше, особенно предпочтительно 0,8 нм или больше, тогда как предпочтительно 30 нм или меньше, более предпочтительно 20 нм или меньше, более предпочтительно 10 нм или меньше, еще более предпочтительно 8 нм или меньше, более предпочтительно 6 нм или меньше, еще более предпочтительно 5 нм или меньше, особенно предпочтительно 4 нм или меньше, особенно предпочтительно 3 нм или меньше.

[0019]

Хотя нет конкретных ограничений, пока удовлетворяется приведенная выше формула (1), молярное отношение X элемента - щелочного металла к первому металлическому элементу предпочтительно составляет 1,3 или больше, более предпочтительно 1,5 или больше, еще более предпочтительно 1,7 или больше, и особенно предпочтительно 1,9 или больше, с целью улучшения выхода целевого продукта, и, с другой стороны, предпочтительно составляет 6,0 или меньше, более предпочтительно 5,5 или меньше, и особенно предпочтительно 5,0 или меньше, с целью подавления снижения выхода целевого продукта.

[0020]

Доля элемента - щелочного металла в суммарной массе каталитического компонента и носителя конкретно не ограничена, при условии, что удовлетворяется формула (1) выше, но предпочтительно составляет 4% по массе или более, более предпочтительно 7% по массе или более, и особенно предпочтительно 9% по массе или более, для увеличения выхода целевого продукта, и, с другой стороны, предпочтительно составляет 25% по массе или меньше, более предпочтительно 18% по массе или меньше, и особенно предпочтительно 14% по массе или меньше, для подавления снижения выхода целевого продукта.

[0021]

Доля первого металлического элемента в суммарной массе каталитического компонента и носителя конкретно не ограничена, при условии, что удовлетворяется формула (1) выше, но предпочтительно составляет 0,3% или более по массе, составляет 0,5% или более по массе, и особенно предпочтительно составляет 1,0% или более по массе, для увеличения выхода целевого продукта, тогда как она предпочтительно составляет 10% или меньше по массе, составляет 6% или меньше по массе, и составляет 5% или меньше по массе, составляет 4% или меньше по массе, для снижения выхода продукта.

[0022]

Каталитический компонент на носителе может содержать металлический элемент, отличный от приведенных выше.

Его примеры включают алюминий, титан и железо.

Кроме того, отношение элемента к суммарной массе каталитического компонента на носителе предпочтительно составляет 1,0% по массе или меньше, более предпочтительно 0,5% по массе или меньше, и особенно предпочтительно 0,2% по массе или меньше, для подавления снижения выхода целевого продукта.

[0023]

Каталитический компонент, нанесенный на носитель, можно составлять включением других элементов в добавление к приведенным выше металлическим элементам.

Например, его можно сконфигурировать для включения элемента, полученного в результате получения каталитического компонента.

[0024]

Носитель способен поддерживать каталитический компонент, и нет конкретного ограничения при условии, что он содержит силанольные группы на своей поверхности, но, в частности, он предпочтительно представляет собой пористый носитель на основе неорганического соединения, содержащий диоксид кремния

[0025]

Материал, образующий носитель конкретно не ограничен, и его примеры включают диоксид кремния, оксид алюминия, цеолит, диоксид кремния, содержащий диоксид титана, или диоксид кремния, содержащий диоксид циркония.

Из них, оксид кремния является предпочтительным.

В частности, можно применять имеющийся в продаже носитель.

Примеры включают торговое название: CARiACT (изготовленый Fuji Silysia Chemical Co., Ltd.) и т.д.

[0026]

Количество Z силанольных групп на единицу площади катализатора конкретно не ограничено при условии, что оно удовлетворяет формуле выше (1), но оно предпочтительно составляет 0,5 единиц/нм2 или больше, 0,8 единиц/нм2 или больше, 2,5 единиц/нм2 или больше, и особенно предпочтительно 4 количество/нм2 или больше для увеличения выхода целевого продукта, и с другой стороны, предпочтительно составляет 20 единиц/нм2 или меньше, 17 единиц/нм2 или меньше, и 15 единиц/нм2 или меньше, особенно предпочтительно 13 единиц/нм2 или меньше для подавления снижения выхода целевого соединения.

[0027]

Хотя нет конкретного ограничения при условии, что BET удельная площадь поверхности Y катализатора удовлетворяет приведенной выше формула (1), она предпочтительно составляет 50 м2/г или больше, более предпочтительно 70 м2/г или больше, еще более предпочтительно 90 м2/г или больше, особенно предпочтительно 100 м2/г или больше, и предпочтительно составляет 600 м2/г или меньше, еще более предпочтительно 500 м2/г или меньше, особенно предпочтительно 350 м2/г или меньше, для увеличения выхода целевого соединения.

[0028]

Нет конкретного ограничения на форму носителя, и ее примеры включают порошкообразную, гранулированную, дражированную или таблетированную.

[0029]

Хотя нет конкретного ограничения на средний размер частиц носителя, он предпочтительно составляет 500 мкм или больше, более предпочтительно 1 мм или больше, и особенно предпочтительно 1,5 мм или больше, для подавления потери давления и подавления образования побочных продуктов в процессе реакции, и с другой стороны, он предпочтительно составляет 10 мм или меньше, более предпочтительно 6 мм или меньше, и особенно предпочтительно 5 мм или меньше для подавления образования побочных продуктов.

[0030]

Хотя нет конкретного ограничения на средний диаметр пор, которые имеет носитель, он предпочтительно составляет 3 нм или больше, более предпочтительно 5 нм или больше, и особенно предпочтительно 10 нм или больше, с целью подавления образования побочных продуктов, и с другой стороны, он предпочтительно составляет 200 нм или меньше, более предпочтительно 150 нм или меньше, и особенно предпочтительно 100 нм или меньше, для обеспечения удельной площади поверхности.

[0031]

Форма катализатора конкретно не ограничена и может включать сферическую, столбчатую или кольцевую формы.

Следует отметить, что средний объем катализатора конкретно не ограничен, но он предпочтительно составляет 0,06 мм3 или больше и 550 мм3 или меньше.

[0032]

Способ получения катализатор конкретно не ограничен, его можно получить нанесением металлического элемента на носитель.

Однако, с точки зрения предотвращения повреждения катализатора, предпочтительно получать катализатор способом, включающим, по меньшей мере, стадию импрегнирования носителя средним размером частиц неорганической соли первого металлического элемента в растворе или дисперсии с размером 0,4 нм или больше и 50 нм или меньше.

В настоящее изобретении ниже показан пример, в котором катализатор получают следующей первой стадией-4ой стадией в качестве предпочтительной формы.

[0033]

Первая стадия: стадия растворения или диспергирования неорганической соли первого металлического элемента в первом растворителе, получая раствор или дисперсию.

[0034]

Вторая стадия: стадия импрегнирования носителя раствором или дисперсией, полученной первой стадией, получая первый твердый остаток.

[0035]

Третья стадия: стадия растворения или диспергирования соли щелочного металла во втором растворителе, получая раствор или дисперсию.

[0036]

Четвертая стадия: стадия смешения первого твердого остатка, полученного второй стадией, с раствором или дисперсией, полученной третьей стадией, получая второй твердый остаток.

[0037]

Каждая стадия описано подробно ниже.

[0038]

<Первая стадия>

Первый металлический элемент, образующий неорганическую соль первого металлического элемента, включает первый металлический элемент, описанный выше.

[0039]

Неорганическая соль первого металлического элемента представляет собой неорганическое соединение, не содержащее углеводород, и нет конкретных ограничений, и например, карбонат, нитрат, сульфат, ацетат, соль аммония, оксид или галогенид первого металлического элемента можно применять отдельно или в комбинации.

Например, когда первый металлический элемент представляет собой цирконий, его примеры включают оксинитрат циркония, сульфат циркония, карбонат цирконий, перхлорат циркония и ацетат циркония.

Когда первый металлический элемент представляет собой бор, его примеры включают оксид бора и подобные.

Когда первый металлический элемент представляет собой магний, его примеры включают нитрат магния, сульфат магния, карбонат магния, и ацетат магния.

Когда первый металлический элемент представляет собой гафний, его примеры включают нитрат гафния, сульфат гафния, перхлорат гафния и ацетат гафния.

[0040]

Первый растворитель конкретно не ограничен и включает воду или органический растворитель.

Среди них, спирт является более предпочтительным в качестве органического растворителя для улучшения диспергируемости неорганической соли первого металлического элемента.

В качестве спирта, спирт, содержащий 1 или больше и 6 или меньше атомов углерода, является предпочтительным, и метанол является особенно предпочтительным.

[0041]

Хотя нет конкретного ограничения на количество неорганической соли первого металлического элемента относительно 100 мл растворителя, для закрепления первого металлического элемента, оно предпочтительно составляет 2 ммоль или больше, более предпочтительно 5 ммоль или больше, и особенно предпочтительно 10 ммоль или больше, и с другой стороны, оно предпочтительно составляет 60 ммоль или меньше, более предпочтительно 50 ммоль или меньше, и особенно предпочтительно 40 ммоль или меньше, чтобы подавить нанесенную долю.

[0042]

Кроме того, когда неорганическую соль первого металлического элемента растворяют или диспергируют в первом растворителе, первый растворитель можно перемешивать.

Кроме того, предпочтительно оставлять стоять полученный раствор или дисперсию.

Нет конкретных ограничений на продолжительность выдерживания, но если продолжительность выдерживания является большой, средний размер частиц неорганической соли первого металлического элемента в растворе или дисперсии имеет тенденцию быть маленьким.

В частности в настоящем изобретении, как будет описано ниже, когда раствор или a дисперсию импрегнируют на носитель на второй стадии, предпочтительно, чтобы он имел конкретный средний размер частиц, и, следовательно, предпочтительно выдерживать его до того, как будет получен требуемый размер частиц.

Конкретно, продолжительность выдерживания предпочтительно составляет 30 минут или больше, более предпочтительно 2 часа или больше, еще более предпочтительно 4 часа или больше, и особенно предпочтительно 16 часов или больше.

С другой стороны, она предпочтительно составляет 100 часов или меньше, более предпочтительно 80 часов или меньше, и особенно предпочтительно 50 часов или меньше.

[0043]

<Вторая стадия>

В качестве носителя можно применять носитель, описанный выше.

[0044]

Способ импрегнирования носителя первым растворителем конкретно не ограничен и можно применять известный способ.

Например, может быть способ заполнения пор, применяя первый растворитель, удовлетворяющий объему пор носителя, способ замачивания, в котором носитель погружают в первый растворитель, и подобные.

[0045]

Хотя нет конкретного ограничения на отношение носителя к первому растворителю, для равномерного закрепления первого металлического элемента, отношение первого растворителя к носителю предпочтительно является 0,9 кратным или больше объема пор носителя, и, с другой стороны, с целью снижения количества применяемого растворителя, оно предпочтительно является 10 кратным или меньше, особенно предпочтительно 5 кратным или меньше, объема пор носителя.

[0046]

Средний размер частиц неорганической соли первого металлического элемента, когда носитель импрегнируют первым растворителем, в котором диспергируют неорганическую соль первого металлического элемента для получения хороших каталитических свойств, как описано выше, он предпочтительным составляет 50 нм или меньше, даже более предпочтительно составляет 30 нм или меньше, более предпочтительно составляет 20 нм или меньше, даже более предпочтительно составляет 10 нм или меньше, более предпочтительно составляет 5 нм или меньше, еще более предпочтительно составляет 3 нм или меньше, особенно предпочтительно составляет 2 нм или меньше.

С другой стороны, даже если средний размер частиц неорганической соли первого металлического элемента является слишком маленьким, поскольку изменение селективности целевого продукта во время реакции чрезвычайно мало, когда учитываются как селективность целевого продукта, так и продуктивность катализатора, средний размер частиц неорганической соли первого металлического элемента предпочтительно составляет 0,4 нм или больше, более предпочтительно 0,5 нм или больше и особенно предпочтительно 0,8 нм или больше.

Средний размер частиц неорганической соли получают измерением 0,1 моль/л раствора неорганической соли, применяя лазерный свет при длине волны 633 нм динамическим светорассеянием, и вычислением распределения объема.

Причина, по которой селективность целевого продукта улучшается, когда средний размер частиц неорганической соли первого металлического элемента находится в указанном выше диапазоне, неясна, но она может заключаться в том, что первый металлический элемент имеет высокую диспергируемость на носителе, когда катализатор получают данным способом.

[0047]

Хотя нет конкретного ограничения на продолжительность импрегнирования носителя, предпочтительно, чтобы продолжительность импрегнирования составляла 15 минут или больше и 50 часов или меньше для закрепления первого металлического элемента.

[0048]

При получении первого твердого остатка, предпочтительно удалять первый растворитель.

Удаление первого растворителя можно осуществлять известным способом.

Например, первый растворитель можно удалять, применяя роторный испаритель.

Кроме того, например, первый растворитель можно удалять разделением твердого вещества и первого растворителя фильтрованием.

[0049]

Кроме того, предпочтительно сушить и прокаливать полученный первый твердый остаток, но это проводить не обязательно.

Сушкой или прокаливанием можно удалять первый растворитель, оставшийся в первом твердом остатке.

Данные температуры нагревания предпочтительно составляют 50°C или больше, более предпочтительно 70°C или больше, еще более предпочтительно 120°C или больше, особенно предпочтительно 400°C или больше, тогда как 800°C или меньше является предпочтительной, более предпочтительно 700°C или меньше, и особенно предпочтительно 600°C или меньше.

[0050]

Хотя нет конкретного ограничения на продолжительность нагревания, включая температуры выше, особенно когда температура нагревания составляет 400°C или больше и 800°C или меньше, она предпочтительно составляет 15 минут или больше, более предпочтительно 30 минут или больше, особенно предпочтительно 1 часа или больше, и с другой стороны, предпочтительно составляет 100 часов или меньше, особенно предпочтительно 50 часов или меньше.

[0051]

Способом, описанным выше, первый металлический элемент будет присутствовать в виде соединения, средний диаметр частиц соединения, содержащего первый металлический элемент для получения хороших каталитических свойств предпочтительно составляет 50 нм или меньше, даже более предпочтительно составляет 30 нм или меньше, более предпочтительно составляет 20 нм или меньше, даже более предпочтительно составляет 10 нм или меньше, даже более предпочтительно составляет 8 нм или меньше, более предпочтительно составляет 6 нм или меньше, даже более предпочтительно составляет 5 нм или меньше, даже более предпочтительно составляет 4 нм или меньше, и особенно предпочтительно составляет 3 нм или меньше.

С другой стороны, даже если средний размер частиц соединения, состоящего из первого металлического элемента, является слишком маленьким, поскольку изменение селективности и выхода целевого продукта во время реакции является крайне малым, когда учитывают и селективность целевого продукта, и продуктивность катализатора, средний размер частиц соединения, состоящего из первого металлического элемента, более предпочтительно составляет 0,4 нм или больше, еще более предпочтительно 0,5 нм или больше, и особенно предпочтительно 0,8 нм или больше.

Средний размер частиц соединения, состоящего из первого металлического элемента, можно рассчитать по изображению, полученному наблюдением пластинки, содержащей твердое вещество 300 нм или меньше, применяя просвечивающий электронный микроскоп.

Следует отметить, что хотя конкретный состав соединения, состоящего из первого металлического элемента, является неясным, рассматривают неорганическую соль первого металлического элемента, оксид первого металлического элемента, сложный оксид носителя и первого металлического элемента и подобные.

Хотя причина, по которой разрушение катализатора подавляется из-за того, что средний размер частиц сложной неорганической соли, состоящей из первого металлического элемента, находится в указанном выше диапазоне, является неясной, считают, что первый металлический элемент имеет высокую диспергируемость на носителе.

[0052]

Поскольку величины BET удельной площади поверхности Y и количество силанольных групп Z носителя имеют тенденцию меняться при получении катализатора, для получения катализатора, который улучшает селективность ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты в реакции карбоновой кислоты и/или эфира карбоновой кислоты и формальдегида, молярное отношение элемента - щелочного металла к первому металлическому элементу составляет X′, и на второй стадии, когда BET удельная площадь поверхности носителя, когда носитель импрегнируют в раствор или дисперсию, полученную первой стадией, составляет Y′ (м2/г), и количество силанольных групп на единицу площади носителя составляет Z′ (количество/нм2), предпочтительно удовлетворяет следующему уравнению (2).

[0053]

1,5 ×10-21 (г/количество)≦X'/(Y'×Z')≦17,0×10-21 (г/количество), формула (2)

[0054]

Следует отметить, что молярное отношение X′ элемента - щелочного металла к первому металлическому элементу, применяемым в момент получения катализатора, обычно представляет собой ту же величину, как X в формуле выше (1).

[0055]

В формуле выше (2), величина X′/(Y′×Z′) более предпочтительно равна 2,0×10−21 (г/количество) или больше, особенно предпочтительно 2,3×10−21 (г/количество) или больше, для увеличения выхода продукта, и более предпочтительно 15,0×10−21 (г/количество) или меньше, и особенно предпочтительно 10,0×10−21 (г/количество) или меньше, для подавления снижения выхода продукта.

[0056]

BET удельная площадь поверхности Y′ (м2/г) носителя, когда раствор или дисперсию, содержащую первый металлический элемент, импрегнируют в носитель, конкретно не ограничена при условии, что она удовлетворяет формуле выше (1), предпочтительно составляет 50 м2/г или больше, более предпочтительно 60 м2/г или больше, более предпочтительно 70 м2/г или больше, более предпочтительно 90 м2/г или больше и особенно предпочтительно 100 м2/г или больше, для увеличения выхода целевого продукта. С другой стороны, предпочтительно иметь 600 м2/г или меньше, более предпочтительно 500 м2/г или меньше, и еще более предпочтительно 350 м2/г или меньше, 300 м2/г или меньше является особенно предпочтительным.

[0057]

Количество Z′ (количество/нм2) силанольных групп на единицу площади поверхности носителя, когда раствор или дисперсию, содержащую первый металлический элемент, импрегнируют на носителе, конкретно не ограничено при условии, что удовлетворяется формула (2) выше, но предпочтительно иметь 0,5 количество/нм2 или больше, более предпочтительно 0,8 количество/нм2 или больше, более предпочтительно 2,5 количество/нм2 или больше, и особенно предпочтительно 4 количество/нм2 или больше, для увеличения выхода целевого продукта. С другой стороны, предпочтительно иметь 15 количество/нм2 или меньше, более предпочтительно 13 количество/нм2 или меньше, и 11 количество/нм2 или меньше является особенно предпочтительным, для подавления снижения выхода продукта.

[0058]

Следует отметить, что, за исключением X′, Y′ и Z′, его можно подходящим образом отрегулировать так, чтобы получить требуемый катализатор.

[0059]

<Третья стадия>

Элемент - щелочной металл включает элемент - щелочной металл, описанный выше.

[0060]

Соль щелочного металла конкретно не ограничена, и карбонат, нитрат, сульфат, ацетат, аммониевую соль, оксид, галогенид или подобные элемента - щелочного металла можно применять отдельно или в комбинации.

Например, когда элемент - щелочной металл представляет собой цезий, его примеры включают карбонат цезия, бикарбонат цезия, нитрат цезия и сульфат цезия.

Когда элемент - щелочной металл представляет собой литий, можно упомянуть карбонат лития, нитрат лития и подобные.

Когда элемент - щелочной металл представляет собой натрий, его примеры включают карбонат натрия, нитрат натрия и сульфат натрия.

Когда элемент - щелочной металл представляет собой калий, его примеры включают карбонат калия, нитрат калия и сульфат калия.

Когда элемент - щелочной металл представляет собой рубидий, можно упомянуть карбонат рубидия, нитрат рубидия, сульфат рубидия и подобные.

[0061]

Второй растворитель конкретно не ограничен и включает воду или органические растворители.

Среди них, спирт является предпочтительным в качестве органического растворителя для улучшения диспергируемости соли щелочного металла.

В качестве спирта, спирт, содержащий 1 или больше и 6 или меньше атомов углерода, является предпочтительным, и метанол является особенно предпочтительным.

[0062]

Хотя нет конкретного ограничения на количество соли щелочного металла на 100 мл растворителя, оно предпочтительно составляет 6 ммоль или больше, более предпочтительно 14 ммоль или больше, и особенно предпочтительно 25 ммоль или больше, с целью увеличения выхода продукта, и с другой стороны, он предпочтительно составляет не более чем 60 ммоль, более предпочтительно 50 ммоль или меньше, и особенно предпочтительно 40 ммоль или меньше для подавления снижения выхода продукта.

[0063]

Кроме того, когда соль щелочного металла растворяют или диспергируют во втором растворителе, второй растворитель можно перемешивать.

Кроме того, предпочтительно, чтобы полученный раствор или дисперсию оставляли стоять.

Нет конкретных ограничений на продолжительность выдерживания, но если продолжительность выдерживания является длительной, средний размер частиц соли щелочного металла в растворе или дисперсии имеет тенденцию быть маленьким.

Конкретно, продолжительность выдерживания предпочтительно составляет 15 минут или больше, и предпочтительно 50 часов или меньше.

[0064]

Следует отметить, что третью стадию можно проводить перед второй стадией или после второй стадии.

[0065]

<Четвертая стадия>

Хотя нет конкретного ограничения на способ смешения первого твердого остатка, полученного на второй стадии, с раствором или дисперсионной жидкостью, полученной на третьей стадии, предпочтительно импрегнировать первый твердый остаток, полученный на второй стадии, в раствор или дисперсионную жидкость, полученную на третьей стадии.

[0066]

Способ импрегнирования носителя вторым растворителем конкретно не ограничен и можно применять известный способ.

Например, может быть способ заполнения пор, применяя второй растворитель, который заполняет объем полостей носителя, или способ погружения, в котором носитель погружают во второй растворитель.

[0067]

Хотя нет конкретного ограничения на отношение первого твердого остатка к раствору или дисперсии, предпочтительно, чтобы отношение раствора или дисперсии к первому твердому остатку было 0,9 кратным или больше объема пор носителя для равномерного закрепления щелочного металла, тогда как оно предпочтительно является 10 кратным или меньше, особенно предпочтительно 5 кратным или меньше объема пор носителя для снижения количества применяемого растворителя.

[0068]

Хотя нет конкретного ограничения на продолжительность импрегнирования, она предпочтительно составляет 15 минут или больше, более предпочтительно 1 час или больше, с целью закрепления щелочного металла, и с другой стороны, она предпочтительно составляет 50 часов или меньше, и еще более предпочтительно 30 часов или меньше, с целью увеличения продуктивности катализатора.

[0069]

При получении второго твердого остатка, предпочтительно удалять второй растворитель.

Удаление второго растворителя можно осуществлять известным способом.

Например, роторный испаритель можно применять для удаления второго растворителя.

Кроме того, например, второй растворитель можно удалять фильтрованием.

[0070]

Кроме того, хотя не обязательно, предпочтительно сушить или прокаливать полученный второй твердый остаток.

Сушкой или прокаливанием, можно удалять второй растворитель, оставшийся во втором твердом остатке.

Данные температуры нагревания предпочтительно составляют 50°C или больше, более предпочтительно 70°C или больше, еще более предпочтительно 120°C или больше, особенно предпочтительно 400°C или больше, тогда как 800°C или меньше является предпочтительной, более предпочтительно 700°C или меньше и особенно предпочтительно 600°C или меньше.

Среди вышеперечисленного, особенно когда температура нагревания составляет 400°C или больше и 800°C или меньше, она предпочтительно составляет 15 минут или больше, более предпочтительно 30 минут или больше, особенно предпочтительно 1 час или больше, и предпочтительно составляет 100 часов или меньше, особенно предпочтительно 50 часов или меньше.

Таким образом полученный второй твердый остаток можно применять в качестве катализатора.

[0071]

Носители обычно очень гигроскопичны.

Следовательно, предпочтительно прокаливать носитель для удаления влаги перед закреплением каталитического компонента.

Кроме того, предпочтительно хранить прокаленный заранее носитель в среде, в которой удалена влага.

Другими словами, предпочтительно хранить носитель в эксикаторе, сухом воздухе или сухом инертном газе, но эти способы применять не обязательно.

[0072]

Молярное отношение элемента - щелочного металла и первого металлического элемента, нанесенного на носитель, можно регулировать регулированием количества препарата.

[0073]

Нет конкретных ограничений на способ регулирования количества силанольных групп на единицу площади поверхности носителя.

Например, если повысить содержание диоксида кремния в носителе, количество силанольных групп на поверхности носителя имеет тенденцию к увеличению, и если снижать содержание диоксида кремния в носителе, количество силанольных групп на поверхности носителя имеет тенденцию к снижению.

[0074]

Кроме того, хотя нет конкретного ограничения на способ регулирования BET удельной площади поверхности носителя, если увеличивать долю пор носителя, BET удельная площадь поверхности носителя имеет тенденцию к увеличению, и если снижать долю пор носителя, BET удельная площадь поверхности носителя имеет тенденцию к снижению.

Следовательно, необходимо только применять носитель, содержащий поры так, чтобы получить требуемую BET удельную площадь поверхности.

[0075]

Другими словами, при получении катализатора, который удовлетворяет формуле выше (1), каждый из молярного отношения элемента - щелочного металла к первому металлическому элементу, количества силанольных групп на единицу площади поверхности для закрепления, и BET удельной площади поверхности для закрепления следует регулировать, как описано выше.

[0076]

В присутствии катализатора, полученного согласно данному варианту осуществления, ненасыщенную карбоновую кислоту и/или эфир ненасыщенной карбоновой кислоты можно получить реакцией карбоновой кислоты и/или эфира карбоновой кислоты с формальдегидом.

Другими словами, применяя карбоновую кислоту и/или эфир карбоновой кислоты в качестве исходного соединения, можно получить ненасыщенную карбоновую кислоту и/или эфир ненасыщенной карбоновой кислоты, соответствующие данным карбоновым кислотам и/или эфирам карбоновых кислот.

[0077]

Ненасыщенная карбоновая кислота и/или эфир ненасыщенной карбоновой кислоты предпочтительно представляет собой ненасыщенную карбоновую кислоту и/или эфир ненасыщенной карбоновой кислоты, представленные следующей формулой.

[0078]

R1-CH2-COOR2

[0079]

В формуле выше, каждый R1 и R2 независимо представляет собой атом водорода или алкильную группу, содержащую 1 или больше и 12 или меньше атомов углерода.

Среди них, катализатор согласно настоящему варианту осуществления является особенно эффективным в способе получения метакриловой кислоты и/или метилметакрилата реакцией метилпропионата с формальдегидом.

[0080]

Молярное отношение формальдегида к суммарному количеству молей карбоновой кислоты и эфира карбоновой кислоты, применяемому в реакции карбоновой кислоты и/или эфира карбоновой кислоты с формальдегидом, конкретно не ограничено, но оно предпочтительно находится в диапазоне 0,05 или больше и 20 или меньше, и более предпочтительно в диапазоне 0,2 или больше и 15 или меньше, для увеличения выхода целевого продукта.

[0081]

Кроме того, предпочтительно, чтобы реакцию выше дополнительно проводили в присутствии спирта для подавления гидролиза эфира.

[0082]

В реакции выше, когда применяют спирт, молярное отношение спирта к суммарному количеству молей карбоновой кислоты и/или эфира карбоновой кислоты конкретно не ограничено, но предпочтительно находится в диапазоне 0,05 или больше и 20 или меньше, и более предпочтительно в диапазоне 0,1 или больше и 10 или меньше.

[0083]

Кроме того, соединение, отличное от соединения выше, может содержаться в пределах диапазона, существенно не ухудшающего эффект настоящего изобретения.

Например, оно может содержать воду.

[0084]

Хотя нет конкретного ограничения на температуру реакции в реакции выше, для увеличения выхода целевого продукта, она предпочтительно составляет 100°C или больше, более предпочтительно 200°C или больше, и особенно предпочтительно 250°C или больше, и с другой стороны, она предпочтительно составляет 400°C или меньше, более предпочтительно 370°C или меньше, и особенно предпочтительно 360°C или меньше, для подавления снижения выхода целевого продукта.

[0085]

Хотя нет конкретного ограничения на продолжительность контакта в реакции выше, она предпочтительно составляет 0,1 секунд или больше, еще более предпочтительно 1 секунду или больше, и особенно предпочтительно 2 секунды или больше, с целью увеличения выхода целевого продукта, и с другой стороны, она предпочтительно составляет 100 секунд или меньше, более предпочтительно 50 секунд или меньше, и особенно предпочтительно 30 секунд или меньше, для подавления образования побочных продуктов.

[0086]

Нет конкретных ограничений на способ получения карбоновой кислоты и/или эфира алкановой кислоты, служащих в качестве исходного соединения реакции выше, и их можно получить известным способом.

Например, в случае метилпропионата, его предпочтительно получают реакцией карбонилирования этилена.

В настоящем изобретении далее будет описана реакция карбонилирования этилена.

[0087]

Реакция представляет собой способ получения метилпропионата реакцией этилена с монооксидом углерода в присутствии катализатора.

[0088]

Отношение этилена к монооксиду углерода конкретно не ограничено, но предпочтительно составляет 0,01 моль % или больше, более предпочтительно 0,1 моль % или больше, и с другой стороны, s предпочтительно составляет 100 моль % или меньше, и еще более предпочтительно 10 моль % или меньше.

[0089]

Температура реакции конкретно не ограничена, но предпочтительно составляет 20°C или больше, более предпочтительно 40°C или больше, особенно предпочтительно 70°C или больше, тогда как предпочтительно составляет 250°C или меньше, еще более предпочтительно 150°C или меньше и особенно предпочтительно 120°C или меньше.

[0090]

Продолжительность реакции конкретно не ограничена, но предпочтительно составляет 0,1 часа или больше и 100 часов или меньше.

[0091]

Катализатор конкретно не ограничен при условии, что он представляет собой катализатор, обеспечивающий реакцию карбонилирования этилена, и можно применять известный катализатор.

Его примеры включают палладиевый катализатор, содержащий фосфиновый лиганд и подобные.

Конкретные примеры данного катализатора включают, например, катализатор, описанный в JP-A-10-511034.

Кроме того, данный катализатор можно получить известным способом.

[0092]

Кроме того, предпочтительно проводить реакцию выше в присутствии спирта.

[0093]

Нет конкретных ограничений на спирт, и его примеры включают метанол, этанол, пропанол, 2-пропанол, 2-бутанол или трет-бутиловый спирт, и среди них, метанол или этанол является предпочтительными.

Следует отметить, что 1 вид спиртов можно применять отдельно, или 2 или больше видов спирта можно применять в комбинации.

[0094]

Отношение этилена к спирту конкретно не ограничено, но предпочтительно составляет 0,01 моль % или больше, более предпочтительно 0,1 моль % или больше, и с другой стороны, предпочтительно составляет 100 моль % или меньше, и еще более предпочтительно 10 моль % или меньше.

[0095]

Монооксид углерода можно подавать в комбинации с инертным газом в реакции.

Примеры данного инертного газа включают водород, азот, диоксид углерода и аргон.

[0096]

Метилметакрилат можно получить способом, описанным выше, но обычно, примеси содержатся в полученном метилметакрилате.

Следовательно, для удаления примесей, предпочтительно очищать полученный метилметакрилат известным способом, таким как перегонка.

Следует отметить, что условия очистки можно регулировать, при необходимости.

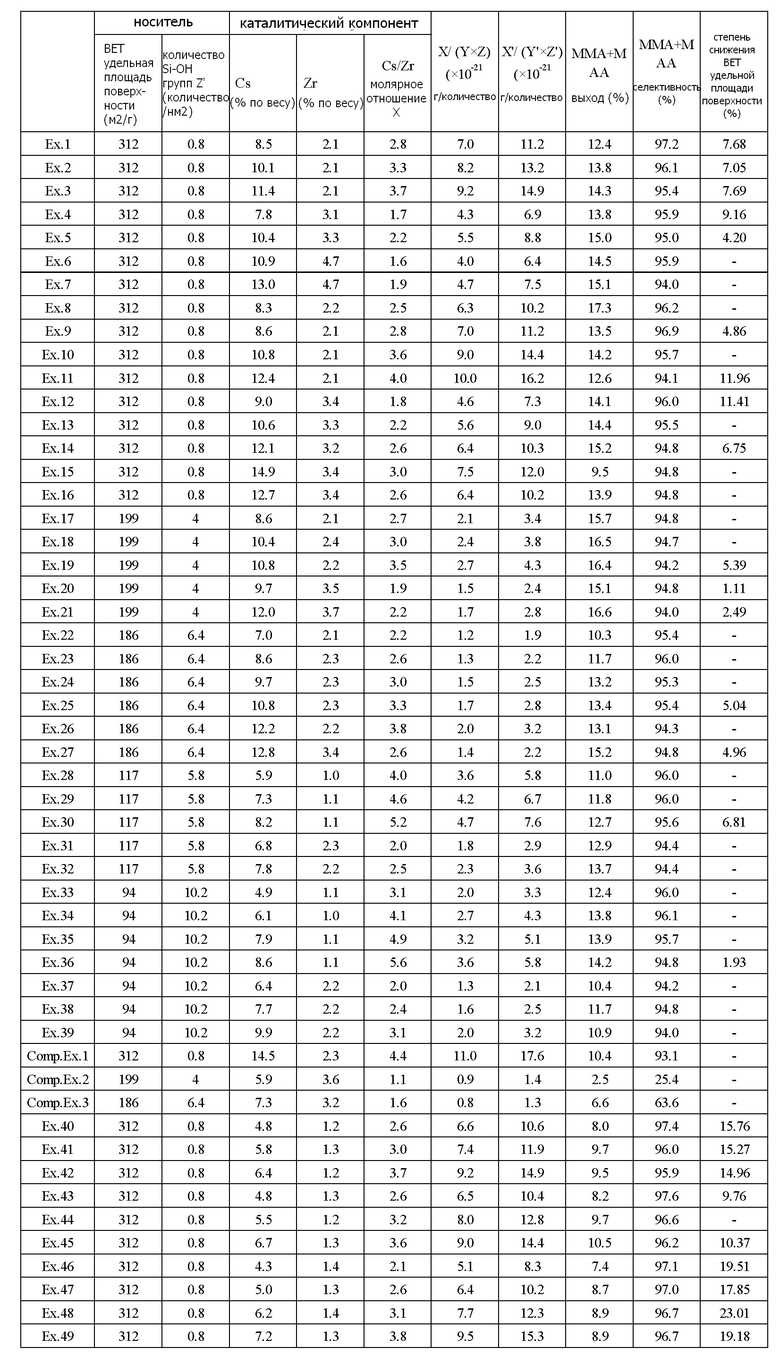

Примеры

[0097]

В настоящем изобретении далее, настоящее изобретение будет подробно описано в примерах и сравнительных примерах, но настоящее изобретение не ограничивается следующими примерами.

[0098]

В следующих примерах, BET удельная площадь поверхности носителя и катализатора представляет собой величину, рассчитанную BET способ по одной точке, применяя прибор для измерения адсорбции азота (торговое название: Macsorb, изготовленный Mountech Co., Ltd.).Количество силанольных групп (D (Si-OH)) на единицу поверхности носителя и катализатора рассчитывали, исходя из следующей формулы (3) из величины снижения веса при 180°C-950°C в условиях скорости повышения температуры 10°C/мин в потоке воздуха, применяя термогравиметрический дифференциальный термический анализатор (изготовленный Rigaku Co., Ltd., номер модели:TG8120).

[0099]

D(Si-OH) = 2×NA×1/18×Δwt/100×1/SA, формула (3)

[0100]

NA: постоянная Авогадро (6,02×1023 (моль-1)

Δwt: % потеря веса с 180°C до 950°C

SA: BET удельная площадь поверхности (м2/г).

[0101]

Кроме того, молярное отношение элемента - щелочного металла к первому металлическому элементу рассчитывали из содержания первого металлического элемента и элемента - щелочного металла, измеренных рентгенофлуоресцентным анализом.

[0102]

Кроме того, в некоторых примерах проводили испытание на износ катализатора.

Конкретно, азот пропускали через водонасыщающий насос, нагретый до 92°C, со скоростью потока 20 мл/мин и, кроме того, пропускали через трубку, нагретую до 385°C, заполненную 1 г катализатора, и BET удельную площадь поверхности катализатора измеряли через 7 дней и 28 дней испытания, и степень уменьшения BET удельной площади поверхности рассчитывали по следующей формула (4).

Примеры и сравнительные примеры с результатами испытания на разрушение катализатора в таблице 1 представляют собой объекты, для которых проводили испытания на разрушение катализатора.

[0103]

(BET удельная площадь поверхности катализатора после 28 дней испытания-BET удельная площадь поверхности катализатора после 21 дня испытания)/(BET удельная площадь поверхности катализатора после 7 дней испытания)×100, формула (4)

[0104]

<Пример 1>

4,5 г дигидрата оксинитрата циркония (Kishida Chemical, Special Grade) растворяли в 135 мл метанола (Nacalai Tesque, Special Grade) и выдерживали в течение 24 часов.

В данный раствор погружали 60 г CARiACT Q-10 (торговое название, Fuji Silysia Chemical Co., Ltd., размер частиц 1,7-4 мм, средний диаметр пор: 10 нм), применяемый в качестве носителя, выдерживали в течение 3,5 часов, и растворитель упаривали, применяя роторный испаритель.

Следует отметить, что средний размер частиц оксинитрата циркония в метаноле, когда погружали носитель, составлял 0,8 нм.

После этого, сушку проводили при 120°C в течение 14 часов, получая первый твердый остаток.

Из полученного первого твердого остатка, 30 г погружали в раствор, в котором 4,8 г карбоната цезия (Wako Pure Chemical Industries, Ltd., Class 1) растворяли в 65 мл метанола в течение 3,5 часов, и второй твердый остаток и раствор разделяли фильтрованием.

Катализатор получали сушкой второго твердого остатка при 120°C в течение 14 часов.

Следует отметить, что размер частиц циркониевого соединения катализатора составлял 0,8 нм-5 нм.

[0105]

Затем, приблизительно 3 г полученного катализатора загружали в реактор.

После этого, при нормальном давлении, реакционную жидкость, имеющую молярное отношение метилпропионата, метанола, формальдегида и воды 1:1,40:0,19:0,5, пропускали через испаритель при 300°C при расходе подаваемой жидкости 0,034 мл/мин и пропускали через реактор при 330°C в течение 16 часов.

После этого, при нормальном давлении реакционную жидкость с исходным соединением, имеющую молярное отношение метилпропионата, метанола, формальдегида и воды 1:0,64:0,27:0,01, пропускали через испаритель при 300°C и подавали в реактор при 330°C.

Реакционную жидкость с исходным соединение варьировали скоростью подачи сырья в пяти точках между 0,034 и 0,35 мл/мин, и извлекали охлаждением и конденсированием пара на выходе из реактора при каждой скорости подачи.

Полученный реакционный раствор анализировали, применяя газовую хроматографию (Shimadzu Corporation, торговое название: GC-2010), рассчитывая выход и селективность метакриловой кислоты и метилметакрилата при расходе подаваемой жидкости 0,16 мл/мин по следующим формулам (5) и (6), соответственно.

Полученные результаты показаны в таблице 1.

[0106]

(Выход метакриловой кислоты и метилметакрилата)=(молярное количество полученных метакриловой кислоты и метилметакрилата)/(молярное количество подаваемого метилпропионата), (формула (5))

[0107]

(Селективность метакриловой кислоты и метилметакрилата)=(выход метакриловой кислоты и метилметакрилата)/(степень конверсии метилпропионата)・・・формула (6)

[0108]

<Примеры 2-7>

Селективность и выход метакриловой кислоты и метилметакрилата рассчитывали получением метакриловой кислоты и метилметакрилата тем же способом, как в примере 1, за исключением того, что катализатор, полученный регулированием количества дигидрата оксинитрата циркония и карбоната цезия так, чтобы отношение циркония и цезия после закрепления становилось величинами, показанными в таблице 1.

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0109]

<Пример 8>

Селективность и выход метакриловой кислоты и метилметакрилата рассчитывали получением метакриловой кислоты и метилметакрилата тем же способом, как в примере 1, за исключением того, что количество применяемого карбоната цезия заменяли на 4,6г, и катализатор получали упариванием растворителя, применяя роторный испаритель, вместо применения разделения второго твердого остатка и жидкости фильтрованием.

Следует отметить, что средний размер частиц оксинитрата циркония в метаноле, когда погружали носитель, составлял 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0110]

<Примеры 9-15>

Селективность и выход метакриловой кислоты и метилметакрилата рассчитывали получением метакриловой кислоты и метилметакрилата тем же способом, как в примере 8, за исключением того, что катализатор получали регулированием количества дигидрата оксинитрата циркония и карбоната цезия так, чтобы отношение циркония и цезия после закрепления становилось величинами, показанными в таблице 1.

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0111]

<Пример 16>

7,3 г дигидрата оксинитрата циркония (Kishida Chemical, Special Grade) растворяли в 57 мл метанола (Nacalai Tesque, Special Grade) и выдерживали в течение 24 часа.

Данный раствор импрегнировали на 60 г CARiACT Q-10 (торговое название, Fuji Silysia Chemical Co., Ltd., размер частиц 1,7-4 мм, средний диаметр пор: 10 нм) способом наполнения пор.

Следует отметить, что средний размер частиц оксинитрата циркония в метаноле, при импрегнировании на носитель, составлял 0,8 нм.

После этого, сушку проводили при 120°C в течение 14 часов, получая первый твердый остаток.

Из полученного первого твердого остатка, раствор, полученный растворением 7,0 г карбоната цезия в 29 мл метанола, импрегнировали, применяя способ заполнения пор относительно 30 г.

После этого, катализатор получали проведением сушки в течение 14 часов при 120°C

Следует отметить, что размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

После этого, метакриловую кислоту и метилметакрилат получали тем же способом, как в примере 1, рассчитывая селективность и выход метакриловой кислоты и метилметакрилата.

Полученные результаты показаны в таблице 1.

[0112]

<Примеры 17-21>

Вместо CARiACT Q-10, CARiACT Q15 (торговое название, Fuji Silysia Chemical Co., Ltd., размер частиц: 1,7 мм-4 мм, средний диаметр пор: 15 нм) применяли в качестве носителя, и кроме того, катализатор, полученный регулированием количества дигидрата оксинитрата циркония и карбоната цезия так, чтобы отношение циркония и цезия после закрепления становились величиной, показанной в таблице 1, применяли в качестве носителя, и метакриловую кислоту и метилметакрилат получали тем же способом, как в примере 1, рассчитывая селективность и выход метакриловой кислоты и метилметакрилата.

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0113]

<Примеры 22-27>

Вместо CARiACT Q-10, CARiACT Q15C (торговое название, Fuji Silysia Chemical Co., Ltd., размер частиц: 1,7 мм-4 мм, средний диаметр пор: 15 нм) применяли в качестве носителя, и кроме того, катализатор, полученный регулированием количества дигидрата оксинитрата циркония и карбоната цезия так, чтобы отношение циркония и цезия после закрепления становилось величиной, показанной в таблице 1, применяли в качестве носителя, и метакриловую кислоту и метилметакрилат получали тем же способом, как в примере 1, рассчитывая селективность и выход метакриловой кислоты и метилметакрилата.

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0114]

<Примеры 28-32>

Вместо CARiACT Q-10, CARiACT Q30 (торговое название, Fuji Silysia Chemical Co., Ltd., размер частиц: 1,7 мм-4 мм, средний диаметр пор: 30 нм) применяли в качестве носителя, и катализатор, полученный регулированием количества дигидрата оксинитрата циркония и карбоната цезия так чтобы отношение циркония и цезия после закрепления становилось величиной, показанной в таблице 1, применяли в качестве носителя, и метакриловую кислоту и метилметакрилат получали тем же способом, как в примере 1, рассчитывая селективность и выход метакриловой кислоты и метилметакрилата.

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0115]

<Примеры 33-39>

Вместо CARiACT Q-10, CARiACT Q30C (торговое название, Fuji Silysia Chemical Co., Ltd., размер частиц: 1,7 мм-4 мм, средний диаметр пор: 30 нм) применяли в качестве носителя, и катализатор, полученный регулированием количества дигидрата оксинитрата циркония и карбоната цезия так, чтобы отношение циркония и цезия после закрепления становилось величиной, показанной в таблице 1, применяли в качестве носителя, и метакриловую кислоту и метилметакрилат получали тем же способом, как в примере 1, рассчитывая селективность и выход метакриловой кислоты и метилметакрилата.

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0116]

<Сравнительный пример 1>

Селективность и выход метакриловой кислоты и метилметакрилата рассчитывали получением метакриловой кислоты и метилметакрилата тем же способом, как в примере 1, за исключением того, что катализатор, полученный регулированием количества дигидрата оксинитрата циркония и карбоната цезия так, чтобы отношение циркония и цезия после закрепления становилось величинами, показанными в таблице 1.

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0117]

<Сравнительный пример 2>

Селективность и выход метакриловой кислоты и метилметакрилата рассчитывали получением метакриловой кислоты и метилметакрилата тем же способом, как в примере 26, за исключением того, что катализатор, полученный регулированием количества дигидрата оксинитрата циркония и карбоната цезия так, чтобы отношение циркония и цезия после закрепления становилось величинами, показанными в таблице 1.

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0118]

<Сравнительный пример 3>

Селективность и выход метакриловой кислоты и метилметакрилата рассчитывали получением метакриловой кислоты и метилметакрилата тем же способом, как в примере 39, за исключением того, что катализатор, полученный регулированием количества дигидрата оксинитрата циркония и карбоната цезия так, чтобы отношение циркония и цезия после закрепления становилось величинами, показанными в таблице 1.

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0119]

<Пример 40>

5,4 г дигидрата оксинитрата циркония (Kishida Chemical, Special Grade) растворяли в 125 мл метанола (Nacalai Tesque, Special Grade) и выдерживали в течение 24 часов.

Данный раствор импрегнировали на 130 г CARiACT Q-10 (торговое название, Fuji Silysia Chemical Co., Ltd., размер частиц 1,7-4 мм, средний диаметр пор: 10 нм) способом наполнения пор.

Следует отметить, что средний размер частиц оксинитрата циркония в метаноле при импрегнировании на носитель составлял 0,8 нм.

После этого, сушку проводили при 120°C в течение 14 часа, получая первый твердый остаток.

Из полученного первого твердого остатка, раствор, полученный растворением 1,9 г карбоната цезия (Wako Pure Chemical Industries, 1ый класс) в 29 мл метанола, импрегнировали, применяя способ заполнения пор относительно 30 г.

После этого, после проведения сушки в течение 14 часа при 120°C, катализатор получали проведением прокаливания в течение 3 часов при 600°C.

Следует отметить, что размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

[0120]

Затем, приблизительно 3 г полученного катализатора загружали в реактор.

После этого, при нормальном давлении реакционную жидкость, имеющую молярное отношение метилпропионата, метанола, формальдегида и воды 1:1,40:0,19:0,5, пропускали через испаритель при 300°C при расходе подаваемой жидкости 0,034 мл/мин и пропускали через реактор при 350°C в течение 16 часов.

После этого, при нормальном давлении реакционную жидкость с исходными соединениями, имеющую молярное отношение метилпропионата, метанола, формальдегида и воды 1:1,40:0,19:0,5, пропускали через испаритель при 300°C и подавали в реактор при 350°C.

Реакционную жидкость с исходными соединениями варьировали скоростью потока сырья в пяти точках от 0,35 до 0,034 мл/мин, и извлекали охлаждением и конденсацией пара на выходе из реактора при каждой скорости подачи.

Полученный реакционный раствор анализировали, применяя газовую хроматографию (Shimadzu Corporation, торговое название: GC-2010), рассчитывая выход и селективность метакриловой кислоты и метилметакрилата при расходе подаваемой жидкости 0,16 мл/мин, соответственно.

Полученные результаты показаны в таблице 1

[0121]

<Примеры 41-42>

Селективность и выход метакриловой кислоты и метилметакрилата рассчитывали получением метакриловой кислоты и метилметакрилата тем же способом, как в примере 40, за исключением того, что катализатор, полученный регулированием количества дигидрата оксинитрата циркония и карбоната цезия так, чтобы отношение циркония и цезия после закрепления становилось величинами, показанными в таблице 1

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0122]

<Примеры 43-45>

Вместо метанола, воду применяли в качестве растворителя, и кроме того, катализатор, полученный регулированием количества дигидрата оксинитрата циркония и карбоната цезия так, чтобы отношение циркония и цезия после закрепления становилось величиной, показанной в таблице 1, применяли в качестве носителя, и метакриловую кислоту и метилметакрилат получали тем же способом, как в примере 40, рассчитывая селективность и выход метакриловой кислоты и метилметакрилата.

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 0,8 нм.

Кроме того, размер частиц циркониевого соединения после получения катализатора составлял 0,8 нм-5 нм.

Полученные результаты показаны в таблице 1.

[0123]

<Примеры 46-49>

Продолжительность пребывания оксинитрата циркония в метаноле заменяли с 24 часов на 15 минут, и кроме того, катализатор, полученный регулированием количества дигидрата оксинитрата циркония и карбоната цезия так, чтобы отношение циркония и цезия после закрепления становилось величиной, показанной в таблице 1, применяли в качестве носителя, и метакриловую кислоту и метилметакрилат получали тем же способом, как в примере 42, рассчитывая селективность и выход метакриловой кислоты и метилметакрилата.

Следует отметить, что оба средних размера частиц оксинитрата циркония в метаноле, когда погружали носитель, составляли 10-50 нм.

Полученные результаты показаны в таблице 1.

[0124]

[Таблица 1]

[0125]

В таблице 1, Cs (% по весу) представляет собой долю цезия относительно суммарной массы каталитического компонента и носителя, Zr (% по весу) представляет собой долю циркония относительно суммарной массы каталитического компонента и носителя, и Cs/Zr молярное отношение X представляет собой молярное отношение цезия к цирконию в каталитическом компоненте.

Кроме того, MMA+MAA выход (%) и MMA+MAA селективность (%) представляют собой выходи селективность метилметакрилата и метакриловой кислоты, соответственно.

[0126]

Как видно из результатов таблицы 1, можно видеть, что по сравнению со сравнительными примерами 1-3, применяя катализатор, который не удовлетворяет приведенной выше формуле (1), селективность метакриловой кислоты и метилметакрилата значительно улучшается, применяя катализатор, удовлетворяющий требованиям формулы (1) выше.

Изобретение относится к способу получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты реакцией карбоновой кислоты и/или эфира карбоновой кислоты с формальдегидом в присутствии катализатора, причем катализатор содержит: (i) соединение, содержащее по меньшей мере один первый металлический элемент, выбранный из бора, магния, циркония и гафния, и (ii) элемент - щелочной металл, где соединение и элемент - щелочной металл наносят на носитель, содержащий силанольные группы, средний размер частиц соединения первого металлического элемента составляет 0,4 нм или больше и 50 нм или меньше, катализатор удовлетворяет следующей формуле (1):  , в которой X представляет собой молярное отношение элемента - щелочного металла по меньшей мере к одному первому металлическому элементу в катализаторе, Y представляет собой удельную площадь поверхности катализатора по BET (м2/г) и Z представляет собой количество силанольных групп на единицу площади (количество/нм2). Изобретение обеспечивает способ получения карбоновой кислоты и/или ненасыщенной карбоновой кислоты с высокой селективностью. 7 з.п. ф-лы, 1 табл., 49 пр.

, в которой X представляет собой молярное отношение элемента - щелочного металла по меньшей мере к одному первому металлическому элементу в катализаторе, Y представляет собой удельную площадь поверхности катализатора по BET (м2/г) и Z представляет собой количество силанольных групп на единицу площади (количество/нм2). Изобретение обеспечивает способ получения карбоновой кислоты и/или ненасыщенной карбоновой кислоты с высокой селективностью. 7 з.п. ф-лы, 1 табл., 49 пр.

1. Способ получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты реакцией карбоновой кислоты и/или эфира карбоновой кислоты с формальдегидом в присутствии катализатора, причем катализатор содержит:

(i) соединение, содержащее по меньшей мере один первый металлический элемент, выбранный из бора, магния, циркония и гафния, и

(ii) элемент - щелочной металл,

где соединение и элемент - щелочной металл наносят на носитель, содержащий силанольные группы,

средний размер частиц соединения первого металлического элемента составляет 0,4 нм или больше и 50 нм или меньше,

катализатор удовлетворяет следующей формуле (1):

,

,

в которой X представляет собой молярное отношение элемента - щелочного металла по меньшей мере к одному первому металлическому элементу в катализаторе, Y представляет собой удельную площадь поверхности катализатора по BET (м2/г), и Z представляет собой количество силанольных групп на единицу площади (количество/нм2).

2. Способ получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты по п. 1, где молярное отношение X элемента - щелочного металла к первому металлическому элементу составляет 1,3 или больше и 6,0 или меньше.

3. Способ получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты по п. 1 или 2, где элемент - щелочной металл содержит цезий.

4. Способ получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты по любому из пп. 1-3, где первый металлический элемент содержит цирконий.

5. Способ получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты по п. 1, где катализатор содержит:

(i) соединение, содержащее по меньшей мере один первый металлический элемент, выбранный из бора, магния, циркония и гафния, и

(ii) элемент - щелочной металл, при этом данное соединение и элемент - щелочной металл нанесены на носителе,

причем катализатор получают способом, который включает:

импрегнирование носителя раствором или дисперсией, содержащей нитрат первого металлического элемента, с получением первого твердого остатка, и

импрегнирование первого твердого остатка раствором или дисперсией, содержащей карбонат щелочного металла, с получением второго твердого остатка,

где средний размер частиц соединения первого металлического элемента составляет 0,4 нм или больше и 50 нм или меньше, и

катализатор удовлетворяет следующей формуле (2):

,

,

в которой X’ представляет собой молярное отношение элемента - щелочного металла по меньшей мере к одному первому металлическому элементу в катализаторе, Y’ представляет собой удельную площадь поверхности катализатора по BET (м2/г), и Z’ представляет собой количество силанольных групп на единицу площади (количество/нм2).

6. Способ получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты по п. 5, где растворитель раствора или дисперсии, содержащей нитрат первого металлического элемента, содержит спирт.

7. Способ получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты по п. 5 или 6, где первый металлический элемент представляет собой цирконий.

8. Способ получения ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты по любому из пп. 5-7, где элемент - щелочной металл представляет собой цезий.

| JP 2015205842 A, 19.11.2015 | |||

| WO 9952628 A1, 21.10.1999 | |||

| СПОСОБЫ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ КИСЛОТ ИЛИ ИХ СЛОЖНЫХ ЭФИРОВ И КАТАЛИЗАТОРЫ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2203731C2 |

| JP 2011224536 A, 10.11.2011 | |||

| JP 2009126846 A, 11.06.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ С ЭТИЛЕНОВОЙ НЕНАСЫЩЕННОСТЬЮ ИЛИ ИХ ЭФИРОВ И ИХ КАТАЛИЗАТОР | 2011 |

|

RU2582603C2 |

Авторы

Даты

2023-08-02—Публикация

2020-03-11—Подача