Настоящее изобретение касается азотированных смешанных оксидных катализаторов и способа получения этилен-ненасыщенных карбоновых кислот или сложных эфиров, в частности, α, β ненасыщенных карбоновых кислот или сложных эфиров, в особенности, (алк)акриловых кислот или алкил(алк)акрилатов, таких как (мет)акриловая кислота или алкил(мет)акрилаты путем конденсации карбоновых кислот или сложных эфиров с источником метилена или этилена, таким как формальдегид или его подходящий источник, в присутствии азотированных смешанных оксидных катализаторов. В частности, но не исключительно, данное изобретение касается способа получения (мет)акриловой кислоты или ее сложных алкилэфиров, например, метилметакрилата, путем конденсации пропионовой кислоты или ее сложных алкилэфиров с формальдегидом или его источником в присутствии таких азотированных смешанных оксидных катализаторов.

Такие кислоты или сложные эфиры могут рассматриваться как получаемые стереотипно путем реакции алкановой кислоты (или сложного эфира) с формулой R3-СН2-COOR4, где R3 и R4 каждый независимо представляет собой подходящий заместитель, известный в области акриловых соединений, такой как водород или алкильная группа, особенно низшая алкильная группа, содержащая, например, 1-4 атомов углерода, с подходящим источником метилена, например, источником формальдегида. Таким образом, например, метакриловая кислота или ее сложные алкилэфиры, особенно, метилметакрилат, могут быть получены путем каталитической реакции пропионовой кислоты или соответствующего сложного алкилэфира, например, метилпропионата с формальдегидом в качестве источника метилена по последовательности реакций 1.

R3-СН2-COOR4 + НСНО ---> R3-СН(СН2ОН)-COOR4

и

R3-СН(СН2ОН)-COOR4 ---> R3-С(:СН2)-COOR4 + Н2О

Последовательность реакций 1

Примером последовательности реакций 1 является последовательность реакций 2

СН3-СН2-COOR4 + НСНО ---> СН3-СН(СН2ОН)-COOR4

СН3-СН(СН2ОН)-COOR4 ---> СН3-С(:СН2)-COOR4 + Н2О

Последовательность реакций 2

Вышеуказанные последовательности реакций 1 или 2 обычно осуществляют при повышенной температуре, обычно в интервале 250-400°С, используя кислотный/основный катализатор. Когда целевым продуктом является сложный эфир, реакцию предпочтительно осуществляют в присутствии соответствующего спирта, чтобы минимизировать образование соответствующей кислоты при гидролизе сложного эфира. Также, для удобства, часто необходимо вводить формальдегид в виде формалина. Следовательно, для получения метилметакрилата реакционная смесь, подаваемая на катализатор, будет обычно состоять из метилпропионата, метанола, формальдегида и воды.

Обычно метилметакрилат промышленно получают по так называемому ацетон-циангидриновому пути. Данный способ капиталоемкий и дает метилметакрилат с относительно высокой стоимостью.

US45607790 описывает получение α, β-ненасыщенных карбоновых кислот или сложных эфиров путем конденсации метилаля с карбоновыми кислотами или сложными эфирами с использованием катализатора с общей формулой М1/М2/Р/О, где М1 представляет собой металл группы IIIb, предпочтительно алюминий, а М2 представляет собой металл группы IVb, предпочтительно кремний.

Sumitomo описал металл-оксинитридные катализаторы для получения α, β-ненасыщенных продуктов при использовании формальдегида, JP 2005-213182А, азотированных монометаллических оксидов, таких как Та2О5, путем термической обработки с аммиаком. Полученные оксинитриды катализировали газофазную конденсацию формальдегида (триоксановый источник) с пропионовой кислотой в метакриловую кислоту. Sumitomo также описал возможность нанесения этих монометаллических оксидов на носитель, такой как оксид кремния или оксид алюминия.

ЕР 1243574 описывает применение фосфатов алюминия, силикоалюмофосфатов и мезопористого аморфного оксида алюминия-оксида кремния и их азотированных или оксиазотированных эквивалентов, чтобы катализировать смешанную альдольную конденсацию н-алкилальдегида и бензальдегида в α-н-амилциннамальдегид. Не обнаружено и не описано никакого заметного улучшения для азотированных катализаторов. Нет описания применения носителя. В действительности, замечали увеличение выхода побочных продуктов для азотированных катализаторов.

Как упомянуто выше, известным способом получения ММА является каталитическое превращение метилпропионата (МЭП) в ММА с использованием формальдегида. Подходящим катализатором для этого является цезиевый катализатор на носителе, например, оксиде кремния.

Данные изобретатели проанализировали для сравнения эффект азотирования оксидокремниевого носителя. Немодифицированный оксид кремния является инертным в реакции конденсации между формальдегидом и пропионовой кислотой с получением ММА. Азотирование оксида кремния вызывало очень низкую активность, давая небольшие выходы ММА и метакролеина. Каталитическое действие азотированного оксида кремния очень похоже на действие нитрида кремния (Si3N4), который имеет гидратированную поверхность, аналогичную поверхности оксида кремния. Поэтому, по сравнению оксидом кремния, пропитанным Cs, азотированный оксид кремния не подходит для использования в реакции конденсации между формальдегидом и карбоновой кислотой или сложным эфиром с получением ММА.

Однако теперь обнаружено, что особая комбинация состояний окисления металлов в смешанном оксиде металлов, который азотировали, может давать удивительно высокую селективность в этилен-ненасыщенные карбоновые кислоты или сложные эфиры в реакции источника метилена или этилена, такого как формальдегид или его подходящий источник, с карбоновой кислотой или сложным эфиром с получением этилен-ненасыщенных карбоновых кислот или сложных эфиров, в частности, α, β этилен-ненасыщенных карбоновых кислот или сложных эфиров.

Согласно первому аспекту настоящего изобретения обеспечивается способ получения этилен-ненасыщенных карбоновых кислот или сложных эфиров, предпочтительно α, β этилен-ненасыщенных карбоновых кислот или сложных эфиров, содержащий этапы взаимодействия формальдегида или его подходящего источника с карбоновой кислотой или сложным эфиром в присутствии катализатора и возможно в присутствии спирта, где данный катализатор содержит азотированный оксид металла, имеющий, по меньшей мере, два типа катионов металлов М1 и М2, где М1 выбирают из металлов группы 2, 3, 4, 13 (также называемой IIIA) или 14 (также называемой IVA) периодической таблицы, а М2 выбирают из металлов группы 5 или 15 (также называемой VA) периодической таблицы.

Специалисту в данной области техники будет понятно, что данное изобретение отличается от существования присущего молекулярного монослоя азотированного монометаллического оксидного катализатора, образованного на носителе из другого оксида металла. Однако, во избежание неясности, обычно катионы катализатора М1 и М2 и оксидные и нитридные анионы равномерно распределены по азотированному металлоксидному катализатору, причем данный катализатор распространяется на множество молекулярных слоев, обычно, по меньшей мере, 2 нм, наиболее типично, по меньшей мере, 5 нм, особенно, по меньшей мере, 10 нм средней толщины. Этого нет в случае азотированного слоя монометаллического оксида на носителе, где металл носителя взаимодействует только на уровне молекулярного монослоя катализатора на носителе (обычно толщиной приблизительно 1 нм), а не по всему катализатору. Кроме того, в данном изобретении катионы металлов М1 и М2 и оксид и нитрид катализатора происходят исключительно из катализатора, а не из носителя катализатора. Таким образом, в общем, катализатор данного изобретения не является молекулярным монослоем на носителе катализатора, а является многослойным катализатором, имеющим свойства, заданные в данном изобретении, по всему его веществу.

Таким образом, в общем, катионы или анионы, образующие азотированный металлоксидный катализатор, не являются одновременно катионами металла или анионами каталитического носителя, если, независимо от носителя, катализатор согласно данному изобретению, не расположен по всему его веществу.

Обычно азотированный оксид металла настоящего изобретения существует и применяется независимо от какого-либо каталитического носителя. Однако, когда используется на носителе, азотированный смешанный оксид металла обеспечивает каталитическую поверхность азотированного смешанного оксида металла, имеющую катионы типа М1 и типа М2 и анионы кислорода и азота независимо от любых катионов металлов и анионов кислорода и азота, образуемых или привносимых носителем.

Согласно второму аспекту настоящего изобретения обеспечивается каталитическая система для реакции формальдегида или его подходящего источника с карбоновой кислотой или сложным эфиром, возможно в присутствии спирта, с получением этилен-ненасыщенной карбоновой кислоты или сложного эфира, предпочтительно α, β этилен-ненасыщенных карбоновых кислот или сложных эфиров, где данный катализатор содержит азотированный оксид металла, имеющий, по меньшей мере, два типа катионов металлов М1 и М2, где М1 выбирают из, по меньшей мере, двух металлов группы 2, 3, 4, 13 (также называемой IIIA), 14 (также называемой IVA) периодической таблицы, а М2 выбирают из, по меньшей мере, одного металла группы 5 или, по меньшей мере, одного металла группы 15 (также называемой VA) в 4ом-6ом периодах периодической таблицы.

В добавление к высокой селективности, достигаемой катализаторами настоящего изобретения, было обнаружено, что применение катализатора настоящего изобретения дает замечательно низкие уровни нежелательных побочных продуктов в реакции формальдегида или его подходящего источника с карбоновой кислотой или сложным эфиром с получением этилен-ненасыщенной карбоновой кислоты или сложного эфира. В частности, замечательно низкие уровни метилизобутирата (МИБ), толуола и диэтилкетона по сравнению с обычными катализаторами, такими как фосфат алюминия. Кроме того, данные катализаторы обеспечивают прекрасную активность.

Настоящее изобретение, таким образом, преимущественным образом обеспечивает успешный способ улучшения селективности сильно кислотных катализаторов. Высокая селективность (до 95%), получаемая с азотированными катализаторами, показывает, что кислотный катализ может обеспечивать жизнеспособную селективность в этилен-ненасыщенную карбоновую кислоту или сложный эфир.

Предпочтительно, азотированный смешанный оксид готовят путем азотирования смешанного оксида. Обычно обнаруживали, что короткие азотирующие обработки от 3 до 15 часов эффективны в азотировании каталитической поверхности. Однако более короткое или более длинное азотирование может выполняться в зависимости от условий азотирования и объектов.

Предпочтительно, азотированный смешанный оксид состоит от двух до четырех катионов металлов и анионов кислорода и азота.

Предпочтительной формулой смешанного оксида поэтому является M1 xM2 yOn, где М1 обозначает один или несколько катионов 2+, 3+ или 4+, а М2 представляет собой катион 5+, где х обозначает число атомов М1, у обозначает число атомов М2, а n обозначает число атомов кислорода. Таким образом, азотированный оксид металла может быть задан формулой M1 xM2 yOnNz, где z обозначает среднее число атомов азота, и где х, у, n и z каждое может быть десятичным числом или положительным целым числом. Обычно х, у, n и z независимо могут быть от 0,1 до 20, более предпочтительно от 0,1 до 10, наиболее предпочтительно от 0,1 до 5. В особенно предпочтительной формуле х и у оба равны 1, а n и z представляют собой числа, которые обеспечивают анионный баланс к катионному заряду М1 и М2.

Обычно металл типа М1 может быть выбран из одного или нескольких металлов в списке, состоящем из: Be, Mg, Ca, Sr, Ba, Ra, B, Al, Ga, In, Tl, Sc, Y, La, Ac, Si, Ge, Sn, Pb, Ti, Zr, Hf, Rf, более предпочтительно Al, Ga или La, наиболее предпочтительно Al.

Обычно металл типа М2 в способе настоящего изобретения может быть выбран из одного или нескольких металлов в списке, состоящем из: P(5+), Nb(5+), As(5+), Sb(5+) или Та(5+), более предпочтительно P(5+), Nb(5+) или Sb(5+), наиболее предпочтительно P(5+). Обычно металл типа М2 в предлагаемом катализаторе второго аспекта настоящего изобретения может быть выбран из одного или нескольких металлов в списке, состоящем из: Nb(5+), As(5+), Sb(5+) или Та(5+), более предпочтительно Nb(5+) или Sb(5+), наиболее предпочтительно Nb(5+).

Преимущественно, использование смеси металлов типа М1 дает больше гибкости в модифицировании кислотно-основного баланса катализатора. В частности, дополнительный металл М1 может быть введен, чтобы обеспечить надлежащее увеличение или уменьшение кислотности. Предпочтительными модифицирующими металлами М1 для этой цели являются барий и лантан.

Предпочтительно, М1 представляет собой катион(ы) в степени окисления 3+. Предпочтительно, М2 представляет собой катион в степени окисления 5+.

Считая, что азот не является металлом, упомянутые катионы металлов типа М1 и М2, независимо, присутствуют ли один или несколько каждого типа, могут составлять от 90 до 100 мол. % от всего металла, присутствующего в смешанном оксиде металла, в особенности 95-100 мол. %, в особенности 97-100 мол. %, в особенности, по существу, 100 мол. %. Если присутствует другой металл типа М3, установленный ниже, и/или металл другого типа, металлы типа М1 и М2 могут составлять до 99,99 или 99,89, или 99,90 мол. % от всех присутствующих металлов, более типично до 99,90 или 99,80 мол. % от всех металлов, присутствующих в оксиде металла, с такими же нижними пределами, как уже установлено выше.

Предпочтительно, кислород и азот могут составлять от 50 до 100 мол. % от всех неметаллов, присутствующих в оксиде металла данного изобретения, более предпочтительно 70-100 мол. % от всех неметаллов, присутствующих в оксиде металла, наиболее предпочтительно 80-100 мол. % от всех присутствующих неметаллов, в особенности 90-100 мол. % от всех неметаллов, присутствующих в оксиде металла, особенно 99-100 мол. %, особенно, по существу, 100 мол. %.

Во избежание неясности, неметаллы здесь не включают элементы "металлоиды" бор, кремний, фосфор, германий, мышьяк, сурьма, теллур и полоний, но включают все элементы, имеющие более высокие атомные номера, чем указанные элементы в соответствующих периодах периодической таблицы.

Предпочтительно, азотированный оксид металла составляет 50-100 масс. % катализатора, более предпочтительно 80-100 масс. %, наиболее предпочтительно 90-100 масс. %, особенно 95-100 масс. %, особенно 97-100 масс. %, особенно 99-100 масс. % катализатора. Остальное в катализаторе составляют примеси, связующие или инертные материалы. Обычно азотированный оксид металла составляет приблизительно 100% катализатора.

Однако, когда в настоящем изобретении используется связующее, оно может составлять до 50 масс. % катализатора. Альтернативно, связующее может использоваться в соединении с каталитическим носителем, связывая катализатор с носителем. В последнем случае, связующее не составляет часть катализатора, как такового.

Подходящие связующие для катализатора настоящего изобретения будут известны специалистам в данной области техники. Неограничивающие примеры подходящих связующих включают оксид кремния (включая коллоидный оксид кремния), оксид кремния-оксид алюминия, такой как обычный оксид кремния-оксид алюминия, оксид алюминия, покрытый оксидом кремния, и оксид кремния, покрытый оксидом алюминия, и оксид алюминия, такой как (псевдо)бемит, гиббсит, оксид титана, оксид алюминия, покрытый оксидом титана, оксид циркония, катионные глины или анионные глины, такие как сапонит, бентонит, каолин, сепиолит или гидротальцит, или их смеси. Предпочтительными связующими являются оксид кремния, оксид алюминия и оксид циркония, или их смеси.

Частицы азотированного оксида металла могут быть внедрены в связующее или наоборот. Обычно, когда используют как часть катализатора, связующее действует как адгезив, чтобы удерживать данные частицы вместе. Предпочтительно, частицы равномерно распределены внутри связующего или наоборот. Присутствие связующего обычно приводит к увеличению механической прочности конечного катализатора.

Типичная средняя площадь поверхности металлоксидного катализатора находится в интервале 2-1000 м2г-1, более предпочтительно 5-400 м2г-1, наиболее предпочтительно 10-300 м2г-1 при измерении с помощью многоточечного метода БЭТ с использованием анализатора площади поверхности и пористости Micromeritics TriStar 3000. Эталонным материалом, используемым для проверки работы инструмента, является порошок сажи, поставляемый от Micromeritics, с площадью поверхности 30,6 м2/г (+/- 0,75 м2/г), номер образца 004-16833-00.

Типичный средний размер частиц катализатора находится в интервале 2 нм - 10000 нм (10 мкм), более предпочтительно 5 нм - 4000 нм (4 мкм), наиболее предпочтительно 10 нм - 3000 нм (3 мкм) при измерении с помощью Malvern Zetasizer Nano S, используя динамическое рассеяние света и используя NIST стандарты.

Если материал является пористым, он предпочтительно является мезопористым со средним размером пор от 2 до 50 нм. Размер пор может быть определен с помощью ртутной порометрии, используя NIST стандарты.

Средний объем пор частиц катализатора может быть меньше чем 0,01 см3/г, но обычно находится в интервале 0,01-2 см3/г при измерении по адсорбции азота. Однако микропористые катализаторы не являются наиболее предпочтительными, так как они могут подавлять движение реагентов сквозь катализатор, и более предпочтительный средний объем пор составляет 0,3-1,2 см3/г при измерении с помощью многоточечного метода БЭТ, используя адсорбцию азота, согласно ISO 15901-2:2006. Анализатор площади поверхности и пористости Micromeritics TriStar использовали, чтобы определять объем пор, как в случае измерений площади поверхности, и применяли те же стандарты.

В случае не нанесенного катализатора, азотированный оксид металла может использоваться непосредственно в форме частиц катализатора либо свободно текучих, либо вместе с подходящим связующим, образуя твердое тело желаемой формы и/или размера. Частицы могут быть любого подходящего размера и, следовательно, также в виде порошка, гранул или шариков со связующим или без него. Обычно катализатор используется в форме неподвижного слоя и для этой цели может использоваться в одиночку или на носителе, и в последнем случае может включать в себя подходящее каталитическое связующее, чтобы соединять его с носителем.

Однако также можно использовать данный катализатор на носителе. В этом случае азотированный металлоксидный катализатор может формировать подходящее поверхностное покрытие на подходящем носителе катализатора.

Для целей настоящего изобретения носитель не образует часть катализатора.

Предпочтительные комбинации азотированных оксидов металлов для использования в настоящем изобретении могут быть выбраны из списка, состоящего из: AlPON; ZrPON; SnPON; ZrNbON; GaSbON; и GaAlPON. Эти оксиды являются не нанесенными или нанесенными на подходящий носитель, например, оксид алюминия, оксид кремния, нитрид кремния, коллоидный оксид кремния, оксид титана или фосфат алюминия.

Специалисту в данной области техники будет понятно, что катализатор данного изобретения может быть добавлен к носителю с помощью любого подходящего средства. Катализатор может фиксироваться, предпочтительно путем прокаливания, на подходящий носитель после осаждения данного соединения на носитель с использованием подходящей соли в подходящем растворителе и последующей сушки покрытого с поверхности носителя. Альтернативно, катализатор или подходящие солевые предшественники катализатора могут соосаждаться с носителем или подходящими предшественниками носителя, такими как силиказоль, из подходящего растворителя. Предпочтительно используют оксидный носитель, более предпочтительно упоминаемый здесь оксидный носитель.

Можно также использовать катализатор настоящего изобретения в смеси с другим катализатором согласно настоящему изобретению или, иначе, с подходящим связующим или без него. Полное содержание азотированных оксидов металлов, катионов и анионов, и связующего может быть таким же, как установлено здесь.

Однако следует проводить различие между соединением металла согласно данному изобретению и монослоем соединения металла на металлоксидном носителе или азотсодержащем носителе, где один или несколько компонентов, металл М1/М2 и/или кислород и/или азот обеспечиваются посредством поверхностного соединения, а другие компоненты, металл М2/М1 и/или азот и/или кислород обеспечиваются посредством носителя. Такое монослойное расположение не является катализатором согласно настоящему изобретению, но скорее является другим, нанесенным катализатором. При таком расположении элементы М1, М2, N и О не образуют катализатор согласно данному изобретению по всему материалу катализатора. Поверхностное покрытие будет состоять из множества слоев, и данные слои, иные, чем монослой, не будут соответствовать данному изобретению.

Как указано выше, хотя, по меньшей мере, один металл типа М1 и один металл типа М2 присутствуют в катализаторе, дополнительные металлы или катионы металлов типа М3 также могут присутствовать в смешанном оксиде металлов. Обычно, когда присутствует, по меньшей мере, один металл М3, в форме катиона или другой форме, может составлять от 0,01 до 10 мол. % от всех присутствующих металлов, более предпочтительно 0,01-5 мол. % от всех присутствующих металлов, наиболее предпочтительно 0,1-3 мол. % от всех металлов, присутствующих в данном оксиде металла. Подходящие металлы М3 включают металлы группы I периодической таблицы, более предпочтительно литий, натрий, калий, рубидий и/или цезий.

Предпочтительно, никакие другие типы металлов не присутствуют в металлоксидном каталитическом соединении настоящего изобретения выше полного уровня других металлов 0,1 мол. %, иных, чем типы М1, М2 и возможно М3, заданных здесь, более типично, никакие другие типы металлов не присутствуют в металлоксидном каталитическом соединении настоящего изобретения выше следового уровня, чем типы М1, М2 и возможно М3, заданные здесь.

Обычно можно включать два или больше металлов типа М1 и/или М2 в объем настоящего изобретения, более типично до трех металлов каждого типа М1 и/или М2, наиболее типично, до двух металлов каждого типа М1 и/или М2, в особенности, до двух металлов одного типа и только один металл другого типа, особенно, только один металл каждого типа М1 и М2: все вышеуказанное возможно с любым одним или несколькими металлами типа М3 или без них.

Предпочтительно, включая, по меньшей мере, один металл М1 и М2, металлоксидное соединение может иметь до четырех или более, предпочтительно до трех катионов металлов всего, наиболее предпочтительно, однако, есть только два катиона металлов в оксиде металлов. Следовательно, особенно предпочтительно, когда металлоксидное соединение состоит из одного или двух каждых металлов, особенно, одного каждого из катионов металлов М1 и М2 вместе с анионами кислорода.

Дополнительной предпочтительной формулой азотированного оксида металлов является, следовательно, M1 nM2 mM3 qOpNs, где М1 представляет собой катион, предпочтительно катион 3+, и М2 представляет собой катион, предпочтительно катион 5+, n, m, p и s могут быть положительными целыми или дробными числами, и q может быть положительным целым или дробным числом или нулем. Обычно, n и m независимо могут быть от 0,1 до 20, более предпочтительно от 0,1 до 10, наиболее предпочтительно от 0,1 до 5, где s является требуемым молекулярным уровнем азотирования, а р является числом, которое обеспечивает баланс остального положительного заряда, обеспеченного за счет n и m, который не уравновешен за счет s. Обычно q может быть от 0 до 20, более предпочтительно от 0,1 до 10, наиболее предпочтительно от 0,1 до 5. В особенно предпочтительной формуле n и m оба равны 1. Во избежание неясности, величины n, m и q, заданные выше, также являются полным соответствующим числом для металлов типа М1, М2, М3, если присутствует больше чем один катион каждого типа.

Обычно азотированный оксид металлов настоящего изобретения является нейтральной молекулой, и, следовательно, отрицательно заряженные анионы кислорода и азота и возможно другие неметаллы уравновешивают положительно заряженные, присутствующие металлы.

Предпочтительно, мольное отношение кислорода к азоту в азотированном смешанном оксиде металлов лежит в интервале от 1:1 до 400:1, более предпочтительно от 2:1 до 100:1, наиболее предпочтительно от 3:1 до 40:1.

Предпочтительно, уровень азота в азотированном смешанном оксиде металлов лежит в интервале от 0,1 до 50 масс. %, более предпочтительно от 0,5 до 20 масс. %, наиболее предпочтительно от 1 до 15 масс. %. Однако будет ясно, что масс. % азота и кислорода в азотированном смешанном оксиде металлов будет зависеть от молекулярной массы выбранных металлов.

Предпочтительно, азотированный оксид металлов состоит из катионов металлов М1 и М2 и анионов кислорода и азота. Во избежание неясностей, обычно присутствует только один металл каждого типа. Однако также можно включать два или несколько металлов типа М1 и/или М2 в контексте настоящего изобретения.

Упоминаемый здесь термин "азотированный оксид металлов" следует понимать в обычном химическом смысле как ионное или ковалентное соединение, имеющее общую формулу (М1)n(M2)m(M3)qOpNs, где n и m должны быть больше чем 0 и могут иметь дробное значение, а q независимо больше или равен 0 и также может иметь дробное значение. Обычно, главным образом, ионное соединение образуется с помощью азотированных оксидов металлов настоящего изобретения. Само металлоксидное соединение настоящего изобретения не следует понимать в каком-либо необычном смысле как относящееся к смеси металлов и/или нитридов, оксидов, которые не образуют новые азотированные оксидные соединения, определенные выше.

Мольное отношение типа М1 к М2 обычно лежит в интервале от 10:1 до 1:10, более предпочтительно от 5:1 до 1:5, наиболее предпочтительно от 3:1 до 1:3, в особенности, от 2:1 до 1:2, особенно, приблизительно 1:1. Будет понятно, что кислород и азот обычно будут присутствовать с таким уровнем, чтобы уравновешивать полный катионный заряд.

Смешанное металлоксидное соединение может быть нанесено на подходящий носитель, такой как оксид кремния, нитрид кремния, коллоидный оксид кремния, оксид алюминия, оксид титана или фосфат алюминия. Носитель может быть или не быть носителем, легированным щелочным металлом. Если носитель является легированным щелочным металлом, агент легирования щелочным металлом может быть выбран из одного или нескольких из цезия, калия, натрия или лития, предпочтительно цезия или калия, более предпочтительно цезия. Альтернативно, сам смешанный оксид может быть легирован любым одним или несколькими из вышеуказанных легирующих металлов, представленными М3, особенно вышеуказанными металлами группы I.

Предпочтительно, когда используют отдельный носитель для катализатора первого или второго аспекта, массовое отношение катализатор:носитель находится в интервале от 10:1 до 1:50, более предпочтительно от 1:1 до 1:20, наиболее предпочтительно от 2:3 до 1:10.

Преимущественно, селективность по ненасыщенному сложному эфиру увеличивается с помощью легирующих катионов, имеющих низкое отношение заряда к радиусу, таким образом, было обнаружено, что цезий является более селективным, чем литий. Предпочтительно, поэтому, легирующий катион металла, если его используют, представляет собой цезий, рубидий и/или калий, более предпочтительно рубидий и/или цезий, наиболее предпочтительно цезий.

Предпочтительно, исходная карбоновая кислота или сложный эфир настоящего изобретения имеет формулу R3-СН2-COOR4, где R4 обозначает водород или алкильную группу, а R3 обозначает водород, алкильную или арильную группу.

Согласно дополнительному аспекту настоящего изобретения обеспечивается способ получения для производства этилен-ненасыщенных карбоновых кислот или их сложных эфиров, предпочтительно α, β этилен-ненасыщенных карбоновых кислот или сложных эфиров, содержащий этапы взаимодействия алкановой кислоты или сложного эфира с формулой R3-СН2-COOR4 с формальдегидом или его подходящим источником, возможно в присутствии спирта, где R3 и R4 каждый независимо обозначает водород или алкильную группу, и R3 также может быть арильной группой, в присутствии катализатора, эффективного в катализе данной реакции, где данный катализатор находится в согласии с первым аспектом настоящего изобретения.

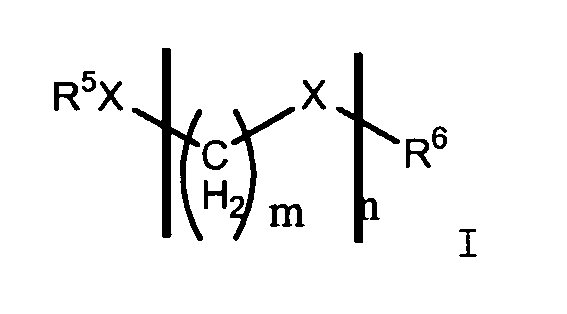

Подходящим источником формальдегида может быть соединение с формулой I

где R5 и R6 независимо выбирают из С1-С12 углеводородов или Н, Х обозначает О, n представляет собой целое число от 1 до 100, а m равно 1.

Предпочтительно, R5 и R6 независимо выбирают из С1-С12 алкила, алкенила или арила, заданных здесь, или Н, более предпочтительно, С1-С10 алкила или Н, еще более предпочтительно, С1-С6 алкила или Н, особенно, метила или Н. Предпочтительно, n представляет собой целое число от 1 до 10, более предпочтительно от 1 до 5, особенно, 1-3.

Однако могут быть использованы другие источники формальдегида, включая триоксан.

Следовательно, подходящий источник формальдегида включает в себя любую равновесную композицию, которая может обеспечить источник формальдегида. Примеры такого включают метилаль (1,1-диметоксиметан), триоксан, полиоксиметилен R1-О-(СН2-О)i-R2, где R1 и/или R2 обозначают алкильные группы или водород, i=1-100, параформальдегид, формалин (формальдегид, метанол, вода) и другие равновесные композиции, такие как смесь формальдегида, метанола и метилпропионата, но не ограничиваются ими.

Обычно полиоксиметилены являются высшими формалями или полуформалями формальдегида и метанола СН3-О-(СН2-О)i-СН3 ("формаль-i") или СН3-О-(СН2-О)i-Н ("полуформаль-i"), где i=1-100, предпочтительно 1-5, особенно 1-3, или другими полиоксиметиленами с, по меньшей мере, одной, не метильной терминальной группой. Следовательно, источник формальдегида также может быть полиоксиметиленом с формулой R31-О-(СН2-О-)iR32, где R31 и R32 могут быть одинаковыми или разными группами и, по меньшей мере, одну из них выбирают из С2-С10 алкильной группы, например, R31 = изобутил, а R32 = метил.

Предпочтительно, подходящий источник формальдегида выбирают из метилаля, высших полуформалей формальдегида и метанола, СН3-О-(СН2-О)i-Н, где i=2, формалина или смеси, содержащей формальдегид, метанол и метилпропионат.

Предпочтительно, под термином "формалин" понимают смесь формальдегид:метанол:вода с отношением 25-65%:0,01-25%:25-70% по массе. Более предпочтительно, под термином "формалин" понимают смесь формальдегид:метанол:вода с отношением 30-60%:0,03-20%:35-60% по массе. Наиболее предпочтительно, под термином "формалин" понимают смесь формальдегид:метанол:вода с отношением 35-55%:0,05-18%:42-53% по массе.

Предпочтительно, смесь, содержащая формальдегид, метанол и метилпропионат, содержит меньше чем 5 масс. % воды. Более предпочтительно, смесь, содержащая формальдегид, метанол и метилпропионат, содержит меньше чем 1 масс. % воды. Наиболее предпочтительно, смесь, содержащая формальдегид, метанол и метилпропионат, содержит от 0,1 до 0,5 масс. % воды.

Предпочтительно, этилен-ненасыщенную кислоту или сложный эфир, получаемые с помощью способа данного изобретения, выбирают из метакриловой кислоты, акриловой кислоты, метилметакрилата, этилакрилата или бутилакрилата; более предпочтительно, это этилен-ненасыщенный сложный эфир, наиболее предпочтительно метилметакрилат.

Способ данного изобретения особенно подходит для получения акриловой, алкакриловой, 2-бутеновой, циклогексеновой, малеиновой, итаконовой и фумаровой кислот и их сложных алкилэфиров. Подходящим образом алкакриловые кислоты и их сложные эфиры представляют собой (С0-8алк)акриловую кислоту или алкил(С0-8алк)акрилаты, обычно по реакции соответствующей алкановой кислоты или ее сложного эфира с источником метилена, таким как формальдегид, в присутствии катализатора, предпочтительно получение метакриловой кислоты или, особенно, метилметакрилата (ММА) из пропионовой кислоты или метилпропионата соответственно.

Реакция настоящего изобретения может быть периодической или непрерывной реакцией.

Термин "алкил", применяемый здесь, означает, если не указано иное, С1-С12 алкил и включает метильную, этильную, этенильную, пропильную, пропенильную, бутильную, бутенильную, пентильную, пентенильную, гексильную, гексенильную и гептильную группы, предпочтительно, метильную, этильную, пропильную, бутильную, пентильную и гексильную. Если не указано иное, алкильные группы могут быть, когда есть достаточное число атомов углерода, линейными или разветвленными, циклическими, ациклическими или частично циклическими/ациклическими, незамещенными, замещенными или заканчивающимися одним или несколькими заместителями, выбранными из галогена, циано, нитро, -OR19, -ОС(О)R20, -С(О)R21, -С(О)OR22, -NR23R24, -С(О)NR25R26, -SR29, -С(О)SR30, -С(S)NR27R28, незамещенного или замещенного арила, или незамещенного или замещенного Het, где R19-R30 здесь и обычно здесь, каждый независимо представляют водород, галоген, незамещенный или замещенный арил или незамещенный или замещенный алкил, или, в случае R21, галоген, нитро, циано и амино, и/или могут прерываться одним или несколькими (предпочтительно меньше чем 4) атомами кислорода, серы, кремния или силано- или диалкилсиликоновыми группами, или их смесями. Предпочтительно, алкильные группы являются незамещенными, предпочтительно линейными и предпочтительно насыщенными.

Термин "алкенил" следует понимать как вышеописанный "алкил" за исключением того, что, по меньшей мере, одна связь углерод-углерод в нем является ненасыщенной, и соответственно, данный термин относится к С2-С12 алкенильным группам.

Термин "алк" или подобные следует, в отсутствие противоположной информации, понимать согласно с вышеприведенным определением термина "алкил" за исключением того, что термин "С0 алк" означает незамещенный алкилом.

Термин "арил", применяемый здесь, включает в себя пяти-десятичленные, предпочтительно пяти-восьмичленные, карбоксильные ароматические или псевдоароматические группы, такие как фенил, циклопентадиенил и инденил анионы, и нафтил, которые могут быть незамещенными или замещенными одним или несколькими заместителями, выбранными из незамещенного или замещенного арила, алкила (который сам может быть незамещенным или замещенным, или заканчиваться, как определено здесь), Het (который сам может быть незамещенным или замещенным, или заканчиваться, как определено здесь), галогеном, циано, нитро, OR19, ОС(О)R20, С(О)R21, С(О)OR22, NR23R24, С(О)NR25R26, SR29, С(О)SR30 или С(S)NR27R28, где R19 - R30 каждый независимо представляют водород, незамещенный или замещенный арил или алкил (который сам может быть незамещенным или замещенным, или заканчиваться, как определено здесь), или, в случае R21, галоген, нитро, циано или амино.

Термин "галоген", применяемый здесь, означает хлор, бром, йод или фтор-группу, предпочтительно, хлор или фтор.

Без ущерба объему защиты и без связи с теорией, делая это удивительное открытие, изобретатели проверяли, может ли быть примесь диена, которая вызывает окрашивание. Однако реакция с диенофилом не кажется действующей на идентифицированные диеновые примеси, показывая, что примесь может не быть диеном.

Термин "Het", применяемый здесь, включает в себя четырех-двенадцатичленные, предпочтительно четырех-десятичленные кольцевые системы, которые содержат один или несколько гетероатомов, выбранных из азота, кислорода, серы и их смесей, и которые не содержат или содержат одну или несколько двойных связей или могут быть неароматическими, частично ароматическими или полностью ароматическими по характеру. Данные кольцевые системы могут быть моноциклическими, бициклическими или конденсированными. Каждая "Het" группа, указанная здесь, может быть незамещенной или замещенной одним или несколькими заместителями, выбранными из галогена, циано, нитро, оксо, алкила (который сам может быть незамещенным или замещенным, или заканчиваться, как определено здесь), -OR19, -ОС(О)R20, -С(О)R21, -С(О)OR22, -NR23R24, -С(О)NR25R26, -SR29, -С(О)SR30 или -С(S)NR27R28, где R19-R30 каждый независимо представляют водород, незамещенный или замещенный арил или алкил (который сам может быть незамещенным или замещенным, или заканчиваться, как определено здесь), или, в случае R21, галоген, нитро, амино или циано. Термин "Het", таким образом, включает в себя такие группы, как возможно замещенный азетидинил, пирролидинил, имидазолил, индолил, фуранил, оксазолил, изоксазолил, оксадиазолил, тиазолил, тиадиазолил, триазолил, оксатриазолил, тиатриазолил, пиридазинил, морфолинил, пиримидинил, пиразинил, хинолинил, изохинолинил, пиперидинил, пиразолил и пиперазинил. Замещение в Het может быть на атоме углерода Het кольца или, когда подходит, на одном или нескольких гетероатомах.

"Het" группы также могут быть в форме N-оксида.

Подходящие возможные спирты для использования в катализируемой реакции настоящего изобретения могут быть выбраны из С1-С30 спиртов, включая ариловые спирты, которые могут быть замещенными одним или несколькими заместителями, выбранными из алкила, арила, Het, галогена, циано, нитро, OR19, ОС(О)R20, С(О)R21, С(О)OR22, NR23R24, С(О)NR25R26, С(S)NR27R28, SR29 или С(О)SR30, заданными здесь. Высокопредпочтительными алканолами являются С1-С8 алканолы, такие как метанол, этанол, пропанол, изопропанол, изобутанол, третбутиловый спирт, фенол, н-бутанол и хлоркаприловый спирт. Хотя моноалканолы являются наиболее предпочтительными, полиалканолы, предпочтительно выбранные из ди-октанолов, таких как диолы, триолы, тетраолы и сахара, также могут быть использованы. Обычно такие полиалканолы выбирают из 1,2-этандиола, 1,3-пропандиола, глицерина, 1,2,4-бутантриола, 2-(гидроксиметил)-1,3-пропандиола, 1,2,6-тригидроксигексана, пентаэритрита, 1,1,1-три(гидроксиметил)этана, нанозы, сорбозы, галактозы и других сахаров. Предпочтительные сахара включают сахарозу, фруктозу и глюкозу. Особенно предпочтительными алканолами являются метанол и этанол. Наиболее предпочтительным алканолом является метанол. Количество спирта не является критичным. Обычно количества применяются в избытке количества этерифицируемого субстрата. Таким образом, спирт может служить также как реакционный растворитель, хотя, если желательно, отдельные или дополнительные растворители также могут быть использованы.

Будет понятно, что конечный продукт реакции определяется, по меньшей мере отчасти, источником используемого алканола. Например, применение метанола дает соответствующий метиловый эфир.

Типичные условия по температуре и давлению в способе данного изобретения составляют от 100°С до 400°С, более предпочтительно от 200°С до 375°С, наиболее предпочтительно от 300°С до 360°С; от 0,001 МПа и 1 МПа, более предпочтительно от 0,03 МПа до 0,5 МПа, наиболее предпочтительно от 0,03 МПа до 0,3 МПа.

Времена контакта для реагентов в присутствии катализатора зависят от температуры, давления, природы носителя и концентрации катализатора относительно носителя, но обычно составляют от 0,05 до 300 с, более предпочтительно от 0,1 до 240 с, наиболее предпочтительно от 0,5 до 120 с, особенно от 1 до 40 с.

Количество катализатора, используемого в способе настоящего изобретения, не обязательно является критическим и будет определяться практикой способа, в котором он применяется. Однако количество катализатора будет обычно выбираться так, чтобы давать оптимальную селективность и выход. Тем не менее специалисту в данной области техники будет понятно, что минимальное количество катализатора должно быть достаточным, чтобы вызывать эффективный контакт поверхности катализатора с реагентами за данное время контакта. Кроме того, специалисту в данной области техники будет понятно, что это не является верхним пределом количества катализатора относительно реагентов, и что на практике это количество может опять определяться требуемым временем контакта.

Относительное количество реагентов в способе данного изобретения может меняться в широких пределах, но обычно мольное отношение формальдегида или его подходящего источника к карбоновой кислоте или сложному эфиру находится в интервале от 20:1 до 1:20, более предпочтительно от 5:1 до 1:15. Наиболее предпочтительное отношение будет зависеть от формы формальдегида и способности катализатора освобождать формальдегид из формальдегидных частиц. Таким образом, высокореакционноспособные формальдегидные вещества, в которых один или оба из R31 и R32 в R31O-(СН2О-)iR32 представляют собой Н, требуют сравнительно низких отношений, обычно в этом случае мольное отношение формальдегида или его подходящего источника к карбоновой кислоте или сложному эфиру находится в интервале от 1:1 до 1:9. Когда ни R31, ни R32 не являются Н, как, например, в СН3О-СН2-ОСН3 или в триоксане, более высокие отношения являются наиболее предпочтительными, обычно от 3:1 до 1:3.

Как указано выше, из-за источника формальдегида вода также может присутствовать в реакционной смеси. В зависимости от источника формальдегида может быть необходимо удалять часть или всю воду оттуда до катализа. Поддержание более низких уровней воды, чем в источнике формальдегида, может быть выгодно для каталитической эффективности и/или последующей очистки продуктов. Содержание воды в реакторе менее чем 10 мол. % является предпочтительным, более предпочтительно менее чем 5 мол. %, наиболее предпочтительно менее чем 2 мол. %.

Мольное отношение спирта к кислоте или сложному эфиру обычно находится в интервале от 20:1 до 1:20, предпочтительно от 10:1 до 1:10, наиболее предпочтительно от 5:1 до 1:5, например 1:1. Однако наиболее предпочтительное отношение будет зависеть от количества воды, подаваемой на катализатор в реагентах, плюс количество, производимое по реакции, так что предпочтительное мольное отношение спирта ко всей воде в реакции будет, по меньшей мере, 1:1 и более предпочтительно, по меньшей мере, 3:1.

Реагенты могут подаваться в реактор независимо или после предварительного смешивания, и способ реакции может быть непрерывным или периодическим. Предпочтительно, однако, использовать непрерывный способ.

Обычно реакция протекает в газовой фазе. Соответственно, подходящее конденсирующее оборудование требуется обычно, чтобы конденсировать поток продуктов после протекания реакции. Также испаритель может использоваться, чтобы доводить реагенты до заданной температуры до слоя катализатора.

Варианты осуществления данного изобретения будут теперь описаны со ссылкой на следующие неограничивающие примеры и только в качестве иллюстрации.

Экспериментальная часть

03750

03750

06750

15750

Сравнительный пример 1 AlPO

Кислотный катализатор, который обеспечивает базовую основу для модификации, представлял собой аморфный фосфат алюминия (AlPO), приготовленный золь-гель методом, включающим совместное гелеобразование из раствора, содержащего соли компонентов.

Метод совместного гелеобразования

Аморфный фосфат алюминия с высокой площадью поверхности готовили путем совместного гелеобразования из раствора солей, содержащих элементы алюминий и фосфор. 37,5 г нонагидрата нитрата алюминия Al(NO3)3·9Н2О и 13,2 г гидрофосфата диаммония (NH4)2НРО4 растворяли вместе в 160 мл деминерализованной воды, подкисленной азотной кислотой HNO3. Раствор гидроксида аммония добавляли до достижения рН 7. Образовавшийся гидрогель перемешивали дополнительно в течение 1 ч, после этого его отфильтровывали и промывали водой. Его сушили при 80°С в течение ночи и затем прокаливали на воздухе при 600°С в течение 1 ч. Прокаленный продукт просеивали, чтобы собрать гранулы (0,5-1,4 мм диаметром) для испытания катализатора.

Испытание катализатора: 3 г катализатора помещали в трубчатый реактор из нержавеющей стали, соединенный с испарителем. Реактор нагревали до 350°С, а испаритель до 300°С. Смесь 56,2 мол. % метилпропионата, 33,7 мол. % метанола, 9,6 мол. % формальдегида и 0,5 мол. % воды пропускали через реактор. Конденсированную реакционную смесь анализировали с помощью газовой хроматографии, оборудованной колонкой СР-Sil 1701.

Пример 1 AlPON 03750

Приблизительно 7 г гранулированного продукта из сравнительного примера 1 помещали в лодочке из оксида алюминия в центре трубчатой печи и нагревали со скоростью 5°С/мин в потоке сухого азота при скорости подачи 150 мл/мин. При 600°С подачу газа переключали на сухой аммиак при скорости подачи 150 мл/мин, продолжая нагревать до 750°С, и поддерживали при этой температуре в течение 3 ч до того, как подачу газа переключали обратно на сухой азот (150 мл/мин). Печь оставляли остывать ниже 100°С до того, как образец извлекали из сухой атмосферы.

Катализатор тестировали, как описано в сравнительном примере 1.

Пример 2 AlPON 06750

Катализатор готовили, как в примере 1, за исключением того, что вместо 3 ч обработки аммиаком применяли 6 ч. Катализатор тестировали, как описано в сравнительном примере 1.

Пример 3 ALPON15750

Катализатор готовили, как в примере 1, за исключением того, что вместо 3 ч обработки аммиаком применяли 15 ч. Катализатор тестировали, как описано в сравнительном примере 1.

Сравнительный пример 2 ZrPO

7,9 г гидрофосфата диаммония (NH4)2НРО4, растворенные в 50 мл деминерализованной воды, добавляли по каплям к 19,3 г оксихлорида циркония ZrOCl2·8Н2О, растворенным в 200 мл деминерализованной воды, подкисленной азотной кислотой HNO3, и перемешивали в течение 2 ч. Содержимое отфильтровывали и промывали водой, затем сушили при 110°С в течение ночи и прокаливали на воздухе при 550°С в течение 1 ч. Катализатор тестировали, как описано в сравнительном примере 1.

Пример 4 ZrPON 03750

Приблизительно 7 г гранулированного продукта из сравнительного примера 2 помещали в лодочке из оксида алюминия в центре трубчатой печи и нагревали со скоростью 5°С/мин в потоке сухого азота при скорости подачи 150 мл/мин. При 600°С подачу газа переключали на сухой аммиак при скорости подачи 150 мл/мин, продолжая нагревать до 750°С, и поддерживали при этой температуре в течение 3 ч до того, как подачу газа переключали обратно на сухой азот (150 мл/мин). Печь оставляли остывать ниже 100°С до того, как образец извлекали из сухой атмосферы.

Катализатор тестировали, как описано в сравнительном примере 1.

Сравнительный пример 3 SnPO

13,0 г хлорида олова SnCl4 в 200 мл деминерализованной воды нагревали до 50°С и перемешивали магнитной мешалкой, добавляя по каплям 7,1 г гидрофосфата диаммония (NH4)2НРО4, растворенные в 300 мл деминерализованной воды. Перемешивание продолжали в течение 2 ч. После этого продукт отфильтровывали и промывали водой. Его сушили при 110°С в течение ночи и затем прокаливали на воздухе при 400°С в течение 1 ч.

Катализатор тестировали, как описано в сравнительном примере 1.

Пример 5 SnPON 06400

Приблизительно 7 г гранулированного продукта из сравнительного примера 3 помещали в лодочке из оксида алюминия в центре трубчатой печи и нагревали со скоростью 5°С/мин в потоке сухого азота при скорости подачи 150 мл/мин. При 250°С подачу газа переключали на сухой аммиак при скорости подачи 150 мл/мин, продолжая нагревать до 400°С, и поддерживали при этой температуре в течение 6 ч до того, как подачу газа переключали обратно на сухой азот (150 мл/мин). Печь оставляли остывать ниже 100°С до того, как образец извлекали из сухой атмосферы.

Катализатор тестировали, как описано в сравнительном примере 1.

Сравнительный пример 4 ZrNbO

10,1 г хлорида ниобия NbCl5 в 25 мл деминерализованной воды, подкисленной азотной кислотой HNO3, добавляли к 12,1 г оксихлорида циркония ZrOCl2·8Н2О в 25 мл деминерализованной воды, подкисленной азотной кислотой HNO3, при перемешивании. После этого раствор гидроксида аммония добавляли до достижения рН 7. Содержимое оставляли на 1 ч, и затем его отфильтровывали, и промывали большим количеством воды. Его сушили при 80°С в течение ночи и затем прокаливали на воздухе при 600°С в течение 1 ч.

Катализатор тестировали, как описано в сравнительном примере 1.

Пример 6 ZrNbON 06400

Приблизительно 7 г гранулированного продукта из сравнительного примера 4 помещали в лодочке из оксида алюминия в центре трубчатой печи и нагревали со скоростью 5°С/мин в потоке сухого азота при скорости подачи 150 мл/мин. При 250°С подачу газа переключали на сухой аммиак при скорости подачи 150 мл/мин, продолжая нагревать до 400°С, и поддерживали при этой температуре в течение 6 ч до того, как подачу газа переключали обратно на сухой азот (150 мл/мин). Печь оставляли остывать ниже 100°С до того, как образец извлекали из сухой атмосферы.

Катализатор тестировали, как описано в сравнительном примере 1, и обнаружили, что он имел улучшенную селективность.

Сравнительный пример 5 GaSbO

5 г хлорида галлия GaCl3 в 25 мл деминерализованной воды, подкисленной азотной кислотой HNO3, добавляли по каплям к 8,6 г хлорида сурьмы SbCl5 в 5 мл деминерализованной воды при перемешивании. Затем раствор гидроксида аммония добавляли до достижения рН 7. Реакционную смесь оставляли на 1 ч, после этого ее отфильтровывали, и промывали большим количеством воды. Ее сушили при 80°С в течение ночи и затем прокаливали на воздухе при 600°С в течение 1 ч.

Катализатор тестировали, как описано в сравнительном примере 1.

Пример 7 GaSbON 06400

Приблизительно 7 г гранулированного продукта из сравнительного примера 5 помещали в лодочке из оксида алюминия в центре трубчатой печи и нагревали со скоростью 5°С/мин в потоке сухого азота при скорости подачи 150 мл/мин. При 250°С подачу газа переключали на сухой аммиак при скорости подачи 150 мл/мин, продолжая нагревать до 400°С, и поддерживали при этой температуре в течение 6 ч до того, как подачу газа переключали обратно на сухой азот (150 мл/мин). Печь оставляли остывать ниже 100°С до того, как образец извлекали из сухой атмосферы.

Катализатор тестировали, как описано в сравнительном примере 1, и обнаружили, что он имел улучшенную селективность.

03750

15750

Сравнительный пример 6 Ga0,1Al0,9PO

5 г хлорида галлия, 34 г хлорида алюминия AlCl3 смешивали с 19,4 фосфорной кислоты Н3РО4 в 122 мл деминерализованной воды. Смесь охлаждали до 0°С в бане с сухим льдом и спиртом. Затем большой избыток оксида пропилена медленно добавляли при энергичном перемешивании. Раствор превращался в полупрозрачный гель после нескольких часов. Продукт промывали изопропанолом. Его сушили при 110°С в течение ночи и затем прокаливали на воздухе при 650°С в течение 1 ч.

Катализатор тестировали, как описано в сравнительном примере 1.

Пример 8 Ga0,1Al0,9PON 03750

Приблизительно 7 г гранулированного продукта из сравнительного примера 6 помещали в лодочке из оксида алюминия в центре трубчатой печи и нагревали со скоростью 5°С/мин в потоке сухого азота при скорости подачи 150 мл/мин. При 600°С подачу газа переключали на сухой аммиак при скорости подачи 150 мл/мин, продолжая нагревать до 750°С, и поддерживали при этой температуре в течение 3 ч до того, как подачу газа переключали обратно на сухой азот (150 мл/мин). Печь оставляли остывать ниже 100°С до того, как образец извлекали из сухой атмосферы.

Катализатор тестировали, как описано в сравнительном примере 1.

Пример 9 Ga0,1Al0,9PON 15750

Катализатор готовили, как в примере 8, за исключением того, что вместо 3 ч обработки аммиаком применяли 15 ч. Катализатор тестировали, как описано в сравнительном примере 1.

15750

Сравнительный пример 7 ZrO2

14,5 г октагидрата оксихлорида циркония ZrOCl2·8Н2О растворяли в 300 мл деминерализованной воды и непрерывно перемешивали, пока добавляли 10 мл 30% аммиака в 110 мл воды. Суспензию перемешивали при комнатной температуре в течение 3 ч, затем отфильтровывали и промывали водой, чтобы удалить любые остатки хлорида. Продукт сушили при 80°С в течение ночи и прокаливали при 500°С в течение 1 ч.

Катализатор тестировали, как описано в сравнительном примере 1.

Сравнительный пример 8 ZrON 15500

Приблизительно 7 г гранулированного продукта из сравнительного примера 7 помещали в лодочке из оксида алюминия в центре трубчатой печи и нагревали со скоростью 5°С/мин в потоке сухого азота при скорости подачи 150 мл/мин. При 350°С подачу газа переключали на сухой аммиак при скорости подачи 150 мл/мин, продолжая нагревать до 500°С, и поддерживали при этой температуре в течение 15 ч до того, как подачу газа переключали обратно на сухой азот (150 мл/мин). Печь оставляли остывать ниже 100°С до того, как образец извлекали из сухой атмосферы.

Катализатор тестировали, как описано в сравнительном примере 1.

Сравнительный пример 9 SiO2

Шарики чистого SiO2 закупали от Grace.

Катализатор тестировали, как описано в сравнительном примере 1.

Сравнительный пример 10 SiON (Grace) 15400

Приблизительно 7 г гранулированного продукта из сравнительного примера 9 помещали в лодочке из оксида алюминия в центре трубчатой печи и нагревали со скоростью 5°С/мин в потоке сухого азота при скорости подачи 150 мл/мин. При 250°С подачу газа переключали на сухой аммиак при скорости подачи 150 мл/мин, продолжая нагревать до 400°С, и поддерживали при этой температуре в течение 15 ч до того, как подачу газа переключали обратно на сухой азот (150 мл/мин). Печь оставляли остывать ниже 100°С до того, как образец извлекали из сухой атмосферы.

Катализатор тестировали, как описано в сравнительном примере 1.

Сравнительный пример 11 SiON (Grace) 15750

Приблизительно 7 г гранулированного продукта из сравнительного примера 9 помещали в лодочке из оксида алюминия в центре трубчатой печи и нагревали со скоростью 5°С/мин в потоке сухого азота при скорости подачи 150 мл/мин. При 600°С подачу газа переключали на сухой аммиак при скорости подачи 150 мл/мин, продолжая нагревать до 750°С, и поддерживали при этой температуре в течение 15 ч до того, как подачу газа переключали обратно на сухой азот (150 мл/мин). Печь оставляли остывать ниже 100°С до того, как образец извлекали из сухой атмосферы.

Катализатор тестировали, как описано в сравнительном примере 1.

Сравнительный пример 12 Al2O3

75,0 г нитрата алюминия растворяли в деминерализованной воде, которую подкисляли несколькими каплями азотной кислоты, чтобы помочь растворению. Гель осаждали путем добавления водного аммиака. Гель отфильтровывали и промывали водой. После сушки в течение ночи при 110°С его прокаливали при 500°С в атмосфере воздуха в течение 1 ч.

Катализатор тестировали, как описано в сравнительном примере 1.

Сравнительный пример 13 AlON 03750

Приблизительно 7 г гранулированного продукта из сравнительного примера 12 помещали в лодочке из оксида алюминия в центре трубчатой печи и нагревали со скоростью 5°С/мин в потоке сухого азота при скорости подачи 150 мл/мин. При 600°С подачу газа переключали на сухой аммиак при скорости подачи 150 мл/мин, продолжая нагревать до 750°С, и поддерживали при этой температуре в течение 3 ч до того, как подачу газа переключали обратно на сухой азот (150 мл/мин). Печь оставляли остывать ниже 100°С до того, как образец извлекали из сухой атмосферы.

Катализатор тестировали, как описано в сравнительном примере 1.

Несколько примеров тестировали на образование побочных продуктов в конденсированной реакционной смеси. Тестировали три побочных продукта, которые могут создавать проблемы во время разделения в промышленном процессе из-за их близости по точке кипения к одному из желаемых конечных продуктов метилметакрилату. Это толуол, диэтилкетон и метилизобутират. Результаты показаны в таблице 6 и демонстрируют заметное снижение таких примесей для азотированных смешанных оксидов по сравнению с не азотированными смешанными оксидами и азотированными монометаллическими оксидами.

[мол. %]

[мол. %]

[мол. %]

В связи с данной заявкой обращали внимание на все статьи и документы, которые зарегистрированы одновременно или ранее данного описания, которые открыты для открытого доступа с данным описанием, и содержания всех таких статей и документов включены сюда посредством ссылки.

Все признаки, раскрытые в данном описании (включая все пункты формулы изобретения, реферат и фигуры), и/или все этапы любого описанного способа или процесса могут быть объединены в любую комбинацию за исключением комбинаций, где, по меньшей мере, некоторые из таких признаков и/или этапов являются взаимоисключающими.

Каждый признак, раскрытый в данном описании (включая все пункты формулы изобретения, реферат и фигуры), может быть заменен альтернативными признаками, служащими для той же, эквивалентной или подобной цели, если иное не установлено определенно. Таким образом, если иное не установлено определенно, каждый раскрытый признак является только примером характерного ряда эквивалентных или подобных признаков.

Данное изобретение не ограничивается подробностями вышеописанных вариантов осуществления. Данное изобретение распространяется на любой новый признак или любую новую комбинацию признаков, раскрытых в данном описании (включая все пункты формулы изобретения, реферат и фигуры), или на любой новый этап или любую новую комбинацию этапов любого раскрытого способа или процесса.

Изобретение относится к способу получения α, β этилен-ненасыщенных карбоновых кислот или сложных эфиров, содержащему этапы, где вызывают контакт формальдегида или его подходящего источника с карбоновой кислотой или сложным эфиром формулы R3-CH2-COOR4, где R4 обозначает водород или алкильную группу, a R3 обозначает водород, алкильную или арильную группу, в присутствии катализатора и возможно в присутствии спирта, где данный катализатор содержит азотированный оксид металла, имеющий, по меньшей мере, два типа катионов металлов М1 и М2, где М1 выбирают из металлов или металлоидов группы 3, 4, 13 (также называемой IIIA) или 14 (также называемой IVA) Периодической таблицы, и М2 выбирают из металлов металлоидов или фосфора группы 5 или 15 (также называемой VA) Периодической таблицы. Изобретение также относится к каталитической системе для реакции формальдегида или его подходящего источника с карбоновой кислотой или сложным эфиром формулы R3-CH2-COOR4, где R4 обозначает водород или алкильную группу, a R3 обозначает водород, алкильную или арильную группу, необязательно в присутствии спирта, с получением α, β этилен-ненасыщенных карбоновых кислот или сложных эфиров, где данный катализатор содержит азотированный оксид металла, имеющий, по меньшей мере, два типа катионов металлов М1 и М2, где М1 выбирают из, по меньшей мере, двух металлов или металлоидов группы 2, 3, 4, 13 (также называемой IIIA), 14 (также называемой IVA) Периодической таблицы, а М2 выбирают из, по меньшей мере, одного металла группы 5 или, по меньшей мере, одного металла или металлоида группы 15 (также называемой VA) в 4ом-6ом периодах Периодической таблицы. Способ позволяет получать целевые продукты с высокой селективностью. 2 н. и 14 з.п. ф-лы, 6 табл., 22 пр.

1. Способ получения α, β этилен-ненасыщенных карбоновых кислот или сложных эфиров, содержащий этапы, где вызывают контакт формальдегида или его подходящего источника с карбоновой кислотой или сложным эфиром формулы R3-CH2-COOR4, где R4 обозначает водород или алкильную группу, a R3 обозначает водород, алкильную или арильную группу, в присутствии катализатора и возможно в присутствии спирта, где данный катализатор содержит азотированный оксид металла, имеющий, по меньшей мере, два типа катионов металлов М1 и М2, где М1 выбирают из металлов или металлоидов группы 3, 4, 13 (также называемой IIIA) или 14 (также называемой IVA) Периодической таблицы, и М2 выбирают из металлов металлоидов или фосфора группы 5 или 15 (также называемой VA) Периодической таблицы.

2. Способ по п. 1, где азотированный оксид металла состоит из от двух до четырех катионов металлов, металлоидов или фосфора, и анионов кислорода и азота.

3. Способ по любому одному из пп. 1 или 2, где металл типа М1 выбирают из одного или нескольких металлов или металлоидов в списке, состоящем из: В, Al, Ga, In, Tl, Sc, Y, La, Ac, Si, Ge, Sn, Pb, Ti, Zr, Hf и Rf.

4. Способ по любому одному из пп. 1 или 2, где металл типа М2 выбирают из одного или нескольких металлов металлоидов или фосфора в списке, состоящем из: Р(5+), Nb(5+), As(5+), Sb(5+) и Та(5+).

5. Способ по любому одному из пп. 1 или 2, где азотированный оксид металлов выбирают из списка, состоящего из: AlPON; ZrPON; SnPON; ZrNbON; GaSbON; и GaAlPON, не нанесенных или нанесенных на подходящий носитель, например, оксид алюминия, оксид кремния, нитрид кремния, коллоидный оксид кремния, оксид титана или фосфат алюминия.

6. Способ по любому одному из пп. 1 или 2, где дополнительный металл или катион металла типа М3 также присутствует в азотированном смешанном оксиде металлов, где М3 металлы включают в себя металлы из группы I Периодической таблицы.

7. Способ по любому одному из пп. 1 или 2, где формулой азотированного оксида металлов является: M1 nM2 mM3 qOpNs, где М1 представляет собой катион, предпочтительно катион 3+, М2 представляет собой катион, предпочтительно катион 5+, и металлы М3 включают металлы, выбранные из группы I Периодической таблицы, n, m, p и s могут быть положительными целыми или дробными числами, и q может быть положительным целым или дробным числом или нулем.

8. Способ по любому одному из пп. 1 или 2, где этилен-ненасыщенную кислоту или сложный эфир, получаемые с помощью способа данного изобретения, выбирают из метакриловой кислоты, акриловой кислоты, метилметакрилата, этилакрилата или бутилакрилата.

9. Способ по любому одному из пп. 1 или 2, где металл или металлоид типа М1 выбирают из одного или нескольких металлов или металлоидов в списке, состоящем из: В, Al, Ga, In, Tl, Sc, Y, La, Ac, Si, Ge, Sn, Pb, Ti, Zr, Hf и Rf, и где металл, металлоид или фосфор типа М2 выбирают из одного или нескольких металлов, металлоидов или фосфора в списке, состоящем из: Р(5+), Nb(5+), As(5+), Sb(5+) и Та(5+).

10. Каталитическая система для реакции формальдегида или его подходящего источника с карбоновой кислотой или сложным эфиром формулы R3-CH2-COOR4, где R4 обозначает водород или алкильную группу, a R3 обозначает водород, алкильную или арильную группу, необязательно в присутствии спирта, с получением α, β этилен-ненасыщенных карбоновых кислот или сложных эфиров, где данный катализатор содержит азотированный оксид металла, имеющий, по меньшей мере, два типа катионов металлов М1 и М2, где М1 выбирают из, по меньшей мере, двух металлов или металлоидов группы 2, 3, 4, 13 (также называемой IIIA), 14 (также называемой IVA) Периодической таблицы, а М2 выбирают из, по меньшей мере, одного металла группы 5 или, по меньшей мере, одного металла или металлоида группы 15 (также называемой VA) в 4ом-6ом периодах Периодической таблицы.

11. Каталитическая система по п. 10, где азотированный оксид металла состоит из до четырех катионов металла и анионов кислорода и азота.

12. Каталитическая система по любому одному из пп. 10 или 11, где азотированный оксид металла имеет формулу: M1 xM2 yOnNz, где z обозначает среднее число атомов азота, и где x, у, n и z каждое может быть десятичным числом или положительным целым числом.

13. Каталитическая система по любому одному из пп. 10 или 11, где металл или металлоид типа М1 выбирают из двух или нескольких металлов или металлоидов в списке, состоящем из: В, Al, Ga, In, Tl, Sc, Y, La, Ac, Si, Ge, Sn, Pb, Ti, Zr, Hf и Rf.

14. Каталитическая система по любому одному из пп. 10 или 11, где металл или металлоид типа М2 выбирают из одного или нескольких металлов или металлоидов в списке, состоящем из: Nb(5+), As(5+), Sb(5+) и Та(5+).

15. Каталитическая система по любому одному из пп. 10 или 11, где дополнительный металл или катион металла типа М3 также присутствует в азотированном смешанном оксиде металлов, и где М3 металлы включают в себя металлы из группы I Периодической таблицы.

16. Каталитическая система по любому одному из пп. 11 или 12, где азотированный оксид металла имеет формулу: M1 xM2 yOnNz, где z обозначает среднее число атомов азота, и где x, у, n и z каждое может быть десятичным числом или положительным целым числом, и где металл или металлоид типа М1 выбирают из двух или более металлов или металлоидов в списке, состоящем из: В, Al, Ga, In, Tl, Sc, Y, La, Ac, Si, Ge, Sn, Pb, Ti, Zr, Hf и Rf.

| K | |||

| Borszeky et al | |||

| "Enantioselective hydrogenation of alfa,beta-unsaturated acids | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Предохранительное приспособление к трамвайному вагону | 1925 |

|

SU3745A1 |

| WIAME H et al "Synthesis and Characterisation of a Novel Aluminovanadate Oxynitride Basic Catalyst" Journal of the European Ceramic Society, | |||

Авторы

Даты

2016-04-27—Публикация

2011-06-24—Подача