ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится к технической области распыления, в частности к армированному углеродным волокном керамическому распылительному сердечнику и способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] С момента появления распылительных изделий распылительные сердечники постоянно совершенствуются с развитием отрасли распыления. Существующие распылительные сердечники в основном являются хлопковыми сердечниками и керамическими сердечниками, причем хлопковые сердечники имеют вкус намного лучше, чем у керамических сердечников, а керамические сердечники имеют лучшую однородность, чем хлопковые сердечники. Известен керамический распылительный сердечник, содержащий керамический порошок, углеродные волокна и порообразователь, согласно техническому решению, раскрытому в CN 110467441 А (дата публикации 19.11.2019, классы МПК С04В 35/10, С04В 35/14, С04В 35/565, С04В 35/63, С04В 35/632, С04В 35/636). Вкус и прочность керамических сердечников, как нового поколения распылительных сердечников, всегда представляют собой техническую трудность, которая еще не преодолена, и в значительной степени ограничивают развитие керамических сердечников. Таким образом, настоящее изобретение направлено на улучшение вкуса и прочности керамических распылительных сердечников.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0003] С учетом вышеупомянутых недостатков уровня техники, техническая проблема, которая должна быть решена с помощью изобретения, заключается в обеспечении армированного углеродным волокном керамического распылительного сердечника и способа его изготовления.

[0004] Техническое решение, предложенное согласно настоящему изобретению для решения указанной технической проблемы, заключается в обеспечении армированного углеродным волокном керамического распылительного сердечника, содержащего, по массе, следующие материалы: 30-70 частей керамического порошка, 1-10 частей углеродных волокон, 10-50 частей спекающей добавки и 0-30 частей порообразователя.

[0005] Предпочтительно, керамический порошок содержит одно или более из талька, цеолита, сепиолита, расплавленного кварцевого песка, муллита и камня «цицай» (Qicai stone,  , а зернистость керамического порошка составляет 100-2000 меш (0,150-0,007 мм).

, а зернистость керамического порошка составляет 100-2000 меш (0,150-0,007 мм).

[0006] Предпочтительно углеродные волокна представляют собой активированные углеродные волокна, образованные карбонизацией при 1100°С-1200°, и имеют длину 0,05 мм-1 мм.

[0007] Предпочтительно, спекающая добавка содержит одно или более из полевого шпата, слюды и стеклянного порошка с низкой температурой плавления, а зернистость спекающей добавки составляет 200-2000 меш (0,075-0,007 мм).

[0008] Предпочтительно, порообразователь содержит одно или более из пшеничной муки, натрий-карбоксиметилцеллюлозы (CMC), полиметилметакрилата (РИМА) и углеродного порошка, а зернистость порообразователя составляет 200-1500 меш (0,075-0,010 мм).

[0009] Предпочтительно, армированный углеродным волокном керамический распылительный сердечник дополнительно содержит 20-40 частей парафина.

[0010] Согласно настоящему изобретению также предложен способ изготовления армированного углеродным волокном керамического распылительного сердечника, включающий следующие этапы:

[0011] S1: равномерное перемешивание сырья, включая керамический порошок, углеродные волокна, спекающую добавку и порообразователь с требуемыми массовыми частями, а затем прессование с образованием заготовки; и

[0012] S2: спекание заготовки при 500°С-900°С с получением армированного углеродным волокном керамического распылительного сердечника.

[0013] Предпочтительно, на этапе S1 прессование представляет собой термопрессование или сухое прессование.

[0014] Предпочтительно, когда прессование представляет собой термопрессование, сырье дополнительно содержит парафин.

[0015] Предпочтительно на этапе S2 заготовку спекают в воздушной атмосфере, вакууме или атмосфере инертного газа.

[0016] В армированном углеродным волокном керамическом распылительном сердечнике согласно настоящему изобретению в результате добавления углеродных волокон распылительный сердечник имеет столбчатые поры, которые аналогичны прямым порам, образованным укладкой хлопковых волокон сердечника, так что улучшаются способность распылительного сердечника проводить и удерживать масло, а также улучшаются распылительный эффект и вкус распылительного сердечника; кроме того, углеродные волокна могут образовывать соединения вокруг пор, что повышает плотность и прочность распылительного сердечника.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017] Настоящее изобретение будет дополнительно описано ниже в сочетании с сопроводительными чертежами и вариантами осуществления. На чертежах:

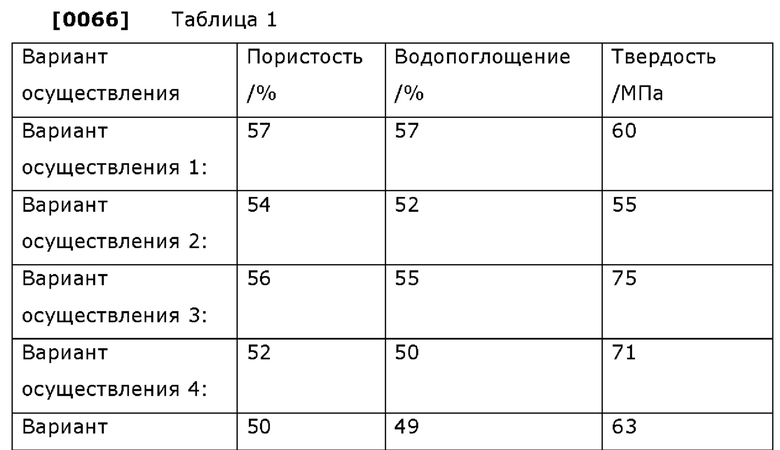

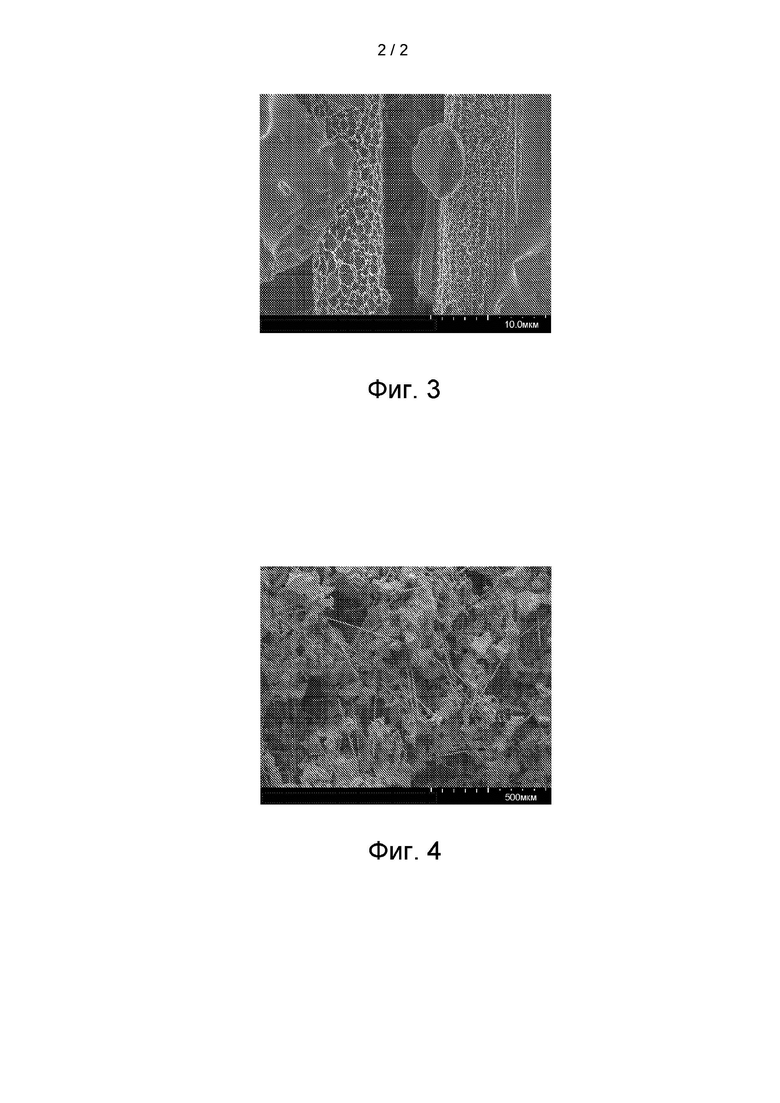

[0018] на фиг. 1 и фиг. 2 соответственно показаны полученные сканирующим электронным микроскопом при различных увеличениях изображения армированного углеродным волокном керамического распылительного сердечника, образованного путем спекания в воздушной атмосфере в соответствии с настоящим изобретением;

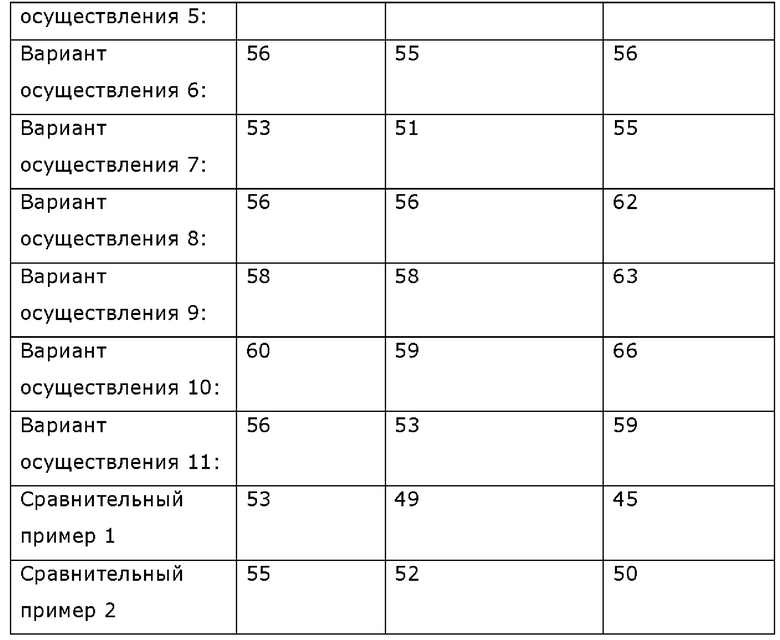

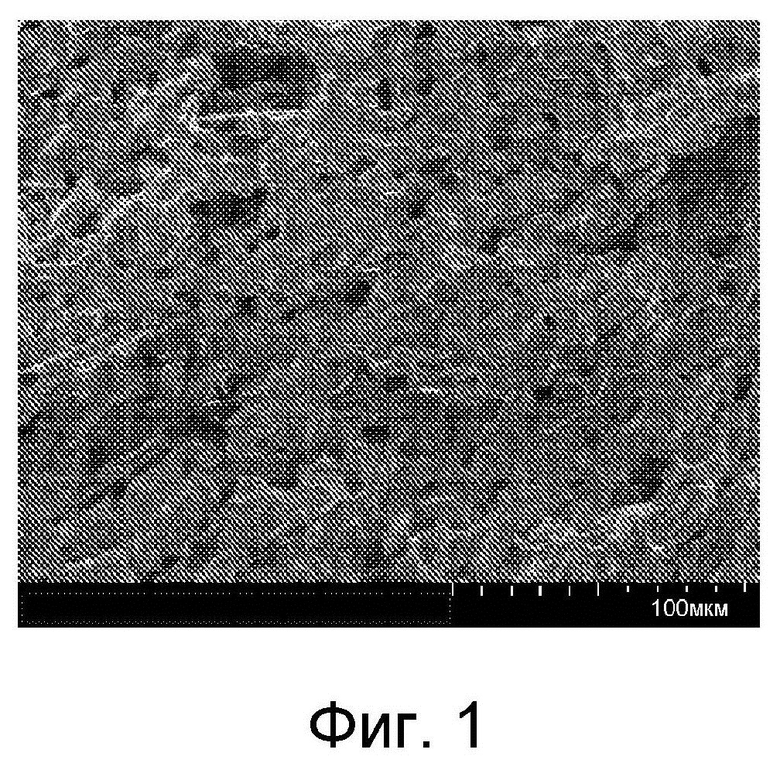

[0019] на фиг. 3 изображен частичный увеличенный вид углеродных волокон по фиг. 2 после спекания; и

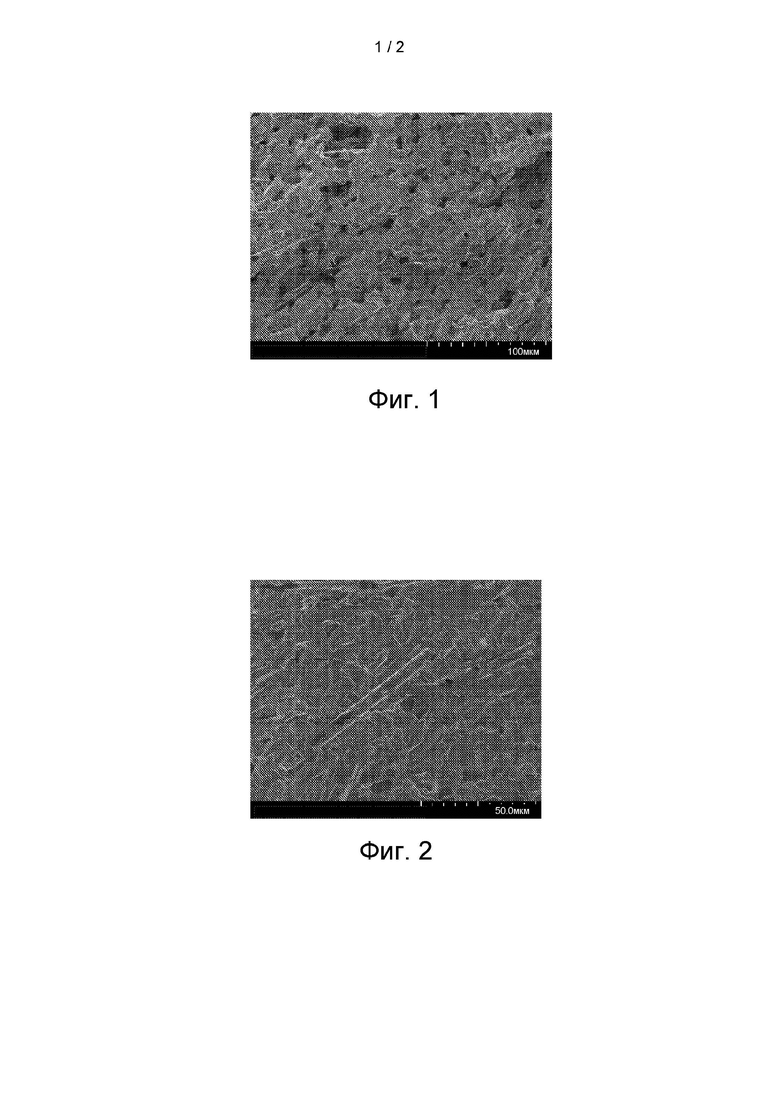

[0020] на фиг. 4 показано полученное сканирующим электронным микроскопом изображение армированного углеродным волокном керамического распылительного сердечника, образованного путем спекания в вакууме в соответствии с настоящим изобретением.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0021] Изобретение обеспечивает армированный углеродным волокном керамический распылительный сердечник, содержащий, по массе, следующие материалы: 30-70 частей керамического порошка, 1-10 частей углеродных волокон, 10-50 частей спекающей добавки и 0-30 частей порообразователя.

[0022] При этом керамический порошок может содержать одно или более из талька, цеолита, сепиолита, расплавленного кварцевого песка, муллита и камня «цицай» (природная руда). Зернистость керамического порошка составляет 100-2000 меш (0,150-0,007 мм).

[0023] Предпочтительно углеродные волокна представляют собой активированные углеродные волокна, образованные карбонизацией углеродсодержащих волокон при 1100°С-1200°С, и длина углеродных волокон, добавляемых согласно изобретению, составляет 0,05 мм-1 мм.

[0024] Обычные углеродные волокна представляют собой особые волокна (углеродсодержащие волокна), состоящие из углерода, которые обладают высокой термостойкостью, сопротивлением трению, электропроводностью, теплопроводностью и коррозионной стойкостью, являются волокнистыми и мягкими и могут быть обработаны с образованием различных тканей. Вследствие того, что графитовая микрокристаллическая структура таких углеродных волокон преимущественно ориентирована в осевом направлении волокон, волокна имеют высокую прочность и модуль в осевом направлении. Активированные углеродные волокна представляют собой активированные углеродсодержащие волокна, которые получают путем активации углеродсодержащих волокон (таких как волокна на основе фенольных альдегидов, волокна на основе полиакрилнитрила (PAN), волокна на основе вискозы и волокна на основе асфальта) при высокой температуре (при различных способах активации используются разные температуры активации) для образования нанопор на поверхности волокон, поэтому удельная площадь поверхности активированных углеродных волокон увеличивается, а физико-химические свойства активированных углеродных волокон изменяются.

[0025] Спекающая добавка содержит одно или более из полевого шпата, слюды и стеклянного порошка с низкой температурой плавления, а зернистость спекающей добавки составляет 200-2000 меш (0,075-0,007 мм).

[0026] Порообразователь содержит одно или более из пшеничной муки, натрий-карбоксиметилцеллюлозы (CMC), полиметилметакрилата (РММА) и углеродного порошка, а зернистость порообразователя составляет 200-1500 меш (0,075-0,010 мм).

[0027] При необходимости, например, как требуется при способе термопрессования, армированный углеродным волокном керамический распылительный сердечник дополнительно содержит 20-40 частей парафина. Если используется сухое прессование или другие методы прессования, парафин может не добавляться.

[0028] Согласно изобретению также предложен способ изготовления армированного углеродным волокном керамического распылительного сердечника, который может включать следующие этапы:

[0029] S1: соответствующие части сырья, такие как керамический порошок, углеродные волокна, спекающую добавку и порообразователь, взвешивают, равномерно перемешивают, а затем прессуют с образованием заготовки.

[0030] Что касается прессования, может быть использовано термопрессование или сухое прессование.

[0031] При термопрессовании добавляют 20-40 частей парафина.

[0032] S2: заготовку помещают в печь для спекания при температуре 500°С-900°С, так что получается армированный углеродным волокном керамический распылительный сердечник.

[0033] Заготовку спекают в воздушной атмосфере, вакууме или атмосфере инертного газа (такого как азот или аргон).

[0034] После спекания заготовки, благодаря волокнистой структуре углеродных волокон, а также скапливанию и перестройке керамических частиц во время спекания, в керамической матрице сгоревшими углеродными волокнами будут образованы столбчатые поры, которые похожи на прямые поры, образованные укладкой хлопковых волокон сердечника, а несгоревшие углеродные волокна будут образовывать соединения вокруг столбчатых пор, выполняя функцию армирующих элементов каркаса в керамической матрице, так что прочность керамической матрицы повышается. Множественные столбчатые поры обеспечивают пористость структуры керамической матрицы и улучшают способность керамической матрицы проводить и удерживать масло.

[0035] В соответствии со способом изготовления, на фиг. 1 и фиг. 2 показаны полученные с помощью сканирующего электронного микроскопа изображения распылительного сердечника, полученного спеканием в обычной воздушной атмосфере, на которых можно видеть, что в керамической матрице в результате окислительного разложения части углеродных волокон образованы столбчатые поры, схожие с прямыми порами хлопковых сердечников. На фиг. 3, на которой изображен частичный увеличенный вид углеродных волокон после спекания, можно увидеть, что после спекания поверхность углеродных волокон окисляется, и внутри образуется пористая структура, так что за счет указанной пористой структуры повышается прочность керамической матрицы и значительно улучшается способность керамической матрицы проводить и удерживать масло.

[0036] Полученное с помощью сканирующего электронного микроскопа изображение распылительного сердечника, полученного спеканием в вакууме, приведено на фиг. 4, на которой видно, что в вакуумной среде углеродные волокна менее окислены (по сравнению с воздушной атмосферой) и равномерно распределены в матрице распылительного сердечника для образования соединений керамических частиц, что обеспечивает высокую пористость и повышение прочности матрицы.

[0037] Кроме того, следует понимать, что способ изготовления армированного углеродным волокном керамического распылительного сердечника не ограничивается термопрессованием или сухим прессованием, и могут быть использованы другие способы формования для получения распылительного сердечника.

[0038] Изобретение будет также проиллюстрировано со ссылкой на конкретные варианты осуществления.

[0039] Вариант осуществления 1

[0040] 18 частей сепиолита, 48 частей расплавленного кварцевого песка, 34 части стеклянного порошка с низкой температурой плавления, 24 части пшеничной муки, 5 частей углеродных волокон длиной 1 мм и 30 частей парафина равномерно перемешивали и затем подвергали термопрессованию с образованием заготовки, а заготовку спекали при 680°С (в воздушной атмосфере), так что был получен армированный углеродным волокном керамический распылительный сердечник.

[0041] Вариант осуществления 2

[0042] Вариант осуществления 2 идентичен варианту осуществления 1, за исключением того, что использовали углеродные волокна длиной 0,15 мм.

[0043] Вариант осуществления 3

[0044] Вариант осуществления 3 идентичен варианту осуществления 1, за исключением того, что заготовку спекали в вакууме.

[0045] Вариант осуществления 4

[0046] 30 частей камня «цицай», 40 частей расплавленного кварцевого песка, 30 частей стеклянного порошка с низкой температурой плавления, 3 части углеродных волокон длиной 1 мм и 30 частей парафина равномерно перемешивали и затем подвергали термопрессованию с образованием заготовки, а заготовку спекали при 680°С (в воздушной атмосфере), так что был получен армированный углеродным волокном керамический распылительный сердечник.

[0047] Вариант осуществления 5

[0048] Вариант осуществления 5 идентичен варианту осуществления 4, за исключением того, что использовали углеродные волокна длиной 0,15 мм.

[0049] Вариант осуществления 6

[0050] 50 частей цеолита, 50 частей стеклянного порошка с низкой температурой плавления, 3 части углеродных волокон длиной 1 мм и 25 частей парафина равномерно перемешивали и затем подвергали термопрессованию с образованием заготовки, а заготовку спекали при 680°С (в воздушной атмосфере), так что был получен армированный углеродным волокном керамический распылительный сердечник.

[0051] Вариант осуществления 7

[0052] Вариант осуществления 7 идентичен варианту осуществления 6, за исключением того, что использовали углеродные волокна длиной 0,15 мм.

[0053] Вариант осуществления 8

[0054] 66 частей камня «цицай», 34 части стеклянного порошка с низкой температурой плавления, 24 части пшеничной муки, 5 частей углеродных волокон длиной 1 мм и 25 частей парафина равномерно перемешивали и затем подвергали термопрессованию с образованием заготовки, а заготовку спекали при 680°С (в воздушной атмосфере), так что был получен армированный углеродным волокном керамический распылительный сердечник.

[0055] Вариант осуществления 9

[0056] Вариант осуществления 9 идентичен варианту осуществления 1, за исключением того, что использовали 3 части углеродных волокон длиной 1 мм и 3 части углеродных волокон длиной 0,15 мм.

[0057] Вариант осуществления 10

[0058] 58 частей порошка талька, 20 частей муллита, 12 частей порошка полевого шпата, 10 частей лепидолита, 20 частей пшеничной муки, 5 частей углеродных волокон длиной 1 мм и 25 частей парафина равномерно перемешивали и затем подвергали термопрессованию с образованием заготовки, а заготовку спекали при 680°С (в воздушной атмосфере), так что был получен армированный углеродным волокном керамический распылительный сердечник.

[0059] Вариант осуществления 11

[0060] Вариант осуществления 11 идентичен варианту осуществления 10, за исключением того, что использовали углеродные волокна длиной 0,15 мм.

[0061] Сравнительный пример 1

[0062] Сравнительный пример 1 идентичен варианту осуществления 1, за исключением того, что углеродные волокна не были добавлены.

[0063] Сравнительный пример 2

[0064] Сравнительный пример 2 идентичен варианту осуществления 10, за исключением того, что углеродные волокна не были добавлены.

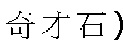

[0065] Пористость и другие свойства распылительных сердечников, полученных в вариантах осуществления 1-11 и сравнительных примерах 1-2, были измерены с помощью метода вытеснения воды по закону Архимеда, и результаты показаны в Таблице 1.

[0067] Из таблицы 1 можно видеть, что путем добавления углеродных волокон пористость распылительного сердечника согласно изобретению значительно повышается, и твердость распылительного сердечника также значительно повышается, то есть распылительный сердечник имеет как высокую пористость, так и высокую прочность.

[0068] Вышеуказанные варианты осуществления являются лишь иллюстративными вариантами осуществления изобретения и не используются для ограничения объема патентной охраны изобретения. Все эквивалентные структуры или эквивалентные преобразования способа, осуществленные в соответствии с содержимым описания и чертежей, или прямое или косвенное применение в других областях техники также охватываются патентной защитой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ КОНСТРУКЦИИ ДЛЯ РАСПЫЛИТЕЛЬНОГО СЕРДЕЧНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2815671C1 |

| ПОРИСТЫЙ РАСПЫЛИТЕЛЬНЫЙ СЕРДЕЧНИК, ВЫПОЛНЕННЫЙ С ВОЗМОЖНОСТЬЮ ВЫДЕЛЕНИЯ ОТРИЦАТЕЛЬНЫХ ИОНОВ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2825752C1 |

| Микропористый керамический распылительный сердечник и способ его изготовления | 2021 |

|

RU2824064C1 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| Способ получения армированного композиционного материала на основе карбида кремния | 2022 |

|

RU2795405C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛНОСТЬЮ КЕРАМИЧЕСКОГО МИКРОИНКАПСУЛИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2723561C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2567582C1 |

| АРМИРОВАННЫЙ ВОЛОКНОМ КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2184715C2 |

Группа изобретений относится к армированному углеродным волокном керамическому распылительному сердечнику и способу его изготовления. Армированный углеродным волокном керамический распылительный сердечник, содержащий, по массе, следующие материалы: 30-70 частей керамического порошка, 1-10 частей углеродных волокон, 10-50 частей спекающей добавки и 0-30 частей порообразователя. Углеродные волокна представляют собой активированные углеродные волокна, образованные карбонизацией при 1100°С-1200°С, и имеют длину 0,05 мм-1 мм, а спекающая добавка содержит одно или более из полевого шпата, слюды и стеклянного порошка с низкой температурой плавления, а зернистость спекающей добавки составляет 200-2000 меш (0,075-0,007 мм). В результате добавления углеродных волокон в армированный углеродным волокном керамический распылительный сердечник указанный распылительный сердечник имеет столбчатые поры, которые аналогичны прямым порам, образованным укладкой волокон хлопкового сердечника, так что улучшается способность распылительного сердечника проводить и удерживать масло, а также улучшаются распылительный эффект и вкус распылительного сердечника, кроме того, углеродные волокна могут образовывать соединения вокруг пор, что повышает плотность и прочность распылительного сердечника. 2 н. и 6 з.п. ф-лы, 4 ил., 1 табл.

1. Армированный углеродным волокном керамический распылительный сердечник, содержащий, по массе, следующие материалы: 30-70 частей керамического порошка, 1-10 частей углеродных волокон, 10-50 частей спекающей добавки и 0-30 частей порообразователя, отличающийся тем, что углеродные волокна представляют собой активированные углеродные волокна, образованные карбонизацией при 1100°С-1200°С, и имеют длину 0,05 мм-1 мм, а спекающая добавка содержит одно или более из полевого шпата, слюды и стеклянного порошка с низкой температурой плавления, а зернистость спекающей добавки составляет 200-2000 меш (0,075-0,007 мм).

2. Армированный углеродным волокном керамический распылительный сердечник по п. 1, в котором керамический порошок содержит одно или более из талька, цеолита, сепиолита, расплавленного кварцевого песка, муллита и камня «цицай», а зернистость керамического порошка составляет 100-2000 меш (0,150-0,007 мм).

3. Армированный углеродным волокном керамический распылительный сердечник по п. 1, в котором порообразователь содержит одно или более из пшеничной муки, натрий-карбоксиметилцеллюлозы (CMC), полиметилметакрилата (РММА) и углеродного порошка, а зернистость порообразователя составляет 200-1500 меш (0,075-0,010 мм).

4. Армированный углеродным волокном керамический распылительный сердечник по любому из пп. 1-3, причем армированный углеродным волокном керамический распылительный сердечник дополнительно содержит 20-40 частей парафина.

5. Способ изготовления армированного углеродным волокном керамического распылительного сердечника по любому из пп. 1-4, включающий:

S1: равномерное перемешивание сырья, включающего в себя керамический порошок, указанные углеродные волокна, указанную спекающую добавку и порообразователь, с требуемыми массовыми частями, а затем прессование с образованием заготовки и

S2: спекание заготовки при 500°С-900°С с получением армированного углеродным волокном керамического распылительного сердечника.

6. Способ изготовления армированного углеродным волокном керамического распылительного сердечника по п. 5, согласно которому на этапе S1 прессование представляет собой термопрессование или сухое прессование.

7. Способ изготовления армированного углеродным волокном керамического распылительного сердечника по п. 6, согласно которому, когда прессование представляет собой термопрессование, сырье дополнительно содержит парафин.

8. Способ изготовления армированного углеродным волокном керамического распылительного сердечника по п. 5, согласно которому на этапе S2 заготовку спекают в воздушной атмосфере, вакууме или в атмосфере инертного газа.

| CN 110467441 A, 19.11.2019 | |||

| CN 109437875 A, 08.03.2019 | |||

| Способ получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий | 2018 |

|

RU2687352C1 |

| Способ изготовления композитных керамических изделий | 2015 |

|

RU2612179C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ, АРМИРОВАННОГО ДИСКРЕТНЫМИ ВОЛОКНАМИ ОКСИДА АЛЮМИНИЯ | 2005 |

|

RU2289555C1 |

Авторы

Даты

2024-04-18—Публикация

2021-08-23—Подача