ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится к технической области распыления, в частности, к конструкции распылительного сердечника и способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] Распылители, представленные на современном рынке, обычно содержат хлопковый распылительный сердечник, который состоит из волокнистой проволоки или органического хлопка и нагревательной спирали. Поскольку хлопковый распылительный сердечник формируют путем намотки хлопка на нагревательную спираль или обертывания нагревательной спирали хлопком, нагревательная спираль не закреплена на хлопке и хлопок и нагревательная спираль неплотно прилегают друг к другу, в результате чего легко происходит утечка масла и сухое горение, когда хлопковый распылительный сердечник используется для распыления, что значительно влияет на удобство использования и сокращает срок службы хлопкового распылительного сердечника. Конструктивные опорные элементы хлопкового распылительного сердечника, такие как силиконовые заглушки и силиконовые втулки, недостаточно эффективно предотвращают утечку масла и сухое горение и имеют низкую прочность, что оказывает ограниченный защитный эффект на размещенный в них хлопковый сердечник. Также известны керамические сердечники для распылителей, например, керамический сердечник, раскрытый в CN 113149697 (SHENZHEN GEEKVAPE TECH СО LTD, 23.07.2021).

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0003] Техническая проблема, которую должно решить изобретение, заключается в обеспечении элемента конструкции распылительного сердечника, который может лучше защитить распылительный сердечник от утечки масла и сухого горения, и способа его изготовления.

[0004] Техническое решение, предложенное в настоящем изобретении для решения технической проблемы, заключается в обеспечении элемента конструкции распылительного сердечника, содержащего по массе следующие исходные материалы: 30-50 частей основных материалов, 5-20 частей стеклянного порошка с низкой температурой плавления, 0-20 частей углеродных волокон, 0-20 частей графена, 0-30 частей добавки и 0-10 частей связующего, причем количество частей по меньшей мере одного из углеродных волокон, графена и добавки не равно нулю.

[0005] В качестве основных материалов используют по меньшей мере одно из следующего: глинозем, боксит и корунд; добавка представляет собой раствор дигидрофосфата алюминия с массовой долей 50-95%.

[0006] Гранулярность основных материалов предпочтительно составляет 200-2000 меш.

[0007] Гранулярность стеклянного порошка с низкой температурой плавления предпочтительно составляет 80-600 меш.

[0008] Толщина графена предпочтительно составляет 3-9 нм.

[0009] Гранулярность углеродных волокон предпочтительно составляет 80-600 меш.

[0010] Связующее предпочтительно представляет собой раствор с массовой долей 1-10%, который получают по меньшей мере из одного из следующего: поливинилового спирта, мальтодекстрина, полиакрилата натрия, карбоксиметилцеллюлозы натрия и поливинилбутираля.

[0011] Растворитель, используемый для приготовления раствора предпочтительно представляет собой воду.

[0012] Настоящее изобретение также относится к способу изготовления конструкции распылительного сердечника, включающему следующие этапы:

[0013] S1: выполнение гранулирования перемешиванием исходных материалов для образования смеси;

[0014] S2: заливку смеси в форму для выполнения формовки методом сухого прессования; и

[0015] S3: спекание заготовки, полученной с помощью формовки методом сухого прессования, при температуре 400-700°С для получения элемента конструкции распылительного сердечника.

[0016] Предпочтительно, на этапе S1 во время гранулирования перемешиванием добавку и связующее добавляют каплями.

[0017] Предпочтительно, на этапе S2 давление для формовки методом сухого прессования составляет 0,1-10 МПа и давление поддерживают в течение 0-5 мин.

[0018] Заготовку предпочтительно высушивают при температуре 90°С-150°С перед спеканием.

[0019] В зависимости от элемента конструкции распылительного сердечника элемент конструкции может быть образован при помощи низкотемпературного спекания за счет координации исходных материалов, таких как основные материалы и добавка. Добавление углеродных волокон и/или графена может повысить компактность и прочность элемента конструкции на изгиб. Конструкция распылительного сердечника представляет собой керамический элемент конструкции, который по сравнению с известным силиконовым элементом конструкции имеет микропоры и высокую прочность, может эффективно предотвращать утечку масла и сухое горение, когда распылительный сердечник используют для распыления, и может защищать хлопковый сердечник, установленный в нем; и этот элемент конструкции является простым в изготовлении, недорогим и легко формуемым.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0020] Настоящее изобретение будет дополнительно описано ниже в сочетании с сопроводительными чертежами и вариантами осуществления. На чертежах:

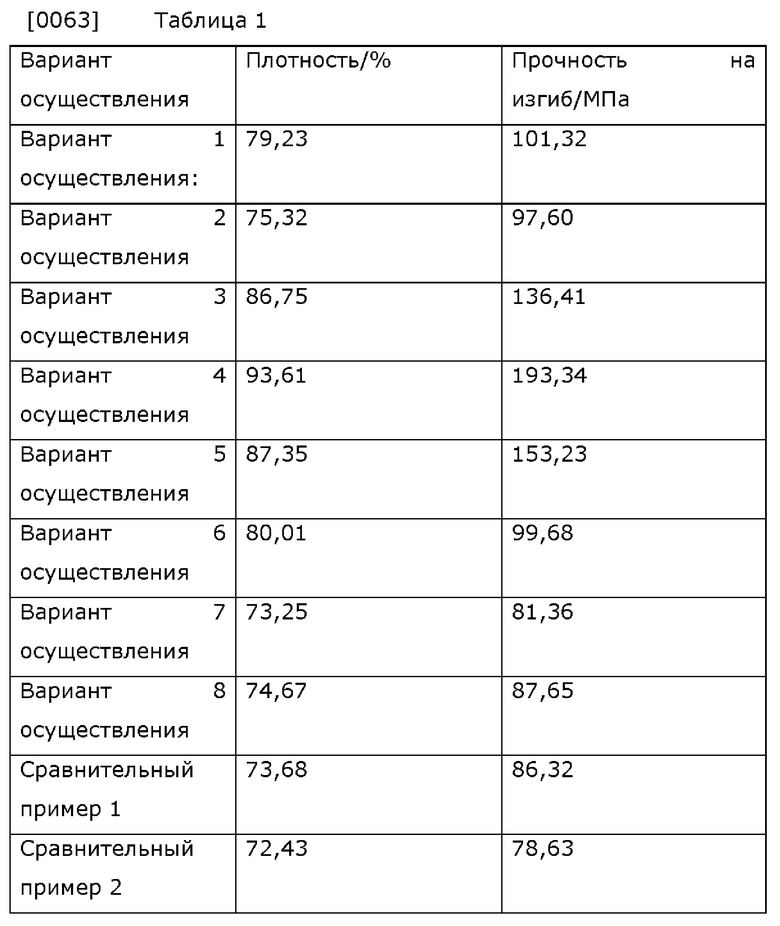

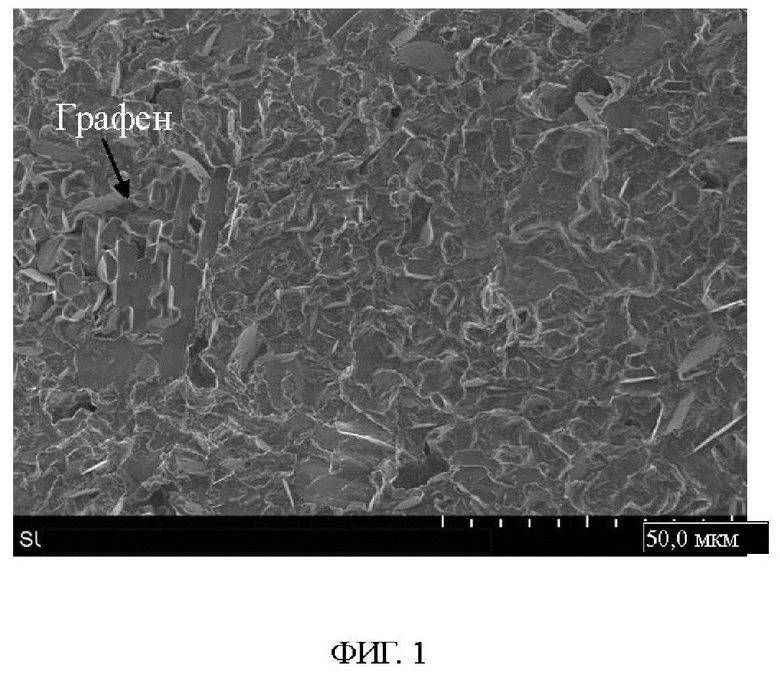

[0021] на фиг. 1 показано РЭМ-изображение (растровый электронный микроскоп, РЭМ) элемента конструкции распылительного сердечника в соответствии с вариантом осуществления настоящего изобретения;

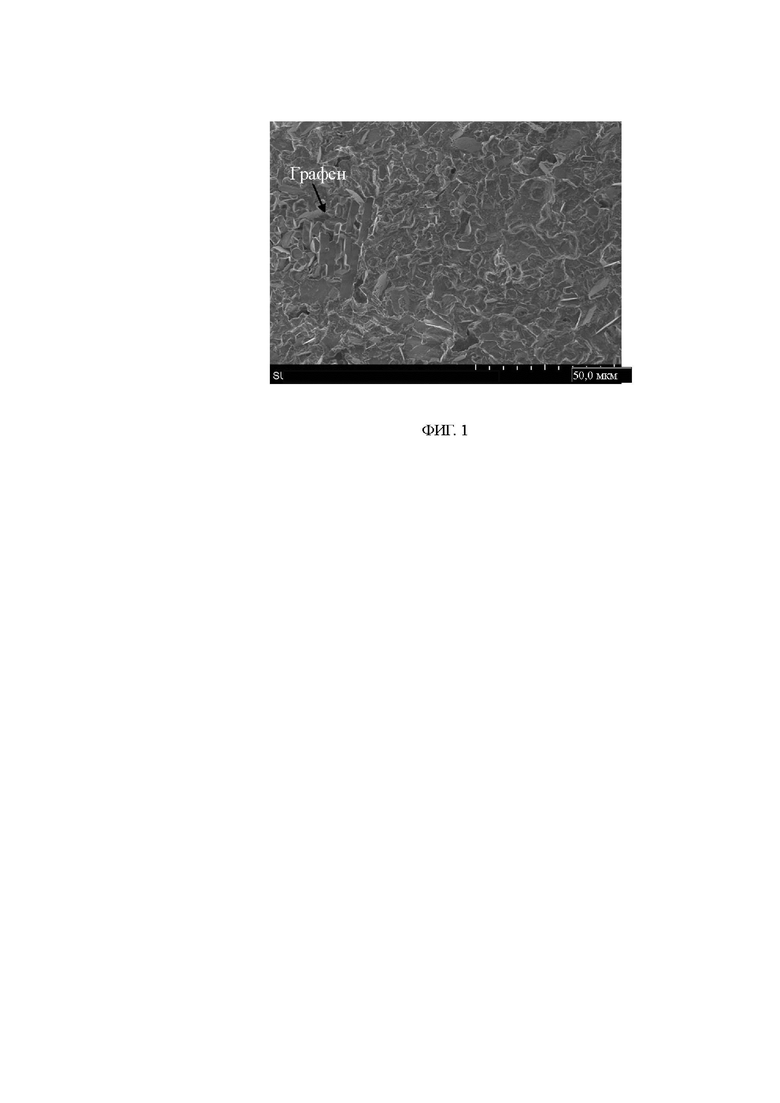

[0022] на фиг. 2 показано РЭМ-изображение элемента конструкции распылительного сердечника в соответствии с еще одним вариантом осуществления настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0023] Изобретение обеспечивает элемент конструкции распылительного сердечника, который содержит по массе следующие исходные материалы: 30-50 частей основных материалов, 5-20 частей стеклянного порошка с низкой температурой плавления, 0-20 частей углеродных волокон, 0-20 частей графена, 0-30 частей добавки и 0-10 частей связующего.

[0024] При этом количество частей по меньшей мере одного из углеродных волокон, графена и добавки не равно нулю; если количество частей углеродных волокон не равно нулю, количество частей углеродных волокон может составлять 3-20; если количество частей графена не равно нулю, количество частей графена может составлять 3-20; если количество частей добавки не равно нулю, количество частей добавки может составлять 5-30.

[0025] В частности, в исходных материалах элемента конструкции распылительного сердечника основные материалы могут содержать по меньшей мере одно из следующего: оксид алюминия, боксит и корунд.

[0026] Связующее представляет собой раствор, приготовленный по меньшей мере из одного из следующего: поливинилового спирта, мальтодекстрина, полиакрилата натрия, карбоксиметилцеллюлозы натрия и поливинилбутираля, а массовая доля связующего составляет 1%-10%. Соответствующим для этих материалов растворителем для приготовления раствора является вода, предпочтительно дистиллированная вода.

[0027] Что касается выбора гранулярности, то гранулярность основных материалов составляет 200-2000 меш, гранулярность стеклянного порошка с низкой температурой плавления составляет 80-600 меш, а гранулярность углеродных волокон составляет 80-600 меш. Толщина графена составляет 3-9 нм.

[0028] В изобретении добавка представляет собой раствор дигидрофосфата алюминия, который имеет массовую долю 50%-95%, предпочтительно 90%.

[0029] За счет добавления углеродных волокон и/или графена к элементу конструкции распылительного сердечника повышается прочность на изгиб элемента конструкции. При этом графен может быть смешан с частицами основного материала для обертывания и взаимопереплетения частиц основного материала с образованием закрепляющего механизма, а углеродные волокна могут повышать прочность на разрыв элемента конструкции. Дигидрофосфат алюминия, используемый в качестве связующего, также может повышать прочность элемента конструкции главным образом потому, что фосфорная кислота или фосфат могут вступать в реакцию с оксидом алюминия или оксидом алюминия в боксите с образованием термоотверждаемого тридимита и кристобалит-подобного фосфата алюминия, который может повышать прочность.

[0030] Способ изготовления элемента конструкции распылительного сердечника содержит этапы, на которых:

[0031] S1: соответствующие части исходных материалов взвешивают, а затем проводят гранулирования перемешиванием для образования смеси.

[0032] При этом, поскольку связующее и добавка является растворами, добавку и/или связующее добавляют каплями во время гранулирования перемешиванием. Время гранулирования составляет 1-5 ч и может быть надлежащим образом увеличено или уменьшено в зависимости от состояния смеси.

[0033] S2: смесь заливают в форму для выполнения формовки методом сухого прессования.

[0034] Давление для формовки методом сухого прессования составляет 0,1-10 МПа, и давление поддерживают в течение 0-5 мин.

[0035] S3: заготовку, полученную сухим прессованием, спекают при температуре 400-700°С для получения элемента конструкции распылительного сердечника.

[0036] При этом перед спеканием заготовку высушивают при температуре 90°С-150°С для удаления воды.

[0037] Заготовку спекают в атмосфере воздуха, атмосфере вакуума или атмосфере инертного газа. Конструкция распылительного сердечника, полученная после спекания, имеет определенную компактность и прочность.

[0038] Согласно данному способу изготовления, на фиг. 1 показано РЭМ-изображение (50,0 мкм) элемента конструкции распылительного сердечника, когда элемент конструкции содержит графен, и, как видно из фиг. 1, компактность элемента конструкции значительно повышена за счет равномерного распределения графена между частицами основного материала; на фиг. 2 показано РЭМ-изображение (50,0 мкм) конструкции распылительного сердечника, когда элемент конструкции содержит углеродные волокна, и, как видно из фиг. 2, углеродные волокна плотно свернуты в матрице элемента конструкции за счет спекания, что повышает прочность на разрыв элемента конструкции.

[0039] Когда элемент конструкции распылительного сердечника изготовлен, форма с формовочной полостью, которая соответствует фактически необходимой форме может быть использована для сухого прессования, так что заготовка, сформованная сухим прессованием, соответствует элементу конструкции фактически желаемой формы, и после спекания может быть сформован элемент конструкции желаемой формы, например, элемент конструкции круглой цилиндрической формы или элемент конструкции многоугольной цилиндрической формы.

[0040] Когда используют элемент конструкции с распылительным сердечником, внутри элемента конструкции располагают абсорбент жидкости (например, хлопковый сердечник) с нагревательной спиралью для образования цельного распылительного сердечника.

[0041] Изобретение дополнительно описано ниже со ссылкой на конкретные варианты осуществления.

[0042] Вариант 1 осуществления:

[0043] Были получены 35 частей оксида алюминия, 15 частей стеклянного порошка с низкой температурой плавления, 4 части 10%-ного раствора связующего и 5 частей 90%-ного раствора дигидрофосфата алюминия и подвергнуты гранулированию перемешиванием для получения смеси, а затем смесь заливали в форму для сухого прессования при давлении 0,1-10 МПа, которое поддерживали в течение 1-2 мин. Сформованную заготовку помещали в сушильную печь для сушки при температуре 90°С-150°С, а затем помещали в печь для спекания для выполнения спекания при температуре 660°С, в результате чего была получена конструкция распылительного сердечника.

[0044] Вариант 2 осуществления:

[0045] Вариант 2 осуществления идентичен варианту 1 осуществления, за исключением того, что связующее не добавляли.

[0046] Вариант 3 осуществления:

[0047] Вариант 3 осуществления идентичен варианту 1 осуществления, за исключением того, что раствор дигидрофосфата алюминия был заменен 2-мя частями углеродных волокон.

[0048] Вариант 4 осуществления:

[0049] Вариант 4 осуществления идентичен варианту 1 осуществления, за исключением того, что раствор дигидрофосфата алюминия был заменен 2-мя частями графена.

[0050] Вариант 5 осуществления:

[0051] Вариант 5 осуществления идентичен варианту 1 осуществления, за исключением того, что связующее не добавляли и добавляли 2 части углеродных волокон.

[0052] Вариант 6 осуществления:

[0053] Были получены 30 частей оксида алюминия, 20 частей стеклянного порошка с низкой температурой плавления и 5 частей 90%-ного раствора дигидрофосфата алюминия и подвергнуты гранулированию перемешиванием для получения смеси, а затем смесь заливали в форму для сухого прессования при давлении 0,1-10 МПа, которое поддерживали в течение 1-2 минут; и сформованную заготовку помещали в сушильную печь для сушки при температуре 90°С-150°С, а затем помещали в печь для спекания для выполнения спекания при температуре 660°С, в результате чего был получен элемент конструкции распылительного сердечника.

[0054] Вариант 7 осуществления:

[0055] Были получены 40 частей оксида алюминия, 10 частей стеклянного порошка с низкой температурой плавления и 5 частей 90%-ного раствора дигидрофосфата алюминия и подвергнуты гранулированию перемешиванием для получения смеси, а затем смесь заливали в форму для сухого прессования при давлении 0,1-10 МПа, которое поддерживали в течение 1-2 минут; и полученную заготовку помещали в сушильную печь для сушки при температуре 90°С-150°С, а затем помещали в печь для спекания для выполнения спекания при температуре 660°С, в результате чего был получен элемент конструкции распылительного сердечника.

[0056] Вариант 8 осуществления:

[0057] Были получены 50 частей оксида алюминия, 5 частей стеклянного порошка с низкой температурой плавления и 10 частей 90%-ного раствора дигидрофосфата алюминия и подвергнуты гранулированию перемешиванием для получения смеси, а затем смесь заливали в форму для сухого прессования при давлении 0,1-10 МПа, которое поддерживали в течение 1-2 минут; и сформованную заготовку помещали в сушильную печь для сушки при температуре 90°С-150°С, а затем помещали в печь для спекания для выполнения спекания при температуре 660°С, в результате чего был получен элемент конструкции распылительного сердечника.

[0058] Сравнительный пример 1

[0059] Элемент конструкции распылительного сердечника был изготовлен из 35 частей оксида алюминия, 15 частей стеклянного порошка с низкой температурой плавления и 4 частей 10%-ного раствора связующего со ссылкой на способ по варианту 1 осуществления.

[0060] Сравнительный пример 2

[0061] 80 частей оксида алюминия, 15 частей полевого шпата и 5 частей лепидолита смешивали и прессовали для формовки заготовки, а затем заготовку помещали в печь для спекания для выполнения спекания при температуре 1000°С-1200°С, в результате чего был получен элемент конструкции распылительного сердечника.

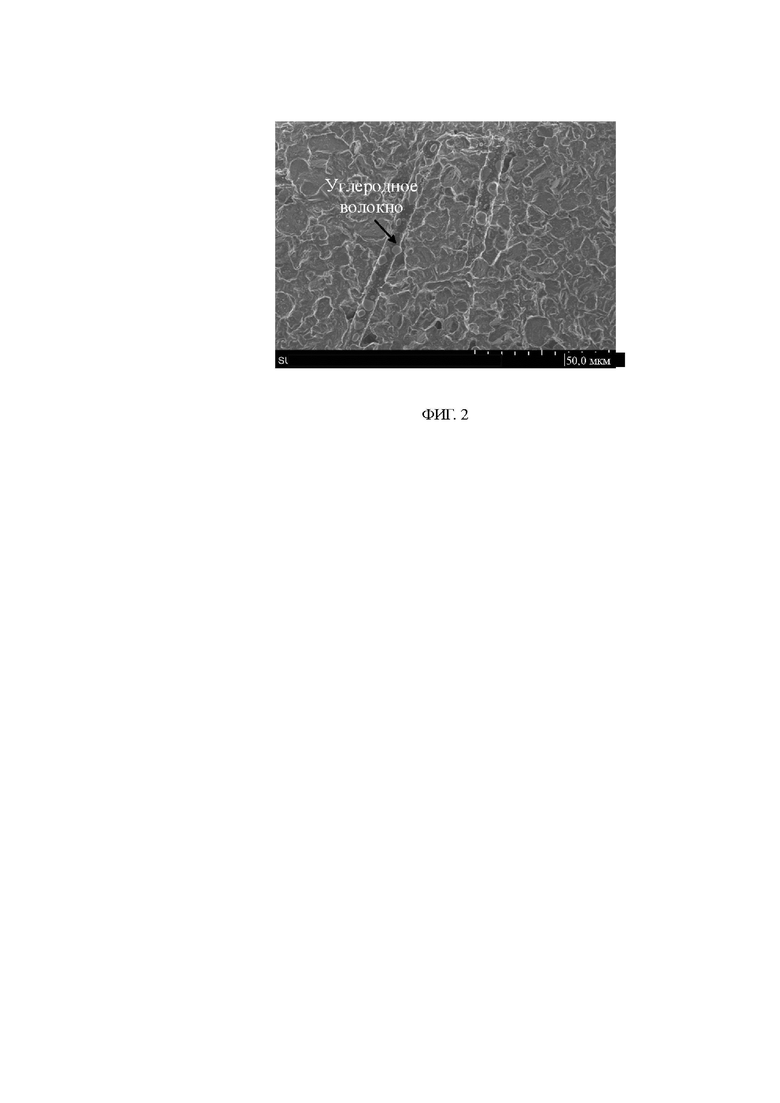

[0062] Компактность и прочность на изгиб элементов конструкции для распылительного сердечника, полученные в вариантах 1-8 осуществления изобретения и сравнительных примерах 1-2, измерены и показаны в Таблице 1.

[0064] Из таблицы 1 можно понять, что компактность и прочность на изгиб элементов конструкции для распылительного сердечника, полученных в вариантах 1-8 осуществления, явно превосходят компактность и прочность на изгиб элементов конструкции для распылительного сердечника, полученных в сравнительных примерах 1-2, и, в частности, прочность на изгиб значительно повышается после того, как к конструкции распылительного сердечника были добавлены графен и углеродные волокна, например, как в вариантах 3-5 осуществления.

[0065] Вышеуказанные варианты осуществления являются лишь иллюстративными вариантами осуществления изобретения и не используются для ограничения объема патента данного изобретения. Все эквивалентные конструкции или эквивалентные преобразования потока, выполненные в соответствии с содержанием описания и чертежей изобретения, или прямое или косвенное применение к другим связанным техническим областям, также должны попадать в объем патентной защиты изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМИРОВАННЫЙ УГЛЕРОДНЫМ ВОЛОКНОМ КЕРАМИЧЕСКИЙ РАСПЫЛИТЕЛЬНЫЙ СЕРДЕЧНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2817704C1 |

| ПОРИСТЫЙ РАСПЫЛИТЕЛЬНЫЙ СЕРДЕЧНИК, ВЫПОЛНЕННЫЙ С ВОЗМОЖНОСТЬЮ ВЫДЕЛЕНИЯ ОТРИЦАТЕЛЬНЫХ ИОНОВ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2825752C1 |

| Микропористый керамический распылительный сердечник и способ его изготовления | 2021 |

|

RU2824064C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОЗИРОВАННОЙ ФОРМЫ С ПОКРЫТИЕМ | 2017 |

|

RU2771159C2 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛНОСТЬЮ КЕРАМИЧЕСКОГО МИКРОИНКАПСУЛИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2723561C2 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| ЦЕЛЬНОВОЛОКНИСТЫЙ КИРПИЧ ГОРЕЛКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2796591C1 |

| ЭЛЕМЕНТ ЯЧЕЙКИ ЭЛЕКТРОЛИЗЕРА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА, ЭЛЕКТРОЛИЗЕР | 1993 |

|

RU2125123C1 |

| Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами | 2018 |

|

RU2696113C1 |

Изобретение относится к технической области распыления, в частности к конструкции распылительного сердечника и способу его изготовления. Конструкция распылительного сердечника включает по массе следующие исходные материалы: 30-50 частей основных материалов, 5-20 частей стеклянного порошка с низкой температурой плавления, 0-20 частей углеродных волокон, 0-20 частей графена, 0-30 частей добавки и 0-10 частей связующего. Количество частей по меньшей мере одного из углеродных волокон, графена и добавки не равно нулю. Связующее представляет собой раствор с массовой долей 1-10%, полученный по меньшей мере из одного из следующего: поливинилового спирта, мальтодекстрина, полиакрилата натрия, карбоксиметилцеллюлозы натрия и поливинилбутирала. Основные материалы включают по меньшей мере одно из следующего: оксид алюминия, боксит и корунд; а добавка представляет собой раствор дигидрофосфата алюминия с массовой долей 50%-95%. Технический результат - элемент конструкции распылительного сердечника имеет микропоры и высокую прочность, может эффективно предотвращать утечку масла и сухое горение, когда распылительный сердечник используется для распыления, и может защищать хлопковый сердечник, установленный в нем. 2 н. и 7 з.п. ф-лы, 2 ил., 1 табл.

1. Элемент конструкции распылительного сердечника, содержащий по массе следующие исходные материалы: 30-50 частей основных материалов, 5-20 частей стеклянного порошка с низкой температурой плавления, 0-20 частей углеродных волокон, 0-20 частей графена, 0-30 частей добавки и 0-10 частей связующего, причем количество частей по меньшей мере одного из углеродных волокон, графена и добавки не равно нулю;

при этом связующее представляет собой раствор с массовой долей 1-10%, полученный по меньшей мере из одного из следующего: поливинилового спирта, мальтодекстрина, полиакрилата натрия, карбоксиметилцеллюлозы натрия и поливинилбутирала;

при этом основные материалы содержат по меньшей мере одно из следующего: оксид алюминия, боксит и корунд; а

добавка представляет собой раствор дигидрофосфата алюминия с массовой долей 50-95%.

2. Элемент конструкции распылительного сердечника по п. 1, в котором гранулярность основных материалов составляет 200-2000 меш.

3. Элемент конструкции распылительного сердечника по п. 1, в котором гранулярность стеклянного порошка с низкой температурой плавления составляет 80-600 меш.

4. Элемент конструкции распылительного сердечника по п. 1, в котором количество частей графена не равно нулю, а толщина графена составляет 3-9 нм.

5. Элемент конструкции распылительного сердечника по п. 1, в котором количество частей углеродных волокон не равно нулю, а гранулярность углеродных волокон составляет 80-600 меш.

6. Элемент конструкции распылительного сердечника по п. 1, в котором растворителем, используемым для получения раствора, является вода.

7. Способ изготовления элемента конструкции распылительного сердечника по любому из пп. 1-6, включающий следующие этапы:

S1: выполнение гранулирования перемешиванием исходных материалов для образования смеси;

S2: заливка смеси в форму для выполнения формовки методом сухого прессования; и

S3: спекание заготовки, полученной с помощью формовки методом сухого прессования, при температуре 400-700°С для получения элемента конструкции распылительного сердечника.

8. Способ изготовления элемента конструкции распылительного сердечника по п. 7, в котором в процессе гранулирования перемешиванием на этапе S1 добавку и связующее добавляют каплями;

на этапе S2 давление для формовки методом сухого прессования составляет 0,1-10 МПа, и указанное давление поддерживают в течение 0-5 мин.

9. Способ изготовления элемента конструкции распылительного сердечника по п. 7, в котором перед спеканием заготовку высушивают при температуре 90-150°С.

| CN 113149697 A, 23.07.2021 | |||

| CN 101417215 A, 29.04.2009 | |||

| CN 107021768 A, 08.08.2017 | |||

| статья Э.А | |||

| ХАЙДАРШИН и др | |||

| "Физико-химические особенности твердения алюмофосфатной композиции", "Вестник Башкирского университета", 2016, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EA 200700052 A1, 31.08.2007 | |||

| КОМПОЗИЦИЯ НА ОСНОВЕ ОКСИКАРБИДА АЛЮМИНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2509753C2 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ α - ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1990 |

|

RU2021225C1 |

| CN 111792922 A, | |||

Авторы

Даты

2024-03-19—Публикация

2021-08-23—Подача