ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к технической области распыления, в частности, к микропористому керамическому распылительному сердечнику и способу изготовления микропористого керамического распылительного сердечника.

УРОВЕНЬ ТЕХНИКИ

[0002] Керамический распылительный сердечник представляет собой основной компонент в области распыления, такой как область электронных сигарет, с развитием этой области требования людей к керамическому распылительному сердечнику состоят не только в распылении, но и также важным показателем для оценки распылительного сердечника стал его распылительный эффект.

[0003] Существующий керамический распылительный сердечник имеет серьезные проблемы, такие как большие распыленные частицы, утечка жидкости во время использования или доставки, а также усадка и деформация распылительного сердечника вследствие высокотемпературного спекания, что значительно ограничивает развитие керамического распылительного сердечника.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0004] Техническая проблема, подлежащая решению с помощью настоящего изобретения, заключается в предложении микропористого керамического распылительного сердечника с высокой пористостью и улучшенным эффектом распыления, а также способа изготовления микропористого керамического распылительного сердечника.

[0005] Техническое решение, используемое в настоящем изобретении для решения указанной выше технической проблемы, заключается в предложении микропористого керамического распылительного сердечника, содержащего исходные материалы в следующих массовых частях: от 10 до 50 массовых частей основного материала, от 0 до 40 массовых частей керамического порошка, от 10 до 50 массовых частей спекающей добавки, от 0 до 20 массовых частей порообразующего агента, от 20 до 50 массовых частей парафина и от 0,1 до 2,0 массовых частей поверхностно-активного вещества;

[0006] Причем основной материал содержит по меньшей мере одно из следующего: диатомит, аэрогелевый порошок диоксида кремния и пористый нитрид бора, причем основной материал имеет размер частиц от 200 меш до 1500 меш.

[0007] Предпочтительно, керамический порошок содержит по меньшей мере одно из следующего: кварцевый песок, нитрид кремния, порошок кремния и корунд, причем размер частиц составляет от 100 меш до 1500 меш.

[0008] Предпочтительно, спекающая добавка представляет собой оксид металла или стеклянный порошок, причем размер частиц составляет от 200 меш до 2000 меш, а начальная температура плавления составляет от 300°С до 600°С.

[0009] Предпочтительно, оксид металла представляет собой по меньшей мере одно из следующего: оксид магния, диоксид титана и оксид ниобия.

[0010] Предпочтительно, стеклянный порошок представляет собой низкотемпературный расплавленный стеклянный порошок на безсвинцовой основе, низкотемпературный расплавленный стеклянный порошок на основе редких элементов или стеклянный порошок с низкой температурой плавления на основе бора.

[ООН] Предпочтительно, порообразующий агент содержит по меньшей мере одно из следующего: пшеничная мука, полистроловые микросферы и порошок зерновой шелухи, причем размер частиц составляет от 200 меш до 1000 меш.

[0012] Предпочтительно, парафин представляет собой полурафинированный или рафинированный парафин, температура плавления которого составляет от 40°С до 100°С.

[0013] Предпочтительно, поверхностно-активное вещество содержит по меньшей мере одно из следующего: дегидратированный сложный эфир сорбита и жирной кислоты, полисорбат и олеиновая кислота.

[0014] Способ изготовления микропористого распылительного сердечника включает следующие этапы:

[0015] этап S1, перемешивание исходных материалов по массовым частям и прессование с образованием заготовки;

[0016] этап S2, помещение заготовки в печь спекания и спекание при температуре от 500°С до 800°С.

[0017] Настоящее изобретение имеет по меньшей мере следующие полезные эффекты: пористость и способность к удержанию жидкости распылительного сердечника улучшаются за счет добавления основного материала с микропорами и большой удельной площадью поверхности, что обеспечивает достаточное распыление распыляемой жидкости и усиливает впечатление от использования распылительного сердечника.

[0018] При изготовлении спекание и формование выполняют при низкой температуре (500-800°С), а условия изготовления являются простыми и легкими в реализации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019] Настоящее изобретение будет дополнительно описано ниже в сочетании с сопроводительными чертежами и вариантами осуществления. На чертежах:

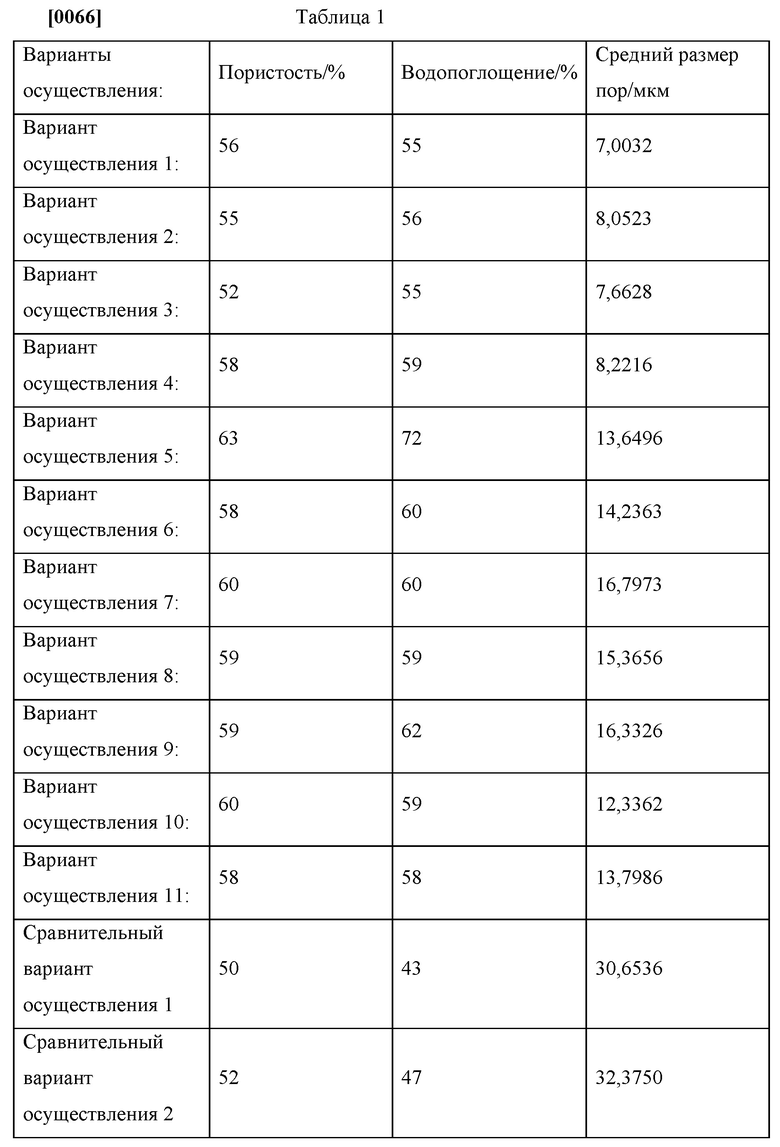

[0020] На фиг. 1 представлено РЭМ (полученное при помощи растрового электронного микроскопа) изображение диатомита в соответствии с настоящим изобретением;

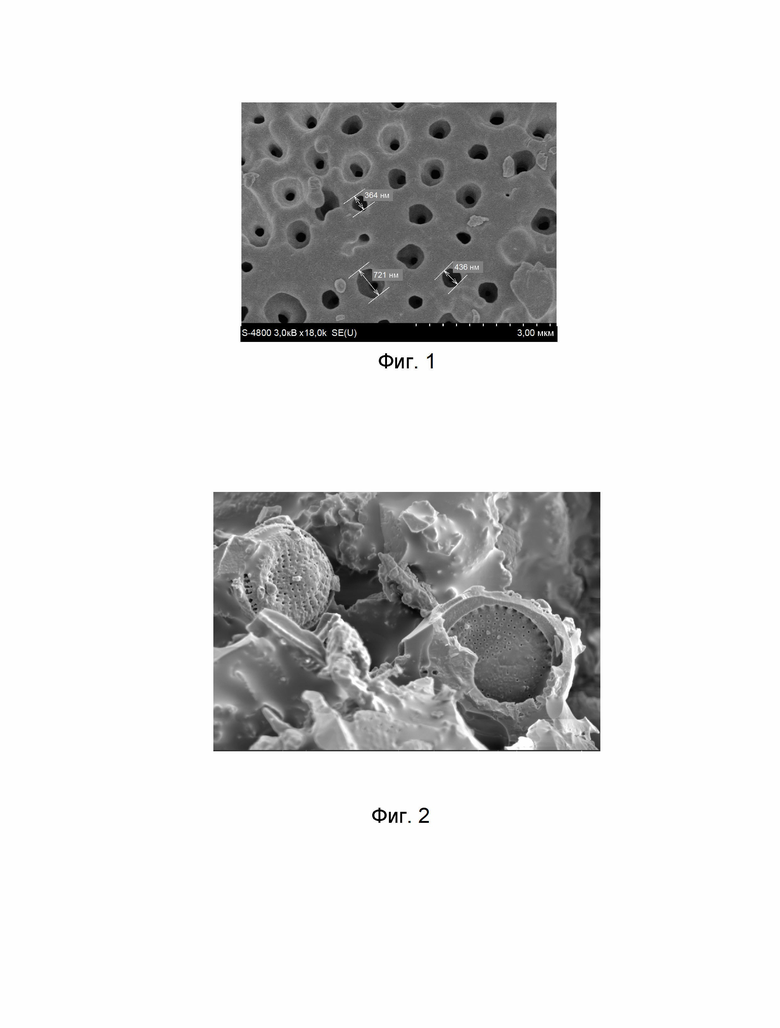

[0021] На фиг. 2 представлено РЭМ изображение микропористого керамического распылительного сердечника в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0022] Для лучшего понимания технических признаков, целей и эффектов настоящего изобретения, ниже подробно описаны конкретные варианты осуществления настоящего изобретения со ссылкой на сопроводительные чертежи.

[0023] Микропористый керамический распылительный сердечник в соответствии с настоящим изобретением содержит исходные материалы в следующих массовых частях: от 10 до 50 массовых частей основного материала, от 0 до 40 массовых частей керамического порошка, от 10 до 50 массовых частей спекающей добавки, от 0 до 20 массовых частей порообразующего агента, от 20 до 50 массовых частей парафина и от 0,1 до 2,0 массовых частей поверхностно-активного вещества.

[0024] Основной материал представляет собой материал с микропорами и большой удельной площадью поверхности, который может улучшать эффект удержания жидкости и сделать мелкими распыленные частицы в распыляющем сердечнике. Основной материал содержит по меньшей мере одно из следующего: диатомит, аэрогелевый порошок диоксида кремния и пористый нитрид бора, причем основной материал имеет размер частиц от 200 до 1500 меш.

[0025] Среди основных материалов диатомит, основным компонентом которого является силикат, на своей поверхности имеет бесчисленные микропоры, что дает преимущества, заключающиеся в сильной адсорбционной характеристике, небольшой объемной массе, однородной мелкозернистости, нейтральном значении рН и нетоксичности, а также хорошей однородности смешивания. РЭМ-изображение диатомита показано на фиг. 1, и из микроскопической морфологической характеристики частиц порошка диатомита, показанной на фигуре, можно увидеть, что диатомит распределен с однородными микропорами и имеет большую удельную площадь поверхности.

[0026] Аэрогелевый порошок диоксида кремния представляет собой аэрогелевый материал с низкой плотностью, низкой теплопроводностью, большой удельной площадью поверхности и высокими адсорбционными характеристиками, изготовляемый способом атмосферной сушки. Пористый нитрид бора представляет собой новый тип неоксидного пористого материала, который образован взаимопроникающими или закрытыми внутренними порами и обладает большой удельной площадью поверхности и богатой структурой пор, причем размер пор может быть отрегулирован в соответствии с практическим применением.

[0027] Керамический порошок служит в качестве каркасного материала для микропористого керамического распылительного сердечника и может содержать по меньшей мере одно из следующего: кварцевый песок, нитрид кремния, порошок кремния и корунд. Примерный размер частиц керамического порошка составляет от 100 меш до 1500 меш.

[0028] Спекающая добавка представляет собой оксид металла или стеклянный порошок с размером частиц от 200 меш до 2000 меш и начальной температурой плавления от 300°С до 600°С. Оксид металла может представлять собой по меньшей мере одно из следующего: оксид магния, диоксид титана и оксид ниобия. Стеклянный порошок может представлять собой низкотемпературный расплавленный стеклянный порошок на безсвинцовой основе, низкотемпературный расплавленный стеклянный порошок на основе редких элементов или стеклянный порошок с низкой температурой плавления на основе бора.

[0029] Порообразующий агент содержит по меньшей мере одно из следующего: пшеничная мука, полистроловые микросферы и порошок зерновой шелухи, причем размер частиц составляет от 200 меш до 1000 меш.

[0030] Парафин представляет собой полурафинированный или рафинированный парафин, температура плавления которого составляет от 40°С до 100°С.

[0031] Поверхностно-активное вещество содержит по меньшей мере одно из следующего: дегидратированный сложный эфир сорбита и жирной кислоты (Span), полисорбат (Tween) и олеиновая кислота.

[0032] Способ получения микропористого распылительного сердечника в соответствии с настоящим изобретением включает следующие этапы:

[0033] Этап S1, перемешивание исходных материалов по массовым частям и прессование с образованием заготовки.

[0034] Для прессования может быть использовано либо горячее прессование, либо сухое прессование.

[0035] Этап S2, помещение заготовки в печь спекания и спекание при температуре от 500°С до 800°С для получения микропористого распылительного сердечника за одно спекание.

[0036] Следует понимать, что способ изготовления микропористого керамического распылительного сердечника в соответствии с настоящим изобретением не ограничивается горячим прессованием или сухим прессованием, как описано выше, и что могут быть использованы другие способы изготовления распылительного сердечника формованием.

[0037] РЭМ изображение микропористого керамического распылительного сердечника в соответствии с настоящим изобретением показано на фиг. 2, из которого можно видеть, что в дополнение к порам, образованным накоплением частиц и порообразующим агентом, добавление основного материала по существу увеличивает микропоры в распылительном сердечнике, что значительно улучшает капиллярный эффект микропористого распылительного сердечника, и в то же время обеспечивает возможность входа жидкости, и значительно увеличивает емкость хранения жидкости и способность к удержанию жидкости, таким образом, чтобы обеспечивать достаточную подачу жидкости при работе распылителя и сделать мелкими распыленные частицы.

[0038] Настоящее изобретение будет дополнительно описано ниже посредством конкретных вариантов осуществления.

[0039] Вариант осуществления 1:

[0040] Исходные материалы в массовых частях представляют собой следующее: 50 массовых частей диатомита, 50 массовых частей стеклянного порошка, 50 массовых частей парафина, 0,5 массовой части олеиновой кислоты. Указанные исходные материалы смешивают и подвергают горячему прессованию и спекают за один раз при 500-800°С с образованием микропористого распылительного сердечника.

[0041] Вариант осуществления 2:

[0042] Диатомит заменен аэрогелевым порошком диоксида кремния, а остальное является таким же, как в варианте осуществления 1.

[0043] Вариант осуществления 3:

[0044] Диатомит заменен пористым нитридом бора, а остальное является таким же, как в варианте осуществления 1.

[0045] Вариант осуществления 4:

[0046] 10 массовых частей пшеничной муки добавляют в качестве исходного материала на основе варианта осуществления 1, а остальное является таким же, как в варианте осуществления 1.

[0047] Вариант осуществления 5:

[0048] 20 массовых частей пшеничной муки добавляют в качестве исходного материала на основе варианта осуществления 1, а остальное является таким же, как в варианте осуществления 1.

[0049] Вариант осуществления 6:

[0050] Исходные материалы в массовых частях представляют собой следующее: 40 массовых частей диатомита, 10 массовых частей порошка кремния, 50 массовых частей стеклянного порошка, 20 массовых частей пшеничной муки, 40 массовых частей парафина, 0,5 массовой части олеиновой кислоты. Указанные исходные материалы смешивают и подвергают горячему прессованию и спекают за один раз при 500°С-800°С с образованием микропористого распылительного сердечника.

[0051] Вариант осуществления 7:

[0052] Исходные материалы в массовых частях представляют собой следующее: 40 массовых частей диатомита, 20 массовых частей порошка кремния, 40 массовых частей стеклянного порошка, 20 массовых частей пшеничной муки, 40 массовых частей парафина, 0,5 массовой части олеиновой кислоты. Указанные исходные материалы смешивают и подвергают горячему прессованию и спекают за один раз при 500°С-800°С с образованием микропористого распылительного сердечника.

[0053] Вариант осуществления 8:

[0054] Исходные материалы в массовых частях представляют собой следующее: 40 массовых частей диатомита, 20 массовых частей кварцевого песка, 40 массовых частей стеклянного порошка, 20 массовых частей пшеничной муки, 40 массовых частей парафина, 0,5 массовой части олеиновой кислоты. Указанные исходные материалы смешивают и подвергают горячему прессованию и спекают за один раз при 500°С-800°С с образованием микропористого распылительного сердечника.

[0055] Вариант осуществления 9:

[0056] Исходные материалы в массовых частях представляют собой следующее: 40 массовых частей диатомита, 20 массовых частей корунда, 40 массовых частей стеклянного порошка, 20 массовых частей пшеничной муки, 40 массовых частей парафина, 0,5 массовой части олеиновой кислоты. Указанные исходные материалы смешивают и подвергают горячему прессованию и спекают за один раз при 500°С-800°С с образованием микропористого распылительного сердечника.

[0057] Вариант осуществления 10:

[0058] Исходные материалы в массовых частях представляют собой следующее: 40 массовых частей аэрогеля диоксида кремния, 20 массовых частей порошка кремния, 40 массовых частей стеклянного порошка, 20 массовых частей пшеничной муки, 40 массовых частей парафина, 0,5 массовой части олеиновой кислоты. Указанные исходные материалы смешивают и подвергают горячему прессованию и спекают за один раз при 500°С-800°С с образованием микропористого распылительного сердечника.

[0059] Вариант осуществления 11:

[0060] Исходные материалы в массовых частях представляют собой следующее: 40 массовых частей пористого нитрида бора, 20 массовых частей порошка кремния, 40 массовых частей стеклянного порошка, 20 массовых частей пшеничной муки, 40 массовых частей парафина, 0,5 массовой части олеиновой кислоты. Указанные исходные материалы смешивают и подвергают горячему прессованию и спекают за один раз при 500°С-800°С с образованием микропористого распылительного сердечника.

[0061] Сравнительный вариант осуществления 1

[0062] Исходные материалы в массовых частях представляют собой следующее: 70 массовых частей корундового порошка, 30 массовых частей стеклянного порошка, 20 массовых частей пшеничной муки, 30 массовых частей парафина, 0,5 массовой части олеиновой кислоты. Указанные исходные материалы смешивают и подвергают горячему прессованию и спекают за один раз при 500°С -800°С с образованием микропористого распылительного сердечника.

[0063] Сравнительный вариант осуществления 2

[0064] Исходные материалы в массовых частях представляют собой следующее: 70 массовых частей кварцевого песка, 30 массовых частей стеклянного порошка, 20 массовых частей пшеничной муки, 30 массовых частей парафина, 0,5 массовой части олеиновой кислоты. Указанные исходные материалы смешивают и подвергают горячему прессованию и спекают за один раз при 500°С-800°С с образованием микропористого распылительного сердечника.

[0065] Были исследованы пористость (метод дренирования по Архимеду) и водопоглощение микропористых распылительных сердечников, изготовленных в соответствии с вариантами осуществления 1-11 и сравнительными вариантами осуществления 1-2, а результаты исследований показаны в таблице 1, приведенной ниже.

[0067] Как можно видеть из результатов, представленных в таблице 1, по сравнению со сравнительными вариантами осуществления распылительного сердечника с меньшей пористостью, более большим размером пор, меньшей емкостью для хранения жидкости распылительного сердечника и легко возникающей утечкой жидкости и другими проблемами, в соответствии с настоящим изобретением добавление диатомита и других основных материалов значительно увеличивает пористость микропористого распылительного сердечника, и средний размер пор может поддерживаться на относительно стабильном и небольшом уровне, обеспечивая лучшую способность к удержанию жидкости распылительного сердечника.

[0068] Приведенное выше представляет собой только варианты осуществления настоящего изобретения и не ограничивает объем настоящего изобретения. Любая эквивалентная структура или эквивалентное преобразование способа, выполненное на основе содержания описания и прилагаемых чертежей настоящего изобретения, или прямое или косвенное применение в других связанных технических областях, в равной степени входят в объем патента настоящего изобретения.

Изобретение относится к микропористому керамическому распылительному сердечнику, который представляет собой основной компонент в области распыления в составе электронных сигарет. Микропористый распылительный сердечник содержит исходные материалы в следующем соотношении: от 10 до 50 массовых частей основного материала, от 0 до 40 массовых частей керамического порошка, от 10 до 50 массовых частей спекающей добавки, от 0 до 20 массовых частей порообразующего агента, от 20 до 50 массовых частей парафина и от 0,1 до 2,0 массовых частей поверхностно-активного вещества. Основной материал содержит по меньшей мере одно из следующего: аэрогелевый порошок диоксида кремния и пористый нитрид бора, причем основной материал имеет размер частиц от 200 до 1500 меш. Спекающая добавка представляет собой оксид металла или стеклянный порошок, причем размер частиц составляет от 200 меш до 2000 меш, а начальная температура плавления составляет от 300°С до 600°С. Для изготовления керамического сердечника компоненты смешивают, прессуют заготовку и спекают при температуре от 500 до 800°С. Микропористый керамический распылительный сердечник улучшает пористость и способность к удержанию жидкости распылительного сердечника за счет добавления основного материала с микропорами и большой удельной площадью поверхности, обеспечивает достаточное распыление распыляемой жидкости. 2 н. и 6 з.п. ф-лы, 2 ил., 1 табл., 13 пр.

1. Микропористый распылительный сердечник, отличающийся тем, что содержит исходные материалы в следующих массовых частях: от 10 до 50 массовых частей основного материала, от 0 до 40 массовых частей керамического порошка, от 10 до 50 массовых частей спекающей добавки, от 0 до 20 массовых частей порообразующего агента, от 20 до 50 массовых частей парафина и от 0,1 до 2,0 массовых частей поверхностно-активного вещества;

причем основной материал содержит по меньшей мере одно из следующего: аэрогелевый порошок диоксида кремния и пористый нитрид бора, а основной материал имеет размер частиц от 200 меш до 1500 меш;

причем керамический порошок содержит по меньшей мере одно из следующего: кварцевый песок, нитрид кремния, порошок кремния и корунд;

спекающая добавка представляет собой оксид металла или стеклянный порошок.

2. Микропористый распылительный сердечник по п. 1, отличающийся тем, что керамический порошок имеет размер частиц от 100 меш до 1500 меш.

3. Микропористый распылительный сердечник по п. 1, отличающийся тем, что спекающая добавка имеет размер частиц от 200 меш до 2000 меш, а начальная температура плавления составляет от 300°С до 600°С.

4. Микропористый распылительный сердечник по п. 1, отличающийся тем, что стеклянный порошок представляет собой низкотемпературный расплавленный стеклянный порошок на безсвинцовой основе, низкотемпературный расплавленный стеклянный порошок на основе редких элементов или стеклянный порошок с низкой температурой плавления на основе бора.

5. Микропористый распылительный сердечник по п. 1, отличающийся тем, что порообразующий агент содержит по меньшей мере одно из следующего: пшеничная мука, полистроловые микросферы и порошок зерновой шелухи, причем размер частиц составляет от 200 меш до 1000 меш.

6. Микропористый распылительный сердечник по п. 1, отличающийся тем, что парафин представляет собой полурафинированный или рафинированный парафин, температура плавления которого составляет от 40°С до 100°С.

7. Микропористый распылительный сердечник по п. 1, отличающийся тем, что поверхностно-активное вещество содержит по меньшей мере одно из следующего: дегидратированный сложный эфир сорбита и жирной кислоты, полисорбат и олеиновая кислота.

8. Способ изготовления микропористого распылительного сердечника по любому из пп. 1-7, отличающийся тем, что включает следующие этапы:

этап S1, перемешивание исходных материалов по массовым частям и прессование с образованием заготовки;

этап S2, помещение заготовки в печь спекания и спекание при температуре от 500°С до 800°С.

| CN 111205104 A, 29.05.2020 | |||

| CN 110372345 A, 25.10.2019 | |||

| МИКРОПОРИСТЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ, СПОСОБ И ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2396481C1 |

| Приспособление для очистки осадков с наружной поверхности труб горизонтальных трубчатых теплообменников, например, выпарных аппаратов во время их работы | 1935 |

|

SU50770A1 |

| CN 111153686 A, 15.05.2020 | |||

| CN 110713379 A, 21.01.2020. | |||

Авторы

Даты

2024-08-01—Публикация

2021-11-29—Подача