Изобретение относится к области машиностроения в части создания ручных инструментов с быстрым зажимом деталей с повышенным усилием, а также с возможностью последующего их удержания без приложения усилий пользователем, в том числе для быстрого позиционирования и крепления одних деталей относительно других.

Известны разнообразные конструкции фиксирующих плоскогубцев, выполняющих функцию ручных тисков, содержащие неподвижную рукоятку с зажимным элементом и регулировочным винтом, подвижный зажимной элемент, шарнирно закрепленный на неподвижной рукоятки и подпружиненный в направлении раскрытия зева плоскогубцев, подвижную рукоятку, шарнирно соединенную с подвижным зажимным элементом, а также средство фиксации для удержания зажимных элементов в закрытом положении (Патент US 6626070 В2, МПК В25В 7/12, 30.09.2003; Патент US 5056385 А, МПК В25В 7/02, 15.10.1991; ЕР 2149428 В1, МПК В25В 7/12, 02.03.2010; RU 2115537, МПК В25В 7/12, 20.07.1998).

Общим недостатком подобных устройств является то, что для изменения рабочего размера зева фиксирующего инструмента необходимо предварительно вращать регулировочный винт, а это при работе с предметами разных размеров требует существенных затрат времени, что снижает производительность труда и удобство пользования данным инструментом. При этом усилие сжатия предметов подобным фиксирующим инструментом зависит от точности настройки предварительного размера его зева регулировочным винтом. Точная регулировка усилия сжатия также занимает дополнительное время у пользователя данным инструментом.

Известна конструкция фиксирующих клещей, содержащая неподвижную рукоятку с зажимным элементом и регулировочным винтом, подвижный зажимной элемент, шарнирно закрепленный на неподвижной рукоятке и подпружиненный в направлении раскрытия зева клещей, подвижную рукоятку, шарнирно соединенную с подвижным зажимным элементом, а также средство фиксации для удержания зажимных элементов в закрытом положении, причем ось подвижного зажимного элемента находится внутри канавки с насечками в неподвижной рукоятке (Патент ЕР 3763483 В1, МПК В25В 7/10, В25В 7/12, 13.01.2021).

Данное устройство позволяет сравнительно быстро регулировать «грубый» размер зева клещей для захвата предмета, однако неудобства с «точными» настройками размера зева и усилия сжатия в нем сохраняются, а конструкция усложняется в сравнении с рассмотренными выше устройствами.

Известен шарнирный инструмент с фиксацией положения, содержащий первое и второе шарнирно соединенные звенья, средство фиксации для блокирования взаимного поворота первого и второго звеньев в обоих направлениях, а также рычажный механизм, при этом первое звено имеет первую рабочую часть и первую рукоятку, вторая рабочая часть шарнирно соединена со вторым звеном, первая и вторая рабочие части образуют рабочий орган, рычажный механизм включает второе звено с функцией опорного звена, вторую рабочую часть и третье звено со второй рукояткой для передачи усилия с третьего звена с повышением на второй рабочий орган (Патент US 20150059535 А1, МПК В25В 13/32, 02.02.2016).

Указанный шарнирный инструмент позволяет сравнительно быстро зажимать объект без предварительного грубого и точного регулирования ширины зева рабочего органа, регулировать силу сжатия объекта пропорционально усилию на рукоятках инструмента, а также в ряде модификаций обеспечивать повышенное усилие, создаваемое рабочим органом, благодаря введению в состав инструмента различных вариантов рычажных механизмов, передающих усилие с рукояток с усилением на рабочий орган. Указанное потребительское свойство ряда модификацийинструмента представляет особый интерес для широкого круга пользователей.

Вместе с тем данный шарнирный инструмент не лишен и ряда недостатков. Во-первых, для захвата объекта рабочим органом требуется одновременно задействовать обе руки пользователя для сжатия рукояток (одной рукой) и перемещения блокирующего штифта средства фиксации в дугообразных пазах первого и второго звеньев, регулирующего их взаимное угловое положение относительно общей оси (второй рукой). Это снижает удобство пользования инструментом, особенно в случаях, когда зажимаемый объект или объекты необходимо ориентировать в зеве рабочего органа второй рукой пользователя, которая оказывается занятой.

Во-вторых, повышенное усилие, создаваемое на объекте благодаря рычажному механизму, невозможно сохранить при снятии пользователем сжимающего усилия с рукояток инструмента. Это сужает функциональные возможности рассматриваемого инструмента и ограничивает область его применения.

В качестве прототипа предлагаемого изобретения выбрана конструкция шарнирного инструмента, защищенная патентом US 20150059535, а именно его модификации на фиг. 12,13, как наиболее близкие к заявленному устройству по технической сущности и достигаемому результату (в том числе по возможности создания повышенного усилия на объекте).

Задачей изобретения является повышение удобства пользования инструментом (возможность регулирования размера зева в широких пределах и последующего воздействия на объект с увеличенным усилием лишь одной рукой пользователя), а также расширение функциональных свойств его модификаций (возможность фиксации инструмента в рабочем состоянии с повышенным усилием и регулирования уровня повышенного усилия в зафиксированном положении).

Поставленная задача достигается тем, что шарнирный инструмент, также как в прототипе, содержит первое и второе шарнирно соединенныезвенья, средство фиксации для блокирования взаимного поворота первого и второго звеньев, а также рычажный механизм, при этом первое звено имеет первую рабочую часть и первую рукоятку, вторая рабочая часть шарнирно соединена со вторым звеном, первая и вторая рабочие части образуют рабочий орган, рычажный механизм включает второе звено с функцией опорного звена, вторую рабочую часть и третье звено со второй рукояткой для передачи усилия с третьего звена с повышением на второй рабочий орган.

Согласно изобретению средство фиксации выполнено с возможностью блокирования взаимного поворота первого и второго звеньев лишь в направлении, соответствующем разведению первой и второй рукояток, при этом третье звено подпружинено относительно второго звена в направлении, соответствующем разведению первой и второй рукояток.

Сущность предлагаемого изобретения состоит, во-первых, в использовании в качестве средства фиксации для блокирования взаимного поворота первого и второго звеньев таких устройств, которые позволяют свободно поворачиваться первому и второму звену относительно друг друга в направлении, в котором они перемещаются при сведении рукояток инструмента, и исключать их несанкционированное взаимное смещение в противоположном направлении. В этом случае при сжатии рукояток инструмента кистью пользователя первое и второе звенья будут поворачиваться в направлении создания рабочего усилия первой и второй рабочими частями рабочего органа на объекте без необходимости задействования второй кисти пользователя для управления средством фиксации. Поворот первого и второго звеньев будет происходить вплоть до достижения требуемого усилия на объекте в их конечном положении. Соответственно, одна рука пользователя оказывается свободной, например, при зажиме объекта и может быть использована для его ориентации в пространстве. Фиксация конечного углового положения между первым и вторым звеньями при снятии усилия сжатия с рукояток инструмента в такойконструкции будет обеспечиваться по аналогии с конструкцией Прототипа. Силовое воздействие со стороны объекта на первое и второе звенья в направлении их обратного движения (в сравнении с процессом сжатия рукояток) в этом случае (как и в Прототипе) компенсируется средством фиксации. В качестве средств фиксации, обладающих описанными выше свойствами однонаправленного действия, можно использовать, например, различные типы храповых механизмов, фрикционные механизмы торможения в одном направлении движения, шарнирное соединение с фиксацией положения в одном направлении вращения (Патент RU 2791349, СПК F16C 11/00, 07.03.2023), а также его модификации с использованием пружинящих средств (Заявка №2023106019/05(013138) РФ, 14.03.2023) и др.

Во-вторых, для обеспечения возможности передачи усилия со второй рукоятки (третьего звена) на второе звено с целью изменения размера зева инструмента одной рукой пользователя вплоть до контакта с объектом и последующего создания на нем начального рабочего усилия третье звено подпружинивается относительно второго звена в направлении, соответствующем разведению первой и второй рукояток. Благодаря этому при сжатии первой и второй рукояток сначала происходит поворот второго звена (со второй рабочей частью) вместе с базирующимся на нем рычажным механизмом относительно первого звена (с первой рабочей частью) и осуществляется первичный захват объекта. Положение третьего звена относительно второго звена при этом не меняется (при соответствующем уровне начального усилия подпружинивания) или меняется незначительно (при нулевом или малом значении начального усилия подпружинивания).

Выполнение совместно описанных выше первого и второго условий позволяет захватывать объект предлагаемым инструментом с начальным усилием (на первом этапе) одной рукой пользователя.

Кроме того, выполнение второго условия сохраняет возможность инструмента многократно (порядка десяти и более раз) усиливать силовое воздействие на объект за счет задействования усиливающего рычажногомеханизма. В случае отсутствия указанного подпружинивания в процессе сжатия рукояток и первичного захвата объекта может происходить смещение третьего звена в сторону второго звена до предельного положения, при котором невозможно дальнейшее их сведение и, соответственно, захват объекта с повышенным усилием после этапа его первичного захвата.

Следовательно, описанное второе условие позволяет сохранять работоспособность рычажного механизма после первичного захвата объекта на первом этапе сжатия рукояток предлагаемого инструмента и выполнить воздействие на объект с повышенным усилием на втором этапе сжатия рукояток, когда задействуется усиливающий рычажный механизм.

В-третьих, выполнение рычажного механизма (в ряде модификаций предлагаемого инструмента) с возможностью самоблокирования перемещения его звеньев в направлении, соответствующем разведению первой и второй рукояток, позволяет фиксировать достигнутое повышенное усилие на объекте, которое сохраняется после снятия сжимающего усилия с рукояток. Причем при снабжении рычажного механизма средством фиксации для блокирования перемещения его звеньев из любого конечного положения, достигнутого на этапе повышенного силового воздействия на объект, в направлении, соответствующем разведению первой и второй рукояток, появляется возможность не только фиксировать повышенное усилие на объекте, но и регулировать его величину в широких пределах. Это существенно расширяет функциональные возможности инструмента и позволяет реализовать новое полезное свойство - регулирование фиксируемого повышенного усилия на объекте в процессе сжатия рукояток без предварительной настройки рычажного механизма.

Таким образом, внесение конструктивных изменений в Прототип для возможности изменения размера зева инструмента во всем рабочем диапазоне одной рукой пользователя, сохранения запаса хода рычажного механизма на первом этапе предварительного силового воздействия на объект, достижения повышенного усилия на объекте на втором этапе сжатиярукояток с задействованием усиливающего рычажного механизма, а также в целях регулирования повышенного усилия на объекте в процессе сжатия рукояток и его сохранения после освобождения рукояток позволяют улучшить ряд эксплуатационных свойств шарнирного инструмента и придать ему новые полезные функции, повышающие удобство пользования инструментом и расширяющие сферы его применения.

На фиг. 1 показан вариант шарнирного инструмента с односторонним расположением первого и второго звеньев относительно оси вращения, с храповым механизмом фиксации их взаимного положения и с четырехзвенным рычажным механизмом усиления сжатия рабочего органа (представлен в состоянии полного раскрытия зева).

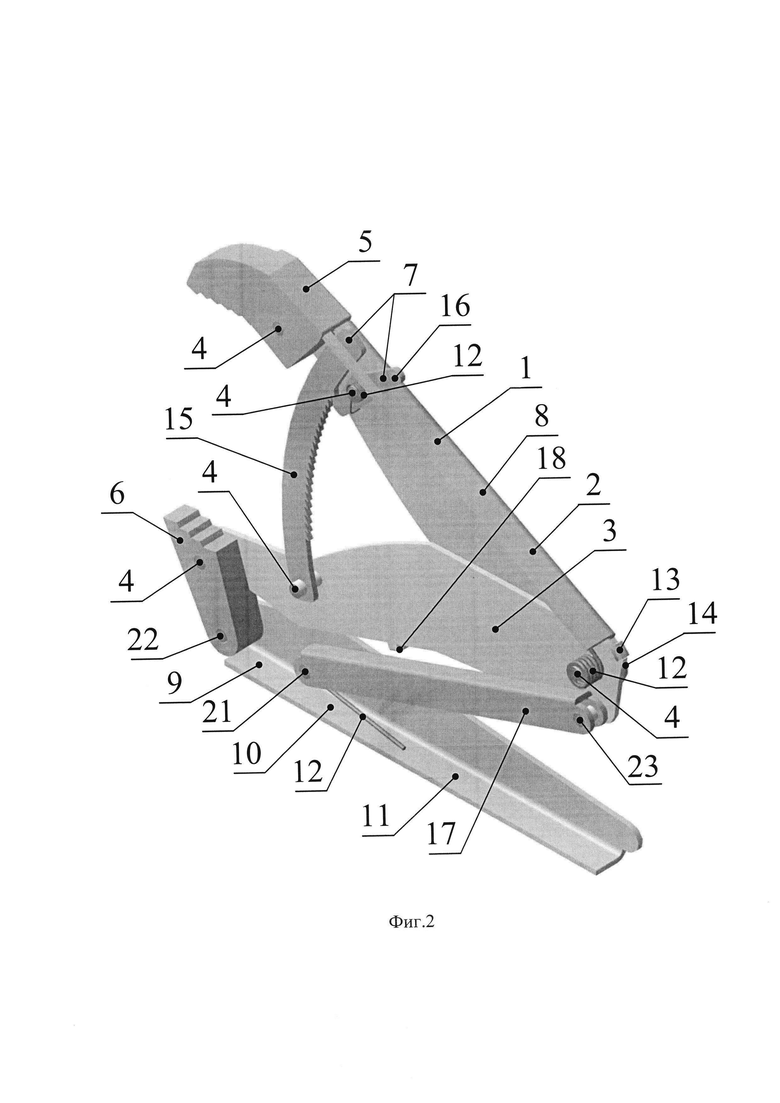

На фиг. 2 изображен продольный разрез инструмента на фиг. 1.

На фиг. 3 представлен инструмент на фиг. 1 в конце этапа первичного захвата объекта малой толщины.

На фиг. 4 приведен продольный разрез инструмента на фиг. 3 в состоянии завершения этапа захвата объекта с повышенным усилием.

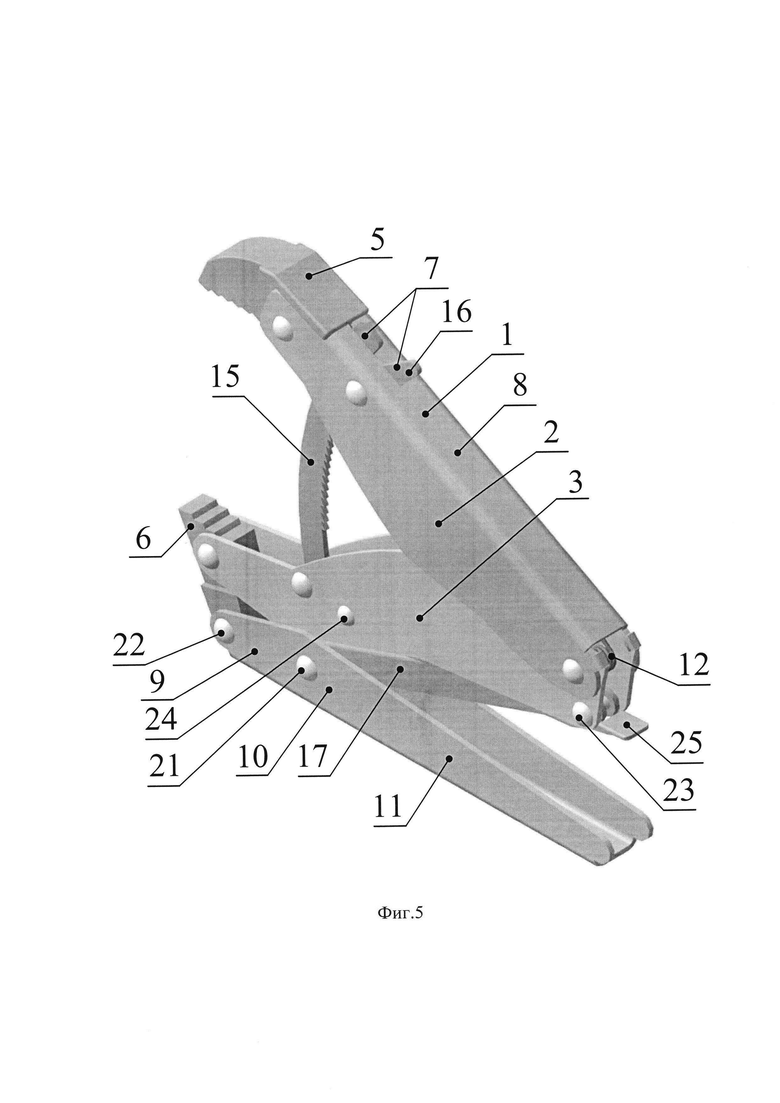

На фиг. 5 представлена модификация шарнирного инструмента на фиг. 1 с возможностью фиксации достигаемого повышенного усилия захвата объекта.

На фиг. 6 продемонстрирован вид инструмента на фиг. 5 в его продольном разрезе.

На фиг. 7 изображен инструмент на фиг. 5 в конце этапа первичного захвата объекта малой толщины.

На фиг. 8 представлен продольный разрез инструмента на фиг. 7 в состоянии завершения этапа захвата объекта с повышенным усилием и его фиксацией.

На фиг. 9 приведена модификация инструмента на фиг. 5 со средством фиксации первого и второго звеньев в виде шарнирного соединения с фиксацией положения в одном направлении.

На фиг. 10 показан продольный разрез инструмента на фиг. 9.

На фиг. 11 продемонстрирован продольный разрез инструмента на фиг. 9 в конце этапа первичного захвата объекта малой толщины.

На фиг. 12 представлен инструмент на фиг. 11 в состоянии завершения этапа захвата объекта с повышенным усилием и его фиксацией.

На фиг. 13 изображен инструмент со средствами фиксации в виде шарнирного соединения с фиксацией положения в одном направлении для первого и второго звеньев, а также для второго и третьего звеньев (в открытом состоянии зева).

На фиг. 14 приведен продольный разрез инструмента на фиг. 13.

На фиг. 15 показан инструмент на фиг. 13 в конце этапа первичного захвата объекта средней толщины.

На фиг. 16 представлен продольный разрез инструмента на фиг. 15 в состоянии завершения этапа захвата объекта средней толщины с повышенным усилием и с фиксацией конечного положения.

На фиг. 17 изображен инструмент на фиг. 13 в конце этапа первичного захвата объекта малой толщины.

На фиг. 18 приведен инструмент на фиг. 17 в состоянии завершения этапа захвата объекта малой толщины с повышенным усилием и с фиксацией конечного положения.

На фиг. 19 показана модернизированная версия инструмента на фиг. 13.

На фиг. 20 представлена модификация инструмента на фиг. 13 с расположением рабочих частей и рукояток по разные стороны от оси вращения звеньев.

На фиг. 21 изображен продольный разрез инструмента на фиг. 20.

На фиг.22 продемонстрирован инструмент на фиг. 20 в конце этапа первичного захвата объекта средней толщины.

На фиг. 23 приведен инструмент на фиг. 22 в состоянии завершения этапа захвата объекта средней толщины с повышенным усилием и с фиксацией конечного положения.

На фиг. 24 показан разжимной шарнирный инструмент для установки и снятия внешних стопорных колец, снабженный средствами фиксации в виде шарнирного соединения с фиксацией положения в одном направлении для первого и второго звеньев, а также для второго и третьего звеньев.

На фиг. 25 представлен продольный разрез инструмента на фиг. 24.

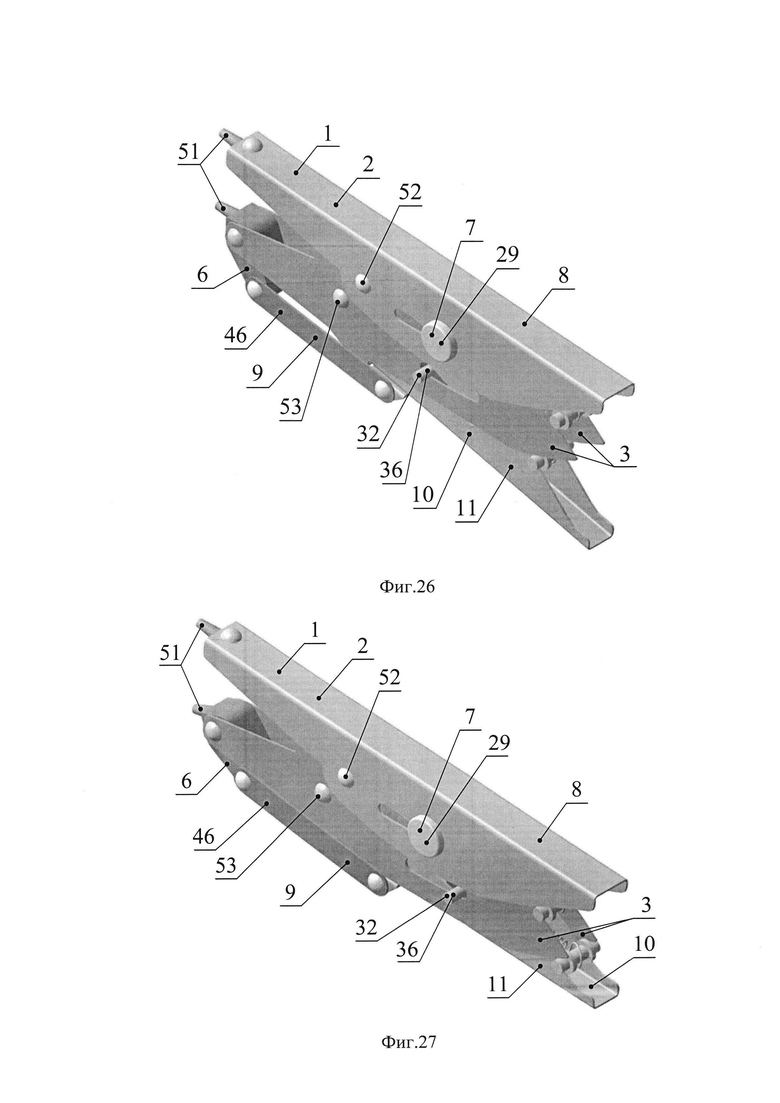

На фиг. 26 изображен инструмент на фиг. 25 в конце этапа первичного разжатия стопорного кольца.

На фиг. 27 приведен инструмент на фиг. 26 в состоянии завершения этапа разжатия стопорного кольца с повышенным усилием и с фиксацией конечного положения.

Сущность предлагаемой конструкции шарнирного инструмента и достигаемые с ее помощью результаты можно пояснить на ряде примеров ее возможного осуществления. В одном из вариантов инструмента 1 на фиг. 1, 2 на первом звене 2 установлена посредством заклепки 4 первая рабочая часть 5. Первое звено 2 шарнирно соединено с помощью оси в виде заклепки 4 со вторым звеном 3. Средняя часть первого звена 2 выполняет функцию первой рукоятки 8. На концевой части второго звена 3 шарнирно закреплена с использованием заклепки 4 вторая рабочая часть 6. Рабочие части 5, 6 совместно образуют рабочий орган для захвата объекта, помещенного в область зева инструмента 1. Звенья 2, 3 имеют возможность поворота относительно друг друга для изменения ширины зева. При этом первое звено 2 подпружинено относительно второго звена 3 в направлении увеличения ширины зева рабочего органа пружиной кручения 12, размещенной на заклепке 4 (концы пружины кручения 12 опираются на первое звено 2 и заклепку 23 во втором звене 3). Взаимное вращение звеньев 2, 3 в указанном направлении здесь ограничивается зацепами 13 первого звена 2 и выступами 14 второго звена 3. В качестве средства фиксации 7 для блокирования взаимного поворота звеньев 2, 3 в направлении, соответствующем разведению рукояток 8, 11 и увеличению ширины зева, в конструкции использован храповый механизм. Он включает зубчатую рейку 15 и собачку16, зубчатая рейка 15 закреплена заклепкой 4 на втором звене 3 и имеет возможность проходить через сквозной паз (не обозначен) в верхней части первого звена 2. Собачка 16 посредством заклепки 4 шарнирно закреплена на первом звене 2, подпружинена пружиной кручения 12 в направлении зубцов зубчатой рейки 15 и входит в зацепление с ними. Третье звено 10 шарнирно соединено заклепкой 22 со второй рабочей частью 6 и заклепкой 21 с одним концом опорного рычага 17, который вторым своим концом шарнирно соединен заклепкой 23 со вторым звеном 3. Средняя и концевая части третьего звена 10 выполняют функцию второй рукоятки 11 инструмента 1. Третье звено 10 подпружинено относительно второго звена 3 пружиной кручения 12, размещенной на оси (заклепке) 21 его шарнирного соединения с опорным рычагом 17 (П-образного профиля), в направлении разведения рукояток 8, 11. Поворот третьего звена 10 относительно второго звена 3 ограничивается выступами на второй рабочей части 6, которые упираются во второе звено 3. При этом пружина кручения 12 опирается на опорный рычаг 17. Тем самым третье звено 10 оказывается подпружиненным относительно второго звена 3 опосредованно в направлении, соответствующем разведению рукояток 8, 11. Об этом свидетельствует то, что при сведении звеньев 3, 10 в результате внешнего воздействия и последующем его снятии указанные звенья будут возвращаться в свое исходное крайнее положение, а рукоятки 8, 11, будут, соответственно, разводиться. Второе звено 3 имеет ограничители 18 для формирования допустимой зоны перемещения третьего звена 10 в направлении второго звена 3. Третье звено 10, вторая рабочая часть 6, опорный рычаг 17 совместно со вторым звеном 3, являющимся опорным (относительно которого перемещаются остальные три звена), составляют усиливающий рычажный механизм 9.

Следовательно, первое звено 2 имеет возможность под действием внешнего усилия поворачиваться в направлении второго звена 3 (собачка 16 скользит по зубцам зубчатой рейки 15 и не препятствует их взаимному перемещению в указанном направлении). Поворот первого звена 2относительно второго звена 3 в обратном направлении ограничивается средством фиксации 7, поскольку в этом случае собачка входит в зацепление с зубцами зубчатой рейки 15.

Работает конструкция инструмента на фиг. 1, 2 следующим образом. При сжатии рукояток 8,11 кистью пользователя звенья 2, 3 поворачиваются навстречу друг другу, поскольку средство фиксации 7 этому не препятствует, а третье звено 10 подпружинено относительно опорного рычага 17 и, соответственно, опосредованно подпружинено относительно второго звена 3 в направлении разведения рукояток 8, 11. В результате указанного подпружинивания посредством второй рукоятки 11 поворачивается второе звено 3 (при отсутствии внешнего усилия на рабочей части 6). При достаточном усилии указанного подпружинивания все звенья рычажного механизма 9 остаются в своем исходном положении в процессе уменьшения ширины зева до касания рабочими частями 5, 6 объекта. На этом первая стадия этапа первичного захвата объекта завершается. После касания рабочими частями 5, 6 объекта начинает возрастать усилие его сжатия вплоть до момента, когда усилие на рукоятках 8, 11 не превысит величины, при которой третье звено 10 начинает поворачиваться относительно опорного рычага 17. На этом заканчивается вторая стадия первого этапа захвата объекта и всего этапа его первичного сжатия. Усилие на объекте в конце первого этапа захвата объекта может меняться в широких пределах (начиная от нулевого значения) и может регулироваться параметрами пружины кручения 12, раздвигающей третье звено 10 относительно опорного рычага 17. На фиг. 3 показано положение инструмента на фиг. 1,2 в конце первого этапа захвата при работе с объектом малой толщины (ширина зева мала). Наличие второй стадии на первом этапе захвата объекта является предпочтительным вариантом настройки инструмента, поскольку при этом в полной мере сохраняется запас хода рычажного механизма 9 (угол поворота третьего звена 10 между его крайними положениями) и возможность его полноценной работы на втором (силовом) этапе захвата объекта. Начальноенажатие на первом этапе захвата объекта способствует устранению возможных зазоров между составными частями объекта. Аналогично описанному выше может производиться первичный захват объекта большей толщины вплоть до размера, близкого к максимальному, изображенному на фиг. 1, 2. Затем начинается второй этап захвата объекта с повышенным усилием и в действие вступает рычажный механизм 9. Звенья рычажного механизма 9 поворачиваются относительно опорного (базового) второго звена 3 до момента, когда усилие захвата объекта достигнет своего максимума при созданном усилии пользователем на рукоятках 8, 11, либо когда третье звено 10 повернется до упора в ограничители 18 второго звена 3 (фиг. 4). Конфигурация, размеры и угловые положения звеньев рычажного механизма 9 выбираются такими, чтобы обеспечить требуемое увеличение усилия на объекте в процессе его захвата в сравнении с вариантом инструмента без рычажного механизма (обычно достигается 10-20 кратное увеличение, однако могут выбираться и другие передаточные значения рычажного механизма 9). Звенья 2,3 при этом удерживаются в достигнутом на первом этапе захвата объекта положении благодаря храповому средству фиксации 7. Перемещение зубцовой зоны рабочей части 6 в направлении сужения зева при высоких передаточных значениях рычажного механизма 9 могут быть незначительными, поэтому данный тип инструмента, как правило, используется с объектами, обладающими высокой жесткостью. Поскольку в данной конструкции ось 21 шарнирного соединения третьего звена 10 с опорным рычагом 17 не имеет возможности пересечь прямую линию, соединяющую ось 22 шарнирного соединения третьего звена 10 и второй рабочей части 6 с осью 23 шарнирного соединения опорного рычага 17 и второго звена 3 в крайнем положении третьего звена 10 (фиг. 4), то самоблокирования третьего звена 10 даже в его крайнем положении не происходит. После снятия усилий с рукояток 8, 11 звенья рычажного механизма 9 возвращаются в исходное положение под действием соответствующей пружины кручения 12, повышенное усилие сжатия объектапрекращается и звенья 2, 3 могут быть разведены в открытое положение под действием соответствующей пружины кручения 12 при повороте собачки 16 и выхода ее из зацепления с зубцами зубчатой рейки 15.

Конструкция инструмента 1 на фиг. 1-4 позволяет за одно движение одной рукой пользователя захватить объект различной толщины (в пределах максимальной ширины зева) с повышенным усилием, определяемым передаточным значением рычажного механизма 9 и усилием кисти пользователя, и удерживать его до завершения необходимых манипуляций с объектом. Это в значительной мере повышает удобство пользования инструментом в сравнении с Прототипом.

Рычажный механизм 9 может быть выполнен с возможностью самоблокирования перемещения его звеньев в направлении, соответствующем разведению рукояток 8, 11. Функция фиксации конечного положения звеньев рычажного механизма 9 может быть легко реализована на основе конструкции на фиг. 1-4, например, путем удаления ограничителей 18 (фиг. 5-8). При этом ось (заклепка) 21 шарнирного соединения третьего звена 10 с опорным рычагом 17 имеет возможность пересечения прямой линии, соединяющей ось (заклепку) 22 шарнирного соединения третьего звена 10 и второй рабочей части 6 с осью (заклепкой) 23 шарнирного соединения опорного рычага 17 и второго звена 3 для обеспечения самоблокирования перемещения звеньев рычажного механизма 9 в направлении, соответствующем разведению рукояток 8, 11. Для удобства вывода рычажного механизма 9 из защелкнутого состояния в конструкцию инструмента 1 может быть, например, введен размыкающий рычаг 19 с концевиком 20, шарнирно соединенный со вторым звеном 3 посредством заклепки 24.

Работа конструкции инструмента 1 на фиг. 5 на этапе первичного захвата объекта (фиг. 5-7) аналогична рассмотренной ранее работе инструмента 1 на фиг. 1. На втором этапе захвата объекта с повышенным усилием третье звено 10 поворачивается усилием кисти пользователя до техпор, пока ось 21 не пересечет прямую линию, соединяющую оси 22,23 (равновесная линия). После этого под действием силы реакции со стороны объекта ось (заклепка) 21 перемещается в направлении второго звена 3 до упора головок заклепки 21 в его боковые грани (фиг. 8) и звенья рычажного механизма 9 занимают устойчивое зафиксированное положение. Одновременно ось (заклепка) 21 упирается в концевик 20 размыкающего рычага 19 и поворачивает его вокруг оси (заклепки) 24 нажимной частью 25 в направлении второй рукоятки 11. Инструмент 1 остается в зажатом состоянии (например, на фиг. 8) сколь угодно долго при снятии усилия пользователем с рукояток 8, 11, что расширяет функциональные возможности данной модификации инструмента 1 и область его применения. При необходимости снять зажимное усилие с объекта пользователь тянет за нажимную часть 25 в направлении первой рукоятки 8. В результате концевик 20 перемещает ось (заклепку) 21 в направлении от второго звена 3 и она пересекает равновесную линию, после чего силовой захват объекта прекращается.

Для плавного бесступенчатого изменения размера зева шарнирного инструмента 1 вместо храпового механизма в качестве средства фиксации 7 для блокирования взаимного поворота звеньев 2,3 может быть использована конструкция шарнирного соединения с фиксацией положения в одном направлении, которая, например, включает пазы 26 в первом звене 2, пазы 27 во втором звене 3, в которых размещен фиксирующий штифт 28, а пазы 26, 27 выполнены с возможностью защемления фиксирующего штифта 28 между боковыми сторонами пазов 26, 27, образующими острый угол, при этом фиксирующий штифт 28 подпружинен к смежных боковым сторонам пазов 26, 27, образующим острый угол и сближающимся при разведении первой рукоятки 8 и второй рукоятки 11, причем подпружинивание выполнено пружиной растяжения 30, один конец которой связан с фиксирующим штифтом 28, а другой конец связан с толкателем 31, размещенным в клиновидном пространстве, образованном первым звеном 2 и вторым звеном3 с возможностью его выталкивания (фиг. 9-12). В целях ориентации фиксирующего штифта 28 в пазах 26,27 и управления им в процессе работы с инструментом 1 он может быть снабжен движками 29, установленными на концевых частях фиксирующего штифта 28.

Конструкция на фиг. 9-12 отличается от конструкции на фиг. 5-8 особенностями работы средства фиксации 7 на первой стадии первого этапа захвата объекта. При сжатии кистью руки пользователя рукояток 8, 11 происходит выталкивание толкателя 31 из клиновидного пространства с увеличенным углом выталкивания, которое образовано боковыми сторонами звеньев 2, 3. Толкатель увлекает за собой пружиной растяжения 30 фиксирующий штифт 28 и он остается прижатым к смежных боковым сторонам пазов 26, 27, образующим острый угол и сближающимся при разведении первой рукоятки 8 и второй рукоятки 11, то есть при разведении звеньев 2, 3 (применительно к конструкции инструмента на фиг. 9-12). В результате при сведении рукояток 8,11 (соответственно звеньев 2, 3) защемления фиксирующего штифта 28 между расходящимися смежными боковыми сторонами пазов 26, 27 не происходит и поворот звеньев 2, 3 выполняется до касания рабочими частями 5,6 захватываемого объекта (например, при малой толщине объекта на фиг. 11). Дальнейшие процессы захвата объекта на второй стадии первого этапа и втором этапе с задействованием рычажного механизма 9 (фиг. 12) аналогичны рассмотренным выше для фиг. 5-8. Разведения звеньев 2, 3 при этом не происходит вследствие автоматического защемления фиксирующего штифта 28 между сближающимися смежными боковыми сторонами пазов 26, 27 и блокирования поворота звеньев 2, 3 в направлении их разведения и, соответственно, в направлении разведения рукояток 8, 11. Для увеличения ширины зева в конструкции на фиг. 9-12 следует переместить движки 29 с фиксирующим штифтом 28 в пазах 26, 27 в направлении оси вращения звеньев 2, 3.

Плавное бесступенчатое изменение размера зева инструмента 1 на фиг. 9-12 позволяет повысить стабильность достижения заданного повышенного усилия захвата объекта при произвольных его размерах по толщине. Одновременно снижаются габариты инструмента 1 в закрытом состоянии, а также при работе с объектами малой толщины в сравнении с конструкцией на фиг. 5-9.

Следует отметить, что конструкции рычажных механизмов 9 с возможностью самоблокирования перемещения его звеньев в направлении, соответствующем разведению рукояток 8, 11, а также механизмы их размыкания из защелкнутого состояния в предлагаемом инструменте 1 могут быть самыми различными. Однако общим их недостатком является конструктивно заданное значение усилия сжатия объекта при защелкивании рычажного механизма 9 и, соответственно, невозможность его регулирования по величине от минимума (в начале второго этапа захвата объекта) до максимума (в крайнем положении сближения третьего звена 10 со вторым звеном 3). Кроме того, в указанных рычажных механизмах 9 наблюдается явление сброса усилия на объекте после прохождения равновесной линии осью (заклепкой) 21, что представляет определенное неудобство для пользователя.

Для устранения указанных недостатков предлагаемый инструмент 1 может быть снабжен средством фиксации 32 для блокирования перемещения звеньев рычажного механизма 9 в направлении, соответствующем разведению рукояток 8, 11, на любой стадии второго этапа захвата объекта с повышенным усилием. Средство фиксации 32 может быть выполнено в виде храпового механизма (например, аналогичного механизму на фиг. 1-8), либо по типу шарнирного соединения с фиксацией положения (например, аналогичного на фиг. 9-12), или в виде других механизмов однонаправленного действия.

На фиг. 13-18 представлена модификация предлагаемого инструмента 1 с расположением звеньев 2, 3 по одну сторону от их оси вращения (сдистанционной втулкой 40), со средством фиксации 7 звеньев 2, 3, выполненным по типу шарнирного соединения с фиксацией положения в одном направлении (фиг. 9-12), и со средством фиксации 32 рычажного механизма 9 (непосредственно его звеньев 3, 10), также выполненным по типу шарнирного соединения с фиксацией положения в одном направлении. В полностью открытом состоянии звеньев 2, 3 рычажного механизма 9 и, соответственно, рукояток 8, 11 (фиг. 13) средство фиксации 7, включающее фиксирующий штифт 28 с опорой 33, размещенной внутри звена 2, смещено в крайнее положение к оси вращения звеньев 2, 3 (фиг. 14). Опора 33 выполняет функцию направляющей в полости второго звена 3 для ориентации фиксирующего штифта 28 в пространстве. Третье звено 10 шарнирно соединено со вторым звеном 3 заклепкой 4, а в качестве средства фиксации 32 для блокирования перемещения звеньев рычажного механизма 9 использовано шарнирное соединение с фиксацией положения в одном направлении, включающее пазы 34 во втором звене 3 и пазы 35 в третьем звене 10, в которых размещен фиксирующий штифт 36, пазы 34, 35 выполнены с возможностью защемления фиксирующего штифта 36 между боковыми сторонами пазов 34, 35, образующими острый угол, при этом фиксирующий штифт 36 подпружинен к смежных боковым сторонам пазов 34, 35, образующим острый угол и сближающимся при разведении первой рукоятки 8 и второй рукоятки 11, причем подпружинивание выполнено пружиной растяжения 42, один конец которой связан с фиксирующим штифтом 36, а другой конец связан с толкателем 38, размещенным в клиновидном пространстве, образованном вторым звеном 3 и третьим звеном 10 с возможностью его выталкивания. Фиксирующий штифт 36 с внутренней опорой 37 в открытом состоянии рычажного механизма 9 расположен в своем крайнем положении в направлении оси (заклепки) 4 вращения звеньев 3, 10. Опора 37 также как и опора 33 позволяет удерживать соответствующие штифты 36, 28 от перемещения в поперечном направлении инструмента 1 и сохранять их нормальное положение относительно продольной плоскостиинструмента 1. Пружина кручения 12, размещенная на втулке 39, непосредственно подпружинивает третье звено 10 относительно второго звена 3 в направлении разведения рукояток 8, 11. Один конец пружины кручения 12 опирается на ограничитель 45 второго звена 3. Вращение третьего звена 10 относительно второго (опорного) звена 3 ограничивается зацепами 43 третьего звена 10, которые упираются в выступы 44 второго звена 3 (по аналогии ограничения раскрытия звеньев 2, 3). На третьем звене 10 закреплена П-образная опора 41 для размещения в ней оси (заклепки) 4 шарнирного соединения с тягами 46, которые шарнирно соединены заклепками 4 со второй рабочей частью 6. Рабочая часть 6 в данной модификации имеет зубцовую зону, выполненную по спирали (для повышения надежности захвата объекта). Боковые стороны звеньев 2, 3, 10 здесь разнесены в поперечном направлении инструмента 1 для уменьшения его габаритов при заданном диапазоне углов поворота указанных звеньев. Второе звено 3 может быть выполнено как в виде отдельных боковых пластин, соединенных заклепками 4, так и в виде П-образного профиля по аналогии со звеньями 2, 10.

В части первого этапа захвата объекта инструмент 1 на фиг. 13-18 работает аналогично инструменту 1 на фиг. 9-12. На фиг. 15 показан вариант захвата объекта средней толщины (относительно максимальной ширины зева). При этом фиксирующий штифт 28 перемещен в среднюю зону пазов 26, 27. На втором этапе захвата объекта с повышенным усилием задействован рычажный механизм 9 и фиксирующий штифт 36 смещается в направлении оси вращения звеньев 2, 3 в свое крайнее положении при полном сведении третьего звена 10 и второго звена 3 (фиг. 16). При этом третье звено 10 через тяги 46 передает повышенное усилие на рабочую часть 6, которая поворачивается в направлении, обеспечивающем дополнительное уменьшение ширины зева и передачу усилия на объект (возможно с дополнительным его усилением). Причем в зависимости от приложенного усилия к рукояткам 8, 11 фиксирующий штифт 36 может занять любоеположение между крайними точками, соответствующими, например, положениям на фиг. 15 и фиг. 16. Следовательно, повышенное усилие на объекте на втором этапе захвата здесь также как ширина зева на первом этапе захвата может плавно меняться в широких пределах в соответствии с желанием пользователя и корректироваться (если потребуется) в сторону его увеличения в процессе выполнения второго этапа захвата. Эффект сброса нагрузки при использовании данной конструкции средства фиксации 32 рычажного механизма 9 отсутствует и в инструменте 1 фиксируется достигнутое максимальное значение усилия захвата объекта.

Аналогичным образом может быть выполнен первичный захват объекта малой толщины (фиг. 17) и его силовой захват на втором этапе сжатия рукояток 8, 11 (фиг. 18).

Снятие повышенного усилия захвата с объекта может быть выполнено путем сжатия рукояток 8, 11 с одновременным сдвигом фиксирующего штифта 36 (его концевые части выполняют роль движков) в направлении оси вращения третьего звена 10 и второго звена 3. После этого усилие с рукояток 8, 11 снимается (воздействие на фиксирующий штифт 36 продолжается), третье звено 10 разводится относительно второго звена 3 под действием пружины кручения 12. Затем звенья 2, 3 легко могут быть разведены на требуемый угол перемещением фиксирующего штифта 28 в направлении оси их вращения.

Профили боковых проекций звеньев 2, 10 в конструкции инструмента на фиг. 13-18 могут быть выполнены более удобной формы для захвата кистью пользователя, например, как это продемонстрировано на фиг. 19. Из конструкции могут быть исключены специальные элементы для ограничения предельных углов поворота звеньев 2, 3 и 3, 10 благодаря выбору соответствующих длин пазов 26, 27 и 34, 35, как это показано на фиг. 19. При этом средства фиксации 7 и 32 выполняют указанную функцию ограничения предельных углов поворота. Причем тяги 46 могут быть шарнирно соединены непосредственно с третьим звеном 10. Возможны и другиеусовершенствования базового варианта инструмента 1, выполненного по кинематической схеме на фиг. 13.

Все рассмотренные выше модификации предлагаемого инструмента 1 были выполнены с расположением звеньев 2, 3 по одну сторону от оси их вращения. Такая компоновка позволяет достигать максимального соотношения ширины зева к длине инструмента 1. Возможны также конструкции предлагаемого инструмента 1 с расположением рабочих частей 5, 6 и рукояток 8, 11 по разные стороны от оси вращения звеньев 2, 3, которые в ряде случаев могут быть полезны для пользователя. Например, на фиг. 20-23 показана подобная модификация инструмента 1. Здесь часть первого звена 2 с пазами 26 и рабочей частью 5 расположена по одну сторону оси (заклепки) 4, а первая рукоятка 8 размещена по другую ее сторону. Соответственно, часть второго звена 3 с пазами 27 также расположена по одну сторону оси (заклепки) 4, а его обратная концевая часть 47 с пазами 34 размещена по другую сторону оси вращения 4. Одна концевая часть третьего звена 10 также размещена по одну сторону от оси (заклепки) 4, а вторая рукоятка 11 с пазами 35 - по другую ее сторону. Первая рабочая часть 5 выполнена округлой формы в поперечном сечении и составляет единое целое с первым звеном 2. Вторая рабочая часть 6 представляет собой сборочную единицу из ролика 48 (например, из эластичного материала), установленного с возможностью вращения на оси (заклепке) 4 рамы 49, которая, в свою очередь, шарнирно соединена осью (заклепкой) 4 со вторым звеном 3. Вторая рабочая часть 6 шарнирно связана с промежуточным звеном 50, шарнирно соединенным с третьим звеном 10. Таким образом, рычажный механизм 9 в данном случае включает вторую рабочая часть 6, второе звено 3, промежуточное звено 50 и третье звено 10. Третье звено 10 непосредственно подпружинено пружиной кручения 12 относительно второго звена 3 в направлении разведения рукояток 8, 11. Рассматриваемую модификацию инструмента 1 в его полностью открытом состоянии (фиг. 20, 21) удобнее захватывать кистью пользователя в сравнении с вышерассмотреннымимодификациями в аналогичном положении, однако длина инструмента 1 в этом случае существенно возрастает.

Работает инструмент 1 на фиг. 20, 21 в целом аналогично инструменту 1 на фиг. 13-19. После первой стадии захвата объекта (фиг. 22) средством фиксации 7 автоматически фиксируется взаимное угловое положение звеньев 2, 3 (фиксирующий штифт 28 занимает соответствующее положение в пазах 26, 27). Дальнейшее сжатие рукояток 8, 11 приводит к передаче толкающего усилия с третьего звена 10 через промежуточное звено 50 на второй рабочий орган 6. Последний осуществляет поворот в направлении уменьшения ширины зева, который сопровождается увеличением силы захвата объекта (фиг. 23). Конечное положение звеньев 3, 10 автоматически фиксируется фиксирующим штифтом 36 средства фиксации 32. Раскрыть инструмент 1 на фиг. 23 можно по аналогии с конструкцией на фиг. 16, 18. Вместе с тем здесь возможно и одновременное открытие звеньев 3, 10 и 2, 3 путем сдвига фиксирующих штифтов 28, 36 навстречу друг другу при нажатии на рукоятки 8, 11 и последующем их отпускании.

Предлагаемый инструмент 1 может быть реализован и в различных модификациях разжимных инструментов, у которых сведение рукояток 8, 11 приводит к разведению рабочих частей 5, 6 и к увеличению размера зева. Так, например, на фиг. 24-27 представлен инструмент 1 с фиксацией положения для установки или снятия внешних стопорных колец. Здесь рабочие части 5, 6 снабжены усиками 51 для проникновения в отверстия ушек стопорных колец. Первая рабочая часть 5 неподвижно закреплена заклепкой 4 на первом звене 2, а вторая рабочая часть 6 шарнирно соединена со вторым звеном 3. Звенья 2, 3 шарнирно связаны заклепкой 52, а звенья 3, 10 шарнирно соединены заклепкой 53. Вторая рабочая часть 6 шарнирно соединена с тягами 46, которые в свою очередь шарнирно связаны с П-образной опорой 41, закрепленной на третьем звене 10. Рычажный механизм 9 в данном случае состоит из опорного второго звена 3, третьего звена 10, второй рабочей части 6 и тяг 46. В качестве средств фиксации углового положения звеньев 2, 3 и3.10 используются шарнирные соединения с фиксацией положения в одном направлении в их модификациях, рассмотренных выше. Средство фиксации 7 звеньев 2, 3 включает пазы 26, 27, фиксирующий штифт 28 с движками 29, толкатель 31 и пружину растяжения 30. Средство фиксации 32 звеньев 3, 10 включает пазы 34, 35, фиксирующий штифт 36 с опорой 37, толкатель 38 и пружину растяжения 42. Третье звено 10 непосредственно подпружинено пружиной кручения 12 относительно второго звена 3 (посредством опоры на ось 52 вращения звеньев 2, 3) в направлении разведения рукояток 8, 11. При этом третье звено 10 повернуто до упора в стенку П-образного профиля второго звена 3. Следует отметить, что направление поворота рукояток 8, 11 является базовым направлением, однозначно характеризующим направление поворота других звеньев в конкретной конструкции инструмента 1 и непосредственно связанным с рабочими операциями пользователя. В разных конструкциях инструмента 1 взаимный поворот рукояток 8, 11 может приводить к различному направлению движений других элементов. Например, в конструкции инструмента 1 на фиг. 24 при сведении рукояток

8.11 рабочие части 5, 6 расходятся, тогда как в конструкции на фиг. 13 они сходятся.

Работает разжимной инструмент 1 на фиг. 24-27 следующим образом. Сначала нажатием на рукоятки 8, 11 устанавливается требуемый размер для проникновения усиков 51 в отверстия ушек стопорных колец. Усики 51 вводятся в указанные отверстия и нажатием на рукоятки 8, 11 выбираются зазоры между поверхностями усиков 51 и отверстий ушек стопорных колец. Одновременно может достигаться создание начального раздвигающего усилия на ушках стопорных колец (завершение первого этапа раздвижения объекта). На данном этапе положения звеньев рычажного механизма 9 не изменяются (в оптимальном варианте), а лишь увеличивается размер зева инструмента 1 за счет взаимного поворота звеньев 2, 3 (фиг. 26). Дальнейшее сжатие рукояток 8, 11 приводит к повороту третьего звена 10 относительно опорного второго звена 3 и, соответственно, к повороту второй рабочей части6 в направлении увеличения размера зева и созданию на объекте повышенного усилия раздвижения (фиг. 27). Снятие рабочего усилия с рабочих частей 5,6 и возвращение звеньев 2, 3 в исходное состояние осуществляется аналогично рассмотренным выше процедурам для фиксирующих инструментов 1 со средствами фиксации в виде шарнирных соединений с фиксацией положения в одном направлении.

Представленные конструкции предлагаемого шарнирного инструмента 1 и его элементов не исчерпывают всего многообразия модификаций их выполнения в рамках существа предлагаемого изобретения. Для изготовления элементов шарнирного инструмента 1 могут быть использованы различные материалы и технологии изготовления, применены разнообразные формы элементов, использованы разные типы упругих средств создания усилий подпружинивания (в том числе эластомеры), различные средства крепления элементов, виды шарнирных соединений и т.д. Так, например, рабочие части 5,6 могут иметь самые разнообразные конструктивные исполнения в зависимости от назначения инструмента 1, в том числе со сменными губками различной конфигурации. Звенья 2, 3, 10 и другие элементы конструкции могут быть выполнены цельными или составными из отдельных деталей. В конструкцию инструмента 1 могут быть внесены дополнительные элементы, например, изоляционные накладки на рукоятки 8,11 и т.д. Звенья 2, 3 могут быть подпружинены не только в конструкциях на фиг. 1-8, но и в других модификациях инструмента 1. Третье звено 10 может быть подпружинено относительно второго звена 3 в направлении, соответствующем разведению рукояток 8, 11, не только непосредственно, но и опосредованно. Например, подпружинивание второй рабочей части 6 в конструкции на фиг. 1 в направлении увеличения ширины зева также приводит к смещению третьего звена 10 относительно второго звена 3 в направлении, соответствующем разведению рукояток 8, 11, и наделению его свойствами подпружиненного звена кинематической цепи. Возможно подпружинивание и других звеньев рычажного механизма 9 саналогичным требуемым результатом. Сам рычажный механизм 9 может быть выполнен не только по типу одноступенчатой механической передачи (используемой в представленных модификациях инструмента 1), но и многоступенчатым с большим числом звеньев и с большим передаточным числом. Передача движения в рычажном механизме 9 может быть выполнена с использованием зубчатых элементов (зубчато-рычажные механизмы). Форма пазов 26, 27 и 34, 35 шарнирных соединений с фиксацией положения может быть выбрана различной, исходя из конструктивных, технологических, эргономических, дизайнерских и иных соображений производства инструмента 1 при условии обеспечения эффекта защемления фиксирующих штифтов 28 и 36. Как правило, предпочтительным вариантом является выполнение указанных пазов в форме логарифмической спирали относительно оси вращения звеньев 2, 3 или 3, 10. Фиксирующие штифты 28, 36 в своем поперечном сечении могут быть выполнены не только цилиндрической, но и иной формы, например, многогранной, овальной и т.п. На их поверхностях могут быть выполнены засечки, винтовые пазы, искусственные шероховатости и т.д. Для любой формы поперечных сечений фиксирующих штифтов 28, 36 могут быть подобраны формы пазов 26, 27 и 34, 35, обеспечивающие их защемление. Кроме того, фиксирующие штифты 28, 36 могут быть выполнены из различных материалов с повышенным коэффициентом трения в паре с материалом звеньев 2, 3 или 3, 10. Например, при выполнении звеньев 2, 3 из стали фиксирующий штифт может быть выполнен из чугуна, керамики или титана для обеспечения надежности фиксации при заданных габаритах инструмента 1. Фиксирующие штифты 28, 36 могут представлять собой сборочные единицы, например центральную металлическую несущую часть, на которую установлена втулка из фрикционного материала или нанесено фрикционное покрытие. Толкатели 31, 38 могут быть размещены в одних пазах 26, 27 или 34, 35 совместно с фиксирующими штифтами 28, 36 и подпружинены относительно друг друга пружинами сжатия. Для снижения сил трения толкателей 31, 38 о боковыестороны пазов 26, 27 или 34, 35 они могут быть выполнены с элементами качения или из антифрикционных материалов, например, из фторопласта. Средство фиксации 32 может быть выполнено с функцией отключения режима фиксации, что позволит переключать инструмент 1 из режима работы с фиксацией конечного положения звеньев 3, 10 (например, инструмент 1 на фиг. 13) в режим работы без указанной фиксации (например, инструмент на фиг. 1). В качестве средств фиксации 7 или 32 могут быть использованы конструкции шарнирных соединений с фиксацией положения в одном направлении, которые не имеют пазов 26, 27 или 35, 36, а совместные пазы, в которых размещаются фиксирующие штифты 28 или 36, образованы боковыми сторонами звеньев 2, 3 или 3, 10 (Заявка №2023106019/05(013138) РФ, 14.03.2023).

Реализация заявленной совокупности существенных признаков в возможных модификациях шарнирного инструмента 1 будет достаточной для достижения ожидаемых технических результатов.

Предлагаемый шарнирный инструмент при сохранении положительных свойств прототипа, таких как быстрый захват объекта без предварительной настройки инструмента и возможность регулирования повышенного усилия захвата объекта изменением силы сжатия кисти пользователя, позволяет дополнительно повысить удобство пользования инструментом благодаря возможности осуществлять предварительный и силовой захват объекта путем сжатия рукояток одной рукой, а также расширить функциональные возможности ряда модификаций инструмента за счет выполнения рычажного механизма с возможностью самоблокирования перемещения его звеньев или путем введения в его состав средства фиксации для блокирования перемещения его звеньев в направлении, соответствующем разведению первой и второй рукояток.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНЫЙ ИНСТРУМЕНТ С ФИКСАЦИЕЙ ПОЛОЖЕНИЯ | 2023 |

|

RU2806619C1 |

| РАЗВОДНОЙ КЛЮЧ | 2021 |

|

RU2811777C2 |

| ТРУБНЫЙ КЛЮЧ | 2022 |

|

RU2811619C2 |

| ТРУБНЫЙ КЛЮЧ | 2021 |

|

RU2767950C1 |

| ШАРНИРНОЕ СОЕДИНЕНИЕ С ФИКСАЦИЕЙ ПОЛОЖЕНИЯ | 2022 |

|

RU2791349C1 |

| РУЧНОЙ ИНСТРУМЕНТ | 2022 |

|

RU2785922C1 |

| САДОВЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 2020 |

|

RU2735743C1 |

| РАЗВОДНОЙ КЛЮЧ | 2022 |

|

RU2791114C1 |

| Ручной инструмент для хозяйственных и садово-огородных работ | 2022 |

|

RU2810741C2 |

| РУЧНОЙ КУЛЬТИВАТОР | 2020 |

|

RU2731983C1 |

Изобретение относится к области машиностроения в части создания ручных инструментов с быстрым зажимом деталей с повышенным усилием, а также с возможностью последующего их удержания без приложения усилий пользователем, в том числе для быстрого позиционирования и крепления одних деталей относительно других. Шарнирный инструмент содержит первое и второе шарнирно соединенные звенья, средство фиксации для блокирования взаимного поворота первого и второго звеньев, а также рычажный механизм, при этом первое звено имеет первую рабочую часть и первую рукоятку, вторая рабочая часть шарнирно соединена со вторым звеном, в состав рычажного механизма включены второе звено с функцией опорного звена, вторая рабочая часть и третье звено со второй рукояткой для передачи усилия с третьего звена с повышением на вторую рабочую часть, при этом средство фиксации выполнено с возможностью блокирования взаимного поворота первого и второго звеньев лишь в направлении, соответствующем разведению первой и второй рукояток, а третье звено подпружинено относительно второго звена в направлении, соответствующем разведению первой и второй рукояток. Технический результат заключается в повышении удобства пользования инструментом благодаря возможности регулирования размера зева в широких пределах и последующего воздействия на объект с увеличенным усилием задействованием одной руки пользователя, а также расширении его функциональных свойств путем фиксации положения звеньев инструмента в рабочем состоянии с повышенным усилием и регулирования уровня повышенного усилия в зафиксированном положении. 9 з.п. ф-лы, 27 ил.

1. Шарнирный инструмент, содержащий первое и второе шарнирно соединенные звенья, средство фиксации для блокирования взаимного поворота первого и второго звеньев, а также рычажный механизм, при этом первое звено имеет первую рабочую часть и первую рукоятку, вторая рабочая часть шарнирно соединена со вторым звеном, в состав рычажного механизма включены второе звено с функцией опорного звена, вторая рабочая часть и третье звено со второй рукояткой для передачи усилия с третьего звена с повышением на вторую рабочую часть, отличающийся тем, что средство фиксации выполнено с возможностью блокирования взаимного поворота первого и второго звеньев лишь в направлении, соответствующем разведению первой и второй рукояток, при этом третье звено подпружинено относительно второго звена в направлении, соответствующем разведению первой и второй рукояток.

2. Инструмент по п. 1, отличающийся тем, что рычажный механизм снабжен средством фиксации для блокирования перемещения его звеньев в направлении, соответствующем разведению первой и второй рукояток.

3. Инструмент по п. 1, отличающийся тем, что рычажный механизм выполнен с возможностью самоблокирования перемещения его звеньев в направлении, соответствующем разведению первой и второй рукояток.

4. Инструмент по любому из пп. 1-3, отличающийся тем, что в качестве средства фиксации для блокирования взаимного поворота первого и второго звеньев использовано шарнирное соединение с фиксацией положения в одном направлении, включающее пазы в первом и втором звеньях, в которых размещен фиксирующий штифт, пазы выполнены с возможностью защемления фиксирующего штифта между их боковыми сторонами, образующими острый угол, при этом фиксирующий штифт подпружинен к смежным боковым сторонам пазов, образующим острый угол и сближающимся при разведении первой и второй рукояток, причем подпружинивание выполнено пружиной растяжения, один конец которой связан с фиксирующим штифтом, а другой конец связан с толкателем, размещенным в клиновидном пространстве, образованном первым и вторым звеньями с возможностью его выталкивания.

5. Инструмент по любому из пп. 1-3, отличающийся тем, что в качестве средства фиксации для блокирования взаимного поворота первого и второго звеньев использован храповый механизм с зубчатой рейкой и собачкой, зубчатая рейка закреплена на втором звене с возможностью свободного перемещения в сквозном пазу первого звена, а собачка шарнирно закреплена на первом звене и подпружинена в направлении зубцов зубчатой рейки с возможностью зацепления с ними, при этом первое звено подпружинено относительно второго звена в направлении увеличения ширины зева рабочего органа.

6. Инструмент по п. 1, отличающийся тем, что третье звено шарнирно соединено со второй рабочей частью и с одним концом опорного рычага, второй конец опорного рычага шарнирно соединен со вторым звеном, а подпружинивание третьего звена относительно второго звена выполнено пружиной кручения, размещенной на оси шарнирного соединения третьего звена с опорным рычагом, причем указанная ось не имеет возможности пересечь прямую линию, соединяющую ось шарнирного соединения третьего звена и второй рабочей части с осью шарнирного соединения опорного рычага и второго звена.

7. Инструмент по п. 2, отличающийся тем, что третье звено шарнирно связано со вторым звеном, а в качестве средства фиксации для блокирования перемещения звеньев рычажного механизма использовано шарнирное соединение с фиксацией положения в одном направлении, включающее пазы во втором и третьем звеньях, в которых размещен фиксирующий штифт, пазы выполнены с возможностью защемления фиксирующего штифта между их боковыми сторонами, образующими острый угол, при этом фиксирующий штифт подпружинен к смежным боковым сторонам пазов, образующим острый угол и сближающимся при разведении первой и второй рукояток, причем подпружинивание выполнено пружиной растяжения, один конец которой связан с фиксирующим штифтом, а другой конец связан с толкателем, размещенным в клиновидном пространстве, образованном вторым и третьим звеньями с возможностью его выталкивания.

8. Инструмент по п. 3, отличающийся тем, что третье звено шарнирно соединено со второй рабочей частью и с одним концом опорного рычага, второй конец опорного рычага шарнирно соединен со вторым звеном, а подпружинивание третьего звена относительно второго звена выполнено пружиной кручения, размещенной на оси шарнирного соединения третьего звена с опорным рычагом, причем указанная ось имеет возможность пересечения прямой линии, соединяющей ось шарнирного соединения третьего звена и второй рабочей части с осью шарнирного соединения опорного рычага и второго звена для обеспечения самоблокирования перемещения звеньев рычажного механизма в направлении, соответствующем разведению первой и второй рукояток.

9. Инструмент по п. 7, отличающийся тем, что в качестве средства фиксации для блокирования взаимного поворота первого и второго звеньев использовано шарнирное соединение с фиксацией положения в одном направлении, включающее пазы в первом и втором звеньях, в которых размещен фиксирующий штифт, пазы выполнены с возможностью защемления фиксирующего штифта между их боковыми сторонами, образующими острый угол, при этом фиксирующий штифт подпружинен к смежным боковым сторонам пазов, образующим острый угол и сближающимся при разведении первой и второй рукояток, причем подпружинивание выполнено пружиной растяжения, один конец которой связан с фиксирующим штифтом, а другой конец связан с толкателем, размещенным в клиновидном пространстве, образованном первым и вторым звеньями, с возможностью его выталкивания.

10. Инструмент по п. 9, отличающийся тем, что он выполнен с возможностью разведения первой и второй рабочих частей при сведении первой и второй рукояток.

| US 20150059535 A1, 05.03.2015 | |||

| РУЧНОЙ ИНСТРУМЕНТ ДЛЯ ЗАХВАТА | 2008 |

|

RU2484942C2 |

| КЛЕЩИ, ПРИВОДИМЫЕ В ДЕЙСТВИЕ ОДНОЙ РУКОЙ | 2004 |

|

RU2347672C2 |

| EP 3763483 A1, 13.01.2021 | |||

| КЛЕЩИ С САМОРЕГУЛИРУЕМОЙ УСТАНОВКОЙ, ПРИГОДНЫЕ ДЛЯ ПОЛЬЗОВАНИЯ ОДНОЙ РУКОЙ | 1999 |

|

RU2261168C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОТДЕЛЬНЫХ МИНЕРАЛОВ ИЛИ КОМПОНЕНТ В ГОРНЫХ ПОРОДАХ | 1999 |

|

RU2149428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНОЙ ДОБАВКИВО.'лООЮоНАЯГ; 1Г-.-у"Г. ', • IfrSMJJf^.l:r;i^il:ijU'-ii.Aii^"t..| БИБЛИОТЕКА | 0 |

|

SU299477A1 |

Авторы

Даты

2024-04-19—Публикация

2023-10-25—Подача