Изобретение относится к инструментам для соединения и разъединения элементов разъемных изделий, в частности к регулируемым трубным ключам углового типа, применяемым в промышленности, жилищно-коммунальном хозяйстве, при ремонте техники и в других сферах для работы в труднодоступных местах и преимущественно с элементами круглой формы, а также с гайками и деталями иной формы в поперечном сечении.

Известна конструкция трубного ключа, содержащего корпус, передняя часть которого шарнирно соединена с неподвижной губкой, снабженной рукояткой, а в его задней части помещен хвостовик подвижной губки, имеющий резьбу, в корпусе выполнены отверстия для размещения регулировочной гайки с накаткой, которая навинчена на хвостовик подвижной губки (Патент US 2076830, МПК В25В 13/28, 13.04.1937).

Недостатком данной конструкции является наличие винтовой передачи гайка-хвостовик для установки необходимого размера зева, что при работе с изделиями разного диаметра требует дополнительного времени для вращения гайки в целях достижения требуемого размера зева, а это снижает производительность труда. Кроме того, существенный диаметр гайки увеличивает ширину ключа, что в ряде случаев может препятствовать совместной работе двумя ключами на ограниченном по длине участке изделия. Расположение рукоятки вдоль линии перемещения подвижной губки с хвостовиком может ограничивать доступ к ряду изделий, например к трубам, размещенным близко к стене, что сужает область применения данного ключа.

Существует трубный ключ, содержащий корпус с по меньшей мере одной направляющей, на которой размещена подвижная губка с возможностью перемещения вдоль направляющей для установки размера зева, а также базовую часть, шарнирно связанную с корпусом и включающую основную рукоятку и неподвижную губку, при этом в корпусе установлена червячная шестерня, зацепляющаяся с зубчатой рейкой, сформированной на задней поверхности подвижной губки, для смещения подвижной губки вдоль направляющей при вращении червячной шестерни (Патент JP 2003181771, МПК В25В 13/14, 07.02.2003).

Данный ключ имеет уменьшенную ширину благодаря червячной передаче, что позволяет работать двумя ключами на ограниченном по длине участке изделия. Расположение рукоятки под углом к линии перемещения подвижной губки позволяет использовать их в ограниченных пространствах и с трубами, размещенными близко к стене.

Недостатком указанной конструкции является пониженное удобство пользования и увеличенное время изменения размера зева вследствие необходимости вращения для этого червячной шестерни сравнительно малого диаметра.

Данная конструкция выбрана в качестве прототипа как наиболее близкая к заявленному устройству по технической сущности и достигаемому результату.

Задачей изобретения является повышение производительности и удобства пользования ключом благодаря способности быстрого изменения размера зева ключа, а также создание возможности в ряде модификаций ключа со вспомогательной рукояткой изменять размер зева во всем рабочем диапазоне от минимума до максимума одной рукой пользователя, что дополнительно повышает удобство пользования ключом.

Поставленная задача достигается тем, что трубный ключ, также как в прототипе, содержит корпус с по меньшей мере одной направляющей, на которой размещена подвижная губка с возможностью перемещения вдоль направляющей для установки размера зева, а также базовую часть, шарнирно связанную с корпусом и включающую основную рукоятку и неподвижную губку.

Согласно изобретению подвижная губка выполнена с возможностью самоторможения при ее перемещении по направляющей в направлении увеличения размера зева при приложении усилия к подвижной губке в области зева посредством входящего в ее состав по крайней мере одного стопорного элемента, размещенного на направляющей, при этом концевая часть стопорного элемента выступает от осевой линии направляющей в сторону зева на величину S, превышающую расстояние L от осевой линии направляющей до границы зева в основании корпуса, а стопорный элемент удовлетворяет условию самоторможения при приложении к нему усилия в направлении увеличения размера зева на расстоянии от L до S от осевой линии направляющей:

b≤2⋅b⋅μ/к3, мм

где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении при приложении усилия к стопорному элементу в направлении увеличения размера зева, мм;

L - расстояние между осевой линией направляющей и границей зева в основании корпуса, мм;

μ - коэффициент сухого трения покоя стопорного элемента о направляющую;

к3 - конструктивный коэффициент запаса, значение которого больше единицы.

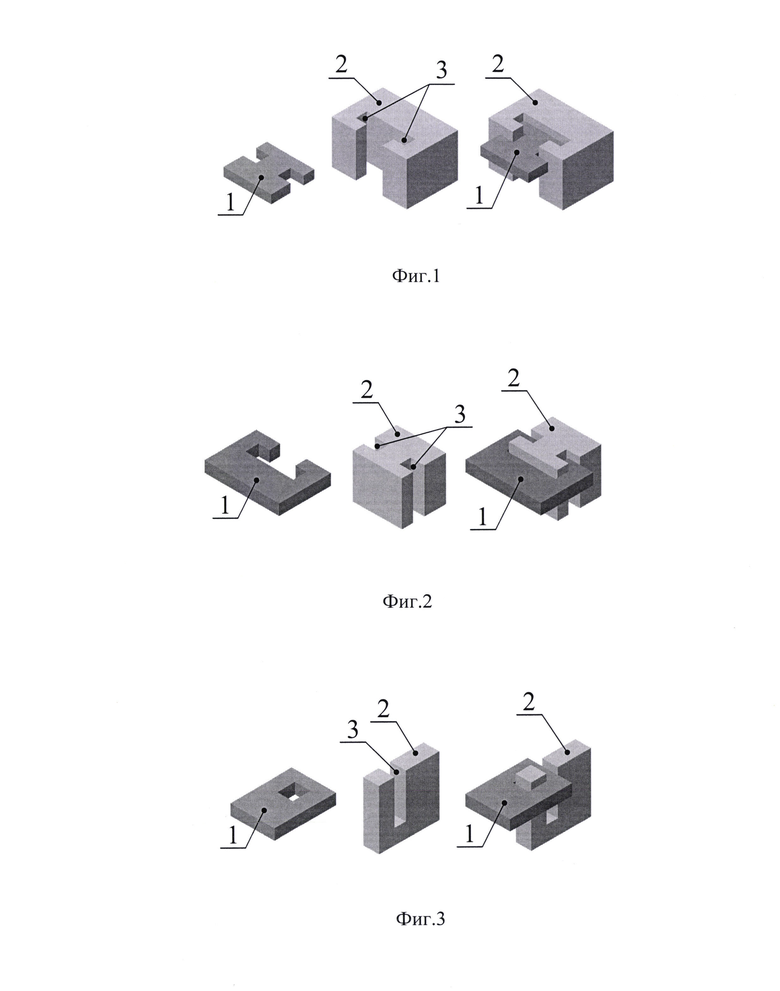

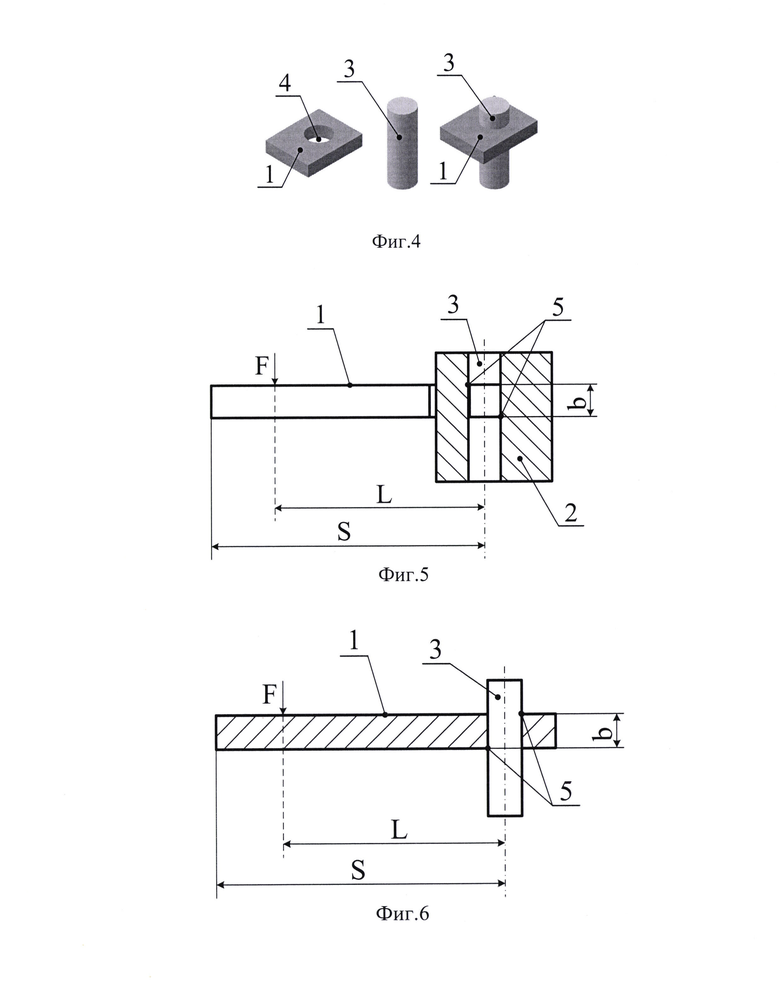

Сущность предлагаемого изобретения состоит в использовании в трубном ключе явления самоторможения стопорного элемента в виде ползуна, размещенного на направляющей, которое возникает при приложении усилия к стопорному элементу на определенном расстоянии от осевой линии направляющей. При этом формы и размеры стопорного элемента и направляющей могут быть самыми различными. Например, стопорный элемент 1 может иметь концевую часть в форме «ласточкина хвоста», а в основной части 2 могут быть выполнены направляющие 3 в виде внутренних пазов, в которые помещается «ласточкин хвост» стопорного элемента 1 с возможностью перемещения вдоль направляющих 3 (фиг. 1). Стопорный элемент 1 может иметь когтеобразные выступы, обращенные друг к другу, а основная часть 2 иметь направляющие 3 в виде внешних пазов, в которых также помещаются когтеобразные выступы стопорного элемента 1 с возможностью смещения вдоль направляющих 3 (фиг. 2). Стопорный элемент 1 может иметь перемычку, помещаемую в направляющую 3 в виде сквозного паза в основной части 2 (фиг.3). Стопорный элемент 1 может иметь опорное отверстие 4, в которое входит направляющая 3 в форме цилиндра (фиг. 4).

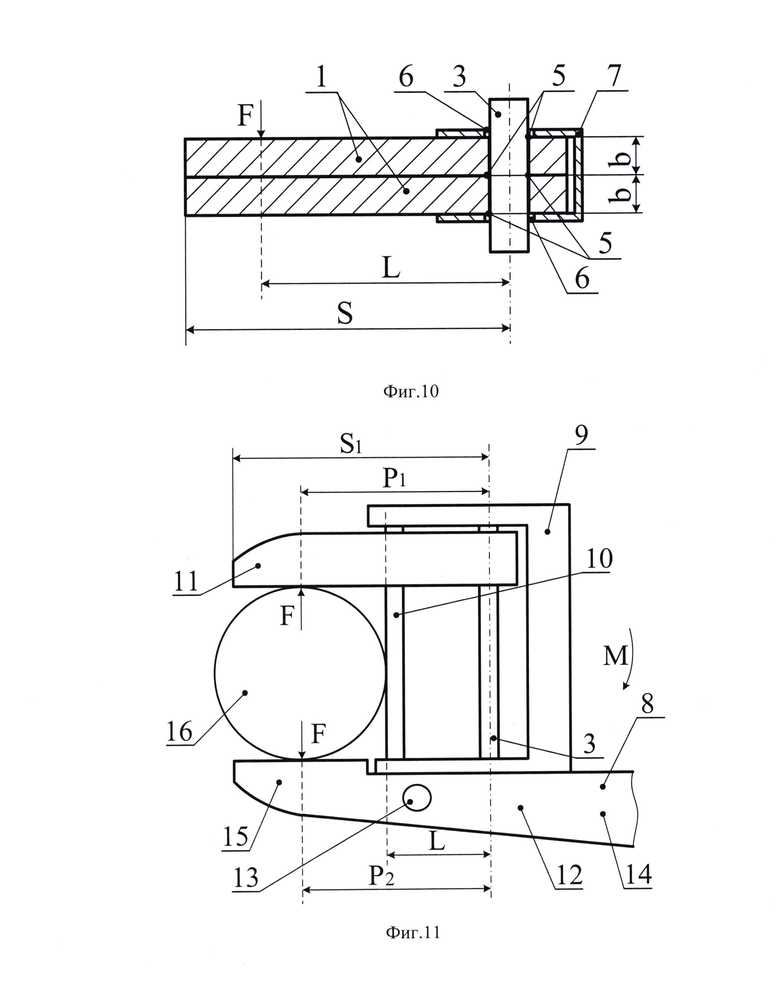

Возможны и другие варианты выполнения скользящей пары стопорный элемент 1 - направляющая 3, обеспечивающие перемещение стопорного элемента 1 вдоль направляющей 3 и его самоторможение на ней при определенных условиях. Во всех случаях осуществляется механическое взаимодействие стопорного элемента 1 с направляющей 3 при приложении усилия к стопорному элементу 1, которое для вариантов, изображенных на фиг. 1-3, можно проиллюстрировать типовой схемой (применительно к фиг. 1), представленной на фиг. 5. Здесь элемент «ласточкин хвост» стопорного элемента 1, размещенный в направляющей 3, взаимодействует с ее внутренней поверхностью в крайних точках контакта 5 под действием силы F, приложенной к стопорному элементу 1 на расстоянии L от осевой линии направляющей 3. При этом расстояние между крайними точками контакта 5 стопорного элемента 1 с направляющей 3 в ее продольном направлении будет равно величине b. Возникновение эффекта самоторможения стопорного элемента 1 на направляющей 3 при фиксированной величине расстояния L будет наблюдаться при выполнении неравенства

где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении, мм; L - расстояние между осевой линией направляющей и точкой приложения внешней силы F, мм; μ - коэффициент сухого трения покоя стопорного элемента о направляющую; к3 - конструктивный коэффициент запаса, значение которого больше единицы.

Конструктивный коэффициент запаса к3 учитывает возможное снижение коэффициента сухого трения покоя стопорного элемента 1 о направляющую 3, например, при попадании влаги или других смазывающих жидкостей или веществ в зону контакта, а также возможные отклонения реальных значений коэффициента сухого трения покоя от справочных значений (например, в результате вариаций составов материалов контактирующих элементов). Кроме того, значение конструктивного коэффициента запаса нивелирует возможные отклонения зазоров в скользящей паре, наличие микронеровностей на контактирующих поверхностях и т.п.

В любом случае возникновение эффекта самоторможения стопорного элемента 1 на направляющей 3 при приложении усилия F к стопорному элементу 1 на расстояния L от осевой линии направляющей 3 будет означать выполнение неравенства (1) и свидетельствовать о правильно выбранных параметре b и конструктивном коэффициенте запаса к3. Причем самоторможение будет возникать при приложении усилия F к стопорному элементу 1 в любой точке отрезка от L до S (S - расстояние от осевой линии направляющей 3 до концевой части стопорного элемента 1). При приложении усилия F на расстоянии, меньшем величины L, эффект самоторможения не гарантируется во всех случаях эксплуатации (на расстоянии меньшем, но близком к L), а вблизи к осевой линии направляющей 3 он отсутствует и стопорный элемент 1 может перемещаться вдоль направляющей 3 под действием внешнего усилия без риска самоторможения.

Крайние точки контакта стопорного элемента 1 с направляющей 3 для скользящей пары на фиг. 4 располагаются по-иному в сравнении с вариантами конструкций на фиг. 1-3 (фиг. 6). Условие возникновения эффекта самоторможения для данной скользящей пары аналогично рассмотренному выше. Основным достоинством пары с цилиндрической направляющей является сравнительная технологическая простота ее изготовления. Поэтому далее будут рассматриваться примеры с использованием указанной пары, тогда как все функции предлагаемого трубного ключа и технические результаты могут быть достигнуты при использовании пар скольжения любой другой известной конструкции. В скользящих парах с направляющей 3 в виде стержня (детали удлиненной формы) и опорным отверстием 4 (фиг. 4) направляющие 3 могут иметь поперечные сечения квадратной, прямоугольной, треугольной, шестигранной, восьмигранной, овальной и иной формы. Форма опорных отверстий 4 может повторять форму поперечных сечений направляющих 3 или отличаться от них. Например, направляющая 3 может быть квадратного сечения, а опорное отверстие 4 выполнено круглой формы. Наоборот, направляющая 3 может быть цилиндрической, а опорное отверстие 4 выполнено квадратным и т.п.

Следует отметить, что при малых зазорах между стопорным элементом 1 и направляющей 3 величина параметра b близка к толщине стопорного элемента 1, если он выполнен в виде пластины. При толщине стопорного элемента 1, превышающей требуемый параметр Ь, в стопорном элементе 1 может быть выполнено, например, дополнительное отверстие 6 большего диаметра в сравнении с опорным отверстием 4, контактирующим с направляющей 3 (фиг. 7). В данном случае опорная поверхность стопорного элемента 1 на направляющей 3 образована отверстием 4 меньшего диаметра в сравнении с отверстием 6.

В зависимости от конструкции стопорного элемента 1 величина параметра b может различаться для разных направлений приложения внешнего усилия F. Например, параметр b2 для одного направления действия усилия F больше, чем параметр Ы для другого направления действия усилия F у одного и того же стопорного элемента на фиг. 8,9. Соответственно, при прямом направлении действия силы F стопорный элемент 1 может самотормозиться на направляющей 3 (фиг. 8), а при обратном направлении действия силы F на том же расстоянии L от осевой линии направляющей 3- нет (фиг. 9).

В случае необходимости увеличения силы F, прикладываемой к стопорному элементу 1 на расстоянии L от осевой линии направляющей 3, могут использоваться несколько стопорных элементов 1, собранных в пакет, например, с использованием обоймы 7 (фиг. 10). При этом при наклоне и деформации первого стопорного элемента 1 (к которому непосредственно прикладывается усилие F) происходит передача части усилия F на концевую часть нижележащего стопорного элемента 1. В результате механические напряжения в самих стопорных элементах 1 и в зоне их контакта с направляющей 3 остаются на допустимом уровне при повышенном усилии F.

Описанные свойства стопорных элементов 1 с эффектом самоторможения на направляющей 3 позволяют использовать их в составе подвижной губки трубного ключа с тем, чтобы рабочие усилия со стороны изделия в области зева ключа (глубина приложения рабочего усилия в области зева ограничена расстоянием L от осевой линии направляющей 3) вызывали самоторможение стопорного элемента 1 и, соответственно, подвижной губки как звена кинематической пары, что автоматически сохраняет размер зева ключа заданной величины и обеспечивает передачу вращающего момента с ключа на изделие. Установка требуемого размера зева ключа в этом случае может осуществляться благодаря передаче регулирующего усилия на подвижную губку и, соответственно, на входящий в ее состав стопорный элемент 1 на расстоянии, меньшем параметра L, в результате чего подвижная губка может без самоторможения смещаться вдоль направляющей на требуемое расстояние.

Таким образом, выполнение в известной конструкции трубного ключа-прототипа подвижной губки с возможностью самоторможения на направляющей под действием приложенных рабочих усилий в области зева ключа посредством введения в ее состав по крайней мере одного стопорного элемента, размещенного на по меньшей мере одной направляющей и выполненного с продольной длиной S от осевой линии направляющей до его концевой части в направлении зева ключа, большей величины в сравнении с расстоянием L от осевой линии направляющей до силовой границы зева ключа (на ней располагается ближняя точка приложения рабочего усилия к подвижной губке относительно осевой линии направляющей), а также удовлетворяющего условию самоторможения (1) под действием рабочего усилия, приложенного к нему на расстоянии от L до S от осевой линии направляющей, позволяет улучшить эксплуатационные свойства трубного ключа.

В предлагаемой конструкции трубного ключа может осуществляться плавное и быстрое перемещение подвижной губки вдоль направляющей до положения, соответствующего требуемому размеру зева ключа, что повышает производительность и удобство пользования ключом. Причем при введении дополнительно в состав модификаций ключа вспомогательной рукоятки для приложения усилия сжатия кисти к подвижной губке может обеспечиваться изменение размера зева во всем рабочем диапазоне от минимума до максимума одной рукой пользователя, что дополнительно повышает удобство пользования предлагаемым трубным ключом.

На фиг. 1 показано возможное размещение стопорного элемента с концевой частью в форме «ласточкин хвост» на направляющих в виде внутренних пазов.

На фиг. 2 изображены стопорный элемент с когтеобразными выступами, обращенными друг к другу, и направляющие в виде внешних пазов.

На фиг. 3 представлен стопорный элемент с перемычкой, помещенной в направляющей в виде сквозного паза.

На фиг. 4 приведен стопорный элемент с опорным отверстием, в котором размещена цилиндрическая направляющая.

На фиг. 5 показано типовое расположение крайних точек контакта стопорного элемента с направляющей в виде паза на примере конструкции на фиг. 1.

На фиг. 6 продемонстрировано расположение крайних точек контакта стопорного элемента с направляющей для случая со стопорным элементом с опорным отверстием и с цилиндрической направляющей на фиг. 4.

На фиг. 7 изображено расположение крайних точек контакта в контактной паре по типу на фиг. 4 с толщиной стопорного элемента, превышающей требуемый параметр Ь.

На фиг. 8 представлено расположение крайних точек контакта при прямом направлении действия силы F на стопорный элемент для контактной пары с разными параметрами b для прямого и обратного направления действия силы F.

На фиг. 9 приведено расположение крайних точек контакта при обратном направлении действия силы F на стопорный элемент для контактной пары с разными параметрами b для прямого и обратного направления действия силы F.

На фиг. 10 показан вариант удержания нескольких стопорных элементов в одном пакете с использованием П-образной обоймы.

На фиг. 11 продемонстрировано схематическое изображение расположения изделия круглой формы в зеве предлагаемого трубного ключа с двумя направляющими в виде стержней, установленных на корпусе ключа.

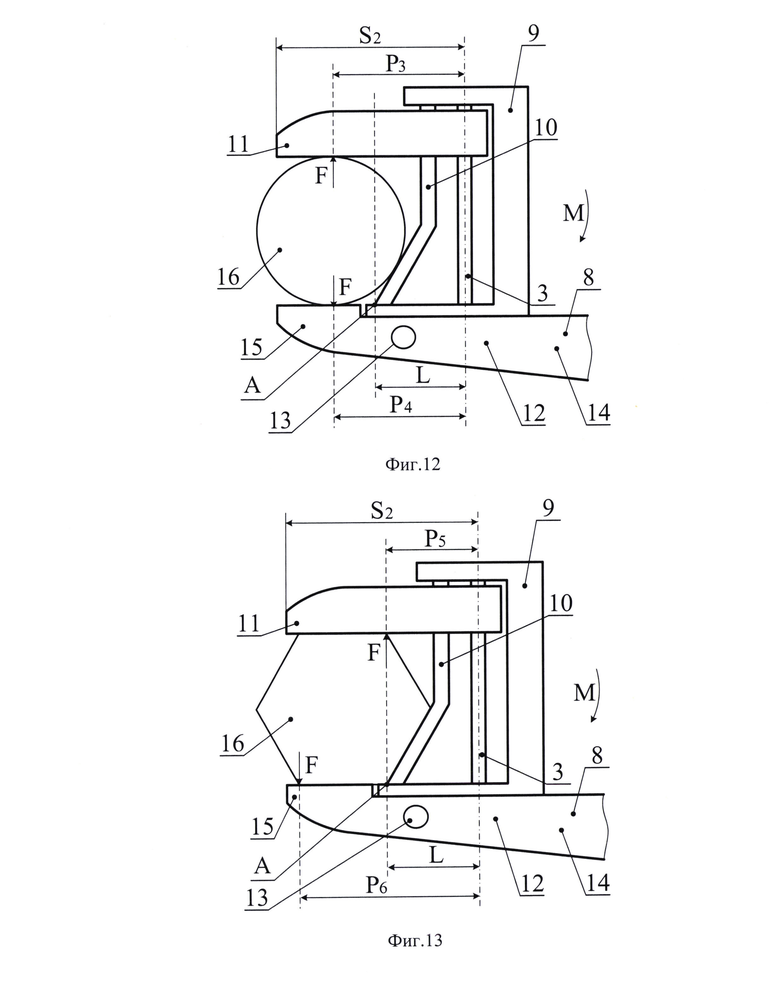

На фиг. 12 представлено схематическое изображение расположения изделия круглой формы в зеве предлагаемого трубного ключа с двумя направляющими на корпусе ключа, из которых вспомогательная направляющая выполнена вогнутой формы в области зева.

На фиг. 13 приведено схематическое изображение расположения изделия шестигранной формы в зеве предлагаемого трубного ключа на фиг. 12.

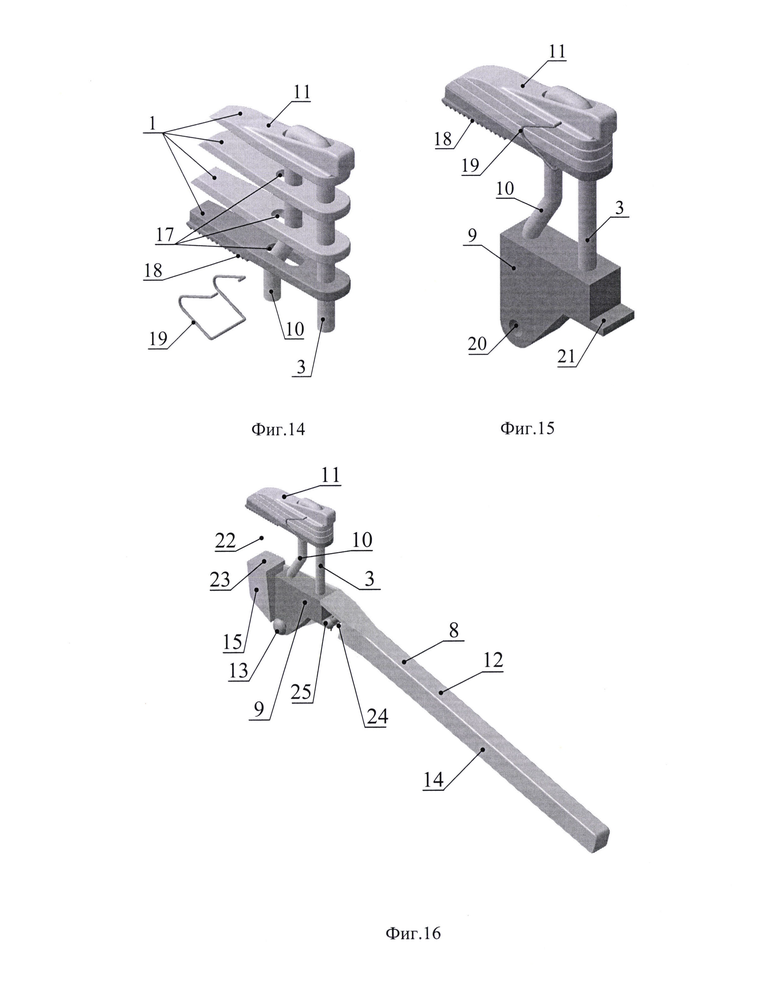

На фиг. 14 продемонстрированы составляющие для сборки подвижной губки из нескольких стопорных элементов в пакет с использованием пружины из проволоки на двух направляющих по схеме на фиг. 12, 13, которые выполнены как единое целое.

На фиг. 15 изображен вариант корпуса трубного ключа с двумя направляющими по схеме на фиг. 12, 13, которые выполнены как единое целое, а также с подвижной губкой из нескольких стопорных элементов на фиг. 14, собранных в пакет с помощью пружины из проволоки.

На фиг. 16 представлен вариант трубного ключа с корпусом на фиг. 15, подпружиненным в направлении уменьшения размера зева, в состоянии максимального раскрытия зева и поворота корпуса в направлении увеличения размера зева.

На фиг. 17 приведен трубный ключ в состоянии на фиг. 16 с размещенным в области зева изделием круглой формы.

На фиг. 18 показан трубный ключ на фиг. 17 в состоянии полного захвата изделия круглой формы благодаря повороту основной рукоятки относительно корпуса ключа.

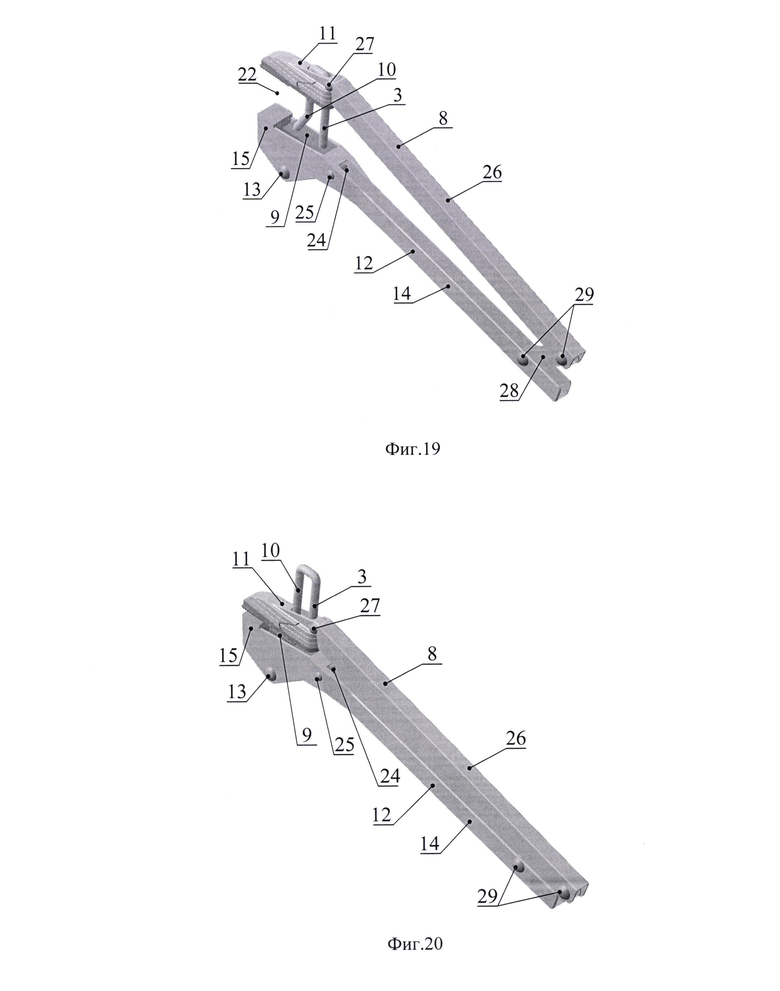

На фиг. 19 изображена модификация трубного ключа с прямыми губками в открытом положении зева, снабженная вспомогательной рукояткой с промежуточным звеном в ее концевой части.

На фиг. 20 представлен ключ на фиг. 19 в закрытом положении зева.

На фиг. 21 представлен ключ на фиг. 19 в разрезе и без вспомогательной рукоятки.

На фиг. 22 приведен вариант выполнения корпуса ключа с одной направляющей.

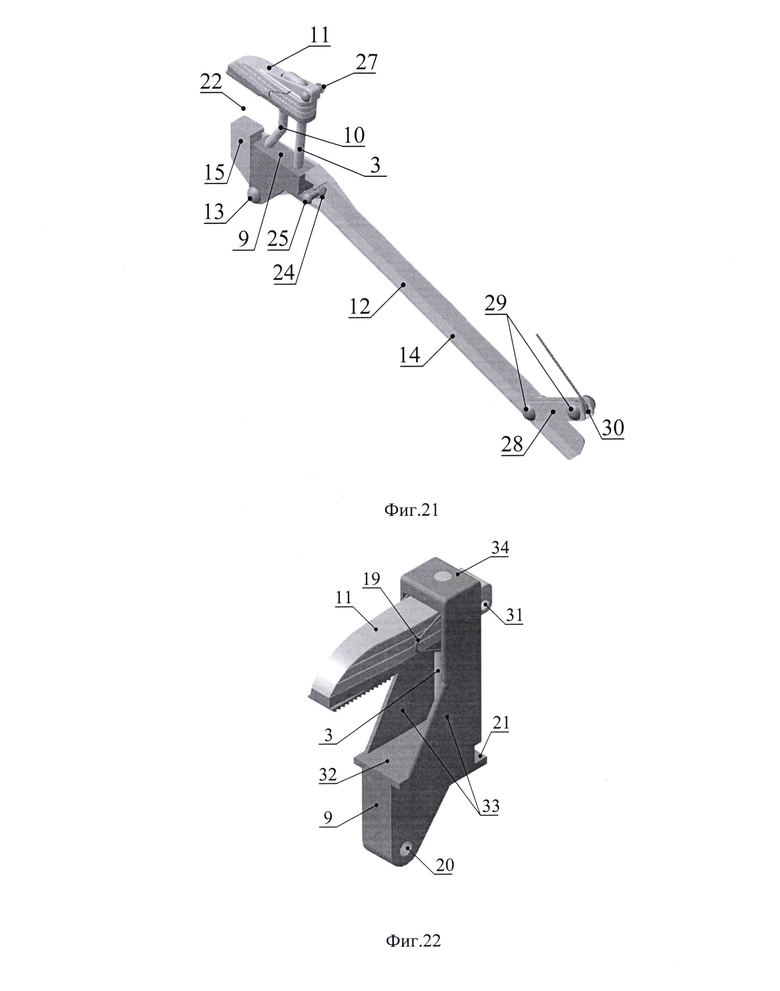

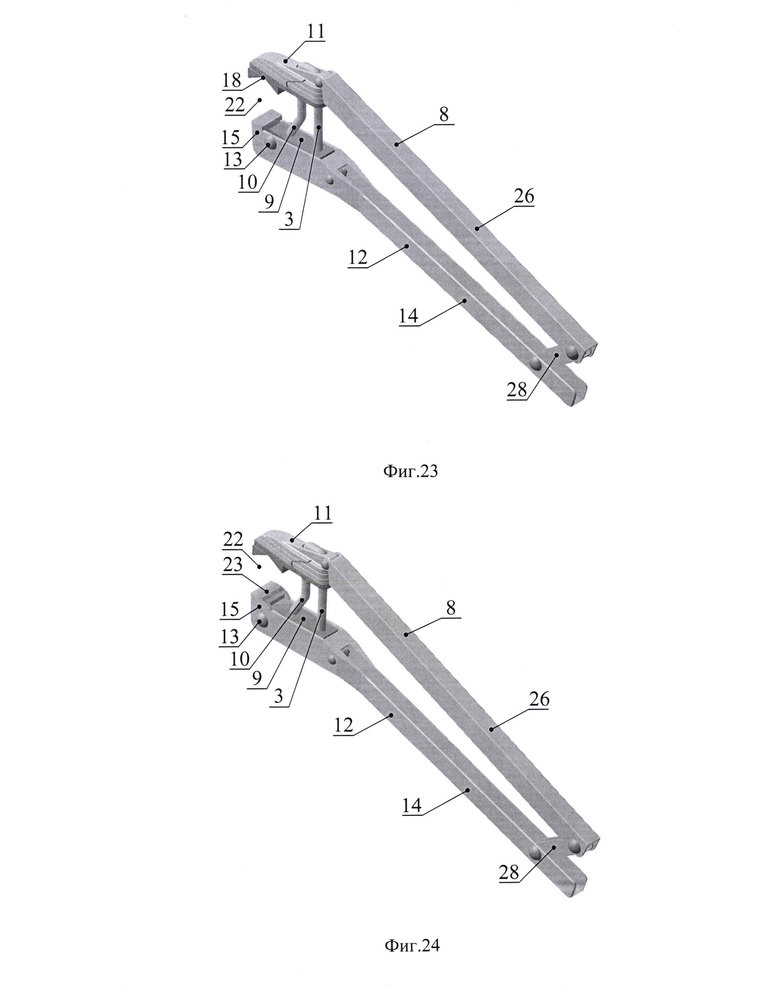

На фиг. 23 показана модификация трубного ключа с вогнутой зубцовой зоной подвижной губки, со вспомогательной рукояткой и с промежуточным звеном в ее концевой части в открытом положении зева.

На фиг. 24 изображен ключ на фиг. 23 с выпуклой зубцовой зоной неподвижной губки.

На фиг. 25 представлен ключ на фиг. 24 на стадии обжатия изделия.

На фиг. 26 приведен ключ на фиг. 24 на стадии захвата изделия.

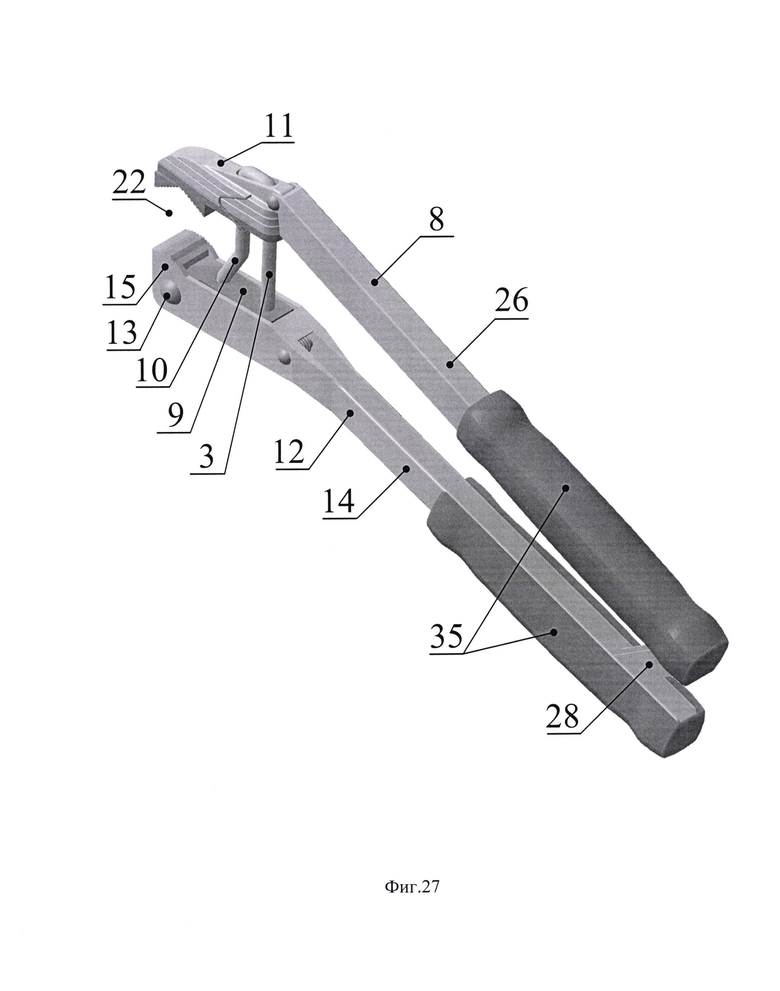

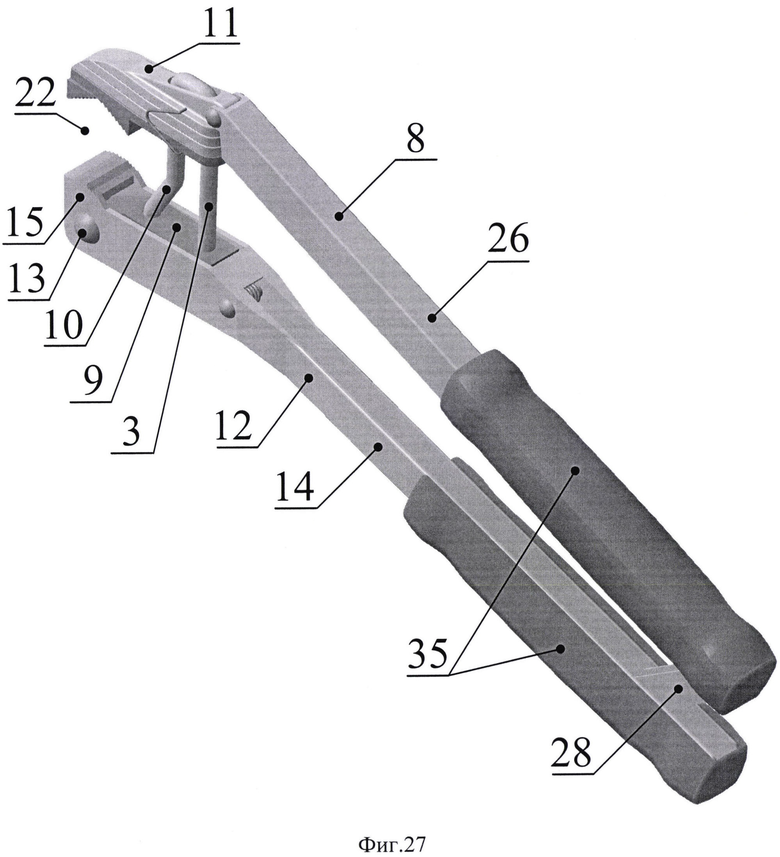

На фиг. 27 показан ключ на фиг. 24 с накладками на основной и вспомогательной рукоятках.

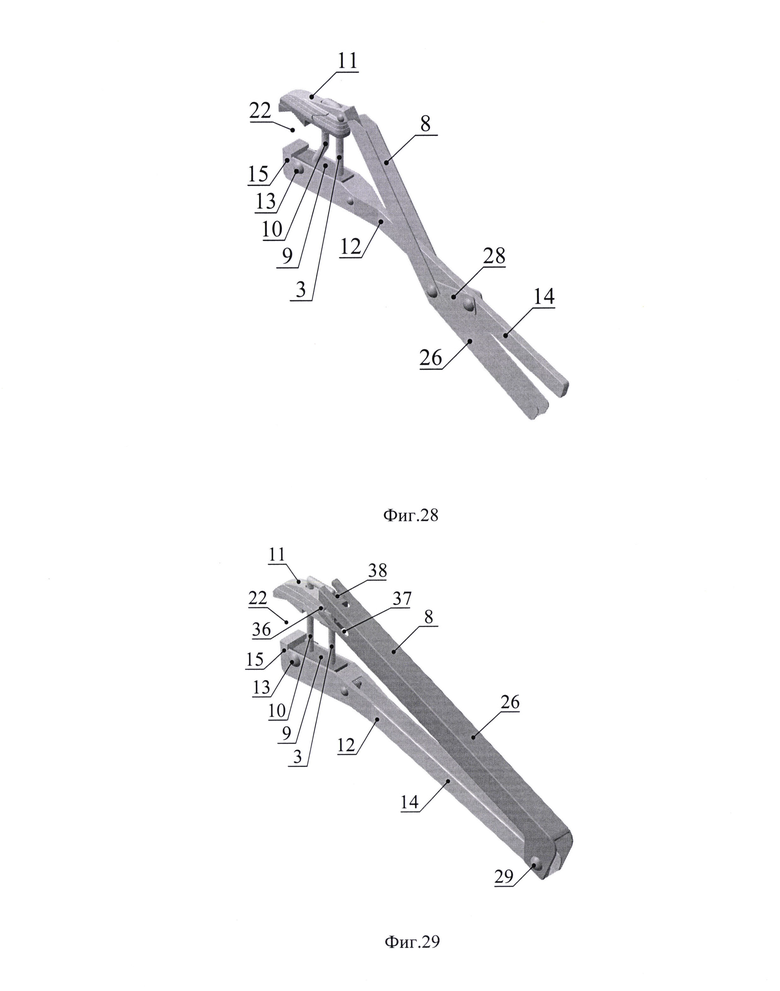

На фиг. 28 изображена модификация ключа на фиг. 23 с расположением промежуточного звена в средней части рукояток.

На фиг. 29 продемонстрирована модификация ключа со вспомогательной рукояткой по типу «степлера».

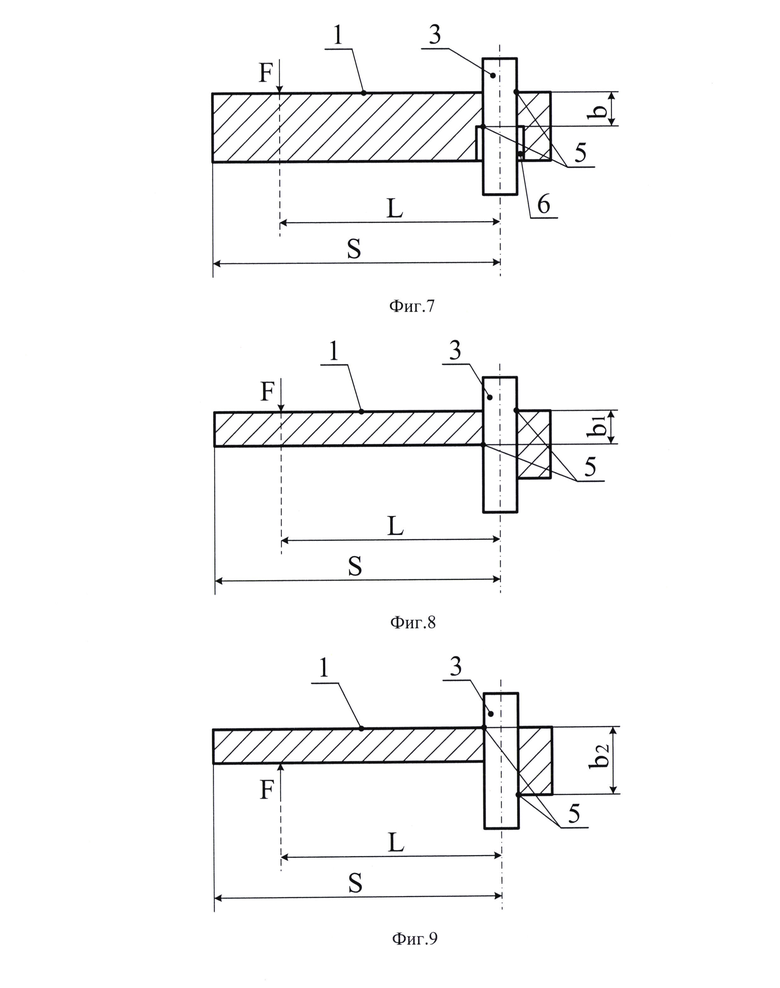

Сущность предлагаемой конструкции трубного ключа и достигаемые с ее помощью результаты можно дополнительно пояснить на различных примерах ее реализации. Так на фиг. 11 показано упрощенное изображение трубного ключа 8 с корпусом 9, на котором установлены направляющая 3 и вспомогательная направляющая 10, представляющие собой металлические стержни. На направляющих 3,10 размещена подвижная губка 11 с возможностью перемещения в их продольном направлении. При этом подвижная губка 11 имеет паз (не показан) под вспомогательную направляющую 10, который ограничивает вращение подвижной губки 11 вокруг направляющей 3, но не препятствует ее вращению в продольной вертикальной плоскости ключа 8. Подвижная губка 11 включает по меньшей мере один стопорный элемент с параметром Ь, соответствующим условию возникновения самоторможения (1) на направляющей 3 при приложении усилия F на расстоянии равном или превышающем величину L от ее осевой линии до внешней границы вспомогательной направляющей 10, обращенной в область зева ключа 8. Здесь предполагается, что силовая область зева ключа 8 ограничена именно вспомогательной направляющей 10. В общем случае силовая область зева ключа 8 может быть ограничена условной линией, например, зубцовой зоной губок 8,11. В этих случаях под параметром L понимается расстояние между осевой линией направляющей 3 и условной силовой границей зева, т.е. до ближайшей возможной точки контакта изделия 16 (той или иной формы) с подвижной губкой 11. В ключе 8 корпус 9 шарнирно связан с базовой частью 12 посредством оси 13. Базовая часть 12, в свою очередь, состоит из основной рукоятки 14 и неподвижной губки 15. Трубный ключ 8 изображен в положении полного захвата изделия 16 круглой формы с максимальным для данного ключа диаметром. При приложении вращающего момента Μ к основной рукоятке 14 на подвижной губке 11 и неподвижной губке 15 возникают силы реакции F, которые приложены на расстояниях P1 и Р2 от осевой линии направляющей 3, соответственно. Поскольку плечо приложения силы F к подвижной губке 11 в данном случае превышает величину параметра L, то подвижная губка 11 зафиксирована на направляющей 3 благодаря эффекту самоторможения на направляющей 3, что, в свою очередь, обеспечивает возможность захвата изделия 16 губками 11, 15. Выступание концевых частей губок 11,15 на величину Si относительно осевой линии направляющей 3 в сторону зева здесь превышает величины параметров P1 и Р2, что позволяет захватывать не только изделия круглой формы, но и многогранные изделия, например шестигранные гайки. Вспомогательная направляющая 10 в данной конструкции ключа 8 выполняет функции ограничения глубины зева и ориентации подвижной губки 11 относительно направляющей 3, а также усиливает несущую структуру системы направляющих 3, 10.

В целях снижения величины плеча приложения силы реакции F к подвижной губке 11 для уменьшения сил реакции в опорах стопорных элементов 1 на направляющей 3 целесообразно выполнение вспомогательной направляющей 10 вогнутой формы, например, как это проиллюстрировано на фиг. 12. В этом случае величины плеч Р3 и Р4 снижаются в сравнении с аналогичными параметрами P1 и Р2 на фиг. 11, соответственно уменьшается выступание концевых частей губок 11,15 (S2<S1). При этом даже при захвате изделия 16 шестигранной формы (фиг. 13) плечо Р5 приложения силы реакции F к подвижной губке 11 не меньше величины параметра L, что обеспечивает самоторможение подвижной губки 11 на направляющей 3. Параметр L в этом случае определяется расстоянием между осевой линией направляющей 3 и границей зева в основании корпуса 9 (точка А на пересечении основания корпуса 9 и внешней границы вспомогательной направляющей 10, обращенной в область зева). При ориентации на величину плеч Р3 и Р4 (фиг. 12) при выборе параметра L может не обеспечиваться самоторможение губки 11 на направляющей 3 при работе с многогранными изделиями, когда точка приложения силы F к подвижной губке 11 приближается на расстояние Р5, равное расстоянию точки А (ограничивает смещение изделия в глубину зева) от осевой лини направляющей 3. Это может сузить область применения предлагаемого ключа только изделиями круглой формы. Поэтому целесообразно при выборе параметра L ориентироваться на расстояние между осевой линией направляющей 3 и границей зева в основании корпуса 9 (точка А).

На фиг. 14 показан этап сборки подвижной губки 11 из ряда стопорных элементов 1 на направляющей 3 и вспомогательной направляющей 10, выполненных как единое целое в виде П-образной детали по типу формы направляющих на фиг. 12, 13. Направляющая 3 при этом с небольшим зазором входит в опорные отверстия 4 (не видны) в стопорных элементах 1, а вспомогательная направляющая 10 с зазором размещается в продольных пазах 17 стопорных элементов 1. На поверхности нижнего стопорного элемента 1, обращенной в область зева, выполнена зубзовая зона 18 подвижной губки 11 для увеличения коэффициента трения с изделием 16 при его захвате. Удержание стопорных элементов 1 в виде единого пакета при этом осуществляется, например, с помощью пружины 19 из проволоки. Пружинящее средство 19 здесь выполнено в виде полки, переходящей с двух сторон в V-образные элементы с загнутыми концевыми частями. В общем случае выполнение подвижной губки 11 с несколькими стопорными элементами 1 является предпочтительным вариантом, поскольку это снижает контактные давления в скользящей паре подвижная губка-направляющая.

Блок «подвижная губка 11-направляющие 3, 10» устанавливается в корпусе 9, имеющем отверстие 20 под ось 13 и опорный выступ 21 для взаимодействия с пружинящим элементом ключа 8 для отклонения корпуса 9 (фиг. 15). Подвижная губка 11 здесь представляет собой пакет стопорных элементов 1, зажатых между полкой и загнутыми концевыми частями пружинящего средства 19.

Корпус 9 в сборе с направляющими 3,10 и подвижной губкой 11, в свою очередь, соединяется с помощью оси 13 с базовой частью 12, включающей основную рукоятку 14 и неподвижную губку 15 (фиг. 16). При этом неподвижная губка 15 совместно с подвижной губкой 11 образуют зев 22 ключа 8. Неподвижная губка 15 также имеет зубцовую зону 23 в области зева 22. Трубный ключ 8 на фиг. 16 содержит пружину кручения 24, размещенную на оси 25 в базовой части 12, которая взаимодействует с опорным выступом 21 корпуса 9 для его поворота вокруг оси 13 в направлении уменьшения размера зева 22 (его закрытия).

Вариант конструкции трубного ключа 8 на фиг. 16 работает следующим образом. Пользователь берет ключ 8 рукой за основную рукоятку 14 и второй рукой перемещает подвижную губку 11 вдоль направляющих 3,10 в верхнее положение, соответствующее максимальному размеру зева 22. Для этого усилие прикладывается к задней части подвижной губки 11, где расстояние от осевой линии направляющей 3 не достигает величины L, что обеспечивает перемещение подвижной губки 11 без самоторможения на направляющих 3,10. Одновременно корпус 9 с подвижной губкой 11 отклоняется на оси 13 в положение максимального открытия зева 22. При этом пружина 24 сжимается. В этом положении угол между зубцовыми зонами 18, 23 может составлять около 5-6 градусов, что, как правило, обеспечивает надежный самозахват изделия 16 ключом 8 на последующих этапах работы с ним. После этого ключ 8 подводится к изделию 16 и оно размещается в зеве 22. Подвижная губка 11 смещается пользователем вдоль направляющих 3,10 до соприкосновения с изделием 16 губок 11, 15 при сохранении наклона корпуса 9 в направлении открытия зева 22, как это показано на фиг. 17. В результате, даже после отпускания пользователем губок 11, 15 корпус 9 будет находиться в отклоненным положении, а зубцовые зоны 18, 23 будут опираться на изделие 16 под действием пружины 24. Смещения подвижной губки 11 вдоль направляющих 3, 0 при этом не происходит, поскольку усилие со стороны изделия 16 приложено к подвижной губке 11 в области зева 22 на расстоянии, превышающем величину L, что вызывает самоторможение стопорных элементов 1 и, соответственно, подвижной губки 11 на направляющей 3.

При повороте основной рукоятки 14 в направлении сужения зева 22 будет происходить процесс самозахвата изделия 16 губками 11, 15 благодаря начальному нажатию пружины 24 и небольшому углу между зубцовыми зонами 18,2 3 с возможным внедрением зубцов в тело изделия 16, который имеет место и в ключе-прототипе. При этом может осуществляться поворот основной рукоятки 14 относительно корпуса 9 вплоть до состояния полного захвата изделия 16, когда зубцовые зоны 18, 23 становятся параллельны друг другу и выталкивающая сила на изделии 16 полностью отсутствует (фиг. 18). В процессе самозахвата изделия 16 губками 11, 15 оно может прокатываться в глубину зева 22 по зубцовой зоне 18 подвижной губки 11.

Увеличение момента на основной рукоятке 14 на определенном этапе (когда он превысит удерживающий момент на изделии 16) будет приводить к вращению изделия 16 совместно с ключом 8 на требуемый угол. После этого к основной рукоятке 14 прикладывается усилие в обратном направлении, в результате чего базовая часть 12 поворачивается относительно корпуса 9 в направлении ослабления захвата изделия 16 губками 11, 15 и ключ 8 может быть повернут относительно изделия 16 в исходное состояние. Циклы усиления захвата изделия, прямого поворота ключа с изделием, ослабления захвата изделия и обратного поворота ключа повторяются до окончания требуемой стадии процесса соединения или разъединения соответствующих элементов.

В сравнении с ключом-прототипом предлагаемый ключ 8 позволяет ускорить изменение размера зева 22, однако для этого требуется задействование второй руки пользователя.

Дизайн и конструктивное исполнение элементов ключа 8 на фиг. 16, 17, 18 могут быть различными и определяться технологическими возможностями, показателями прочности, надежности, удобства эксплуатации, эстетическими, маркетинговыми и иными предпочтениями производителя инструмента. Так, например, ключ 8 может иметь накладки (однокомпонентные или многокомпонентные) на основной рукоятке 14. Основные составные элементы ключа 8 (в том числе подвижная губка 11) могут иметь высоковольтную изоляцию для работы с изделиями 16 под напряжением.

Стопорные элементы 1 могут быть выполнены разной формы и иметь параметры b разной величины, удовлетворяющие условию (1) самоторможения на направляющей 3. Пружины для сборки стопорных элементов 1 в пакет могут быть различной конструкции и одновременно создавать опрокидывающий момент на подвижной губке 11 относительно направляющей 3 в направлении увеличения размера зева 22 для предварительной выборки существующих зазоров.

Ширина губок 11, 15 в области зева 22 может быть заужена для проникновения в ограниченное по ширине рабочее пространство.

Направляющие 3, 10 могут быть установлены в корпусе 9 путем запрессовывания их концевых частей, методом сварки, пайки или клепки, либо с использованием разъемных способов соединения (например, с помощью центрирующих винтов в боковой стороне корпуса 9).

Направляющая 3 и вспомогательная направляющая 10 могут быть выполнены с посадочными зонами на их концевых частях с резьбовыми выступами, на которые после установки в корпус 9 навинчиваются фиксирующие гайки.

Направляющие 3, 10 могут быть выполнены раздельными и объединены соединительным элементом со стороны подвижной губки 11 в процессе сборки ключа 8.

Форма вспомогательной направляющей 10 может отличаться от приведенной на фиг. 12, 13, например, повторять форму боковой поверхности шестигранного изделия 16 наибольшего размера или круглого изделия 16. Возможно ограничение глубины зева 22 по требуемой форме другими элементами, например, пластинчатыми выступами с боковых сторон неподвижной губки 15.

В конструкции ключа 8 может использоваться лишь одна направляющая 3 (например, квадратного сечения) или параллельно установленные направляющие 3 круглого сечения, препятствующие вращению подвижной губки 11 вокруг осевых линий направляющих 3 и т.п.

В общем случае в конструкции ключа 8 могут использоваться любые из рассмотренных выше типов направляющих в виде пазов, которые могут быть выполнены в корпусе 9.

Базовая часть 12 может представлять собой монолитное изделие, либо собрана в единый блок из раздельных составных частей. Например, неподвижная губка 15 может иметь разъемное соединение с основной рукояткой 14.

В целях упрощения работы с предлагаемым ключом 8 и повышения удобства пользования им конструкция на фиг. 17, 18 может быть дополнительно снабжена вспомогательной рукояткой 26, которая одним своим концом шарнирно соединяется осью 27 (например, в виде заклепки) с проушиной верхнего стопорного элемента 1 подвижной губки 11 (фиг. 19). Вторая концевая часть вспомогательной рукоятки 26 шарнирно соединяется с промежуточным звеном 28, которое посредством осей 29 взаимодействует как со вспомогательной рукояткой 26 так и с основной рукояткой 14.

При сжатии рукояток 14, 26 кистью руки пользователя подвижная губка 11 смещается в свое нижнее положение на направляющих 3, 10, соответствующее минимальному размеру зева 22 (фиг. 20). При этом промежуточное звено 28 поворачивается в направлении уменьшения своего углового положения относительно вспомогательной рукоятки 26.

Сохранение требуемого углового положения между зубцовыми зонами 18, 23 губок 11, 15 (например, 5-6 градусов) в открытом положении ключа 8 может достигаться с помощью пружины кручения 24, размещенной на оси 25 и воздействующей на опорный выступ 21 корпуса 9 в направлении открытия зева 22 (фиг. 21). В рабочих состояниях ключа 8 данный угол будет обеспечиваться благодаря приложению сжимающего усилия к рукояткам 14, 26.

Для автоматического разведения рукояток 14, 26 при снятии сжимающего усилия кистью пользователя может быть, например, использована пружина кручения 30, размещаемая на оси 29, как это показано на фиг. 21.

Ключ 8 на фиг. 19, 20 работает следующим образом. Пользователь берет ключ 8 в руку в разведенном состоянии (фиг. 19) и перемещает его относительно изделия 16, требующего закручивания или раскручивания, таким образом, чтобы то оказалось в области зева 22. После этого создается сжимающее усилие кистью руки на основную рукоятку 14 и вспомогательную рукоятку 26. При этом усилие со стороны вспомогательной рукоятки 26 прикладывается к подвижной губке 11 на расстоянии от осевой линии направляющей 3, исключающем самоторможение стопорных элементов 1 на направляющей 3 (в данной конструкции- на расстоянии, меньшем величины параметра L). В результате подвижная губка 11 смещается вдоль направляющих 3,10 и размер зева 22 ключа 8 уменьшается до момента соприкосновения зубцовых зон 18, 23 губок 11, 15 с изделием 16. Дальнейшее сжатие рукояток 14, 26 приводит к возникновению эффекта самоторможения стопорных элементов 1 на направляющей 3, поскольку сила реакции со стороны изделия 16 приложена к ним на расстоянии, равном или превышающим величину параметра L. Усилие сжатия рукояток 14, 26 должно превышать усилия, создаваемые на них пружиной кручения 30 и силой трения скольжения подвижной губки 11 о направляющую 3. В свою очередь, усилие пружины кручения 30 должно быть достаточным для обратного перемещения подвижной губки 11 по направляющей 3 в отсутствие сжимающего усилия кисти. По сути регулирование размера зева 22 ключа 8 здесь осуществляется изменением усилия сжатия на рукоятках 14, 26.

Вслед за обжатием изделия 16 губками 11, 15 пользователь создает вращающее усилие ладонью на ключ 8 (прикладывается к вспомогательной рукоятке 26), достаточное для самозахвата и последующего вращения изделия 16. Поскольку сила реакции F со стороны изделия 16 на подвижную губку 11 не приводит к ее смещению вдоль направляющей 3 в силу возникаюшего эффекта самоторможения, то вращение базовой части 12 относительно корпуса 9 приводит к перемещению неподвижной губки 15 относительно подвижной губки 11 и к реализации самозахвата изделия 16 зубцовыми зонами 18,23. Усиления сжатия рукояток 14, 26 в процессе вращения ключа 8 не требуется, поскольку силы трения между изделием 16 и зубцовыми зонами 18, 23 автоматически возрастают до требуемых величин в процессе самозахвата изделия 16. При достижении момента на ключе 8, превышающего удерживающий момент на изделии 16, происходит совместное вращение ключа 8 и изделия 16 на требуемый угол.

После завершения цикла рабочего вращения изделия 16 на выбранный пользователем угол (прекращается давление ладонью пользователя на ключ 8) усилие сжатия снимается с рукояток 14, 26 и они расходятся друг относительно друга под действием пружины кручения 30. При этом захват изделия 16 губками 11, 15 ослабляется и ключ 8 может свободно вращаться в обратном направлении и возвращается пользователем в исходное состояние относительно изделия 16. После этого циклы сведения губок 11, 15, самозахвата изделия губками 11, 15, рабочего вращения ключа 8 совместно с изделием 16, разведения губок 11, 15 и обратного вращения ключа 8 повторяются до момента окончательного закручивания или раскручивания изделия.

Работа с ключом 8 в отсутствие пружины 24 аналогична рассмотренной выше. Однако это приводит к некоторому сужению зева 22 в открытом состоянии ключа 8. Работоспособность ключа 8 сохраняется и в отсутствие пружины 30, но становится менее удобным процесс разведения рукояток 14, 26.

В целом развитие конструкции ключа 8 на фиг. 17, 18 в направлении упрощения работы с ним путем введения в состав ключа 8 вспомогательной рукоятки 26 позволяет выполнять все необходимые операции с ключом 8 одной рукой пользователя.

В качестве вспомогательных направляющих в ключе 8 на фиг. 19, 20 могут быть, например, использованы вспомогательные боковые пластины 33, выполненные на основании 32 корпуса 9, как это продемонстрировано на фиг. 22. Здесь направляющая 3 в виде винта ввернута с натяжением в перемычку 34. На направляющей 3 размещена подвижная губка 11 с нижним расположением двух проушин на верхнем стопорном элементе 1, в которых выполнены отверстия 31 под ось 27.

В целях уменьшения расстояния между осью 13 и зубцовой зоной 23 неподвижной губки 15 и соответствующего снижения габаритов ключа 8 зубцовая зона 18 подвижной губки 11 может быть выполнена вогнутой, чтобы изделие 16 в процессе его захвата не прокатывалось в глубину зева 22, как это, например, реализовано в трубном ключе на фиг. 23. Форма вогнутости может быть различной, ограничивающей смещение изделия 16 в глубину зева 22, например, с нулевым наклоном относительно стопорных элементов на начальном участке зубцовой зоны 18 на фиг. 23.

Зубцовая зона 23 неподвижной губки 15 может быть выполнена в форме спирали с возрастающим радиусом в направлении, противоположном ее вращению при захвате изделия 16 (фиг. 24), что позволяет дополнительно повысить эффективность захвата изделия 16 и увеличить рабочий угол поворота базовой части 12 на оси 13 в процессе захвата изделия 16 (в сравнении с углом в 5-6 градусов при прямых зубцовых зонах 18, 23).

Процесс обжатия изделия 16 ключом 8 на фиг. 24 за счет перемещения подвижной губки 11 вдоль направляющих 3, 10 усилием кисти пользователя изображен на фиг. 25, а процесс захвата изделия 16 за счет поворота базовой части 12 относительно корпуса 9 при нажатии ладонью пользователя на вспомогательную рукоятку 26 продемонстрирован на фиг. 26. Процесс захвата изделия 16 в данной модификации ключа 8 отличается тем, что изделие 16 практически не меняет своего положения относительно подвижной губки 11. Кроме того, упрощается начальное позиционирование ключа 8 относительно изделия 16.

Ключ на фиг. 24, 25, 26 (как и другие выше рассмотренные конструкции) может снабжаться накладками 35 на рукоятки 14, 26, например, как это показано на фиг. 27.

Возможно выполнение механического соединения вспомогательной рукоятки 26 и базовой части 12 с расположением промежуточного звена 28 в средней части рукояток 14, 26 (фиг. 28). При этом усилие с ладони пользователя передается непосредственно на основную рукоятку 14.

Вспомогательная рукоятка 26 может шарнирно соединяться с основной рукояткой 14 по типу «степлера» (фиг. 29). При этом верхний стопорный элемент 1 подвижной губки 11 может иметь выступы 36, которые входят в пазы 37 на вспомогательной рукоятке 26. Пазы 38 под перемычку между направляющими 3, 10 позволяют уменьшать размер зева 22 вплоть до полного его закрытия при сведении рукояток 14, 26. Пружина сжатия стопорных элементов 1 в пакет в подобной конструкции может быть выполнена, например, из листового материала в виде П-образной обоймы, расположенной с торцевой части пакета, противоположной зеву 22. Для снижения трения выступов 36 о вспомогательную рукоятку 26 могут быть выполнены конструкции по типу роликовой направляющей.

Предлагаемый ключ 8 на фиг. 29 может быть выполнен с шарнирным соединением вспомогательной рукоятки 26 с подвижной губкой 11 и с расположением скользящей пары паз-выступ или пары паз-ролик в концевых частях рукояток 14,26, однако при этом несколько возрастет максимальная длина ключа 8 при прочих равных условиях.

Представленные конструкции предлагаемого трубного ключа и его элементов не исчерпывают всего многообразия вариантов их выполнения в рамках существа предлагаемого изобретения. Для его изготовления могут быть использованы различные материалы и технологии изготовления, применены разнообразные формы элементов, использованы разные типы пружинящих элементов и варианты их размещения на подвижной губке, различные виды кинематики передачи движения с вспомогательной рукоятки на подвижную губку.

Реализация возможных модификаций предлагаемой конструкции трубного ключа позволяет быстро и удобно изменять размер зева ключа, причем при наличии вспомогательной рукоятки процессы изменения размера зева ключа, обжатия и захвата изделия могут осуществляться одной рукой пользователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗВОДНОЙ КЛЮЧ | 2021 |

|

RU2811777C2 |

| ТРУБНЫЙ КЛЮЧ | 2021 |

|

RU2767950C1 |

| РАЗВОДНОЙ КЛЮЧ | 2022 |

|

RU2791114C1 |

| ШАРНИРНЫЙ ИНСТРУМЕНТ | 2023 |

|

RU2817730C1 |

| ШАРНИРНЫЙ ИНСТРУМЕНТ С ФИКСАЦИЕЙ ПОЛОЖЕНИЯ | 2023 |

|

RU2806619C1 |

| ОПОРА ДЛЯ РАСТЕНИЙ | 2023 |

|

RU2815447C1 |

| САДОВЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 2020 |

|

RU2735743C1 |

| РУЧНОЙ ИНСТРУМЕНТ | 2022 |

|

RU2785922C1 |

| РУЧНОЙ КУЛЬТИВАТОР | 2019 |

|

RU2735421C1 |

| Ручной инструмент для хозяйственных и садово-огородных работ | 2022 |

|

RU2810741C2 |

Изобретение относится к области машиностроения в части создания трубных ключей, в частности к регулируемым трубным ключам углового типа, применяемым в промышленности, жилищно-коммунальном хозяйстве, при ремонте техники и в других сферах для работы в труднодоступных местах и преимущественно с элементами круглой формы, а также с гайками и деталями иной формы в поперечном сечении. Трубный ключ содержит корпус с по меньшей мере одной направляющей, на которой размещена подвижная губка с возможностью перемещения вдоль направляющей для установки размера зева, а также базовую часть, шарнирно связанную с корпусом и включающую основную рукоятку и неподвижную губку. При этом подвижная губка выполнена с возможностью самоторможения при ее перемещении по направляющей в направлении увеличения размера зева при приложении усилия к подвижной губке в области зева посредством входящего в ее состав по крайней мере одного стопорного элемента, размещенного на направляющей, при этом концевая часть стопорного элемента выступает от осевой линии направляющей в сторону зева на величину S, превышающую расстояние L от осевой линии направляющей до границы зева в основании корпуса, а стопорный элемент удовлетворяет условию самоторможения при приложении к нему усилия в направлении увеличения размера зева на расстоянии от L до S от осевой линии направляющей: b≤2⋅L⋅μ/к3, мм, где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении при приложении усилия к стопорному элементу в направлении увеличения размера зева, мм; L - расстояние между осевой линией направляющей и границей зева в основании корпуса, мм; μ - коэффициент сухого трения покоя стопорного элемента о направляющую; к3 - конструктивный коэффициент запаса, значение которого больше единицы. Технический результат заключается в повышении производительности, а также в создании возможности в ряде модификаций ключа со вспомогательной рукояткой изменять размер зева во всем рабочем диапазоне от минимума до максимума одной рукой пользователя. 9 з.п. ф-лы, 29 ил.

1. Трубный ключ, содержащий корпус с по меньшей мере одной направляющей, на которой размещена подвижная губка с возможностью перемещения вдоль направляющей для установки размера зева, а также базовую часть, шарнирно связанную с корпусом и включающую основную рукоятку и неподвижную губку, отличающийся тем, что подвижная губка выполнена с возможностью самоторможения при ее перемещении по направляющей в направлении увеличения размера зева при приложении усилия к подвижной губке в области зева посредством входящего в ее состав по крайней мере одного стопорного элемента, размещенного на направляющей, при этом концевая часть стопорного элемента выступает от осевой линии направляющей в сторону зева на величину S, превышающую расстояние L от осевой линии направляющей до границы зева в основании корпуса, а стопорный элемент удовлетворяет условию самоторможения при приложении к нему усилия в направлении увеличения размера зева на расстоянии от L до S от осевой линии направляющей:

b≤2⋅L⋅μ/к3, мм,

где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении при приложении усилия к стопорному элементу в направлении увеличения размера зева, мм;

L - расстояние между осевой линией направляющей и границей зева в основании корпуса, мм;

μ - коэффициент сухого трения покоя стопорного элемента о направляющую;

к3 - конструктивный коэффициент запаса, значение которого больше единицы.

2. Ключ по п. 1, отличающийся тем, что по меньшей мере два стопорных элемента собраны в пакет на направляющей посредством П-образной обоймы с отверстиями под направляющую или с использованием по меньшей мере одного пружинящего средства.

3. Ключ по п. 2, отличающийся тем, что пружинящее средство выполнено из проволоки в виде полки, переходящей с двух сторон в V-образные элементы с загнутыми концевыми частями, при этом пакет стопорных элементов зажат между полкой и загнутыми концевыми частями пружинящего средства.

4. Ключ по п. 2, отличающийся тем, что он содержит вспомогательную направляющую, ограничивающую глубину зева, направляющая и вспомогательная направляющая выполнены из металлического круга в виде детали U-образной формы, направляющая размещена в опорных отверстиях стопорных элементов, а вспомогательная направляющая расположена в продольных пазах стопорных элементов.

5. Ключ по п. 4, отличающийся тем, что вспомогательная направляющая в границах зева ключа выполнена вогнутой в направлении увеличения глубины зева.

6. Ключ по п. 1, отличающийся тем, что корпус подпружинен относительно базовой части в направлении уменьшения размера зева.

7. Ключ по п. 1, отличающийся тем, что он дополнительно снабжен вспомогательной рукояткой, кинематически связанной с базовой частью и с подвижной губкой с возможностью уменьшения размера зева при сведении основной и вспомогательной рукояток и увеличения размера зева при разведении основной и вспомогательной рукояток, при этом кинематическая связь вспомогательной рукоятки с подвижной губкой выполнена на расстоянии от осевой линии направляющей, меньшем расстояния L.

8. Ключ по п. 7, отличающийся тем, что он дополнительно содержит промежуточное звено, шарнирно связанное с основной рукояткой и с базовой частью, при этом на оси по меньшей мере одного шарнирного соединения промежуточного звена размещена возвратная пружина кручения для разведения основной и вспомогательной рукояток.

9. Ключ по п. 7, отличающийся тем, что корпус подпружинен относительно базовой части в направлении увеличения размера зева.

10. Ключ по п. 1, отличающийся тем, что зубцовая зона подвижной губки выполнена вогнутой, а зубцовая зона неподвижной губки выполнена с возрастающим радиусом относительно оси вращения базовой части в направлении, противоположном ее вращению при захвате изделия.

| JP 2003181771 A, 02.07.2003 | |||

| КАПОТ ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 1992 |

|

RU2076830C1 |

| RU 97117622 A, 20.07.1999 | |||

| Гелиограф | 1946 |

|

SU68412A1 |

| GB 190915732 A, 21.10.1909 | |||

| EP 3175953 B1, 01.01.2020 | |||

| JP 2005131758 A, 26.05.2005 | |||

| КЛЕЩИ, ПРИВОДИМЫЕ В ДЕЙСТВИЕ ОДНОЙ РУКОЙ | 2004 |

|

RU2347672C2 |

Авторы

Даты

2024-01-15—Публикация

2022-01-18—Подача