Изобретение относится к области машиностроения в части создания разводных ключей с быстрым регулированием размера зева для завинчивания и отвинчивания болтов, гаек и вращения деталей с лысками.

Известны разнообразные конструкции разводных ключей, содержащих базовую часть с неподвижной губкой, ручкой и направляющей, а также подвижную губку, имеющую возможность перемещения вдоль направляющей, в которых перемещение подвижной губки по направляющей относительно неподвижной губки и фиксация их взаимного положения в рабочем состоянии осуществляются с помощью червячной передачи (ГОСТ Р 54488-2011; Патент US 2020009708 (А1), МПК В25В 13/16, 09.01.2020; Патент RU 2089375, МПК В25В 13/16, 10.07.1992).

Общим недостатком подобных устройств является то, что для изменения размера зева ключа требуется вращать червяк, а это при работе с гайками с разными размерами под ключ требует поворота червяка на несколько оборотов при переходе с одного размера на другой. При этом вращение червяка может занимать существенное время, что снижает производительность труда и удобство пользования данным крепежным инструментом. Кроме того, наличие люфта в червячной передаче делает, в ряде случаев, неудобным и не всегда надежным обжатие гайки губками разводного ключа.

Известна конструкция разводного ключа, которая также включает корпус с фиксированной губкой и неподвижной ручкой, в корпусе выполнена направляющая в виде узкой удлиненной прорези, регулируемая губка имеет зубчатую рейку и штифты, которые входят в прорезь с возможностью скольжения вдоль прорези, поворотная ручка с ведущей шестерней прикреплена к корпусу с возможностью входить и выходить из зацепления с зубчатой рейкой регулируемой губки (Патент US 5176049 (А), МПК В25В 13/12, В25В 7/10, В25В 7/12, 05.01.1993). Данная конструкция позволяет сравнительно быстро регулировать размер зева ключа при выведении из зацепления ведущей шестерни и зубчатой рейки путем вращения поворотной ручки и затем зажимать гайку при введении ведущей шестерни и зубчатой рейки в зацепление при обратном вращении поворотной ручки. В результате время установления требуемого размера зева ключа сокращается и устраняются зазоры между гайкой и губками ключа. Однако процедура установки требуемого размера в рассматриваемом ключе также не достаточно удобна для пользователя.

Существует конструкция разводного ключа, содержащая корпус с фиксированной губкой и фиксированной рукояткой, регулируемую губку и поворотную рукоятку, прикрепленную к корпусу, а также средство для установки указанной регулируемой губки с возможностью скольжения и поворота на указанном корпусе и средство для облегчения быстрого регулирования расстояния упомянутой регулируемой губки от указанной фиксированной губки (Патент US 5408904 (А), МПК В25В 7/12, В25В 7/14, В25В 7/16, 25.04.1995). Операция предварительной установки требуемого размера зева ключа перед зажимом гайки в данной конструкции сохраняется, что снижает удобство пользования ключом.

Известна конструкция разводного ключа (регулируемых плоскогубцев), содержащая базовую часть с неподвижной губкой, направляющей и с основной рукояткой, а также подвижную губку, размещенную на направляющей с возможностью перемещения вдоль направляющей, и вспомогательную рукоятку, кинематически связанную с подвижной губкой и с базовой частью с возможностью уменьшения размера зева при сведении основной и вспомогательной рукояток и увеличения размера зева при разведении основной и вспомогательной рукояток (Патент US 6161455 (А), МПК В25В 7/12, 19.12.2000). Данная конструкция позволяет перемещать подвижную губку параллельно неподвижной губке во всем интервале размеров зева одной рукой пользователя путем сведения или разведения основной и вспомогательной рукояток, что не только сокращает время установки требуемого размера зева, но и повышает удобство пользования указанным инструментом.

Вместе с тем в данном ключе максимальный момент затяжки или раскручивания гаек ограничен максимальным зажимным усилием кисти пользователя, которое он может создать при сжатии основной и вспомогательной рукояток. Если усилия кисти окажется недостаточно, то гайка провернется в зеве ключа, что может привести к повреждению ее граней. Соответственно, пользователю в процессе работы с подобной конструкцией требуется постоянно создавать значительные сжимающие усилия на рукоятках, превосходящие требуемые усилия для обеспечения фиксации подвижной губки на направляющей и сохранения установленного размера зева, что приводит к мышечной усталости кисти. Причем, чем больший вращающий момент на ключе создает пользователь, тем большее усилие сжатия он должен развить на рукоятках ключа, а это требует постоянной концентрации внимания и соизмерения указанных параметров, что снижает удобство пользования ключом данной конструкции.

В качестве прототипа предлагаемого изобретения выбрана конструкция разводного ключа, защищенная патентом US 6161455, как наиболее близкая к заявленному устройству по технической сущности и достигаемому результату.

Задачей изобретения является повышение максимального момента затяжки или раскручивания гаек, снижение суммарной нагрузки на кисть пользователя и уменьшение ее мышечной усталости, повышение удобства пользования ключом благодаря обеспечению автоматического увеличения сжимающих усилий в области зева ключа при увеличении момента затяжки или раскручивания гаек, а также сохранение возможности быстрого изменения размера зева ключа одной рукой пользователя.

Поставленная задача достигается тем, что разводной ключ, также как в прототипе, содержит базовую часть с неподвижной губкой, по меньшей мере одной направляющей и с основной рукояткой, а также подвижную губку, размещенную на направляющей с возможностью перемещения вдоль направляющей, и вспомогательную рукоятку, кинематически связанную с подвижной губкой и с базовой частью с возможностью уменьшения размера зева при сведении основной и вспомогательной рукояток и увеличения размера зева при разведении основной и вспомогательной рукояток.

Согласно изобретению подвижная губка выполнена с возможностью самоторможения при ее перемещении по направляющей в направлении увеличения размера зева при приложении усилия к подвижной губке в области зева посредством входящего в ее состав по крайней мере одного стопорного элемента, размещенного на направляющей, при этом концевая часть стопорного элемента выступает от осевой линии направляющей в сторону зева на величину S, превышающую расстояние L от осевой линии направляющей до границы зева в основании неподвижной губки, а стопорный элемент удовлетворяет условию самоторможения при приложении к нему усилия в направлении увеличения размера зева на расстоянии от L до S от осевой линии направляющей

b≤2⋅L⋅μ/к3, мм

где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении при приложении усилия к стопорному элементу в направлении увеличения размера зева, мм;

L - расстояние между осевой линией направляющей и границей зева в основании неподвижной губки, мм;

μ - коэффициент трения скольжения стопорного элемента о направляющую;

к3 - конструктивный коэффициент запаса, значение которого больше единицы, причем кинематическая связь вспомогательной рукоятки с подвижной губкой выполнена на расстоянии от осевой линии направляющей, меньшем расстояния L.

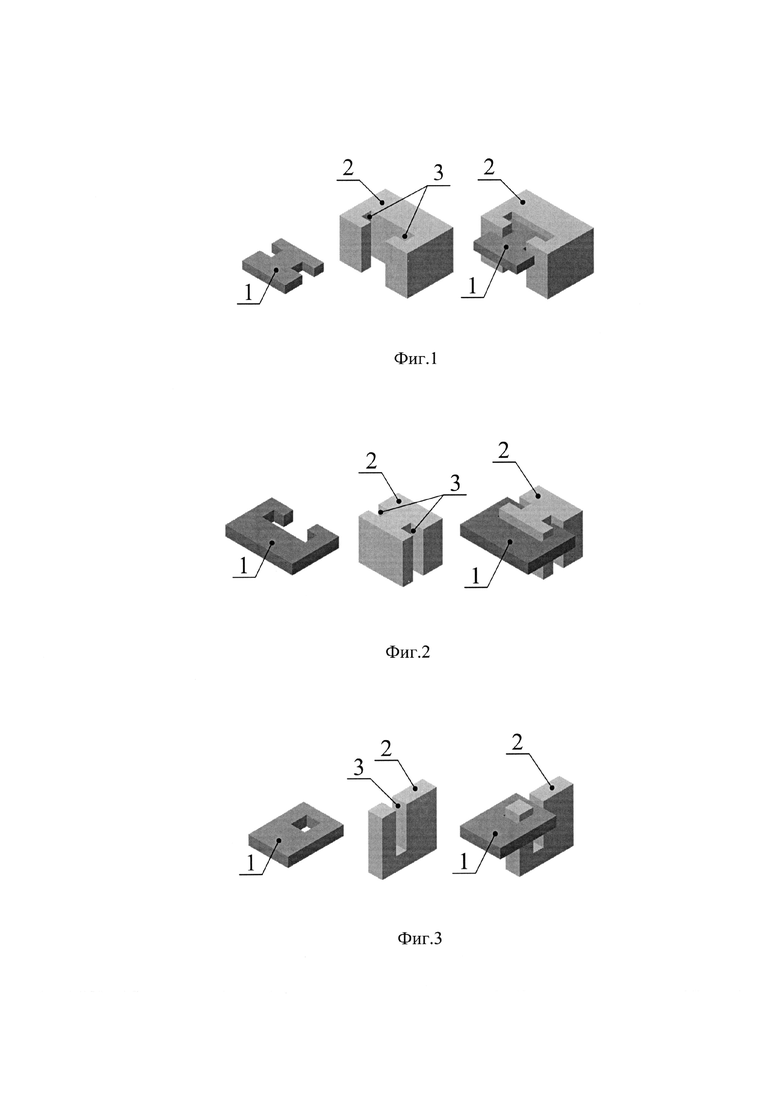

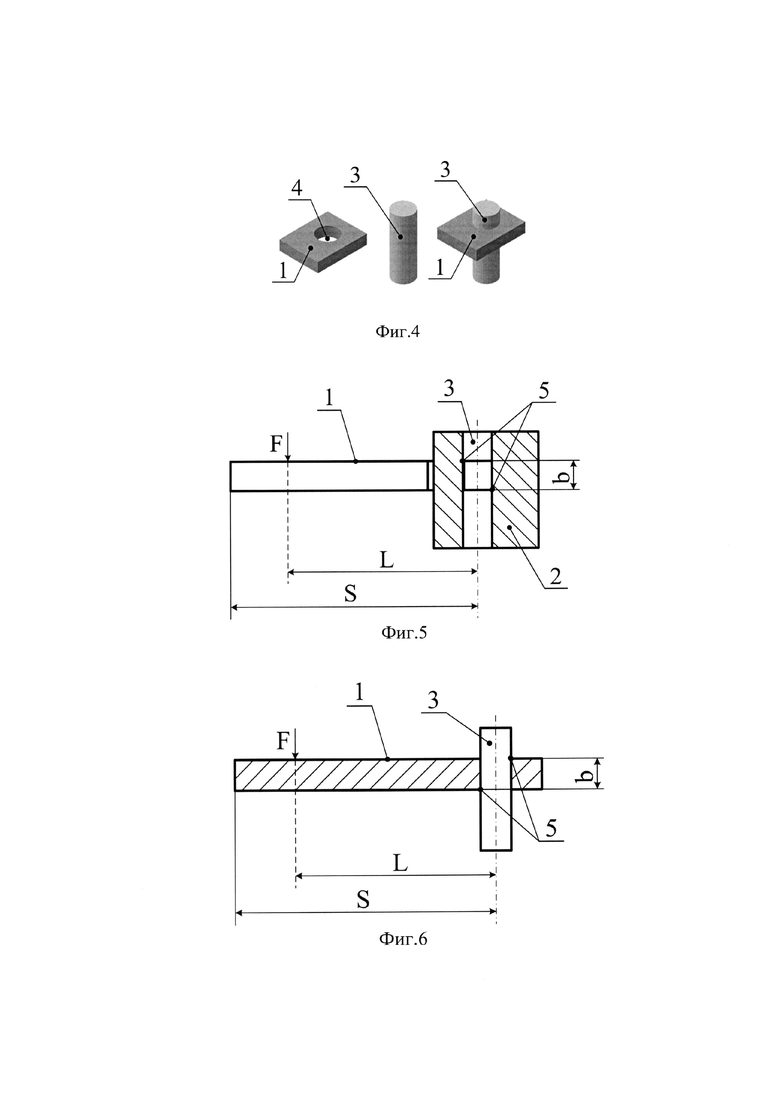

Сущность предлагаемого изобретения состоит в использовании в разводном ключе явления самоторможения стопорного элемента в виде ползуна, размещенного на направляющей, которое возникает при приложении усилия к стопорному элементу на определенном расстоянии от осевой линии направляющей. При этом формы и размеры стопорного элемента и направляющей могут быть самыми различными. Например, стопорный элемент 1 может иметь концевую часть в форме «ласточкина хвоста», а в основной части 2 могут быть выполнены направляющие 3 в виде внутренних пазов, в которые помещается «ласточкин хвост» стопорного элемента 1 с возможностью перемещения вдоль направляющих 3 (фиг. 1). Стопорный элемент 1 может иметь когтеобразные выступы, обращенные друг к другу, а основная часть 2 иметь направляющие 3 в виде внешних пазов, в которых также помещаются когтеобразные выступы стопорного элемента 1 с возможностью смещения вдоль направляющих 3 (фиг. 2). Стопорный элемент 1 может иметь перемычку, помещаемую в направляющую 3 в виде сквозного паза в основной части 2 (фиг. 3). Стопорный элемент 1 может иметь опорное отверстие 4, в которое входит направляющая 3 в форме цилиндра (фиг. 4).

Возможны и другие варианты выполнения скользящей пары стопорный элемент 1- направляющая 3, обеспечивающие перемещение стопорного элемента 1 вдоль направляющей 3 и его самоторможение на ней при определенных условиях. Во всех случаях осуществляется механическое взаимодействие стопорного элемента 1 с направляющей 3 при приложении усилия к стопорному элементу 1, которое для случаев, изображенных на фиг. 1-3, можно проиллюстрировать типовой схемой (применительно к фиг. 1), представленной на фиг. 5. Здесь элемент «ласточкин хвост» стопорного элемента 1, размещенный в направляющей 3, взаимодействует с ее внутренней поверхностью в крайних точках контакта 5 под действием силы F, приложенной к стопорному элементу 1 на расстоянии L от осевой линии направляющей 3. При этом расстояние между крайними точками контакта 5 стопорного элемента 1 с направляющей 3 в ее продольном направлении будет равно величине b. Возникновение эффекта самоторможения стопорного элемента 1 на направляющей 3 при фиксированной величине расстояния L будет наблюдаться при выполнении неравенства

где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении, мм; L- расстояние между осевой линией направляющей и точкой приложения внешней силы F, мм; μ - коэффициент трения скольжения стопорного элемента о направляющую; к3 - конструктивный коэффициент запаса, значение которого больше единицы.

Конструктивный коэффициент запаса к3 учитывает возможное снижение коэффициента трения скольжения стопорного элемента 1 о направляющую 3, например, при попадании влаги или других смазывающих жидкостей или веществ в зону контакта, а также возможные отклонения реальных значений коэффициента трения скольжения от справочных значений (например, в результате вариаций составов материалов контактирующих элементов). Кроме того, значение конструктивного коэффициента запаса нивелирует возможные отклонения зазоров в скользящей паре, наличие микронеровностей на контактирующих поверхностях и т.п.

В любом случае возникновение эффекта самоторможения стопорного элемента 1 на направляющей 3 при приложении усилия F к стопорному элементу 1 на расстояния L от осевой линии направляющей 3 будет означать выполнение неравенства (1) и свидетельствовать о правильно выбранных параметре b и конструктивном коэффициенте запаса к3. Причем самоторможение будет возникать при приложении усилия F к стопорному элементу 1 в любой точке отрезка от L до S (S - расстояние от осевой линии направляющей 3 до концевой части стопорного элемента 1). При приложении усилия F на расстоянии, меньшем величины L, эффект самоторможения не гарантируется (на расстоянии меньшем, но близком к L), а вблизи к осевой линии направляющей 3 он отсутствует и стопорный элемент 1 может перемещаться вдоль направляющей 3 под действием внешнего усилия без риска самоторможения.

Крайние точки контакта стопорного элемента 1 с направляющей 3 для скользящей пары на фиг. 4 располагаются по-иному в сравнении с вариантами конструкций на фиг. 1-3 (фиг. 6). Условие возникновения эффекта самоторможения для данной скользящей пары аналогично рассмотренному выше. Основным достоинством пары с цилиндрической направляющей является сравнительная технологическая простота ее изготовления. Поэтому далее будут рассматриваться примеры с использованием указанной пары, тогда как все функции предлагаемого разводного ключа и технические результаты могут быть достигнуты при использовании пар скольжения любой другой известной конструкции. В скользящих парах с направляющей 3 в виде стержня (детали удлиненной формы) и опорным отверстием 4 (фиг. 4) направляющие 3 могут иметь поперечные сечения квадратной, прямоугольной, треугольной, шестигранной, восьмигранной, овальной и иной формы. Форма опорных отверстий 4 может повторять форму поперечных сечений направляющих 3 или отличаться от них. Например, направляющая 3 может быть квадратного сечения, а опорное отверстие 4 выполнено круглой формы. Наоборот, направляющая 3 может быть цилиндрической, а опорное отверстие 4 выполнено квадратным и т.п.

Следует отметить, что при малых зазорах между стопорным элементом 1 и направляющей 3 величина параметра b близка к толщине стопорного элемента 1, если он выполнен в виде пластины. При толщине стопорного элемента 1, превышающей требуемый параметр b, в стопорном элементе 1 может быть выполнено, например, дополнительное отверстие 6 большего диаметра в сравнении с опорным отверстием 4, контактирующим с направляющей 3 (фиг. 7). В данном случае опорная поверхность стопорного элемента 1 на направляющей 3 образована отверстием 4 меньшего диаметра в сравнении с отверстием 6.

В зависимости от конструкции стопорного элемента 1 величина параметра b может различаться для разных направлений приложения внешнего усилия F. Например, параметр b2 для одного направления действия усилия F больше, чем параметр b1 для другого направления действия усилия F у одного и того же стопорного элемента на фиг. 8, 9. Соответственно, при прямом направлении действия силы F стопорный элемент 1 может самотормозиться на направляющей 3 (фиг. 8), а при обратном направлении действия силы F на том же расстоянии L от осевой линии направляющей 3-нет (фиг. 9).

В случае необходимости увеличения силы F, прикладываемой к стопорному элементу 1 на расстоянии L от осевой линии направляющей 3, могут использоваться несколько стопорных элементов 1, собранных в пакет, например, с использованием обоймы 7 (фиг. 10). При этом при наклоне и деформации первого стопорного элемента 1 (к которому непосредственно прикладывается усилие F) происходит передача части усилия F на концевую часть нижележащего стопорного элемента 1. В результате механические напряжения в самих стопорных элементах 1 и в зоне их контакта с направляющей 3 остаются на допустимом уровне при повышенном усилии F.

Описанные свойства стопорных элементов 1 с эффектом самоторможения на направляющей 3 позволяют использовать их в составе подвижной губки разводного ключа с тем, чтобы рабочие усилия со стороны гайки в области зева ключа (глубина приложения рабочего усилия в области зева ограничена расстоянием L от осевой линии направляющей 3) вызывали самоторможение стопорного элемента 1 и, соответственно, подвижной губки как звена кинематической пары, что автоматически сохраняет размер зева ключа заданной величины и обеспечивает передачу вращающего момента с ключа на гайку. Установка требуемого размера зева ключа в этом случае может осуществляться благодаря передаче усилия со вспомогательной рукоятки ключа на подвижную губку и, соответственно, на входящий в ее состав стопорный элемент 1 на расстоянии, меньшем параметра L, в результате чего подвижная губка может беспрепятственно смещаться вдоль направляющей.

Таким образом, выполнение в известной конструкции ключа-прототипа подвижной губки с возможностью самоторможения на направляющей под действием приложенных рабочих усилий в области зева ключа посредством введения в ее состав по крайней мере одного стопорного элемента, размещенного на по меньшей мере одной направляющей и выполненного с продольной длиной S от осевой линии направляющей до его концевой части в направлении зева ключа, большей величины в сравнении с расстоянием L от осевой линии направляющей до границы зева ключа (на ней располагается ближняя точка приложения рабочего усилия относительно осевой линии направляющей), а также удовлетворяющего условию самоторможения (1) под действием рабочего усилия, приложенного к нему на расстоянии от L до S от осевой линии направляющей, позволяет улучшить эксплуатационные свойства разводного ключа.

В предлагаемой конструкции разводного ключа повышается максимальный момент затяжки или раскручивания гаек, который здесь не зависит от силы сжатия кисти пользователя, а определяется прочностью элементов ключа. Снижается мышечная усталость кисти пользователя, поскольку усилие сжатия в предлагаемом ключе используется в основном для смещения подвижной губки вдоль направляющей при регулировании размера зева ключа, а рабочее усилие в области зева компенсируется стопорным элементом и, в конечном счете, усилием нажатия ладонью пользователя на ключ, создание которого более эргономично в сравнении с созданием усилия сжатия кистью. При работе с данным ключом не требуется отслеживать необходимый уровень сжатия кисти, что повышает удобство пользования ключом. При этом в предлагаемом ключе сохраняется возможность быстрого регулирования размера зева ключа путем сведения или разведения рукояток.

На фиг. 1 показано возможное размещение стопорного элемента с концевой частью в форме «ласточкин хвост» на направляющих в виде внутренних пазов.

На фиг. 2 изображены стопорный элемент с когтеобразными выступами, обращенными друг к другу, и направляющие в виде внешних пазов.

На фиг. 3 представлен стопорный элемент с перемычкой, помещенной в направляющей в виде сквозного паза.

На фиг. 4 приведен стопорный элемент с опорным отверстием, в котором размещена цилиндрическая направляющая.

На фиг. 5 показано типовое расположение крайних точек контакта стопорного элемента с направляющей в виде паза на примере конструкции на фиг. 1.

На фиг. 6 продемонстрировано расположение крайних точек контакта стопорного элемента с направляющей для случая со стопорным элементом с опорным отверстием и с цилиндрической направляющей на фиг. 4.

На фиг. 7 изображено расположение крайних точек контакта в контактной пара по типу на фиг. 4 с толщиной стопорного элемента, превышающей требуемый параметр b.

На фиг. 8 представлено расположение крайних точек контакта при прямом направлении действия силы F на стопорный элемент для контактной пары с разными параметрами b для прямого и обратного направления действия силы F.

На фиг. 9 приведено расположение крайних точек контакта при обратном направлении действия силы F на стопорный элемент для контактной пара с разными параметрами b для прямого и обратного направления действия силы F.

На фиг. 10 показан вариант удержания нескольких стопорных элементов в одном пакете с использованием П-образной обоймы.

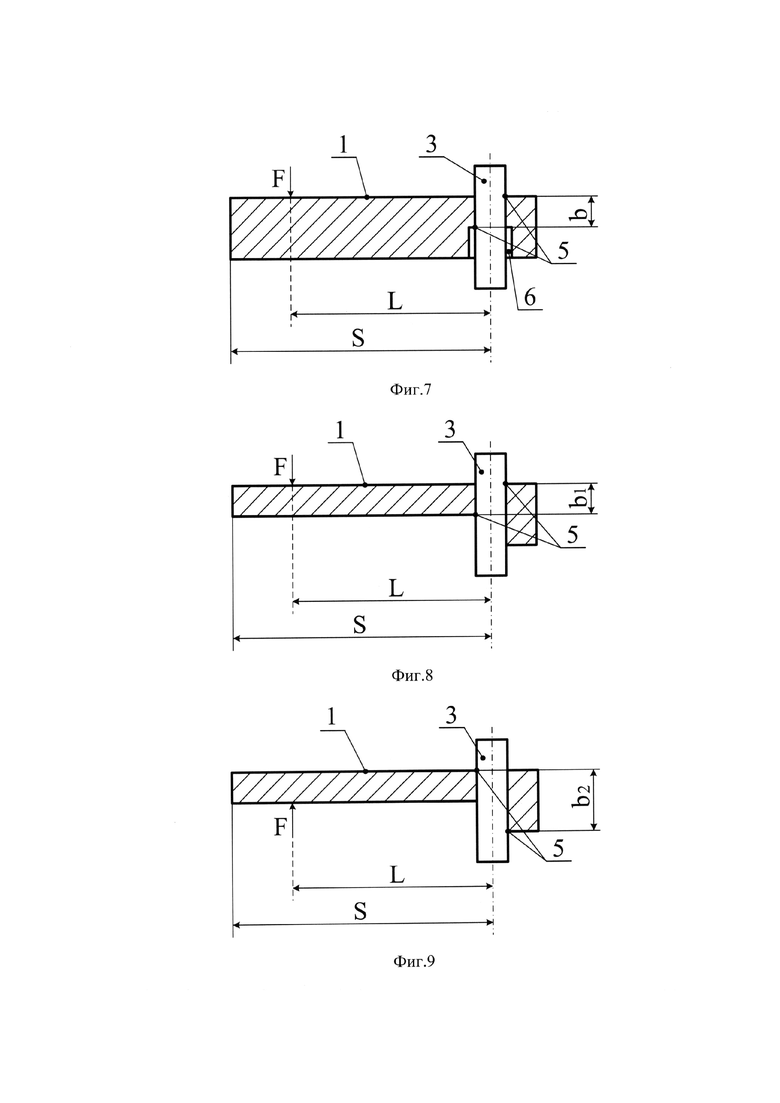

На фиг. 11 продемонстрирован вариант выполнения подвижной губки с выступами для взаимодействия со вспомогательной рукояткой, состоящей из ряда отдельных стопорных элементов, размещенных на П-образной основной и вспомогательной цилиндрических направляющих и собранных в пакет с помощью плоской пружины сжатия.

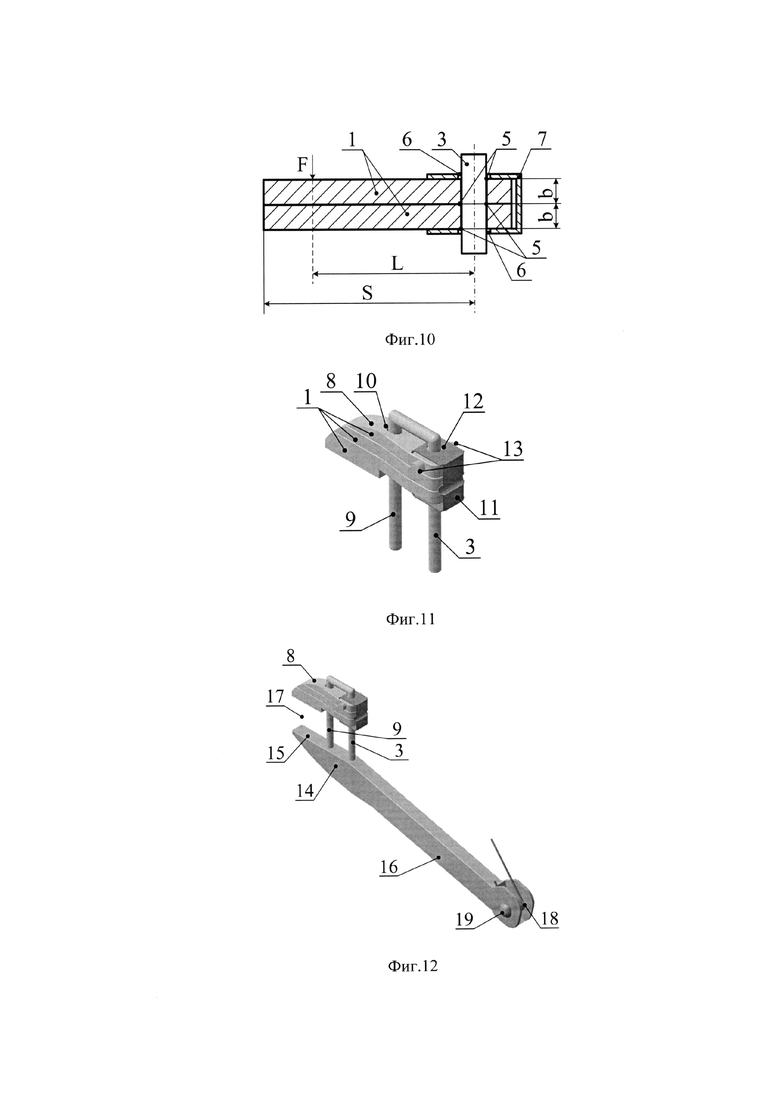

На фиг. 12 представлен вариант разводного ключа со скользящей парой подвижная губка-направляющая по типу на фиг. 11 с расположением подвижной губки над неподвижной губкой и с удаленной вспомогательной рукояткой.

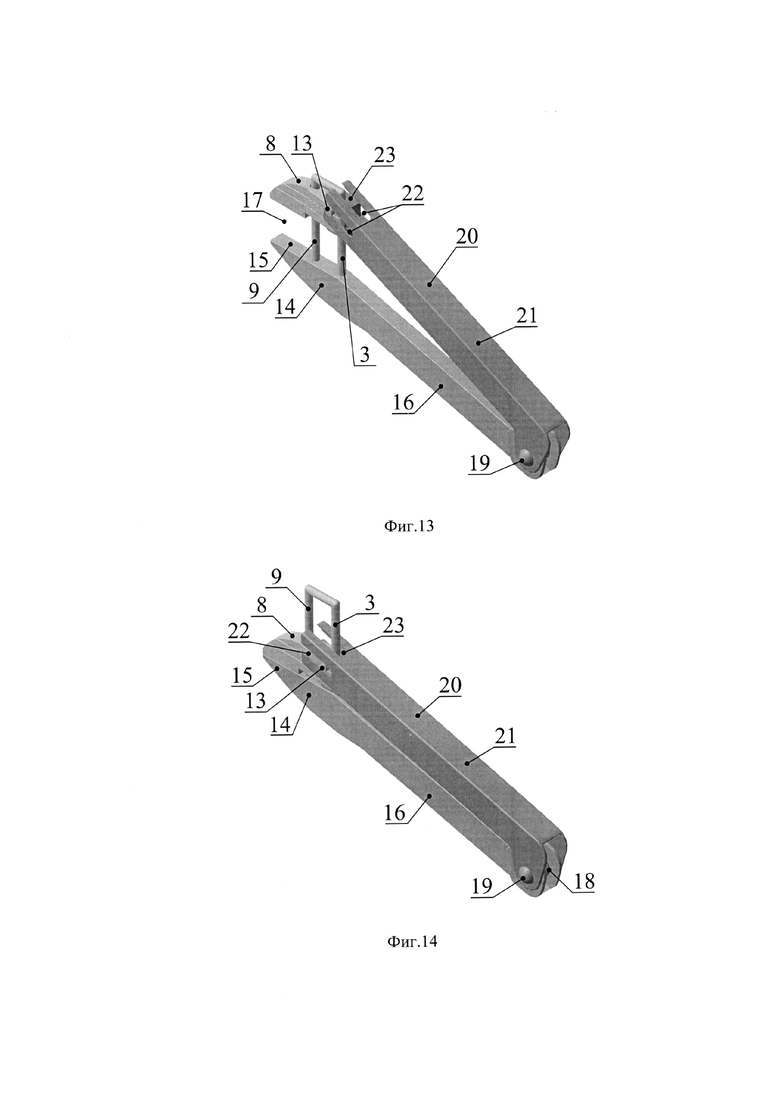

На фиг. 13 изображен разводной ключ на фиг. 12 со вспомогательной рукояткой с открытыми пазами под выступы подвижной губки, которая шарнирно соединена с основной рукояткой и находится в положении, соответствующем открытому зеву ключа.

На фиг. 14 приведен разводной ключ на фиг. 13 в положении вспомогательной рукоятки, соответствующем закрытому зеву ключа.

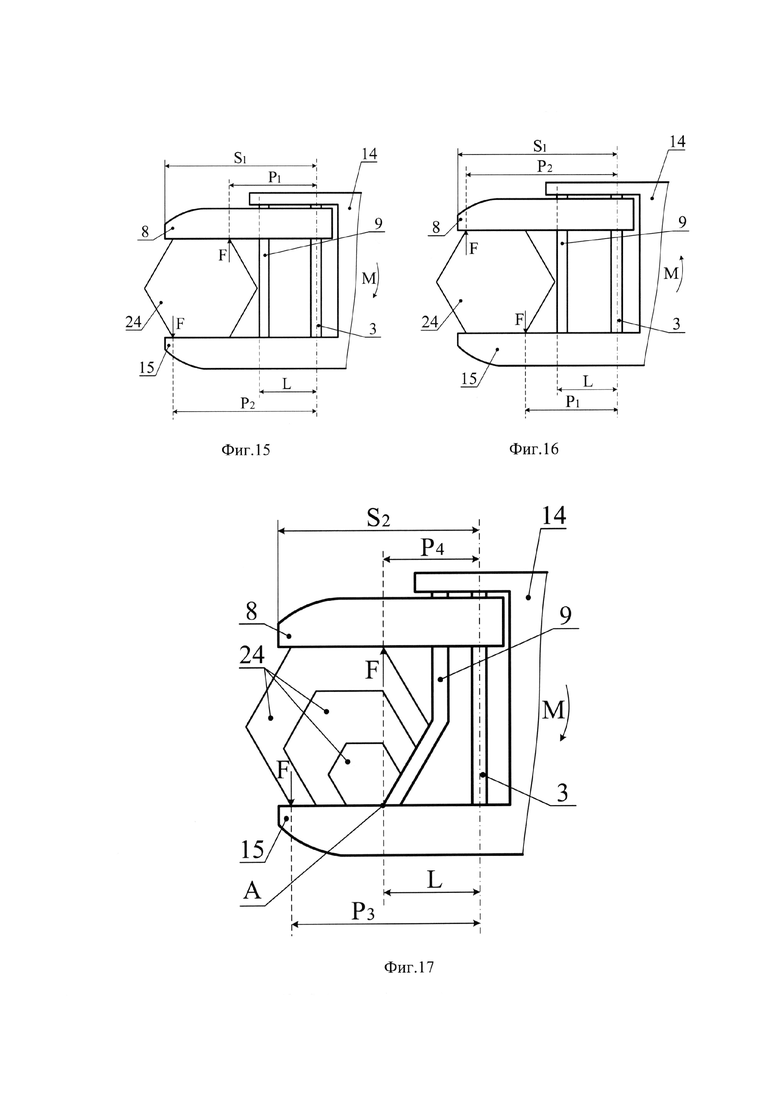

На фиг. 15 показано расположение сил реакции F со стороны гайки на губки ключа при его вращении в прямом направлении.

На фиг. 16 представлено расположение сил реакции F со стороны гайки на губки ключа при его вращении в обратном направлении.

На фиг. 17 изображено расположение сил реакции F со стороны гайки на губки ключа при его вращении в прямом направлении и выполнении вспомогательной направляющей вогнутой формы в направлении увеличения глубины зева ключа.

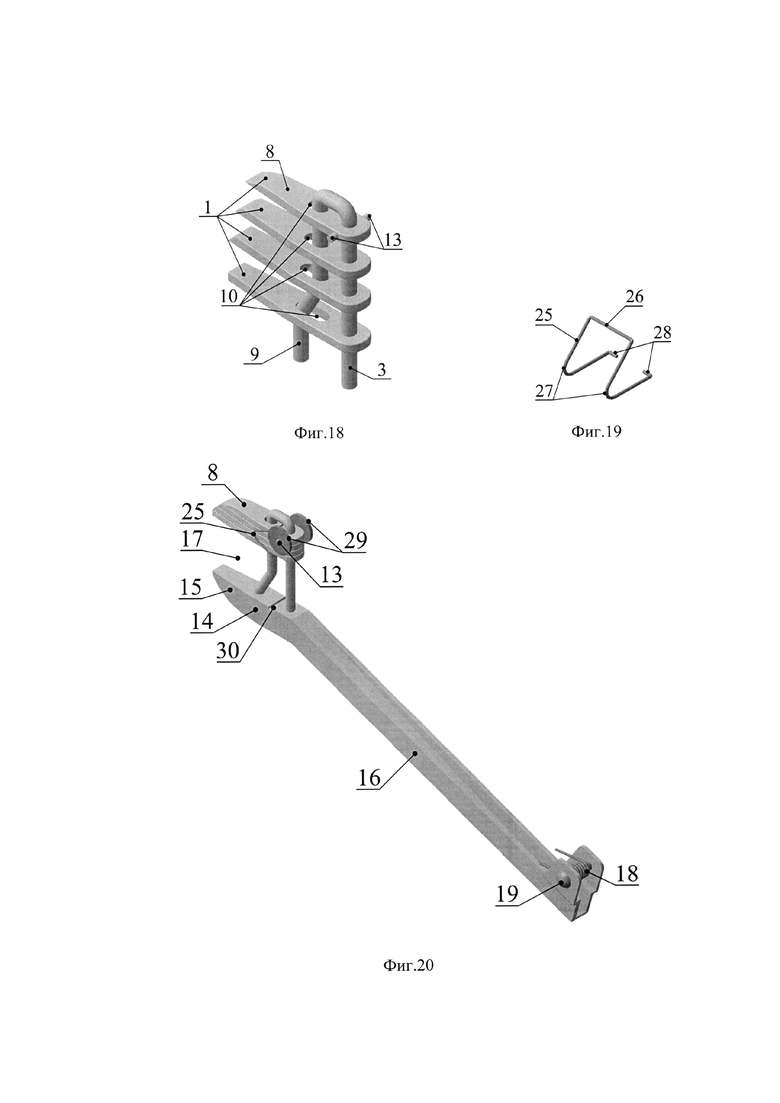

На фиг. 18 приведен вариант сборки стопорных элементов в пакет на цилиндрической направляющей и вспомогательной направляющей вогнутой формы в направлении увеличения глубины зева ключа.

На фиг. 19 показан вариант пружины для сжатия пакета стопорных элементов, выполненной из проволоки.

На фиг. 20 представлен вариант разводного ключа со скользящей парой подвижная губка-направляющая по типу на фиг. 18, с пружиной на фиг. 19, с опорными роликами на подвижной губке и с удаленной вспомогательной рукояткой.

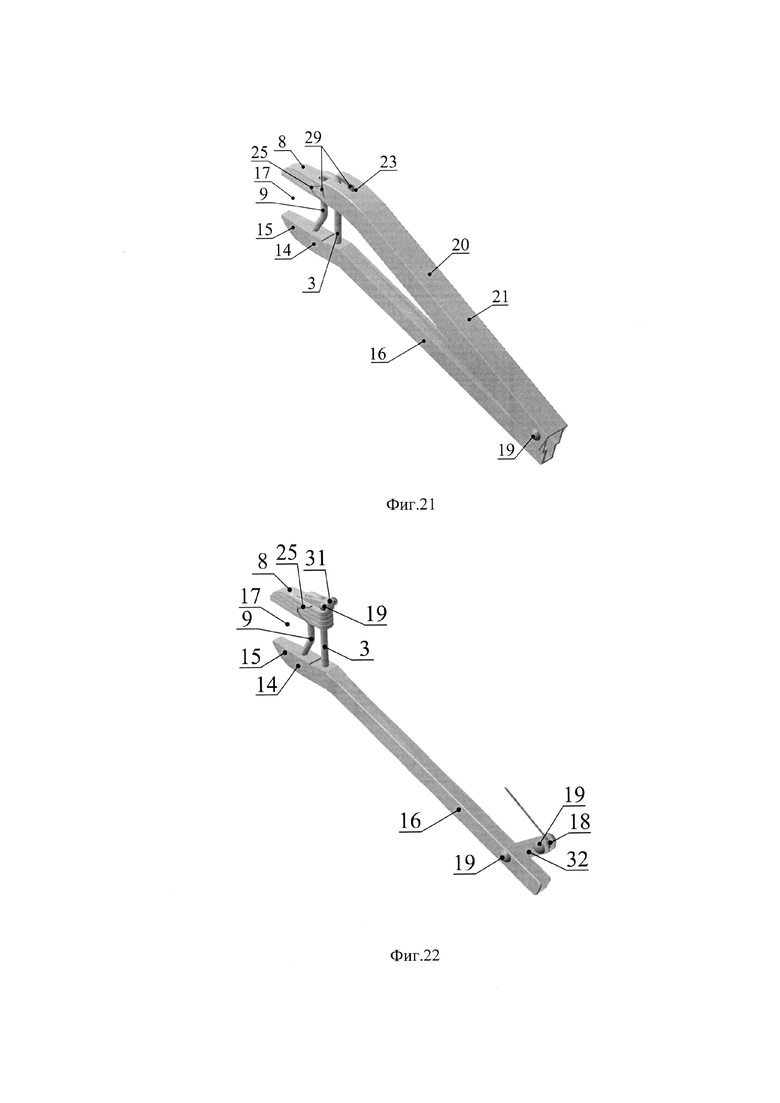

На фиг. 21 изображен разводной ключ на фиг. 20 со вспомогательной рукояткой с закрытыми пазами под опорные ролики подвижной губки, которая шарнирно соединена с основной рукояткой и находится в положении, соответствующем открытому зеву ключа.

На фиг. 22 продемонстрирован вариант разводного ключа с промежуточным звеном между основной и вспомогательной рукоятками и шарнирным соединением с подвижной губкой, проиллюстрированный в открытом положении зева ключа и с удаленной вспомогательной рукояткой.

На фиг. 23 приведен разводной ключ на фиг. 22 с установленной вспомогательной рукояткой.

На фиг. 24 показан разводной ключ на фиг. 23 в закрытом положении зева ключа.

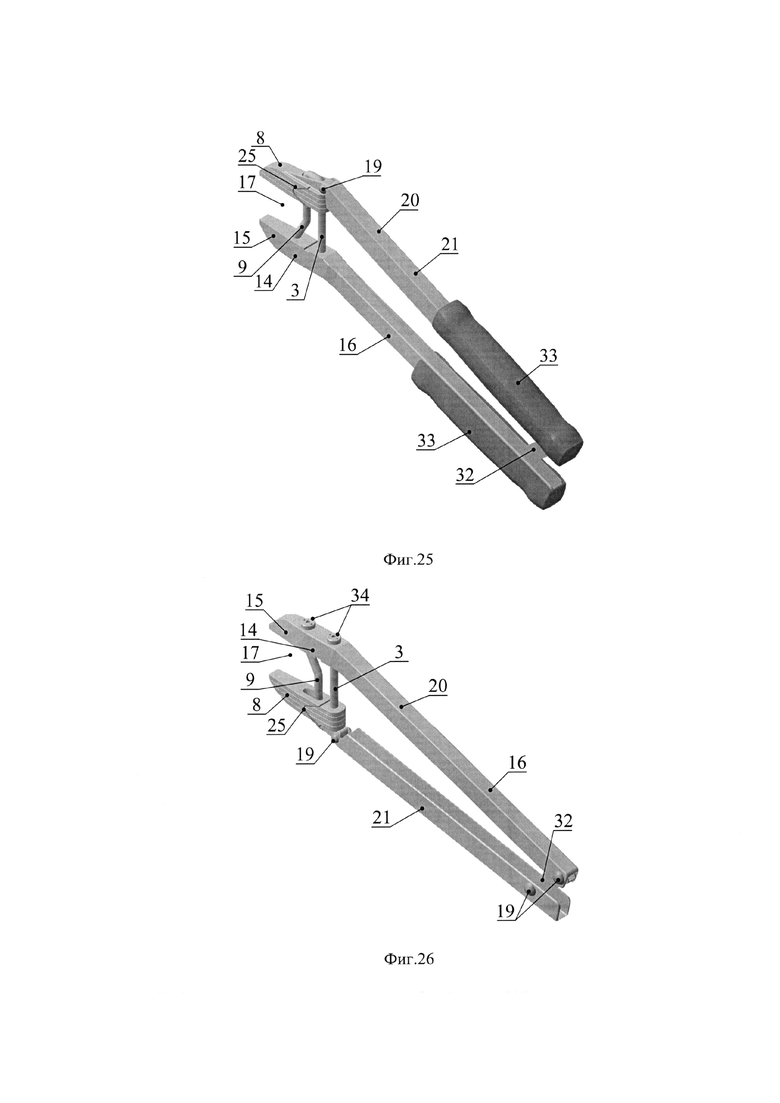

На фиг. 25 представлен вариант разводного ключа на фиг. 23 с накладками на основной и вспомогательной рукоятках.

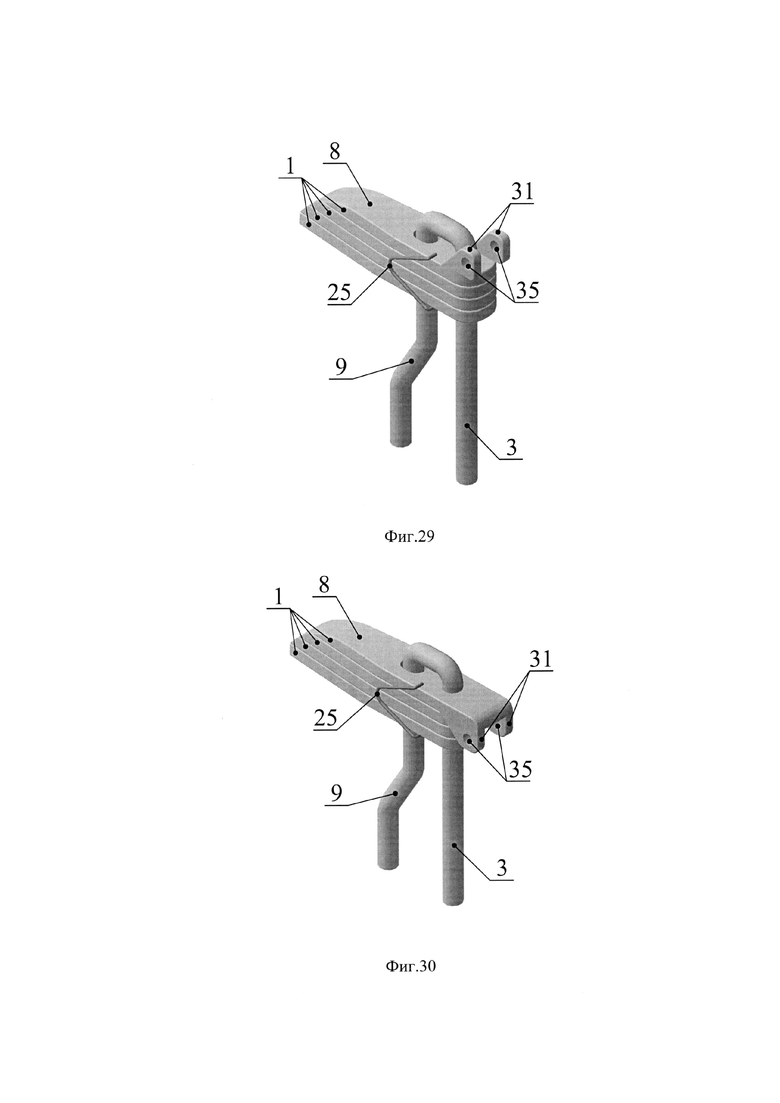

На фиг. 26 изображен вариант разводного ключа с промежуточным звеном между основной и вспомогательной рукоятками, с нижним расположением подвижной губки и разъемным креплением направляющих на монолитной основе базовой части ключа.

На фиг. 27 приведен вариант разводного ключа с расположением промежуточного звена в средней части основной и вспомогательной рукояток в разведенном положении подвижной и неподвижной губок.

На фиг. 28 представлен вариант разводного ключа с расположением промежуточного звена в средней части основной и вспомогательной рукояток в сведенном положении подвижной и неподвижной губок.

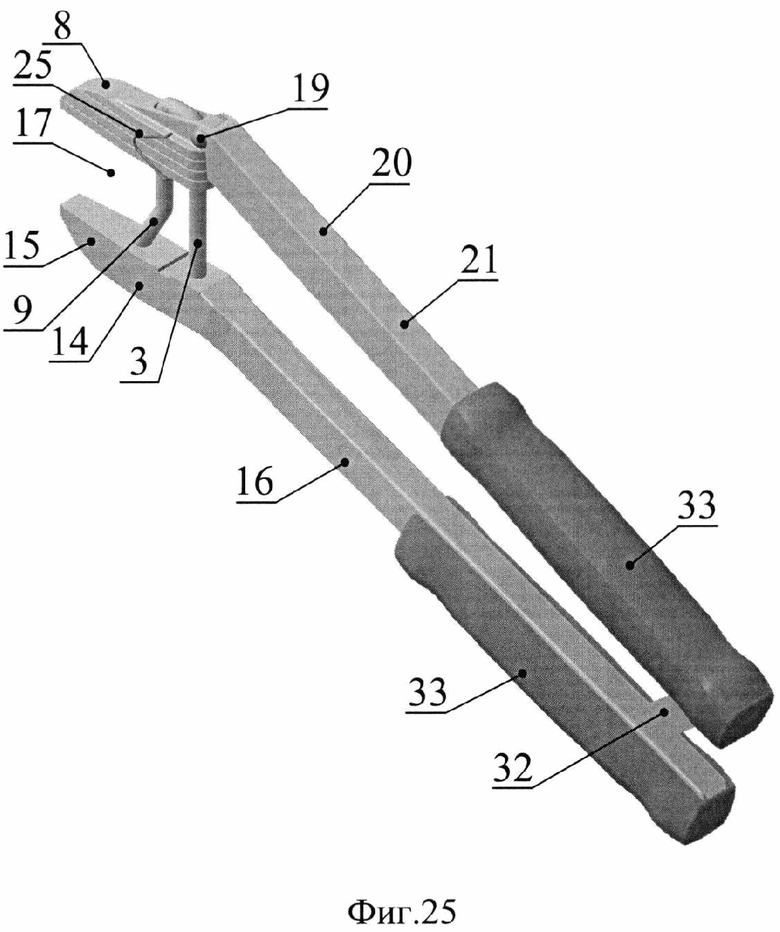

На фиг. 29 изображен пакет стопорных элементов в собранном виде на направляющих с двумя верхними выступами и отверстиями для шарнирного соединения со вспомогательной направляющей.

На фиг. 30 изображен пакет стопорных элементов в собранном виде на направляющих с двумя нижними выступами и отверстиями для шарнирного соединения со вспомогательной направляющей.

Сущность предлагаемой конструкции разводного ключа и достигаемые с ее помощью результаты можно пояснить на ряде примеров ее возможного осуществления. В одном из вариантов (фиг. 11-14) разводной ключ 20 содержит подвижную губку 8, состоящую из стопорных элементов 1, собранных в пакет (фиг. 11). Выполнение подвижной губки 8 с несколькими стопорными элементами 1 является предпочтительным вариантом, поскольку это снижает контактные давления в скользящей паре подвижная губка-направляющая. В круглых опорных отверстиях 4 (не видны) стопорных элементов 1 размещена цилиндрическая направляющая 3, которая загнута в виде П-образного элемента с образованием вспомогательной направляющей 9, которая размещена в продольных пазах 10 стопорных элементов 1 (не препятствуют вращению стопорных элементов в продольной плоскости ключа 20 и исключают самоторможение на направляющей 9). При этом расстояние между осевой линией направляющей 3 и поверхностью вспомогательной направляющей 9, обращенной к концевым частям стопорных элементов 1, выбрано равным или превышающим параметр L в соответствии с условием возникновения самоторможения (1). Вспомогательная направляющая 9 ограничивает вращение подвижной губки 8 относительно осевой линии направляющей 3 и придает дополнительную механическую жесткость направляющей 3. Пакет стопорных элементов 1 удерживается в собранном состоянии с помощью плоской пружины растяжения 11 с отверстиями 12 под направляющую 3. При этом подвижная губка 8 как совокупность входящих в ее состав элементов представляет собой поступательно движущееся звено по направляющей 3. В верхнем стопорном элементе 1 выполнены боковые выступы 13 вблизи осевой линии направляющей 3 для механического взаимодействия со вспомогательной рукояткой 21 (расстояние до осевой линии направляющей 3 меньше параметра L), что исключает самоторможение стопорного элемента 1 на направляющей 3 при передаче на него усилия со вспомогательной рукоятки 21 в продольном направлении направляющей 3.

На монолитной составляющей базовой части 14 разводного ключа 20, включающей неподвижную губку 15 и основную рукоятку 16 установлены направляющая 3 и вспомогательная направляющая 9 с размещенной на них подвижной губкой 8 (фиг. 12). В результате неподвижная губка 15, основная рукоятка 16 и направляющие 3,9 образуют единую базовую часть 14, все элементы которой зафиксированы относительно друг друга. Неподвижная губка 15, подвижная губка 8 и вспомогательная направляющая 9 совместно образуют область зева ключа 17. Причем глубина зева позволяет прикладывать усилие к губкам на расстоянии от осевой линии направляющей 3, гарантирующем возникновение эффекта самоторможения стопорных элементов 1 на направляющей 3. В концевой части основной рукоятки 16 установлена пружина кручения 18 на оси в виде заклепки 19. Вспомогательная рукоятка 21 одной своей концевой частью подвижно закреплена на оси заклепки 19, а в пазах 22 на другой ее концевой части помещены боковые выступы 13 стопорного элемента 1 с возможностью скольжения (фиг. 13). Здесь же выполнен паз 23 под П-образный элемент направляющей 3. Под действием пружины кручения 18 основная рукоятка 16 и вспомогательная рукоятка 21 разводятся между собой вокруг оси заклепки 19. В результате подвижная губка 8 удерживается в верхнем положении, соответствующем максимальному размеру зева (расстояние между рабочими поверхностями подвижной губки 8 и неподвижной губки 15), а нижние поверхности пазов 22 упираются в боковые выступы 13 стопорного элемента 1. При приложении сжимающего усилия к основной рукоятке 16 и вспомогательной рукоятке 21 они поворачиваются вокруг оси заклепки 19 навстречу друг другу и занимают другое крайнее положение, при котором рабочие поверхности подвижной губки 8 и неподвижной губки 15 упираются друг в друга (фиг. 14). При этом верхние поверхности пазов 22 упираются в боковые выступы 13 стопорного элемента 1. Направляющие 3,9 могут быть установлены на монолитной составляющей базовой части 14 путем запрессовывания их концевых частей, методом сварки, пайки или клепки, либо с использованием разъемных способов соединения (например, с помощью центрирующих винтов в боковой стороне монолитной составляющей базовой части 14). Расположение подвижной губки 8 над неподвижной губкой 15 обеспечивает снижение сил реакции в зоне контакта стопорных элементов 1 с направляющей 3 при приложении нажимного усилия на вспомогательную рукоятку 21.

Вариант конструкции разводного ключа 20 на фиг. 11-14 работает следующим образом. Пользователь берет ключ 20 в руку в разведенном состоянии (фиг. 13) и перемещает его относительно объекта, требующего закручивания или раскручивания, таким образом, чтобы тот оказался в области зева ключа 17. После этого создается сжимающее усилие кистью руки на основную рукоятку 16 и вспомогательную рукоятку 21. При этом усилие со стороны вспомогательной рукоятки 21 прикладывается к боковым выступам 13, расположенным на расстоянии от осевой линии направляющей 3, исключающем заклинивание стопорных элементов 1 на направляющей 3 (в данной конструкции - на расстоянии, меньшем величины параметра L). Подвижная губка 8 смещается вдоль направляющих 3, 9 и размер зева ключа 17 уменьшается до момента соприкосновения рабочих поверхностей губок 8, 15 с гранями объекта. При этом боковые выступы 13 скользят по верхней поверхности пазов 22. Дальнейшее сжатие рукояток 16, 21 приводит к возникновению эффекта самоторможения стопорных элементов 1 на направляющей 3, поскольку сила реакции со стороны объекта приложена к ним на расстоянии, равном или превышающим параметр L. Усилие сжатия рукояток 16, 21 должно превышать усилия, создаваемые на них пружиной кручения 18 и силой трения скольжения подвижной губки 8 о направляющую 3. В свою очередь, усилие пружины кручения 18 должно быть достаточным для обратного перемещения подвижной губки 8 по направляющей 3. По сути регулирование размера зева 17 ключа 20 здесь осуществляется изменением усилия сжатия на рукоятках 16, 21. В общем случае ключ 20 может быть выполнен без возвратной пружины кручения 18, однако это потребует ручного разведения рукояток 16, 21, что менее удобно.

Вслед за минимальным обжатием объекта губками 8,15 пользователь создает вращающее усилие ладонью на ключ 20 (прикладывается к вспомогательной рукоятке 21), достаточное для вращения объекта. Поскольку сила реакции F со стороны объекта на подвижную губку 8 не приводит к ее перемещению вдоль направляющей 3 в силу возникшего эффекта самоторможения, то размер зева остается постоянным, обеспечивающим плотное прилегание рабочих поверхностей губок 8, 15 к граням объекта в процессе его вращения. При этом величина сил реакции F на губки 8,15 зависит от величины крутящего момента, создаваемого пользователем на ключе 20, и ограничивается лишь усилием ладони на ключ 20, либо прочностью элементов конструкции ключа 20. Усиления сжатия рукояток 16, 21 в процессе вращения ключа 20 не требуется, поскольку сила реакции F на подвижную губку 8 автоматически компенсируется силами трения о направляющую 3 в результате эффекта самоторможения. Это снижает мышечную усталость кисти пользователя от излишнего сжатия рукояток 16, 21 и повышает удобство пользования ключом 20.

После завершения цикла рабочего вращения объекта на выбранный пользователем угол (прекращается давление ладонью на ключ 20) усилие сжатия снимается с рукояток 16, 21 и они расходятся друг относительно друга под действием пружины кручения 18. При этом усилие со стороны вспомогательной рукоятки 21 прикладывается к боковым выступам 13, расположенным на расстоянии от осевой линии направляющей 3, исключающем заклинивание стопорных элементов 1, и подвижная губка 8 перемещается по направляющим 3, 9 в направлении увеличения размера зева ключа 17. В результате грани объекта выходят из зацепления с рабочими поверхностями губок 8, 15 и ключ 20 может свободно вращаться в обратном направлении и возвращается пользователем в исходное состояние относительно объекта. После этого циклы сведения губок 8, 15, рабочего вращения ключа 20 совместно с объектом, разведения губок 8, 15 и обратного вращения ключа 20 повторяются до момента окончательного закручивания или раскручивания объекта.

Следует отметить, что плечо приложения силы F к губкам 8, 15 ключа 20 относительно осевой линии направляющей 3 зависит от направления вращения ключа 20. На примере варианта базовой части 14 ключа 20 с раздельными направляющими 3 и 9 на фиг. 15, 16 видно, что сила реакции F со стороны объекта 24 в виде шестигранной гайки прилагается к подвижной губке 8 на плече P1, меньшем плеча Р2 на неподвижной губке 15, при вращении ключа 20 в направлении от подвижной губки 8 к неподвижной губке 15 под действием момента М (фиг. 15). При вращении ключа 20 в обратном направлении наблюдается противоположная картина (фиг. 16). Соответственно, напряжения в контакте между подвижной губкой 8 и направляющей 3 в варианте на фиг. 15 меньше в сравнении с вариантом на фиг. 16. Глубина зева ключа 20 здесь также ограничивается внешней поверхностью вспомогательной направляющей 9, в которую, в предельном случае, может упираться объект 24. Граница зева в его продольном направлении отстоит от осевой линии направляющей 3 на величину параметра L. В этом случае обеспечивается эффект самоторможения подвижной губки 8 на направляющей 3 при приложении усилия F в любой точке на отрезке от L до S1 (параметр b выбран в соответствии с выражением (1) для стопорного элемента 1, входящего в состав подвижной губки 8 и детально не показанного на схеме).

Таким образом, при выборе варианта размещения подвижной губки 8 относительно неподвижной губки 15 следует руководствоваться преимущественным направлением вращения ключа в процессе работы с ним.

Кроме того, при условии, что продольное перемещение объекта 24 в глубину зева ключа 20 вдоль основания неподвижной губки 15 будет ограничиваться внешней стороной вспомогательной направляющей 9 в точке А основания неподвижной губки 15 (крайняя точка пересечения плоскости рабочей поверхности неподвижной губки 15 с внешней поверхностью вспомогательной направляющей 9 относительно осевой линии направляющей 3), можно границу зева ключа 20 по крайней мере в ряде других продольных плоскостях сдвинуть в направлении увеличения глубины зева, например, как это выполнено на фиг. 17. В этом случае шестигранные объекты 24 любого размера будут упираться во вспомогательную направляющую 9 в основании неподвижной губки 15 так, что их грани располагаются не ближе расстояния, равного параметру L, относительно осевой линии направляющей 3. Соответственно, сила реакции F будет приложена к подвижной губке 8 также не ближе расстояния L относительно осевой линии направляющей 3, что обеспечивает эффект самоторможения стопорных элементов 1, входящих в состав подвижной губки (на фиг. 15-17 они не детализированы). Преимуществом выполнения вспомогательной направляющей в соответствии с фиг. 17 является уменьшение плеча действия силы реакции F на подвижную губку 8 (Р4<P1<Р2) и на неподвижную губку 15 (Р3<Р2 при одном и том же направлении вращения ключа 20), а также уменьшение длин подвижной губки 8 и неподвижной губки 15 (S2<S1).

Форма вспомогательной направляющей 9 может быть иной, например, повторять форму боковой поверхности шестигранного объекта 24 наибольшего размера. В любом случае наличие вогнутости вспомогательной направляющей 9 в границах зева ключа 17 относительно точки А в основании неподвижной губки 15 в направлении увеличения его глубины обеспечивает возможность снижения контактных напряжений в паре стопорный элемент 1- направляющая 3. Главным требованием при этом является ограничение расстояния от осевой линии направляющей 3 до границы зева ключа в основании неподвижной губки 15 величиной параметра L, чтобы продольные грани объекта 24 не приблизились к осевой линии направляющей 3 на более близкое расстояние и обеспечивался эффект самоторможения подвижной губки 8 на направляющей 3 при работе с ключом 20. Вариант ключа 20 на фиг. 17 работоспособен и для объектов квадратной, прямоугольной или восьмигранной формы, а также для вала с лысками.

Возможно также обратное (зеркальное) расположение вогнутой вспомогательной направляющей 9 в сравнении с фиг. 17, т.е. расположение ее наиболее удаленной части (точка А) от осевой линии направляющей 3 в основании подвижной губки 8 в ее верхнем положении (полное открытие зева). Тогда объекты 24 будут базироваться в зеве по основанию подвижной губки 8. В этом случае грани объекта 24 будут удалены на максимальное расстояние от осевой линии направляющей 3 при полном раскрытии зева ключа и на меньшее расстояние при его закрытии, которое будет стремиться к величине L при полном закрытии зева. Следовательно, в подобной конструкции при определении параметра b стопорного элемента 1 также целесообразно ориентироваться на величину отклонения границы зева в основании неподвижной губки 15 от осевой линией направляющей 3, поскольку при этом гарантируется возникновение эффекта самоторможения не только при больших, но и при малых размерах объекта 24. Однако по параметру величины плеча приложения силы F такое расположение вогнутой вспомогательной направляющей 9 уступает варианту на фиг. 17.

Следовательно, вариант выполнения вспомогательной направляющей 9 по форме на фиг. 17 является предпочтительным в сравнении с вариантом на фиг. 15, 16 или с ее «зеркальным» расположением. Возможно ограничение глубины зева по требуемой форме другими элементами, например, пластинчатыми выступами с боковых сторон неподвижной губки 15. При этом может использоваться лишь одна направляющая 3 (например, квадратного сечения) или параллельно установленные направляющие 3 круглого сечения, препятствующие вращению подвижной губки 3 вокруг осевых линий направляющих 3.

Один из возможных вариантов выполнения подвижной губки 8, реализующий принцип сокращения расстояния от границы зева 17 до осевой линии направляющей 3 за пределами основания неподвижной губки 15, представлен на фиг. 18. Здесь изображены стопорные элементы 1 в процессе сборки в пакет на цилиндрической направляющей 3 и изогнутой вспомогательной направляющей 9. Продольные пазы 10 в стопорных элементах 1 выполнены разной продольной длины и формы, чтобы обеспечить свободное перемещение и свободный наклон стопорных элементов 1 относительно вспомогательной направляющей 9 во всем интервале изменения размеров зева. При этом обеспечивается большая жесткость на изгиб верхних стопорных элементов 1 в сравнении с вариантом выполнения продольных пазов 10 одинаковой максимальной длины у всех стопорных элементов 1.

Удержание стопорных элементов 1 в пакете в процессе работы ключа 20 может выполняться пружиной растяжения 25, например, выполненной из пружинящей проволоки по типу, изображенному на фиг. 19. Здесь поперечная полка 26 переходит в боковые V-образные части 27, заканчивающиеся загнутыми концевыми частями 28. При расположении пружины растяжения 25 на пакете стопорных элементов 1 он оказывается зажатым между поперечной полкой 26 и загнутыми концевыми частями 28 (фиг. 20). Для надежной фиксации пружины 25 от перемещения в продольном направлении ключа 20 верхний и нижний стопорные элементы 1 из состава подвижной губки 8 могут иметь выемки под поперечную полку 26 и загнутые концевые части 28.

Для снижения сил трения подвижной губки 8 о вспомогательную рукоятку 21 в процессе изменения размера зева 17 на выступах 13 стопорного элемента 1 могут располагаться опорные ролики 29 (фиг. 20). При этом вспомогательная рукоятка 21 имеет внутренние направляющие (не показаны), обеспечивающие взаимодействие с опорными роликами 29 при уменьшении и увеличении размера зева 17 ключа 20, а также паз 23 под направляющую 3 (фиг. 21). Базовая часть 14 может иметь выемку 30 под концевые части 28 пружины 25 для возможности сведения губок 8, 15 до упора. Кинематика и работа ключа на фиг. 21 аналогичны процессам в ключе на фиг. 13, 14.

Предлагаемый ключ 20 на фиг. 13, 14 или на фиг. 21 может быть выполнен с шарнирным соединением рукоятки 21 с подвижной губкой 8 и с расположением скользящей пары паз-выступ или пары паз-ролик в концевых частях рукояток 16, 21, однако при этом несколько возрастет максимальная длина ключа 20 при прочих равных условиях.

Снижение сил трения при механическом взаимодействии вспомогательной рукоятки 21 с подвижной губкой 8 возможно с использованием и других кинематических схем. Например, на верхнем стопорном элементе 1 подвижной губки 8 может быть выполнен выступ 31 (с условием сохранения эффекта самоторможения на направляющей 3), в котором имеется отверстие под заклепку 19, а в концевой части основной рукоятки 16 на оси заклепки 19 размещено промежуточное звено 32, например, П-образного профиля (фиг. 22). В концевой части промежуточного звена 32 на оси заклепки 19 может быть помещена возвратная пружина кручения 18. Вспомогательная рукоятка 21 в этом варианте шарнирно соединяется с помощью заклепок 19 с подвижной губкой 8 и промежуточным звеном 32 (фиг. 23, 24). В исходном состоянии ключа 20 вспомогательная рукоятка 21 под действием пружины кручения 18 повернута так, что подвижная губка 8 находится в крайнем верхнем положении на направляющих 3, 9 (фиг. 23). Размер зева 17 ключа 20 при этом максимален. При сжатии рукояток 16, 21 происходит одновременный поворот вспомогательной рукоятки 21 и промежуточного звена 32 со сжатием пружины кручения 32, а также перемещение подвижной губки 8 вдоль направляющих 3,9 вплоть до схождения губок 8, 15 (фиг. 24).

Работа ключа на фиг. 23, 24 идентична работе ключа на фиг. 13, 14, но сопровождается меньшими силами трения в узле взаимодействия вспомогательной рукоятки 21 с подвижной губкой 8. Кроме того, здесь создаются меньшие опрокидывающие моменты на губках 8, 15 вследствие особой формы вспомогательной направляющей 9 для работы с шестигранными или восьмигранными объектами.

Дизайн и конструктивное исполнение элементов ключа 20 на фиг. 23, 24 (как и в других вариантах ключа 20) может быть различным и определяться технологическими возможностями, показателями прочности, надежности, удобства эксплуатации, эстетическими, маркетинговыми и иными предпочтениями производителя инструмента. Так, например, ключ 20 может иметь накладки 33 (однокомпонентные или многокомпонентные) на рукоятках 16, 21, как это показано на фиг. 25. Основные составные элементы ключа 20 (в том числе подвижная губка 8) могут иметь высоковольтную изоляцию для работы с гайками под напряжением. Шарнирное соединение вспомогательной рукоятки 21 с подвижной губкой 8 может быть организовано на расстоянии, меньшем L, по обе стороны от направляющей 3.

Стопорные элементы 1 могут быть выполнены разной формы и иметь параметры b разной величины, удовлетворяющие условию (1) самоторможения на направляющей 3. Пружины для сборки стопорных элементов 1 в пакет могут одновременно создавать опрокидывающий момент на подвижной губке 8 относительно направляющей 3 в направлении увеличения размера зева 17 ключа 20 для предварительной выборки существующих зазоров. Беспружинная обойма 7 по типу на фиг. 10, или плоская пружина по типу на фиг. 11 могут шарнирно соединяться со вспомогательной рукояткой 21. В состав подвижной губки 8 могут входить стационарные и съемные накладки различного рода, в том числе изоляционные. Рабочие поверхности губок 8, 9 (или съемных накладок на них) могут иметь зубцы или рифление. Ширина губок 8, 9 в области зева ключа может быть заужена для проникновения в ограниченное по ширине рабочее пространство. Базовая часть 14 может представлять собой монолитное изделие (при этом направляющие 3 выполняются, например, в виде пазов), либо собрана в единый блок из раздельных составных частей. Возможны варианты, когда ряд составляющих базовой части 14 выполнено как единое целое, а другие составляющие к ним присоединены. Причем соединения составляющих могут быть исполнены разборными или неразборными.

Ключ 20 может быть выполнен с нижним расположением подвижной губки 8 относительно неподвижной губки 15 (фиг. 26). Направляющая 3 и вспомогательная направляющая 9 могут иметь разъемное соединение болтового типа с монолитной составляющей базовой части 14. Например, направляющая 3 и вспомогательная направляющая 9 могут быть выполнены с посадочными зонами на их концевых частях с резьбовыми выступами (не показаны), на которые после установки в монолитной составляющей базовой части 14 навинчиваются гайки 34 (фиг. 26). Гайки 34 могут быть различного исполнения и «утоплены» в тело базовой части 14. Для лучшего разведения рукояток 16, 21 в конструкции на фиг. 26 могут быть использованы две пружины кручения 18 на обеих осях заклепок 19 промежуточного звена 32 (или одна двойная пружина кручения 18).

Возможно выполнение механического соединения вспомогательной рукоятки 21 с подвижной губкой 8 и с базовой частью 14 ключа 20 с расположением промежуточного звена 32 в средней части рукояток 16, 21 (фиг. 27, 28). При этом пружина кручения 18 может располагаться на заклепке 19, шарнирно соединяющей вспомогательную рукоятку 21 с промежуточным звеном 32.

В общем случае на подвижной губке 8 может быть выполнено несколько выступов 31 с отверстиями 35 под ось, например, в виде заклепки 19, которые обращены в верхнюю (фиг. 29) или нижнюю (фиг. 30) полуплоскости. При нижнем расположении выступов 31 (фиг. 30) отклонение отверстий 35 от осевой лини направляющей 3 несколько больше в сравнении с верхним расположением выступов 31, однако оно остается меньше параметра L.

Представленные конструкции предлагаемого разводного ключа и его элементов не исчерпывают всего многообразия вариантов их выполнения в рамках существа предлагаемого изобретения. Для его изготовления могут быть использованы различные материалы и технологии изготовления, применены разнообразные формы элементов, использованы разные типы пружинящих элементов и варианты их размещения на подвижной губке, различные виды кинематики передачи движения с вспомогательной рукоятки на подвижную губку.

Реализация возможных модификаций предлагаемой конструкции разводного ключа позволяет при сохранении положительного свойства прототипа, такого как возможность перемещения подвижной губки параллельно неподвижной губке во всем интервале размеров зева одной рукой пользователя путем сведения или разведения основной и вспомогательной рукояток, дополнительно повысить максимальный момент затяжки или раскручивания гаек, снизить необходимую силу сжатия рукояток и, соответственно, уменьшить мышечную усталость кисти пользователя, а также повысить удобство пользования ключом.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗВОДНОЙ КЛЮЧ | 2022 |

|

RU2791114C1 |

| ТРУБНЫЙ КЛЮЧ | 2022 |

|

RU2811619C2 |

| ТРУБНЫЙ КЛЮЧ | 2021 |

|

RU2767950C1 |

| ШАРНИРНЫЙ ИНСТРУМЕНТ С ФИКСАЦИЕЙ ПОЛОЖЕНИЯ | 2023 |

|

RU2806619C1 |

| ШАРНИРНЫЙ ИНСТРУМЕНТ | 2023 |

|

RU2817730C1 |

| ОПОРА ДЛЯ РАСТЕНИЙ | 2023 |

|

RU2815447C1 |

| САДОВЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 2020 |

|

RU2735743C1 |

| РУЧНОЙ КУЛЬТИВАТОР | 2021 |

|

RU2774809C1 |

| РУЧНОЙ КУЛЬТИВАТОР | 2019 |

|

RU2735421C1 |

| РУЧНОЙ ИНСТРУМЕНТ | 2022 |

|

RU2785922C1 |

Изобретение относится к области машиностроения в части создания разводных ключей с быстрым регулированием размера зева для завинчивания и отвинчивания болтов, гаек и вращения деталей с лысками. Разводной ключ содержит базовую часть с неподвижной губкой, по меньшей мере одной направляющей и с основной рукояткой, а также подвижную губку. Подвижная губка выполнена с возможностью самоторможения при ее перемещении по направляющей в направлении увеличения размера зева при приложении усилия к подвижной губке в области зева посредством входящего в ее состав по крайней мере одного стопорного элемента, размещенного на направляющей, при этом концевая часть стопорного элемента выступает от осевой линии направляющей в сторону зева на величину S, превышающую расстояние L от осевой линии направляющей до границы зева в основании неподвижной губки, а стопорный элемент удовлетворяет условию самоторможения при приложении к нему усилия в направлении увеличения размера зева на расстоянии от L до S от осевой линии направляющей: b≤2⋅L⋅μ/кз, мм, где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении при приложении усилия к стопорному элементу в направлении увеличения размера зева, мм; L - расстояние между осевой линией направляющей и границей зева в основании неподвижной губки, мм; μ - коэффициент трения скольжения стопорного элемента о направляющую; кз - конструктивный коэффициент запаса, значение которого больше единицы, причем кинематическая связь вспомогательной рукоятки с подвижной губкой выполнена на расстоянии от осевой линии направляющей, меньшем расстояния L. Технический результат заключается в повышении максимального момента затяжки гаек, снижении суммарной нагрузки на кисть пользователя и ее мышечной усталости, а также повышении удобства пользования ключом в условиях регулирования размера зева ключа путем изменения усилия сжатия на рукоятках ключа. 9 з.п. ф-лы, 30 ил.

1. Разводной ключ, содержащий базовую часть с неподвижной губкой, по меньшей мере одной направляющей и с основной рукояткой, а также подвижную губку, размещенную на направляющей с возможностью перемещения вдоль направляющей, и вспомогательную рукоятку, кинематически связанную с подвижной губкой и с базовой частью с возможностью уменьшения размера зева при сведении основной и вспомогательной рукояток и увеличения размера зева при разведении основной и вспомогательной рукояток, отличающийся тем, что подвижная губка выполнена с возможностью самоторможения при ее перемещении по направляющей в направлении увеличения размера зева при приложении усилия к подвижной губке в области зева посредством входящего в ее состав по крайней мере одного стопорного элемента, размещенного на направляющей, при этом концевая часть стопорного элемента выступает от осевой линии направляющей в сторону зева на величину S, превышающую расстояние L от осевой линии направляющей до границы зева в основании неподвижной губки, а стопорный элемент удовлетворяет условию самоторможения при приложении к нему усилия в направлении увеличения размера зева на расстоянии от L до S от осевой линии направляющей:

b≤2⋅L⋅μ/кз, мм,

где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении при приложении усилия к стопорному элементу в направлении увеличения размера зева, мм;

L - расстояние между осевой линией направляющей и границей зева в основании неподвижной губки, мм;

μ - коэффициент трения скольжения стопорного элемента о направляющую;

кз - конструктивный коэффициент запаса, значение которого больше единицы,

причем кинематическая связь вспомогательной рукоятки с подвижной губкой выполнена на расстоянии от осевой линии направляющей, меньшем расстояния L.

2. Ключ по п. 1, отличающийся тем, что по меньшей мере два стопорных элемента собраны в пакет на направляющей посредством обоймы с П-образным сечением в продольной плоскости, в боковых сторонах которой выполнены отверстия под направляющую, или с использованием пружинящего средства.

3. Ключ по п. 2, отличающийся тем, что пружинящее средство выполнено в виде плоской пружины растяжения, загнутой с образованием П-образного сечения в продольной плоскости, в боковых сторонах которой выполнены отверстия под направляющую.

4. Ключ по п. 2, отличающийся тем, что пружинящее средство выполнено из проволоки в виде полки, переходящей с двух сторон в V-образные элементы с загнутыми концевыми частями, при этом пакет стопорных элементов зажат между полкой и загнутыми концевыми частями пружинящего средства.

5. Ключ по п. 2, отличающийся тем, что он содержит вспомогательную направляющую, ограничивающую глубину зева, направляющая и вспомогательная направляющие выполнены в виде единой детали П-образной формы из металлопроката круглого сечения, направляющая размещена в опорных отверстиях стопорных элементов, а вспомогательная направляющая расположена в продольных пазах стопорных элементов.

6. Ключ по п. 5, отличающийся тем, что вспомогательная направляющая в границах зева ключа выполнена вогнутой в направлении увеличения глубины зева.

7. Ключ по п. 1, отличающийся тем, что в стопорном элементе подвижной губки выполнены боковые выступы для механического взаимодействия со вспомогательной рукояткой на удалении от осевой линии направляющей, не превышающем величину параметра L.

8. Ключ по п. 1, отличающийся тем, что подвижная губка шарнирно связана со вспомогательной рукояткой на удалении от осевой линии направляющей, не превышающем величину параметра L.

9. Ключ по п. 8, отличающийся тем, что он содержит промежуточное звено, шарнирно связанное с основной и вспомогательной рукоятками, при этом на оси по меньшей мере одного шарнирного соединения промежуточного звена размещена возвратная пружина кручения для разведения основной и вспомогательной рукояток.

10. Ключ по п. 1, отличающийся тем, что подвижная губка расположена над неподвижной губкой.

| US 6161455 A1, 19.12.2000 | |||

| КЛЕЩИ, ПРИВОДИМЫЕ В ДЕЙСТВИЕ ОДНОЙ РУКОЙ | 2004 |

|

RU2347672C2 |

| US 20090320650 A1, 31.12.2009 | |||

| US 2021245332 A1, 12.08.2021 | |||

| CN 103753462 A, 30.04.2014. | |||

Авторы

Даты

2024-01-17—Публикация

2021-11-17—Подача