Изобретение относится к области машиностроения в части создания ручных зажимных инструментов с быстрым зажимом деталей и с последующим их удержанием без приложения усилий, в том числе для быстрого позиционирования и крепления одних деталей относительно других.

Известны разнообразные конструкции фиксирующих плоскогубцев, выполняющих функцию ручных тисков, содержащие неподвижную рукоятку с зажимным элементом и регулировочным винтом, подвижный зажимной элемент, шарнирно закрепленный на неподвижной рукоятки и подпружиненный в направлении раскрытия зева плоскогубцев, подвижную рукоятку, шарнирно соединенную с подвижным зажимным элементом, а также средство фиксации для удержания зажимных элементов в закрытом положении (Патент US 6626070 В2, МПК В25В 7/12, 30.09.2003; Патент US 5056385 А, МПК В25В 7/02, 15.10.1991; Патент US 3354759 А, МПК В25В 7/123, 28.11.1967; US 4709601 А, МПК В25В 7/12, 01.12.1987; US 8621736 В1, МПК В25В 27/14, 01.07.2014; ЕР 2149428 В1, МПК В25В 7/12, 02.03.2010; RU 2113976, МПК В25В 7/12, 27.06.1998; RU 2115537, МПК В25В 7/12, 20.07.1998).

Общим недостатком подобных устройств является то, что для изменения рабочего размера зева фиксирующего инструмента необходимо предварительно вращать регулировочный винт, а это при работе с предметами разных размеров требует существенных затрат времени, что снижает производительность труда и удобство пользования данным инструментом. При этом усилие сжатия предметов подобным фиксирующим инструментом зависит от точности настройки предварительного размера его зева регулировочным винтом. Точная регулировка усилия сжатия также занимает дополнительное время у пользователя данным инструментом. Кроме того, конструкции рассмотренных фиксирующих инструментов сравнительно сложны в изготовлении.

Известна конструкция фиксирующих клещей, содержащая неподвижную рукоятку с зажимным элементом и регулировочным винтом, подвижный зажимной элемент, шарнирно закрепленный на неподвижной рукоятке и подпружиненный в направлении раскрытия зева клещей, подвижную рукоятку, шарнирно соединенную с подвижным зажимным элементом, а также средство фиксации для удержания зажимных элементов в закрытом положении, причем ось подвижного зажимного элемента находится внутри канавки с насечками в неподвижной рукоятке (Патент ЕР 3763483 В1, МПК В25В 7/10, В25В 7/12, 13.01.2021).

Данное устройство позволяет сравнительно быстро регулировать «грубый» размер зева клещей для захвата предмета, однако неудобства с «точными» настройками размера зева и усилия сжатия в нем сохраняются, а конструкция усложняется в сравнении с рассмотренными выше устройствами.

Существуют ручные зажимы, содержащие два поворотных шарнирно соединенных зажимных звена, зубчатый элемент и систему управления давлением, приспособленную для фиксации зажимных звеньев в закрытом положении (Патент US 6564703 В1, МПК В25В 5/06, 20.05.2003; Патент US 2249661 А, МПК В25В 7/18, 15,07,1941). В данных конструкциях путем сжатия ручек обеспечивается быстрый захват предмета без предварительной настройки зева зажимов. Однако усилие сжатия не всегда удается установить в соответствии с желанием пользователя, поскольку размер зева зажимов регулируется дискретно. Особенно трудно создать требуемое усилие сжатия на жестких предметах, так как дискретное изменение размера зева зажимов приводит к резкому изменению давления на предмете. В результате в зависимости от размера предмета он может оказаться слабо зажатым, либо чрезмерно зажатым.

Также известны конструкции ручных зажимов, содержащие шарнирно соединенные ручки с захватами и механизм фиксации фрикционного типа с элементом управления, размещенный между ручками для торможения их взаимного перемещения после зажима предмета и освобождения из заторможенного состояния после нажатия на элемент управления (Патент US 20050077666 А1, МПК В25В 7/14, 07.03.2006; Патент US 20030005797 А1, МПК В25В 5/06, 01.03.2005; Патент US 2020030942 А1, МПК В25В 5/04, В25В 7/02, 30.01.2020). Усилие сжатия объекта здесь пропорционально приложенному пользователем усилию. Однако данные конструкции не обеспечивают надежный зажим предмета вследствие наличия сравнительно большого числа элементов в механизме фиксации, а также в результате его размещения по диагонали между ручками, что снижает кинематическую жесткость механизма фиксации. Размещение механизма фиксации поперек продольного направления ручек увеличивает поперечные габариты зажимов в сомкнутом положении.

Известен шарнирный инструмент с фиксацией положения, содержащий по меньшей мере первое и второе шарнирно связанных между собой звенья, по крайней мере одну нажимную часть и две рабочие части, а также фиксирующее средство, причем первым и вторым звеньями образован по крайней мере один запирающий паз с криволинейными стенками, перемещающийся в продольной плоскости инструмента при взаимном повороте первого и второго звеньев, фиксирующее средство включает по меньшей мере один стопорный элемент, размещенный с зазором в запирающем пазу и с возможностью наклона при приложении усилий к рабочим частям (Патент US 20150059535 А1, МПК В25В 13/32, 05.03.2015).

Указанный шарнирный инструмент сохраняет такие достоинства рассмотренных ранее конструкций, как, например, быстрый зажим объекта без предварительного грубого и точного регулирования размера зева (захвата, рабочего органа), а также регулирование силы сжатия объекта пропорционально усилию на нажимных частях инструмента. Одновременно данный шарнирный инструмент имеет сравнительно высокую жесткость кинематической цепи в зафиксированном состоянии, т.к. между его звеньями размещен лишь стопорный элемент, что повышает надежность зажима. Минимизированная кинематическая цепь фиксации взаимного положения звеньев в виде стопорного элемента практически не увеличивает габариты рассматриваемого инструмента.

Вместе с тем данный шарнирный инструмент не лишен и ряда недостатков. Во-первых, рассматриваемая конструкция предполагает сравнительно большой наклон стопорного элемента (в направлении диагонально расположенных тупых углов запирающего паза) в процессе приложения усилий к нажимным частям инструмента. Именно благодаря наклону стопорного элемента он заклинивается в ромбовидном запирающем пазу вследствие попадания его концевых частей в своего рода выемки, образованные дугообразными пазами звеньев. Достаточный наклон стопорного элемента возможен вследствие наличия у него незначительной по величине опорной базы. Опорная база для стопорного элемента в данной конструкции определяется лишь шириной пакета из двух плоских звеньев.

В результате наклона стопорного элемента в рабочем состоянии возникают значительные поперечные усилия на ряд элементов шарнирного инструмента, которые приводят к их деформациям и к уменьшению жесткости кинематической цепи зажима, а значит и к снижению надежности зажима (снижается предельное возмущающее усилие со стороны объекта (предмета), при котором (при прочих равных условиях) зажим ослабляется).

Кроме того, при наклоне стопорного элемента труднее осуществлять его управление путем перемещения в запирающем пазу, т.к. из-за малой опорной базы возникают повышенные усилия в точках опоры и, соответственно, возрастают силы трения, препятствующие смещению стопорного элемента.

Во-вторых, неопределенность начального положения стопорного элемента в запирающем пазу вследствие наличия зазора может приводить к значительному угловому люфту между звеньями до момента начала блокирования их взаимного поворота, особенно при изменении направления взаимного поворота звеньев, когда не только выбирается зазор, но и требуется дополнительное смещение звеньев для последующего изменения направления наклона стопорного элемента. В результате может существенно уменьшаться размер рабочего открытия рабочих частей или вообще срываться процесс зажима объекта (например, когда стопорный элемент не успел повернуться до положения блокирования, а дальнейший поворот звеньев невозможен вследствие захвата рабочими частями объекта с высокой жесткостью).

В-третьих, для захвата объекта в ряде вариантов шарнирного инструмента необходимо задействовать обе руки пользователя - одной рукой создавать зажимное усилие на нажимных частях, а другой рукой смещать стопорный элемент в запирающем пазу в направлении его смежных боковых сторон, образующих между собой острый угол. Для раскрытия рабочих частей инструмента в этих случаях также требуется задействовать обе руки пользователя. Необходимость использования двух рук не всегда удобна, особенно, например, при позиционировании нескольких предметов относительно друг друга с последующим их зажимом.

В качестве прототипа предлагаемого изобретения выбрана конструкция шарнирного инструмента с фиксацией положения, защищенная патентом US 20150059535, как наиболее близкая к заявленному устройству по технической сущности и достигаемому результату.

Задачей изобретения является повышение жесткости кинематической цепи инструмента и надежности зажима объекта, уменьшение люфтов при работе с инструментом, улучшение управляемости фиксирующим средством, исключение блокирования взаимного поворота звеньев по меньшей мере в одном из направлений и повышение удобства пользования инструментом.

Поставленная задача достигается тем, что шарнирный инструмент с фиксацией положения, также как в прототипе, содержит по меньшей мере первое и второе шарнирно связанных между собой звенья, по крайней мере одну нажимную часть и две рабочие части, а также фиксирующее средство, причем первым и вторым звеньями образован по крайней мере один запирающий паз, перемещающийся в продольной плоскости инструмента при взаимном повороте первого и второго звеньев, фиксирующее средство включает по меньшей мере один стопорный элемент, размещенный с зазором в запирающем пазу.

Согласно изобретению инструмент выполнен с возможностью поддерживать исходное угловое положение стопорного элемента в поперечной плоскости запирающего паза при приложении усилий к рабочим частям, снабжен упругим или магнитным средством для создания усилия, под действием которого стопорный элемент прижат к смежным боковым сторонам запирающего паза, а форма запирающего паза выполнена с возможностью защемления стопорного элемента по меньшей мере одной парой смежных боковых сторон запирающего паза, образующих острый угол в его продольной плоскости.

Сущность предлагаемого изобретения состоит, во-первых, в увеличении опорной базы стопорного элемента, например, путем разнесения боковых сторон, образующих запирающий паз, по крайней мере у одного из звеньев инструмента в его поперечном направлении. Выполнение объемной опорной системы позволяет существенно увеличить плечо опоры и тем самым уменьшить возможный наклон стопорного элемента в запирающем пазу при одинаковых величинах зазоров между стопорным элементом и сторонами запирающего паза. Это, в свою очередь, уменьшает поперечные составляющие сил реакции на стенки запирающего паза при зажиме инструментом какого-либо предмета (объекта). В результате снижаются деформации, отклоняющие стенки запирающего паза, т.е. одновременно дополнительно уменьшаются величины плеч, к которым в последующем могут прикладываться возмущающие силовые воздействия со стороны рабочих частей инструмента. Указанные положительные последствия уменьшения наклона стопорного элемента увеличивают конструктивную жесткость инструмента и для отклонения его рабочих частей на одну и ту же величину (за счет упругих деформаций конструктивных элементов) требуются существенно большие возмущающие усилия со стороны объекта, что повышает надежность его захвата. Становится возможным также уменьшение толщины стенок запирающего паза и в итоге снижение массы предлагаемого инструмента без понижения надежности захвата.

Другим средством для уменьшения наклона стопорного элемента в запирающем пазу является выполнение опорных поверхностей, например, на торцевых сторонах стопорного элемента, которые можно опирать на наружные поверхности звеньев и за счет этого удерживать наклон стопорных элементов на требуемом уровне под нагрузкой. Тем самым опорная база стопорного элемента выносится с внутренней поверхности паза на наружную поверхность звеньев инструмента и поэтому она может быть существенно увеличена.

Возможно также совместное использование указанных выше и других конструктивных приемов для уменьшения отклонения стопорного элемента в поперечной плоскости запирающего паза в рабочем режиме инструмента в сравнении с исходной ориентацией.

Во-вторых, уменьшение угла наклона стопорного элемента в запирающем пазу в предлагаемом инструменте в сравнении с прототипом предполагает и более жесткие требования к кривизне сторон запирающего паза. Поскольку силы трения от реакции опор в предлагаемом инструменте снижены, то их может быть недостаточно для защемления (заклинивания) стопорного элемента в рабочем режиме при прежней кривизне сторон запирающего паза, приемлемой для Прототипа. Так, например, в абзаце 0019 описания к Патенту US 20150059535 обращается внимание на активное удержание стопорного элемента («стопорного штифта») в заблокированном положении за счет его наклона в запирающем пазу «в отличие от фрикционного удержания». Более того, фрикционное блокирование (заклинивание) стопорного элемента в тупых углах запирающего паза, к которым в Прототипе прижимается стопорный элемент в результате наклона, вообще невозможно.

Фрикционное «удержание» стопорного элемента возможно между смежными боковыми сторонами запирающего паза в случае, если они образуют между собой острый угол и смещаются в направлении друг к другу, т.е. сближаются при повороте звеньев. Эффект «защемления» предмета между сближающимися сторонами звеньев широко известен и достаточно подробно описан применительно к ножницам (например, статья «Анализ работы ножниц по металлу», Гарелина С.А., Латышенко К.П., Холостое М.А.). Результаты исследований данного явления показывают, что предельный угол раскрытия лезвий (угол выталкивания), при котором предмет не выскальзывает из ножниц, во многом определяется коэффициентом трения предмета о лезвия.

Следовательно, в случаях, когда угол раскрытия лезвий меньше или равен величине предельного значения, обеспечивается статическое состояние защемления (заклинивания) предмета между лезвиями за счет сил трения при любых усилиях, действующих в направлении уменьшения угла раскрытия (в пределах прочности предмета и ножниц). В силу большого числа количественно неопределенных и меняющихся факторов при резании величину предельного значения угла раскрытия лезвий на практике определяют экспериментальным путем. Например, для ножниц по металлу предельное значение угла раскрытия лезвий составляет около 28 градусов при резании металла.

С учетом изложенного в предлагаемом инструменте кривизна сторон запирающего паза, образующих острые углы, в среднем должна быть ниже, чем у Прототипа. В каждом конкретном случае она определяется индивидуально (как правило экспериментально) в зависимости от характеристик применяемых материалов контактирующих элементов, микрогеометрии контактных поверхностей, условий эксплуатации, трибологических свойств скользящей пары и т.п. Кривизна сторон запирающего паза в свою очередь определяет его форму, которая на основании изложенного должна быть выполнена с возможностью защемления стопорного элемента между сближающимися смежными боковыми сторонами запирающего паза, образующими острый угол в его продольной плоскости (по аналогии с шарнирным соединением с фиксацией положения по заявке RU №2022128250/11(062089)).

В-третьих, в целях ликвидации неопределенности начального положения стопорного элемента в запирающем пазу перед тем или иным действием с инструментом в предлагаемой конструкции применяются специальные меры для преднамеренного базирования стопорного элемента в определенной зоне запирающего паза, характеризующейся расположением сторон паза, принадлежащих разным звеньям, рядом с друг другом и их векторами перемещения при повороте звеньев относительно друг друга. Подобных характерных зон может быть четыре при ромбовидной форме запирающего паза и три зоны в случае, если форма запирающего паза близка к треугольной. Наиболее значимыми зонами для влияния на основные функциональные свойства шарнирного инструмента с фрикционной фиксацией положения являются зоны вблизи острых углов, где перемещения смежных сторон запирающего паза направлены навстречу друг к другу (направление сближения) или друг от друга (направление расхождения).

Например, в случае предварительного прижатия стопорного элемента к смежным боковым сторонам запирающего паза, которые расходятся при сведении нажимных частей, обеспечивается мгновенная готовность к фиксации положения звеньев относительно друг друга при снятии усилий с нажимных частей (не требуется поворачивать звенья до достижения контакта между указанными выше сторонами запирающего паза и стопорным элементом). Следовательно, объект максимально возможного размера для конкретного инструмента может быть, например, зажат рабочими частями сразу без предварительного поворота звеньев. Если объект имеет меньшие размеры, то сведение нажимных частей будет продолжаться до упора рабочими частями в объект и создания заданного зажимного усилия. При этом не требуется воздействие пользователя на стопорный элемент (непосредственно или через элементы управления), поскольку он остается прижатым к расходящимся смежным сторонам запирающего паза, которые не могут препятствовать движению стопорного элемента одновременно с перемещением запирающего паза в пространстве.

При снятии усилия с нажимных частей инструмента происходит автоматическое блокирование обратного поворота звеньев вследствие изменения направления перемещения смежных боковых сторон запирающего паза, к которым предварительно прижат стопорный элемент. Указанные стороны начинают сближаться (на уровне микроперемещений) и защемляют стопорный элемент в образованном ими так называемом «угле выталкивания». Разведение нажимных частей и снятие нажимного усилия с объекта в этом варианте возможно после выведения стопорного элемента из «угла выталкивания» пользователем.

В случае предварительного прижатия стопорного элемента к смежным боковым сторонам запирающего паза, которые сближаются при сведении нажимных частей, наоборот обеспечивается свободное разведение нажимных частей (например, возвратной пружиной) и блокируется их сведение.

Прижатие стопорного элемента к сторонам запирающего паза, образующим тупой угол, не может приводить к автоматическому фрикционному блокированию взаимного поворота звеньев инструмента и он в этом случае работает без функции фиксации положения (угол выталкивания превышает допустимое значение и отсутствуют точки на опорных сторонах звеньев, которые могут сближаться, т.к. у них вблизи тупого угла нет точек с одинаковым радиусом относительно оси вращения звеньев).

Следовательно, обеспечивая прижатие стопорного элемента к смежным сторонам запирающего паза в той или иной его зоне будут проявляться разные функции инструмента, которые могут быть полезно использованы пользователем. Средства реализации предварительного прижатия стопорного элемента к смежным сторонам запирающего паза могут быть различными, в том числе обеспечивающие выполнение описанных выше функций в одном инструменте в зависимости от управляющего воздействия.

Таким образом, внесение конструктивных изменений в Прототип для увеличения опорной базы стопорного элемента и его предварительного прижатия к определенным смежным сторонам запирающего паза, а также соответствующий выбор формы паза позволяют улучшить ряд эксплуатационных свойств шарнирного инструмента и придать ему новые полезные функции, повышающие удобство пользования инструментом.

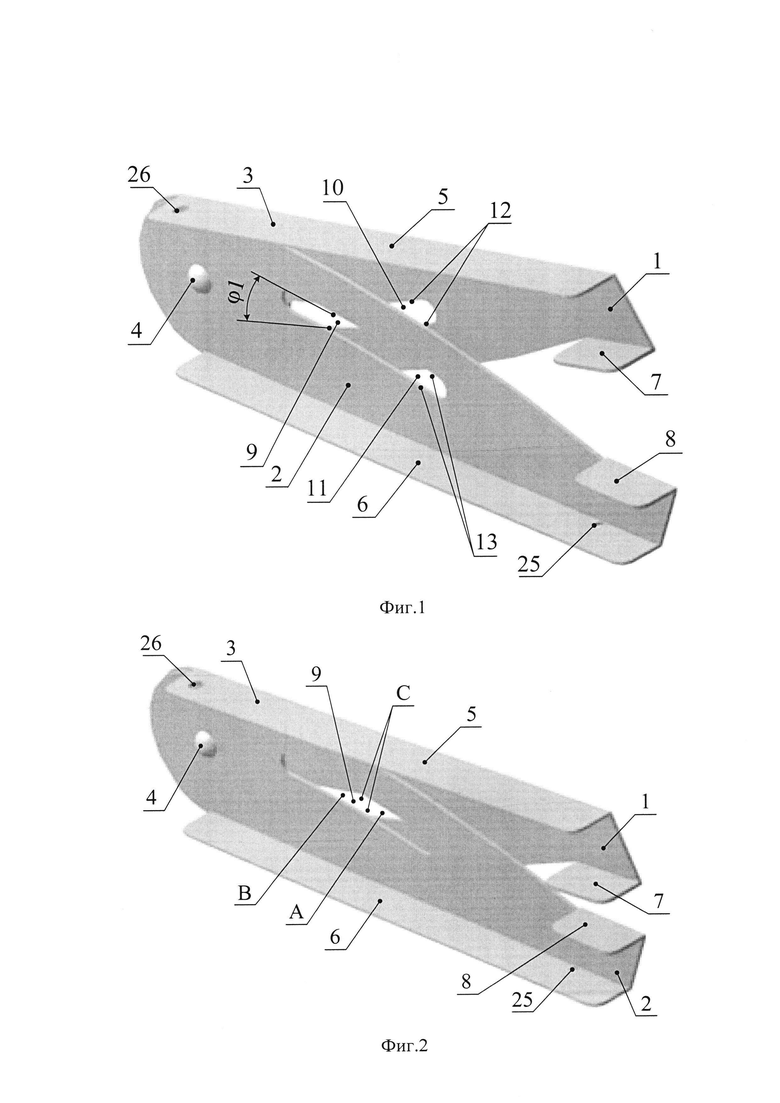

На фиг.1 показан вариант выполнения шарнирно соединенных звеньев инструмента с фиксацией положения с малой опорной базой для стопорного элемента (в открытом состоянии).

На фиг.2 изображены звенья шарнирного инструмента на фиг.1 в полуоткрытом положении.

На фиг.3 представлены звенья шарнирного инструмента на фиг.1 в закрытом положении.

На фиг.4 приведен вариант фиксирующего средства для шарнирного инструмента со звеньями на фиг.1.

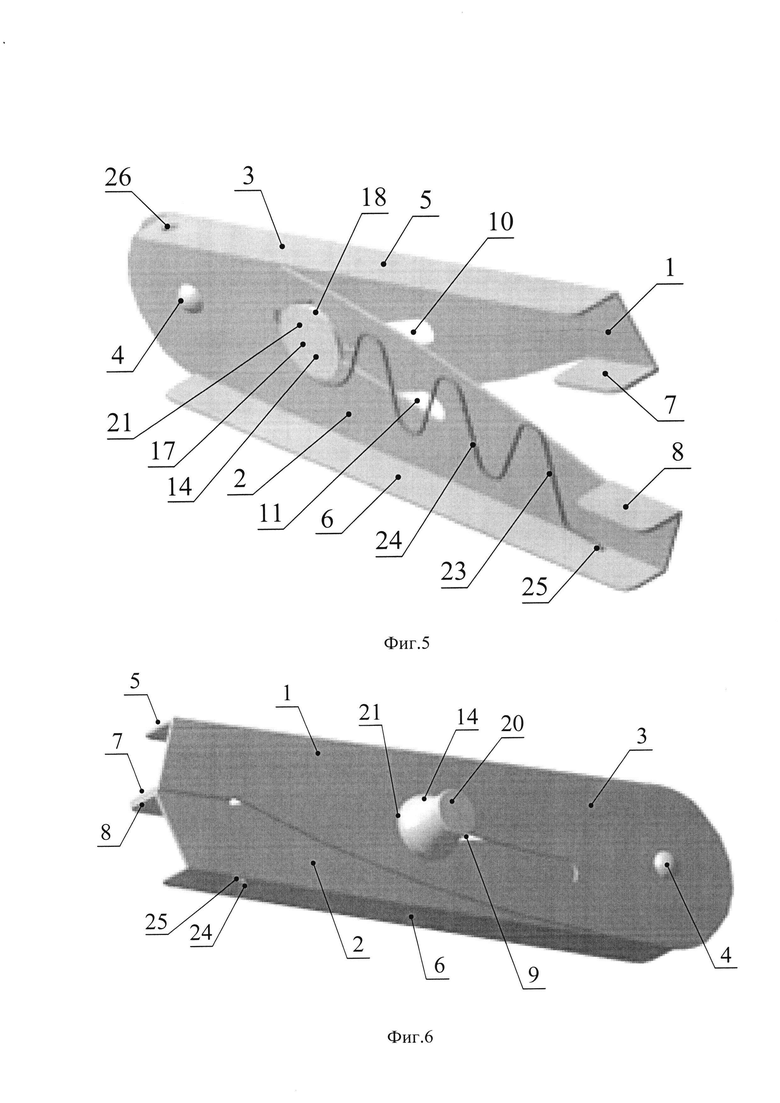

На фиг.5 представлен шарнирный инструмент со звеньями на фиг.1 в открытом состоянии с установленным фиксирующим средством на фиг.4 и упругим средством для создания прижимающего усилия на стопорном элементе.

На фиг.6 продемонстрирован вид инструмента на фиг.5 в закрытом состоянии.

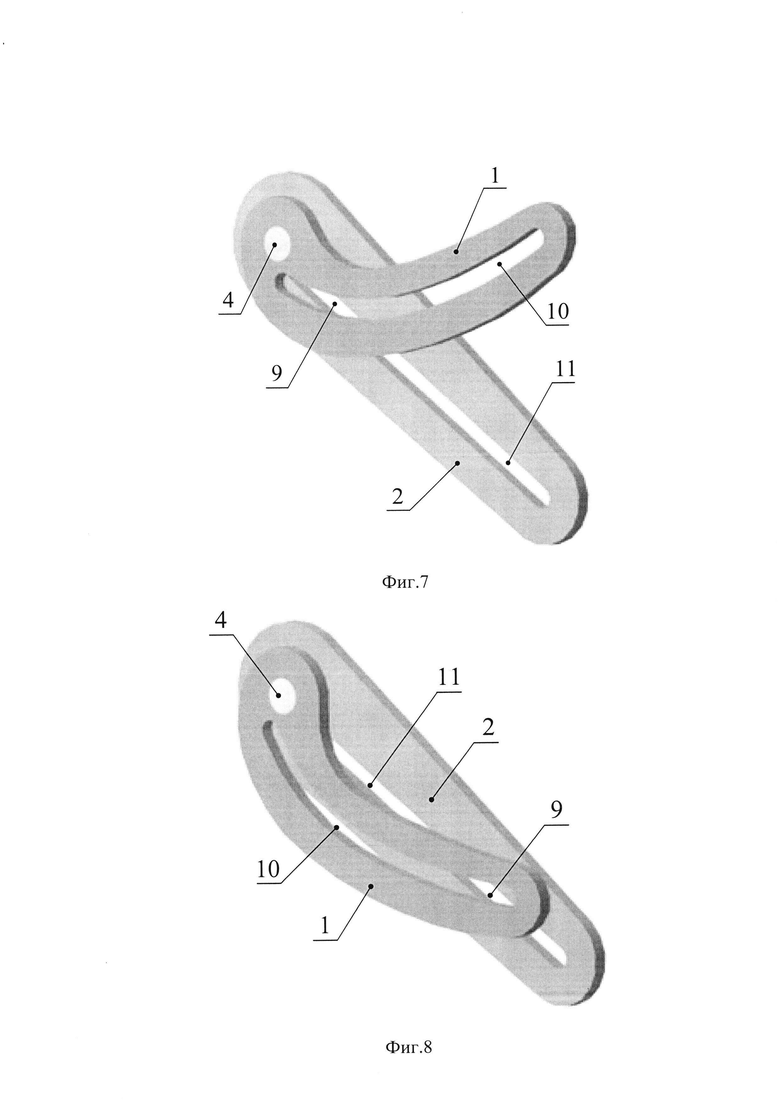

На фиг.7 изображены шарнирно соединенные звенья в разведенном состоянии со сквозными пазами прямолинейной и криволинейной форм для образования запирающего паза.

На фиг.8 представлены звенья на фиг.7 в сведенном состоянии.

На фиг.9 приведены шарнирно соединенные звенья с разной кривизной боковых сторон запирающего паза и разной величиной его углов выталкивания.

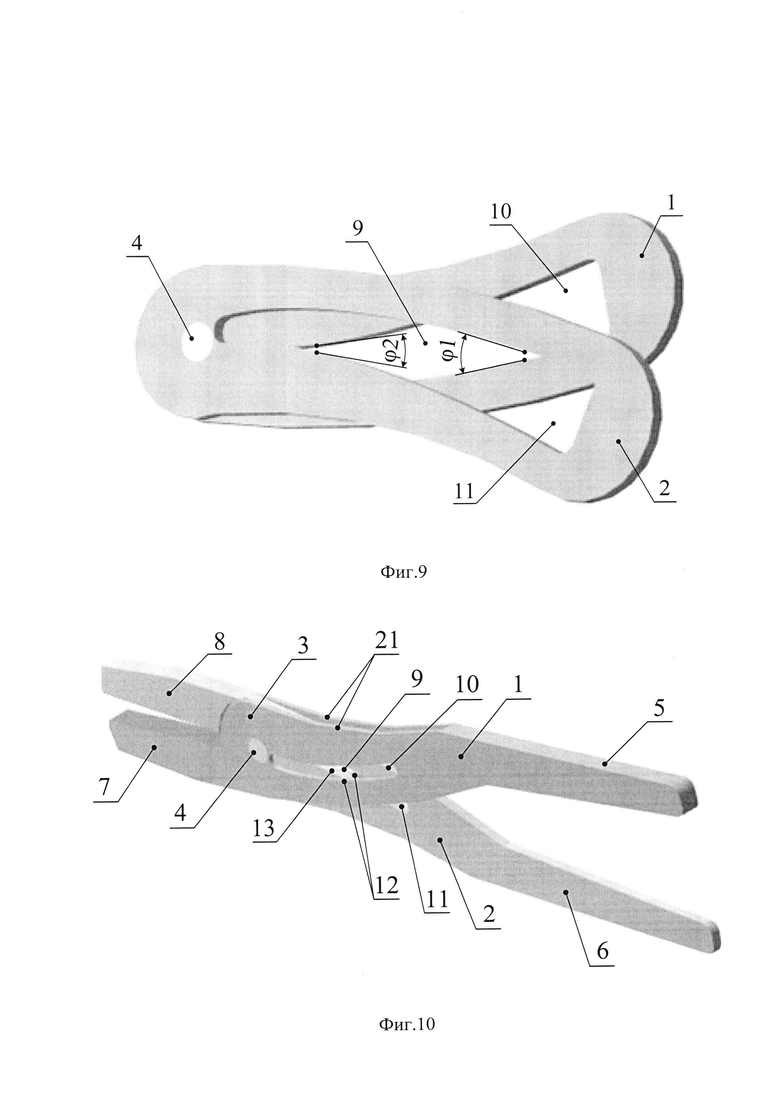

На фиг.10 показаны шарнирно соединенные звенья плоскогубцев с фиксацией положения.

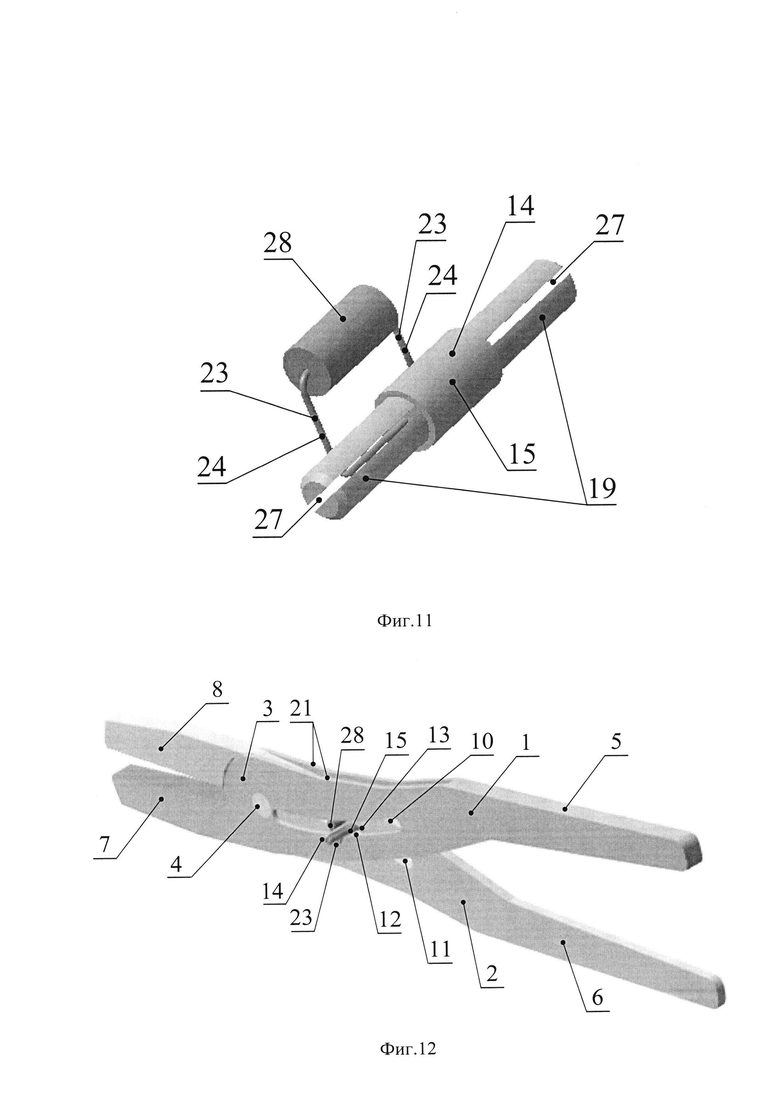

На фиг.11 продемонстрирован вариант блока фиксирующего средства и средства для создания усилий на стопорном элементе.

На фиг.12 представлены звенья на фиг.10 с установленным блоком на фиг.11 в запирающем пазу.

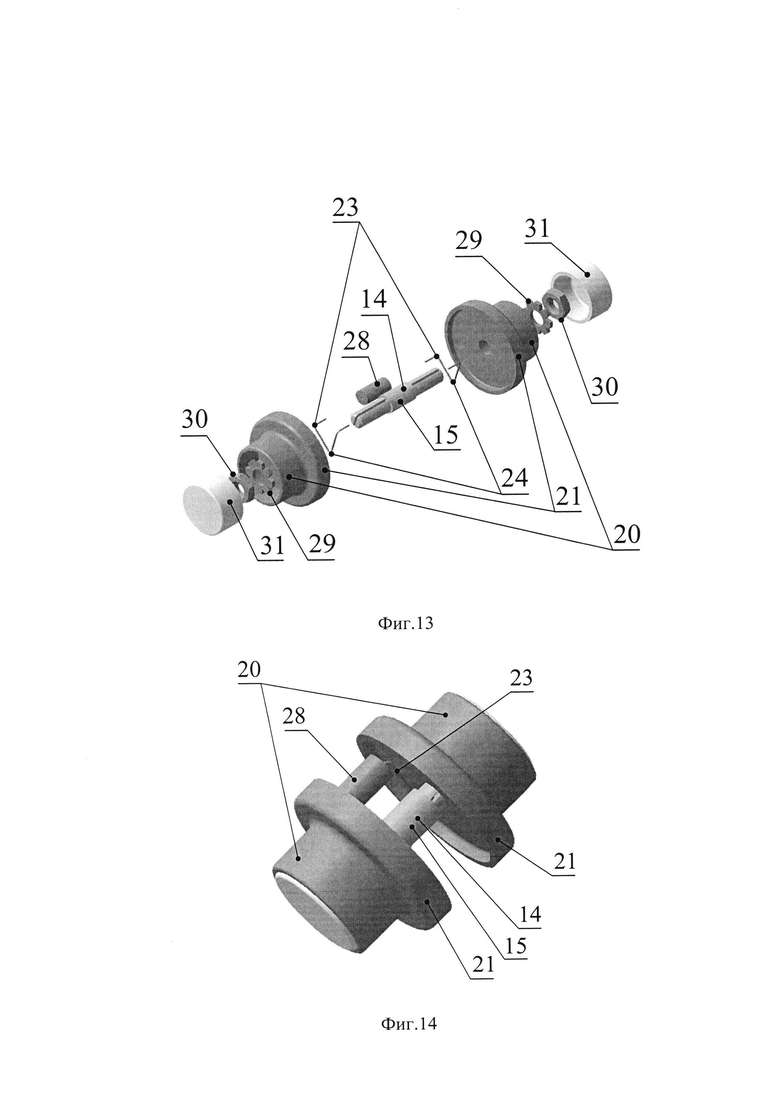

На фиг.13 изображены сборочные единицы фиксирующего средства, средства для создания усилия на стопорном элементе и дополнительного средства ограничения его наклона в запирающем пазу.

На фиг.14 приведены элементы на фиг.13 в собранном виде.

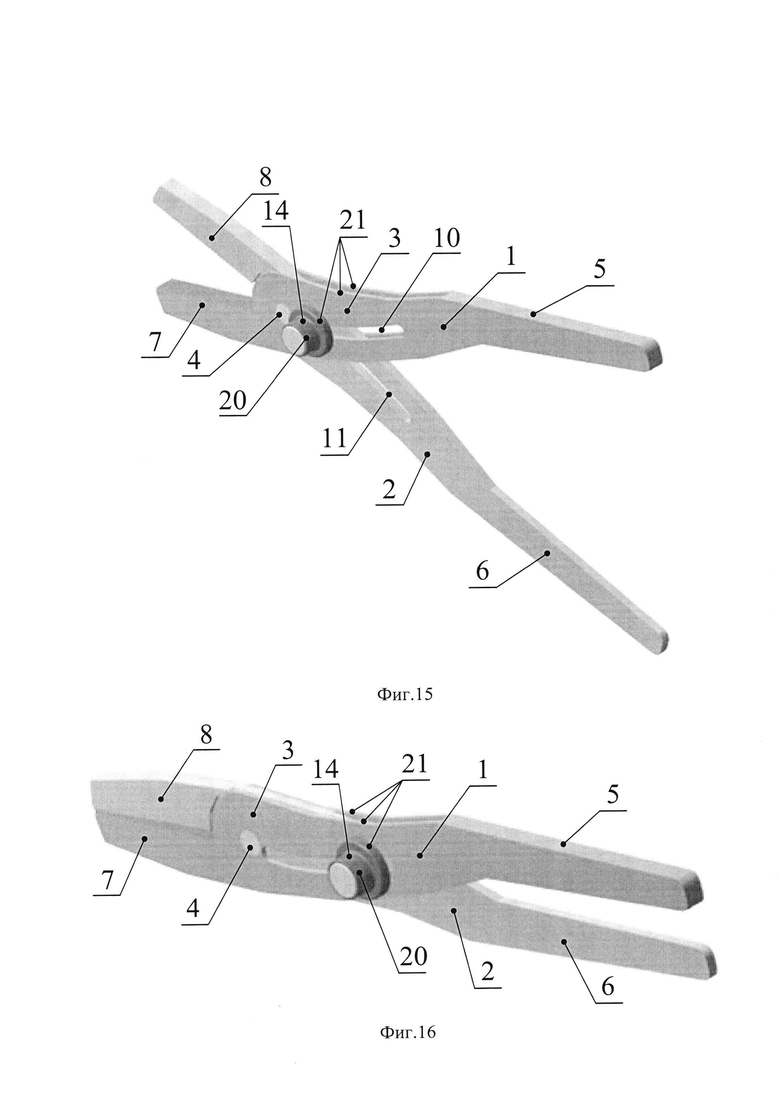

На фиг.15 показаны плоскогубцы с фиксацией положения в открытом состоянии со звеньями на фиг.10 и с установленным блоком на фиг.14.

На фиг.16 представлен инструмент на фиг.15 в закрытом состоянии.

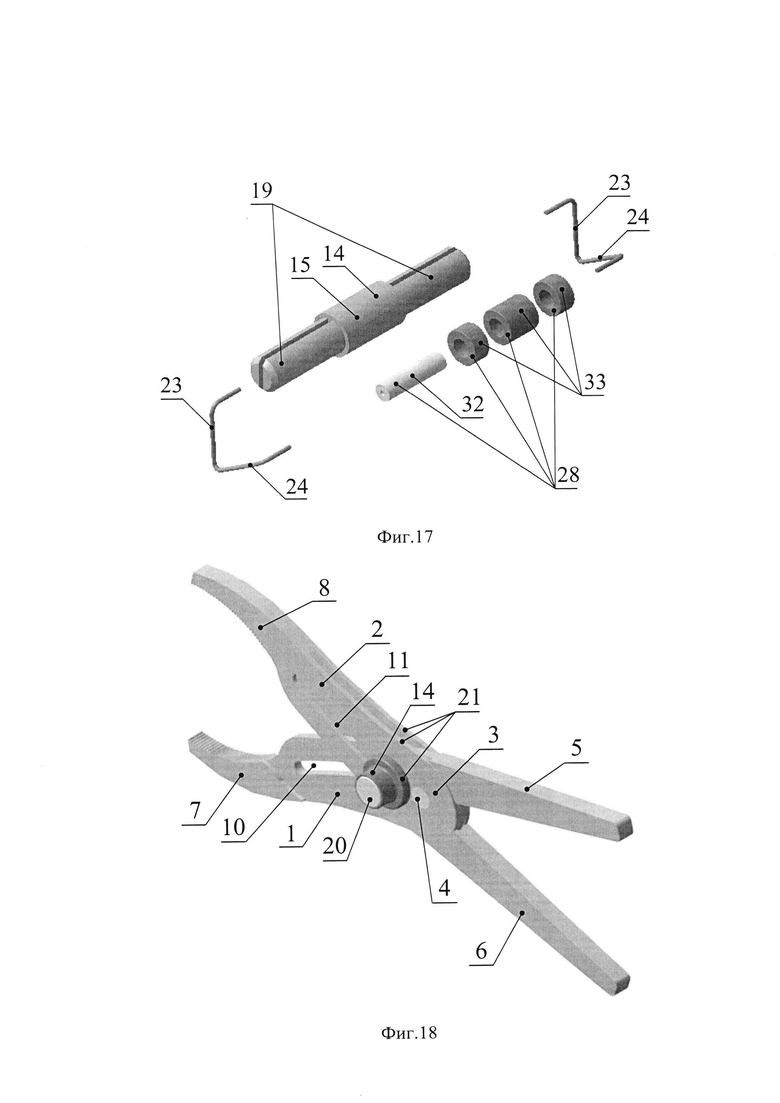

На фиг.17 изображены сборочные единицы фиксирующего средства и средства для создания усилия на стопорном элементе с составным толкателем.

На фиг.18 приведены клещи с фиксацией положения (в открытом состоянии) с фиксирующим средством и средством для создания усилия на стопорном элементе на фиг.17.

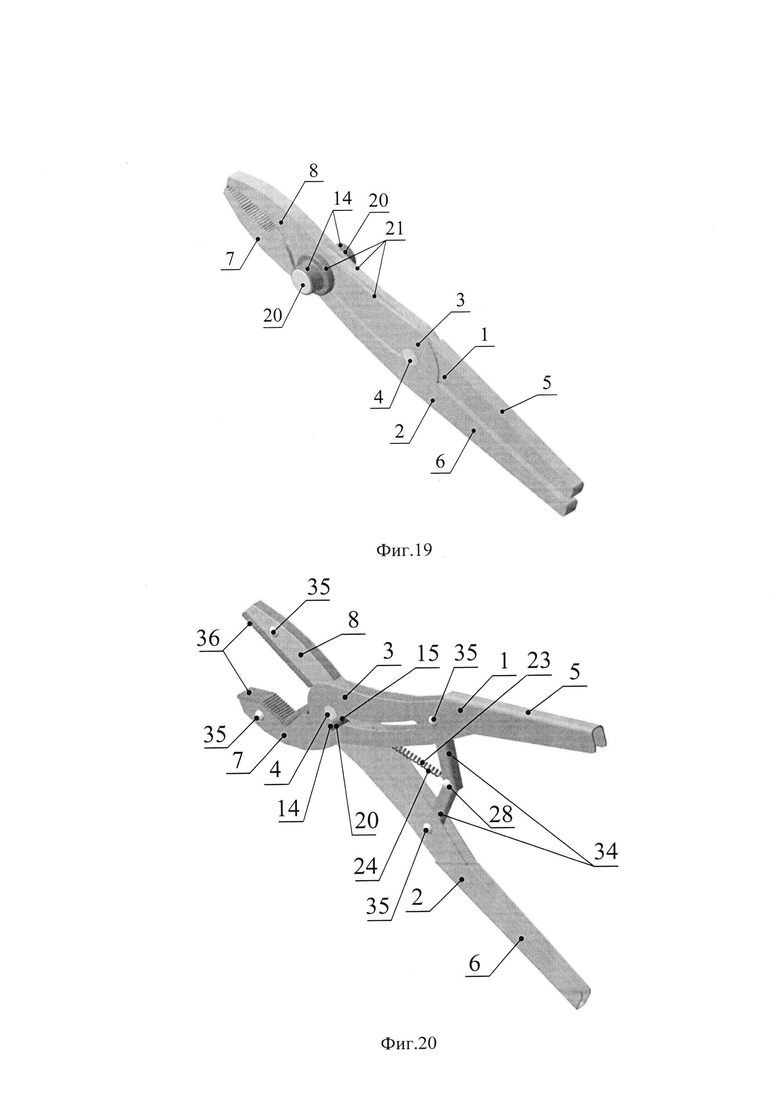

На фиг.19 показаны клещи на фиг.18 в закрытом состоянии.

На фиг.20 представлен вариант инструмента с фиксацией положения с наружным расположением толкателя средства для создания усилий на стопорном элементе.

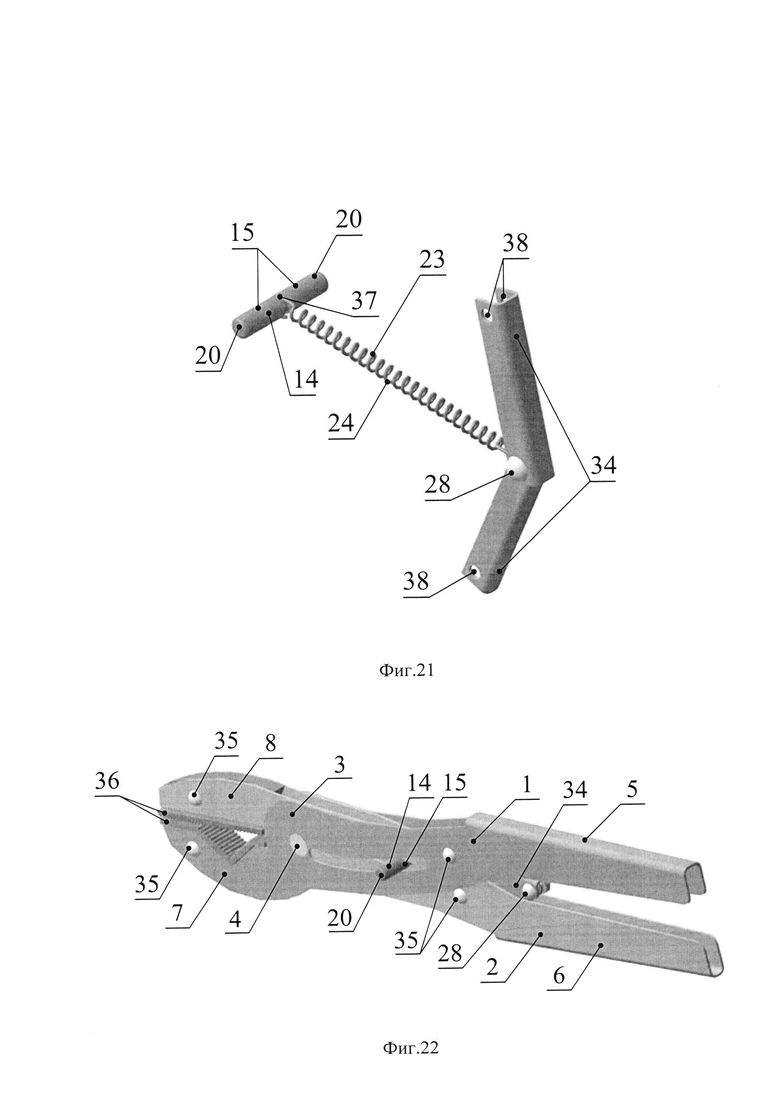

На фиг.21 изображено устройство средства для создания усилий на стопорном элементе инструмента на фиг.20.

На фиг.22 продемонстрирован инструмент на фиг.20 в закрытом состоянии.

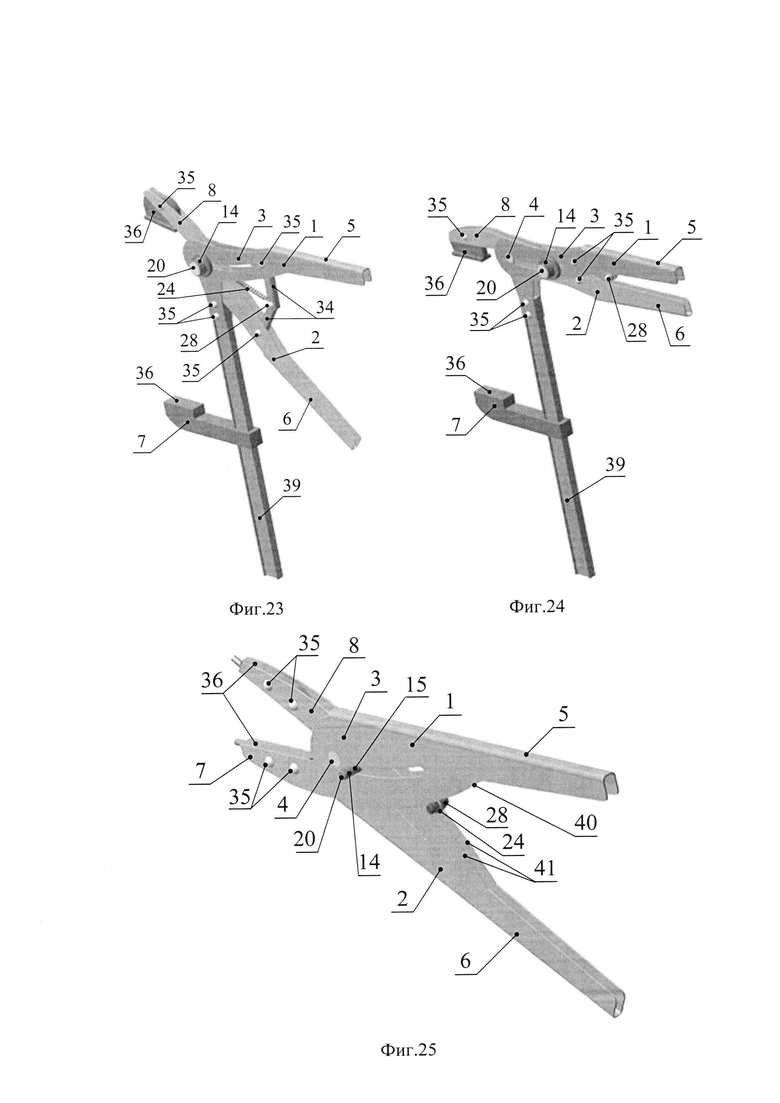

На фиг.23 приведен инструмент в виде струбцины на основе конструкции на фиг.20,22 в его открытом положении.

На фиг.24 показан инструмент на фиг.23 в закрытом состоянии.

На фиг.25 представлен инструмент с расположением толкателя в клиновидном пространстве между звеньями в области его нажимных частей (в открытом состоянии).

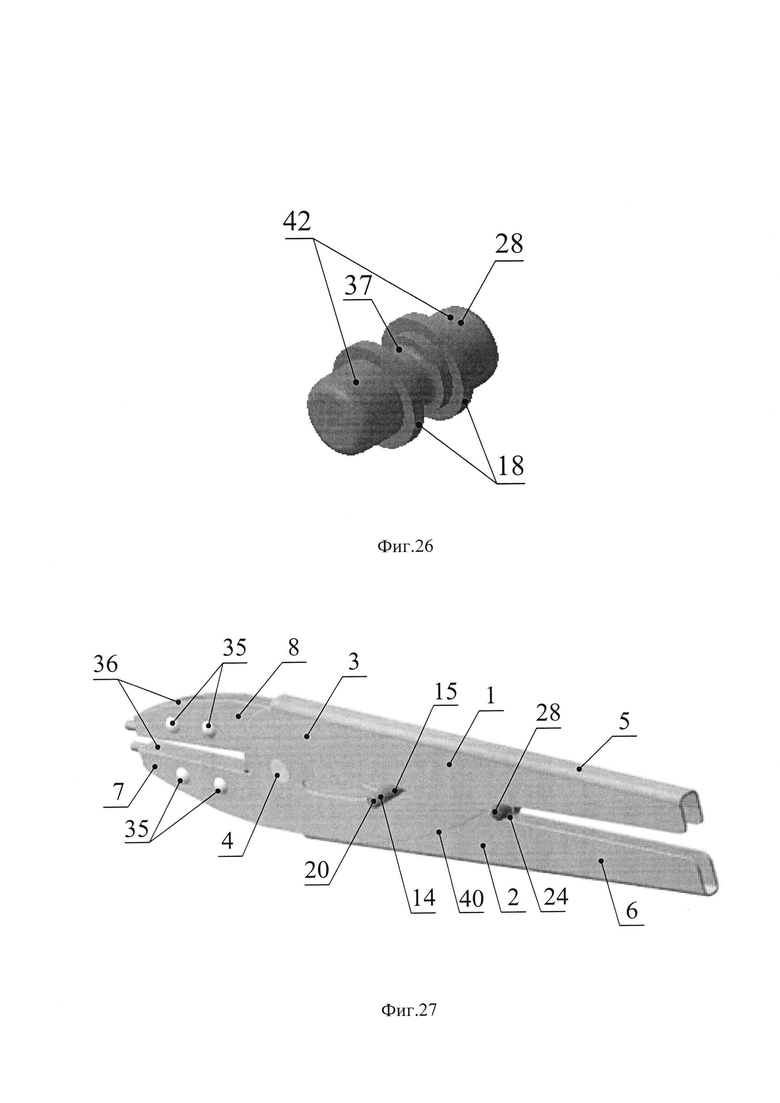

На фиг.26 изображен вариант толкателя для инструмента на фиг.25.

На фиг.27 приведен инструмент с фиксацией положения на фиг.25 в закрытом положении.

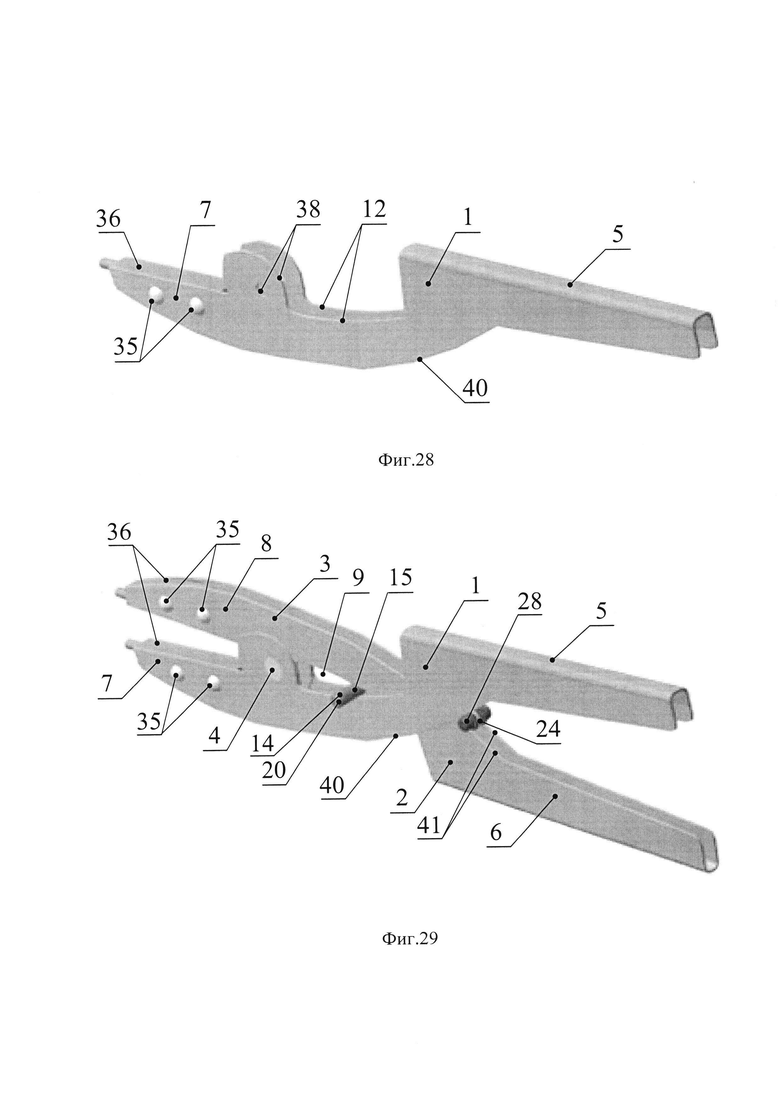

На фиг.28 представлен вариант звена инструмента без пазов на его боковых сторонах.

На фиг.29 изображен пример инструмента с фиксацией положения, у которого запирающий паз образован звеньями на фиг.28.

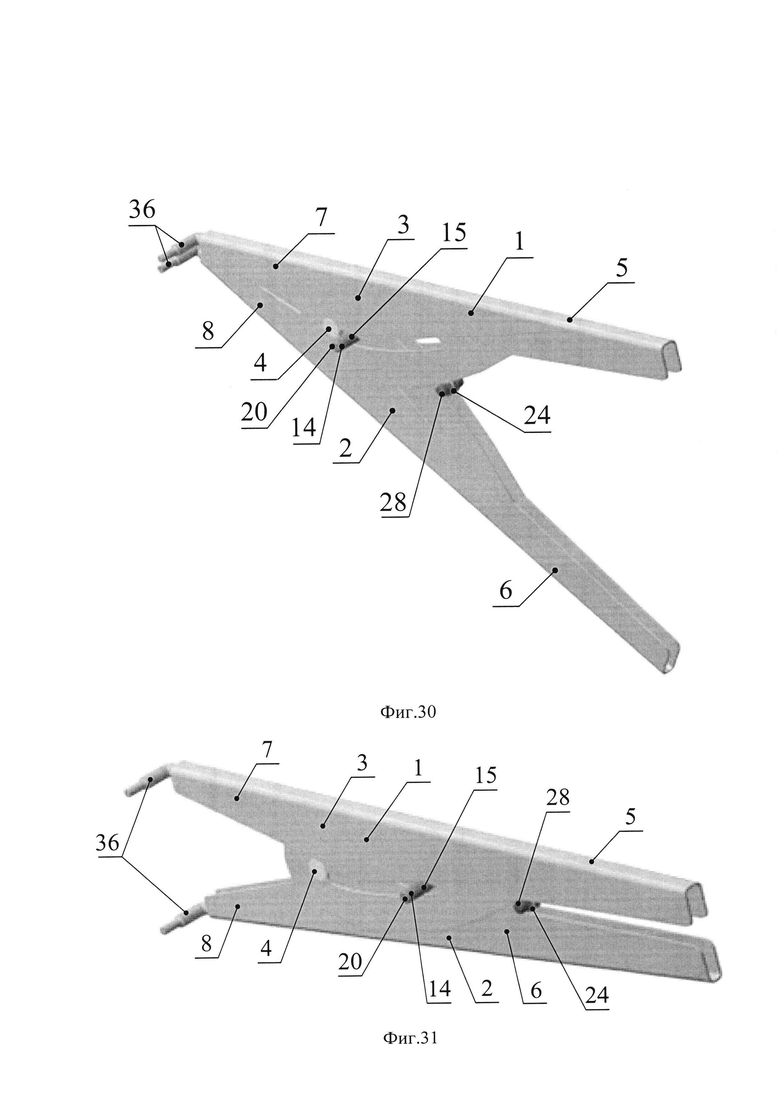

На фиг.30 показан инструмент с расходящимися рабочими частями в положении разведенных нажимных частей.

На фиг.31 приведен инструмент на фиг.30 в сведенном состоянии его нажимных частей.

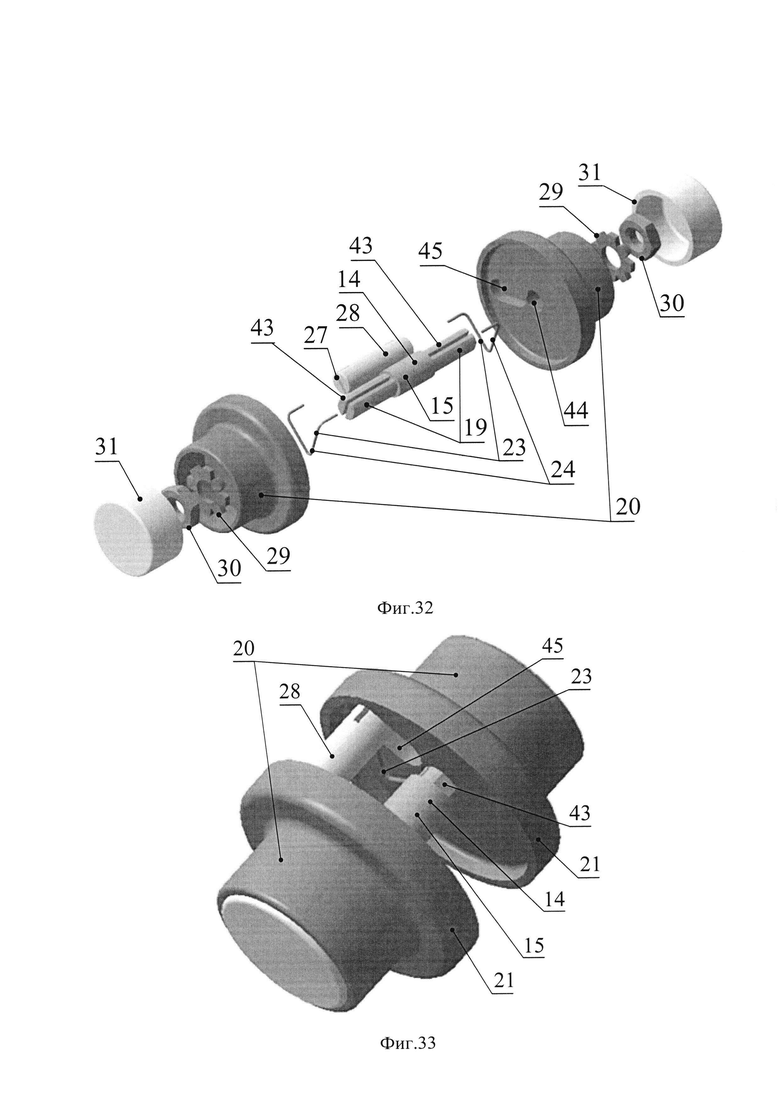

На фиг.32 представлен вариант блока на фиг.13 с функцией поворота в запирающем пазу.

На фиг.33 изображен блок на фиг.32 в собранном состоянии. Сущность предлагаемой конструкции шарнирного инструмента с фиксацией положения и достигаемые с ее помощью результаты можно пояснить на ряде примеров ее возможного осуществления. В одном из вариантов первое звено 1 и второе звено 2 (из листового металла) шарнирного инструмента 3, шарнирно связаны (соединены) с помощью оси 4 в виде заклепки с круглой головкой (фиг.1). Звенья 1,2 имеют нажимные части 5,6 для приложения усилий рукой пользователя. На концах звеньев 1,2 имеются рабочие части 7,8 в виде плоских площадок, служащие для зажима объекта (не показан). Звенья 1,2 образуют запирающий паз 9 в месте пересечения паза 10 первого звена 1 и паза 11 второго звена 2. Пазы 10,11 выполнены сквозными с криволинейными боковыми сторонами 12 у паза 10 и с криволинейными боковыми сторонам 13 у паза 11. Дополнительно в звене 2 выполнено отверстие 25 для крепления пружины растяжения, а в звене 1 - отверстие 26 для возможной связи (при необходимости) инструмента 3 с внешней крепежной базой. В случае помещения в запирающий паз 9 стопорного элемента 15, например, цилиндрической формы (показан на фиг.4), он может контактировать с боковыми сторонами 12, 13 в областях (зонах) двух тупых углов или двух острых углов запирающего паза 9. Смежные боковые стороны 12,13 запирающего паза 9, которые расходятся при сведении нажимных частей 5,6, образуют острый угол ϕ1 между касательными в возможных точках (линиях) касания с цилиндрическим стопорным элементом 15. Угол ϕ1 по величине удовлетворяет условию фрикционного «защемления» стопорного элемента 15 между боковыми сторонами 12,13.

При сведении звеньев 1,2 навстречу друг другу запирающий паз 9 (пространство, ограниченное боковыми сторонами 12,13) перемещается в направлении рабочих частей 7,8 и может занять среднее положение между концевыми частями пазов 10,11, как это изображено на фиг.2. Здесь наглядно видно, что запирающий паз 9 имеет форму параллелограмма (ромбовидную) в своем продольном сечении с четырьмя характерными зонами. Зоны А,В прилегают к острым углам запирающего паза 9 и две зоны С располагаются в областях его тупых углов. Для зоны А характерно, что смежные боковые стороны 12,13 запирающего паза 9 расходятся друг относительно друга при повороте звеньев 1,2 в направлении сближения. Следовательно, условие фрикционного защемления стопорного элемента в зоне А не выполняется при сближении звеньев 1,2. Наоборот, при разведении звеньев 1,2 друг от друга смежные боковые стороны 12,13 запирающего паза 9 в зоне А будут сближаться и все условия защемления стопорного элемента между боковыми сторонами 12,13 здесь будут выполняться. В зоне В запирающего паза 9 наблюдается обратная картина- при сближении звеньев 1,2 условие сближения сторон 12,13 будет выполняться, а при разведении звеньев 1,2-нет.В обеих зонах С запирающего паза 9 оба условия фрикционного защемления стопорного элемента не выполняются. Во-первых, угол между смежными боковыми сторонами 12,13 здесь явно больше предельного угла выталкивания, при котором еще может произойти защемление. Во-вторых, боковые стороны 12,13 для одного из звеньев 1,2 здесь будут перемещаться в направлении к стопорному элементу 15, а для другого звена наоборот, смещаться от него, т.е. защемления стопорного элемента 15 не может происходить в принципе.

При дальнейшем повороте звеньев 1,2 навстречу друг другу запирающий паз 9 сместится в свое крайнее положение вблизи рабочих частей 7,8 (фиг.3). Острый угол ϕ2, образованный смежными боковыми сторонами 12,13 запирающего паза 9 в возможных точках касания с цилиндрическим стопорным элементом 15, также по величине удовлетворяет условию фрикционного «защемления» стопорного элемента. Причем боковые стороны 12,13 в зоне данного угла сходятся при сведении нажимных частей 5,6.

Как видно из фиг.1-3, запирающий паз 9 не только меняет свое пространственное положение при сведении звеньев 1,2, но и видоизменяет свою форму. В начале и конце поворота звеньев она приближается к треугольной, а в середине поворота она напоминает параллелограмм. В том случае, когда продольная длина пазов 10,11 больше величины перемещения запирающего паза 9 от открытого состояния инструмента 3 до его закрытого состояния, возможно сохранение формы параллелограмма запирающим пазом 9 на всех этапах поворота звеньев 1,2. В любом случае на каждом этапе поворота звеньев 1,2 углы ϕ1, ϕ2 запирающего паза 9 не превышают предельной величины, после которой может происходить не защемление стопорного элемента 15, а его выталкивание из острого угла, образованного сближающимися боковыми сторонами 12,13.

Из анализа фиг.1-3 следует, что в случае размещения в запирающем пазу 9 стопорного элемента 15 цилиндрической формы без специальных средств ограничения его наклона, стопорный элемент 15 может существенно изменять свое положение (наклон) в поперечной плоскости запирающего паза 9. При приложении нагрузки к нажимным частям 5,6 и рабочим частям 7,8 это может привести как к «разъезжанию» звеньев 1,2 между собой (подобно лезвиям ножниц при разрезании плотной ткани), так и к их винтовой деформации, что нежелательно с точки зрения обеспечения надлежащей жесткости шарнирного инструмента 3.

Фиксирующее средство 14 предлагаемого шарнирного инструмента 3 включает стопорный элемент 15 в виде цилиндрической части винта 16 с опорной головкой 17 с буртиком 18 и с резьбовой частью 19 (фиг.4). В состав фиксирующего средства 14 также входит движок 20, опорная часть 22 которого совместно с опорной головкой 17 образуют средство 21 для ограничения наклона стопорного элемента 15 в поперечной плоскости запирающего паза 9. Под стопорным элементом 15 в общем случае понимается деталь или часть детали (или сборочная единица), которая непосредственно располагается в запирающем пазу 9 и воспринимает усилия со стороны боковых сторон 12,13. При помещении винта 16 со стопорным элементом 15 с зазором в запирающий паз 9 на его выступающую резьбовую часть 19 накручивается движок 20 до упора своим ограничительным буртиком (не показан) в торцевую часть стопорного элемента 15. При этом опорная головка 17 винта 16 и опорная часть 22 движка 20 примыкают к боковым сторонам звеньев 1,2 с возможностью продольного перемещения вдоль пазов 10,11. Тем самым создаются опорные поверхности на боковых сторонах звеньев 1,2, которые существенно ограничивают свободный наклон стопорного элемента 15 в пазу 9 благодаря увеличению опорной базы, а также его дополнительный наклон при работе с инструментом 3, который определяется деформациями элементов инструмента 3 (они также снижены благодаря уменьшению начального наклона стопорного элемента 15).

Вид шарнирного инструмента 3 с установленным фиксирующим средством 14 представлен на фиг.5. Здесь же показано установленное на инструменте 3 упругое средство 23 для создания усилия, прижимающего стопорный элемент 15 к боковым сторонам 12,13 запирающего паза 9. Средство 23 выполнено в виде плоской пружины 24 растяжения из рояльной проволоки, один конец которой охватывает опорную головку 17, а второй ее конец закреплен в отверстии 25 звена 2. Тем самым стопорный элемент 15 прижат к боковым сторонам 12,13 в зоне А запирающего паза 9, что исключает эффект защемления при сведении звеньев 1,2 и они могут поворачиваться одной рукой пользователя вплоть до смыкания рабочих частей 7,8, как это показано на фиг.6.

Работает шарнирный фиксирующий инструмент 3 на фиг.5,6 следующим образом. В открытом состоянии (фиг.5) средство 23 прижимает стопорный элемент 15 к боковым сторонам 12,13 в зоне А запирающего паза 9 и тем самым создает вращающие моменты на звеньях 1,2 в направлении их сведения. Однако звенья 1,2 остаются в неподвижном состоянии из-за наличия противодействующих сил трения между осью 4 и звеньями 1,2, а также между опорной головкой 17, опорной частью 22 и звеньями 1,2. Инструмент 3 с раскрытой рабочей частью (рабочие части 7,8 разведены) берется рукой пользователя, подводится к объекту, требующему зажима, и создаются сжимающие усилия на нажимных частях 5,6. В результате звенья 1,2 поворачиваются навстречу друг другу, поскольку стопорный элемент 15 прижат к боковым сторонам 12,13 в зоне А запирающего паза 9 и поэтому не может быть защемлен (заклинен, зажат, зафиксирован, удержан) между боковыми сторонами 12,13. При этом запирающий паз 9 перемещается в направлении рабочих частей 7,8 и одновременно с ним смещается фиксирующее средство 14 со стопорным элементом 15, который остается прижатым к боковым сторонам 12,13 под действием средства 23 в виде пружины 24. Следовательно, поворот звеньев 1,2 навстречу друг к другу будет осуществляться без воздействия пользователем на движок 20. Положение стопорного элемента 15 в запирающем пазу 9 при этом будет сохраняться на исходном уровне (близком к нормальному к боковым поверхностям звеньев 1,2) вследствие действия средства 21, удерживающего его от наклона. После касания рабочими частями 7,8 объекта зажима пользователем производится усиление воздействия на нажимные части 7,8 для создания желаемого уровня зажима объекта. При этом будет происходить прогиб звеньев 1,2 между опорным точками (ось 4 и объект) на уровне микроперемещений за счет упругих деформаций звеньев 1,2. Соответственно, запирающий паз 9 несколько смещается в направлении рабочих частей 7,8 и стопорный элемент 15 занимает новое положение, оставаясь прижатым к боковым сторонам 12,13 в зоне А под действием средства 21. После достижения требуемого уровня зажима объекта усилия с нажимных частей 5,6 снимаются, начинается микроперемещение звеньев в обратном направлении, которое приводит к защемлению стопорного элемента 15 между боковыми сторонами 12,13, поскольку предварительно выбраны зазоры между указанными частями инструмента 3 и все условия для возникновения эффекта защемления при этом выполняются. Поэтому положение звеньев 1,2 остается практически прежним (в напряженном состоянии), обеспечивающим сохранение зажима объекта на заданном уровне. Наклон стопорного элемента 15 в запирающем пазу 9 при создании зажимного усилия также изменяется незначительно (в пределах деформаций элементов средства 21 и звеньев 1,2) благодаря удерживающим силам реакции в опорах средства 21.

При необходимости снять зажимное усилие и вывести объект из захвата рабочими частями 7,8 пользователь прилагает усилие к движку 20 для его смещения вдоль пазов 10,11 в направлении оси 4. При этом стопорный элемент 15 освобождается от защемления между боковыми сторонами 12,13, выходит из зоны А и перемещается в зону В запирающего паза 9, после чего он упирается в боковые стороны 12,13 в зоне В и тем самым раздвигает звенья 1,2 друг от друга в исходное открытое состояние. В целях уменьшения усилия на движке 20 при его выводе из защемленного состояния пользователем может быть предварительно создано нажимное усилие на нажимных частях 5,6, при этом защемление стопорного элемента 15 ослабляется, после чего он свободно выводится из зоны А. Для раскрытия звеньев 1,2 могут использоваться обе руки пользователя (одной удерживаются звенья 1,2, а другой перемещается движок 20), либо одна рука (пальцами одновременно нажимается на движок 20 и заднюю часть звеньев 1,2 со стороны оси 4).

В отсутствие средства 23 для создания прижимающего усилия для сведения и фиксации звеньев 1,2 на объекте также потребовалось бы задействовать обе руки пользователя- одна для нажатия на нажимные части 5,6, а другая для одновременного перемещения движка 20 со стопорным элементом 15 в зону А перемещающегося запирающего паза 9 вплоть до прижатия к боковым сторонам 12,13 в указанной зоне.

Для управления сведением звеньев 1,2 шарнирного инструмента 3 может быть использовано одна нажимная часть в виде пластины с продольным пазом под ось 4 и отверстием под винт 16, как это, например, реализовано в Прототипе (фиг.4А в описании Прототипа). Указанная нажимная часть может быть размещена между звеном 1 и движком 20 на фиг.6. Ось 4 в этом случае может быть выполнена в виде заклепки с цилиндрической концевой частью, которая входит в паз нажимной части в виде пластины. Для сведения звеньев 1,2 и зажима объекта в этом случае требуется взять в руку нажимную часть в виде пластины и надавить в направлении объекта.

Следует отметить, что в звеньях 1,2 шарнирного инструмента 3 на фиг.1-6 пазы 10,11 выполнены в форме логарифмической спирали, у которой касательная в любой точке пересекается с радиус-вектором из оси 4 под постоянным углом. Это означает, что боковые стороны 12,13 запирающего паза 9 также выполнены в форме логарифмической спирали, а углы ϕ1 и ϕ2 равны между собой и остаются постоянными при любом местоположении запирающего паза 9 в процессах сведения-разведения звеньев 1,2.

В общем случае пазы 10,11 могут быть выполнены криволинейными по тем или иным математическим зависимостям, в том числе описываться составными нелинейными или кусочно-линейными функциями. Возможно выполнение пазов 10,11 с разной кривизной, например, линейного паза в одном звене и нелинейного паза в другом звене и т.п. При этом форма запирающего паза 9 должна обеспечивать защемление стопорного элемента 15 в регулируемом направлении смещения звеньев 1,2 (направление смещения звеньев 1,2 при котором обеспечивается их взаимная фиксация в заданном положении).

Так, например, на фиг.7 изображены шарнирно соединенные звенья 1,2 в разведенном состоянии со сквозным пазом 10 криволинейной формы и со сквозным пазом 11 прямолинейной формы, образующими сквозной запирающий паз 9, который по своим функциональным свойствам обеспечения защемления стопорного элемента 15 эквивалентен сквозному пазу на фиг.1-6. Для любого положения звеньев 1,2, в том числе для их сведенного состояния (фиг.8), углы ф1, ф2 между касательными в точках касания цилиндрического стопорного элемента 15 будут одинаковыми и удовлетворять условию его защемления.

Форма пазов 10, 11 может быть выбрана различной исходя из конструктивных, технологических, эргономических, дизайнерских и иных соображений производства инструмента 3 при условии обеспечения эффекта защемления в требуемой зоне запирающего паза 9. Например, пазы 10, 11 могут быть выполнены с разной кривизной боковых сторон 12,13, с образованием запирающего паза 9 с разными функциональными свойствами в его условных зонах А и В (фиг.9). В одной зоне будет обеспечиваться больший угол между касательными к боковым сторонам 12,13 (ϕ1) чем в другой зоне (ϕ2). Причем угол ϕ2 может обеспечивать защемление стопорного элемента 15, а угол ϕ1- нет. Соответственно, при размещении стопорного элемента 15 в области угла ϕ2 будет происходить его защемление при сближении звеньев 1,2, а при расположении стопорного элемента 15 в области угла ϕ1 не будет обеспечиваться его защемление при разведении звеньев 1,2 и тем более при их сведении, что может быть использовано для реализации вариантов шарнирного инструмента 3 с определенными потребительскими свойствами. Аналогичный результат может быть получен при выполнении боковых сторон 12,13 запирающего паза 9, образующих одну из его зон (А или В), с коэффициентом трения, меньшим, чем у боковых сторон, образующих противоположную зону. Это может быть достигнуто путем, например, выполнения одной из боковых сторон 12,13 каждого из пазов 10,11 в виде вставки из другого материала (например, бронзы) в сравнении с материалом противоположной боковой стороны 12,13 (например, стали), либо нанесением напыления на указанные боковые стороны 12,13 с другими фрикционными свойствами и т.п.

Таким образом, форма запирающего паза 9, образуемого пазами 10,11 самой различной формы, также может быть разной, однако по меньшей мере одна пара смежных боковых сторон 12,13 запирающего паза 9, образующих острый угол (зоны А,В) в его продольной плоскости должна иметь возможность защемления стопорного элемента 15 для осуществления блокирования звеньев 1,2 шарнирного инструмента 3 с фиксацией положения (при повороте звеньев в одном из направлений). Причем запирающий паз 9 с указанными выше свойствами может быть образован и без наличия пазов 10,11 у звеньев 1,2 как это продемонстрировано, например, на фиг.28,29. Следует отметить, что в общем случае часть пазов 10,11 или все они могут быть выполнены глухими (не сквозными), что не влияет на существо процесса защемления стопорного элемента 15 в запирающем пазу 9.

Поскольку предпочтительным вариантом формы пазов 10,11 является логарифмическая спираль, то в дальнейшем в качестве примеров буду рассматриваться шарнирные инструменты 3 с боковыми сторонами 12,13 запирающего паза 9, выполненными по указанной зависимости.

Стопорный элемент 15 в своем поперечном сечении может быть выполнен не только цилиндрической, но и иной формы, например, многогранной, овальной и т.п. На поверхности стопорного элемента 15 могут быть выполнены засечки, винтовые пазы, искусственные шероховатости и т.д. Для любой формы поперечного сечения стопорного элемента 15 может быть подобрана такая форма запирающего паза 9, при которой обеспечивается защемление стопорного элемента 15 по меньшей мере в одной из зон с острыми углами между смежными боковыми сторонами 12,13, перемещающимися навстречу друг другу при повороте звеньев 1,2. Кроме того, стопорный элемент 15 может быть выполнен из различных материалов с повышенным коэффициентом трения в паре с материалом звеньев 1,2. Например, при выполнении звеньев 1,2 из стали стопорный элемент может быть выполнен из чугуна, керамики или титана. Это позволяет увеличить кривизну боковых сторон 12,13 запирающего паза 9 и уменьшить габариты инструмента 3, если это потребуется.

Поддержание исходного углового положения стопорного элемента 15 в поперечной плоскости запирающего паза 9 при приложении усилий к рабочим частям 7,8 может, например, обеспечиваться увеличением опорной базы стопорного элемента 15 в запирающем пазу 9, как это продемонстрировано на фиг.10. Здесь показаны шарнирно соединенные звенья 1,2 инструмента 3 в виде плоскогубцев с фиксацией положения. Звено 1 имеет открытую продольную полость, ограниченную боковыми сторонами, являющимися средством 21 ограничения наклона стопорного элемента 15 благодаря выполнению в них пазов 10. Звено 2 с пазом 11 размещено в продольной полости звена 1 с образованием запирающего паза 9 и осью 4 соединено со звеном 1. При этом боковые стороны 12 двух пазов 10 звена 1, являющиеся опорой для стопорного элемента 15, разнесены в поперечном направлении запирающего паза 9, что повышает стабильность положения стопорного элемента 15 в запирающем пазу 9 в различных режимах работы с инструментом 3. В результате усилие со стороны боковой стороны 13 паза 11 звена 2 прикладывается к стопорному элементу 15 в его средней части, в то время, как концевые части опираются на разнесенные боковые стороны 12 двух пазов 10 звена 1, что делает данную кинематическую схему достаточно устойчивой при любых рабочих нагрузках и позволяет минимизировать наклон стопорного элемента 15 в запирающем пазу 9.

Фиксирующее средство 14 в рассматриваемом инструменте 3 включает двухстороннюю шпильку со стопорным элементом 15 в средней части и резьбовыми частями 19 на ее концах (фиг.11). В резьбовых частях 19 выполнены пазы 27, а также отверстия в стопорном элементе 15 (не показаны), в которых помещены концевые части пружин 24 сжатия средства 23 для создания усилий на стопорном элементе 15. Другие концевые части пружин 24 расположены в отверстиях толкателя 28. По сути упругое средство 23 сжатия расположено между стопорным элементом 15 и толкателем 28.

Размещение блока на фиг.11 в запирающем пазу 9 звеньев 1,2 на фиг.10 представлено на фиг.12. Толкатель 28 установлен в зоне В запирающего паза 9, в которой теоретически может произойти его защемление при сведении нажимных частей 5,6. Для того, чтобы этого не происходило, толкатель 28 выполнен из материала с малым коэффициентом трения, например из бронзы, фторопласта, антифрикционного композиционного материала (например углепластика) и т.п. Стопорный элемент 15 размещен в зоне А запирающего паза 9, дающей возможность его защемления при разведении нажимных частей 5,6. При этом стопорный элемент 15 прижимается к двум боковым сторонам 12 и одной боковой стороне 13 пазов 10,11 звеньев 1,2 пружинами 24 в зоне А, а толкатель 28 - в зоне В запирающего паза 9.

На концевых частях двухсторонней шпильки фиксирующего средства 14 устанавливаются средства управления и дополнительные средства 21 для ограничения наклона стопорного элемента 15 в запирающем пазу 9 в виде движков 20 (фиг.13). Движки 20 в осевом направлении фиксируются через пружинящие шайбы 29 гайками 30, а торцовые части движков 20 закрываются колпачками 31. Блок фиксирующего средства 14, средства 23 для создания усилий на стопорном элементе 15 и средства 21 (дополнительного) для ограничения его наклона в запирающем пазу 9 в собранном виде приведен на фиг.14.

В открытом состоянии инструмента 3 с фиксацией положения (в виде плоскогубцев) блок фиксирующего средства 14 (фиг.14) расположен вблизи оси 4, рабочие части 7,8 разведены (фиг.15). В закрытом состоянии рассматриваемого инструмента 3 блок фиксирующего средства 14 расположен ближе к нажимным частям 5,6, а рабочие части 7,8 сомкнуты (фиг.16).

Работает инструмент 3 на фиг.15,16 следующим образом. Между рабочими частями 7,8 размещается объект, требующий зажима. Нажимные части 5,6 сжимаются кистью пользователя, в результате чего звенья 1,2 поворачиваются до упора рабочими частями 7,8 в объект. Толкатель 28 при этом не защемляется между боковыми сторонами 12,13 звеньев 1,2, поскольку угол выталкивания (геометрический) больше предельного угла при котором еще обеспечивается защемление указанных контактирующих элементов с низким взаимным коэффициентом трения. Перемещение толкателя 28 совместно с запирающим пазом 9 приводит к смещению и пружин 24, благодаря чему они продолжают передавать усилие на стопорный элемент 15 при любом положении запирающего паза 9 вдоль пазов 10,11 звеньев 1,2, т.е. стопорный элемент 15 подпружинен относительно толкателя 28 упругим средством 23 сжатия для создания усилий. Стопорный элемент 15 при сжатии нажимных частей 5,6 не может быть защемлен в зоне А запирающего паза 9, поскольку боковые стороны 12,13 звеньев 1,2 в этом случае расходятся друг относительно друга, о чем указывалось выше. После создания требуемого зажимного усилия на объекте сжатие нажимных частей 5,6 прекращается, происходит изменение направления вращения звеньев 1,2 и одновременно защемление стопорного элемента 15 между боковыми сторонами 12,13 пазов 10,11 в зоне А.

При необходимости снять усилие с объекта блок фиксирующего средства 14 перемещается с задействованием одной или двух рук пользователя в направлении к оси 4, подобно тому, как это описывалось применительно к конструкции на фиг.5,6.

Движки 20 в рассматриваемой конструкции с точки зрения ограничения положения стопорного элемента 15 в запирающем пазу 9 играют вспомогательную роль, усиливающую действие увеличенной опорной базы запирающего паза 9 (в сравнении с конструкцией на фиг.5,6). Нажимные части 5,6 выполнены здесь в виде рукояток, а рабочие части 7,8 расположены на противоположной стороне относительно оси 4. Опоры для средства 23 для создания усилий прижатия размещены в запирающем пазу 9, что обеспечивает практически постоянное нажатие на стопорный элемент 15 в отличие от устройства на фиг.5,6 (т.к. продольный размер запирающего паза 9 на фиг.15,15 изменяется незначительно).

В целях использования в толкателе 28 материалов со сравнительно высоким коэффициентом трения он может быть выполнен составным, например, в виде вала 32 с отверстием под концевые части пружин 24, на который одеты втулки 33 с возможностью вращения на валу 32 (фиг.17).

Фиксирующее средство 14 со средством 23 для предварительного создания прижимающего усилия на стопорном элементе 15 в виде сборки на фиг.17 и средством управления (движки 20) и ограничения 21 наклона стопорного элемента 15 в запирающем пазу 9, аналогичном на фиг.13, установлено в клещах с фиксацией положения на фиг.18,19.

Клещи на фиг.18 отличаются тем, что криволинейные пазы 10,11 звеньев 1,2 расположены между осью 4 и рабочими частями 7,8 инструмента 3 для увеличении максимального размера захватываемого объекта. В процессе сведения нажимных частей 5,6 боковые стороны 12 паза 10 воздействуют на среднюю втулку 33, а боковые стороны 13 паза 11- на крайние втулки 33, т.е. к разным звеньям 1,2 прижаты разные втулки 33 (фиг.17). В результате средняя втулка 33 и крайние втулки 33 вращаются на валу 32 в противоположных направлениях не приводя к их защемлению между боковыми сторонами 12,13 и звенья 1,2 могут поворачиваться вплоть до закрытого состояния клещей (фиг.19). В остальном работа клещей на фиг.18,19 аналогична работе рассмотренных выше конструкций инструмента 3 с фиксацией положения.

Толкатель 28, передающий усилие на пружину 24, может быть вынесен за пределы запирающего паза 9, как это, например, продемонстрировано на фиг.20. У инструмента 3 звенья 1,2 имеют П-образную форму в поперечном сечении, средство 23 для создания усилий в виде цилиндрической пружины 24 растяжения размещено во внутреннем пространстве звеньев 1,2 и одним концом соединено с фиксирующим средством 14, а другим- с толкателем 28. Причем толкатель 28 выполнен в виде заклепки, шарнирно соединяющей рычаги 34, которые, в свою очередь, заклепками 35 шарнирно связаны со звеньями 1,2 в области их нажимных частей 5,6. Рабочие части 7,8 инструмента 3 выполнены со вставными губками 36, закрепленными заклепками 35.

Фиксирующее средство 14 представляет собой стержень с пазом 37 в средней части для зацепления пружины 24 (фиг.21). По обе стороны от паза 37 расположены стопорные элементы 15, которые переходят в движки 20, служащие для управления фиксирующим средством 14. Концевые части рычагов 34 имеют отверстия 38 под заклепки 35.

В закрытом состоянии инструмента 3 на фиг.20 рычаги 34 сближены друг к другу, а продольное расстояние между толкателем 28 и осью 4 увеличено (фиг.22) в сравнении с открытым состоянием инструмента 3 (фиг.20). Соответственно длина пружины 24 практически не изменяется, что позволяет поддерживать усилие предварительного прижатия стопорных элементов 15 к боковым сторонам 12,13 в зоне А запирающего паза 9 на постоянном уровне при различных размерах зева.

Управление фиксирующим средством 14 при снятии нажатия с объекта в данной конструкции осуществляется путем приложения усилий пользователем на концевые части фиксирующего средства 14, которые выполняют функцию движков 20. От поперечного смещения в запирающем пазу 9 фиксирующее средство 14 удерживается за счет концевой части пружины 24. С этой целью возможно также дополнительное размещение ограничительных колпачков на концевых частях фиксирующего средства 14. В целом работа с инструментом 3 на фиг.20,22 аналогична рассмотренным ранее конструкциям с фиксацией положения, а реализация средства 23 для создания усилий на стопорном элементе 15 более технологична в сравнении с вариантами его размещения в запирающем пазу 9. В данной модификации инструмента 3 запирающий паз 9 состоит из двух частей, расположенных по обе стороны относительно внутренней полости инструмента 3, каждая из которых может обеспечивать защемление стопорного элемента 15 по аналогии с конструкцией на фиг.5,6.

На фиг.23 представлен вариант инструмента 3 с фиксацией положения по типу струбцины, выполненный на основе конструкции на фиг.20,22 и имеющий увеличенный максимальный размер между рабочими частями 7,8. В отличии от предыдущей конструкции рабочая часть 7 первого звена 1 выполнена составной из удлиненной направляющей 39 и губки 36, имеющей возможность перемещения вдоль направляющей 39 при приложении усилия вблизи последней и блокирования перемещения при приложении усилия в концевой рабочей части губки 36. На рабочей части 8 установлена губка 36 с возможностью поворота относительно звена 2, что позволяет ей прилегать по всей поверхности к объекту зажима, например, в виде куба (фиг.24). Кроме того, фиксирующее средство 14 снабжено средством 21 в виде движков 20 для дополнительного ограничения наклона стопорного элемента 15 в запирающем пазу 9. Данный инструмент позволяет грубо регулировать расстояние между губками 36 в широком диапазоне и выбирать оставшиеся зазоры до объекта поворотом нажимных частей 5,6 рукой пользователя вплоть от открытого состояния (фиг.23) до закрытого состояния (фиг.24). Могут быть выполнены модификации инструмента 3 с жестким соединением губки 36 с направляющей 39, которая установлена на звене 1 с возможностью перемещения в поперечном направлении и фиксации в заданном положении известными способами. Возможны конструкции инструмента 3 с перемещающимися губками 36 на каждом из звеньев 1,2 для увеличения максимального размера зева.

Толкатель 28 может быть, например, установлен в клиновидном пространстве между звеньями 1,2 в области их нажимных частей 5,6, как это продемонстрировано на примере нажимных круглогубцев на фиг.25. Здесь угол, между боковыми сторонами 40 звена 1 и боковыми сторонами 41 звена 2, выталкивающими толкатель 28, превышает угол между боковыми сторонами 12,13 запирающего паза 9 в зонах А,В, что исключает защемление (заклинивание) толкателя 28 при сближении нажимных частей 5,6. Для уменьшения сил трения толкателя 28 о звенья 1,2 он может быть выполнен из материалов с пониженным коэффициентом трения, что дополнительно усиливает эффект выталкивания толкателя 28 из клиновидного пространства между звеньями 1,2.

Толкатель 28 в данном инструменте 3 помимо паза 37 под концевую часть пружины 24 может иметь буртики 18, ограничивающие его перемещение в поперечном направлении звеньев 1,2 (фиг.26). Концевые части толкателя 28 имеют опорные части 42 для взаимодействия со звеньями 1,2.

При нажатии на нажимные части 5,6 звенья 1,2 поворачиваются навстречу друг другу, выталкивая боковыми сторонами 40,41 толкатель 28 из клиновидного пространства между звеньями 1,2 в направлении от оси 4. Толкатель 28 увлекает за собой пружину 24, передавая тем самым усилие на стопорный элемент 15 и дополнительно прижимая его к боковым сторонам 12,13 в зоне А запирающего паза 9 вплоть до полного закрытия инструмента 3 (фиг.27). Тем самым обеспечивается готовность инструмента 3 к мгновенному блокированию поворота звеньев 1,2 в обратном направлении под действием усилий на рабочих частях 7,8 со стороны объекта (например, звеньев цепи). Расстояние между фиксирующим средством 14 и толкателем 28 в процессе работы инструмента 3 изменяется незначительно, что обеспечивает усилие прижима стопорного элемента 15 к боковым сторонам 12,13 на заданном уровне. В остальном работа инструмента 3 на фиг.25,27 аналогична работе рассмотренных выше конструкций. Толкатель 28 может быть выполнен составным, например, по типу толкателя на фиг.17 для дополнительного снижения его трения о звенья 1,2.

Запирающий паз 9 может быть образован боковыми сторонами звеньев 1,2 в отсутствие у них пазов 10,11, как это показано на фиг.28,29. Так, например, звено 1 на фиг.28, выполненное на основе звена 1 инструмента 3 на фиг.25,27, не содержит пазов 10, однако совместно с аналогичным звеном 2 образует запирающий паз 9 треугольной формы с зоной А, в которой размещено фиксирующее средство 14 (фиг.29). Зона В в запирающем пазу 9 в этом случае отсутствует, поскольку нет боковых сторон 12,13, которые могли бы ее сформировать. Наличие одной пары сближающихся смежных боковых сторон 12,13 запирающего паза 9, образующих острый угол в его продольной плоскости в зоне А достаточно для организации функции торможения звеньев 1,2 после зажима объекта. Здесь запирающий паз 9 также разделен в поперечном направлении на две части, в каждой из которых может быть защемлен стопорный элемент 15.

Процесс зажима объекта в инструменте 3 на фиг.29 аналогичен соответствующей процедуре для выше рассмотренных конструкций. Однако в отличие от вариантов инструментов 3 с наличием пазов 10,11 здесь открытие звеньев 1,2 происходит за счет передачи усилия с движков 20 через пружину 24 на толкатель 28, который раздвигает звенья 1,2 между собой. В рассмотренных ранее конструкциях при открытии звеньев 1,2 основное усилие с движков 20 передается непосредственно на звенья 1,2 через стопорный элемент 15.

Рабочие части 7,8 инструмента 3 с фиксацией положения могут расходиться относительно друг друга при сведении нажимных частей 5,6, как это продемонстрировано на примере съемника стопорных шайб на фиг.30,31. Губки 36 данного инструмента 3 закреплены с помощью сварки (например, контактной) на рабочих частях 7,8 и могут создавать разжимающее усилие на объекте при нажатии на нажимные части 5,6, а также фиксировать положение звеньев 1,2 при снятии нажимного усилия с нажимных частей 5,6 пользователем. Возможно выполнение и других инструментов 3 различного назначения с фиксацией положения, реализующих описанную кинематику движения рабочих частей 7,8.

Следует отметить, что в инструментах 3 с П-образным профилем звеньев 1,2, таких как, например, на фиг.20,22, фиг.25,27 и фиг.30,31 вместо упругих средств 23 для создания усилий на стопорном элементе 15 в виде пружины 24 и толкателя 28 могут быть использованы магнитные средства 23. Для этого фиксирующее средство 14 может быть выполнено частично или полностью из магнитотвердого материала и намагничено таким образом, чтобы магнитный поток замыкался через линии касания стопорных элементов 15 с боковыми сторонами 12,13 запирающего паза 9 и П-образные профили звеньев 1,2. В этом случае местами притяжения намагниченного фиксирующего средства 14 будут зоны А, В или С запирающего паза 9, где имеет место касание одновременно по двум линиям на каждой из боковых сторон 12,13 звеньев 1,2 (фиг.1-3), а значит максимальное значение индукции в сравнении с положениями вблизи указанных зон, где может быть касание лишь по одной линии. Следовательно, пользователь сможет перемещать фиксирующее средство 14 со стопорными элементами 15 в требуемую зону запирающего паза 9, где будет обеспечиваться его устойчивое положение (при соответствующей величине магнитной индукции) и выполнение заданной функции инструментом 3 (фиксация положения звеньев 1,2 при разведении нажимных частей 5,6, фиксация звеньев 1,2 при их сведении или отсутствие фиксации, т.е. работа инструмента 3 без блокирования звеньев 1,2). Конструктивное выполнение фиксирующего средства 14 при этом может быть различным, например, в виде неодимового магнита цилиндрической формы (наподобие фиксирующего средства 14 на фиг.21) с колпачками из немагнитного материала на его концевых частях для ограничения поперечного перемещения в запирающем пазу 9.

Возможно также выполнение блока из фиксирующего средства 14, средства 23 для создания усилия на стопорном элементе 15 и дополнительного средства 21 ограничения его наклона в запирающем пазу 9 (например, на фиг.13,14) с возможностью поворота в продольной плоскости запирающего паза 9. Это также позволяет изменять потребительские функции инструмента 3 на усмотрение пользователя. Для этого, например, может быть выполнено по четыре лыски 43 по контуру резьбовых частей 19 двухсторонней шпильки фиксирующего средства 14 (фиг.32). Соответственно, в движках 20 выполняются отверстия 44 с плоскими поверхностями под лыски 43. Толкатель 28 имеет удлиненную форму с пазами 27 на концевых частях. В движках 20 имеются глухие пазы 45 под концевые части толкателя 28. В качестве материала толкателя 28 может быть использован фторопласт с предельным углом выталкивания порядка 12 градусов, чтобы снизить трение о стенки пазов 45, передающих усилие на толкатель 28 при повороте блока. В собранном виде блок на фиг.32 имеет возможность передавать вращение с одного движка 20 на другой и тем самым поворачивать весь блок в продольной плоскости запирающего паза 9 (фиг.33). При этом толкатель 28 может перемещаться в пазах 45 под действием внешних сил и средства 23 для создания усилия на стопорный элемент 15.

Перевод инструмента 3 из режима работы, например, плоскогубцами с фиксацией положения (фиг.15,16) в режим работы обычными плоскогубцами без фиксации положения осуществляется при использовании блока на фиг.33 следующим образом. Движком 20 производится перемещение фиксирующего средства 14 в направлении зоны В запирающего паза 9 (в направлении оси 4). При этом толкатель 28 смещается вдоль пазов 45 в направлении к двухсторонней шпильке фиксирующего средства 14. Затем движок 20 вращается (например, против часовой стрелки), толкатель 28 дополнительно перемещается к стопорному элементу 15 и при достижении блоком угла поворота около 90 градусов толкатель 28 и стопорный элемент 15 попадают в зоны С запирающего паза 9. При этом средство 23 находится в сжатом состоянии. В данных положениях стопорного элемента 15 и толкателя 28 невозможно их защемление и инструмент 3 работает без функции фиксации положения (как обычные плоскогубцы). Если затем повернуть блок на фиг.33 еще на 90 градусов в том же направлении, то стопорный элемент 15 разместится в зоне В запирающего паза 9, а звенья 1,2 будут фиксироваться не при разведении рабочих частей 5,6, а при их сведении. Этот эффект может быть использован, например, для объединения функций инструментов 3 на фиг.25 и фиг.30 в одном инструменте 3.

Возможно изготовление толкателя 28 в блоке на фиг.33, например, из бронзы при одновременном снижении трения о движок 20 путем выполнения паза 45 во вставке (вкладыше) из фторопласта. Возможно также выполнение системы толкателя 28 с втулками 33 по типу конструкции на фиг.17, в том числе с размещением втулок 33 на концевых частях толкателя 28 (для взаимодействия с пазами 45). Величина хода толкателя 28 в пазах 45 выбирается исходя из базовых размеров запирающего паза 9, а пружина 24 средства 23 для создания усилий может быть выполнена в виде пружины кручения с увеличенным рабочим ходом. Для визуализации окружного положения блока (фиг.33) в запирающем пазу 9 на движках 20 могут быть нанесены соответствующие метки или сами движки 20 могут иметь специальную форму, характеризующую их положение.

Представленные конструкции предлагаемого шарнирного инструмента с фиксацией положения и его элементов не исчерпывают всего многообразия модификаций их выполнения в рамках существа предлагаемого изобретения. Для изготовления элементов шарнирного инструмента могут быть использованы различные материалы и технологии изготовления, применены разнообразные формы элементов, использованы разные типы упругих средств создания усилий, различные средства крепления элементов и т.д.

Так, например, рабочие части 7,8 могут иметь самые разнообразные конструктивные исполнения в зависимости от назначения инструмента 3, в том числе со сменными губками 36 различной конфигурации. Многие элементы шарнирного инструмента 3 могут быть выполнены из пластмассы, например звенья 1,2, губки 36, движки 20. Звенья 1,2 и другие элементы конструкции могут быть выполнены цельными или составными из отдельных деталей. В качестве упругих средств 23 могут быть использованы различные типы эластомеров. В конструкцию инструмента 3 могут быть внесены дополнительные элементы, например, рычаги для управления фиксирующим средством 14, как это имеет место в Прототипе и т.п.

Реализация заявленной совокупности существенных признаков в возможных модификациях шарнирного инструмента с фиксацией положения будет достаточной для достижения ожидаемых технических результатов.

Предлагаемый шарнирный инструмент с фиксацией положения при сохранении положительных свойств прототипа, таких как жесткость кинематической цепи и быстрое зажатие объекта без предварительных настроек к его габаритам, позволяет дополнительно повысить надежность зажима объекта, уменьшить люфты при захвате объекта, осуществлять зажим объекта одной рукой во всех моделях инструмента и повысить удобство пользования инструментом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНЫЙ ИНСТРУМЕНТ | 2023 |

|

RU2817730C1 |

| ШАРНИРНОЕ СОЕДИНЕНИЕ С ФИКСАЦИЕЙ ПОЛОЖЕНИЯ | 2022 |

|

RU2791349C1 |

| РАЗВОДНОЙ КЛЮЧ | 2021 |

|

RU2811777C2 |

| ТРУБНЫЙ КЛЮЧ | 2021 |

|

RU2767950C1 |

| ТРУБНЫЙ КЛЮЧ | 2022 |

|

RU2811619C2 |

| РУЧНОЙ ИНСТРУМЕНТ | 2022 |

|

RU2785922C1 |

| РАЗВОДНОЙ КЛЮЧ | 2022 |

|

RU2791114C1 |

| РУЧНОЙ КУЛЬТИВАТОР | 2020 |

|

RU2731983C1 |

| САДОВЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 2020 |

|

RU2735743C1 |

| ОПОРА ДЛЯ РАСТЕНИЙ | 2023 |

|

RU2815447C1 |

Изобретение относится к области машиностроения в части создания ручных зажимных инструментов с быстрым зажимом деталей и с последующим их удержанием без приложения усилий, в том числе для быстрого позиционирования и крепления одних деталей относительно других. Шарнирный инструмент с фиксацией положения содержит по меньшей мере первое и второе шарнирно связанных между собой звенья, по крайней мере одну нажимную часть и две рабочие части, а также фиксирующее средство, причем первым и вторым звеньями образован по крайней мере один запирающий паз, перемещающийся в продольной плоскости инструмента при взаимном повороте первого и второго звеньев, фиксирующее средство включает по меньшей мере один стопорный элемент, размещенный с зазором в запирающем пазу, инструмент выполнен с возможностью поддерживать исходное угловое положение стопорного элемента в поперечной плоскости запирающего паза при приложении усилий к рабочим частям, снабжен упругим или магнитным средством для создания усилия, под действием которого стопорный элемент прижат к смежным боковым сторонам запирающего паза, а форма запирающего паза выполнена с возможностью защемления стопорного элемента по меньшей мере одной парой сближающихся смежных боковых сторон запирающего паза, образующих острый угол в его продольной плоскости. Технический результат заключается в повышении жесткости кинематической цепи инструмента и надежности зажима объекта, уменьшении люфтов при работе с инструментом, улучшении управляемости средством фиксации, исключении блокирования взаимного поворота звеньев по меньшей мере в одном из направлений и повышении удобства пользования инструментом. 9 з.п. ф-лы, 33 ил.

1. Шарнирный инструмент с фиксацией положения, содержащий по меньшей мере первое и второе шарнирно связанные между собой звенья, по крайней мере одну нажимную часть и две рабочие части, а также фиксирующее средство, причем первым и вторым звеньями образован по крайней мере один запирающий паз, перемещающийся в продольной плоскости инструмента при взаимном повороте первого и второго звеньев, фиксирующее средство включает по меньшей мере один стопорный элемент, размещенный с зазором в запирающем пазу, отличающийся тем, что он выполнен с возможностью поддерживать исходное угловое положение стопорного элемента в поперечной плоскости запирающего паза при приложении усилий к рабочим частям, снабжен упругим или магнитным средством для создания усилия, под действием которого стопорный элемент прижат к смежным боковым сторонам запирающего паза, а форма запирающего паза выполнена с возможностью защемления стопорного элемента по меньшей мере одной парой смежных боковых сторон запирающего паза, образующих острый угол в его продольной плоскости.

2. Инструмент по п. 1, отличающийся тем, что боковые стороны запирающего паза выполнены в форме логарифмической спирали.

3. Инструмент по п. 1, отличающийся тем, что боковые стороны запирающего паза, образованные по меньшей мере одним из звеньев, разнесены в поперечном направлении запирающего паза, в запирающем пазу дополнительно размещен толкатель, а стопорный элемент подпружинен относительно толкателя упругим средством сжатия для создания усилия.

4. Инструмент по п. 3, отличающийся тем, что толкатель выполнен составным в виде вала, на который одеты втулки с возможностью вращения на валу, при этом к разным звеньям прижаты разные втулки.

5. Инструмент по п. 1, отличающийся тем, что на концевых частях фиксирующего средства установлены дополнительные средства в виде движков для ограничения наклона стопорного элемента в запирающем пазу.

6. Инструмент по п. 1, отличающийся тем, что звенья имеют П-образную форму в поперечном сечении.

7. Инструмент по п. 6, отличающийся тем, что средство для создания усилий в виде цилиндрической пружины растяжения размещено во внутреннем пространстве звеньев и одним концом соединено со стопорным элементом, а другим - с толкателем, шарнирно соединяющим рычаги, которые шарнирно связаны со звеньями в области их нажимных частей.

8. Инструмент по п. 6, отличающийся тем, что средство для создания усилий в виде цилиндрической пружины растяжения размещено во внутреннем пространстве звеньев и одним концом соединено со стопорным элементом, а другим - с толкателем, установленным в клиновидном пространстве между звеньями в области их нажимных частей.

9. Инструмент по п. 1, отличающийся тем, что фиксирующее средство выполнено в виде магнита цилиндрической формы с колпачками из немагнитного материала на его концевых частях.

10. Инструмент по п. 3, отличающийся тем, что толкатель и стопорный элемент, подпружиненный относительно толкателя упругим средством сжатия для создания усилия, выполнены в виде блока с возможностью его поворота в продольной плоскости запирающего паза.

| US 20150059535 A1, 05.03.2015 | |||

| РУЧНОЙ ИНСТРУМЕНТ ДЛЯ ЗАХВАТА | 2008 |

|

RU2484942C2 |

| КЛЕЩИ, ПРИВОДИМЫЕ В ДЕЙСТВИЕ ОДНОЙ РУКОЙ | 2004 |

|

RU2347672C2 |

| КЛЕЩИ С САМОРЕГУЛИРУЕМОЙ УСТАНОВКОЙ, ПРИГОДНЫЕ ДЛЯ ПОЛЬЗОВАНИЯ ОДНОЙ РУКОЙ | 1999 |

|

RU2261168C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОТДЕЛЬНЫХ МИНЕРАЛОВ ИЛИ КОМПОНЕНТ В ГОРНЫХ ПОРОДАХ | 1999 |

|

RU2149428C1 |

| EP 3763483 A1, 13.01.2021 | |||

| US 20050077666 A1, 14.04.2005. | |||

Авторы

Даты

2023-11-02—Публикация

2023-03-14—Подача