Изобретение относится к области машиностроения в части создания разводных ключей с регулируемым размером зева для завинчивания и отвинчивания болтов, гаек и вращения деталей с лысками.

Известны разнообразные конструкции разводных ключей, содержащих базовую часть с неподвижной губкой, ручкой и направляющей, а также подвижную губку, имеющую возможность перемещения вдоль направляющей, в которых перемещение подвижной губки по направляющей относительно неподвижной губки и фиксация их взаимного положения в рабочем состоянии осуществляются с помощью червячной передачи (ГОСТ Р 54488-2011; Патент US 2020009708 (А1), МПК В25В 13/16, 09.01.2020; Патент RU 2089375, МПК В25В 13/16, 10.07.1992).

Общим недостатком подобных устройств является то, что для изменения размера зева ключа требуется вращать червяк, а это при работе с гайками с разными размерами под ключ требует поворота червяка на несколько оборотов при переходе с одного размера на другой. При этом вращение червяка может занимать существенное время, что снижает производительность труда и удобство пользования данным крепежным инструментом. Кроме того, наличие люфта в червячной передаче делает, в ряде случаев, неудобным и не всегда надежным обжатие гайки губками разводного ключа. При этом точное изготовление ряда деталей червячной передачи технологически достаточно сложное.

Известны также конструкции разводных ключей, в которых фиксация взаимного положения подвижной и неподвижной губок в рабочем состоянии осуществляются с использование зубчатого сочленения храпового типа (Патент FR 2244598 (А1), МПК В25В 13/10, 18.04.1975; Патент US 20190358786 (А1), МПК B25B 13/22, 28.11.2019). В данных конструкциях изменение размера зева осуществляется дискретно с шагом зубчатого сочленения, что не всегда обеспечивает надежное обжатие гайки губками разводного ключа, а также не исключается люфт в зубчатом сочленении. Указанные конструкции также недостаточно технологичны вследствие наличия элементов с зубцами.

Существуют конструкции разводных ключей, в которых блокирование перемещения подвижной губки вдоль направляющей в процессе работы осуществляется с помощью клиновых механизмов (Патент US4903556 (А), МПК В25В 13/12, 13/24, 27.02.1990; Патент US 5103697 (А), МПК В25В 13/18, 13/24, 14.04. 1992). Недостатком данных конструкций является необходимость операций разблокирования и последующего блокирования перемещения губки при установке размера, а также повышенная вероятность заклинивания элементов клинового механизма, в результате чего требуется приложение значительных усилий для их расклинивания.

Известна конструкция разводного ключа, содержащая базовую часть, включающую неподвижную губку и направляющую, на которой установлена подвижная губка с возможностью продольного перемещения для установки размера зева и с возможностью автоматического фрикционного блокирования ее перемещения на направляющей в направлении увеличения размера зева относительного установленного путем заклинивания с использованием блокирующего устройства, а также пружинящий элемент, передающий усилие на подвижную губку для ее перемещения в направлении открытия зева (Патент US 20040177726 А1, МПК В25В 13/12, 13/24, 13,34, 16.09.2004). Блокирующее устройство, в свою очередь, включает блокирующий элемент, пружину блокирующего элемента и размыкающий штифт с зажимом. В базовой части ключа выполнена блокирующая камера, в которой размещены указанные элементы блокирующего устройства с возможностью их перемещения параллельно направляющей подвижной губки. При этом нижняя стенка блокирующей камеры выполнена наклонной для обеспечения смещения блокирующего элемента в направлении к подвижной губке под действием пружины блокирующего элемента. Выполнение блокирующего элемента в форме шара снижает вероятность его заклинивания и уменьшает усилие при разблокировании.

Наличие в рассматриваемой конструкции отдельного блокирующего устройства для фиксации подвижной губки в рабочем положении является ее основным недостатком, усложняющим конструкцию ключа и снижающим технологичность его изготовления. Кроме того, остается вероятность возникновения эффекта заклинивания блокирующего элемента между подвижной губкой и нижней стенкой блокирующей камеры из-за упругих деформаций указанных элементов после приложения значительных рабочих усилий со стороны гайки. В результате для расклинивания подвижной губки с целью ее последующего перемещения вдоль направляющей может потребоваться приложение значительных усилий к размыкающему штифту. Если прилагаемого пользователем усилия окажется недостаточно, то потребуется нажимать на подвижную губку в направлении уменьшения размера зева. При этом трение скольжения блокирующего элемента о нижнюю стенку блокирующей камеры может перейти в трение качения, что облегчит расклинивание подвижной губки. В том и другом случае усложняется работа пользователя с разводным ключом.

В качестве прототипа предлагаемого изобретения выбрана конструкция разводного ключа, защищенная патентом US 20040177726 А1, как наиболее близкая к заявленному устройству по технической сущности и достигаемому результату.

Задачей изобретения является упрощение конструкции и повышение технологичности изготовления разводного ключа, улучшение удобства пользования им при одновременном сохранении положительных свойств прототипа, таких как обеспечение плавного, быстрого и удобного регулирования размера зева, а также отсутствие люфта подвижной губки относительно направляющей в рабочем состоянии.

Поставленная задача достигается тем, что разводной ключ, также как в прототипе, содержит ручку, базовую часть, включающую неподвижную губку и по меньшей мере одну направляющую, на которой установлена подвижная губка с возможностью продольного перемещения для установки размера зева и с возможностью самоторможения при ее перемещении по направляющей в направлении увеличения размера зева при приложении усилия к подвижной губке в области зева, а также пружинящий элемент, передающий усилие на подвижную губку.

Согласно изобретению подвижная губка содержит по крайней мере один стопорный элемент, размещенный на направляющей, при этом концевая часть стопорного элемента выступает от осевой линии направляющей в сторону зева на величину S, превышающую расстояние L от осевой линии направляющей до границы зева в основании неподвижной губки, а стопорный элемент удовлетворяет условию самоторможения при приложении к нему усилия в направлении увеличения размера зева на расстоянии от L до S от осевой линии направляющей:

b≥2⋅L⋅μ/кз, мм,

где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении при приложении усилия к стопорному элементу в направлении увеличения размера зева, мм;

L - расстояние между осевой линией направляющей и границей зева в основании неподвижной губки, мм;

μ - коэффициент сухого трения покоя стопорного элемента о направляющую;

кз - конструктивный коэффициент запаса, значение которого больше единицы,

причем пружинящий элемент размещен на подвижной губке, а стопорный элемент посредством пружинящего элемента повернут относительно опорной направляющей в направлении открытия зева.

Сущность предлагаемого изобретения состоит в том, что в состав подвижной губки, размещенной по крайней мере на одной направляющей, вводится по меньшей мере один стопорный элемент, удовлетворяющий условию автоматического фрикционного самоблокирования его перемещения на направляющей под действием рабочего усилия, передаваемого на него со стороны гайки или болта в области зева. Данное рабочее усилие создает момент, опрокидывающий стопорный элемент на направляющей. В результате в областях контакта стопорного элемента с направляющей возникают силы реакции, величины которых определяются как самим рабочим усилием со стороны гайки, так и соотношением величины плеча ее приложения относительно направляющей и величины базы опорных областей стопорного элемента на направляющей. Наличие сил реакции в опорных областях, в свою очередь, приводит к возникновению сил трения стопорного элемента о направляющую, препятствующих его перемещению вдоль направляющей. Причем соотношение величины плеча приложения рабочего усилия к стопорному элементу и величины базы опорных областей стопорного элемента на направляющей может быть выбрано таким, что силы трения стопорного элемента о направляющую будут превышать продольную составляющую рабочего усилия. При этом смещение стопорного элемента и, соответственно, подвижной губки, в состав которой он входит, под действием рабочего усилия вдоль опорной направляющей будет исключено. Следовательно, в этом случае обеспечивается автоматическое (без специального стороннего управляющего воздействия) фрикционное самоблокирование (без использования дополнительных конструктивных элементов и устройств) подвижной губки (звена поступательной кинематической пары «ползун-направляющая», взаимодействующего с гайкой) на направляющей под действием рабочего усилия в области зева со стороны гайки или болта.

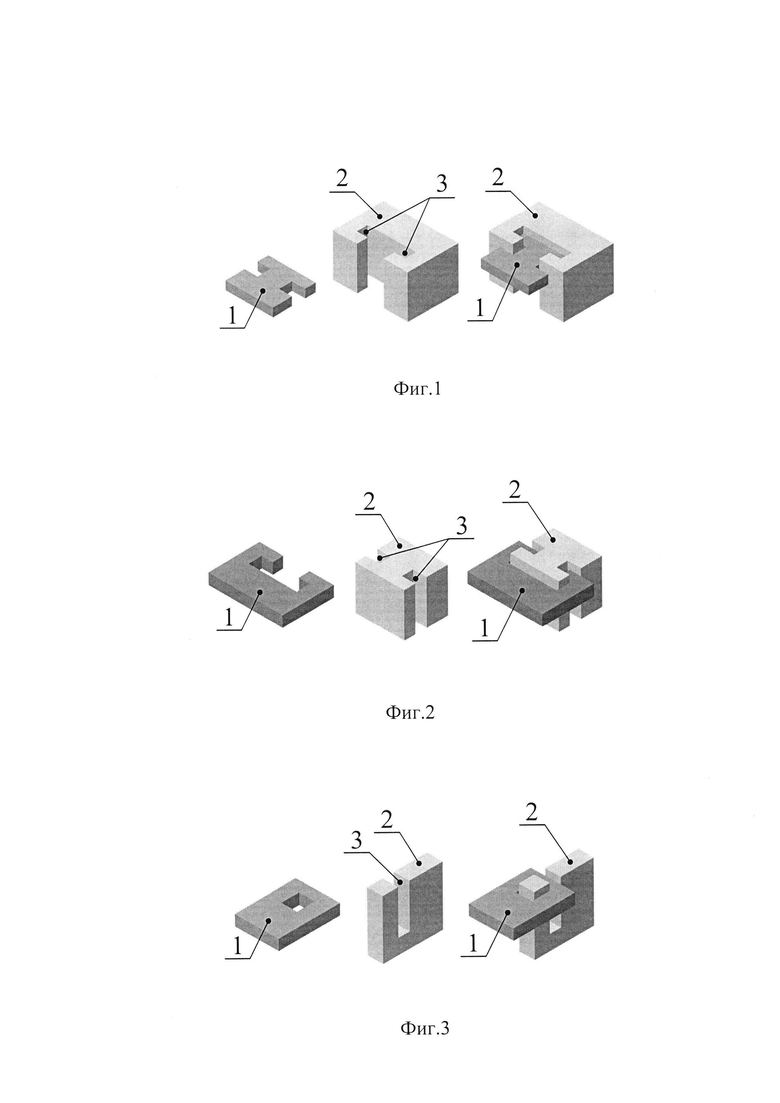

Формы и размеры стопорного элемента и направляющей могут быть самыми различными. Например, стопорный элемент 1 может иметь концевую часть в форме «ласточкина хвоста», а в базовой части 2 могут быть выполнены направляющие 3 в виде внутренних пазов, в которые помещается «ласточкин хвост» стопорного элемента 1 с возможностью перемещения вдоль направляющих 3 (фиг. 1). Стопорный элемент 1 может иметь когтеобразные выступы, обращенные друг к другу, а базовая часть 2 иметь направляющие 3 в виде внешних пазов, в которых также помещаются когтеобразные выступы стопорного элемента 1 с возможностью смещения вдоль направляющих 3 (фиг. 2). Стопорный элемент 1 может иметь перемычку, помещаемую в направляющую 3 в виде сквозного паза в базовой части 2 (фиг. 3). Стопорный элемент 1 может иметь опорное отверстие 4, в которое входит направляющая 3, например, в форме цилиндра (фиг. 4).

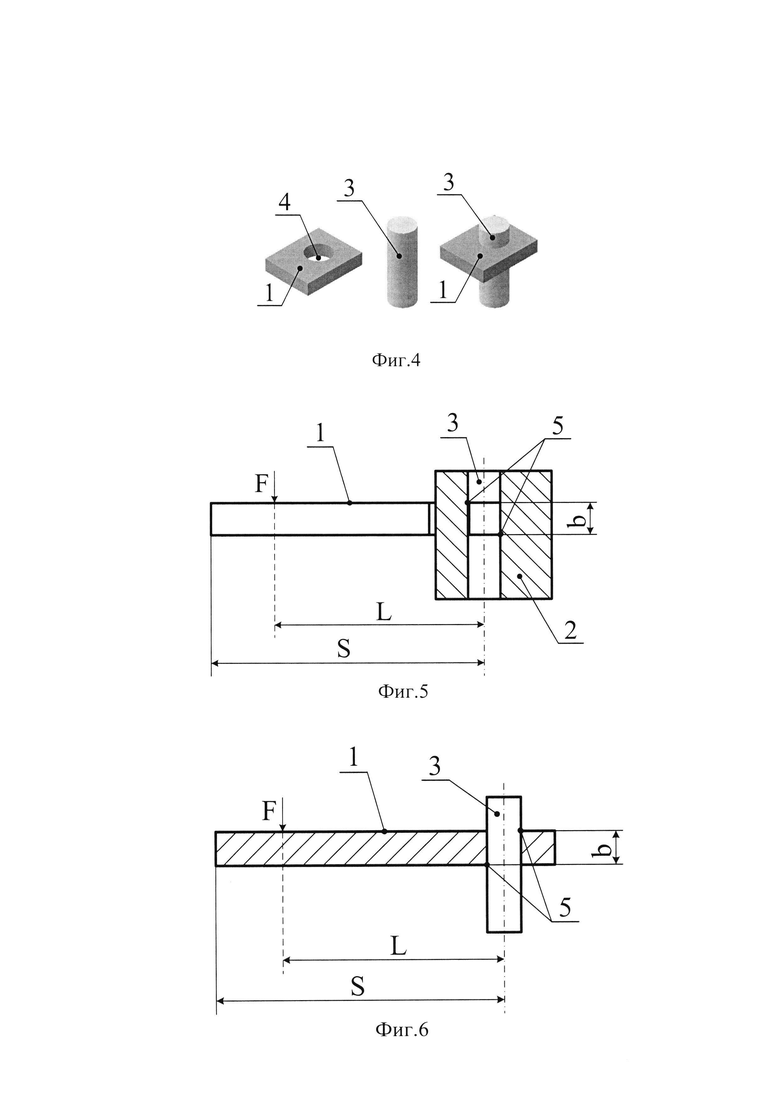

Возможны и другие варианты выполнения скользящей пары стопорный элемент 1- направляющая 3, обеспечивающие перемещение стопорного элемента 1 вдоль направляющей 3 и его самоторможение на ней при определенных условиях. Во всех случаях осуществляется механическое взаимодействие стопорного элемента 1 с направляющей 3 при приложении усилия к стопорному элементу 1, которое для случаев, изображенных на фиг. 1-3, можно проиллюстрировать типовой схемой (применительно к фиг. 1), представленной на фиг. 5. Здесь элемент «ласточкин хвост» стопорного элемента 1, размещенный в направляющей 3, взаимодействует с ее внутренней поверхностью в крайних точках контакта 5 под действием силы F, приложенной к стопорному элементу 1 на расстоянии L от осевой линии направляющей 3. При этом расстояние между крайними точками контакта 5 стопорного элемента 1 с направляющей 3 в ее продольном направлении будет равно величине b. Возникновение эффекта самоторможения стопорного элемента 1 на направляющей 3 при фиксированной величине расстояния L будет наблюдаться при выполнении неравенства

где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении, мм; L - расстояние между осевой линией направляющей и точкой приложения внешней силы F, мм; μ - коэффициент сухого трения покоя стопорного элемента о направляющую; кз - конструктивный коэффициент запаса, значение которого больше единицы.

Конструктивный коэффициент запаса к3 учитывает возможное снижение коэффициента трения стопорного элемента 1 о направляющую 3, например, при попадании влаги или других смазывающих жидкостей или веществ в зону контакта, а также возможные отклонения реальных значений коэффициента трения от справочных значений (например, в результате вариаций составов материалов контактирующих элементов). Кроме того, значение конструктивного коэффициента запаса нивелирует возможные отклонения зазоров в скользящей паре, наличие микронеровностей на контактирующих поверхностях и т.п.

В любом случае возникновение эффекта самоторможения стопорного элемента 1 на направляющей 3 при приложении усилия F к стопорному элементу 1 на расстояния L от осевой линии направляющей 3 будет означать выполнение неравенства (1) и свидетельствовать о правильно выбранных параметре b и конструктивном коэффициенте запаса кз. Причем самоторможение будет возникать при приложении усилия F к стопорному элементу 1 в любой точке отрезка от L до S (S- расстояние от осевой линии направляющей 3 до концевой части стопорного элемента 1). При приложении усилия F на расстоянии, меньшем величины L, эффект самоторможения не гарантируется (на расстоянии меньшем, но близком к L), а вблизи к осевой линии направляющей 3 он отсутствует и стопорный элемент 1 может перемещаться вдоль направляющей 3 под действием внешнего усилия без риска самоторможения.

Крайние точки контакта стопорного элемента 1 с направляющей 3 для скользящей пары на фиг. 4 располагаются по-иному в сравнении с вариантами конструкций на фиг. 1-3 (фиг. 6). Условие возникновения эффекта самоторможения для данной скользящей пары аналогично рассмотренному выше. Основным достоинством пары с цилиндрической направляющей является сравнительная технологическая простота ее изготовления. Поэтому далее будут рассматриваться примеры с использованием указанной пары, тогда как все функции предлагаемого разводного ключа и технические результаты могут быть достигнуты при использовании поступательных пар скольжения любой другой известной конструкции. В скользящих парах с направляющей 3 в виде стержня (детали удлиненной формы) и опорным отверстием 4 (фиг. 4) направляющие 3 могут иметь поперечные сечения квадратной, прямоугольной, треугольной, шестигранной, восьмигранной, овальной и иной формы. Форма опорных отверстий 4 может повторять форму поперечных сечений направляющих 3 или отличаться от них. Например, направляющая 3 может быть квадратного сечения, а опорное отверстие 4 выполнено круглой формы. Наоборот, направляющая 3 может быть цилиндрической, а опорное отверстие 4 выполнено квадратным и т.п.

Следует отметить, что при малых зазорах между стопорным элементом 1 и направляющей 3 величина параметра b близка к толщине стопорного элемента 1, если он выполнен в виде пластины. При толщине стопорного элемента 1, превышающей требуемый параметр b, в стопорном элементе 1 может быть выполнено, например, дополнительное отверстие 6 большего диаметра в сравнении с опорным отверстием 4, контактирующим с направляющей 3 (фиг. 7). В данном случае опорная поверхность стопорного элемента 1 на направляющей 3 образована отверстием 4 меньшего диаметра в сравнении с отверстием 6.

В зависимости от конструкции стопорного элемента 1 величина параметра b может различаться для разных направлений приложения внешнего усилия F. Например, параметр b2 для одного направления действия усилия F больше, чем параметр b1 для другого направления действия усилия F у одного и того же стопорного элемента на фиг. 8, 9. Соответственно, при прямом направлении действия силы F стопорный элемент 1 может самотормозиться на направляющей 3 (фиг. 8), а при обратном направлении действия силы F на том же расстоянии L от осевой линии направляющей 3 - нет (фиг. 9).

В случае необходимости увеличения силы F, прикладываемой к стопорному элементу 1 на расстоянии L от осевой линии направляющей 3, могут использоваться несколько стопорных элементов 1 (два и более), собранных в пакет, например, с использованием обоймы 7 (фиг. 10). При этом при наклоне и деформации первого стопорного элемента 1 (к которому непосредственно прикладывается усилие F) происходит передача части усилия F на концевую часть нижележащего стопорного элемента 1. В результате механические напряжения в самих стопорных элементах 1 и в зоне их контакта с направляющей 3 остаются на допустимом уровне при повышенном усилии F.

Описанные свойства стопорных элементов 1 с эффектом самоторможения на направляющей 3 позволяют использовать их в составе подвижной губки разводного ключа с тем, чтобы рабочие усилия со стороны гайки в области зева ключа (глубина приложения рабочего усилия в области зева ограничена расстоянием L от осевой линии направляющей 3) вызывали самоторможение стопорного элемента 1 и, соответственно, подвижной губки как звена поступательной кинематической пары, что автоматически сохраняет размер зева ключа заданной величины и обеспечивает передачу вращающего момента с ключа на гайку. Установка требуемого размера зева ключа в этом случае может осуществляться благодаря приложению усилия на подвижную губку и, соответственно, на входящий в ее состав стопорный элемент 1 на расстоянии, меньшем параметра L, в результате чего подвижная губка может беспрепятственно смещаться вдоль направляющей 3.

Причем в предлагаемом разводном ключе не возникает эффект заклинивания стопорного элемента на опорной направляющей после приложения значительных рабочих усилий со стороны гайки, поскольку в конструкции отсутствует система клинового блокирования подвижной губки и ее фрикционная фиксация на опорной направляющей здесь осуществляется по другому принципу. При снятии рабочего усилия с подвижной губки вновь возможно ее свободное перемещение пользователем описанным выше способом.

Для того, чтобы минимизировать перемещение подвижной губки в процессе приложения к ней рабочего усилия в области зева со стороны гайки, которое может иметь место за счет выборки зазора между опорными областями стопорного элемента и направляющей, целесообразно заранее полностью выбрать указанные зазоры путем размещения на подвижной губке пружинящего элемента таким образом, чтобы он создавал вращающий момент относительно направляющей в направлении действия рабочего усилия со стороны гайки. При этом одновременно решается и проблема устранения люфта подвижной губки относительно направляющей в процессе эксплуатации.

В случае наличия нескольких стопорных элементов в составе подвижной губки достаточно, чтобы под действием пружинящего элемента сначала были выбраны зазоры между опорными поверхностями лишь одного из стопорных элементов и направляющей. При этом рабочее усилие со стороны гайки на первом этапе будет воспринимать именно данный стопорный элемент, а по мере нарастания нагрузки и его деформации будут выбираться зазоры у других стопорных элементов и они также будут включаться в работу и удерживать соответствующую часть рабочего усилия.

Пружинящий элемент может наряду с функцией выборки зазоров между стопорными элементами и направляющей выполнять и функцию удержания нескольких стопорных элементов в пакете, обеспечивающем их кинематическое единство и распределение рабочей нагрузки между ними.

Таким образом, включение в состав подвижной губки по меньшей мере одного стопорного элемента, размещенного по крайней мере на одной направляющей и выполненного с возможностью автоматического фрикционного самоблокирования его перемещения на направляющей за счет вращающего момента под действием рабочего усилия в области зева в направлении увеличения размера зева относительного установленного, а также выборка зазоров между опорными поверхностями по меньшей мере одного стопорного элемента и по крайней мере одной направляющей благодаря действию пружинящего элемента, размещенного на подвижной губке, обеспечивают плавное, быстрое и удобное регулирование размера зева пользователем. При этом обеспечивается отсутствие люфта подвижной губки относительно направляющей в рабочем состоянии, а также автоматическая фрикционная самофиксация подвижной губки на направляющей в заданном пользователем положении без использования для этого каких либо дополнительных элементов и устройств, что исключает заклинивание подвижной губки на направляющей и упрощает конструкцию разводного ключа и, соответственно, повышает технологичность его изготовления.

На фиг. 1 показано возможное размещение стопорного элемента с концевой частью в форме «ласточкин хвост» на направляющих в виде внутренних пазов.

На фиг. 2 изображены стопорный элемент с когтеобразными выступами, обращенными друг к другу, и направляющие в виде внешних пазов.

На фиг. 3 представлен стопорный элемент с перемычкой, помещенной в направляющей в виде сквозного паза.

На фиг. 4 приведен стопорный элемент с опорным отверстием, в котором размещена цилиндрическая направляющая.

На фиг. 5 показано типовое расположение крайних точек контакта стопорного элемента с направляющей в виде паза на примере конструкции на фиг. 1.

На фиг. 6 продемонстрировано расположение крайних точек контакта стопорного элемента с направляющей для случая со стопорным элементом с опорным отверстием и с цилиндрической направляющей на фиг. 4.

На фиг. 7 изображено расположение крайних точек контакта в контактной паре по типу на фиг. 4 с толщиной стопорного элемента, превышающей требуемый параметр b.

На фиг. 8 представлено расположение крайних точек контакта при прямом направлении действия силы F на стопорный элемент для поступательной контактной пары с разными параметрами b для прямого и обратного направления действия силы F.

На фиг. 9 приведено расположение крайних точек контакта при обратном направлении действия силы F на стопорный элемент для поступательной контактной пара с разными параметрами b для прямого и обратного направления действия силы F.

На фиг. 10 показан вариант удержания нескольких стопорных элементов в одном пакете с использованием П-образной обоймы.

На фиг. 11 показан разводной ключ из металла нижняя подвижная губка которого в виде одного стопорного элемента установлена на раздельных направляющей и вспомогательной направляющей, скрепленных между собой соединительным элементом.

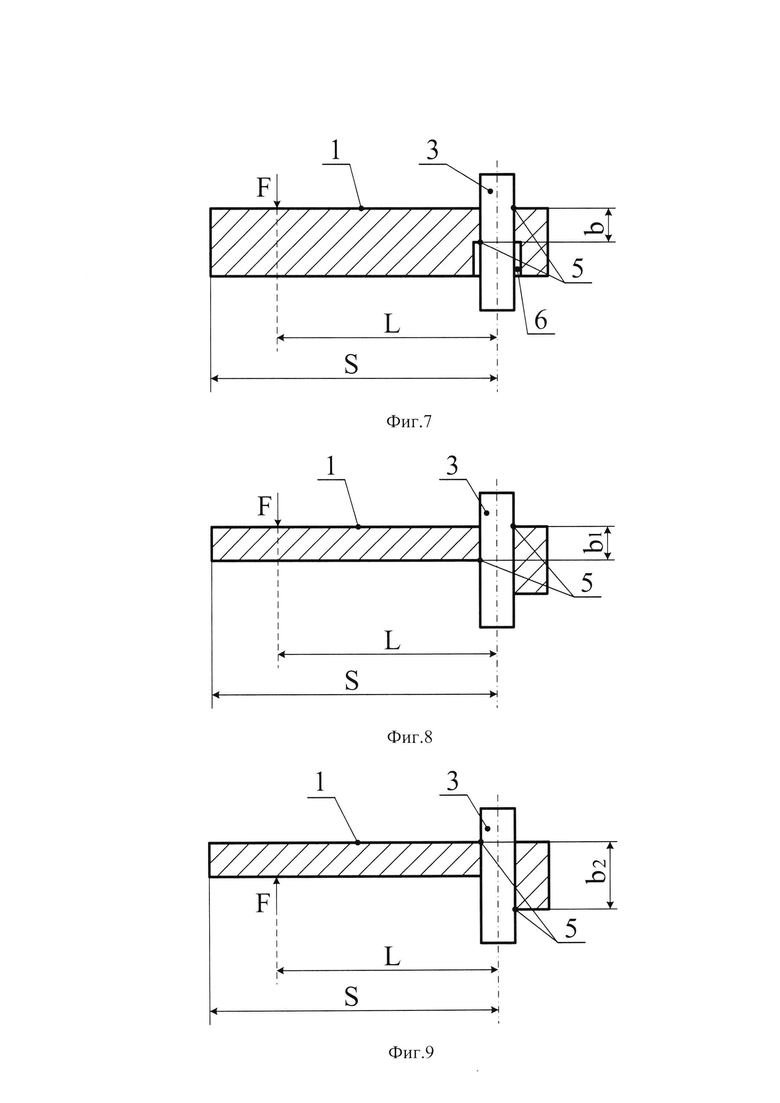

На фиг. 12 изображено устройство подвижной губки ключа на фиг. 11 с пружинящим элементом в виде цилиндрической пружины сжатия, размещенной в канале с открытым выходом со стороны отверстия для направляющей.

На фиг. 13 представлен вид подвижной губки на фиг. 12 с ее нижней стороны.

На фиг. 14 приведена конструкция разводного ключа с направляющей и вспомогательной направляющей, выполненными как единое целое.

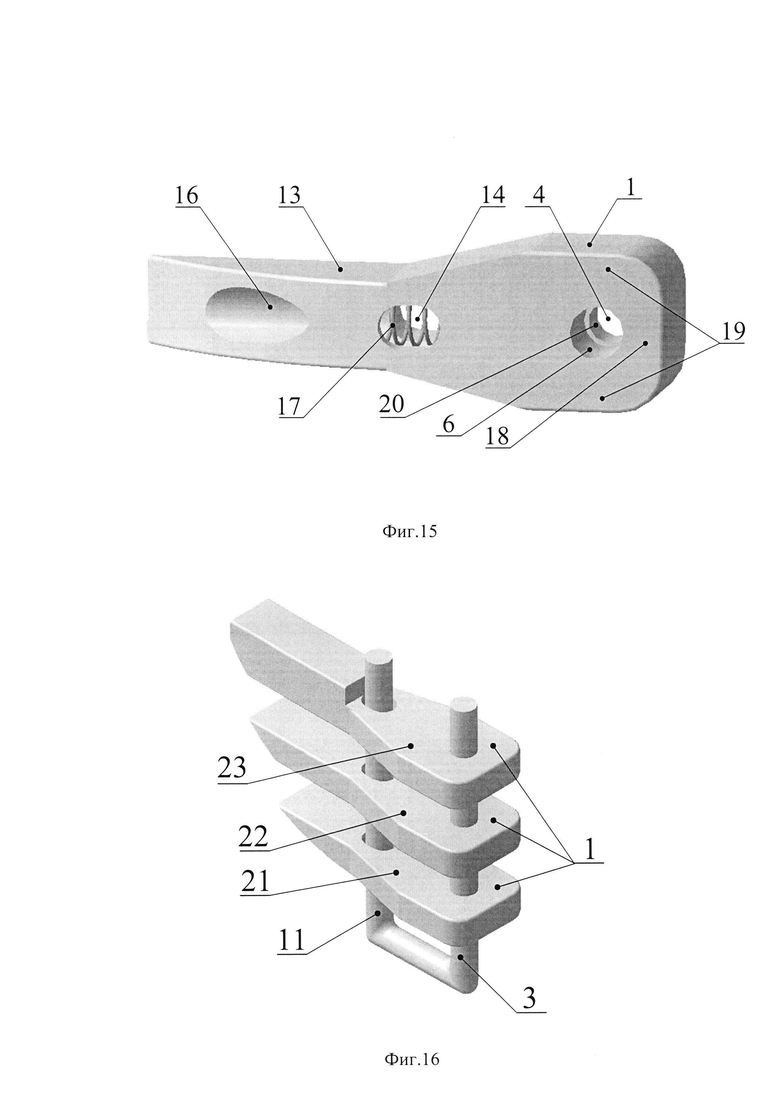

На фиг. 15 показано устройство подвижной губки ключа на фиг. 14 в виде одного стопорного элемента с пружинящим элементом в виде цилиндрической пружины сжатия, размещенной в канале с открытым выходом в концевой части губки.

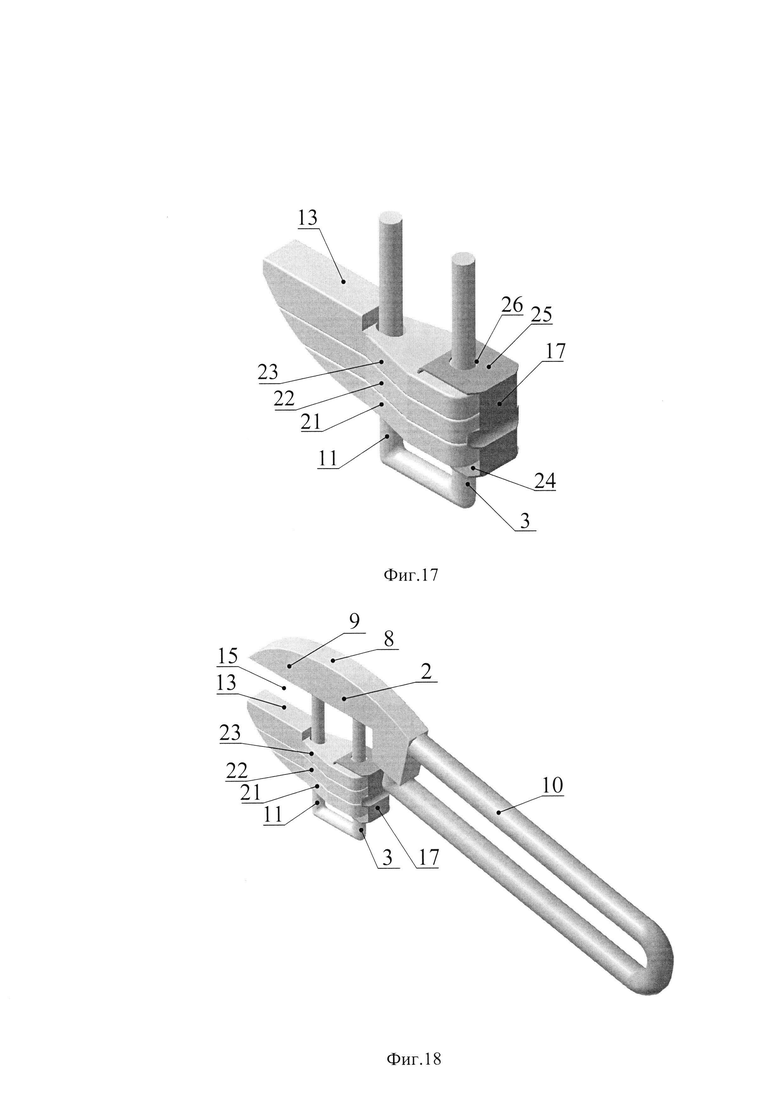

На фиг. 16 продемонстрирована сборка подвижной губки разводного ключа на направляющей и вспомогательной направляющей, состоящей из трех раздельный стопорных элементов.

На фиг. 17 изображена подвижная губка из трех раздельный стопорных элементов на фиг. 16 в собранном в пакет виде с помощью пружинящего элемента, выполненного из листовой стали.

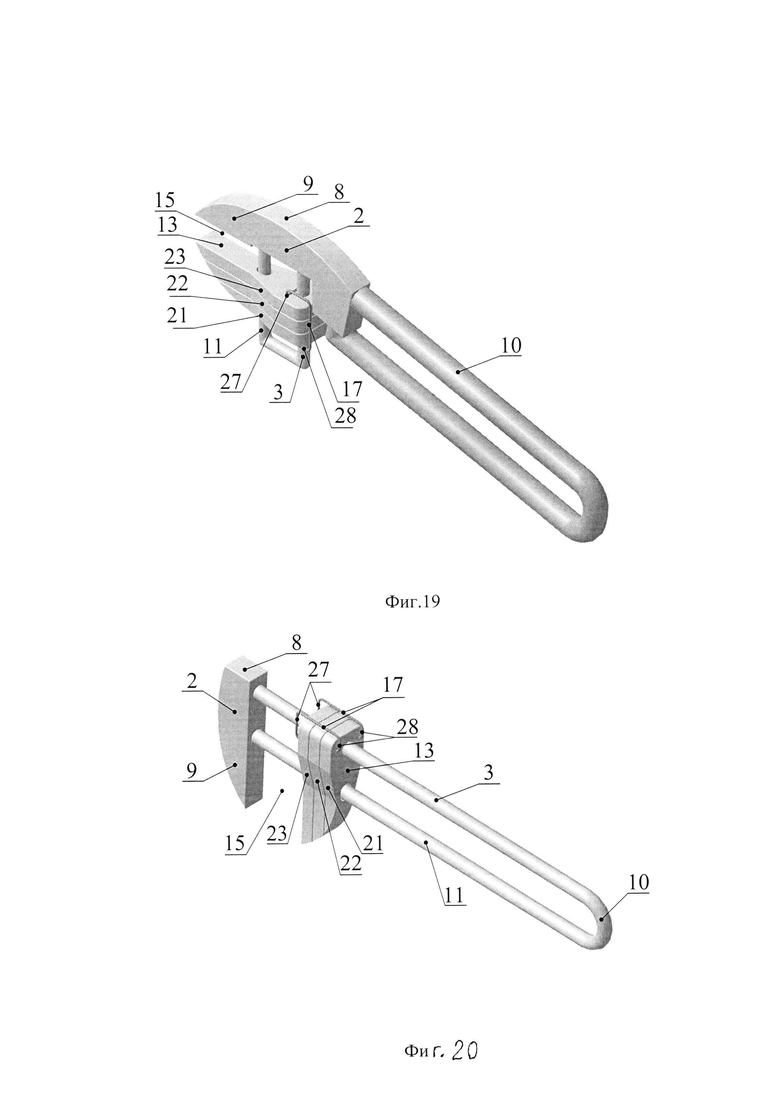

На фиг. 18 представлен разводной ключ из металла, нижняя подвижная губка которого в виде трех стопорных элементов, собранных пружинящим элементом из листового материала в пакет в соответствии с фиг. 17, установлена на направляющей и вспомогательной направляющей, выполненных как единое целое.

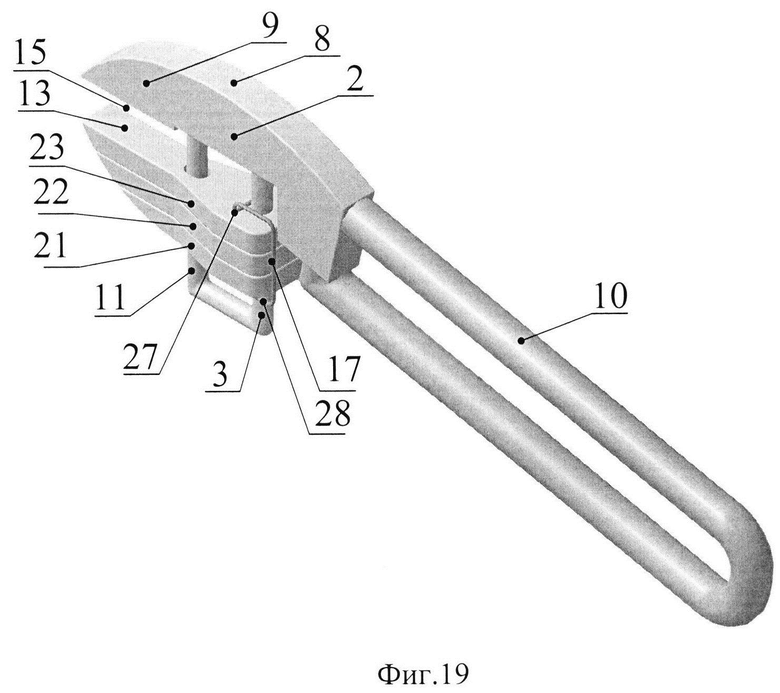

На фиг. 19 приведен вариант выполнения разводного ключа на фиг. 18 с пружинящим элементом из стальной проволоки.

На фиг. 20 показана конструкция разводного ключа с подвижной губкой из раздельных стопорных элементов, собранных пружинящим элементом в пакет на направляющей и вспомогательной направляющей, образующих ручку ключа.

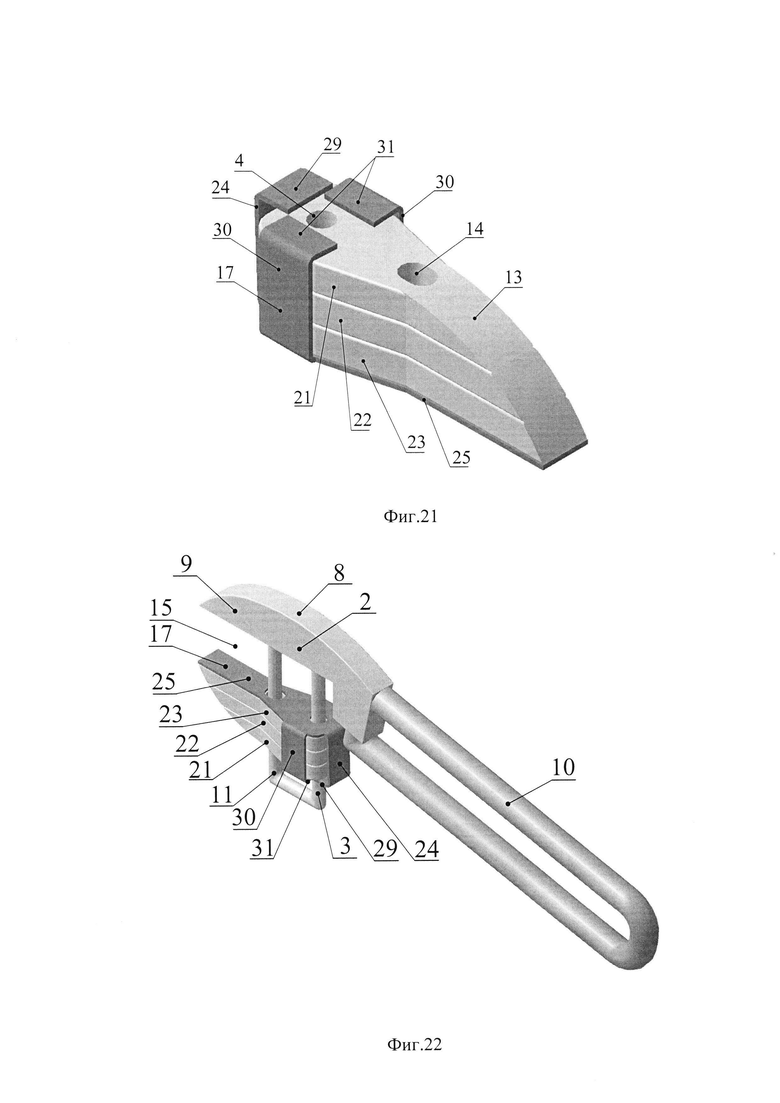

На фиг. 21 продемонстрирован вариант сборки стопорных элементов подвижной губки в пакет с помощью пружинящего элемента из листового материала, у которого функции сборки стопорных элементов в пакет и выборки зазоров между опорной поверхностью стопорных элементов и опорной направляющей выполняются раздельными опорными концами.

На фиг. 22 представлен разводной ключ из металла с нижней подвижной губкой, продемонстрированной на фиг. 21 и установленной на направляющей и вспомогательной направляющей, выполненных как единое целое.

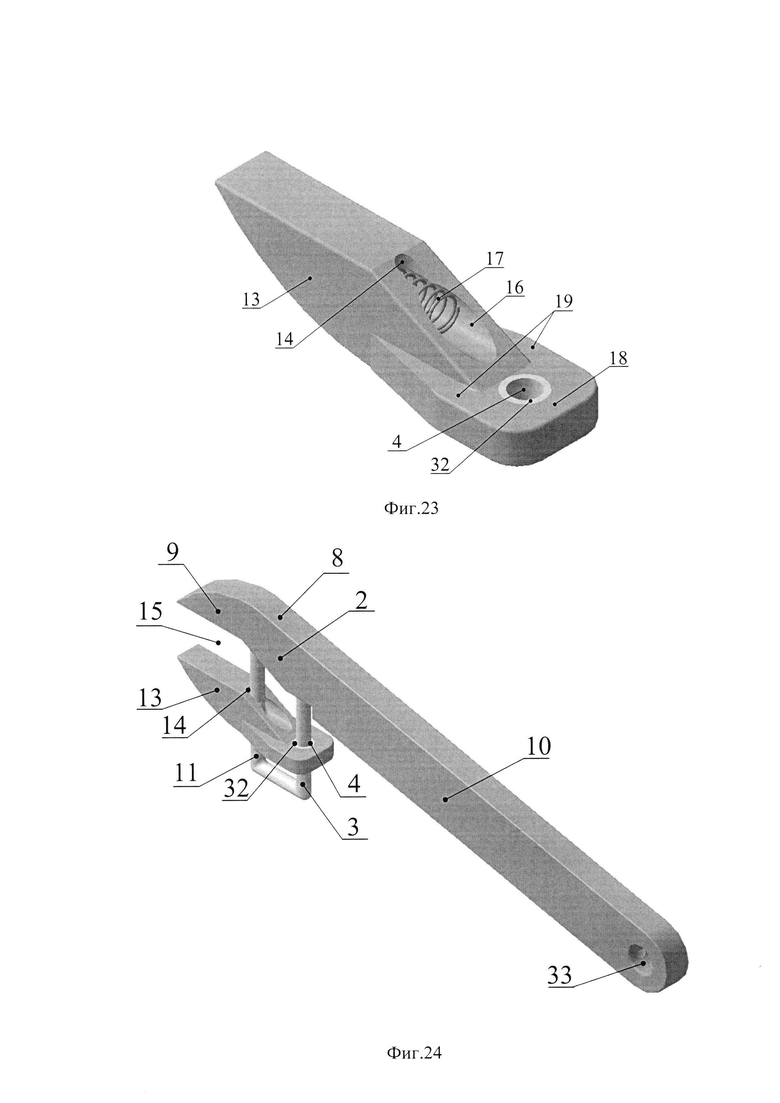

На фиг. 23 изображена подвижная губка, выполненная по конструкции на фиг. 12 из пластмассового материала с металлической вставкой в области контакта с направляющей.

На фиг. 24 приведен разводной ключ с подвижной губкой, изображенной на фиг. 23, в котором базовая часть с неподвижной губкой и ручкой выполнена из пластмассового материала.

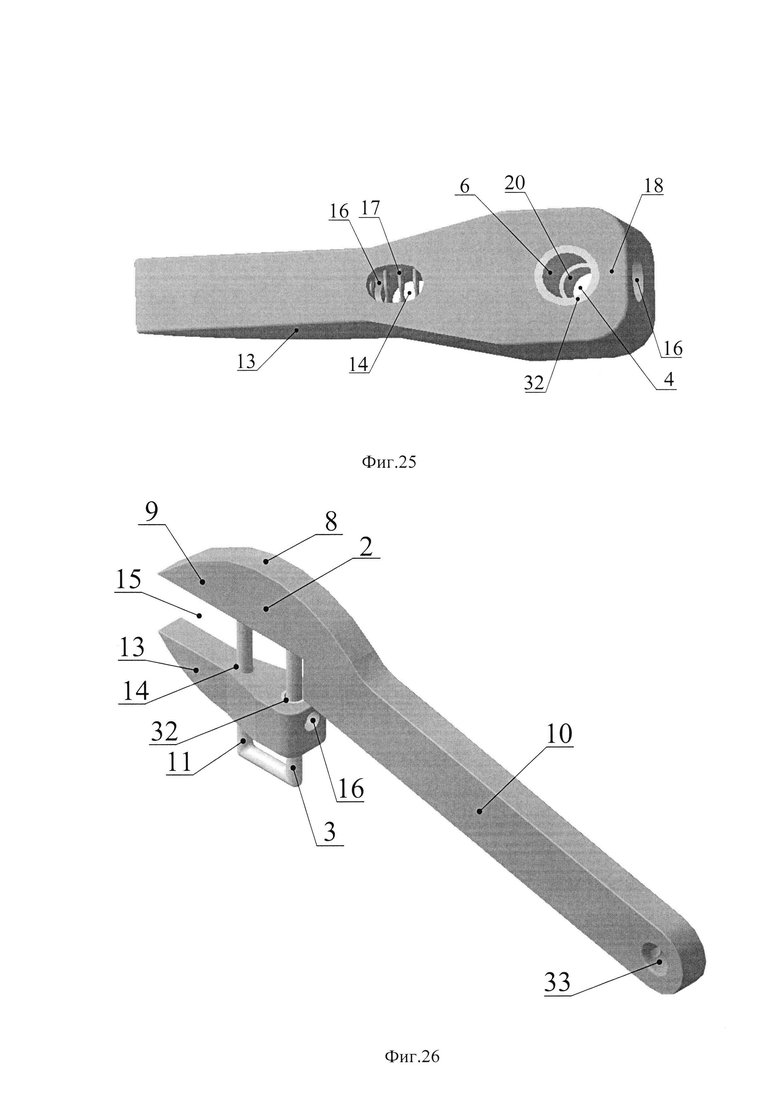

На фиг. 25 показана конструкция подвижной губки, аналогичная устройству на фиг. 15, выполненная из пластмассового материала с металлической вставкой в области контакта с направляющей и с выходом канала для пружинящего элемента со стороны отверстия для направляющей.

На фиг. 26 представлен разводной ключ из пластмассового материала с подвижной губкой по конструкции на фиг. 25, установленной на направляющей и вспомогательной направляющей, выполненными как единое целое.

На фиг. 27 изображен вариант разводного ключа, аналогичный конструкции на фиг. 26, с выполнением верхней губки подвижной по конструкции на фиг. 25.

На фиг. 28 показано расположение сил реакции F со стороны гайки на губки ключа при его вращении в прямом направлении.

На фиг. 29 представлено расположение сил реакции F со стороны гайки на губки ключа при его вращении в обратном направлении.

На фиг. 30 изображено расположение сил реакции F со стороны гайки на губки ключа при его вращении в прямом направлении и выполнении вспомогательной направляющей вогнутой формы в направлении увеличения глубины зева ключа.

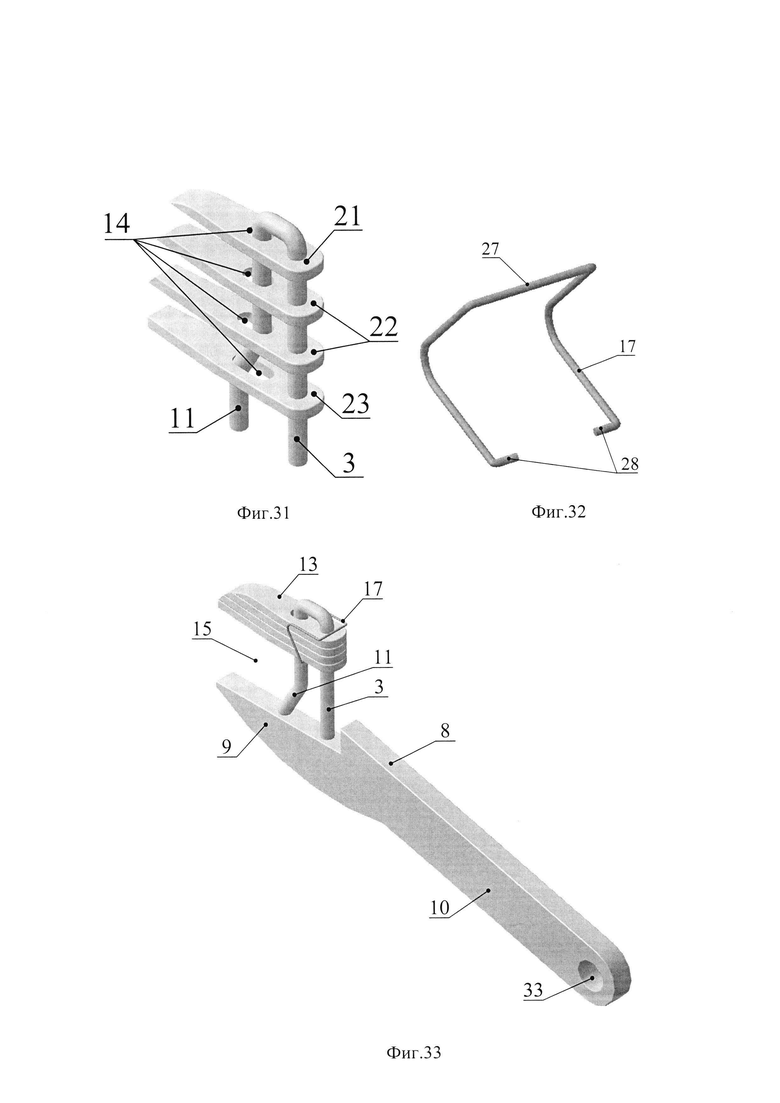

На фиг. 31 приведен вариант сборки стопорных элементов в пакет на цилиндрической направляющей и вспомогательной направляющей вогнутой формы в направлении увеличения глубины зева ключа.

На фиг. 32 показан вариант пружины для сжатия пакета стопорных элементов, выполненной из проволоки.

На фиг. 33 представлен вариант разводного ключа с поступательной скользящей парой подвижная губка-направляющая по типу на фиг. 31, с пружиной на фиг. 32, с верхним расположением подвижной губки.

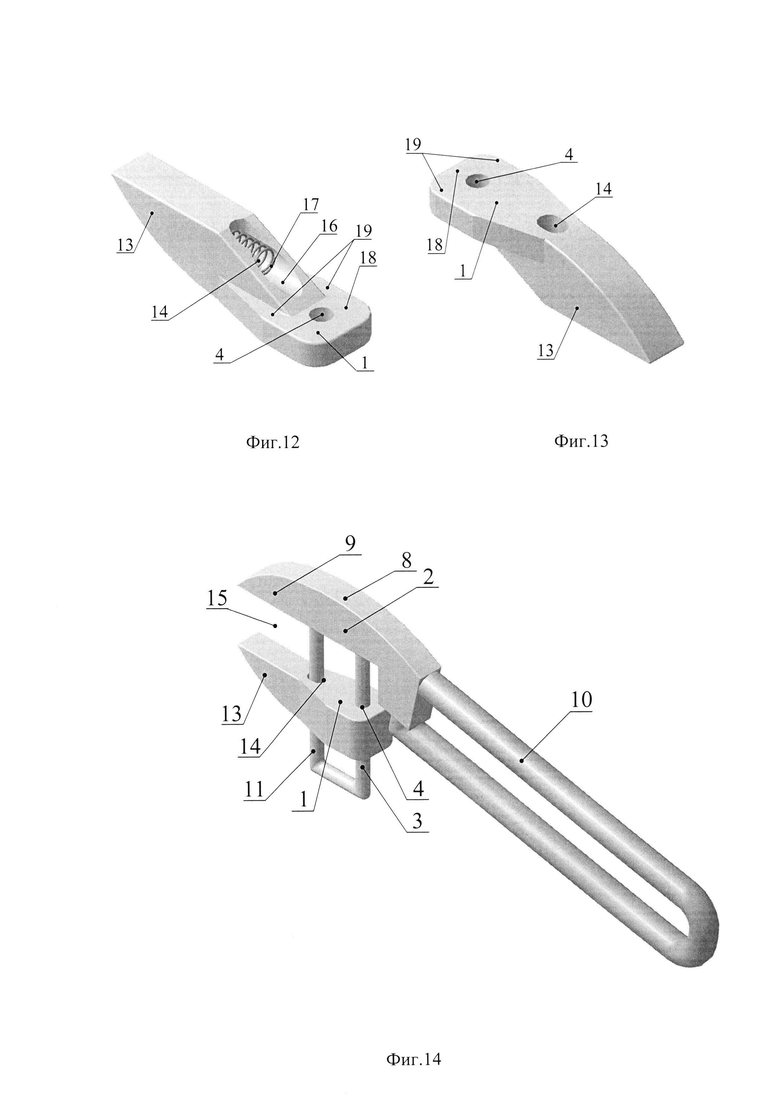

Сущность предлагаемой конструкции разводного ключа и достигаемые с ее помощью результаты можно пояснить на различных примерах ее осуществления. В одном из вариантов (фиг. 11, 12, 13) разводной ключ 8 содержит базовую часть 2 с неподвижной губкой 9, ручкой 10, направляющей 3 и вспомогательной направляющей 11. Направляющая 3 и вспомогательная направляющая 11 выполнены цилиндрической формы и с одной стороны закреплены на базовой части 2, а с другой стороны соединены между собой соединительным элементом 12, который позволяет увеличить жесткость системы направляющей 3 и вспомогательной направляющей 11. Подвижная губка 13, представляющая собой единичный стопорный элемент 1, размещена на направляющей 3 и вспомогательной направляющей 11 с возможностью перемещения вдоль данных направляющих. Для этого направляющая 3 входит в цилиндрическое опорное отверстие 4 в подвижной губке 13, а вспомогательная направляющая 11 входит в продольный паз 14 подвижной губки 13. При этом между неподвижной губкой 9 и подвижной губкой 13 образован зев 15, в который может быть помещена гайка или другой элемент, требующий манипуляций по откручиванию или закручиванию. Размер зева 15 по ширине определяется расстоянием между параллельными рабочими поверхностями неподвижной губки 9 и подвижной губки 13, а глубина зева ограничена вспомогательной направляющей 11. Подвижная губка 13, как это видно на фиг. 12, 13 имеет продольный цилиндрический канал (полость) 16, открытый со стороны направляющей 3, в котором размещен пружинящий элемент 17 в виде цилиндрической пружины сжатия. Задняя часть 18 подвижной губки 13 помимо опорного отверстия 4 имеет боковые приливы 19 для удобства ее перемещения вдоль направляющих 3,11 пользователем. Причем продольный канал 16 выполнен выше задней части 18 (смещен в направлении неподвижной губки 9 вдоль направляющих 3,11 относительно опорного отверстия 4). В результате в собранном виде конец пружинящего элемента 17 упирается во вспомогательную направляющую 11 со стороны концевой части подвижной губки 13 и создает вращающий момент, поворачивающий подвижную губку 13 на направляющей 3 в направлении открытия зева 15 до стадии, когда зазоры между направляющей 3 и опорной поверхностью опорного отверстия 4 будут полностью выбраны. Вспомогательная направляющая 11 не препятствует повороту подвижной губки 13 в плоскости зева 15 благодаря наличию продольного паза 14, но ограничивает ее поворот вокруг направляющей 3. Подвижная губка 13 в данной конструкции выполняет функцию стопорного элемента 1, обладающего возможностью автоматического фрикционного самоблокирования перемещения вдоль направляющей 3 под действием рабочего усилия в области зева 15 со стороны гайки. С этой целью высота задней части 18 подвижной губки 13, определяющей величину базы сил реакции b в опорном отверстии 4 подвижной губки 13 на направляющей 3, выбрана из условия автоматического фрикционного самоблокирования перемещения подвижной губки 13 на направляющей 3 (1) за счет вращающего момента под действием рабочего усилия в области зева 15 в направлении увеличения размера зева 15 относительного установленного, который зависит от расстояния между направляющими 3,11 (определяет минимальное значение параметра L).

Следовательно, фрикционное самоблокирование перемещения подвижной губки 13 вдоль направляющей 3 будет происходить при приложении к ней усилия в направлении открытия зева 15 в любой точке от концевой части подвижной губки 13 до места выхода вспомогательной направляющей 11 из продольного паза 14. Наоборот, при приложении усилия к подвижной губке 13 в области от места выхода вспомогательной направляющей 11 из продольного паза 14 до окончания задней части 18, где расположены приливы 19, будет происходить перемещение подвижной губки 13 вдоль направляющей 3, поскольку условие фрикционного самоблокирования в этом случае не выполняется.

Конструкция разводного ключа на фиг. 11 работает следующим образом. Пользователем устанавливается требуемый размер зева 15 путем перемещения подвижной губки 13 за боковые приливы 19 вдоль направляющей 3 (как в сторону увеличения размера зева 15, так и в сторону его уменьшения), то есть со стороны пользователя не требуется каких либо дополнительных действий по разблокированию положения подвижной губки 13. После чего производятся манипуляции по размещению гайки в области зева 15, ограниченной неподвижной и подвижной губками 9,13 и вспомогательной направляющей 11, а также по уменьшению размера зева 15 до момента плотного охвата гайки неподвижной и подвижной губками 9,13. Создается вращающий момент на ручке 10 разводного ключа 8, который передается на гайку. В результате со стороны гайки действует усилие на подвижную губку 13 в направлении увеличения размера зева 15. Поскольку подвижная губка 13 предварительно повернута относительно направляющей 3 под воздействием пружинящего элемента 17 до устранения зазоров между опорной поверхностью опорного отверстия 4 и направляющей 3, а рабочее усилие со стороны гайки создает вращающий момент в том же направлении, то движение подвижной губки 13 вдоль направляющей 3 автоматически самоблокируется без какого либо начального смещения подвижной губки 13. Затем осуществляются требуемые операции по завертыванию или откручиванию гайки, после окончания которых гайка выводится из зева 15 разводного ключа (предварительно размер зева 15 может быть увеличен).

Направляющая 3 и вспомогательная направляющая 11 могут быть выполнены как единое целое в виде буквы U, как это показано на фиг. 14. При этом соединительный элемент 12 не требуется.

Подвижная губка 13 может быть выполнена с увеличенной по высоте задней частью 18 (фиг. 14, 15), что повышает ее жесткость на изгиб. В этом случае продольный цилиндрический канал 16 может быть выполнен с выходом в концевой части подвижной губки 13, опорная поверхность 20 опорного отверстия 4 расположена выше продольного канала 16, а величина ее базы сил реакции (эквивалентна параметру b) определяется глубиной опорного отверстия 4 под направляющую 3 (фиг. 15), которая зависит от глубины отверстия большего диаметра 6. В собранном виде (фиг. 14) пружинящий элемент 17 в виде цилиндрической пружины сжатия опирается на вспомогательную направляющую 11 со стороны направляющей 3, в результате чего также создается вращающий момент на подвижной губке 13 в направлении открытия зева 15 и выбираются зазоры между опорной поверхностью 20 и направляющей 3. При этом подвижная губка 13 также выполняет функцию стопорного элемента 1, обладающего свойством автоматического фрикционного самоблокирования на направляющей 3.

В общем случае возможно такое взаимное расположение опорной поверхности 20 и пружинящего элемента 17, при котором последний упирается в направляющую 3 для создания начального опрокидывающего момента на подвижной губке 13 в направлении раскрытия зева 15.

Форма и размеры поперечных сечений направляющих 3,11 в виде стержней могут быть выбраны различными, но наиболее технологичной является цилиндрическая форма. Вспомогательная направляющая 11 может отсутствовать при, например, квадратном сечении направляющей 3 и квадратном опорном отверстии 4. Направляющая 3 может быть выполнена составной, когда на несущий пруток (стержень), выполненный методом проката, посажена втулка с механически обработанной поверхностью, по которой перемещается подвижная губка 13.

В целях снижения контактных напряжений между подвижной губкой 13 и опорной направляющей 3 разводной ключ 8 может содержать несколько направляющих 3, расположенных в плоскости, нормальной плоскости зева 15, что обеспечивает их параллельную работу на рабочую нагрузку в составе разводного ключа 8. Соответственно число вспомогательных направляющих 11 также может быть различным.

Для целей снижения указанных выше контактных напряжений в состав подвижной губки 13 может быть введено несколько стопорных элементов 1, собранных тем или иным образом в пакет на направляющей 3. Так, например, в состав подвижной губки 13 могут входить нижний 21, средний 22 и верхний 23 стопорные элементы 1, которые поочередно размещаются на U-образной системе направляющих 3,11 в виде единой детали из металлопроката круглого сечения (фиг. 16). Для соединения стопорных элементов 21, 22, 23 в единый пакет и создания на нем вращающего момента в направлении увеличения размера зева 15 здесь используется пружинящий элемент 17, выполненный из листового пружинящего материала (фиг. 17). Нижний опорный конец 24 пружинящего элемента 17 опирается на нижний стопорный элемент 21 с внешней стороны направляющей 3, а верхний опорный конец 25 пружинящего элемента 17 опирается на верхний стопорный элемент 23 с внутренней стороны направляющей 3, обращенной к вспомогательной направляющей 11. Для свободного прохода направляющей 3 через верхний опорный конец 25 пружинящего элемента 17 в последнем выполнено отверстие 26 большего диаметра, чем диаметр направляющей 3. В данной конструкции пружинящим элементом 17 создаются усилия, сдвигающие стопорные элементы 21, 22, 23 навстречу друг другу, в результате чего образована подвижная губка 13. Одновременно на пакете стопорных элементов 21, 22, 23 пружинящим элементом 17 создается вращающий момент в направлении открытия зева 15. При этом, как минимум, выбираются зазоры между одним из стопорных элементов 21, 22, 23 и опорной направляющей 3.

Гаечный ключ с изображенной на фиг. 17 конструкцией подвижной губки 13 представлен на фиг.18. Работа данного гаечного ключа в целом аналогична работе ключей на фиг. 11, 14. Отличие заключается в том, что здесь сначала могут быть полностью выбраны зазоры между одним из стопорных элементов 21, 22, 23 и направляющей 3, который является несущим и принимает на себя рабочее усилие со стороны гайки. Затем, по мере увеличения рабочего усилия, в результате упругих деформаций несущего стопорного элемента выбираются соответствующие зазоры у других стопорных элементов и они также включаются в активную работу. В результате рабочее усилие распределяется между стопорными элементами 21, 22, 23, а суммарная площадь контакта между ними и направляющей 3 возрастает при прочих равных условиях (величине базы сил реакции b в опорах стопорных элементов 1 и расстоянии между направляющей 3 и вспомогательной направляющей 11) в сравнении с конструкциями на фиг. 11, 14. Соответственно снижаются величины контактных напряжений в опорных поверхностях, что позволяет работать с большими рабочими усилиями при использовании одинаковых материалов в рассматриваемых конструкциях.

Стопорные элементы 21, 2, 23 могут быть собраны в пакет и наклонены относительно опорной направляющей 3 с помощью пружинящего элемента 17, выполненного в виде пружины из проволоки, имеющей в проекции на рабочую поверхность подвижной губки 13 П - образную форму, как это изображено на фиг. 19. При этом поперечная полка ее верхней части 27 оперта на верхний стопорный элемент 23 в области между вспомогательной направляющей 11 и направляющей 3, а ее концы 28 оперты на нижний стопорный элемент 21 в области между направляющей 3 и его торцевой поверхностью, обращенной в сторону ручки 10. Для фиксации положения пружинящего элемента 17 концы 28 пружины 17 могут размещаться в углублениях нижнего стопорного элемента 21.

Направляющая 3 и вспомогательная направляющая 11, выполненные как единое целое, могут выполнять функцию ручки 10 ключа 8, как это показано на фиг. 20.

Пружинящий элемент 17 для пакета стопорных элементов 21, 22, 23, может быть также изготовлен из листового материала и иметь, например, четыре опорных конца (фиг. 21). Верхний опорный конец 25 располагается поверх верхнего стопорного элемента 23 и опирается на него. Нижний опорный конец 24 своим упором 29 опирается на направляющую 3 со стороны ручки 10 (фиг. 22). Указанные опорные концы создают вращающий момент на пакете стопорных элементов 21, 22, 23 относительно направляющей 3. При этом третий и четвертый опорные концы 30 охватывают пакет стопорных элементов 21, 22, 23 с боковых сторон и опираются упорами 31 в нижний стопорный элемент 21 и, тем самым, формируют пакет из стопорных элементов 21, 22, 23.

В целях применения разводного ключа 8 для работы, например, с сантехническим оборудованием, где не требуется создание больших усилий на арматуре, его основные элементы могут быть выполнены из пластмассы, что упрощает технологию изготовления ключа 8 и предотвращает повреждения декоративных покрытий данного оборудования (фиг. 23, 24). При этом подвижная губка 13 может содержать металлическую вставку 32 с отверстием 4, образующим опорную поверхность на направляющей 3 (фиг. 23). В ручке 10 ключа 8 может быть выполнено отверстие 33 для размещения ключа 8, например, на крючке при хранении (фиг. 24).

Опорная поверхность 20 может занимать лишь часть длины металлической вставки 32, как это продемонстрировано на фиг. 25, 26.

Подвижная губка 13 может располагаться не только внизу относительно неподвижной губки 9, но и вверху, как это проиллюстрировано на фиг. 27.

В общем случае взаимное расположение ряда элементов ключа 8 может также варьироваться относительно представленных на рисунках, например, ручка 10 может быть выполнена под различными углами относительно зева 15.

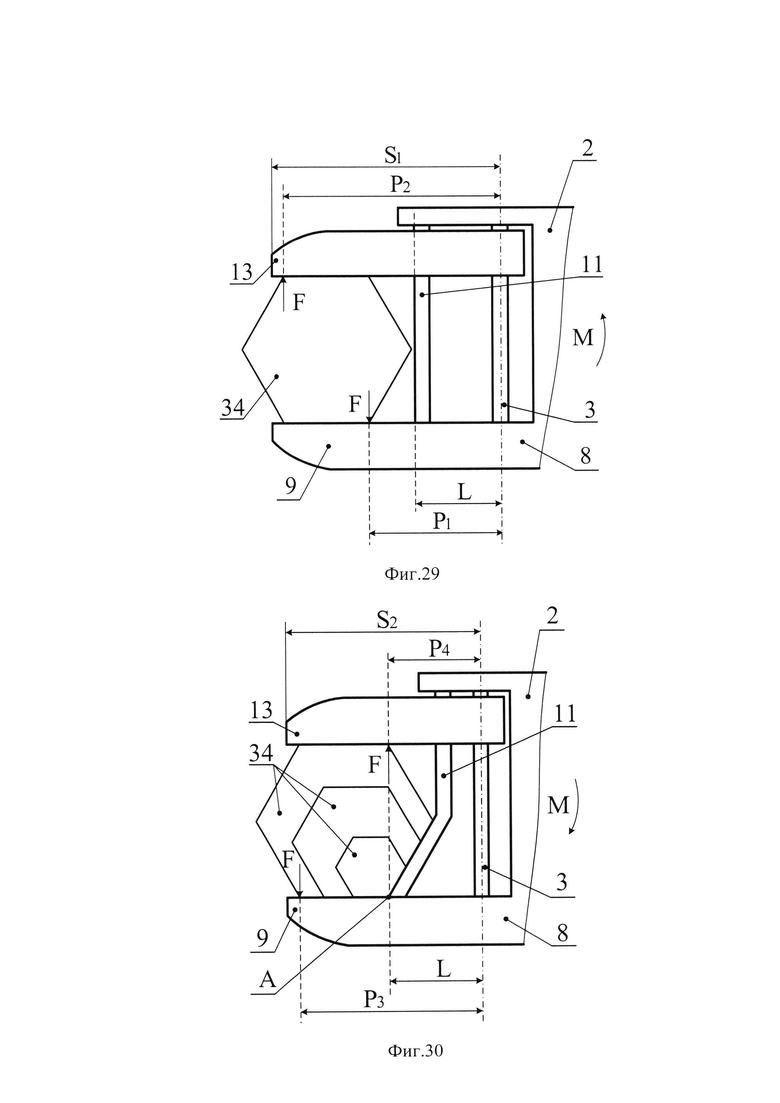

Следует отметить, что плечо приложения силы F к губкам 9,13 ключа 8 относительно осевой линии направляющей 3 зависит от направления вращения ключа 8. На примере варианта базовой части 2 ключа 8 с раздельными направляющими 3 и 11 на фиг. 28, 29 видно, что сила реакции F со стороны объекта 34 в виде шестигранной гайки прилагается к подвижной губке 13 на плече P1, меньшем плеча Р2 на неподвижной губке 9, при вращении ключа 8 в направлении от подвижной губки 13 к неподвижной губке 9 под действием момента М (фиг. 28). При вращении ключа 8 в обратном направлении наблюдается противоположная картина (фиг. 29). Соответственно, напряжения в контакте между подвижной губкой 13 и направляющей 3 в варианте на фиг. 28 меньше в сравнении с вариантом на фиг. 29. Глубина зева ключа 8 здесь также ограничивается внешней поверхностью вспомогательной направляющей 11, в которую, в предельном случае, может упираться объект 34. Граница зева в его продольном направлении отстоит от осевой линии направляющей 3 на величину параметра L. В этом случае обеспечивается эффект самоторможения подвижной губки 13 на направляющей 3 при приложении усилия F в любой точке на отрезке от L до S1 (параметр b выбран в соответствии с выражением (1) для стопорного элемента 1, входящего в состав подвижной губки 13 и детально не показанного на схеме).

Таким образом, при выборе варианта размещения подвижной губки 13 относительно неподвижной губки 9 следует руководствоваться преимущественным направлением вращения ключа 8 в процессе работы с ним.

Кроме того, при условии, что продольное перемещение объекта 34 в глубину зева ключа 8 вдоль основания неподвижной губки 9 будет ограничиваться внешней стороной вспомогательной направляющей 11 в точке А основания неподвижной губки 9 (крайняя точка пересечения плоскости рабочей поверхности неподвижной губки 9 с внешней поверхностью вспомогательной направляющей 11 относительно осевой линии направляющей 3), можно границу зева ключа 8 по крайней мере в ряде других продольных плоскостей сдвинуть в направлении увеличения глубины зева, например, как это выполнено на фиг. 30. В этом случае шестигранные объекты 34 любого размера будут упираться во вспомогательную направляющую 11 в основании неподвижной губки 9 так, что их грани располагаются не ближе расстояния, равного параметру L, относительно осевой линии направляющей 3. Соответственно, сила реакции F будет приложена к подвижной губке 13 также не ближе расстояния L относительно осевой линии направляющей 3, что обеспечивает эффект самоторможения стопорных элементов 1, входящих в состав подвижной губки 13 (на фиг. 28-30 они не детализированы). Преимуществом выполнения вспомогательной направляющей в соответствии с фиг. 30 является уменьшение плеча действия силы реакции F на подвижную губку 13 (Р4<P1<Р2) и на неподвижную губку 15 (Р3<Р2 при одном и том же направлении вращения ключа 8), а также уменьшение длин подвижной губки 13 и неподвижной губки 9 (S2<S1).

Форма вспомогательной направляющей 11 может быть иной, например, повторять форму боковой поверхности шестигранного объекта 34 наибольшего размера. В любом случае наличие вогнутости вспомогательной направляющей 11 в границах зева ключа 8 относительно точки А в основании неподвижной губки 9 в направлении увеличения его глубины обеспечивает возможность снижения контактных напряжений в паре стопорный элемент 1- направляющая 3. Главным требованием при этом является ограничение расстояния от осевой линии направляющей 3 до границы зева ключа в основании неподвижной губки 9 величиной параметра L, чтобы продольные грани объекта 34 не приблизились к осевой линии направляющей 3 на более близкое расстояние и обеспечивался эффект самоторможения подвижной губки 13 на направляющей 3 при работе с ключом 8. Вариант ключа 8 на фиг. 30 работоспособен и для объектов квадратной, прямоугольной или восьмигранной формы, а также для вала с лысками.

Следовательно, вариант выполнения вспомогательной направляющей 11 по форме на фиг. 30 является предпочтительным в сравнении с вариантом на фиг. 28, 29. Возможно ограничение глубины зева по требуемой форме другими элементами, например, пластинчатыми выступами с боковых сторон неподвижной губки 9. При этом может использоваться лишь одна направляющая 3 (например, квадратного сечения) или параллельно установленные направляющие 3 круглого сечения, препятствующие вращению подвижной губки 3 вокруг осевых линий направляющих 3. Возможно ограничение указанного вращения самими пластинчатыми выступами с боковых сторон неподвижной губки 9.

Один из возможных вариантов выполнения подвижной губки 13, реализующий принцип сокращения расстояния от границы зева 15 до осевой линии направляющей 3 за пределами основания неподвижной губки 9, представлен на фиг. 31. Здесь изображены стопорные элементы 1 в процессе сборки в пакет на цилиндрической направляющей 3 и изогнутой вспомогательной направляющей 11. Продольные пазы 14 в стопорных элементах 21, 22, 23 могут быть выполнены разной продольной длины и формы, чтобы обеспечить их свободное перемещение и свободный наклон относительно вспомогательной направляющей 11 во всем интервале изменения размеров зева. При этом обеспечивается большая жесткость на изгиб нижнего стопорного элемента 21 в сравнении с вариантом выполнения продольных пазов 14 одинаковой максимальной длины у всех стопорных элементов. При этом соединение направляющих 3, 11 между собой может быть выполнено после набора пакета стопорных элементов 21, 22, 23, например сваркой.

Удержание стопорных элементов 21, 22, 23 в пакете в процессе работы ключа 8 может выполняться пружиной растяжения 17, например, выполненной из пружинящей проволоки по типу, изображенному на фиг. 32. Здесь поперечная полка верхней части 27 переходит в боковые V-образные части, заканчивающиеся загнутыми нижними концевыми частями 28. При расположении пружины растяжения 17 на пакете стопорных элементов 21, 22, 23 он оказывается зажатым между поперечной полкой верхней части 27 и загнутыми нижними концевыми частями 28 (фиг. 33). Для надежной фиксации пружины 17 от перемещения в продольном направлении ключа 8 верхний стопорный элемент 23 из состава подвижной губки 13 может иметь выемки под загнутые нижние концевые части 28.

Работа ключа на фиг. 33 аналогична работе рассмотренных выше конструкций ключа 8.

Все представленные конструкции предлагаемого разводного ключа 8 не исчерпывают всего многообразия вариантов его выполнения в рамках существа предлагаемого изобретения. Для его изготовления могут быть использованы различные материалы и технологии изготовления, применены разнообразные формы элементов, использованы различные типы пружинящих элементов и варианты их размещения на подвижной губке 13.

Реализация модификаций предлагаемой конструкции разводного ключа позволяет при сохранении положительных свойств прототипа, таких как обеспечение плавного, быстрого и удобного регулирования размера зева, а также отсутствие люфта подвижной губки относительно направляющей в рабочем состоянии, дополнительно повысить удобство пользования ключом благодаря минимизации операций по изменению размера зева, упростить конструкцию и повысить технологичность изготовления разводного ключа.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗВОДНОЙ КЛЮЧ | 2021 |

|

RU2811777C2 |

| ТРУБНЫЙ КЛЮЧ | 2022 |

|

RU2811619C2 |

| ТРУБНЫЙ КЛЮЧ | 2021 |

|

RU2767950C1 |

| ШАРНИРНЫЙ ИНСТРУМЕНТ С ФИКСАЦИЕЙ ПОЛОЖЕНИЯ | 2023 |

|

RU2806619C1 |

| ШАРНИРНЫЙ ИНСТРУМЕНТ | 2023 |

|

RU2817730C1 |

| РУЧНОЙ ИНСТРУМЕНТ | 2022 |

|

RU2785922C1 |

| ОПОРА ДЛЯ РАСТЕНИЙ | 2023 |

|

RU2815447C1 |

| САДОВЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 2020 |

|

RU2735743C1 |

| РУЧНОЙ КУЛЬТИВАТОР | 2021 |

|

RU2774809C1 |

| ШАРНИРНОЕ СОЕДИНЕНИЕ С ФИКСАЦИЕЙ ПОЛОЖЕНИЯ | 2022 |

|

RU2791349C1 |

Изобретение относится к области машиностроения в части создания разводных ключей с регулируемым размером зева для завинчивания и отвинчивания болтов, гаек и вращения деталей с лысками. Разводной ключ содержит пружинящий элемент, а также подвижную губку, которая выполнена в виде по крайней мере одного стопорного элемента, размещенного на направляющей, при этом концевая часть стопорного элемента выступает от осевой линии направляющей в сторону зева на величину S, превышающую расстояние L от осевой линии направляющей до точки, определяющей глубину зева на рабочей поверхности неподвижной губки, а стопорный элемент удовлетворяет условию самоторможения при приложении к нему усилия в направлении увеличения размера зева на расстоянии от L до S от осевой линии направляющей: b≤2⋅L⋅μ/кз, мм, где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении при приложении усилия к стопорному элементу в направлении увеличения размера зева, мм; L - расстояние между осевой линией направляющей и точкой, определяющей глубину зева на рабочей поверхности неподвижной губки, мм; μ - коэффициент сухого трения покоя стопорного элемента о направляющую; кз - конструктивный коэффициент запаса, значение которого больше единицы, причем пружинящий элемент размещен на подвижной губке, а стопорный элемент посредством пружинящего элемента повернут относительно опорной направляющей в направлении открытия зева. Технический результат заключается в упрощении конструкции и повышении технологичности изготовления разводного ключа, улучшении удобства пользования им при обеспечении плавного и быстрого регулирования размера зева, а также при отсутствии люфта подвижной губки относительно направляющей в рабочем состоянии. 9 з.п. ф-лы, 33 ил.

1. Разводной ключ, содержащий ручку, базовую часть, включающую неподвижную губку и по меньшей мере одну направляющую, на которой установлена подвижная губка с возможностью продольного перемещения для установки размера зева и с возможностью самоторможения при ее перемещении по направляющей в направлении увеличения размера зева при приложении усилия к подвижной губке в области зева, а также пружинящий элемент, передающий усилие на подвижную губку, отличающийся тем, что подвижная губка выполнена в виде по крайней мере одного стопорного элемента, размещенного на направляющей, при этом концевая часть стопорного элемента выступает от осевой линии направляющей в сторону зева на величину S, превышающую расстояние L от осевой линии направляющей до точки, определяющей глубину зева на рабочей поверхности неподвижной губки, а стопорный элемент удовлетворяет условию самоторможения при приложении к нему усилия в направлении увеличения размера зева на расстоянии от L до S от осевой линии направляющей

b≤2⋅L⋅μ/кз, мм,

где b - расстояние между крайними точками контакта стопорного элемента с направляющей в ее продольном направлении при приложении усилия к стопорному элементу в направлении увеличения размера зева, мм;

L - расстояние между осевой линией направляющей и точкой, определяющей глубину зева на рабочей поверхности неподвижной губки, мм;

μ - коэффициент сухого трения покоя стопорного элемента о направляющую;

кз - конструктивный коэффициент запаса, значение которого больше единицы,

причем пружинящий элемент размещен на подвижной губке, а стопорный элемент посредством пружинящего элемента повернут относительно опорной направляющей в направлении открытия зева.

2. Ключ по п.1, отличающийся тем, что он дополнительно содержит по меньшей мере одну вспомогательную направляющую, ограничивающую глубину зева.

3. Ключ по п.2, отличающийся тем, что направляющая и вспомогательная направляющая выполнены в виде единой детали в виде буквы U из металлопроката круглого сечения, а вспомогательная направляющая размещена в продольном пазу стопорного элемента.

4. Ключ по п.1, отличающийся тем, что подвижная губка выполнена с полостью, открытой со стороны направляющей и смещенной вдоль направляющей в направлении к неподвижной губке относительно опорного отверстия, в которой размещена цилиндрическая пружина сжатия, упирающаяся во вспомогательную направляющую со стороны концевой части подвижной губки.

5. Ключ по п.1, отличающийся тем, что подвижная губка выполнена с полостью, открытой в ее концевой части и смещенной вдоль направляющей в направлении от неподвижной губки относительно опорного отверстия, в которой размещена цилиндрическая пружина сжатия, опирающаяся на вспомогательную направляющую со стороны направляющей.

6. Ключ по п.1, отличающийся тем, что по меньшей мере два стопорных элемента выполнены собранными в пакет, на котором установлен пружинящий элемент.

7. Ключ по п.6, отличающийся тем, что пружинящий элемент выполнен из листового материала, нижний опорный конец пружинящего элемента опирается на нижний стопорный элемент с внешней стороны направляющей, а верхний опорный конец пружинящего элемента с отверстием для прохода направляющей опирается на верхний стопорный элемент с внутренней стороны направляющей, обращенной к вспомогательной направляющей.

8. Ключ по п.6, отличающийся тем, что пружинящий элемент выполнен из проволоки, имеющей в проекции на рабочую поверхность подвижной губки П-образную форму, поперечная полка которой оперта на крайний стопорный элемент со стороны неподвижной губки в области между вспомогательной направляющей и направляющей, а ее концы оперты на крайний стопорный элемент со стороны, противоположной неподвижной губке, в области между опорной направляющей и его торцевой поверхностью, обращенной в сторону ручки.

9. Ключ по п.3, отличающийся тем, что вспомогательная направляющая в границах зева ключа выполнена вогнутой в направлении увеличения глубины зева.

10. Ключ по п.1, отличающийся тем, что его базовая часть, содержащая неподвижную губку, и ручка выполнены как единое целое из пластмассы, направляющая и вспомогательная направляющая выполнены из металла, а подвижная губка из пластмассы имеет металлическую вставку с отверстием под направляющую, в котором образована опорная поверхность.

| US 20040177726 A1, 16.09.2004 | |||

| ТРУБНЫЙ КЛЮЧ | 2021 |

|

RU2767950C1 |

| Гаечный ключ | 1972 |

|

SU539752A1 |

| Устройство для механизированного крепления инструмента | 1980 |

|

SU948555A1 |

| US 3185000 A, 25.05.1965 | |||

| US 3026751 A1, 27.03.1962. | |||

Авторы

Даты

2023-03-02—Публикация

2022-05-05—Подача