Изобретение относится к мембранным установкам обратного осмоса и может быть использовано при очистке фильтратов полигонов ТБО, в теплоэнергетике, черной металлургии, химической и других отраслях промышленности, особенно для технологических процессов, где требуется высокая степень концентрирования и дальнейшая обработка концентрата.

Известен способ обработки обратным осмосом высокоминерализованных вод, включающий насос высокого давления, две последовательно расположенные по концентрату ступени обратного осмоса (на первой ступени - два мембранных аппарата, на второй - один аппарат) и регулирующий вентиль на выходе со второй ступени [1]. Данный способ является наиболее распространенным в технологии опреснения обратным осмосом, т.к. обеспечивает качественную химическую мойку мембранных элементов, одинаковую скорость потока над мембранами и минимальную себестоимость обессоленной воды.

В данном способе есть недостаток: невозможность получения концентрата с максимальным содержанием солей. При данной конфигурации гидравлической схемы степень отбора пермеата может составлять не более 70% (степень концентрирования - не более 3,3 раза) при соблюдении минимально допустимой скорости потока над мембранами.

Наиболее близким по технической сущности и достигаемому техническому результату к предлагаемому является способ получения высококонцентрированных солевых растворов методом обратного осмоса, включающий насос высокого давления, три последовательно расположенные по концентрату ступени обратного осмоса и дроссель на выходе концентрата из установки, создающий необходимое рабочее давление [2]. При такой конфигурации распределения мембранных аппаратов в установке поддерживается практически одинаковая скорость потока над мембранами на всех ступенях, т.е. по всей длине гидравлической схемы. Увеличение в гидравлической схеме числа ступеней дает возможность получения на выходе концентрата с более высоким содержанием солей, что позволяет сократить его количество и затраты на его утилизацию. У данного способа имеется ряд недостатков:

1. Неоптимально осуществляется режим химической мойки мембранных элементов из-за низкой скорости моющего раствора на первой и второй стадиях. Это обусловлено отсутствием в гидравлической схеме линии рециркуляции концентрата после второй ступени и большим соотношением количества мембранных аппаратов по ступеням 5:3:1.

2. В процессе продолжительной работы мембранной установки возникает эффект «самозатухания» производительности мембран. Первоначально на третьей ступени ввиду наибольшего содержания солей в питающей воде наблюдается постепенное снижение производительности по пермеату и рост перепада давления. Из-за этого ухудшается гидродинамика на первой и второй ступенях, что приводит к повышенному осадкообразованию в напорных каналах и снижению расхода пермеата в данных ступенях. В совокупности негативные факторы на всех ступенях приводят к еще более резкому забиванию мембранных элементов и снижению производительности по пермеату в целом всей мембранной установки.

3. В процессе длительной работы мембранной установки довольно часто перепад давления на третьей ступени превышает максимально допустимый, что приводит к «телескопингу», т.е. сдвигу пакетов мембран относительно друг друга, и последующему выходу из строя мембранных элементов.

Целью изобретения является уменьшение себестоимости получения высококонцентрированных растворов солей за счет снижения эксплуатационных затрат.

Поставленная цель достигается тем, что предлагается способ получения высококонцентрированных солевых растворов методом обратного осмоса, включающий насос высокого давления, три последовательно расположенные по концентрату ступени обратного осмоса, обеспечивающие на всех ступенях постоянную скорость потока над мембранами, и дроссель на выходе концентрата, создающий необходимое давление, отличающийся тем, что на третьей ступени обеспечивают измерение перепада давления, а часть концентрата после второй ступени через автоматически регулирующий клапан возвращают на всасывающую линию насоса.

Многоступенчатые схемы установок обратного осмоса характеризуются постепенным повышением содержания солей и минеральных соединений по всей длине гидравлической схемы. На первой ступени содержание солей в питающей воде перед мембранными элементами минимальное, на последней (третьей) ступени - максимальное.

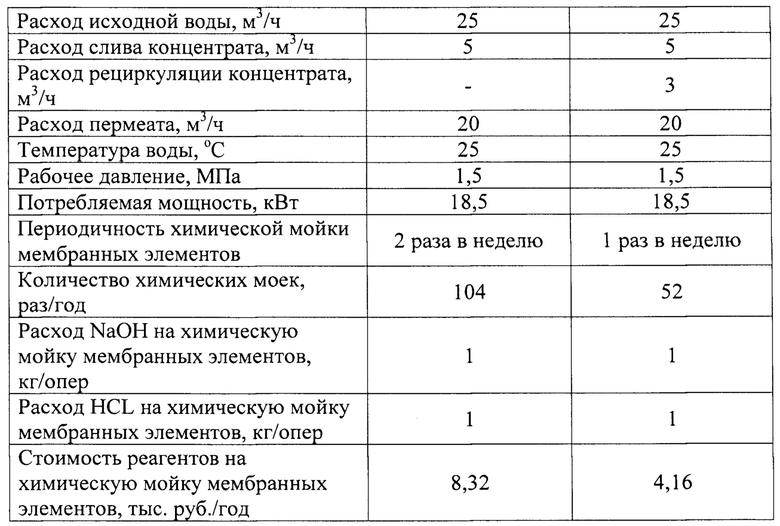

Обратноосмотический мембранный элемент рулонного типа (чертеж представлен на фиг. 1) состоит из перфорированной пермеатной трубки, на которую спирально наматываются пакеты мембран. Каждый пакет имеет по периметру клеевой шов, состоит из двух мембран и расположенного между ними дренажного материала. Между собой пакеты разделяются сеткой-турбулизатором, которая является напорным каналом прохождения исходной воды. Исходная вода под давлением поступает в торец элемента, проходит над поверхностью мембраны и разделяется на два потока: пермеат (фильтрат) и концентрат, насыщенный солями. Пермеат по дренажному материалу поступает в пермеатную трубку.

В процессе концентрирования обратным осмосом удерживаемые мембраной растворенные компоненты накапливаются в пограничном слое у поверхности мембраны, что приводит к возникновению концентрационной поляризации и выпадению малорастворимых солей (СаСО3, CaSO4, CaF2, BaSO4 и т.д.). Как правило, малорастворимые соли интенсивно выпадают в напорных каналах движения воды, т.е. между поверхностью мембраны и ячейками сетки-турбулизатора. Тем самым, осадкообразование уменьшает высоту напорных каналов, затрудняет проход движения воды над мембранами, приводит к росту перепада давления и снижению производительности по пермеату.

В промышленных мембранных установках в одном мембранном аппарате (корпусе), как правило, размещается от одного до семи мембранных элементов. Производители обратноосмотических мембранных элементов допускают максимальный перепад давления (Рдоп) на одном элементе не более 0,1 МПа. Таким образом, общий перепад давления (Робщ) на одной ступени не должен превышать:

Робщ=N*Рдоп

В связи со снижением расхода пермеата на третьей ступени предлагается часть потока концентрата после второй ступени возвращать на вход первой ступени по линии рециркуляции, чтобы предотвратить в дальнейшем снижение расхода пермеата на первой и второй ступенях и, тем самым, обеспечить нормальный режим работы мембранной установки в целом. Причем расход отводимого по линии рециркуляции концентрата после второй ступени желательно регулировать автоматически в зависимости от значения перепада давления на третьей ступени.

При уменьшении расхода рециркуляции концентрата происходит снижение скорости потока над мембранами на первой и второй ступенях, что приводит к ухудшению гидродинамических условий на всех трех стадиях, снижению общего расхода пермеата и необходимости проведения внеплановой химической мойки.

Экспериментально установлено, что минимально допустимый расход рециркуляции концентрата после второй ступени составляет 0,1 от входного потока третьей ступени.

При увеличении расхода рециркуляции концентрата можно достигать более оптимальных показателей работы первой и второй ступеней, но при этом может существенно снизиться расход пермеата на третьей ступени из-за резкого уменьшения входного потока и потребуется проводить сложную химическую мойку всей установки, чтобы отмыть третью ступень от осадков малорастворимых солей.

Экспериментально установлено, что максимально допустимый расход рециркуляции концентрата после второй ступени составляет 0,5 от входного потока третьей ступени.

Кроме того, достижение допустимого потока подачи на третью ступень и при этом одновременное увеличение расхода рециркуляции концентрата после второй ступени требует увеличение производительности и мощности подающего насоса, что приведет к увеличению капитальных и эксплуатационных затрат.

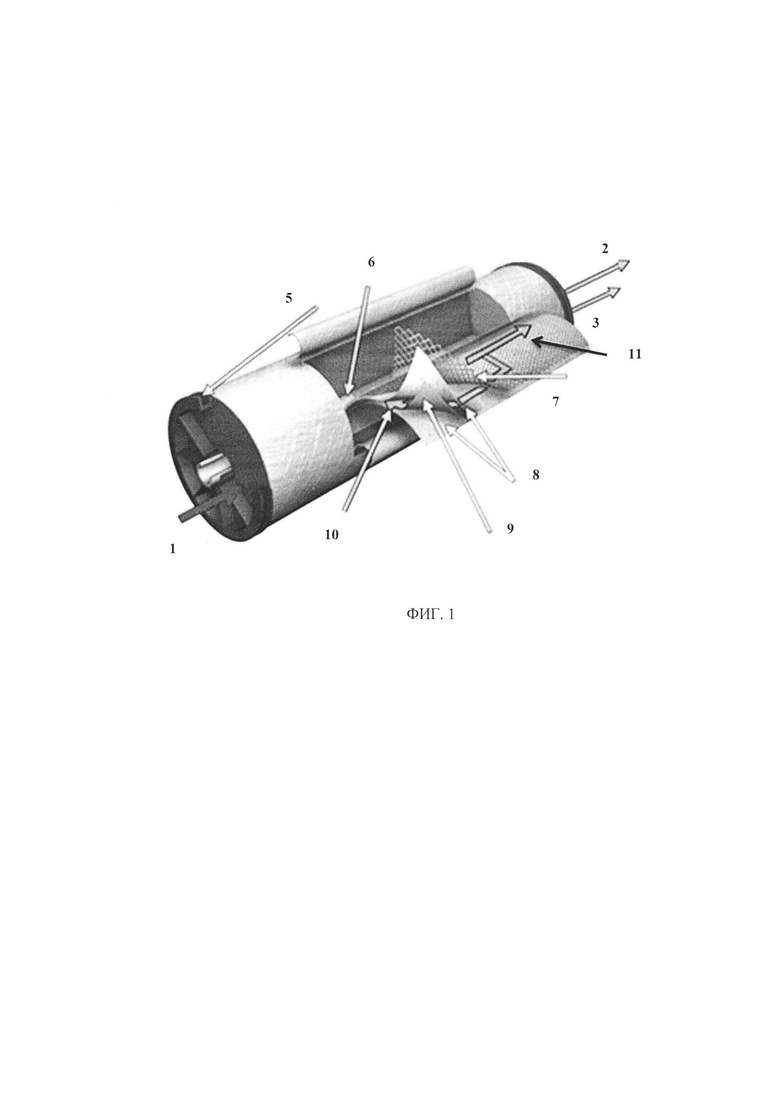

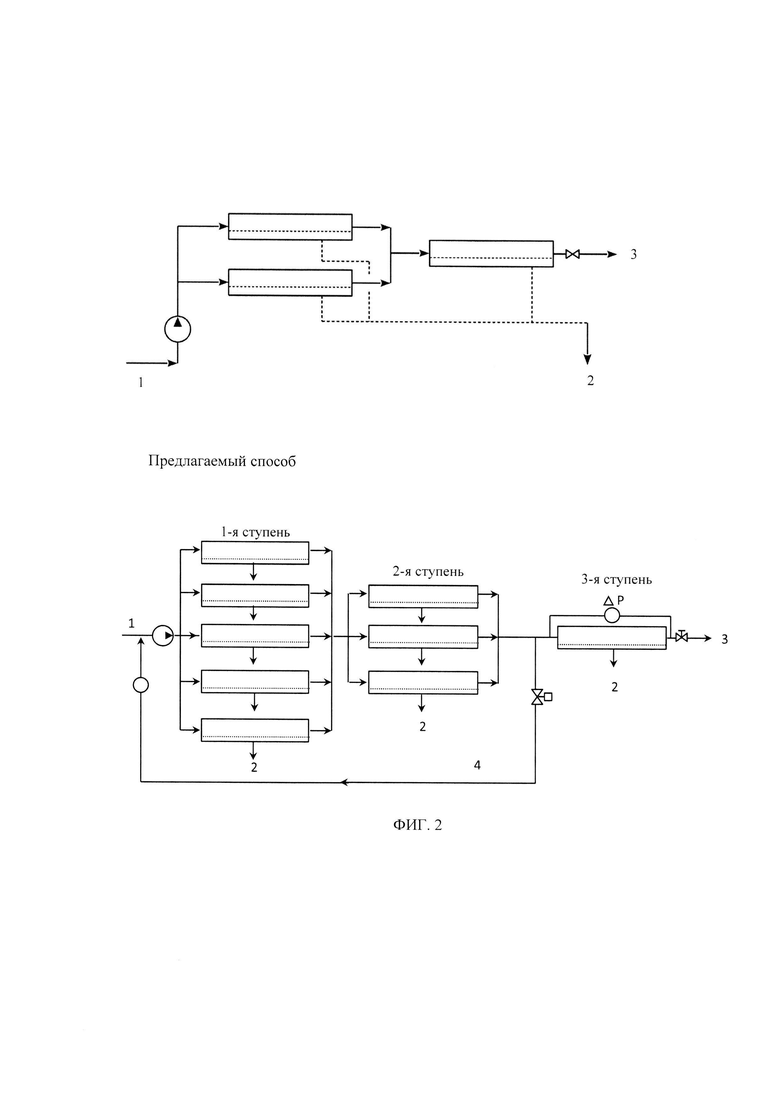

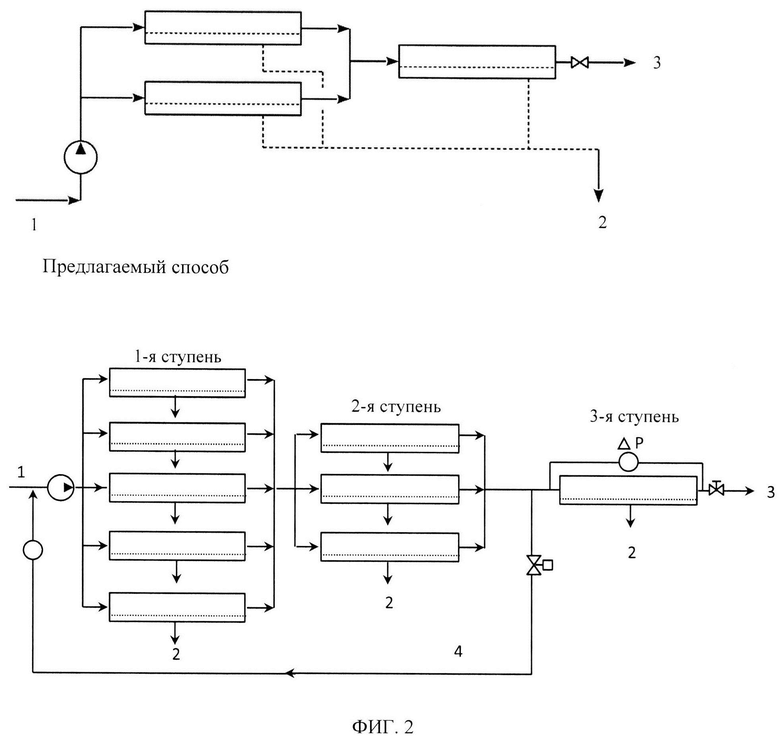

На фиг. 2 представлены схемы, отражающие известный и предлагаемый способы получения высококонцентрированных солевых растворов методом обратного осмоса, где:

1 - насос высокого давления;

2 - дроссель на выходе концентрата;

3 - автоматический регулирующий клапан;

4 - прибор для измерения расхода в линии рециркуляции.

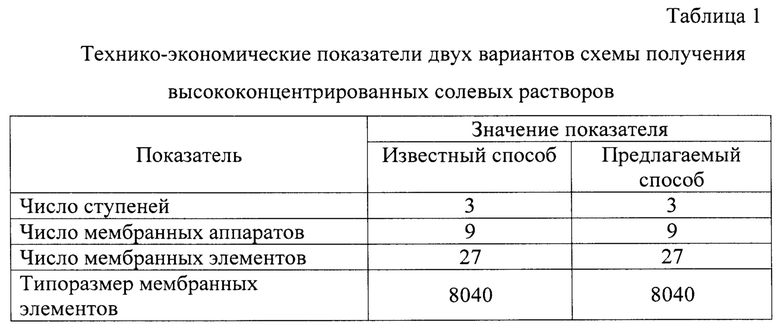

Результаты опытов в технологии получения высококонцентрированных солевых растворов по известному и предлагаемому способам представлены в таблице 1.

Таким образом, предлагаемый способ получения высококонцентрированных солевых растворов методом обратного осмоса позволяет сократить эксплуатационные затраты на химическую мойку мембранных элементов в два раза.

Список литературы

1. Фрог Б.Н., Первов А.Г. Водоподготовка. Учеб. для вузов: - М.: Издательство АСВ, 2015, с. 445-454.

2. Мулдер М. Введение в мембранную технологию: Пер. с англ. - М.: Мир, 1999, с. 441-444. - прототип.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

1 - поток исходной воды

2 - выход пермеата

3 - выход концентрата

4 - поток на рецикле

5 - антителескопический диск

6 - перфорированная труба

7 - сетка-турбулизатор

8 - мембрана

9 - дренаж

10 - поток пермеата

11 - зона осадкообразования

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ СОЛЕВОГО РАСТВОРА | 2019 |

|

RU2751715C2 |

| Способ комплексной деминерализации природных и сточных вод методом выделения отдельных групп солей в виде товарных продуктов | 2024 |

|

RU2827628C1 |

| Способ обессоливания воды методом обратного осмоса и устройство для его осуществления | 2018 |

|

RU2701342C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ВОДНЫХ РАСТВОРОВ БИОЛОГИЧЕСКИ АКТИВНЫХ ВЕЩЕСТВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2323036C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДЫ ОЧИЩЕННОЙ И ВОДЫ ДЛЯ ИНЪЕКЦИЙ МЕМБРАННЫМ МЕТОДОМ И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2819482C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТ-НИТРАТНЫХ СОЛЕЙ | 2006 |

|

RU2314256C1 |

| Способ очистки фильтрата полигонов ТКО | 2022 |

|

RU2790709C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ФИЛЬТРАТА ПОЛИГОНА ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2021 |

|

RU2757113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКОДЕМИНЕРАЛИЗОВАННОЙ ВОДЫ | 2004 |

|

RU2281257C2 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

Изобретение относится к мембранным установкам обратного осмоса и может быть использовано при очистке фильтратов полигонов ТБО, в теплоэнергетике, черной металлургии, химической и других отраслях промышленности, особенно для технологических процессов, где требуется высокая степень концентрирования и дальнейшая обработка концентрата. Способ получения высококонцентрированных солевых растворов методом обратного осмоса включает насос высокого давления, три последовательно расположенные по концентрату стадии обратного осмоса, обеспечивающие на всех стадиях постоянную скорость потока над мембранами, и дроссель на выходе концентрата, создающий необходимое давление, и характеризуется тем, что на третьей стадии обеспечивают измерение перепада давления, а часть концентрата после второй стадии, составляющую 0,1-0,5 от входного потока третьей стадии, через автоматически регулирующий клапан возвращают на всасывающую линию насоса. Техническим результатом изобретения является снижение эксплуатационных затрат за счет увеличения интервала между химическими мойками. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения высококонцентрированных солевых растворов методом обратного осмоса, включающий насос высокого давления, три последовательно расположенные по концентрату стадии обратного осмоса, обеспечивающие на всех стадиях постоянную скорость потока над мембранами, и дроссель на выходе концентрата, создающий необходимое давление, отличающийся тем, что на третьей стадии обеспечивают измерение перепада давления, а часть концентрата после второй стадии, составляющую 0,1-0,5 от входного потока третьей стадии, через автоматически регулирующий клапан возвращают на всасывающую линию насоса.

2. Способ по п.1, отличающийся тем, что перепад давления на третьей стадии составляет не более N*Рдоп, где N - количество мембранных элементов в стадии, Рдоп - допустимый перепад давления на одном мембранном элементе, составляющий не более 0,1 МПа.

| Мулдер М | |||

| Металлический водоудерживающий щит висячей системы | 1922 |

|

SU1999A1 |

| Кинематографический аппарат | 1918 |

|

SU441A1 |

| CN 107108296 A, 29.08.2017 | |||

| ФИЛЬТРАЦИЯ С КОНТРОЛЕМ ВНУТРЕННЕГО ЗАСОРЕНИЯ | 2008 |

|

RU2460576C2 |

| Способ получения антифрикционных пористых покрытий на поверхности углеродистой или нержавеющей стали | 1987 |

|

SU1530331A1 |

| WO 2007138167 A1, 06.12.2007 | |||

| Свитцов А.А | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2024-04-22—Публикация

2022-12-21—Подача