Область техники

Изобретение относится к технологии переработки углеводородного сырья, в частности, к получению синтезгаза из газообразного углеводородного сырья.

Уровень техники

Из уровня техники известен способ получения синтезгаза (патент RU2096313C1), включающий сжигание смеси углеводородного сырья с воздухом при α = 0,5 - 0,8 и окисление углеводородов при сжатии смеси поршнем в объеме цилиндров двигателя внутреннего сгорания компрессионного типа, расширение и охлаждение продуктов процесса при движении поршня двигателя к нижней мертвой точке, вывод продуктов процесса, содержащих синтез-газ, из реакционного объема при движении поршня к верхней мертвой точке, введение новой порции рабочей смеси при движении поршня к нижней мертвой точке. В цилиндры двигателя внутреннего сгорания компрессионного типа подают предварительно подогретую до 200 – 450 °C смесь углеводородного сырья с воздухом, а сжатие смеси осуществляют до возникновения самовоспламенения и получения температуры 1300 – 2300 °C на период 10-2- 10-3с, цикл повторяют с частотой, превышающей 350 мин-1.

Недостатком данного способа является то, что отсутствует технологический процесс приготовления смеси окислитель / углеводородное сырье. Как результат, в процессе приготовления смеси может возникать их взрывоопасное соотношение.

Задача изобретения заключается в создании способа, предотвращающего взрывоопасную реакцию при переработке метаносодержащего газа в синтезгаз в химическом реакторе сжатия.

Раскрытие сущности изобретения

Технический результат изобретения заключается в создании технологических операций, обеспечивающих получение синтез - газа в химическом реакторе адиабатического сжатия с приготовлением смеси, не достигающей взрывоопасного соотношения. Дополнительные технические результаты заключаются в исключении детонационных нагрузок на пару поршень-цилиндр, в увеличении эксплуатационных характеристик пары поршень – цилиндр, а также в улучшении качественного состава получаемого продукта.

Для достижения технических результатов используют химический реактор адиабатического сжатия типа поршень-цилиндр, содержащий как минимум две пары поршень–цилиндр. В одну пару в нижней мертвой точке положения поршня подают окислитель, в другую пару в нижней мертвой точке положения поршня подают метаносодержащий газ. В паре поршень–цилиндр, содержащей окислитель, создают большее давление, чем в паре, содержащей метаносодержащий газ. Вблизи верхней мёртвой точки положения поршня в паре поршень–цилиндр, содержащей окислитель, через регулируемый клапан обеспечивают перетекание окислителя в пару поршень–цилиндр, содержащую метаносодержащий газ, до пропорции атомарный кислород окислителя/углерод метаносодержащего газа 1:1 - 1:1,6. В паре поршень–цилиндр, содержащей метаносодержащий газ, получают реакцию окисления с образованием синтезгаза. Выпуск продуктов реакции осуществляется из пары поршень–цилиндр, в которой сжимался метаносодержащий газ, после прохождения верхней мертвой точки. Циклы сжатия и разряжения во всех парах поршень–цилиндр синхронизированы. Для получения необходимой пропорции в смеси газов, в пары поршень–цилиндр в нижней мертвой точке закачивается окислитель и метаносодержащий газ в таких пропорциях, чтобы после перетекания окислителя вблизи верхней мертвой точки в камере с метаносодержащим газом устанавливалось требуемое соотношение кислорода и углерода (1:1 - 1:1,6).

В связи с тем, что давление в парах поршень – цилиндр, содержащих окислитель и метан существенно отличаются, использование пар с разными газами приведет к существенному дисбалансу конструкции. Поэтому для компенсации механических нагрузок при циклах сжатия - разрежения целесообразно использование минимум двух пар поршень-цилиндр. При этом пары с окислителем располагаются соосно, со встречным синхронным движением поршней при сжатии, и противоположным синхронным движением при расширении. Также пары с метаносодержащим газом располагаются соосно, со встречным синхронным движением поршней при сжатии, и противоположным синхронным движением при расширении. При этом механические нагрузки на все пары поршень-цилиндр компенсируются.

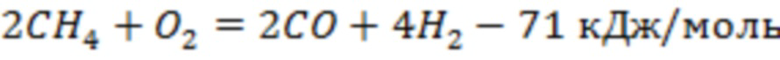

В качестве окислителя используют воздух или кислород. Реакцию окисления газа проводят при температуре от 1200 °C, выше которой реакция преимущественно протекает по формуле:

(1)

(1)

Согласно формуле (1) оптимальное соотношение атомарный кислород/углерод равно единице, т.е. на один атом кислорода приходится один атом углерода. Более высокое значение этого соотношения вплоть до 1,6 закладывается для того, чтобы обеспечить полноту протекания реакции (1) и чтобы в продуктах реакции не содержались углеводороды.

При реализации изобретения, в паре поршень–цилиндр, содержащей окислитель, получают бóльшее давление, чем в паре с метаносодержащим газом. Вблизи верхней мертвой точки положения поршень–цилиндр, когда газы нагреваются за счет сжатия до высоких температур, с помощью регулируемого открываемого клапана под действием избытка давления организуется контролируемое перетекание окислителя в пару с метаносодержащим газом. При этом концентрация кислорода в смеси всегда ниже взрывоопасного соотношения.

Поскольку смешивание газов происходит вблизи верхней мертвой точки, когда газы по отдельности разогреты выше 1200 °C, реакция протекает по формуле (1). Тогда как при совместном нагреве смеси газов при температурах ниже этого порога протекают реакции с образование сажи, углекислого газа и различных углеводородов, часть из которых может не прореагировать за время цикла сжатия-разряжения и присутствовать в продуктах реакции, препятствуя эффективной переработке синтезгаза в другие полезные продукты.

Примеры осуществления изобретения

Пример № 1

Химический реактор содержит две пары поршень-цилиндр, имеющие рабочие объемы полости поршень-цилиндр, отличающиеся друг от друга в 2 раза. В одну из пар реактора, имеющую больший объем, через штуцер в нижнюю мертвую точку положения поршень–цилиндр, подают воздух, в другую пару, имеющую меньший объем, через штуцер, в нижнюю мертвую точку положения поршень–цилиндр, подают метан в объемном количестве в 3-4 раза меньшем, чем объем воздуха в другой паре, так чтобы атомарное соотношение кислорода воздуха и углерода метана составляло 1,2:2. Циклы сжатия и разряжения в парах поршень–цилиндр синхронизируют. В результате сжатия в паре поршень–цилиндр, содержащей воздух, получают в 1,5-2 раза большее давление в верхней мертвой точке, чем в паре поршень–цилиндр, содержащей метан. Вблизи верхней мёртвой точки положения поршень–цилиндр газы нагревается за счет сжатия до температур выше 1200 °C. Дополнительный нагрев газов может осуществляться теплообменом с продуктами реакции перед подачей газов в пары поршень-цилиндр в нижней мертвой точке. Таким образом можно снизить давления, до которых сжимаются газы в парах поршень-цилиндр, и упростить конструкцию. С помощью клапана, установленного в реакторе, регулируют перетекание воздуха по патрубкам в пару поршень–цилиндр, содержащей метан, до пропорции воздух/метан 2,3:3,6. Это соотношение меньше соотношения, с которым газы закачиваются в пары поршень-цилиндр, поскольку часть воздуха остается в своей паре, т.к. в мертвой точке положения поршня между поршнем и цилиндром остается конечный объем. В паре поршень–цилиндр, содержащей метан, при перетекании в нее воздуха под действием более высокого давления, при температурах выше 1200 °C происходит химическая реакция окисления, с образованием синтезгаза по формуле (1). Образующийся в реакции синтезгаз и не прореагировавшие компоненты (азот, кислород) удаляются из реактора с помощью регулируемого открываемого клапана после прохождения верхней мертвой точки пары поршень-цилиндр. Циклы сжатия-разряжения повторяются с частотой 8-15 Гц.

Пример № 2

Химический реактор содержит две пары поршень-цилиндр, имеющие одинаковые рабочие объемы полости поршень-цилиндр, отличающиеся друг от друга в 2 раза. В одну из пар химического реактора сжатия, имеющую меньший объем, через штуцер в нижнюю мертвую точку положения поршень–цилиндр, подают кислород, в другую пару через штуцер, в нижнюю мертвую точку положения поршень–цилиндр, подают метан в объемном количестве в 1-1,5 раза большем, чем объем кислорода в другой паре. Циклы сжатия и разряжения в парах поршень–цилиндр синхронизируют. В результате сжатия в паре поршень–цилиндр, содержащей кислород, получают в 1,5-2 раза большее давление в верхней мертвой точке, чем в паре поршень–цилиндр, содержащей метан. Вблизи верхней мёртвой точки положения поршень–цилиндр газы нагревается за счет сжатия до температур выше 1200 °C. Дополнительный нагрев газов может осуществляться теплообменом с продуктами реакции перед подачей газов в пары поршень-цилиндр в нижней мертвой точке. Таким образом можно снизить давления, до которых сжимаются газы в парах поршень-цилиндр, и упростить конструкцию. С помощью клапана, установленного в реакторе, регулируют перетекание кислорода по патрубкам в пару поршень–цилиндр, содержащую метан, до пропорции метан/кислород 1,3:2. Это соотношение больше соотношения, с которым газы закачиваются в пары поршень-цилиндр, поскольку часть кислорода остается в своей паре, т.к. в мертвой точке положения поршня между поршнем и цилиндром остается конечный объем. В паре поршень–цилиндр, содержащей метан, при перетекании в нее кислорода под действием более высокого давления, при температурах выше 1200 °C происходит химическая реакция окисления, с образованием синтезгаза по формуле (1). Образующийся в реакции синтезгаз и не прореагировавшие компоненты (кислород) удаляются из реактора с помощью регулируемого открываемого клапана после прохождения верхней мертвой точки пары поршень-цилиндр. Циклы сжатия-разряжения повторяются с частотой 8-15 Гц.

Пример № 3

Химический реактор содержит две пары поршень-цилиндр, имеющие рабочие объемы полости поршень-цилиндр, отличающиеся друг от друга в 2 раза. В одну из пар реактора, имеющую больший объем, через штуцер в нижнюю мертвую точку положения поршень–цилиндр, подают воздух, в другую пару, имеющую меньший объем, через штуцер, в нижнюю мертвую точку положения поршень–цилиндр, подают метан в объемном количестве в 3-4 раза меньшем, чем объем воздуха в другой паре, так чтобы атомарное соотношение кислорода воздуха и углерода метана составляло 1,2:2. Циклы сжатия и разряжения в парах поршень–цилиндр синхронизируют. В результате сжатия в паре поршень–цилиндр, содержащей воздух, получают в 1,5-2 раза большее давление в верхней мертвой точке, чем в паре поршень–цилиндр, содержащей метан. Вблизи верхней мёртвой точки положения поршень–цилиндр газы нагревается за счет сжатия до температур выше 1600 °C. Дополнительный нагрев газов может осуществляться теплообменом с продуктами реакции перед подачей газов в пары поршень-цилиндр в нижней мертвой точке. Таким образом можно снизить давления, до которых сжимаются газы в парах поршень-цилиндр, и упростить конструкцию. С помощью клапана, установленного в реакторе, регулируют перетекание воздуха по патрубкам в пару поршень–цилиндр, содержащей метан, до пропорции воздух/метан 2,3:3,6. Это соотношение меньше соотношения, с которым газы закачиваются в пары поршень-цилиндр, поскольку часть воздуха остается в своей паре, т.к. в мертвой точке положения поршня между поршнем и цилиндром остается конечный объем. В паре поршень–цилиндр, содержащей метан, при перетекании в нее воздуха под действием более высокого давления, при температурах выше 1600 °C происходит химическая реакция окисления, с образованием синтезгаза по формуле (1). Более высокая температура реакции обеспечивает более высокую степень полноты реакции и присутствие нежелательных соединений (углекислый газ, сажа, сложные углеводороды) в следовых количествах, не отражающихся на качестве синтезгаза, как сырья для производства целевых углеводородов. Образующийся в реакции синтезгаз и не прореагировавшие компоненты (азот, кислород) удаляются из реактора с помощью регулируемого открываемого клапана после прохождения верхней мертвой точки пары поршень-цилиндр. Циклы сжатия-разряжения повторяются с частотой 8-15 Гц.

Пример № 4

Химический реактор содержит четыре пары поршень-цилиндр. Две пары имеют одинаковые рабочие объемы полости поршень-цилиндр. Две другие пары также имеют одинаковые рабочие объемы полости поршень-цилиндр, но отличающиеся в 2 раза от объемов первых двух пар. Пары поршень-цилиндр, имеющие одинаковые объемы, расположены соосно друг с другом. Циклы сжатия и разряжения в этих парах синхронизируют. В пары с одинаковым объемом в нижней мертвой точке положения поршня подают одинаковый газ с одинаковым количеством. В пары, имеющие больший объем, подают воздух, а в пары, имеющие меньший объем, подают метан в объемном количестве в 3-4 раза меньшем, чем объем воздуха в других парах, так чтобы атомарное соотношение кислорода воздуха и углерода метана составляло 1,2:2. В результате сжатия в парах поршень–цилиндр, содержащих воздух, получают в 1,5-2 раза большее давление в верхней мертвой точке, чем в парах поршень–цилиндр, содержащих метан. Вблизи верхней мёртвой точки положения поршень–цилиндр газы нагревается за счет сжатия до температур выше 1200 °C. Дополнительный нагрев газов может осуществляться теплообменом с продуктами реакции перед подачей газов в пары поршень-цилиндр в нижней мертвой точке. Таким образом, можно снизить давления, до которых сжимаются газы в парах поршень-цилиндр, и упростить конструкцию. С помощью клапанов, установленного в реакторе, регулируют перетекание воздуха по патрубкам между парами, содержащими воздух и парами, содержащим метан, до пропорции воздух/метан 2,3:3,6. Это соотношение меньше соотношения, с которым газы закачиваются в пары поршень-цилиндр, поскольку часть воздуха остается в своей паре, т.к. в мертвой точке положения поршня между поршнем и цилиндром остается конечный объем. В парах поршень–цилиндр, содержащих метан, при перетекании в них воздуха под действием более высокого давления, при температурах выше 1200 °C происходит химическая реакция окисления, с образованием синтезгаза по формуле (1). Образующийся в реакции синтезгаз и не прореагировавшие компоненты (азот, кислород) удаляются из реактора с помощью регулируемого открываемых клапанов после прохождения верхних мертвых точек пар поршень-цилиндр, в которых протекала реакция окисления. Циклы сжатия-разряжения повторяются с частотой 8-15 Гц. Благодаря соосному расположению пар поршень-цилиндр с одинаковыми газами и синхронизации их возвратно поступательного движения в этих парах реализуется одинаковое давление, что компенсирует действующие на конструкцию реактора силовые нагрузки. Это снижает нежелательные вибрации и ранний износ элементов реакции, подверженных силовым нагрузкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОУСТАНОВКА | 1996 |

|

RU2116476C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2136580C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320531C2 |

| Способ синтеза анодного материала для литий-ионных батарей | 2023 |

|

RU2803313C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361809C2 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412109C1 |

| Энергетическая установка с высокотемпературной парогазовой конденсационной турбиной | 2017 |

|

RU2689483C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2120913C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2006 |

|

RU2317250C1 |

| ДВИГАТЕЛЬ С ФОРКАМЕРОЙ ПЕРЕМЕННОГО ОБЪЁМА, РАБОТАЮЩИЙ ПО ЦИКЛУ СО СМЕШЕННЫМ СГОРАНИЕМ | 2023 |

|

RU2808328C1 |

Изобретение относится к технологии переработки углеводородного сырья, в частности к получению синтезгаза из газообразного углеводородного сырья. Для осуществления способа используют химический реактор адиабатического сжатия типа поршень-цилиндр, содержащий как минимум две пары поршень–цилиндр. В одну пару в нижней мертвой точке положения поршня подают окислитель, в другую пару в нижней мертвой точке положения поршня подают метаносодержащий газ. В паре поршень–цилиндр, содержащей окислитель, создают большее давление, чем в паре, содержащей метаносодержащий газ. Вблизи верхней мёртвой точки положения поршня в паре поршень–цилиндр, содержащей окислитель, через регулируемый клапан обеспечивают перетекание окислителя в пару поршень–цилиндр, содержащую метаносодержащий газ, до пропорции атомарный кислород окислителя/углерод метаносодержащего газа 1:1 - 1:1,6. В паре поршень–цилиндр, содержащей метаносодержащий газ, получают реакцию окисления с образованием синтезгаза. Выпуск продуктов реакции осуществляется из пары поршень–цилиндр, в которой сжимался метаносодержащий газ, после прохождения верхней мертвой точки. Циклы сжатия и разряжения во всех парах поршень–цилиндр синхронизированы. Для получения необходимой пропорции в смеси газов, в пары поршень–цилиндр в нижней мертвой точке закачивается окислитель и метаносодержащий газ в таких пропорциях, чтобы после перетекания окислителя вблизи верхней мертвой точки в камере с метаносодержащим газом устанавливалось требуемое соотношение кислорода и углерода (1:1 - 1:1,6). Технический результат изобретения заключается в создании технологических операций, обеспечивающих получение синтезгаза в химическом реакторе адиабатического сжатия с приготовлением смеси, не достигающей взрывоопасного соотношения. 3 з.п. ф-лы, 4 пр.

1. Способ переработки метаносодержащего газа в синтезгаз в химическом реакторе адиабатического сжатия типа поршень-цилиндр, содержащий как минимум две пары поршень–цилиндр, характеризующийся тем, что в одну пару в нижней мертвой точке положения поршня подают окислитель, в другую пару в нижней мертвой точке положения поршня подают метаносодержащий газ, в паре поршень–цилиндр, содержащей окислитель, в верхней мертвой точке создают большее давление, чем в паре, содержащей метаносодержащий газ, циклы сжатия-разряжения в обеих парах синхронизованы, вблизи верхней мёртвой точки положения поршня в паре поршень–цилиндр, содержащей окислитель, через регулируемый клапан обеспечивают перетекание окислителя в пару поршень–цилиндр, содержащую метаносодержащий газ, до пропорции атомарный кислород окислителя/углерод метаносодержащего газа 1:1 - 1:1,6.

2. Способ переработки метаносодержащего газа в синтезгаз в химическом реакторе адиабатического сжатия по п.1, отличающийся тем, что частота движения поршней относительно цилиндров одинакова во всех парах и составляет 8-15 Гц.

3. Способ переработки метаносодержащего газа в синтезгаз в химическом реакторе адиабатического сжатия по п.1, отличающийся тем, что в качестве окислителя используют воздух или кислород.

4. Способ переработки метаносодержащего газа в синтезгаз в химическом реакторе адиабатического сжатия по п.1, отличающийся тем, что реакция окисления газа происходит при температуре выше 1200 °C.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1996 |

|

RU2096313C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА СИНГАЗА И ПРОДУКТОВ ИЗ НЕГО | 2012 |

|

RU2573877C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361809C2 |

| US 20190119109 A1, 25.04.2019 | |||

| CN 111542492 A, 14.08.2020 | |||

| US 20130032762 A1, 07.02.2013 | |||

| US 5388645 A1, 14.02.1995. | |||

Авторы

Даты

2024-04-23—Публикация

2023-07-19—Подача