Область техники, к которой относится изобретение

[01] Настоящее изобретение относится к технической области электролиза редкоземельных металлов и, в частности, относится к вольфрамовому электроду для электролиза солевого расплава для получения редкоземельных металлов и способу его изготовления.

Уровень техники

[02] Редкоземельные металлы в основном используются для производства высокоэффективных постоянных магнитных материалов на основе редкоземельных элементов, которые являются важными исходными материалами в таких областях, как электронная информация, транспортные средства на новых источниках энергии и новые материалы. Производство редкоземельных металлов в основном основано на электролизе солевого расплава. Электролиз солевого расплава в основном включает в себя два типа процессов в соответствии с различными электролитическими системами. Одной из них является система электролиза хлоридов редкоземельных элементов, то есть бинарная электролитическая система, такая как RECI3-KCI (где RE - редкоземельный металл, от англ. Rare Earth Metal). Другая представляет собой фторидно-оксидную электролитическую систему, то есть тройную систему, такую как RE2O3-REF3-LiF. Для системы электролиза хлоридов редкоземельных элементов хлористый солевой расплав обладает высокой летучестью, а редкоземельный металл обладает высокой растворимостью в хлористом солевом расплаве, что приводит к высокому энергопотреблению, низкой эффективности по току и низкому выходу материала. Фторидно-оксидная электролитическая система обладает высокой эффективностью по току и имеет стабильные исходные материалы и в настоящее время является основной электролитической системой для электролиза солевого расплава.

[03] Во фторидно-оксидной электролитической системе во время электролиза исходный материал в виде оксидов редкоземельных элементов диссоциируют на катионы редкоземельных элементов и анионы кислорода. Под действием электрического поля постоянного тока катионы редкоземельных элементов перемещаются к катоду, где они получают электроны и восстанавливаются до редкоземельных металлов. Анионы кислорода движутся к аноду, где они теряют электроны с образованием кислорода.

[04] Однако катод, как правило, изготавливают из дорогого металла вольфрама. С одной стороны, металл вольфрам имеет более высокую плотность, что приводит к большой массе традиционных вольфрамовых электродов. С другой стороны, поскольку вольфрамовый электрод обладает высоким сопротивлением и плохой проводимостью, вольфрамовый катод демонстрирует высокое энергопотребление.

Раскрытие сущности изобретения

[05] Целью настоящего изобретения является создание вольфрамового электрода для электролиза солевого расплава для получения редкоземельных металлов и способ его изготовления. В настоящем изобретении вольфрамовый электрод имеет малый вес и превосходную электропроводность, тем самым снижая энергопотребление вольфрамового электрода.

[06] Для достижения вышеуказанной цели в настоящем изобретении представлены следующие технические решения.

[07] Настоящее изобретение обеспечивает вольфрамовый электрод для электролиза солевого расплава для получения редкоземельных металлов, включающий в себя открытую вольфрамовую оболочку и корпус из медного сплава; при этом

[08] корпус из медного сплава расположен внутри открытой вольфрамовой оболочки;

[09] между боковой стенкой корпуса из медного сплава и открытой вольфрамовой оболочкой предусмотрен вольфрамовый буферный слой; и

[010] дно корпуса из медного сплава соприкасается с внутренним дном открытой вольфрамовой оболочки.

[011] В некоторых вариантах осуществления корпус из медного сплава включает в себя по меньшей мере один корпус, выбранный из группы, состоящей из корпуса из медно-ванадиевого сплава и корпуса из медно-ниобиевого сплава.

[012] В некоторых вариантах осуществления количество ванадия в корпусе из медно-ванадиевого сплава составляет от 5% до 15% по массе; а

[013] количество ниобия в корпусе из медно-ниобиевого сплава составляет от 3% до 20% по массе.

[014] В некоторых вариантах осуществления открытая вольфрамовая оболочка имеет наружный диаметр от 65 мм до 120 мм и внутренний диаметр от 40 мм до 70 мм; причем

[015] дно открытой вольфрамовой оболочки имеет толщину от 10 мм до 20 мм.

[016] В некоторых вариантах осуществления корпус из медного сплава имеет диаметр от 20 мм до 60 мм; а

[017] вольфрамовый буферный слой имеет толщину от 3 мм до 8 мм.

[018] В некоторых вариантах осуществления открытая вольфрамовая оболочка имеет плотность не менее 18 г/см3; а

[019] вольфрамовый буферный слой имеет плотность от 12 г/см3 до 14 г/см3.

[020] Настоящее изобретение дополнительно обеспечивает способ изготовления вольфрамового электрода для электролиза солевого расплава для получения редкоземельных металлов, включающий в себя следующие этапы:

[021] размещение корпуса из медного сплава внутри открытой вольфрамовой оболочки;

[022] добавление вольфрамового порошка между корпусом из медного сплава и открытой вольфрамовой оболочкой для получения преформы и прессование преформы для получения заготовки электрода; при этом центральная ось корпуса из медного сплава совпадает с центральной осью открытой вольфрамовой оболочки; и

[023] ковка заготовки электрода для получения вольфрамового электрода для электролиза солевого расплава для получения редкоземельных металлов.

[024] В некоторых вариантах прессование проводят при давлении от 50 МПа до 80 МПа в течение времени от 2 ч до 5 ч.

[025] В некоторых вариантах ковку проводят при температуре от 1000°С до 1500°С.

[026] Настоящее изобретение обеспечивает вольфрамовый электрод для электролиза солевого расплава для получения редкоземельных металлов, включающий в себя открытую вольфрамовую оболочку и корпус из медного сплава; при этом корпус из медного сплава расположен внутри открытой вольфрамовой оболочки; причем между боковой стенкой корпуса из медного сплава и открытой вольфрамовой оболочкой предусмотрен вольфрамовый буферный слой; причем дно корпуса из медного сплава находится в контакте с внутренним дном открытой вольфрамовой оболочки. В настоящем изобретении корпус из медного сплава используется в качестве сердечника вольфрамового электрода для замены части металлического вольфрама. С одной стороны, так можно уменьшить общую массу вольфрамового электрода. С другой стороны, проводимость вольфрамового электрода может быть дополнительно улучшена, а энергопотребление вольфрамового электрода может быть снижено. Кроме того, вольфрамовый буферный слой расположен между корпусом из медного сплава и вольфрамовой оболочкой, что позволяет избежать повреждений вольфрамовой оболочки, вызванных линейным расширением корпуса из медного сплава во время применения. Таким образом, улучшается общая стабильность вольфрамового электрода.

Краткое описание чертежей

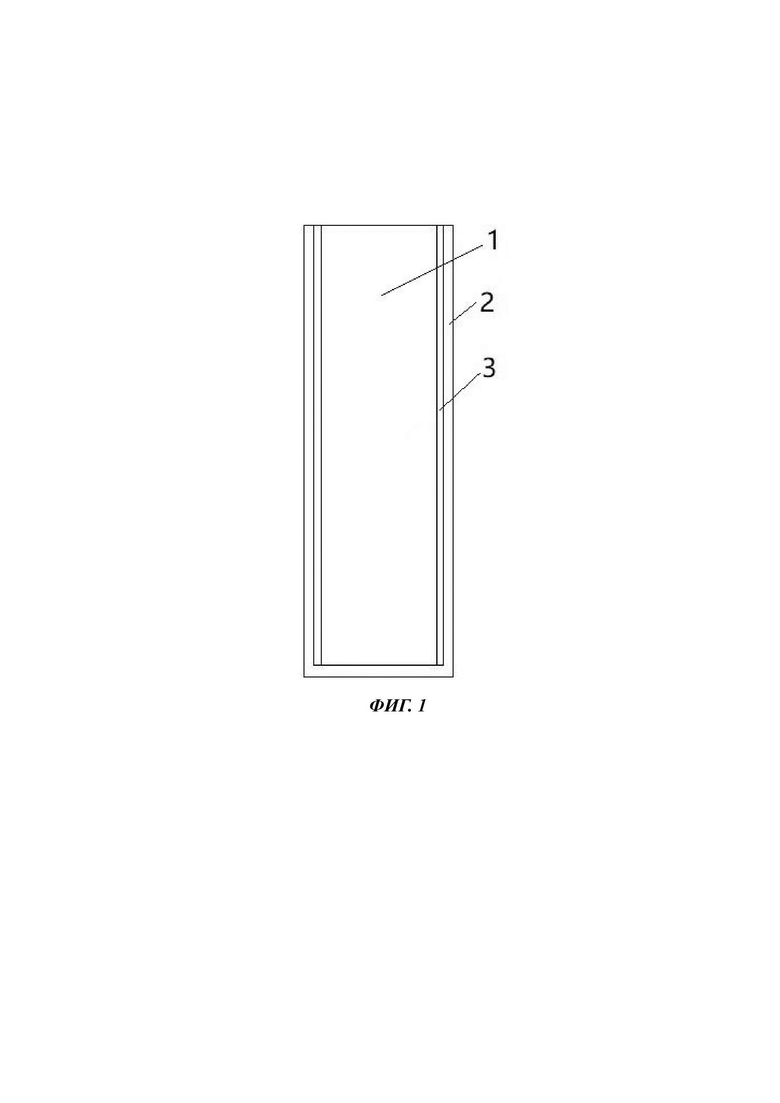

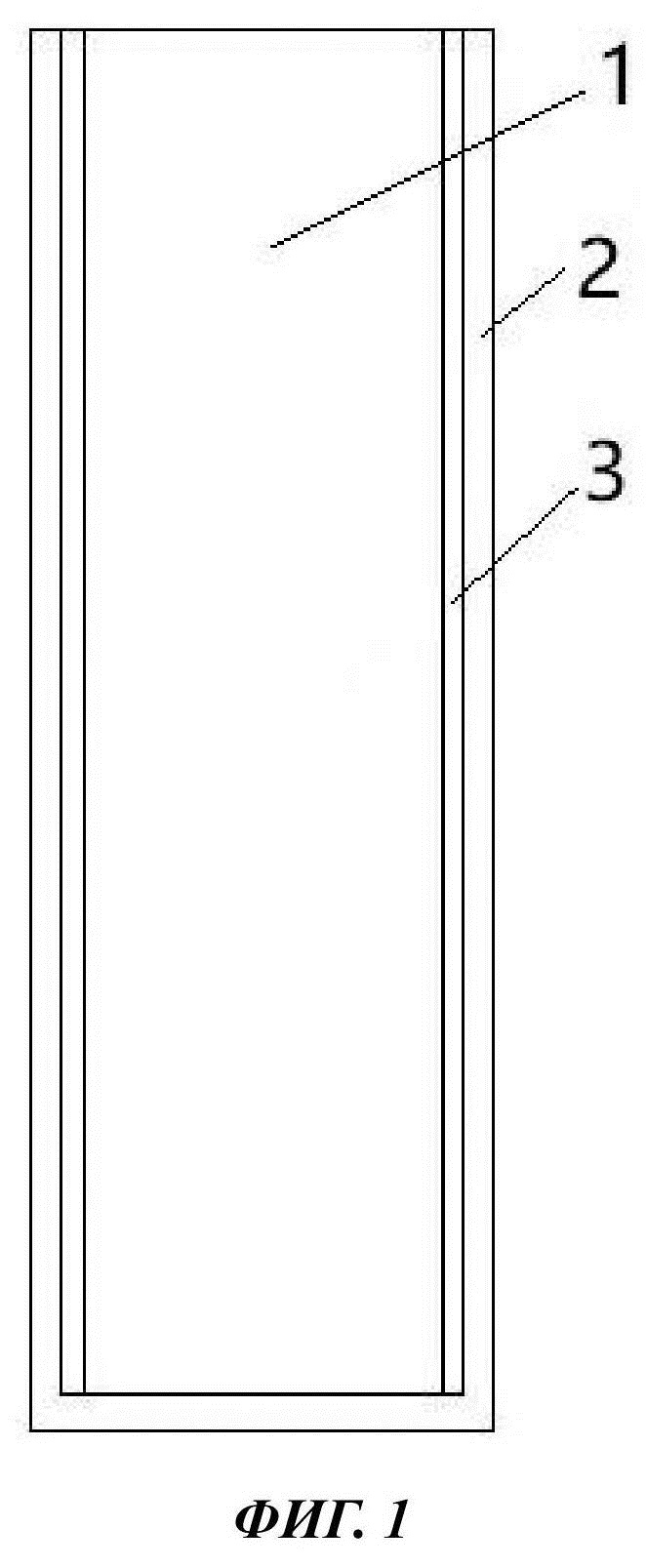

[027] На фиг. 1 показан схематический структурный вид поперечного сечения вольфрамового электрода для электролиза солевого расплава для получения редкоземельных металлов в соответствии с одним вариантом осуществления настоящего изобретения, на котором номером позиции 1 обозначен корпус из медного сплава, номером позиции 2 обозначена открытая вольфрамовая оболочка, а номером позиции 3 обозначен вольфрамовый буферный слой.

Осуществление изобретения

[028] Настоящее изобретение обеспечивает вольфрамовый электрод для электролиза солевого расплава для получения редкоземельных металлов, включающий в себя открытую вольфрамовую оболочку и корпус из медного сплава; при этом

[029] корпус из медного сплава расположен внутри открытой вольфрамовой оболочки;

[030] между боковой стенкой корпуса из медного сплава и открытой вольфрамовой оболочкой предусмотрен вольфрамовый буферный слой; и

[031] дно корпуса из медного сплава соприкасается с внутренним дном открытой вольфрамовой оболочки.

[032] В настоящем изобретении на фиг. 1 показан схематический структурный вид поперечного сечения вольфрамового электрода для электролиза солевого расплава для получения редкоземельных металлов, на котором номером позиции 1 обозначен корпус из медного сплава, номером позиции 2 обозначена открытая вольфрамовая оболочка, а номером позиции 3 обозначен вольфрамовый буферный слой.

[033] В некоторых вариантах осуществления корпус из медного сплава включает в себя по меньшей мере один корпус, выбранный из группы, состоящей из корпуса из медно-ванадиевого сплава и корпуса из медно-ниобиевого сплава.

[034] В некоторых вариантах осуществления корпус из медного сплава имеет чистоту более 99,9%. В некоторых вариантах осуществления количество ванадия в медно-ванадиевом сплаве составляет от 5% до 15% по массе, предпочтительно от 8% до 13% и более предпочтительно от 10% до 12%. В некоторых вариантах осуществления количество ниобия в корпусе из медно-ниобиевого сплава составляет от 3% до 20% по массе, предпочтительно от 5% до 18% и более предпочтительно от 10% до 15%. В некоторых вариантах осуществления корпус из медного сплава имеет однородный состав и не содержит сегрегационных включений.

[035] В некоторых вариантах осуществления корпус из медного сплава имеет диаметр от 20 мм до 60 мм, предпочтительно от 25 мм до 55 мм, более предпочтительно от 30 мм до 50 мм.

[036] В некоторых вариантах осуществления корпус из медного сплава имеет ту же длину, что и полость открытой вольфрамовой оболочки.

[037] В некоторых вариантах осуществления открытая вольфрамовая оболочка имеет наружный диаметр от 65 мм до 120 мм. В некоторых вариантах осуществления открытая вольфрамовая оболочка имеет внутренний диаметр от 40 мм до 70 мм. В некоторых вариантах осуществления открытая вольфрамовая оболочка имеет длину от 700 мм до 1100 мм. В некоторых вариантах осуществления дно открытой вольфрамовой оболочки имеет толщину от 10 мм до 20 мм, предпочтительно от 12 мм до 18 мм, более предпочтительно от 13 мм до 15 мм.

[038] В некоторых вариантах осуществления открытую вольфрамовую оболочку получают путем изготовления. В некоторых вариантах осуществления открытую вольфрамовую оболочку изготавливают способом, включающим в себя следующие этапы:

[039] помещают вольфрамовый порошок в форму и формуют для получения формованного изделия и подвергают формованное изделие последовательному прессованию, спеканию и ковке для получения открытой вольфрамовой оболочки.

[040] В некоторых вариантах осуществления настоящего изобретения вольфрамовый порошок имеет чистоту более 99%. В некоторых вариантах осуществления вольфрамовый порошок имеет размер частиц D50, равный 6 мкм. Особых ограничений на процесс формования нет, и может быть использован процесс, хорошо известный специалистам в данной области.

[041] В некоторых вариантах осуществления прессование проводят при давлении от 200 МПа до 240 МПа, предпочтительно от 210 МПа до 230 МПа и более предпочтительно 220 МПа. В некоторых вариантах осуществления прессование проводят в течение времени от 22 ч до 24 ч, предпочтительно в течение 23 ч. В некоторых вариантах осуществления прессование проводят в изостатическом прессе. Особых ограничений на процесс прессования нет, и может быть использован процесс, хорошо известный специалистам в данной области.

[042] В некоторых вариантах осуществления спекание проводят в атмосфере водорода. В некоторых вариантах осуществления спекание проводят при температуре от 2200°С до 2350°С, предпочтительно от 2250°С до 2300°С. В некоторых вариантах осуществления спекание проводят в течение времени от 18 ч до 22 ч, предпочтительно от 19 ч до 21 ч и более предпочтительно в течение 20 ч. В некоторых вариантах осуществления температуру для спекания получают путем нагрева со скоростью от 10°С/мин до 12°С/мин. В некоторых вариантах осуществления после завершения спекания полученный продукт охлаждают. В некоторых вариантах осуществления охлаждение осуществляют путем естественного охлаждения до комнатной температуры в атмосфере водорода. В некоторых вариантах осуществления спекание проводят в печи для атмосферного спекания.

[043] В некоторых вариантах осуществления ковку проводят при температуре от 1300°С до 1500°С, предпочтительно от 1350°С до 1450°С и более предпочтительно при температуре 1400°С.Особых ограничений на процесс ковки нет, и может быть использован процесс, хорошо известный специалистам в данной области.

[044] В некоторых вариантах осуществления после завершения ковки полученное изделие выпрямляют и полируют. Особых ограничений на процесс выпрямления нет, и может быть использован процесс, хорошо известный специалистам в данной области. Особых ограничений на процесс полировки нет, и можно использовать процесс, хорошо известный специалистам в данной области, при условии, что допуск по толщине изделия может контролироваться в пределах от 0,1 мм до 0,5 мм.

[045] В некоторых вариантах осуществления открытая вольфрамовая оболочка имеет плотность не менее 18 г/см3.

[046] В некоторых вариантах осуществления вольфрамовый буферный слой имеет толщину от 3 мм до 8 мм, предпочтительно от 4 мм до 7 мм и более предпочтительно от 5 мм до 6 мм. В некоторых вариантах осуществления вольфрамовый буферный слой имеет плотность от 12 г/см3 до 14 г/см3, предпочтительно 13 г/см3. В настоящем изобретении вольфрамовый буферный слой позволяет избежать повреждений вольфрамовой оболочки, вызванных линейным расширением корпуса из медного сплава во время практических применений, тем самым улучшая общую стабильность вольфрамового электрода.

[047] Настоящее изобретение дополнительно обеспечивает способ изготовления вольфрамового электрода для электролиза солевого расплава для получения редкоземельных металлов, включающий в себя следующие этапы:

[048] размещение корпуса из медного сплава внутри открытой вольфрамовой оболочки;

[049] добавление вольфрамового порошка между корпусом из медного сплава и открытой вольфрамовой оболочкой для получения преформы и прессование преформы для получения заготовки электрода; при этом центральная ось корпуса из медного сплава совпадает с центральной осью открытой вольфрамовой оболочки; и

[050] ковка заготовки электрода для получения вольфрамового электрода для электролиза солевого расплава для получения редкоземельных металлов.

[051] В настоящем изобретении, если не указано иное, все исходные материалы для изготовления являются коммерчески доступными продуктами, хорошо известными специалистам в данной области.

[052] В некоторых вариантах осуществления корпус из медного сплава помещают внутрь открытой вольфрамовой оболочки, добавляют вольфрамовый порошок между корпусом из медного сплава и открытой вольфрамовой оболочкой для получения преформы, и прессуют преформу для получения заготовки электрода; при этом центральная ось корпуса из медного сплава совпадает с центральной осью открытой вольфрамовой оболочки.

[053] В настоящем изобретении вольфрамовый порошок является таким же, что и вольфрамовый порошок, описанный в вышеуказанном техническом решении, и здесь не будет упоминаться повторно.

[054] В некоторых вариантах осуществления прессование проводят при давлении от 50 МПа до 80 МПа, предпочтительно от 55 МПа до 75 МПа, более предпочтительно от 60 МПа до 70 МПа. В некоторых вариантах прессование проводят в течение времени от 2 ч до 5 ч, предпочтительно от 3 ч до 4 ч. В некоторых вариантах осуществления прессование проводят в изостатическом прессе. Особых ограничений на процесс прессования нет, и может быть использован процесс, хорошо известный специалистам в данной области.

[055] В некоторых вариантах осуществления заготовку электрода выковывают для получения вольфрамового электрода для электролиза солевого расплава для получения редкоземельных металлов.

[056] В некоторых вариантах осуществления ковку проводят при температуре от 1000°С до 1500°С, предпочтительно от 1100°С до 1400°С и более предпочтительно от 1200°С до 1300°С. Особых ограничений на процесс ковки нет, и может быть использован процесс, хорошо известный специалистам в данной области.

[057] В некоторых вариантах осуществления после завершения ковки полученное изделие выпрямляют и полируют. Особых ограничений на процесс выпрямления нет, и может быть использован процесс, хорошо известный специалистам в данной области. Особых ограничений на процесс полировки нет, и может быть использован процесс, хорошо известный специалистам в данной области, при условии, что допуск по толщине изделия может контролироваться в пределах от 0,03 мм до 0,1 мм.

[058] Чтобы дополнительно проиллюстрировать настоящее изобретение, вольфрамовый электрод для электролиза солевого расплава для получения редкоземельных металлов и способ его изготовления, предусмотренный настоящим изобретением, подробно описаны ниже со ссылкой на прилагаемые чертежи и примеры, но прилагаемые чертежи и примеры не должны истолковываться как ограничивающие объем охраны настоящего изобретения.

[059] Пример 1

[060] Вольфрамовый порошок (с чистотой более 99% и размером частиц D50, равным 6 мкм) помещали в форму и подвергали формованию для получения формованного изделия, а формованное изделие прессовали в изостатическом прессе при давлении 220 МПа в течение 22 ч. Полученную заготовку помещали в печь для атмосферного спекания и спекали путем нагревания заготовки до температуры 2300°С в атмосфере водорода со скоростью 12°С/мин и поддержания температуры в течение 22 часов. После завершения спекания полученное спеченное изделие естественным образом охлаждали до комнатной температуры в атмосфере водорода, затем нагревали до 1500°С и подвергали ковке. После завершения ковки полученное кованое изделие выпрямляли и полировали (допуск по толщине контролировали в пределах от 0,1 мм до 0,5 мм), чтобы получить открытую вольфрамовую оболочку (с плотностью 18,1 г/см3, наружным диаметром 84 мм, длиной 800 мм, толщиной стенки 15 мм и толщиной дна 20 мм).

[061] Корпус из медно-ванадиевого сплава (имеющий чистоту более 99,9% и количество ванадия 8% по массе) длиной 780 мм и диаметром 44 мм помещали в открытую вольфрамовую оболочку (причем центральная ось корпуса из медно-ванадиевого сплава совпадала с центральной осью открытой вольфрамовой оболочки). Вольфрамовый порошок (с чистотой более 99% и размером частиц D50, равным 6 мкм) добавляли между корпусом из медного сплава и вольфрамовой оболочкой толщиной 5 мм для получения преформы. Преформу помещали в изостатический пресс и прессовали при 60 МПа в течение 3 ч для получения заготовки электрода.

[062] Заготовку электрода выковывали при температуре 1350°С, а затем выпрямляли и полировали (допуск по толщине контролировали в пределах от 0,03 мм до 0,1 мм), чтобы получить вольфрамовый электрод (с диаметром 80 мм, длиной 800 мм и вольфрамовым буферным слоем плотностью 13 г/см 3).

[063] Пример 2

[064] Вольфрамовый порошок (с чистотой более 99% и размером частиц D50, равным 6 мкм) помещали в форму и подвергали формованию для получения формованного изделия, а формованное изделие прессовали в изостатическом прессе при давлении 230 МПа в течение 20 ч. Полученную заготовку помещали в печь для атмосферного спекания и спекали путем нагревания заготовки до температуры 2300°С в атмосфере водорода со скоростью 12°С/мин и поддержания температуры в течение 23 часов. После завершения спекания полученное спеченное изделие естественным образом охлаждали до комнатной температуры в атмосфере водорода, затем нагревали до 1500°С и подвергали ковке. После завершения ковки полученное кованое изделие выпрямляли и полировали (допуск по толщине контролировали в пределах от 0,1 мм до 0,5 мм), чтобы получить открытую вольфрамовую оболочку (с плотностью 18,0 г/см3, наружным диаметром 105 мм, длиной 930 мм, толщиной стенки 18 мм и толщиной дна 20 мм).

[065] Корпус из медно-ниобиевого сплава (имеющий чистоту более 99,9% и количество ниобия 10% по массе) длиной 910 мм и диаметром 57 мм помещали в открытую вольфрамовую оболочку (причем центральная ось корпуса из медно-ниобиевого сплава совпадала с центральной осью открытой вольфрамовой оболочки). Вольфрамовый порошок (с чистотой более 99% и размером частиц D50, равным 6 мкм) добавляли между корпусом из медного сплава и вольфрамовой оболочкой толщиной 6 мм для получения преформы. Преформу помещали в изостатический пресс и прессовали при 70 МПа в течение 5 ч для получения заготовки электрода.

[066] Заготовку электрода выковывали при температуре 1400°С, а затем выпрямляли и полировали (допуск по толщине контролировали в пределах от 0,03 мм до 0,1 мм), чтобы получить вольфрамовый электрод (с диаметром 100 мм, длиной 930 мм и вольфрамовым буферным слоем плотностью 14 г/см 3).

[067] Пример 3

[068] Вольфрамовый порошок (с чистотой более 99% и размером частиц D50, равным 6 мкм) помещали в форму и подвергали формованию для получения формованного изделия, а формованное изделие прессовали в изостатическом прессе при давлении 220 МПа в течение 22 ч. Полученную заготовку помещали в печь для атмосферного спекания и спекали путем нагревания заготовки до температуры 2200°С в атмосфере водорода со скоростью 10°С/мин и поддержания температуры в течение 22 часов. После завершения спекания полученное спеченное изделие естественным образом охлаждали до комнатной температуры в атмосфере водорода, затем нагревали до 1500°С и подвергали ковке. После завершения ковки полученное кованое изделие выпрямляли и полировали (допуск по толщине контролировали в пределах от 0,1 мм до 0,5 мм), чтобы получить открытую вольфрамовую оболочку (с плотностью 18,2 г/см3, наружным диаметром 78 мм, длиной 750 мм, толщиной стенки 14 мм и толщиной дна 15 мм).

[069] Корпус из медно-ниобиевого сплава (имеющий чистоту более 99,9% и количество ниобия 8% по массе) длиной 735 мм и диаметром 42 мм помещали в открытую вольфрамовую оболочку (причем центральная ось корпуса из медно-ниобиевого сплава совпадала с центральной осью открытой вольфрамовой оболочки). Вольфрамовый порошок (с чистотой более 99% и размером частиц D50, равным 6 мкм) добавляли между корпусом из медного сплава и вольфрамовой оболочкой толщиной 4 мм для получения преформы. Преформу помещали в изостатический пресс и прессовали при 50 МПа в течение 2 ч для получения заготовки электрода.

[070] Заготовку электрода выковывали при температуре 1300°С, а затем выпрямляли и полировали (допуск по толщине контролировали в пределах от 0,03 мм до 0,1 мм), чтобы получить вольфрамовый электрод (с диаметром 75 мм, длиной 750 мм и вольфрамовым буферным слоем плотностью 12 г/см 3).

[071] Испытание на эксплуатационные характеристики

[072] Пример 1 испытаний

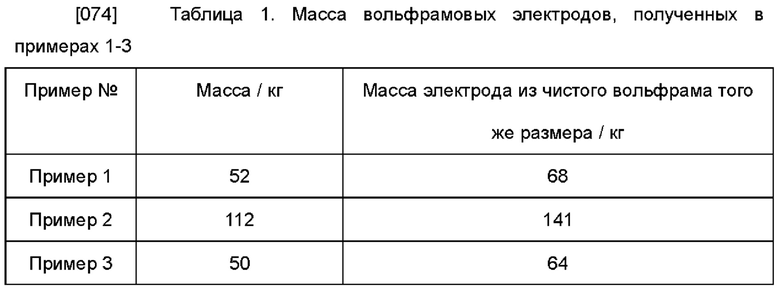

[073] Масса вольфрамовых электродов, полученных в примерах 1-3, показана в таблице 1.

[075] Из таблицы 1 видно, что по сравнению с традиционным электродом из чистого вольфрама того же размера масса вольфрамового электрода, представленного в настоящем изобретении, значительно уменьшена.

[076] Пример 2 испытаний

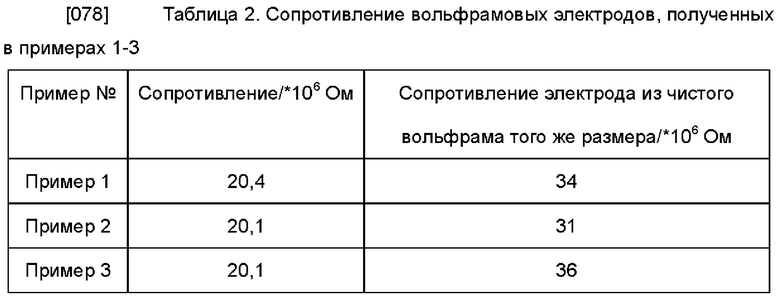

[077] Было испытано сопротивление вольфрамовых электродов, полученных в примерах 1-3, и результаты испытаний приведены в таблице 2.

[079] Из таблицы 2 видно, что по сравнению с традиционным электродом из чистого вольфрама того же размера проводимость вольфрамового электрода, представленного в настоящем изобретении, улучшена.

[080] Пример 3 испытаний

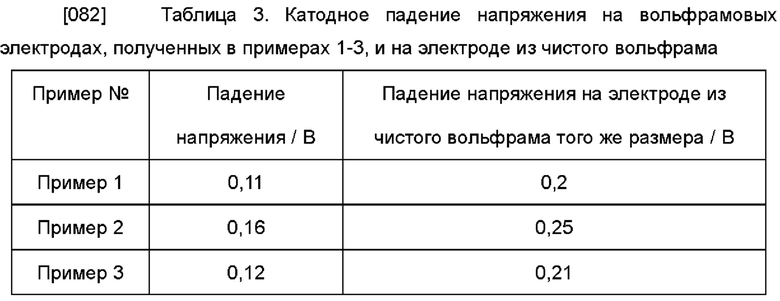

[081] Вольфрамовые электроды, полученные в примерах 1-3, и электрод из чистого вольфрама использовали в качестве катода соответственно, графит использовали в качестве анода, a Pr(Nd)2O3-Pr(Nd)F3-LiF использовали в качестве электролитической системы. Испытание процесса электролиза солевого расплава для получения редкоземельных металлов проводили при температуре электролиза 1100°С, силе тока от 6000 А до 8000 А, так чтобы проверить падение напряжения на катоде. Результаты испытаний приведены в таблице 3.

[083] Из таблицы 3 видно, что по сравнению с традиционным электродом из чистого вольфрама того же размера вольфрамовый электрод, представленный в настоящем изобретении, имеет меньшее падение напряжения.

[084] Хотя настоящее изобретение подробно описано в сочетании с рассмотрением вышеуказанных вариантов осуществления, они являются лишь частью, но не всеми возможными вариантами осуществления настоящего изобретения. Другие варианты осуществления могут быть получены на основе этих вариантов осуществления без творческих усилий, и все эти варианты осуществления должны попадать в объем правовой охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 2004 |

|

RU2356695C2 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕДЕЛЬНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛА ПОДГРУППЫ ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1996 |

|

RU2107585C1 |

| ЭЛЕКТРОДНЫЙ МАТЕРИАЛ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ИНЕРТНОГО АНОДА | 2015 |

|

RU2691290C2 |

| Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов | 2023 |

|

RU2825735C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ СИЛЬНОТОЧНЫХ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА | 2013 |

|

RU2523156C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО МАГНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО МАГНИЯ ИЗ СПЛАВА МАГНИЙ - РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 1995 |

|

RU2107753C1 |

| ПОЛУЧЕНИЕ ТИТАНА | 2005 |

|

RU2370575C2 |

Изобретения относятся к электролизу редкоземельных металлов, в частности к вольфрамовому электроду для электролиза солевого расплава для получения редкоземельных металлов и способу его изготовления. Вольфрамовый электрод содержит открытую вольфрамовую оболочку и корпус из медного сплава. Причем корпус из медного сплава расположен внутри открытой вольфрамовой оболочки. При этом между боковой стенкой корпуса из медного сплава и открытой вольфрамовой оболочкой предусмотрен вольфрамовый буферный слой, который имеет толщину от 3 до 8 мм и плотность от 12 до 14 г/см3, причем дно корпуса из медного сплава соприкасается с внутренним дном открытой вольфрамовой оболочки. Изобретения позволяют получить вольфрамовый электрод с малым весом, с хорошей электропроводимостью, при снижении энергопотребления вольфрамового электрода. 2 н. и 7 з.п. ф-лы, 1 ил., 3 табл., 6 пр.

1. Вольфрамовый электрод для электролиза солевого расплава для получения редкоземельных металлов, содержащий открытую вольфрамовую оболочку и корпус из медного сплава, причем корпус из медного сплава расположен внутри открытой вольфрамовой оболочки, при этом между боковой стенкой корпуса из медного сплава и открытой вольфрамовой оболочкой предусмотрен вольфрамовый буферный слой, который имеет толщину от 3 до 8 мм и плотность от 12 до 14 г/см3, причем дно корпуса из медного сплава соприкасается с внутренним дном открытой вольфрамовой оболочки.

2. Вольфрамовый электрод по п. 1, в котором корпус из медного сплава содержит по меньшей мере один корпус, выбранный из группы, состоящей из корпуса из медно-ванадиевого сплава и корпуса из медно-ниобиевого сплава.

3. Вольфрамовый электрод по п. 2, в котором количество ванадия в корпусе из медно-ванадиевого сплава составляет от 5 до 15 мас.%, а количество ниобия в корпусе из медно-ниобиевого сплава составляет от 3 до 20 мас.%.

4. Вольфрамовый электрод по п. 1, в котором открытая вольфрамовая оболочка имеет наружный диаметр от 65 до 120 мм и внутренний диаметр от 40 до 70 мм, а дно открытой вольфрамовой оболочки имеет толщину от 10 до 20 мм.

5. Вольфрамовый электрод по п. 1 или 4, в котором корпус из медного сплава имеет диаметр от 20 до 60 мм.

6. Вольфрамовый электрод по п. 1, в котором открытая вольфрамовая оболочка имеет плотность не менее 18 г/см3.

7. Способ изготовления вольфрамового электрода для электролиза солевого расплава для получения редкоземельных металлов по любому из пп. 1-6, включающий в себя следующие этапы:

размещение корпуса из медного сплава внутри открытой вольфрамовой оболочки,

добавление вольфрамового порошка между корпусом из медного сплава и открытой вольфрамовой оболочкой для получения преформы и прессование преформы для получения заготовки электрода, при этом центральная ось корпуса из медного сплава совпадает с центральной осью открытой вольфрамовой оболочки, и

ковка заготовки электрода для получения вольфрамового электрода для электролиза солевого расплава для получения редкоземельных металлов.

8. Способ по п. 7, в котором прессование проводят при давлении от 50 до 80 МПа в течение времени от 2 до 5 ч.

9. Способ по п. 7, в котором ковку проводят при температуре от 1000 до 1500°C.

| CN 206666655 U, 24.11.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА ГЕКСАБОРИДА ИТТРИЯ | 2009 |

|

RU2448044C2 |

| CN 202465914 U, 03.10.2012 | |||

| US 2018080899 A1, 22.03.2018 | |||

| CN 113481544 A, 08.10.2021. | |||

Авторы

Даты

2024-04-27—Публикация

2023-08-03—Подача