Изобретение относится к области порошковой металлургии и может быть использовано для изготовления изделий сложной формы из жаропрочных никелевых сплавов, в частности деталей газотурбинного двигателя методом горячего изостатического прессования (ГИП) порошков.

Порошковые металлургические процессы используются для производства сложных и высокоэффективных изделий из жаропрочных сплавов, часто предлагая значительные преимущества по сравнению с традиционными технологическими процессами литья, ковки и механической обработки. Ряд способов, включая комбинированный вариант лазерного аддитивного выращивания капсулы с последующей засыпкой порошка и ГИП, уже разработаны для создания из изделий методами порошковой металлургии. В каждом из этих способов при определении эффективного процесса производства изделия необходимо учитывать сложность обработки и производственные затраты. Стоимость сырья и объем механической обработки или формообразования после уплотнения также могут оказать значительное влияние на выбор процесса обработки, подлежащего оптимизации. Если процесс обработки также может повлиять на физические, микроструктурные и механические свойства получаемого изделия, то уровень производительности изделия также учитывается при определении технологического процесса.

Жаропрочные никелевые сплавы, и в частности сплавы типа IN738LC, используются для производства турбинных лопаток, благодаря своей исключительной жаропрочности и стойкости к окислению.

Известен способ изготовления простых форм для крупных изделий [WO 2019025807, опублик. 02.07.2019 г.], включающий ГИП порошка в металлическом контейнере, который включает внешнюю оболочку, образованную из металлического листа и металлическую капсулу, расположенную внутри оболочки, в полость которой, при помощи горловины, засыпается металлический порошок. Важной и трудоемкой задачей в таком способе получения деталей является получение капсулы, которая реализуется путем прессования, сварки или механической обработки. Таким образом использование капсул для изделий сложной формы потребует увеличение производственного цикла, что приведет к более высоким потерям производительности, что снижает эффективность и повышает затраты. Стоимость и сложность изготовления капсул для ГИП могут значительно повлиять на общую стоимость и время, необходимое для производства изделий методом порошковой металлургии.

Недостатком данного способа является низкая производительность технологического процесса производства капсул и значительная трудоемкость при подготовке производства.

Наиболее близким аналогом заявленного способа является комбинированный вариант аддитивного (лазерного) выращивания капсулы изделия, с последующей засыпкой порошка и формовкой путем ГИП порошка или пневматической изостатической ковкой (ПИК) [заявка JP 2020033649 A, опублик. 03.05.2020]. Таким образом, в случаях, когда изготавливается большое количество деталей, на этапе аддитивного выращивания контейнера получается только внешняя оболочка изделия, которая занимает очень небольшую часть от всего изделия, что значительно повышает эффективность и значительно снижает энергопотребление. Затем, на следующем этапе технологии ГИП или ПИК, общий процесс уплотнения выполняется одновременно для нескольких капсул, которые были выращены и содержат порошок, для получения сразу нескольких конечных 3D-деталей. Аналогичным образом на данном этапе повышается эффективность и снижается потребление энергии, поскольку одновременно обрабатывается несколько заготовок изделия.

Недостатком данного способа является низкая скорость изготовления капсул методом лазерного аддитивного выращивания и ограничение в габаритных размерах изделий, что ограничивает этот способ для изготовления капсул для промышленного производства методом порошковой металлургии деталей типа лопаток турбин и др. размером более 200 мм для газотурбинных энергетических установок большой мощности.

Техническим результатом данного изобретения является высокая производительность процесса изготовления стальной капсулы, а также высокие точность геометрии и качество поверхности упомянутой капсулы, что обеспечивает высокую технологичность и качество изготовления ГИП изделий сложной формы из жаропрочных никелевых сплавов.

Технический результат достигается следующим образом.

Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов включает изготовление преформ из сплавов цветных металлов, выращивание полуформ стальной капсулы методом холодного газодинамического напыления (ХГН) порошка из специальной стали толщиной 2-10 мм, отделение стальных полуформ от преформ, горячее изостатическое прессование стальных полуформ в течении 2 часов при температуре 910-930°С и давлении 100-120 Мпа, соединение двух полуформ путем сварки по контуру, образуя сварной контейнер. Для изготовления преформ могут быть использованы различные методы формообразования, например, механическая обработка (3D-фрезерование), точное литье (в кокиль, под давлением), аддитивное выращивание. Преформы могут быть изготовлены из сплавов цветных металлов с небольшой температурой плавления, например, из сплавов на основе алюминия. Выращивание преформ стальной капсулы методом ХГН может быть осуществлено с помощью подвижного манипулятора - шестиосевого робота и стационарной установки ХГН или стационарного манипулятора - шестиосевого робота и подвижной установки ХГН. Удаление преформ от полученного ХГН стального покрытия может быть осуществлено с использованием различных известных методов, например, плавлением, химическим травлением, механической обработкой.

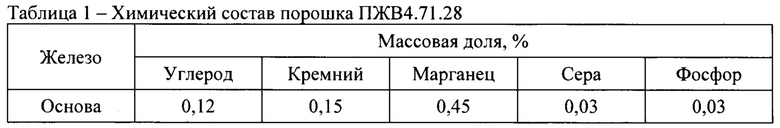

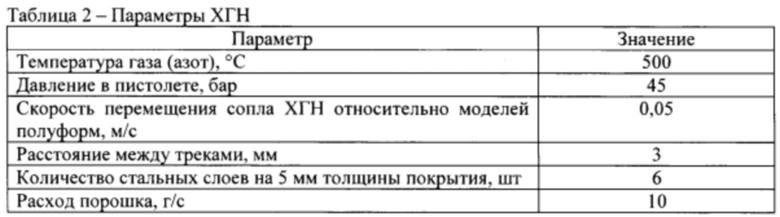

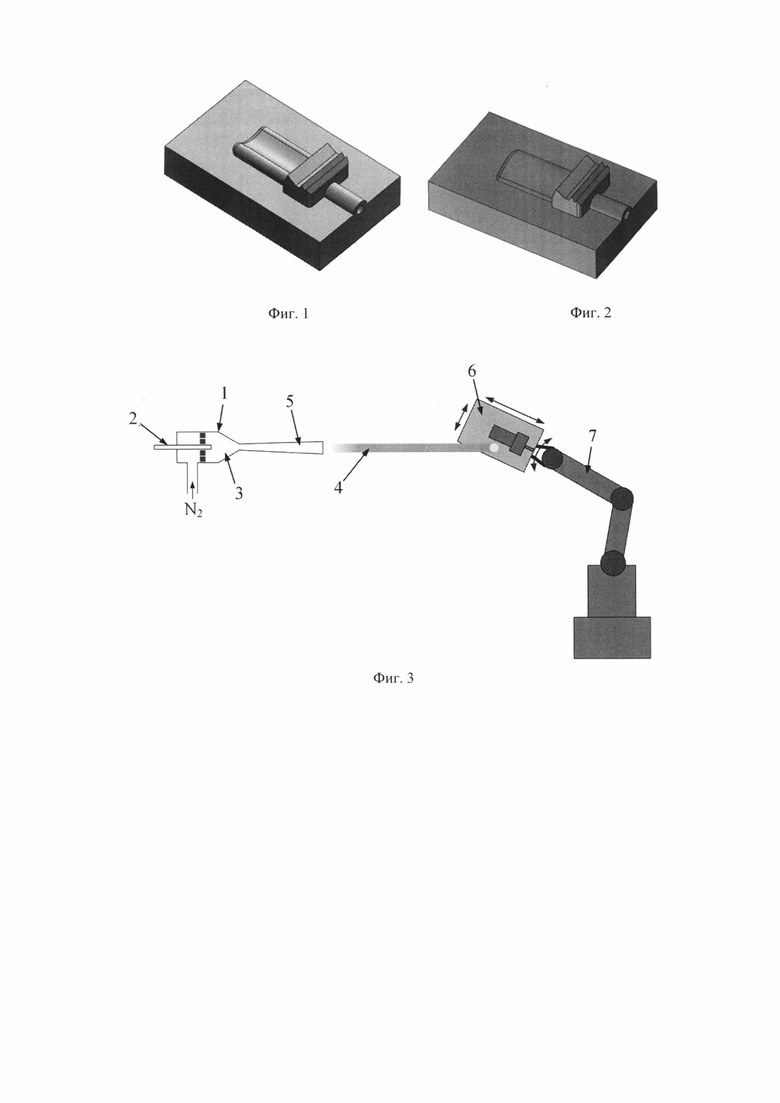

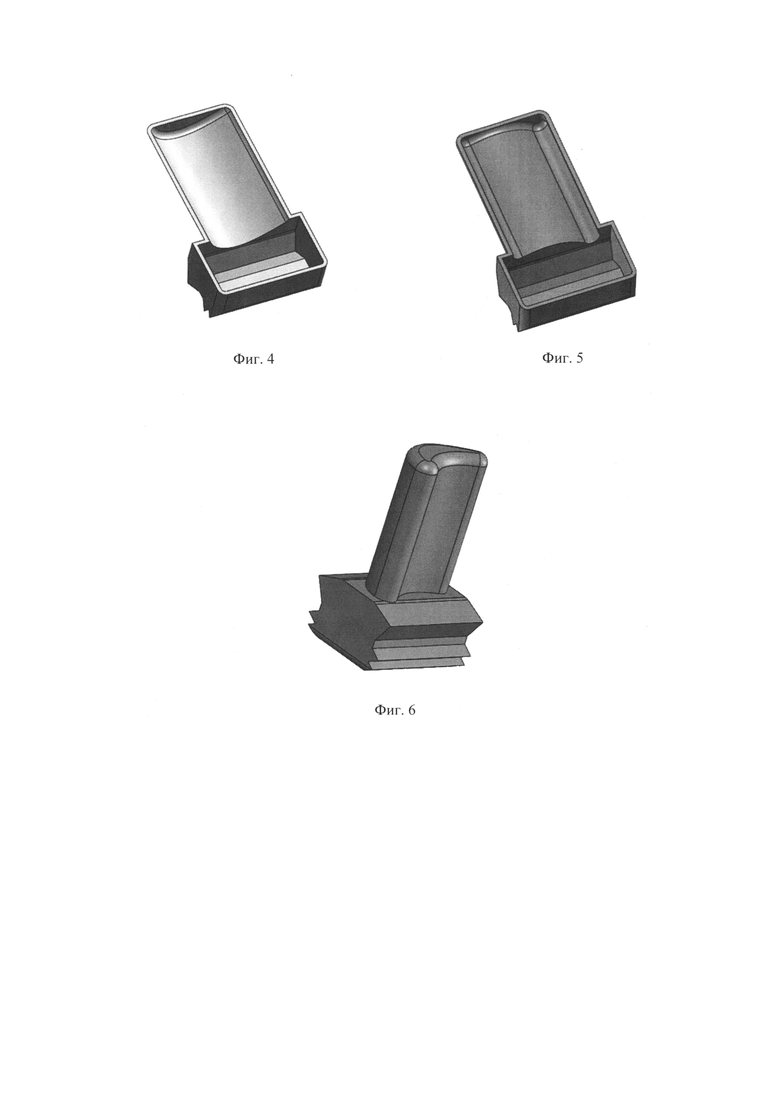

Изобретение поясняется чертежом, где на фиг. 1 показана трехмерная модель преформы для получения верхней полуформы, на фиг. 2 показана трехмерная модель преформы для получения нижней полуформы капсулы, на фиг. 3 показана схема изготовления полуформы методом ХГН, на фиг. 4 показана трехмерная модель верхней полуформы капсулы, на фиг. 5 показана трехмерная модель нижней полуформы капсулы, на фиг. 6 показана трехмерная модель герметичной капсулы, заполненная порошком, на фиг. 7 показаны выращенные стальные полуформы на алюминиевой преформе, на фиг. 8 показаны срезанные с преформ на эрозионном станке стальные полуформы, на фиг. 9 показана схема капсулы в сборе для проведения ГИП порошка, на фиг. 10 показана общий вид капсулы после спекания во время ГИП.

Сущность предлагаемого процесса получения изделий сложной формы из жаропрочного никелевого сплава заключается в использовании технологии ХГН для получения полуформ стальной капсулы, которая затем будет использована для консолидации порошка путем ГИП и формирования заготовки изделия.

Главное отличие технологии ХГН от традиционных технологий получения капсулы методами прессования, гибки, сварки или механической обработки и лазерных аддитивных технологий состоит в том, что основным энергетическим источником в процессе формирования полуформ стальной капсулы является кинетическая энергия высокоскоростных частиц, находящихся в твердой фазе Это обеспечивает высокую скорость формообразования, которая может достигать до 10 кг в час, а умеренный уровень температур при ХГН создает уникальную возможность для минимизации термических напряжений и процессов окисления или испарения высокодисперсных фракций. При этом основным физическим механизмом формирования полуформ капсулы методом ХГН является высокоскоростная деформация напыляемых частиц при ударе о преформу, приводящая к интенсивным сдвиговым течениям материала по границам контакта,образованию когезионно-адгезионных связей и послойному формированию полуформ заданной толщины.

Заявленный способ осуществляют следующим образом.

Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов включает следующие операции:

1. Изготовление преформ из сплавов цветных металлов с небольшой температурой плавления, например из сплавов на основе алюминия, для последующего формирования на них стального покрытия методом ХГН. Для изготовления могут быть использованы различные методы формообразования, например, механическая обработка (3D-фрезерование), точное литье (в кокиль, под давлением), аддитивное выращивание. В условиях серийного и массового производства предпочтительно использование литья под давлением для обеспечения высокой производительности и точности преформ, снижения их металлоемкости.

2. Автоматизированное нанесение на преформы стального покрытия толщиной 2-10 мм методом холодного газодинамического напыления (ХГН) стального порошка.

Режимы ХГН:

- Газ-носитель - азот;

- температура газа-носителя - 500-600°С;

- расход порошка - 5-15 г/с;

- давление в пистолете - 45-50 бар

- расстояние между треками - 3 мм

- скорость перемещения сопла ХГН относительно моделей полуформ - 0,05 м/с

- количество стальных слоев - 6 шт. на 5 мм толщины покрытия.

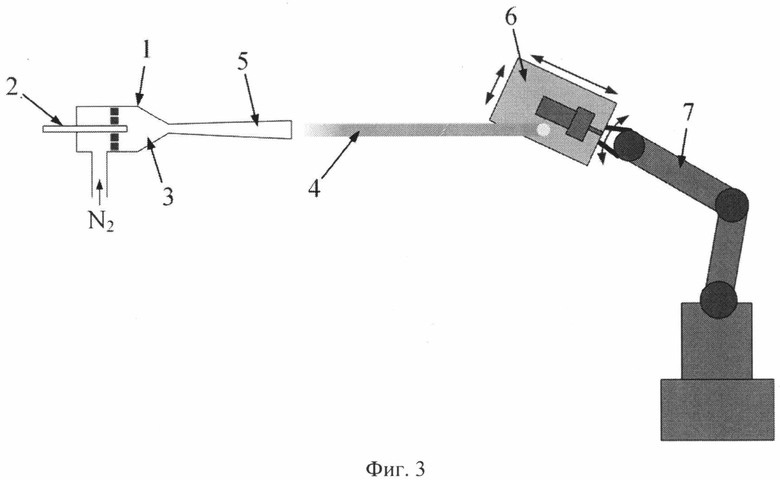

На фиг. 3 показана схема реализации процесса изготовления полуформы капсулы для ГИП методом ХГН. В процессе работы установки в узел напыления 1 подается под высоким давлением (до 50 бар) рабочий газ (азот N2), который подогревается до заданной температуры, а также порошок через специальный тракт 2. В форкамере сопла 3 газовая и порошковая струи перемешиваются, образуя двухфазную струю 4, которая после ускорения в сверхзвуковой части сопла 5 направляется на преформу 6, формируя покрытие из порошка на его поверхности. Преформа 6 перемещается с помощью шестиосевого робота-манипулятора 7 по заданной программе таким образом, чтобы на поверхности преформы 6 образовывалось равномерное покрытие заданной толщины.

3. Удаление преформ от полученного ХГН стального покрытия с использованием различных известных методов, например, плавлением, химическим травлением, механической обработкой. Получение стальных полуформ для горячего изостатического прессования (ГИП).

4. Горячее изостатическое прессование стальных полуформ для ГИП для получения беспористой структуры полуформ с требуемыми механическим свойствами.

Режим ГИП:

Температура - 910-930°С;

Давление - 100-120 МПа;

Время выдержки - 2 часа.

5. Сварка стальных полуформ с получением капсулы для горячего изостатического прессования. Могут быть использованы различные способы сварки, например аргонодуговая.

6. Формирование заготовки изделия:

- засыпка внутрь стальной капсулы порошка жаропрочного сплава для конечного изделия, например никелевого сплава типа Inconel738LC, адаптированного по химическому составу для гранульной металлургии, для получения элементов газовых турбин. Виброуплотнение. Герметизация капсулы сваркой с предварительным вакуумированием, например при помощи установки электронно-лучевой сварки с вакуумной рабочей камерой.

- ГИП капсулы с пороком жаропрочного никелевого сплава по режимам, характерным для конкретного сплава.

- Удаление стальной капсулы с поверхности заготовки изделия из жаропрочного никелевого сплава, например, химическом травлением или механической обработкой.

- Окончательная механическая обработка с получением готового изделия из жаропрочного никелевого сплава.

В одном из вариантов реализации данного способа манипулятор - шестиосевой робот является подвижным, таким образом формируя сложную геометрию полуформы капсулы для последующего процесса ГИП. Установка ХГН стационарна и робот по обратно-поступательной траектории послойно, в два три захода, последовательно, заполняет полости преформы, тем самым выращивая полуформу контейнера конечного изделия. После завершения обработки полуформа снимается (срезается) с металлического штампа, и таким же образом выращивается еще одна полуформа контейнера. Полученные в результате полуформы термически обрабатываются для диффузионного соединения порошка в выращенной полуформе. Далее полуформы соединяются путем сварки, образуя капсулу, в верхней части которой предусмотрена горловина, через которую затем засыпается порошок, уплотняется, вакуумируется, внутренний объем капсулы, герметизируется, и в газостате консолидируется путем ГИП. После консолидации порошка капсула удаляется либо путем травления, либо механической обработкой.

В другом из вариантов реализации данного способа установка ХГН по нанесению порошкового слоя из никелевого сплава является подвижной, размещенной, например на 6-осевом роботе, а преформа размещена стационарно.

Предлагаемый способ отличается тем, что для формирования элементов стальной капсулы для ГИП используется автоматизированный метод на основе ХГН, подразумевающий нанесение стального порошка на легкоплавкую преформу, например, из алюминия, с постобработкой, что существенно увеличивает производительность по отношению к способам получения элементов стальных капсул методами механической обработки или гибки листовых материалов для получения изделий со сложной геометрией из жаропрочных сплавов. Производительность методом ХГН составляет до 10 кг в час.

Пример конкретного выполнения предлагаемого способа.

1) Изготовление преформ из плиты сплава Д16Т было выполнено методом фрезерной обработки на оборудовании с ЧПУ.

2) Выращивание полуформ капсулы проводили из железного порошка марки ПЖВ4.71.28. Гранулометрический состав порошка: по крупности зерна - 71 мкм, насыпная плотность - 2,8 г/см3 Химический состав порошка по ГОСТ 9849-86 представлен в таблице 1.

Основные параметры процесса ХГН представлены в таблице 2.

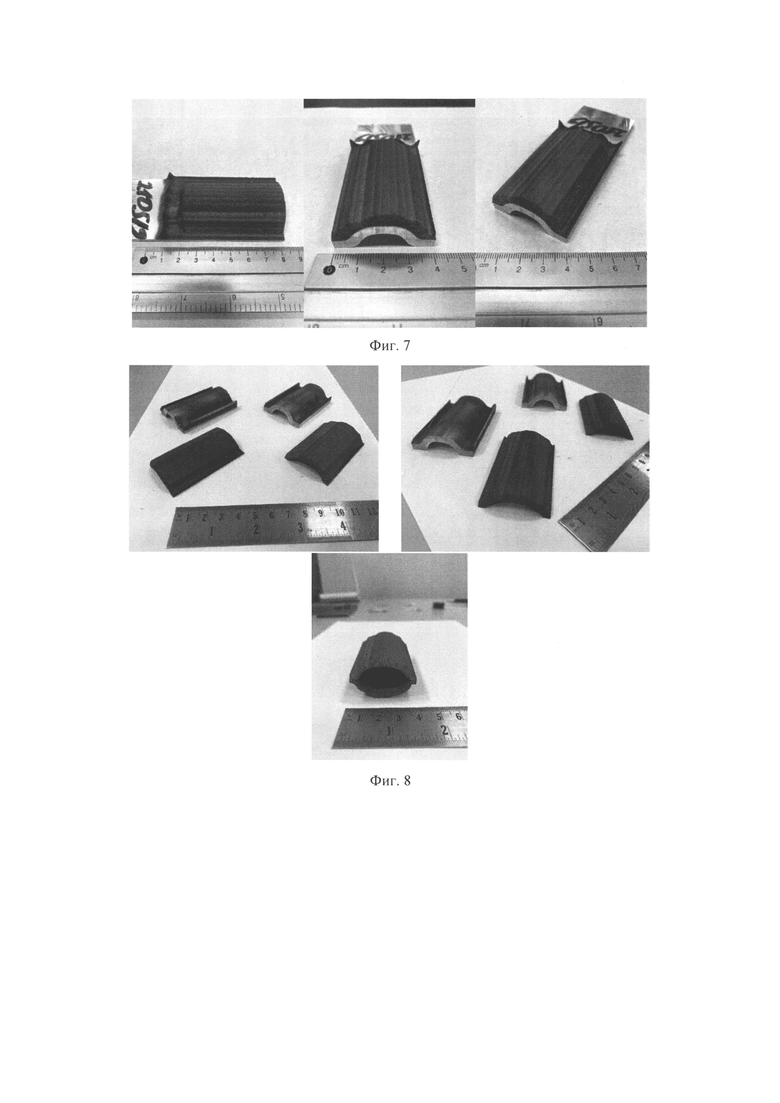

Разработанная траектория движения робота и подобранные параметры ХГН позволили обеспечить равномерное распределение толщины каждого напыляемого слоя как в продольном, так и в поперечном направлениях полученной полуформы, общий вид которой представлен на фигуре 7.

Съем полуформы осуществили путем среза на эрозионном станке. На фигуре 8 показаны две срезанные полуформы, из которых впоследствии будет изготовлена капсула для последующего горячего изостатического прессования.

3) С целью повышения пластичности полуформ проводили обработку ГИП в течении 2 часов при температуре 930°С и давлении 110 МПа.

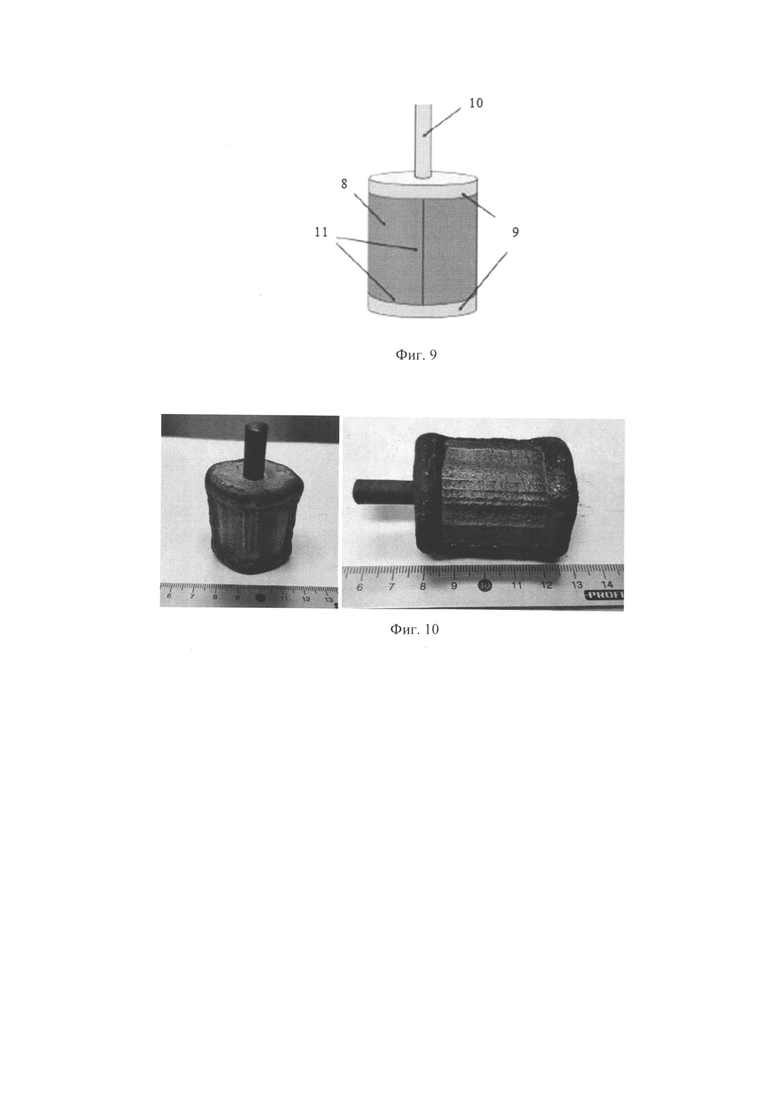

4) Чтобы оценить применение капсулы, полученной методом ХГН, для ГИП порошка, были проведены испытания. На первом этапе была собрана цилиндрическая капсула. Общий вид сборки схематически представлен на фиг. 9. Полуформы 8 использовали в качестве боковой поверхности цилиндра. Основания цилиндров 9 были обработаны из листов мягкой стали толщиной 3 мм с таким же химическим составом, что и порошковый ХГН-материал. В капсулу вставляли стальную трубку 10 для заполнения порошком и ее вакуумирования. Капсула собрана методом аргонодуговой сварки (сварные швы 11).

5) В качестве испытательного материала для спекания использовали порошок жаропрочного никелевого сплава Inconel 738. Инкапсулированное спекание порошка методом ГИП было успешно выполнено. Общий вид капсулы после ГИП представлен на фиг. 10. Видно, что капсула деформировалась в процессе ГИП, однако трещин от расслоения материала на поверхности капсулы обнаружено не было. Сварные швы между полуформами ХГН не имели видимых дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2537335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| Способ аддитивного формирования изделия с комбинированной структурой из жаропрочного никелевого сплава с высокотемпературным подогревом | 2023 |

|

RU2821638C1 |

| КОНТЕЙНЕР ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2544719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ С ДЛИТЕЛЬНЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ ИЗ ПОРОШКОВЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2483835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ ЗАГОТОВОК ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2024 |

|

RU2838559C1 |

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

| Биметаллическое сопло плазмотрона и способ его изготовления | 2020 |

|

RU2746800C1 |

Изобретение относится к области порошковой металлургии, в частности к способу изготовления стальной капсулы для изготовления изделий сложной формы из жаропрочных никелевых сплавов методом горячего изостатического прессования. Может использоваться при изготовлении деталей газотурбинного двигателя. Предварительно изготавливают преформы из сплавов цветных металлов, после чего осуществляют выращивание полуформ стальной капсулы толщиной 2-10 мм методом холодного газодинамического напыления (ХГН) стального порошка на преформы и отделяют стальные полуформы от преформ. Горячее изостатическое прессование полуформ стальной капсулы осуществляют в течение 2 ч при температуре 910-930°С и давлении 100-120 МПа и соединяют две полуформы путем сварки по контуру. Обеспечивается высокая производительность процесса изготовления стальной капсулы для изделий сложной формы, а также высокая точность геометрии и качества поверхности капсулы. 4 з.п. ф-лы, 10 ил., 2 табл., 1 пр.

1. Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов, включающий выращивание капсулы и горячее изостатическое прессование, отличающийся тем, что предварительно изготавливают преформы из сплавов цветных металлов, осуществляют выращивание полуформ стальной капсулы толщиной 2-10 мм методом холодного газодинамического напыления (ХГН) стального порошка на преформы, отделяют стальные полуформы от преформ, а горячее изостатическое прессование полуформ стальной капсулы осуществляют в течение 2 ч при температуре 910-930°С и давлении 100-120 МПа, после чего соединяют две полуформы путем сварки по контуру с образованием стальной капсулы.

2. Способ по п. 1, отличающийся тем, что преформы изготавливают любым известным методом формообразования, например, путем механической обработки в виде 3D-фрезерования, точного литья в кокиль или под давлением или путем аддитивного выращивания.

3. Способ по п. 1, отличающийся тем, что преформы изготавливают из сплава на основе алюминия.

4. Способ по п. 1, отличающийся тем, что выращивание полуформ стальной капсулы методом ХГН осуществляют с помощью подвижного манипулятора - шестиосевого робота и стационарной установки ХГН или стационарного манипулятора - шестиосевого робота и подвижной установки ХГН.

5. Способ по п. 1, отличающийся тем, что удаление преформ от полученных методом ХГН полуформ стальной капсулы осуществляют любым известным способом, например плавлением, химическим травлением или механической обработкой.

| JP 2020033649 A, 05.03.2020 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ КРУПНОРАЗМЕРНЫХ КОМПОНЕНТОВ ТУРБОМАШИНЫ | 2019 |

|

RU2771152C1 |

| Капсула для прессования труб из порошковых материалов | 1979 |

|

SU1369666A3 |

| US 5640667 A, 26.12.2000 | |||

| Способ адсорбционного выделения @ -парафинов | 1982 |

|

SU1057485A1 |

| JP 61194103 A, 28.08.1986. | |||

Авторы

Даты

2024-08-28—Публикация

2023-10-11—Подача