Из уровня техники известно УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШАХТНОЙ ГИДРАВЛИЧЕСКОЙ БУРОВОЙ УСТАНОВКИ [CN 203808969 (U), ОПУБЛ. 03.09.2014], включает в себя модуль мониторинга, отличающееся тем, что: модуль мониторинга электрически соединен с модулем сбора и обработки сигналов, а модуль сбора и обработки сигналов электрически соединен с модулем обнаружения. который включает в себя: блок определения рабочего положения гидравлической буровой установки, блок обнаружения вибрации и движения гидравлической буровой установки и блок определения глубины перемещения гидравлической буровой установки, который электрически соединены с модулем сбора сигнала; блок определения рабочего положения.

Недостатком данного устройства является отсутствие датчиков и устройств для определения угла поворота бурового оборудования, а также давления, что не позволяет быстро и достоверно определить время простоя оборудования и, следовательно, отсутствует возможность уменьшения времени простоя и повышения производительности бурового оборудования.

Также известно УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ОТКАЗОВ БУРОВОГО ИНСТРУМЕНТА [SU730958 (A1), ОПУБЛ. 30.04.1980], содержащее датчик вибрации бурового инструмента, соединенный с усилителем и фильтрами, детекторы и индикатор, также снабжено датчиком токовой нагрузки двигателя вращателя, блоком настройки, пороговыми устройствами, схемой установки уровня, блоком логического умножения и реле времени, причем датчик токовой нагрузки и датчик вибрации соединены каждый с цепью, состоящей из управляемого фильтра, детектора и порогового устройства, управляющие выходы фильтров соединены через блок настройки с двигателем вращателя, а датчик вибрации через детектор и схему установки уровня соединен с пороговыми устройствами, выходы которых подключены к блоку логического умножения, соединенному через реле времени с индикатором.

Недостатком данного устройства является отсутствие датчиков и устройств для определения угла поворота бурового оборудования, а также давления, что не позволяет достаточно быстро и достоверно определить время простоя оборудования и, следовательно, отсутствует возможность уменьшения времени простоя, повышения производительности и определения причины простоя бурового оборудования.

Наиболее близким по технической сущности является УСТРОЙСТВО ДЛЯ ПОДСЧЕТА ВРЕМЕНИ ПРОСТОЯ ОБОРУДОВАНИЯ [SU593226 (A1), ОПУБЛ. 15.02.1978], содержащее датчики, подключенные к соответствующим входам формирователей, счетчики учета времени простоя, счетчик учета общего времени простоя и счетчики учета времени простоя по причинам, генератор импульсов, блок переключателей и последовательно соединенные пересчетный блок, коммутатор, элемент совпадения и блок пуска, выход которого соединен со входом генератора импульсов, выход которого через блок переключателей подключен к счетчикам учета времени простоя по причинам, а выходы формирователей соединены с соответствующими счетчиками.

Основной технической проблемой прототипа, содержащего датчики и счетки времени простоя оборудования, блок управления и генератор импульсов, является отсутствие датчика давления и угла поворота, что не позволяет с достаточной скоростью достоверно определить время простоя оборудования, а также отсутствие светозвуковой сигнализации, которая бы способствовала быстрому реагированию на прихваты бурового оборудования и, следовательно, сокращению времени простоя бурового оборудования.

Задачей изобретения является устранение недостатков прототипа.

Технический результат изобретения заключается в увеличении скорости определения простоя бурового оборудования, сокращении времени простоя бурового оборудования, повышении производительности бурового оборудования, повышении достоверности информации о действительных причинах простоя, а также возможности предупреждения о прихватах бурового оборудования.

Указанный технический результат достигается за счет того, что способ определения простоя бурового оборудования в скважине характеризуется тем, что с помощью датчиков, установленных на буровом оборудовании, фиксируют состояние этого оборудования, на выходах датчиков формируются сигнал, который поступает на входы контроллера для цифровой обработки сигнала в сигнал тревоги, далее сигнал от выхода контроллера поступает на вход промежуточного коммутационного оборудования, затем сигнал от выхода промежуточного коммутационного оборудования поступает на вход светозвуковой сигнализации, при этом контроллер выполнен с возможностью проверять наложены ли клинья, если клинья наложены, то контроллер запускает таймер на заданный отрезок времени, если клинья не наложены, то проверяется включен ли гидравлический тормоз, если гидравлический тормоз включен, то контроллер запускает таймер на заданный отрезок времени, если гидравлический тормоз не включен, то проверяется включен ли пневматический тормоз, если пневматический тормоз включен, то контроллер запускает таймер на заданный отрезок времени, если пневматический тормоз не включен, то проверяется вращение системы верхнего привода, если вращение системы верхнего привода нет, то контроллер запускает таймер на заданный отрезок времени, если вращение системы верхнего привода есть, то проверяется вращение барабана лебедки, если вращение барабана лебедки нет, то контроллер запускает таймер на заданный отрезок времени, затем если таймер сработал, то контроллер включает светозвуковую сигнализацию, далее сбрасывают сигнализацию и включается таймер на одну минуту, и проверяют состояния датчиков, установленных на буровом оборудовании, если во время таймера состояние датчиков не изменилось то включается светозвуковая сигнализация.

В частности, состоящие оборудования фиксируется датчиком давления, датчиком угла поворота, оптический датчиком, емкостным датчиком, датчиком положения или резистивными датчиками различного типа.

Краткое описание чертежей.

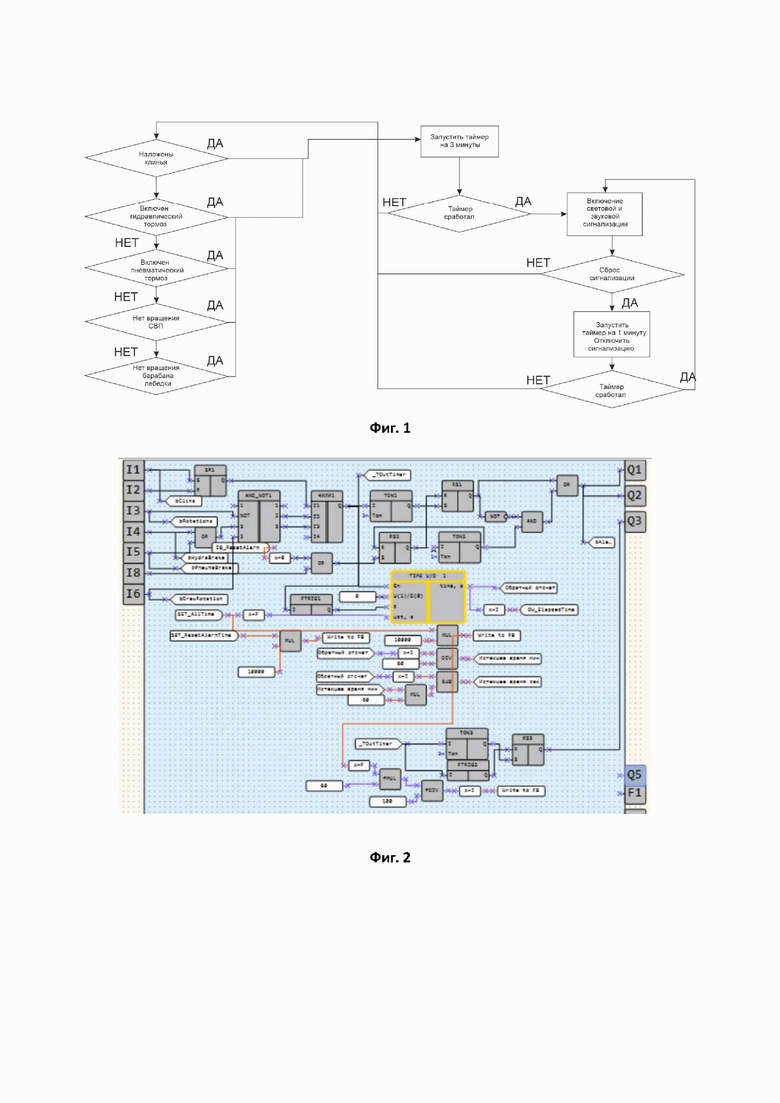

На фиг. 1 представлена блок-схема алгоритма работы контроллера.

На фиг. 2 представлена схема алгоритма на программируемом реле.

Осуществление изобретения.

Способ определения простоя бурового оборудования в скважине характеризуется улавливанием сигнала о простое бурового оборудования датчиками и устройствами для анализа простоя бурового оборудования, которые представлены датчиком давления, датчиком угла поворота и передачи сигнала на вход в контроллер и пульт диспетчера. Датчик давления выполнен с возможностью измерять изменения давления в системе Клиньев ПКР, что может указывать на состояние данного узла. Датчик угла поворота (энкодер) позволяет определить угол поворота вращающегося элемента бурового оборудования за счет измерения и преобразования угла поворота в цифровые и аналоговые сигналы для вычисления угла поворота и направления вращения. Для настройки параметров контроллера предусмотрено настроенное программное обеспечение на программируемом реле ПР200 (Фиг. 2)

Способ определения простоя бурового оборудования в скважине используется следующим образом.

В качестве чувствительных элементов в указанном способе используются датчик давления, датчик угла поворота, которые устанавливаются на вращающиеся элементы бурового оборудования и сопутствующие узлы бурового оборудования.

В альтернативных вариантах реализации способа для фиксации сигнала применяется датчик положения, емкостной датчик или резистивные датчики различного типа.

Представленные варианты реализации технического решения способствуют достижению технического результат так, как обеспечивается увеличение скорости определения простоя бурового оборудования, сокращение времени простоя бурового оборудования, повышение производительности бурового оборудования, повышение достоверности информации о действительных причинах простоя, а также осуществляется возможность предупреждения о прихватах бурового оборудования в скважине.

При обнаружении сигнала о наложении клиньев ПКР, включении гидравлического тормоза или пневматического тормоза бурового оборудования, обнаружения сигнала об отсутствии вращения барабана лебедки или системы верхнего привода бурового оборудования на выходе датчиков формируются электрические импульсы. Далее электрические импульсы поступают на вход контроллера, для оценки состояния датчиков обнаружения сигнала простоя бурового оборудования, при этом выполняется цифровая обработка сигнала и анализ временных параметров, на основании чего контроллер выполняет анализ и запуск таймера при наложении клиньев ПКР, или включении гидравлического тормоза, или пневматического тормоза бурового оборудования, или обнаружении сигнала об отсутствии вращения барабана лебедки, или системы верхнего привода бурового оборудования. По истечению заданного времени таймера, контроллер выдает сигнал тревоги, который передается промежуточному коммутационную аппаратуру и включается светозвуковая сигнализация, а также данные прописываются в системе архивации. Работа светозвуковой сигнализации осуществляется после завершения таймера. Вся полученная информация о времени простоя бурового оборудования храниться во внешнем блоке хранения информации, а также сигнал и информация о простое бурового оборудования поступает на панель оператора и пульт диспетчера через выход Internet (Фиг. 1).

Пример использования заявленного изобретения.

Способ определения простоя бурового оборудования в скважине используется в нефтяной промышленности с настроенным программным обеспечением на программируемом реле ПР200, схема алгоритма которого показана на Фиг. 2. Установка и поддержание технической эффективности бурового оборудования крайне важны для обеспечения безопасной и эффективной добычи ископаемых газа и нефти. Способ определения простоя бурового оборудования в скважине используется для мониторинга и контроля времени простоя оборудования, что позволяет ответственным за бурение, операторам и инженерам быстро обнаруживать причины простоя и предотвращать прихваты бурового оборудования, а также принимать меры для их устранения.

Заявленный способ используется для анализа на каждом ключевом компоненте оборудования, например, на тормозах, компрессорах и роторных системах буровых станков. В случае, если какой-либо компонент перестает функционировать, отправляется автоматическое уведомление на пульт оператора. Пример работы контроллера представлен на блок-схеме Фиг. 1. Это позволяет немедленно принять меры по устранению проблемы и минимизировать временные потери и риски во время бурения.

Технический результат изобретения заключается в увеличении скорости определения простоя бурового оборудования, сокращении времени простоя бурового оборудования, повышении производительности бурового оборудования, повышении достоверности информации о действительных причинах простоя, а также возможности предупреждения о прихватах бурового оборудования.

Указанный технический результат достигается за счет того, что способ определения простоя бурового оборудования в скважине характеризуется тем, что с помощью датчиков, установленных на буровом оборудовании, фиксируют состояние этого оборудования, на выходах датчиков формируются сигнал, который поступает на входы контроллера для цифровой обработки сигнала в сигнал тревоги, далее сигнал от выхода контроллера поступает на вход промежуточного коммутационного оборудования, затем сигнал от выхода промежуточного коммутационного оборудования поступает на вход светозвуковой сигнализации, при этом контроллер выполнен с возможностью проверять наложены ли клинья, если клинья наложены, то контроллер запускает таймер на заданный отрезок времени, если клинья не наложены, то проверяется включен ли гидравлический тормоз, если гидравлический тормоз включен, то контроллер запускает таймер на заданный отрезок времени, если гидравлический тормоз не включен, то проверяется включен ли пневматический тормоз, если пневматический тормоз включен, то контроллер запускает таймер на заданный отрезок времени, если пневматический тормоз не включен, то проверяется вращение системы верхнего привода, если вращение системы верхнего привода нет, то контроллер запускает таймер на заданный отрезок времени, если вращение системы верхнего привода есть, то проверяется вращение барабана лебедки, если вращение барабана лебедки нет, то контроллер запускает таймер на заданный отрезок времени, затем если таймер сработал, то контроллер включает светозвуковую сигнализацию, далее сбрасывают сигнализацию и включается таймер на одну минуту, и проверяют состояния датчиков, установленных на буровом оборудовании, если во время таймера состояние датчиков не изменилось то включается светозвуковая сигнализация.

Провели ряд экспериментов в одинаковых условиях на определение скорости определения времени простоя бурового оборудования заявленным способом и прототипом. Результаты показали, что в первом случае заявленное изобретение выдало светозвуковую сигнализацию из-за установки клиньев ПКР на превышении 160 с. Во втором случае прототип среагировал на остановку вращения барабана буровой лебедки на 200 с во время процесса бурения.

Таким образом, заявленное изобретение позволяет увеличить скорость определения простоя бурового оборудования на 20%, достоверно определить и сократить время простоя бурового оборудования, повысить производительность бурового оборудования и достоверность информации о действительных причинах простоя, а также быстрее предупредить о прихватах бурового оборудования во время процесса бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПРЕДЕЛЕННАЯ СИСТЕМА ИМИТАЦИОННОГО МОДЕЛИРОВАНИЯ БУРЕНИЯ | 2010 |

|

RU2503065C1 |

| СПОСОБ И СИСТЕМА ДЛЯ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ БУРЕНИЕМ СКВАЖИНЫ | 2019 |

|

RU2697988C1 |

| Устройство оптимизации спуско-подъемных операций в бурении | 1987 |

|

SU1492030A1 |

| Тренажер-имитатор бурового станка | 2019 |

|

RU2725451C1 |

| УСТРОЙСТВО ЗАЩИТЫ ОТ ПОТЕРИ ПИТАНИЯ ЭЛЕКТРОПРИВОДА БУРОВОЙ ЛЕБЕДКИ | 2013 |

|

RU2540947C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ БУРОВОЙ УСТАНОВКИ НА ОСНОВАНИИ ДАННЫХ О НАГРУЗКЕ (ВАРИАНТЫ) | 2008 |

|

RU2445440C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКЛЮЧЕНИЯ ОБМОТКИ ВОЗБУЖДЕНИЯ И ДОПОЛНИТЕЛЬНОЙ ОБМОТКИ ЭЛЕКТРОДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА НЕЗАВИСИМОГО ВОЗБУЖДЕНИЯ | 2015 |

|

RU2627688C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОПНЕВМАТИЧЕСКИМ ПРИВОДОМ МЕХАНИЧЕСКОЙ СТУПЕНЧАТОЙ КОРОБКИ ПЕРЕДАЧ | 2006 |

|

RU2327203C2 |

| Способ оптимизации скорости спуска-подъема бурильной колонны | 1989 |

|

SU1765350A1 |

| Стабилизатор веса бурильного инструмента | 1988 |

|

SU1559129A2 |

Изобретение относится к нефтегазовой промышленности, а именно к способам контроля и автоматизации буровых процессов. Способ определения простоя бурового оборудования в скважине характеризуется тем, что с помощью датчиков, установленных на буровом оборудовании, фиксируют состояние этого оборудования, на выходах датчиков формируют сигнал, который поступает на входы контроллера для цифровой обработки сигнала в сигнал тревоги. Далее сигнал от выхода контроллера поступает на вход промежуточного коммутационного оборудования. Затем сигнал от выхода промежуточного коммутационного оборудования поступает на вход светозвуковой сигнализации. Контроллер выполнен с возможностью проверять – наложены ли клинья ротора буровой установки. Если клинья ротора буровой установки наложены, то контроллер запускает таймер на заданный отрезок времени, если клинья ротора буровой установки не наложены, то проверяется – включен ли гидравлический тормоз. Если гидравлический тормоз включен, то контроллер запускает таймер на заданный отрезок времени, если гидравлический тормоз не включен, то проверяется – включен ли пневматический тормоз. Если пневматический тормоз включен, то контроллер запускает таймер на заданный отрезок времени, если пневматический тормоз не включен, то проверяется вращение системы верхнего привода. Если вращения системы верхнего привода нет, то контроллер запускает таймер на заданный отрезок времени, если вращение системы верхнего привода есть, то проверяется вращение барабана лебедки. Если вращения барабана лебедки нет, то контроллер запускает таймер на заданный отрезок времени. Затем если таймер сработал, то контроллер включает светозвуковую сигнализацию, далее сбрасывают сигнализацию и включается таймер на одну минуту, и проверяют состояния датчиков, установленных на буровом оборудовании, если во время таймера состояние датчиков не изменилось, то включается светозвуковая сигнализация. Технический результат заключается в увеличении скорости определения простоя бурового оборудования, сокращении времени простоя бурового оборудования, повышении производительности бурового оборудования, повышении достоверности информации о действительных причинах простоя, а также возможности предупреждения о прихватах бурового оборудования во время простоя в скважине. 1 з.п. ф-лы, 2 ил.

1. Способ определения простоя бурового оборудования в скважине, характеризующийся тем, что с помощью датчиков, установленных на буровом оборудовании, фиксируют состояние этого оборудования, на выходах датчиков формируют сигнал, который поступает на входы контроллера для цифровой обработки сигнала в сигнал тревоги, далее сигнал от выхода контроллера поступает на вход промежуточного коммутационного оборудования, затем сигнал от выхода промежуточного коммутационного оборудования поступает на вход светозвуковой сигнализации, при этом контроллер выполнен с возможностью проверять – наложены ли клинья ротора буровой установки, если клинья ротора буровой установки наложены, то контроллер запускает таймер на заданный отрезок времени, если клинья ротора буровой установки не наложены, то проверяется – включен ли гидравлический тормоз, если гидравлический тормоз включен, то контроллер запускает таймер на заданный отрезок времени, если гидравлический тормоз не включен, то проверяется – включен ли пневматический тормоз, если пневматический тормоз включен, то контроллер запускает таймер на заданный отрезок времени, если пневматический тормоз не включен, то проверяется вращение системы верхнего привода, если вращения системы верхнего привода нет, то контроллер запускает таймер на заданный отрезок времени, если вращение системы верхнего привода есть, то проверяется вращение барабана лебедки, если вращения барабана лебедки нет, то контроллер запускает таймер на заданный отрезок времени, затем если таймер сработал, то контроллер включает светозвуковую сигнализацию, далее сбрасывают сигнализацию и включается таймер на одну минуту, и проверяют состояния датчиков, установленных на буровом оборудовании, если во время таймера состояние датчиков не изменилось, то включается светозвуковая сигнализация.

2. Способ, по п. 1, отличающийся тем, что состояние оборудования фиксируется датчиком давления, датчиком угла поворота, емкостным датчиком, датчиком положения или резистивными датчиками.

| Устройство для учета времени простоя оборудования | 1976 |

|

SU593226A1 |

| Система автоматизированного управления процессом бурения скважин | 2022 |

|

RU2790633C1 |

| Устройство для диагностики отказов бурового инструмента | 1974 |

|

SU730958A1 |

| УСТРОЙСТВО И СПОСОБ СНИЖЕНИЯ ДО МИНИМУМА ПРОСКАЛЬЗЫВАНИЯ МУФТЫ БАРАБАНА | 2004 |

|

RU2357917C2 |

| CN 203808969 U, 03.09.2014 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2024-05-02—Публикация

2023-11-09—Подача