Область техники, к которой относится изобретение

Варианты осуществления настоящего изобретения относятся к материалу для сохранения холода, частице материала для сохранения холода, гранулированной частице, устройству для сохранения холода, холодильнику, крионасосу, сверхпроводящему магниту, аппарату для визуализации ядерного магнитного резонанса, аппарату ядерного магнитного резонанса, аппарату для вытягивания монокристаллов с приложением магнитного поля и устройству для повторной конденсации гелия.

Известный уровень техники

В последние годы происходило значительное развитие сверхпроводящих технологий, и разработка небольшого и высокопроизводительного криогенного холодильника стала необходимой с расширением областей его применения. Такой криогенный холодильник должен быть легким, компактным и высокой тепловой эффективностью, чтобы он нашел практическое применение в различных областях.

В устройстве для сохранения холода криогенного холодильника размещается множество материалов для сохранения холода. Например, холод генерируется путем теплообмена между материалом для сохранения холода и газообразным гелием, проходящим через устройство для сохранения холода. Например, в сверхпроводящем аппарате МРТ, или в крионасосе, используемом в устройстве для производства полупроводников, или тому подобном, используется холодильник, использующий холодильный цикл, такой как система Гиффорда-МакМагона (GM), система Стирлинга или система импульсных трубок.

Кроме того, высокопроизводительный холодильник также необходим для поезда с магнитной левитацией, чтобы генерировать магнитную силу с помощью сверхпроводящего магнита. Более того, в последние годы высокопроизводительный холодильник также используется в сверхпроводящем магнитном накопителе энергии (SMES), аппарате для вытягивания монокристаллов с применением магнитного поля для производства высококачественных кремниевых пластин и тому подобном. Кроме того, активно продвигается разработка и практическое применение импульсного трубчатого холодильника, который, как ожидается, будет иметь высокую надежность.

Кроме того, в сверхпроводящем магните, аппарате МРТ и тому подобных устройствах, описанных выше, используемый жидкий гелий испаряется и снабжение гелием становится проблемой. В последние годы проблема истощения запасов гелия стала серьезной, и возникла сложная ситуация с доступностью гелия, влияющая на промышленность.

Чтобы уменьшить потребление жидкого гелия и снизить затраты на его использование, например, на его поставку, было введено в практическое использование устройство повторной конденсации гелия для повторной конденсации испаренного гелия, и спрос на такое устройство повторной конденсации гелия увеличился. Для сжижения гелия, устройство повторной конденсации гелия также использует холодильник GM или холодильник с импульсной трубкой, который снижает температуру до уровня 4K.

В таком холодильнике рабочая среда, такая как сжатый газообразный гелий (He), течет в одном направлении в холодильном устройстве, в котором размещен материал для сохранения холода, и тепловая энергия от него поступает к материалу для сохранения холода. Затем расширившаяся рабочая среда течет в противоположном направлении в устройстве для сохранения холода и принимает тепловую энергию от материала для сохранения холода. Поскольку эффект рекуперации в таком процессе улучшен, тепловая эффективность в цикле рабочей среды улучшена, и может быть реализована более низкая температура.

Поскольку удельная теплота на единицу объема материала для сохранения холода, содержащегося в устройстве для сохранения холода, выше, тепловая энергия, которая может сохраняться в материале для сохранения холода, увеличивается, так что холодопроизводительность холодильника улучшается. Поэтому на низкотемпературной стороне устройства для сохранения холода желательно использовать материал для сохранения холода, имеющий высокую удельную теплоемкость при низкой температуре, а на высокотемпературной стороне - материал для сохранения холода, имеющий высокую удельную теплоемкость при высокой температуре.

Магнитный материал для сохранения холода обладает высокой объемной удельной теплоемкостью в определенном диапазоне температур в зависимости от его состава. Поэтому комбинируя магнитные материалы для сохранения холода, имеющие различные составы и демонстрирующие высокую объемную удельную теплоту в целевом диапазоне температур, можно повысить и улучшить способность сохранять холод и улучшить холодопроизводительность холодильника.

В материале для сохранения холода, используемом в устройстве для сохранения холода, чем выше теплопроводность и коэффициент теплопередачи материала для сохранения холода, тем выше эффективность передачи тепловой энергии, и тем выше эффективность работы холодильника.

В обычных холодильниках металлические частицы материала для сохранения холода, такие как свинец (Pb), висмут (Bi) и олово (Sn), комбинируются на стороне высокой температуры с частицами магнитного для сохранения холода материала на основе металла, такого как Er3Ni, ErNi и HoCu2, на стороне низкой температуры в 20 K или менее для осуществления охлаждения до температуры 4 K.

В последние годы были предприняты попытки улучшить холодопроизводительность холодильника путем замены некоторых частиц магнитного материала для сохранения холода на основе металла частицами керамического магнитного материала для сохранения холода, такими как Gd2O2S, Tb2O2S, Dy2O2S, Ho2O2S и GdAlO3, имеющими высокую удельную теплоту в диапазоне температур от 2 K до 10 K.

По мере изучения применения описанного выше холодильника в различных системах охлаждения, требуется дальнейшее улучшение холодопроизводительности холодильника, поскольку необходимо стабильно охлаждать большой охлаждаемый объект.

Список цитирования

Патентная литература

Патентная литература 1: JP 2003-73661 A.

Патентная литература 2: JP 2003-213252 A.

Патентная литература 3: WO 2018/025581 A.

Патентная литература 4: Патент Японии № 5010071.

Краткое изложение сущности изобретения

Проблема, решаемая изобретением

Задачей настоящего изобретения является создание материала для сохранения холода, имеющего высокую объемную удельную теплоту и высокую теплопроводность.

Пути решения проблемы

Материал для сохранения холода в одном из вариантов осуществления изобретения включает в себя редкоземельный оксисульфид, содержащий по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu, и элемент первой группы в количестве 0,001 атомных% или более и 10 атомных% или менее, в котором максимальное значение объемного удельного тепла в диапазоне температур 2 K или более и 10 K или менее составляет 0,5 Дж/(см3⋅K) или более.

Краткое описание чертежей

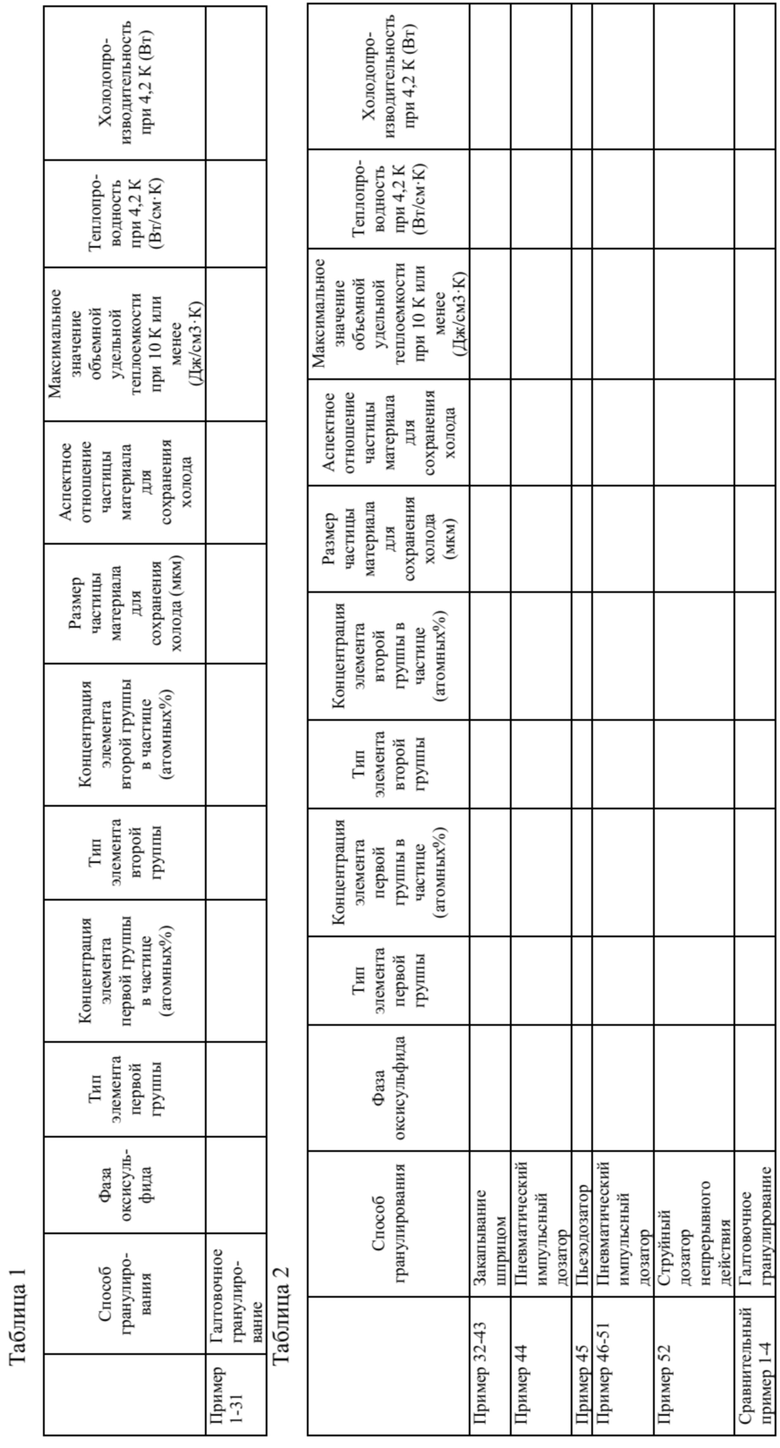

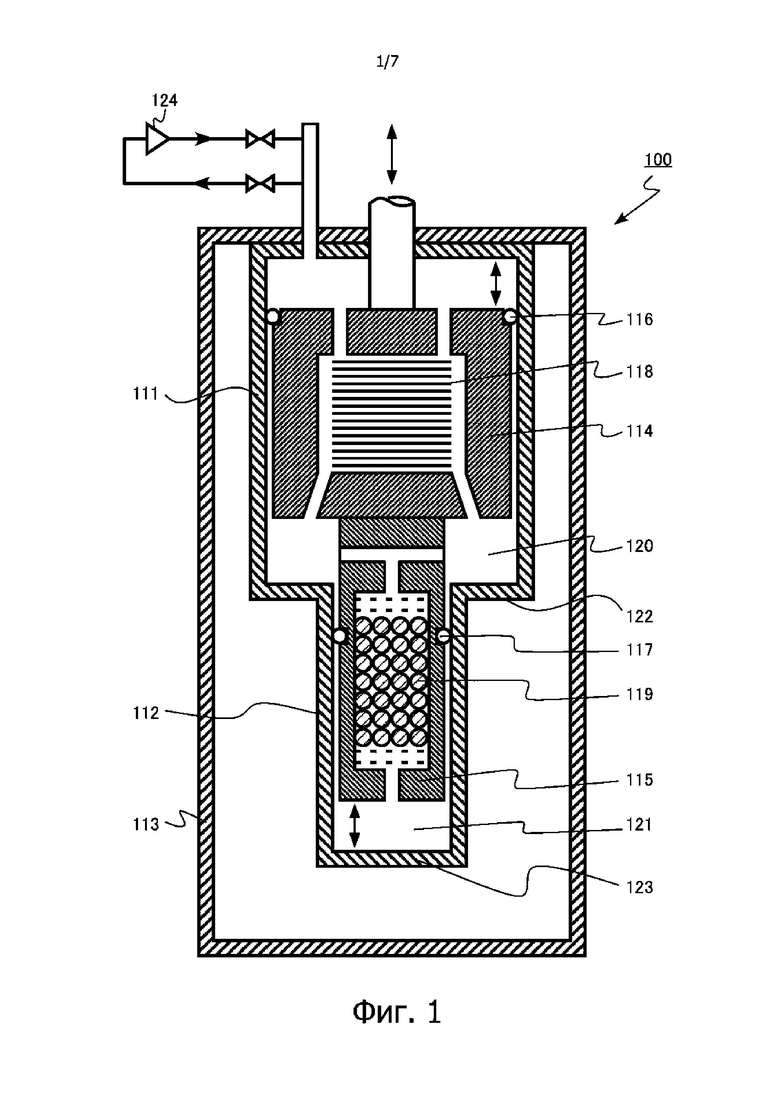

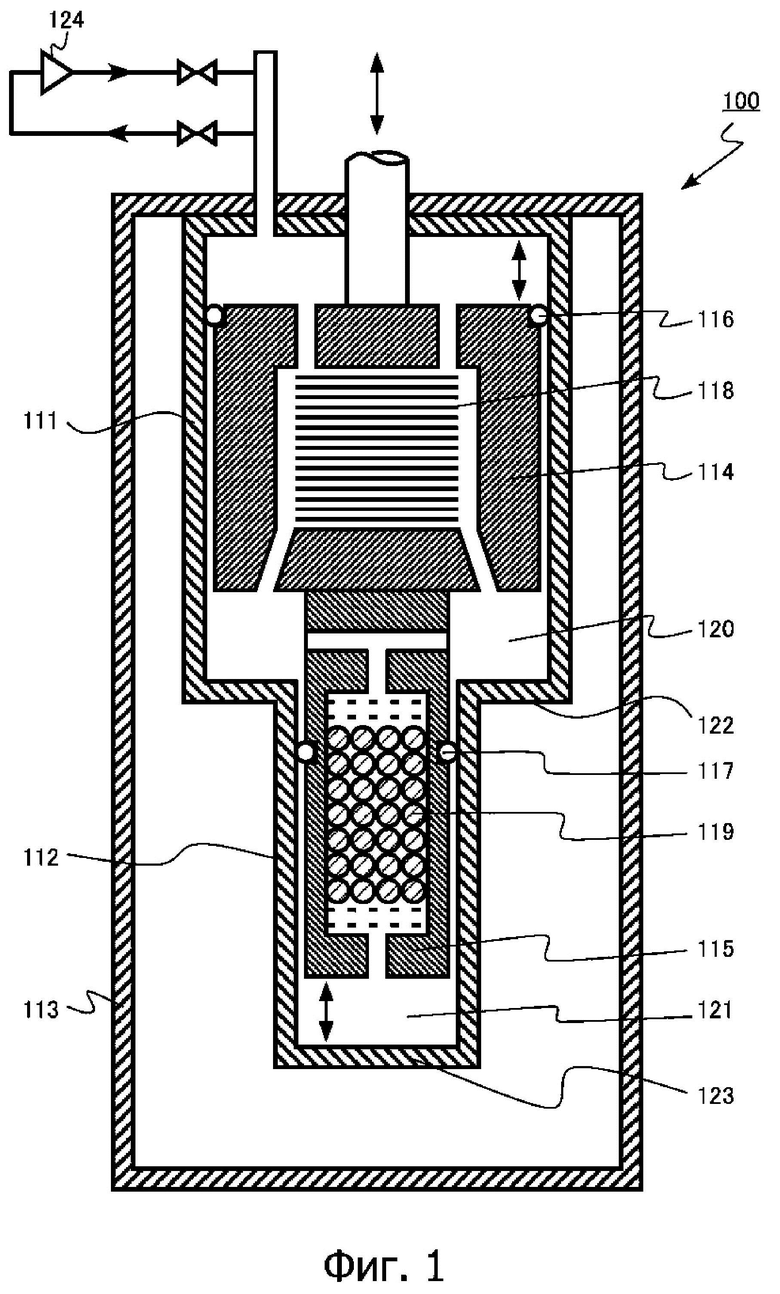

На фиг. 1 представлен схематический вид в поперечном сечении конфигурации основной части частицы материала для сохранения холода согласно второму варианту осуществления изобретения и холодильника согласно четвертому варианту осуществления изобретения.

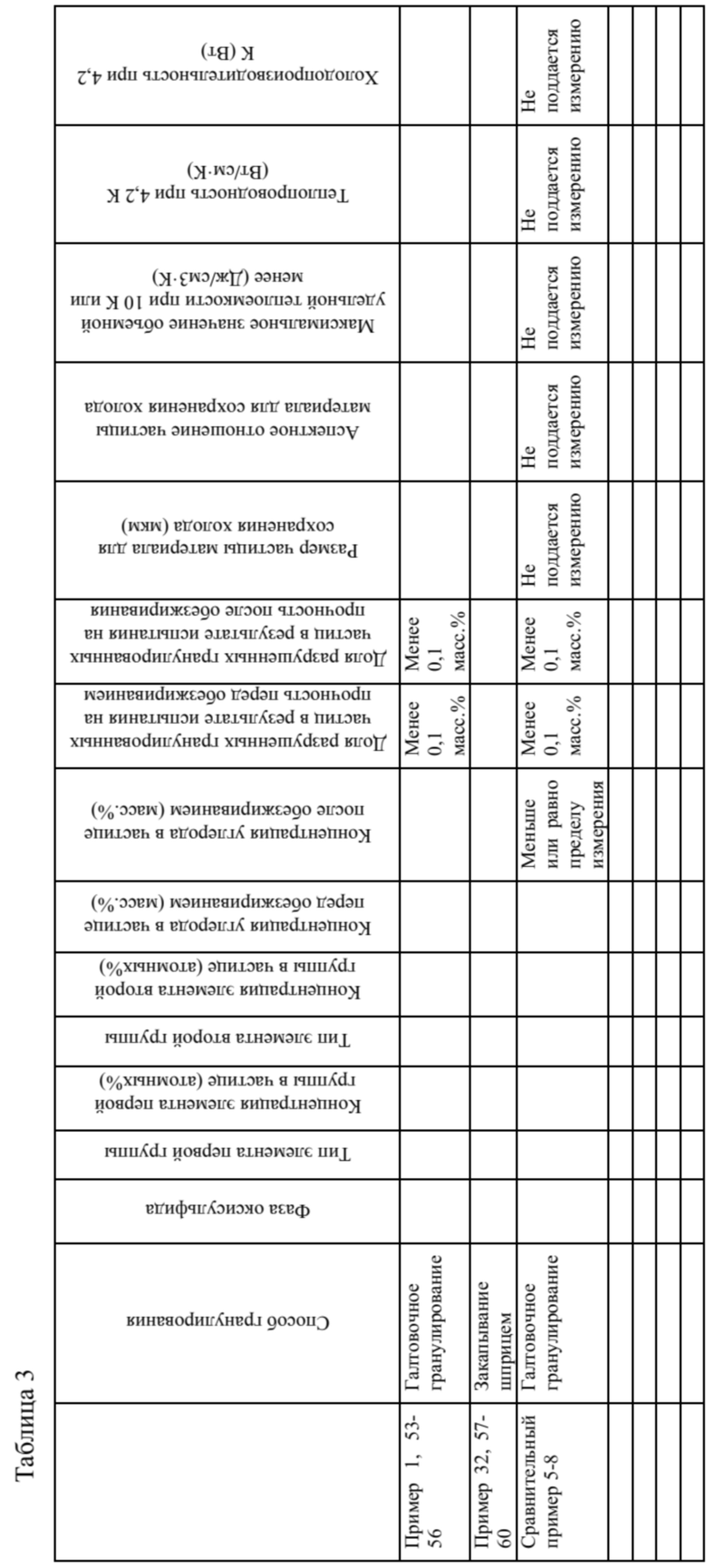

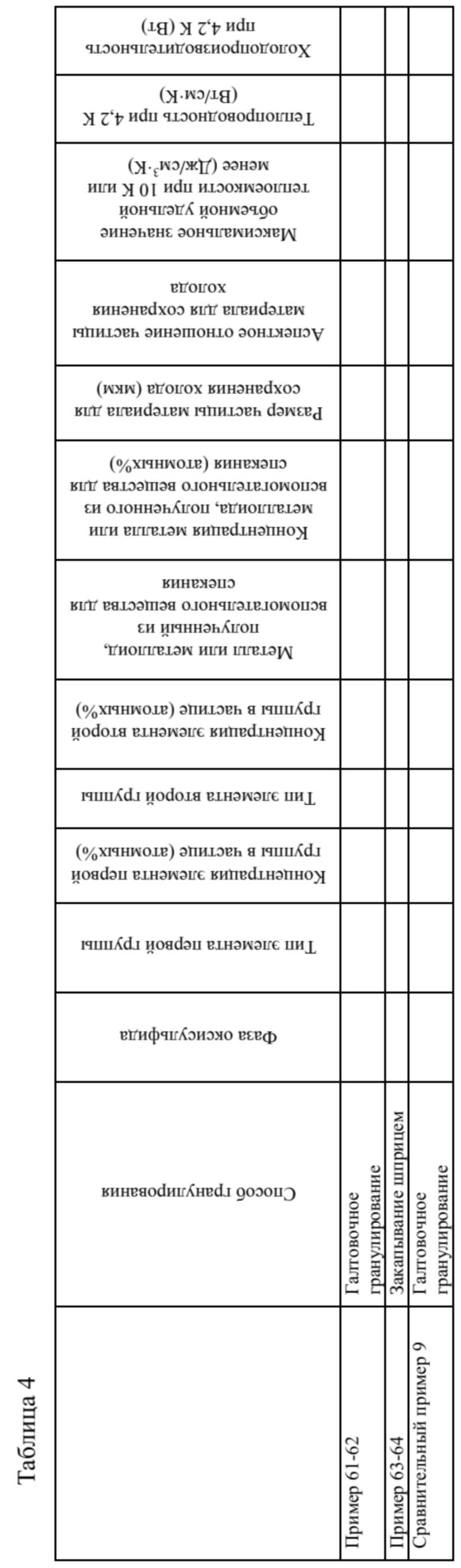

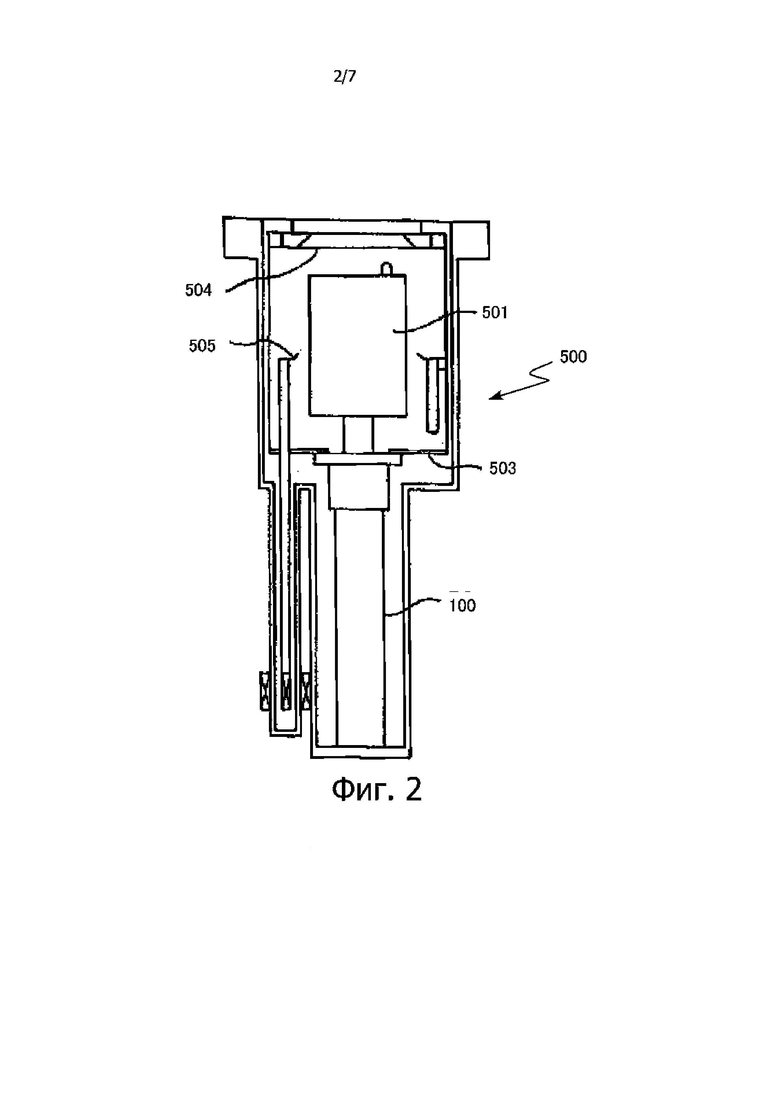

На фиг. 2 показан вид в поперечном сечении, иллюстрирующий схематическую конфигурацию крионасоса согласно пятому варианту осуществления изобретения.

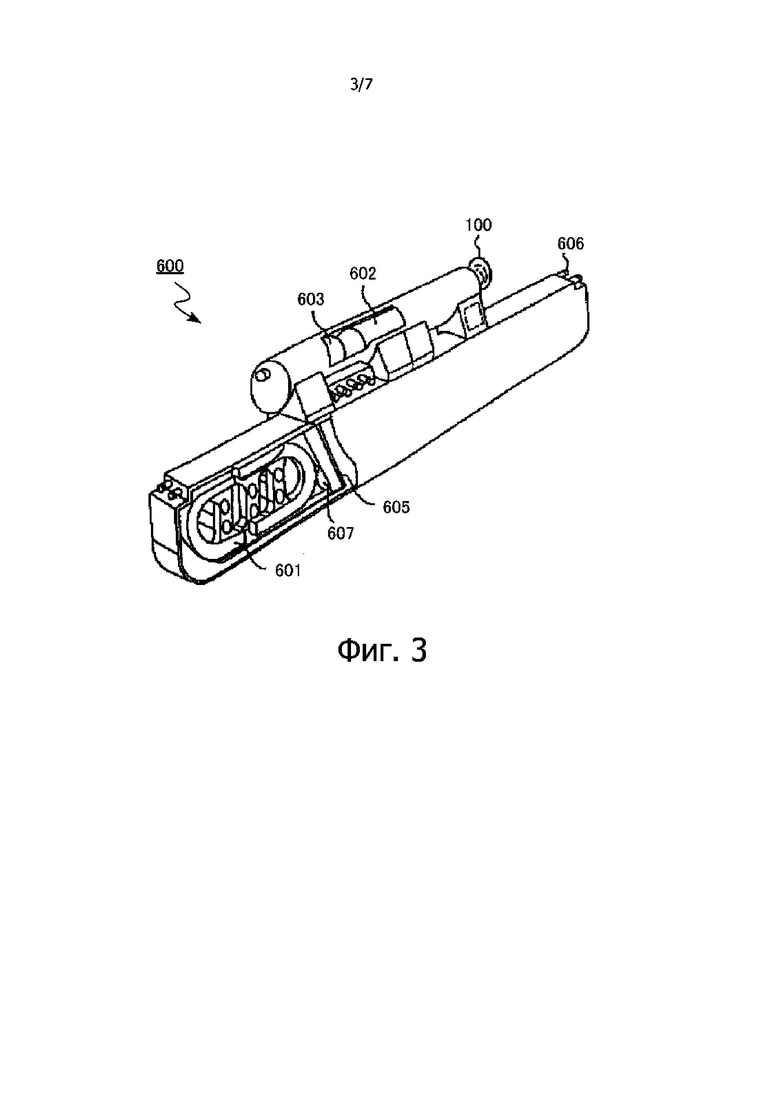

На фиг. 3 показан вид в перспективе, иллюстрирующий схематическую конфигурацию сверхпроводящего магнита согласно шестому варианту осуществления изобретения.

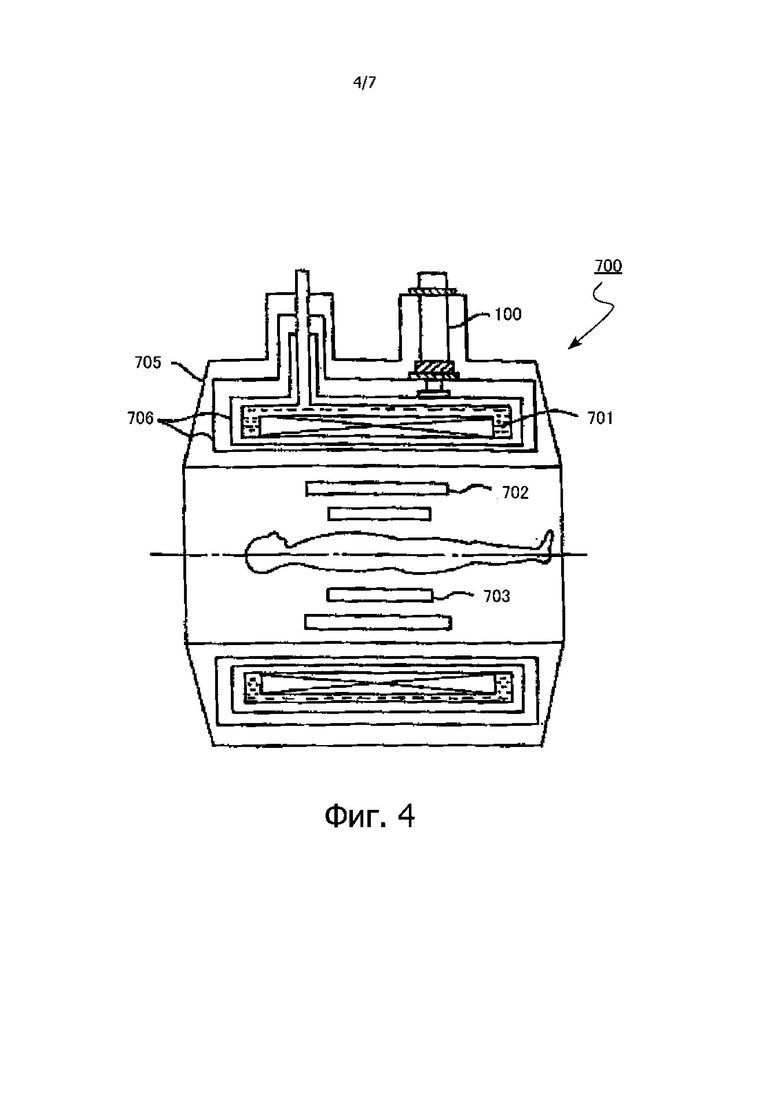

На фиг. 4 показан вид в поперечном сечении, иллюстрирующий схематическую конфигурацию аппарата для визуализации ядерного магнитного резонанса согласно седьмому варианту осуществления изобретения.

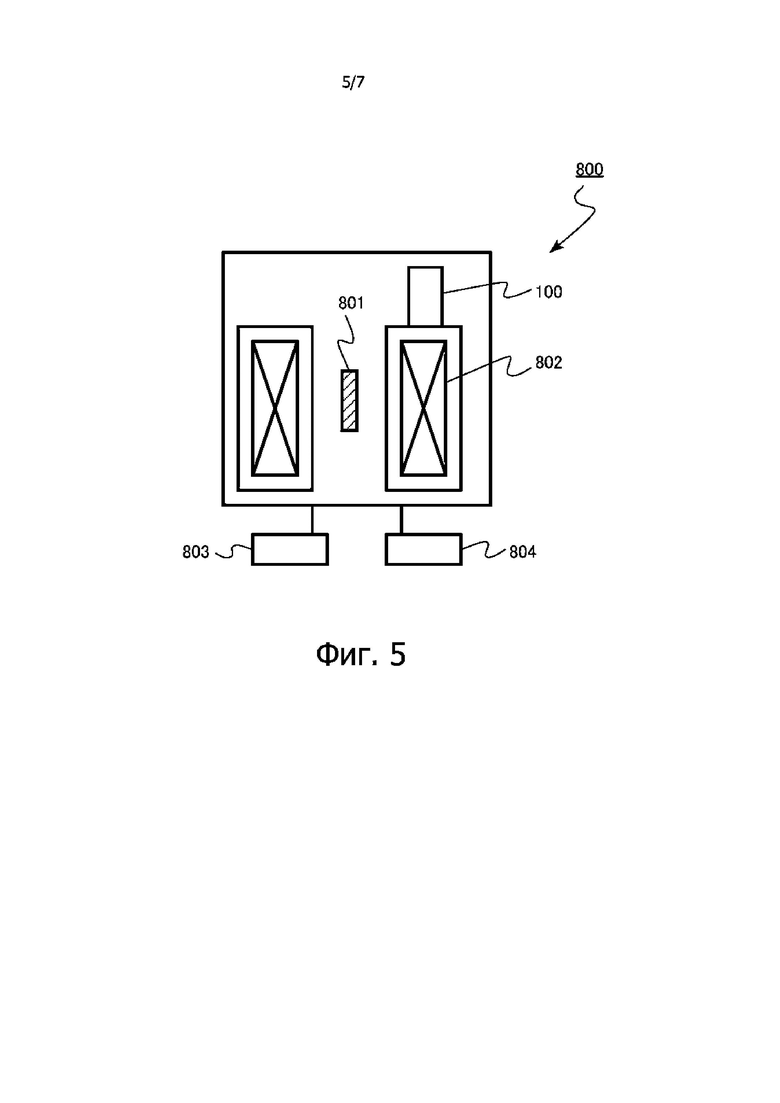

На фиг. 5 показан вид в поперечном сечении, иллюстрирующий схематическую конфигурацию аппарата ядерного магнитного резонанса восьмого варианта осуществления изобретения.

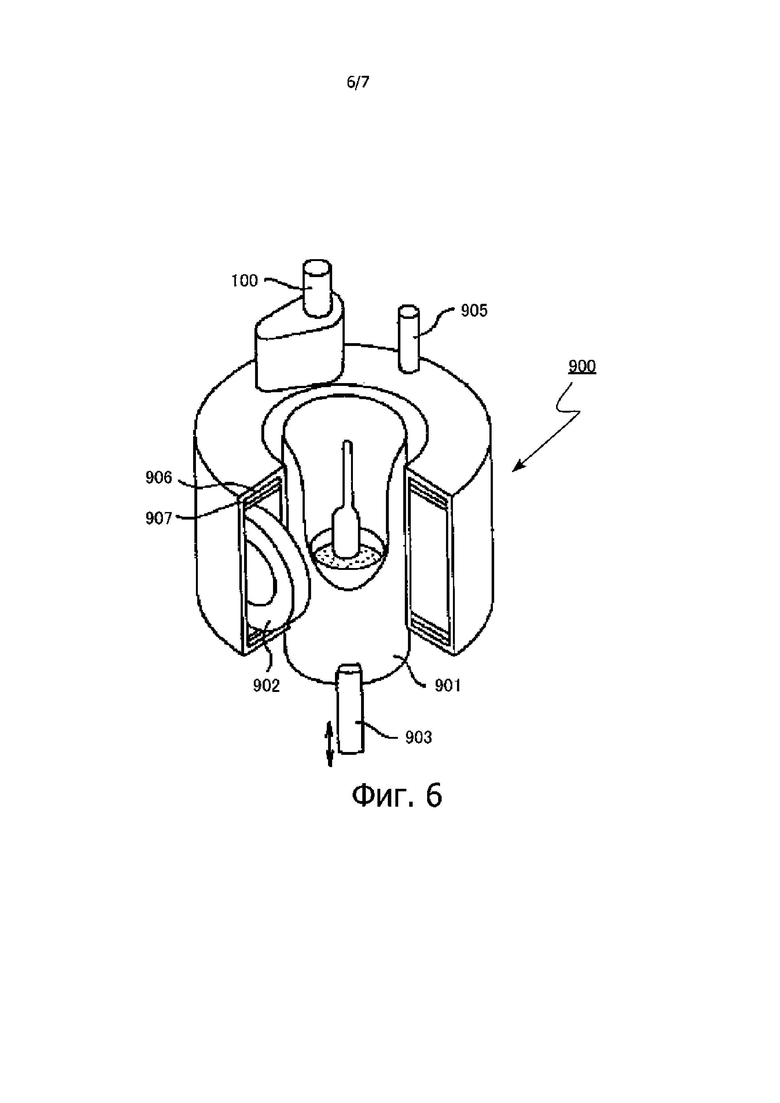

На фиг. 6 - вид в перспективе, иллюстрирующий схематическую конфигурацию устройства для вытягивания монокристаллов с применением магнитного поля в соответствии с девятым вариантом осуществления изобретения.

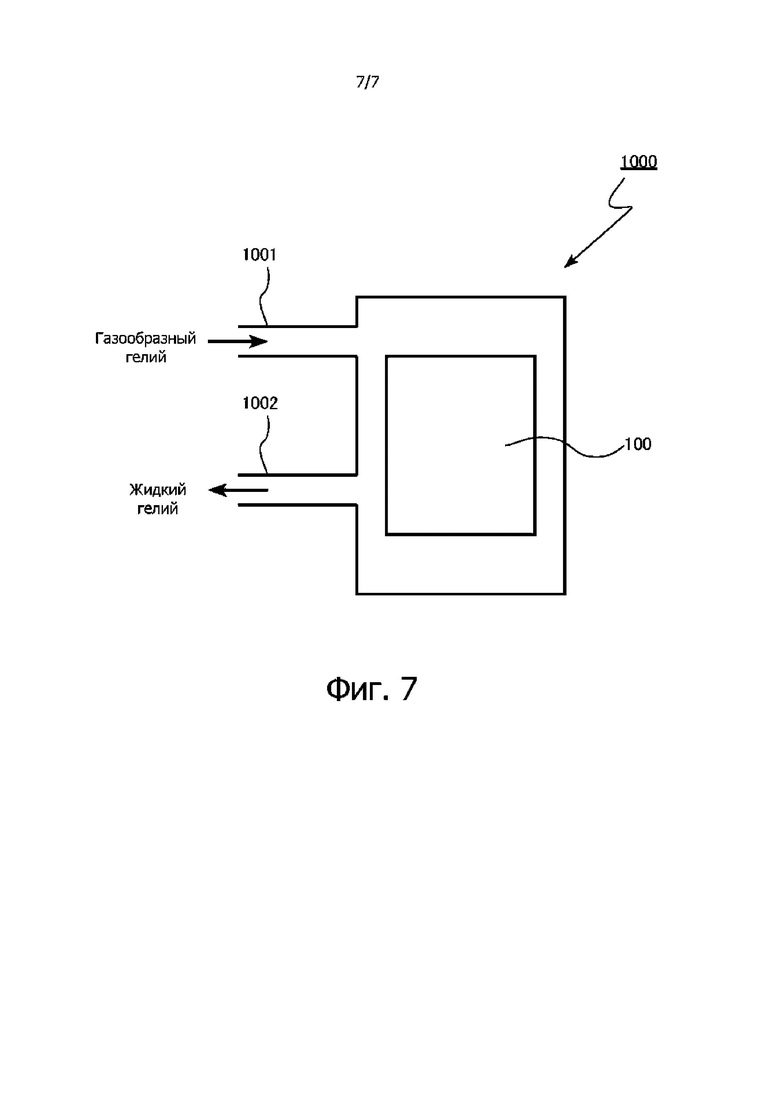

На фиг. 7 представлена схема, иллюстрирующая конфигурацию устройства повторной конденсации гелия в соответствии с десятым вариантом осуществления изобретения.

Вариант(ы) осуществления изобретения

Здесь и далее варианты осуществления настоящего изобретения будут описаны со ссылкой на прилагаемые к описанию чертежи. В нижеследующем описании одинаковые или подобные элементы и т.п. обозначены одинаковыми ссылочными позициями, и их повторное описание может быть соответственно опущено.

В настоящем описании криогенная температура означает, например, диапазон температур, в котором явление сверхпроводимости может быть промышленно полезным. Криогенная температура - это, например, диапазон температур 20 К или менее.

Первый вариант осуществления изобретения

Материал для сохранения холода первого варианта осуществления включает в себя редкоземельный оксисульфид, содержащий по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Ce), празеодима (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Ho), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu), и элемента первой группы, составляющего 0,001 атомных% или более и 10 атомных% или менее, в котором максимальное значение объемной удельной теплоты в диапазоне температур 2 K или более и 10 K или менее составляет 0,5 Дж/(см3⋅K) или более.

Материал для сохранения холода первого варианта осуществления изобретения имеет, например, объемную удельную теплоту 0,5 Дж/(см3⋅K) или более в диапазоне температур 2,5 K или более и 10 K или менее. Материал для сохранения холода первого варианта осуществления изобретения имеет, например, объемную удельную теплоту 0,55 Дж/(см3⋅K) или более в диапазоне температур 2 K или более и 8 K или менее. Материал для сохранения холода первого варианта осуществления изобретения имеет, например, объемную удельную теплоту 0,6 Дж/(см3⋅K) или более в диапазоне температур 4 K или более и 7 K или менее.

Редкоземельный оксисульфид, содержащийся в материале для сохранения холода первого варианта осуществления изобретения, представлен, например, общей формулой R2±0,1O2S1±0,1 (где R представляет собой по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu). В редкоземельном оксисульфиде, представленном вышеприведенной общей формулой, максимальное значение объемной удельной теплоемкости и температура, указывающая на максимальное значение объемной удельной теплоемкости, отличаются в зависимости от выбранного редкоземельного элемента. Поэтому характеристики удельной теплоемкости могут быть отрегулированы путем соответствующей регулировки доли редкоземельного элемента.

Редкоземельный элемент представляет собой, например, по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из Gd, Tb, Dy, Ho и Er. Редкоземельный оксисульфид, содержащийся в материале для сохранения холода первого варианта осуществления изобретения, может содержать, например, два или более видов редкоземельных элементов.

Редкоземельный оксисульфид является, например, кристаллическим.

Материал для сохранения холода первого варианта осуществления изобретения содержит оксисульфид редкоземельных металлов в качестве основного компонента. Среди веществ, содержащихся в материале для сохранения холода первого варианта осуществления изобретения, например, объемное соотношение оксисульфида редкоземельных металлов является наибольшим. Среди веществ, содержащихся в материале для сохранения холода первого варианта осуществления изобретения, например, молярное соотношение оксисульфида редкоземельных металлов является наибольшим.

Материал для сохранения холода первого варианта осуществления изобретения содержит 0,001 атомных% или более и 10 атомных% или менее в целом элемента первой группы. Элемент первой группы представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из лития (Li), натрия (Na), калия (K), рубидия (Rb), цезия (Cs) и франция (Fr). Элемент первой группы представляет собой, например, по меньшей мере один элемент, выбранный из группы, состоящей из Li, Na и K. Материал для сохранения холода может содержать, например, два или более видов элементов первой группы.

Элемент первой группы, содержащийся в материале для сохранения холода, присутствует, например, в кристалле оксисульфида редкоземельных металлов. Элемент первой группы, содержащийся в материале для сохранения холода, присутствует, например, на границе кристаллического зерна редкоземельного оксисульфида. Элемент первой группы, содержащийся в материале для сохранения холода, существует, например, на внутренней поверхности стенки пустоты, имеющейся в материале для сохранения холода. Элемент первой группы, содержащийся в материале для сохранения холода, присутствует, например, в кристаллических зернах редкоземельного оксисульфида. Элемент первой группы, содержащийся в материале для сохранения холода, присутствует, например, в кристаллических зернах, отличных от редкоземельного оксисульфида, содержащихся в материале для сохранения холода.

Материал для сохранения холода первого варианта осуществления изобретения содержит в целом, например, 0 атомных% или более и 10 атомных% или менее элемента второй группы в дополнение к элементу первой группы. Кроме того, материал для сохранения холода первого варианта осуществления изобретения содержит в целом, например, 0,001 атомных% или более и 10 атомных% или менее элемента второй группы в дополнение к элементу первой группы.

Элемент второй группы представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бериллия (Be), магния (Mg), кальция (Ca), стронция (Sr), бария (Ba) и радия (Ra). Элементом второй группы является, например, по меньшей мере один элемент, выбранный из группы, состоящей из магния (Mg), кальция (Ca), стронция (Sr) и бария (Ba).

Материал для сохранения холода может содержать, например, два или более видов элементов второй группы. Материал для сохранения холода может не содержать второй элемент.

Элемент второй группы, содержащийся в материале для сохранения холода, присутствует, например, в кристалле оксисульфида редкоземельных металлов. Элемент второй группы, содержащийся в материале для сохранения холода, присутствует, например, на границе кристаллического зерна редкоземельного оксисульфида. Элемент второй группы, содержащийся в материале для сохранения, присутствует, например, на внутренней поверхности стенки пустоты в материале для сохранения холода. Элемент второй группы, содержащийся в материале для сохранения холода, присутствует, например, в кристаллических зернах редкоземельного оксисульфида. Элемент второй группы, содержащийся в материале для сохранения холода, присутствует, например, в кристаллических зернах, отличных от оксисульфида редкоземельных металлов, содержащихся в материале для сохранения холода.

Материал для сохранения холода первого варианта осуществления изобретения содержит, например, вещество, полученное из вспомогательного средства для спекания, используемого при производстве материала для сохранения холода. Вспомогательным веществом для спекания является, например, оксид алюминия (глинозем), оксид магния, оксид иттрия, оксид циркония или оксид бора.

Материал для сохранения холода первого варианта осуществления содержит, например, 0,01 атомных% или более и 20 атомных% или менее по меньшей мере одного элемента, выбранного из группы, состоящей из алюминия (Al), железа (Fe), меди (Cu), никеля (Ni), кобальта (Co), циркония (Zr) и бора (B). По меньшей мере один элемент, выбранный из группы, состоящей из Al, Fe, Cu, Ni, Co, Zr и B, является, например, элементом, полученным из вспомогательного материала для спекания.

Следует отметить, что обнаружение элемента, содержащегося в материале для сохранения холода первого варианта осуществления изобретения, и измерение атомной концентрации элемента также может выполняться, например, путем растворения материала для сохранения холода в жидкости и использования атомно-эмиссионной спектроскопии с индуктивно связанной плазмой (ICP-AES). Также можно использовать энергодисперсионную рентгеновскую спектроскопию (EDX) или рентгеновскую спектроскопию с дисперсией по длине волны (WDX).

Кристаллическая структура редкоземельного оксисульфида, содержащегося в материале для сохранения холода первого варианта осуществления изобретения, например, имеет тип Ce2O2S, а его пространственная группа - P 3m. Кристаллическая структура может быть подтверждена путем измерения рентгеновской дифракции порошка, наблюдения изображения дифракции обратного рассеяния электронов с помощью растрового электронного микроскопа, наблюдения с помощью просвечивающего электронного микроскопа или тому подобного.

Способ получения материала для сохранения холода первого варианта осуществления особо не ограничивается, но, например, материал для сохранения холода может быть получен путем смешивания порошков сырья с помощью шаровой мельницы или тому подобного для получения сырьевой смеси, а также формования и спекания полученной сырьевой смеси. В качестве порошка сырья может использоваться оксид редкоземельных металлов или оксисульфид редкоземельных металлов. Тип и соотношение редкоземельного оксида или редкоземельного оксисульфида регулируются в соответствии с целевым составом материала для сохранения холода.

При использовании карбоната, содержащего элемент первой группы, оксида, содержащего элемент первой группы, нитрида, содержащего элемент первой группы, или карбида, содержащего элемент первой группы в порошке сырья, элемент первой группы может входить в состав материала для сохранения холода. При использовании карбоната, содержащего элемент второй группы, оксида, содержащего элемент второй группы, нитрида, содержащего элемент второй группы, или карбида, содержащего элемент второй группы, в порошке сырья, элемент второй группы может входить в состав материала для сохранения холода.

Сырьевая смесь может содержать вспомогательное средство для спекания. Вспомогательным веществом для спекания является, например, оксид алюминия (глинозем), оксид иттрия, оксид циркония или оксид бора.

Когда в качестве порошка сырья используется редкоземельный оксид, формованное тело подвергается сульфированию. В этом случае термическую обработку проводят в атмосфере сульфуризации. Атмосфера сульфуризации представляет собой, например, газ, содержащий атом серы с отрицательным числом окисления, такой как сероводород (H2S), сульфид углерода (CS2) или метантиол (CH3SH). Температура термообработки составляет, например, 400°C или более и 700°C или менее. Время термообработки составляет, например, 1 час или более и 8 часов или менее.

Термообработка для спекания полученного оксисульфида проводится, например, в атмосфере инертного газа, находящегося под давлением. Температура термообработки составляет, например, 1000°C или более и 2000°C или менее. Температура термообработки составляет, например, 1100°C или более и 1700°C или менее. Время термообработки составляет, например, 1 час или более и 48 часов или менее.

Материал для сохранения холода первого варианта осуществления изобретения может представлять собой, например, спеченное тело частиц материала для сохранения холода, изготовленное из первого материала для сохранения холода.

Далее описываются функции и эффекты материала для сохранения холода первого варианта осуществления изобретения.

В криогенном холодильнике, используемом для охлаждения сверхпроводящего устройства или тому подобного, материал для сохранения холода размещается в устройстве для сохранения холода. Например, холод генерируется путем теплообмена между материалом для сохранения холода и газообразным гелием, проходящим через устройство для сохранения холода. Для того чтобы улучшить холодопроизводительность холодильника, материал для сохранения холода, размещенный в устройстве для сохранения холода, должен обладать превосходными характеристиками, такими как высокая удельная теплоемкость и высокая теплопроводность.

Верхний предел объемной удельной теплоемкости ограничен составом вещества. Поэтому трудно значительно улучшить объемную удельную теплоемкость. Между тем, теплопроводность может быть улучшена за счет повышения кристалличности и уменьшения количества пустот.

В материале для сохранения холода первого варианта осуществления изобретения максимальное значение объемной удельной теплоемкости в диапазоне температур 2 K или более и 10 K или менее составляет 0,5 Дж/(см3⋅K) или более. Таким образом, материал для сохранения холода первого варианта осуществления изобретения имеет высокую объемную удельную теплоемкость.

Материал для сохранения холода первого варианта осуществления изобретения имеет, например, объемную удельную теплоемкость 0,5 Дж/(см3⋅K) или более в диапазоне температур 2,5 K или более и 10 K или менее. При этом, например, объемная удельная теплоемкость в диапазоне температур 2 K или более и 8 K или менее составляет 0,55 Дж/(см3⋅K) или более, а в диапазоне температур 4 K или более и 7 K или менее составляет 0,6 Дж/(см3⋅K) или более.

Как описано выше, поскольку материал для сохранения холода первого варианта осуществления изобретения имеет высокую объемную удельную теплоемкость, устройство для сохранения холода, содержащее материал для сохранения холода первого варианта осуществления изобретения, имеет высокие показатели сохранения холода. Холодильник, включающий в себя устройство для сохранения холода, в котором размещен материал для сохранения холода первого варианта осуществления изобретения, обладает высокой холодопроизводительностью.

Кроме того, материал для сохранения холода первого варианта осуществления содержит элемент первой группы в атомной концентрации 0,001 атомных% или более и 10 атомных% или менее. Элемент первой группы имеет функцию содействия спеканию формованного тела и уменьшения количества пустот в полученном спеченном теле на этапе спекания, когда производится материал для сохранения холода. Поэтому материал для сохранения холода первого варианта осуществления изобретения имеет высокую степень спекания и высокую теплопроводность.

Для того чтобы в достаточной степени получить характеристики, необходимые для материала для сохранения холода, такие как теплопроводность и объемная удельная теплоемкость, в процессе спекания требуется достаточная температура спекания и время спекания. Материал для сохранения холода первого варианта осуществления позволяет снизить температуру спекания, необходимую для спекания, и сократить время спекания за счет функции содействия спеканию элемента первой группы. Таким образом, можно снизить стоимость изготовления материала для сохранения холода и получить недорогой материал для сохранения холода.

Когда атомная концентрация элемента первой группы в материале для сохранения холода составляет 0,001 атомных% или более, степень спекания увеличивается, а количество чрезвычайно мелких пустот уменьшается. Поэтому теплопроводность материала для сохранения холода может увеличиваться.

Когда атомная концентрация элемента первой группы в материале для сохранения холода превышает 10 атомных%, образуется сульфид, содержащий редкоземельный элемент и элемент первой группы, так что объемная удельная теплоемкость снижается и теплопроводность снижается. Когда атомная концентрация элемента первой группы в материале для сохранения холода составляет 10 атомных% или менее, объемная удельная теплоемкость является высокой, а теплопроводность может быть увеличена, и холодопроизводительность холодильника, содержащего материал для сохранения холода первого варианта осуществления изобретения, улучшается.

Элемент первой группы, содержащийся в материале первого варианта осуществления изобретения, представляет собой, например, по меньшей мере один элемент, выбранный из группы, состоящей из Li, Na, K, Rb, Cs и Fr. Элемент первой группы предпочтительно представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Li, Na и K. При этом, например, в состав материала для сохранения холода могут быть включены два или более видов элементов первой группы.

Материал для сохранения холода, содержащий элемент первой группы, может быть получен путем использования карбоната, оксида, нитрида или карбида, содержащего элемент первой группы в порошке сырья. Концентрация элемента первой группы в материале для сохранения холода регулируется путем регулирования количества карбоната, оксида, нитрида или карбида, содержащего элемент первой группы.

Материал для сохранения холода первого варианта осуществления изобретения содержит в целом, например, 0 атомных% или более и 10 атомных% или менее от атомной концентрации элемента второй группы. При этом, например, элемент второй группы содержится в общем количестве 0,001 атомных% или более и 10 атомных% или менее в пересчете на атомную концентрацию. Элемент второй группы представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Be, Mg, Ca, Sr, Ba и Ra. Атомная концентрация элемента второй группы составляет, например, 0,001 атомных % или более и 5 атомных % или менее в целом. Материал для сохранения холода может содержать, например, два или более видов элементов второй группы.

В материале для сохранения холода первого варианта осуществления изобретения элемент второй группы содержится в количестве 0,001 атомных% или более в дополнение к элементу первой группы, тем самым дополнительно улучшая спекаемость и уменьшая количество чрезвычайно мелких пустот. Это дополнительно улучшает теплопроводность. Элемент второй группы не обладает специфическими тепловыми характеристиками. Поэтому, когда содержание элемента второй группы превышает в общей сложности 10 атомных%, объемная удельная теплоемкость материала для сохранения холода снижается, производительность устройства для сохранения холода снижается, и холодопроизодительность холодильника уменьшается.

Используя карбонат, оксид, нитрид или карбид, содержащий элемент второй группы в порошке сырья, можно получить материал для сохранения холода, содержащий элемент второй группы. Концентрация элемента второй группы, содержащегося в материале для сохранения холода, регулируется путем регулирования количества карбоната, оксида, нитрида или карбида, содержащего элемент второй группы.

При изготовлении материала для сохранения холода первого варианта осуществления изобретения путем добавления 0,01 атомных% или более вспомогательного средства для спекания в виде металла или металлоидного элемента, образующего вспомогательное средство для спекания, в дополнение к элементу первой группы, спекаемость дополнительно улучшается, а количество чрезвычайно мелких пустот уменьшается. Это дополнительно улучшает теплопроводность. Металл или металлоидный элемент, образующий вспомогательное средство для спекания, не обладает хорошей удельной теплоемкостью. Поэтому, когда количество добавленного металла или металлоидного элемента, составляющего вспомогательное средство для спекания, превышает 20 атомных%, объемная удельная теплоемкость материала для сохранения холода снижается, производительность устройства для сохранения холода снижается, и холодопроизодительность холодильника снижается.

Материал для сохранения холода первого варианта осуществления изобретения предпочтительно содержит 0,01 атомных% или более и 20 атомных% или менее по меньшей мере одного элемента, выбранного из группы, состоящей из алюминия (Al), железа (Fe), меди (Cu), никеля (Ni), кобальта (Co), циркония (Zr) и бора (B). По меньшей мере один элемент, выбранный из группы, состоящей из Al, Fe, Cu, Ni, Co, Zr и B, является, например, элементом, полученным из вспомогательного материала для спекания. По меньшей мере один элемент, выбранный из группы, состоящей из Al, Fe, Cu, Ni, Co, Zr и B, является, например, примером металла или металлоидного элемента, составляющего вспомогательное средство для спекания.

Как описано выше, согласно первому варианту осуществления изобретения можно реализовать материал для сохранения холода, имеющий превосходные характеристики, такие как высокая объемная удельная теплоемкость и высокая теплопроводность.

Второй вариант осуществления изобретения

Частица материала для сохранения холода второго варианта осуществления изобретения формируется из материала для сохранения холода первого варианта осуществления и имеет размер 50 мкм или более и 3 мм или менее. Аспектное отношение частицы материала для сохранения холода составляет, например, 1 или более и 5 или менее. Аспектное отношение частицы материала для сохранения холода представляет собой отношение главной оси частицы материала для сохранения холода к ее малой оси. Форма частицы материала для сохранения холода является, например, сферической.

Здесь и далее описание содержания, совпадающего с первым вариантом осуществления изобретения, может быть частично опущено.

Размер частицы материала для сохранения холода представляет собой эквивалентный диаметр окружности. Эквивалентный диаметр окружности представляет собой диаметр идеального круга, соответствующего области фигуры, наблюдаемой на изображении, таком как изображение оптического микроскопа или изображение сканирующего электронного микроскопа (SEM изображение). Размер частицы материала для сохранения холода может быть определен, например, путем анализа изображения, полученного с помощью оптического микроскопа или SEM-изображения.

Способ получения частицы материала для сохранения холода второго варианта осуществления изобретения особо не ограничивается, но, например, частица материала для сохранения холода может быть получена путем смешивания порошков сырья с помощью шаровой мельницы или тому подобного для получения сырьевой смеси, формования (гранулирования) полученной сырьевой смеси в частицы способом гранулирования с галтовкой, способом гранулирования с перемешиванием, способом экструзии, способом напыления (способом распыления), способом пресс-формования или тому подобным, а затем спекания полученного гранулированного формованного тела.

Полученное гранулированное формованное тело называют гранулированными частицами.

В способе гранулирования прочность гранулированных частиц улучшают путем добавления связующего вещества для сцепления частиц порошка сырья друг с другом. Связующим веществом является, например, поливиниловый спирт, поливинилбутираль, карбоксиметилцеллюлоза, акриловая смола или полиэтиленгликоль. Количество добавляемого связующего вещества составляет, например, 0,01 масс.% или более и 20 масс.% или менее.

В качестве порошка сырья может использоваться оксид редкоземельных металлов или оксисульфид редкоземельных металлов. Тип и соотношение редкоземельного оксида или редкоземельного оксисульфида регулируются в соответствии с целевым составом частиц материала для сохранения холода.

Частицы материала для сохранения холода, содержащие элемент первой группы, могут быть получены путем использования карбоната, содержащего элемент первой группы, оксида, содержащего элемент первой группы, нитрида, содержащего элемент первой группы, или карбида, содержащего элемент первой группы, в порошке сырья. Кроме того, частицы материала для сохранения холода, содержащие элемент второй группы, могут быть получены путем использования карбоната, содержащего элемент второй группы, оксида, содержащего элемент второй группы, нитрида, содержащего элемент второй группы, или карбида, содержащего элемент второй группы, в порошке сырья.

При добавлении вспомогательного средства для спекания в порошок исходного материала можно получить частицы материала для сохранения холода, содержащие вспомогательное средство для спекания. Когда вспомогательное средство для спекания и редкоземельный оксид в качестве сырья реагируют друг с другом, может образовываться оксидная фаза, содержащая редкоземельный элемент и металл или металлоидный элемент, составляющие вспомогательное средство для спекания.

Кроме того, суспензия, приготовленная путем добавления порошка сырья к водному раствору альгиновой кислоты и смешивания порошка сырья с водным раствором альгиновой кислоты, может быть добавлена по каплям в желирующий раствор, и суспензия может быть желирована для гранулирования суспензии в частицы. Этот способ гранулирования частиц представляет собой способ вызывания гелеобразования в результате реакции сшивания ионами поливалентных металлов, содержащихся в желирующем растворе. Поэтому прочность гранулированных частиц, то есть прочность гелеобразования, зависит от количества альгината, содержащегося в частицах.

Количество альгината, содержащегося в частицах, может быть изменено в зависимости от концентрации альгината, содержащегося в водном растворе альгиновой кислоты, или от соотношения между водным раствором альгиновой кислоты и порошком сырья. Для закапывания суспензии в желирующий раствор можно использовать, например, капельницу, бюретку, пипетку, шприц, дозатор, струйный аппарат или тому подобное. Здесь и далее способ гранулирования частиц этим способом называется способом получения геля с помощью альгиновой кислоты.

В способе получения геля с помощью альгиновой кислоты размер частиц и соотношение сторон частиц могут быть изменены путем регулирования вязкости суспензии, диаметра выпускного отверстия в момент капания или расстояния между кончиком выпускного отверстия и уровнем поверхности желирующего раствора. Диаметр выпускного отверстия составляет, например, 50 мкм или более и 3000 мкм или менее. Вязкость суспензии составляет, например, 0,1 мПа⋅с или более и 1000000 мПа⋅с или менее. Расстояние между кончиком выпускного отверстия и уровнем поверхности желирующего раствора составляет, например, 0,1 мм или более и 1000 мм или менее.

Если для дозирования используется дозатор, то это может быть любой тип дозатора из пневматического импульсного дозатора, плунжерного дозатора и пьезодозатора.

Струйные аппараты по способу действия в целом делятся на дозаторы непрерывного действия и дозаторы, срабатывающие по требованию, и в данном случае может использоваться любой тип дозатора. Далее, тип дозаторов, срабатывающий по требованию, делится на три типа: пьезотип, термический тип и клапанный тип, и в данном случае может использоваться любой тип дозатора.

Суспензия, подлежащая желированию, закапанная в желирующий раствор с помощью капельницы, бюретки, пипетки, шприца, дозатора, струйного аппарата или т.п., выдерживается в желирующем растворе. В результате желирования суспензии образуются гранулированные частицы, содержащие порошок сырьевого материала для сохранения холода.

Время выдерживания суспензии в желирующем растворе составляет, например, 10 минут или более и 48 часов или менее. Когда время гелеобразования короткое, гелеобразование протекает недостаточно, так что прочность гранулированных частиц меньше, чем прочность, ожидаемая исходя из количества альгината.

Водный раствор альгиновой кислоты, используемый в способе получения геля альгиновой кислоты, представляет собой, например, водный раствор альгината натрия, водный раствор альгината аммония или водный раствор альгината калия. При использовании водного раствора альгината натрия или водного раствора альгината калия, содержащего элемент первой группы, натрий или калий могут содержаться в частицах материала для сохранения холода. Натрий и калий могут содержаться одновременно при использовании смешанного водного раствора, состоящего из водного раствора альгината натрия и водного раствора альгината калия в суспензии.

Концентрация элемента первой группы, содержащегося в частице, регулируется путем регулирования концентрации альгината, содержащего элемент первой группы. Например, концентрация альгината в водном растворе альгината составляет 0,01 масс.% или более и 5 масс.% или менее. Когда концентрация водного раствора альгината ниже 0,01 масс.%, гель, обладающий достаточной прочностью, не может быть сформирован, и частицы не могут быть получены.

В качестве водного раствора, содержащего элемент второй группы, можно использовать, например, водный раствор лактата кальция, водный раствор хлорида кальция, водный раствор хлорида марганца (II), водный раствор сульфата магния, водный раствор сульфата бериллия, водный раствор нитрата стронция, водный раствор хлорида бария или водный раствор гидроксида бария.

При использовании водного раствора лактата кальция, водного раствора хлорида кальция, водного раствора сульфата магния, водного раствора сульфата бериллия, водного раствора нитрата стронция, водного раствора хлорида бария и водного раствора гидроксида бария в желирующем растворе, кальций, магний, бериллий, стронций и барий могут содержаться в частицах материала для сохранения холода.

При использовании водного раствора хлорида алюминия, водного раствора нитрата алюминия, водного раствора лактата алюминия, водного раствора хлорида железа (II), водного раствора хлорида железа (III), водного раствора хлорида меди (II), водного раствора хлорида никеля (II) или водного раствора хлорида кобальта (II) в качестве желирующего раствора, алюминий, железо, медь, никель или кобальт могут содержаться в частицах материала для сохранения холода в качестве вспомогательного вещества для спекания.

Поскольку гелеобразование происходит в результате реакции сшивания ионами поливалентных металлов, содержащихся в желирующем растворе, когда водный раствор, содержащий элемент первой группы, используется в качестве суспензии, а водный раствор, содержащий элемент второй группы, используется в качестве желирующего раствора, количество элемента первой группы и элемента второй группы, содержащихся в частицах, может быть отрегулировано путем регулирования времени погружения частиц, которые добавляются по каплям в желирующий раствор и гранулируются в желирующем растворе.

По меньшей мере два вида водных растворов, содержащих различные металлические элементы, выбранные из группы, состоящей из водного раствора лактата кальция, водного раствора хлорида кальция, водного раствора сульфата магния, водного раствора сульфата бериллия, водного раствора нитрата стронция, водного раствора хлорида бария и водного раствора гидроксида бария, смешиваются и используются в качестве желирующего раствора, таким образом, два или более видов элементов второй группы могут содержаться в частицах материала для сохранения холода.

Размер гранулированных частиц составляет, например, 70 мкм или более и 5 мм или менее. Аспектное отношение гранулированных частиц составляет, например, 1 или более и 5 или менее.

Путем обезжиривания гранулированных частиц можно удалить определенное количество органических компонентов. В случае, когда сырье представляет собой оксид, при недостаточном обезжиривании не происходит достаточного процесса сульфирования, и не может быть получено необходимое количество оксисульфида. Кроме того, когда обезжиривание недостаточно и органического компонента остается слишком много, плотность спеченных частиц уменьшается. Поэтому прочность частицы материала для сохранения холода становится небольшой, и частица материала для сохранения холода не выдерживает использования в холодильнике.

Когда обезжиривание продолжается слишком долго, органический компонент, обеспечивающий прочность, исчезает, так что прочность гранулированных частиц после обезжиривания снижается, и частицы трескаются или откалываются. Температура обезжиривания составляет, например, 400°C или более и 800°C или менее, а время - 30 минут или более и 12 часов или менее.

Когда в качестве порошка сырья используется редкоземельный оксид, гранулированные частицы подвергаются сульфированию. В этом случае термическую обработку проводят в атмосфере сульфуризации. Атмосфера сульфуризации содержит, например, газ, содержащий атом серы с отрицательным числом окисления, такой как сероводород (H2S), сульфид углерода (CS2) или метантиол (CH3SH). Температура термообработки составляет, например, 400°C или более и 700°C или менее. Время термообработки составляет, например, 1 час или более и 8 часов или менее.

Термообработка для спекания частиц оксисульфида проводится, например, в атмосфере инертного газа, находящегося под давлением. Температура термообработки составляет, например, 1000°C или более и 2000°C или менее. Температура термообработки составляет, например, 1100°C или более и 1700°C или менее. Время термообработки составляет, например, 1 час или более и 48 часов или менее.

Далее описываются функции и эффекты частицы материала для сохранения холода второго варианта осуществления изобретения.

Частица материала для сохранения холода второго варианта осуществления изобретения изготавливается из материала для сохранения холода первого варианта осуществления изобретения и имеет размер 50 мкм или более и 3 мм или менее. Аспектное отношение частицы материала для сохранения холода составляет, например, 1 или более и 5 или менее. Аспектное отношение частицы материала для сохранения холода представляет собой отношение ее главной оси к малой оси. Форма частицы материала для сохранения холода является, например, сферической.

В частице материала для сохранения холода второго варианта осуществления изобретения максимальное значение объемной удельной теплоемкости в диапазоне температур 2 K или более и 10 K или менее составляет 0,5 Дж/(см3⋅K) или более. Таким образом, частица материала для сохранения холода второго варианта осуществления имеет высокую объемную удельную теплоемкость. Поскольку частица материала для сохранения холода второго варианта осуществления изобретения имеет высокую объемную удельную теплоемкость, устройство для сохранения холода, в котором используется частица материала для сохранения холода второго варианта осуществления изобретения, имеет высокую холодопроизводительность. Кроме того, холодильник, включающий в себя устройство сохранения холода, в котором используется частица материала для сохранения холода второго варианта осуществления, обладает высокой холодопроизводительностью.

Кроме того, частица материала для сохранения холода второго варианта осуществления содержит элемент первой группы в атомной концентрации 0,001 атомных% или более и 10 атомных% или менее. Элемент первой группы имеет функцию содействия спеканию частицы материала для сохранения холода и уменьшения количества пустот, содержащихся в частице материала для сохранения холода во время спекания при производстве частицы материала для сохранения холода. Таким образом, частица материала для сохранения холода имеет высокую степень спекания и высокую теплопроводность.

В материале для сохранения холода первого варианта осуществления изобретения спекаемость дополнительно улучшается путем добавления 0,01 атомных% или более вспомогательного вещества для спекания в виде металла или металлоидного элемента, образующего вспомогательное вещество для спекания, в дополнение к элементу первой группы, и количество чрезвычайно мелких пустот уменьшается. Это дополнительно улучшает теплопроводность. Металл или металлоидный элемент, образующий вспомогательное средство для спекания, не обладает хорошей удельной теплоемкостью. Поэтому, когда количество добавленного металла или металлоидного элемента, образующего вспомогательное средство для спекания, превышает 20 атомных%, объемная удельная теплота материала для сохранения холода уменьшается, производительность устройства для сохранения холода уменьшается, и холодопроизодительность холодильника уменьшается.

Для того чтобы в достаточной степени получить характеристики, необходимые для частиц материала для сохранения холода, такие как теплопроводность и объемная удельная теплоемкость, в процессе спекания требуется достаточная температура спекания и достаточное время спекания. Частица материала для сохранения холода второго варианта осуществления позволяет снизить температуру спекания, необходимую для спекания, и сократить время спекания за счет функции содействия спеканию элемента первой группы. Таким образом, можно снизить стоимость изготовления частицы материала для сохранения холода и получить недорогую частицу материала для сохранения холода.

Частица материала для сохранения холода согласно второму варианту осуществления изобретения имеет размер 50 мкм или более и 3 мм или менее. Более предпочтительно размер частицы материала для сохранения холода составляет 1 мм или менее, и еще более предпочтительно 500 мкм или менее.

Когда размер частиц материала для сохранения холода превышает вышеприведенное нижнее предельное значение, плотность упаковки частиц материала для сохранения холода в устройстве для сохранения холода снижается, потеря давления рабочей среды, такой как гелий, уменьшается и улучшается холодильные характеристики холодильника. Между тем, когда размер частиц материала для сохранения холода меньше, чем вышеприведенное верхнее предельное значение, расстояние от поверхности частицы материала для сохранения холода до ее центральной части сокращается, тепло рабочей среды легко передается к центральной части частицы материала для сохранения холода, и холодильные характеристики холодильника улучшаются.

Аспектное отношение частиц материала для сохранения холода предпочтительно составляет 1 или более и 5 или менее, и более предпочтительно 1 или более и 2 или менее. Когда аспектное отношение частиц материала для сохранения холода меньше, чем вышеупомянутое верхнее предельное значение, зазоры при заполнении устройства для сохранения холода частицами материала для сохранения холода становятся равномерными, и холодопроизводительность холодильника улучшается.

Частица материала для сохранения холода второго варианта осуществления изобретения трескается или откалывается во время обработки, если прочность обезжиренной гранулированной частицы ниже определенного уровня. Когда в холодильнике используются частицы материала для сохранения холода, отклоняющиеся от сферической формы, холодопроизводительность холодильника снижается, и поэтому гранулированные частицы, в которых имеются трещины или сколы, отбраковывается как дефектный продукт. По этой причине желательно, чтобы гранулированные частицы имели заданный уровень прочности или более, при котором растрескивание или сколы не возникают.

Прочность гранулированных частиц в основном зависит от количества связующего вещества или количества альгината, но когда количество этих органических компонентов слишком велико, сульфуризация или спекание становятся затруднительными. Между тем, элемент первой группы способствует спеканию частиц материала для сохранения холода. Когда гранулированные частицы содержат элемент первой группы в атомной концентрации 0,001 атомных% или более и 10 атомных% или менее и дополнительно содержат связующее или углеродный компонент, полученный из альгината, в количестве 0,01 масс.% или более и 20 масс.% или менее, за счет двух вышеуказанных эффектов можно достичь как спекаемости, так и высокой прочности.

Содержание углеродного компонента более предпочтительно составляет 10 масс.% или менее, еще более предпочтительно 5 масс.% или менее. Даже когда элемент первой группы содержится в атомной концентрации 0,001 атомных% или более и 10 атомных% или менее, если углеродный компонент превышает 20 масс.%, то трудно надлежащим образом удалить органический компонент, или плотность формования после обезжиривания значительно снижается, и реакция спекания не протекает даже при высокой температуре спекания. По этой причине прочность спеченных частиц очень низкая, и трудно извлечь спеченные частицы в виде частиц. Когда количество углеродного компонента составляет менее 0,01 масс.%, количество связующего вещества или альгината натрия, содержащегося в гранулированных частицах, невелико, поэтому прочность ослаблена, и при работе с гранулированными частицами происходит их растрескивание или откалывание.

В обезжиренных гранулированных частицах, когда элемент первой группы содержится в атомной концентрации 0,001 атомных% или более и 10 атомных% или менее, а связующее или углеродный компонент, полученный из альгината, содержится в количестве 0,001 масс.% или более и 10 масс.% или менее, могут быть обеспечены как спекаемость, так и высокая прочность. Более предпочтительно, когда содержание углеродного компонента составляет 5 масс.% или менее, еще более предпочтительно - 3 масс.% или менее. Когда углеродный компонент содержится в количестве более 10 масс.%, поскольку плотность формования низкая, плотность не увеличивается даже после спекания, и прочность, которая позволяет использование частиц в холодильнике, не достигается. Когда делается попытка улучшить плотность после спекания путем повышения температуры спекания, частицы прилипают друг к другу, и аспектное отношение заметно уменьшается.

С учетом усадки вследствие спекания, желательно, чтобы размер гранулированных частиц до и после обезжиривания составлял 70 мкм или более и 5 мм или менее. Аспектное отношение гранулированных частиц до и после обезжиривания составляет, например, 1 или более и 5 или менее.

Как описано выше, согласно второму варианту осуществления изобретения можно реализовать частицу материала для сохранения холода, имеющую превосходные характеристики, такие как высокая объемная удельная теплоемкость и высокая теплопроводность.

Третий вариант осуществления изобретения

Устройство для сохранения холода третьего варианта осуществления изобретения представляет собой устройство для сохранения холода, заполненное множеством частиц материала для сохранения холода второго варианта осуществления. В устройстве для сохранения холода третьего варианта осуществления, например, отношение частиц материала для сохранения холода второго варианта осуществления изобретения, имеющих круглость R, представленную формулой 4πA/L2, меньшую или равную 0,5, составляет 5% или менее. "L" представляет собой периметр каждого проекционного изображения частиц материала для сохранения холода, а "A" представляет собой фактическую площадь проекционного изображения в формуле.

Круглость R может быть получена путем обработки изображений форм множества частиц материала для сохранения холода с помощью оптического микроскопа. Частица материала для сохранения холода, имеющая круглость R 0,5 или менее, представляет собой форму, например, с наличием неровностей на поверхности. Когда множество частиц материала для сохранения холода, содержащих такие частицы материала для сохранения холода в количестве более 5%, заполняют устройство для сохранения холода, пористость, материала, образованного частицами для сохранения холода в устройстве для сохранения холода, становится неравномерной, и свойство заполнения становится нестабильным. Поэтому, когда рабочая среда поступает внутрь, холодопроизводительность холодильника снижается, или частицы материала для сохранения холода перемещаются или разрушаются из-за напряжения, прикладываемого к частицам материала для сохранения холода во время заполнения устройства для сохранения холода частицами материала для сохранения холода или во время работы холодильника, и образуются мелкие частицы, которые забивают зазоры, что приводит к засорению промежутков, снижает холодопроизводительность и долговременную надежность холодильника. Частицы материала для сохранения холода, имеющие круглость R 0,5 или менее, предпочтительно составляют 2% или менее, более предпочтительно - 0%.

Четвертый вариант осуществления изобретения

Холодильник четвертого варианта осуществления изобретения представляет собой холодильник, включающий в себя устройство для сохранения холода, заполненное материалом для сохранения холода первого варианта осуществления или множеством частиц материала для сохранения холода второго варианта осуществления. Здесь и далее описание содержимого, совпадающего с первым вариантом варианта осуществления, вторым вариантом варианта осуществления и третьим вариантом осуществления, будет частично опущено.

На фиг. 1 представлен схематический вид в поперечном сечении, иллюстрирующий конфигурацию основной части холодильника четвертого варианта осуществления изобретения, включающего в себя устройство для сохранения холода третьего варианта осуществления, заполненное множеством частиц материала для сохранения холода второго варианта осуществления изобретения. Холодильник четвертого варианта осуществления представляет собой двухступенчатый криогенный холодильник 100 для сохранения холода, используемый для охлаждения сверхпроводящего устройства или тому подобного.

Криогенный холодильник 100 для сохранения холода включает в себя первый цилиндр 111, второй цилиндр 112, вакуумный контейнер 113, первое устройство 114 для сохранения холода, второе устройство 115 для сохранения холода, первое уплотнительное кольцо 116, второе уплотнительное кольцо 117, первый материал для сохранения холода 118, второй материал для сохранения холода 119, первую расширительную камеру 120, вторую расширительную камеру 121, первую ступень охлаждения 122, вторую ступень охлаждения 123 и компрессор 124.

Криогенный холодильник 100 для сохранения холода включает в себя вакуумный контейнер 113, в котором установлены первый цилиндр 111 большого диаметра и второй цилиндр 112 малого диаметра, коаксиально соединенный с первым цилиндром 111. Первое устройство 114 для сохранения холода установлено с возможностью возвратно-поступательного перемещения в первом цилиндре 111. Во втором цилиндре 112 установлено с возможностью возвратно-поступательного перемещения второе устройство 115 для сохранения холода, которое является примером устройства для сохранения холода третьего варианта осуществления изобретения.

Первое уплотнительное кольцо 116 расположено между первым цилиндром 111 и первым устройством 114 для сохранения холода. Второе уплотнительное кольцо 117 расположено между вторым цилиндром 112 и вторым устройством 115 для сохранения холода.

Первое устройство 114 для сохранения холода содержит первый материал 118 для сохранения холода, такой, например, как сетка из меди. Во втором устройстве 115 для сохранения холода размещается второй материал 119 для сохранения холода.

Первое устройство 114 для сохранения холода и второе устройство 115 для сохранения холода имеют проход для рабочей среды, предусмотренный в промежутке между первым материалом 118 для сохранения холода и вторым материалом 119 для сохранения холода. Рабочей средой является газообразный гелий.

Первая расширительная камера 120 предусмотрена между первым устройством 114 для сохранения холода и вторым устройством 115 для сохранения холода. Вторая расширительная камера 121 предусмотрена между вторым устройством 115 для сохранения холода и дистальной концевой стенкой второго цилиндра 112. Первая ступень 122 охлаждения предусмотрена на дне первой расширительной камеры 120. Вторая ступень 123 охлаждения, имеющая температуру ниже, чем температура первой ступени 122 охлаждения, сформирована на дне второй расширительной камеры 121.

Рабочая среда под высоким давлением подается из компрессора 124 в описанный выше двухступенчатый криогенный холодильник 100. Подаваемая рабочая среда проходит между первыми материалами 118 для сохранения холода, размещенными в первом устройстве 114 для сохранения холода, и достигает первой расширительной камеры 120. Затем, хладагент проходит между вторыми материалами 119 для сохранения холода, размещенными во втором устройстве 115 для сохранения холода, и достигает второй расширительной камеры 121.

В это время рабочая среда охлаждается путем передачи тепловой энергии первому материалу 118 для сохранения холода и второму материалу 119 для сохранения холода. Рабочая среда, проходящая между первым материалом 118 для сохранения холода и вторым материалом 119 для сохранения холода, расширяется в первой расширительной камере 120 и второй расширительной камере 121 с генерированием холода. В результате первая ступень 122 охлаждения и вторая ступень 123 охлаждения охлаждаются.

Расширившаяся рабочая среда течет в обратном направлении между первым материалом 118 для сохранения холода и вторым материалом 119 для сохранения холода. Рабочая среда отводится после получения тепловой энергии от первого материала 118 для сохранения холода и второго материала 119 для сохранения холода. Криогенный холодильник 100 для сохранения холода сконфигурирован таким образом, что тепловая эффективность цикла рабочей среды улучшается, поскольку в таком процессе эффект рекуперации улучшается, и реализуется более низкая температура.

Устройство для сохранения холода, входящее в состав холодильника четвертого варианта осуществления изобретения, содержит материал для сохранения холода первого варианта осуществления во втором устройстве 115 для сохранения холода в качестве по меньшей мере части второго материала 119 для сохранения холода. Второе устройство 115 для сохранения холода может быть заполнено множеством частиц материала для сохранения холода второго варианта осуществления изобретения в качестве по меньшей мере части второго материала 119 для сохранения холода. Предпочтительно, чтобы во множестве частиц материала для сохранения холода второго варианта осуществления соотношение частиц, имеющих круглость R, представленную формулой 4πA/L2, меньшую или равную 0,5, составляло 5% или менее. "L" представляет собой периметр каждого проекционного изображения частиц материала для сохранения холода, а "A" представляет собой фактическую площадь проекционного изображения в формуле.

В четвертом варианте осуществления изобретения устройство для сохранения холода третьего варианта осуществления может включать в себя, например, множество заполняющих слоев различных типов материалов для сохранения холода. Различные типы материалов для сохранения холода могут разделяться сеткой. Сетка представляет собой, например, металлическую сетку. По меньшей мере один из множества заполняющих слоев материалов для сохранения холода представляет собой материал для сохранения холода первого варианта осуществления или частицы материала для сохранения холода второго варианта осуществления. В холодильнике четвертого варианта осуществления изобретения, например, материал для сохранения холода первого варианта осуществления или множество частиц материала для сохранения холода второго варианта осуществления заполняют устройство для сохранения холода со стороны низкой температуры.

Чтобы улучшить холодильную способность холодильника, желательно улучшить удельную теплоемкость на единицу объема материала для сохранения холода и улучшить теплопроводность. Холодильник четвертого варианта осуществления изобретения включает в себя материал для сохранения холода или частицы материала для сохранения холода, которые сохраняют объемную удельную теплоемкость и имеют улучшенную теплопроводность.

Например, при использовании холодильника четвертого варианта осуществления изобретения в поезде с магнитной левитацией может быть улучшена долгосрочная надежность поезда с магнитной левитацией.

Как описано выше, согласно четвертому варианту осуществления изобретения, холодильник с превосходными характеристиками может быть реализован путем использования материала для сохранения холода или частиц материала для сохранения холода с превосходными характеристиками.

Пятый вариант осуществления изобретения

Крионасос согласно пятому варианту варианта осуществления изобретения включает в себя холодильник четвертого варианта осуществления. Здесь и далее описание содержания, совпадающего с четвертым вариантом осуществления, будет частично опущено.

На фиг. 2 представлен вид в поперечном сечении, иллюстрирующий схематическую конфигурацию крионасоса согласно пятому варианту осуществления изобретения. Крионасос согласно пятому варианту варианта осуществления представляет собой крионасос 500, включающий в себя криогенный холодильник 100 для сохранения холода согласно четвертому варианту осуществления.

Крионасос 500 включает в себя криопанель 501, которая конденсирует или адсорбирует молекулы газа, криогенный холодильник 100 для сохранения холода, который охлаждает криопанель 501 до заранее заданной криогенной температуры, экран 503, предусмотренный между криопанелью 501 и криогенным холодильником 100 для сохранения холода, перегородку 504, предусмотренную на впускном отверстии, и кольцо 505, которое изменяет скорость выпуска аргона, азота, водорода или тому подобного.

Согласно пятому варианту осуществления изобретения, крионасос, имеющий превосходные характеристики, может быть реализован путем использования холодильника, имеющего превосходные характеристики. Благодаря использованию в устройстве для производства полупроводников крионасоса согласно пятому варианту осуществления изобретения, можно повысить надежность устройства для производства полупроводников в долгосрочной перспективе.

Шестой вариант осуществления изобретения

Сверхпроводящий магнит шестого варианта осуществления изобретения включает в себя холодильник четвертого варианта осуществления изобретения. Здесь и далее описание содержимого, дублирующего четвертый вариант осуществления, будет частично опущено.

На фиг. 3 представлен вид в перспективе, иллюстрирующий схематическую конфигурацию сверхпроводящего магнита согласно шестому варианту осуществления изобретения. Сверхпроводящий магнит шестого варианта осуществления представляет собой, например, сверхпроводящий магнит 600 для поезда с магнитной левитацией, включающий в себя криогенный холодильник 100 для сохранения холода четвертого варианта осуществления изобретения.

Сверхпроводящий магнит 600 для поезда с магнитной левитацией включает в себя сверхпроводящую катушку 601, резервуар 602 для жидкого гелия для охлаждения сверхпроводящей катушки 601, резервуар 603 для жидкого азота для предотвращения испарения жидкого гелия, ламинированный теплоизолирующий материал 605, силовой провод 606, переключатель постоянного тока 607 и криогенный холодильник 100 для сохранения холода.

Согласно шестому варианту осуществления изобретения, сверхпроводящий магнит, имеющий превосходные характеристики, может быть реализован путем использования холодильника, имеющего превосходные характеристики.

Седьмой вариант осуществления изобретения

Аппарат для визуализации ядерного магнитного резонанса седьмого варианта осуществления изобретения включает в себя холодильник четвертого варианта осуществления изобретения. Здесь и далее описание содержимого, совпадающего с четвертым вариантом осуществления, будет частично опущено.

На фиг. 4 представлен вид в поперечном сечении, иллюстрирующий схематическую конфигурацию аппарата ядерной магнитно-резонансной томографии седьмого варианта осуществления изобретения. Аппарат ядерной магнитно-резонансной томографии (МРТ) седьмого варианта осуществления представляет собой аппарат 700 ядерной магнитно-резонансной томографии, включающий в себя криогенный холодильник 100 для сохранения холода четвертого варианта осуществления изобретения.

Аппарат 700 ядерной магнитно-резонансной томографии включает в себя сверхпроводящую катушку 701 статического магнитного поля, которая прикладывает пространственно однородное и временно стабильное статическое магнитное поле к телу человека, корректирующую катушку (на чертеже не показана), которая корректирует неоднородность генерируемого магнитного поля, катушку 702 градиентного магнитного поля, которая создает градиент магнитного поля в области измерения, зонд 703 для передачи/приема радиоволн, криостат 705 и радиационный адиабатический экран 706. Криогенный холодильник 100 для сохранения холода используется для охлаждения сверхпроводящей катушки 701 статического магнитного поля.

Согласно седьмому варианту осуществления изобретения, аппарат для визуализации ядерного магнитного резонанса с превосходными характеристиками может быть реализован путем использования холодильника с превосходными характеристиками.

Восьмой вариант осуществления изобретения

Аппарат ядерного магнитного резонанса восьмого варианта осуществления изобретения включает в себя холодильник четвертого варианта осуществления. Здесь и далее описание содержимого, совпадающего с четвертым вариантом осуществления, будет частично опущено.

На фиг. 5 представлен вид в поперечном сечении, иллюстрирующий схематическую конфигурацию аппарата ядерного магнитного резонанса восьмого варианта осуществления изобретения. Аппарат ядерного магнитного резонанса (ЯМР) восьмого варианта осуществления представляет собой аппарат 800 ядерного магнитного резонанса, включающий в себя криогенный холодильник 100 для сохранения холода четвертого варианта осуществления изобретения.

Аппарат 800 ядерного магнитного резонанса включает в себя сверхпроводящую катушку 802 статического магнитного поля, которая прикладывает магнитное поле к образцу, такому как органическое вещество, помещенному в пробирку 801, высокочастотный генератор 803, который прикладывает радиоволну к пробирке 801 в магнитном поле, и усилитель 804, который усиливает индуцированный ток, генерируемый в катушке (на чертеже не показана) вокруг пробирки 801. Кроме того, предусмотрен криогенный холодильник 100 для сохранения холода, который охлаждает сверхпроводящую катушку 802 статического магнитного поля.

Согласно восьмому варианту осуществления изобретения, аппарат ядерного магнитного резонанса с превосходными характеристиками может быть реализован с использованием холодильника с превосходными характеристиками.

Девятый вариант осуществления изобретения

Аппарат для вытягивания монокристаллов с приложением магнитного поля девятого варианта осуществления изобретения включает в себя холодильник четвертого варианта осуществления. Здесь и далее описание содержания, дублирующего четвертый вариант осуществления, будет частично опущено.

На фиг. 6 представлен вид в перспективе, иллюстрирующий схематическую конфигурацию аппарата для вытягивания монокристаллов с приложением магнитного поля согласно девятому варианту варианта осуществления. Аппарат для вытягивания монокристаллов с приложением магнитного поля девятого варианта осуществления представляет собой аппарат 900 для вытягивания монокристаллов с приложением магнитного поля, включающий в себя криогенный холодильник 100 четвертого варианта осуществления изобретения.

Аппарат 900 для вытягивания монокристаллов с приложением магнитного поля включает в себя блок 901 вытягивания монокристаллов, имеющий тигель для плавления сырья, нагреватель, механизм вытягивания монокристаллов и тому подобное, сверхпроводящую катушку 902, которая прикладывает статическое магнитное поле к расплаву сырья, подъемный механизм 903 блока 901 вытягивания монокристаллов, токоподвод 905, теплозащитную пластину 906 и контейнер 907 для гелия. Для охлаждения сверхпроводящей катушки 902 используется криогенный холодильник 100 для сохранения холода.

Согласно девятому варианту осуществления изобретения, устройство для вытягивания монокристаллов с приложением магнитного поля, имеющее превосходные характеристики, может быть реализовано путем использования холодильника, имеющего превосходные характеристики.

Десятый вариант осуществления изобретения

Устройство повторной конденсации гелия десятого варианта осуществления изобретения включает в себя холодильник четвертого варианта осуществления. Здесь и далее описание содержимого, совпадающего с четвертым вариантом осуществления, будет частично опущено.

На фиг. 7 схематически представлена конфигурация устройства повторной конденсации гелия согласно десятому варианту варианта осуществления изобретения. Устройство повторной конденсации гелия согласно десятому варианту осуществления представляет собой устройство 1000 повторной конденсации гелия, включающее в себя криогенный холодильник 100 для сохранения холода четвертого варианта осуществления.

Устройство 1000 повторной конденсации гелия включает в себя криогенный холодильник 100 для сохранения холода, испарительную трубу 1001 и трубу 1002 сжижения.

Устройство 1000 повторной конденсации гелия может повторно конденсировать газообразный гелий, испаренный из устройства жидкого гелия, входящего в состав устройства, использующего жидкий гелий, в жидкий гелий. Устройство, использующее жидкий гелий, может быть сверхпроводящим магнитом, устройством ядерного магнитного резонанса (ЯМР), устройством ядерной магнитно-резонансной томографии (МРТ), системой измерения физических свойств (PPMS) или устройством, использующим сверхпроводящий магнит, таким как система измерения магнитных свойств.

Газообразный гелий вводится из устройства жидкого гелия (на чертеже не показано) в устройство 1000 повторной конденсации гелия через испарительную трубу 1001. Газообразный гелий охлаждается до температуры 4 К, равной или ниже температуры сжижения гелия, в криогенном холодильнике 100 для сохранения холода. Сконденсированный и сжиженный жидкий гелий проходит через трубу 1002 сжижения и возвращается в устройство жидкого гелия.

Согласно десятому варианту осуществления изобретения, устройство повторной конденсации гелия, имеющее превосходные характеристики, может быть реализовано путем использования холодильника, имеющего превосходные характеристики.

Примеры

Далее будут описаны Примеры, Сравнительные примеры и результаты оценки материала для сохранения холода первого варианта осуществления и частиц материала для сохранения холода второго варианта осуществления.

Пример 1

Порошок Gd2O3 и порошок Na2CO3 смешивали и измельчали в шаровой мельнице в течение 24 часов для получения сырьевой смеси. Затем полученную сырьевую смесь сушили и гранулировали с помощью гранулятора для получения гранулированных частиц размером от 0,3 мм до 0,5 мм. При этом в качестве связующего вещества использовали поливиниловый спирт, который добавляли в количестве 1,2 масс.% по отношению к порошку сырья. Концентрация натрия в гранулированных частицах составляла 0,52 атомных%, а концентрация углерода - 0,99 масс.%. Полученную сырьевую смесь формовали для получения формованного тела.

Для того чтобы оценить прочность гранулированных частиц, цилиндрический контейнер диаметром 15 мм и высотой 5 мм заполняли гранулированными частицами. При этом цилиндрический контейнер заполняли материалами для сохранения холода в количестве, достаточном для того, чтобы гранулированные частицы были зафиксированы в цилиндрическом контейнере и не могли перемещаться свободно. Однократная вибрация с амплитудой 2 мм и максимальным ускорением 200 м/с2 прикладывалась к контейнеру 1×103 раза. В результате количество разрушенного материала для сохранения холода составляло менее 0,1 масс.%.

Гранулированные частицы и формованное тело были обезжирены при 600°C в течение 6 часов в воздушной атмосфере. Обезжиренные гранулированные частицы и формованное тело имели концентрацию натрия 0,54 атомных% и концентрацию углерода 0,51 масс.%. Термообработка проводилась при 500°C в течение 4 часов в атмосфере, содержащей сероводород (H2S), для сульфуризации частиц и формованного тела. Термообработку проводили при 1300°C в течение 12 часов в атмосфере инертного газа, находящегося под давлением, для спекания частиц и формованного тела.

Основными составными элементами материала для сохранения холода и частиц материала для сохранения холода Примера 1 является оксисульфид гадолиния. Концентрация натрия в материале для сохранения холода и в частицах материала для сохранения холода Примера 1 составляла 0,55 атомных%.

Были измерены максимальное значение объемной удельной теплоемкости при 10 K или менее и теплопроводности при 4,2 K материала для сохранения холода Примера 1. Измерение проводили с использованием системы измерения физических свойств (PPMS).

250 г частиц материала для сохранения холода Примера 1 засыпали в низкотемпературную сторону второй ступени устройства для сохранения холода двухступенчатого холодильника GM, показанного на фиг. 1, а 250 г материала Pb для сохранения холода засыпали в высокотемпературную сторону, собрали холодильник согласно Примеру 1 и провели испытание на охлаждение для измерения холодопроизводительности при 4,2 К. В устройстве для сохранения холода первой ступени приложили тепловую нагрузку таким образом, чтобы температура составляла 50 К.

В результате испытания на охлаждение было получено 0,66 Вт в качестве холодопроизводительности при 4,2 К.

В нижеследующих Примерах и Сравнительных примерах время смешивания порошков сырья, условия термической обработки сульфированием, условия термической обработки спекания и т.п. регулируются для обеспечения соответствующих условий. Кроме того, условия испытания холодильника были установлены такими же.

Пример 2

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что вместо порошка Na2CO3 был использован порошок Li2CO3.

Пример 3

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что вместо порошка Na2CO3 был использован порошок K2CO3.

Пример 4

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что порошок CaCO3 использовали в дополнение к порошку Na2CO3.

Пример 5

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 4, за исключением того, что вместо порошка Na2CO3 был использован порошок Li2CO3.

Пример 6

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 4, за исключением того, что вместо порошка Na2CO3 был использован порошок K2CO3.

Пример 7

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 4, за исключением того, что вместо порошка CaCO3 был использован порошок MgCO3.

Пример 8

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 4, за исключением того, что вместо порошка CaCO3 был использован порошок SrCO3.

Пример 9

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 4, за исключением того, что вместо порошка CaCO3 был использован порошок BaCO3.

Пример 10

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что вместо порошка Gd2O3 был использован порошок Gd2O2S.

Пример 11

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что вместо порошка Gd2O3 был использован порошок Tb2O3.

Пример 12

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что вместо порошка Gd2O3 был использован порошок Dy2O3.

Пример 13

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что вместо порошка Gd2O3 был использован порошок Ho2O3.

Пример 14

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что порошок K2CO3 был использован в дополнение к порошку Na2CO3.

Пример 15

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что порошок Li2CO3 использовался в дополнение к порошку Na2CO3.

Пример 16

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что в дополнение к порошку Na2CO3 были использованы порошок K2CO3 и порошок CaCO3.

Пример 17

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что в дополнение к порошку Na2CO3 использовали порошок CaCO3 и порошок SrCO3.

Примеры 18-20

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что вес порошка Na2CO3 был уменьшен.

Примеры с 21 по 23

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что вес порошка Na2CO3 был увеличен.

Примеры 24 и 25

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 4, за исключением того, что вес порошка CaCO3 был уменьшен.

Примеры 26-28

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 4, за исключением того, что вес порошка CaCO3 был увеличен.

Примеры с 29 по 31

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 1, за исключением того, что часть порошка Gd2O3 была заменена на Tb2O3, Dy2O3 или Ho2O3.

Пример 32

Порошок Gd2O3 добавляли в водный раствор альгината натрия и перемешивали в течение 12 часов для получения суспензии. Водный раствор альгината натрия добавляли так, чтобы количество альгината натрия составляло 2,3 масс.% от количества порошка сырья. Приготовленную суспензию добавляли по каплям в водный раствор лактата кальция в качестве желирующего раствора. Для закапывания суспензии использовали шприц. Диаметр шприца составлял 510 мкм, а расстояние от кончика шприца до поверхности водного раствора лактата кальция составляло 100 мм. Суспензией заполняли форму, а затем суспензию погружали в желирующий раствор.

Суспензию, закапываемую шприцем, и суспензию, заполняющую форму, выдерживали в желирующем растворе в течение 5 часов.

После этого желированные гранулированные частицы промывали чистой водой. Суспензию, заполняющую форму, удаляли из формы и затем промывали чистой водой для получения формованного тела. После промывки формованного тела и частиц, формованное тело и частицы высушивали. Концентрация натрия в гранулированных частицах составляла 0,78 атомных%, а концентрация углерода - 082 масс.%. После того как формованное тело и частицы были высушены, формованное тело и частицы были обезжирены, сульфурированы и спечены.

Обезжиривание проводили при 600°C в течение 6 часов в атмосфере воздуха, и после обезжиривания концентрация натрия в гранулированных частицах составляла 1,0 атомный%, а концентрация углерода составляла 0,54 масс.%. После обезжиривания была проведена термообработка при температуре 500°C в течение 4 часов в атмосфере, содержащей сероводород (H2S), для сульфурирования формованного тела и частиц. Термообработку проводили при 1300°C в течение 12 часов в атмосфере инертного газа, находящегося под давлением, для спекания формованного тела и частиц. Основным составным элементом материала для сохранения холода и частиц материала для сохранения холода Примера 32 является оксисульфид гадолиния. Концентрация натрия в материале для сохранения холода Примера 32 и в частицах материала для сохранения холода составляла 0,83 атомных%.

Пример 33

Материал для сохранения холода и частицы материала для сохранения холода были получены таким же образом, как и в Примере 32, за исключением того, что вместо водного раствора альгината натрия был использован водный раствор альгината калия.

Примеры 34-38