Область техники, к которой относится изобретение

Воплощения настоящего изобретения относятся к материалу для аккумуляции (сохранения) холода, предназначенному для использования при сверхнизких температурах, и к способу, в котором этот материал используется для аккумуляции холода.

Предпосылки

Сверхпроводящие электромагниты находят применение в системах для магнитно-резонансной томографии (МРТ), ускорителях пучков тяжелых частиц, которые работают в условиях сверхнизких температур, составляющих несколько десятков градусов Кельвина или менее. Обычно условия сверхнизких температур достигаются с использованием типа рефрижератора, обеспечивающего аккумуляцию холода, такого как рефрижератор (криорефрижератор) Гиффорда-МакМагона (GM).

В рефрижераторах используются различные типы материалов для аккумуляции холода, которые обладают высокой теплоёмкостью для каждой рабочей области температур. В рефрижераторах GM, которые широко используются в настоящее время, в качестве материала для аккумуляции холода в первом устройстве сохранения холода (аккумуляторе холода) используют сетку из Cu, на стороне высокой температуры второго аккумулятора холода в качестве материала для аккумуляции холода используются сферические частицы из сплава Pb и Bi, а на низкотемпературной стороне второго аккумулятора холода в качестве материала для аккумуляции холода используются частицы соединений редкоземельных элементов, таких как Gd2O2S (GOS), HoCu2 и Er3Ni. Среди таких материалов для аккумуляции холода материал GOS имеет высокую теплоёмкость в области температур вблизи 5К.

Для синтеза оксидного материала для аккумуляции холода, такого как GOS, необходимо проведение многостадийного процесса, такого как синтез исходных материалов, грануляция, спекание при высокой температуре и финишная обработка для скругления поверхности путем шлифования.

Значительное количество рефрижераторов, обеспечивающих достижение сверхнизких температур, используется для охлаждения сверхпроводящих катушек. При этом, если намагниченность материала для аккумуляции холода высока, материал для аккумуляции холода находится под действием значительных сил, благодаря магнитному полю, генерируемому сверхпроводящей катушкой, что может создать проблемы, такие как повреждение камеры, содержащей материал для аккумуляции холода, что снижает надежность рефрижератора. Как сказано выше, сверхпроводящие катушки используются для МРТ и тому подобного. Однако, если намагниченность материала для аккумуляции холода высока, в изображении могут возникать помехи вследствие магнитного шума, производимого материалом для аккумуляции холода. Следовательно, необходимо, чтобы величина намагниченности материала для аккумуляции холода была невелика.

В рефрижераторах, таких как рефрижератор GM, рефрижератор на пульсирующих трубках, рефрижератор Стирлинга, рабочий газ высокого давления плавно перемещается вперед и назад через зазор между материалами для аккумуляции холода, уложенными в аккумуляторе холода. Кроме того, в рефрижераторе GM и рефрижераторе Стирлинга аккумулятор холода, заполненный материалами для аккумуляции холода, вибрирует. В связи с этим необходимо, чтобы материалы для аккумуляции холода обладали механической прочностью.

Для изготовления материалов для аккумуляции холода предпочтительно использовать интерметаллические соединения, которые могут быть получены с помощью простых технологических процессов плавления-отвердевания. Для получения оксидного материала для аккумуляции холода, такого как GOS, требуется проведение многостадийного процесса, такого как синтез исходных материалов, грануляция, спекание при высокой температуре и финишная обработка для скругления поверхности путем шлифования. Известно, что соединение RCu2X2 (R=Pr, Nd, Sm, Gd, Tb, Dy, Ho, Er, Tm, X=Si, Ge) имеет высокую теплоёмкость при сверхнизких температурах и является возможным вариантом материала для аккумуляции холода из интерметаллических соединений.

Однако соединение RCu2X2 получают, например, путем плавления исходных материалов методом электродуговой плавки, и затем полученные слитки подвергают обработке равномерным нагревом при высокой температуре в течение продолжительного периода времени (например, при 800°С в течение одной недели). Если после упомянутого выше плавления-отвердевания необходимо проведение обработки равномерным нагревом при высокой температуре в течение продолжительного периода времени, затраты на обработку увеличиваются в случае применения описанного выше процесса при производстве соединений в промышленном масштабе.

Документы уровня техники

Патентные документы

[Патентный документ 1] JP H09-014774 A

[Патентный документ 2] JP H06-101915 A

Непатентные документы

[Непатентный документ 1] Gonedek, et al., Acta Phys Pol A 122, 391 (2012).

[Непатентный документ 2] Y. Takeda, et al., J. Phys. Soc. Jpn. 77, 104710 (2008).

Сущность изобретения

Проблемы, решаемые изобретением

Предложен материал для аккумуляции холода, который характеризуется высокой теплоёмкостью и небольшой намагниченностью в области сверхнизких температур и приемлемой технологичностью изготовления; также предложен способ изготовления указанного материала. Кроме того, предложен рефрижератор, имеющий высокую эффективность и превосходную холодопроизводительность за счет заполнения этого рефрижератора описанным выше материалом для аккумуляции холода. Помимо этого, предложено устройство, содержащее сверхпроводящую катушку, способное уменьшить влияние магнитного шума, производимого материалом для аккумуляции холода.

Решение проблемы

Материал для аккумуляции холода в соответствии с воплощениями настоящего изобретения представляет собой зернистое тело, образованное из интерметаллического соединения, в котором состав структуры типа ThCr2Si2 занимает 80% объема или более и содержит кристаллиты размером 70 нм или менее.

Краткое описание чертежей

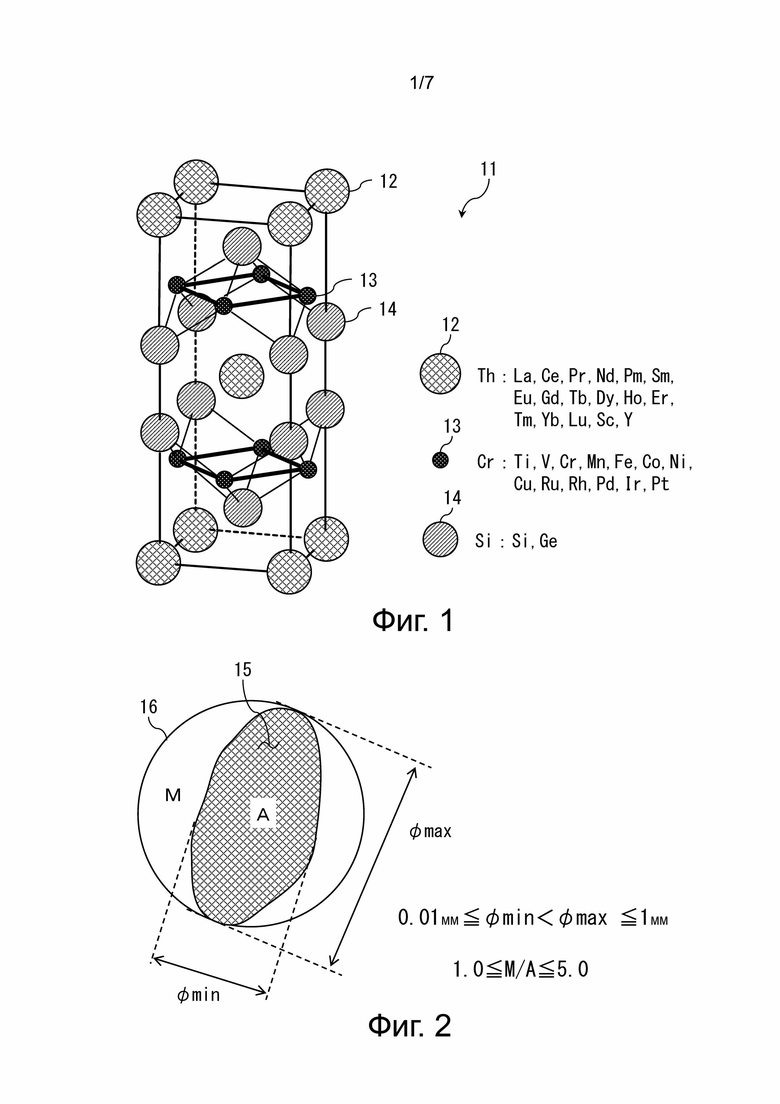

Фиг. 1 - схематическое изображение структуры типа ThCr2Si2, демонстрирующее кристаллическую структуру материала для аккумуляции холода в соответствии с первым воплощением изобретения.

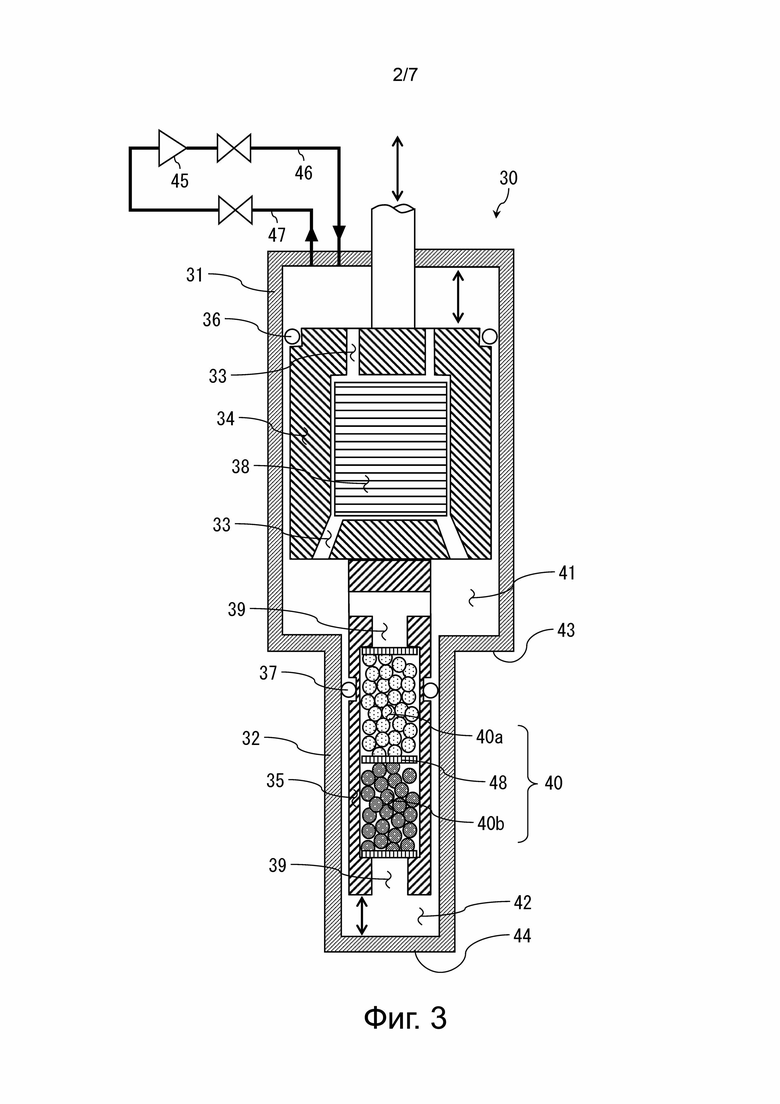

Фиг. 2 - схематическое изображение, иллюстрирующее форму зерновидного материала для аккумуляции холода в соответствии с первым воплощением изобретения.

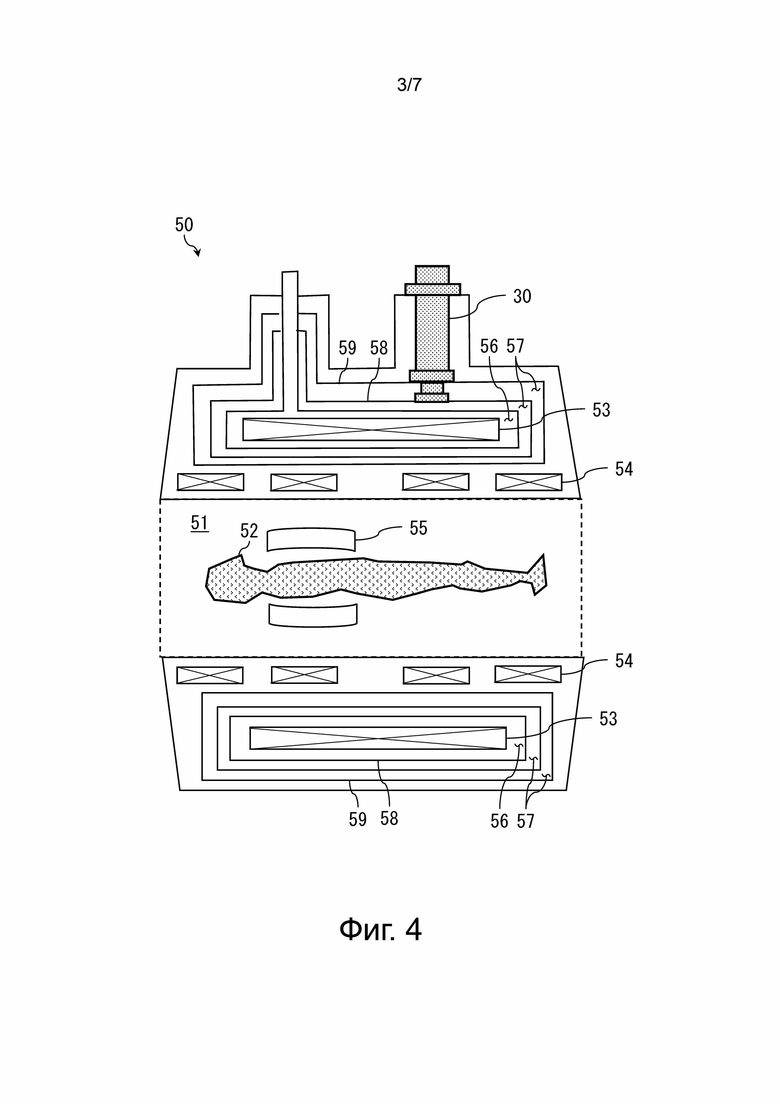

Фиг. 3 - пример выполнения рефрижератора GM с двухступенчатым расширением, представляющего собой рефрижератор в соответствии со вторым воплощением, вид в разрезе.

Фиг. 4 - аппарат для магнитно-резонансной томографии, представляющий собой пример устройства, содержащего сверхпроводящую катушку, в соответствии с третьим воплощением изобретения, вид в разрезе.

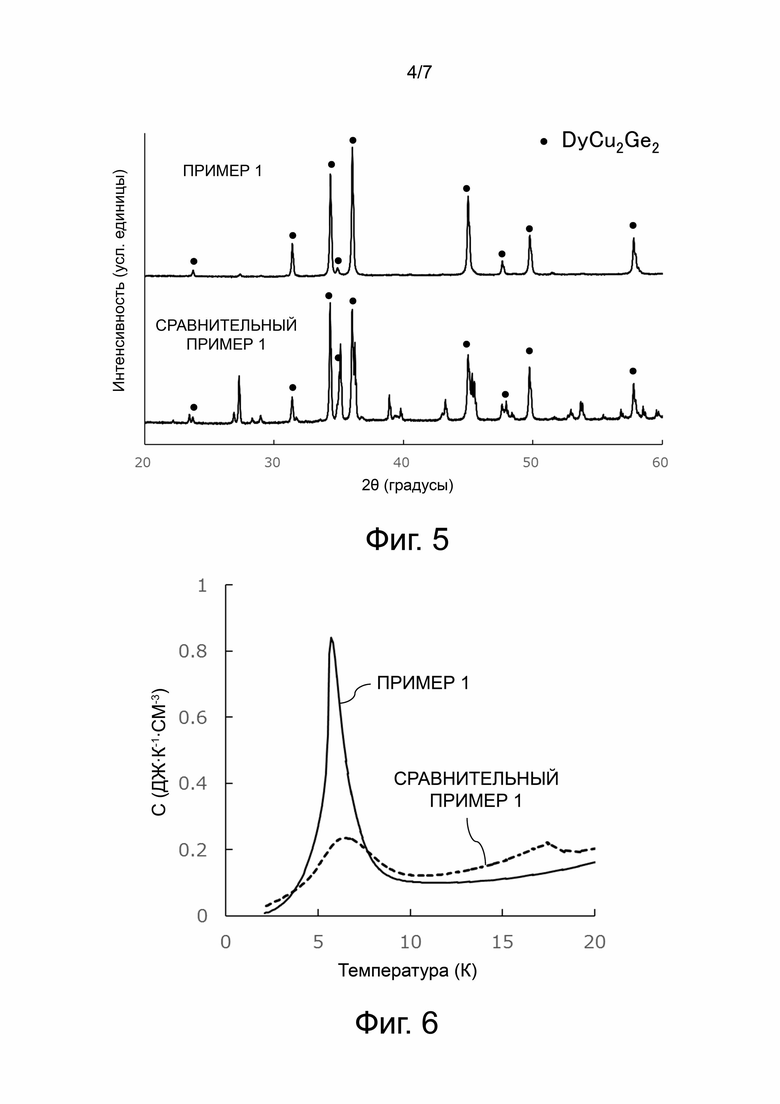

Фиг. 5 - график, отображающий результаты измерений методом порошковой рентгеновской дифракции для Примера 1 (верхняя часть фигуры) и для Сравнительного примера 1 (нижняя часть фигуры).

Фиг. 6 - график, отображающий характеристики теплоёмкости для Примера 1 и Сравнительного примера в области сверхнизких температур.

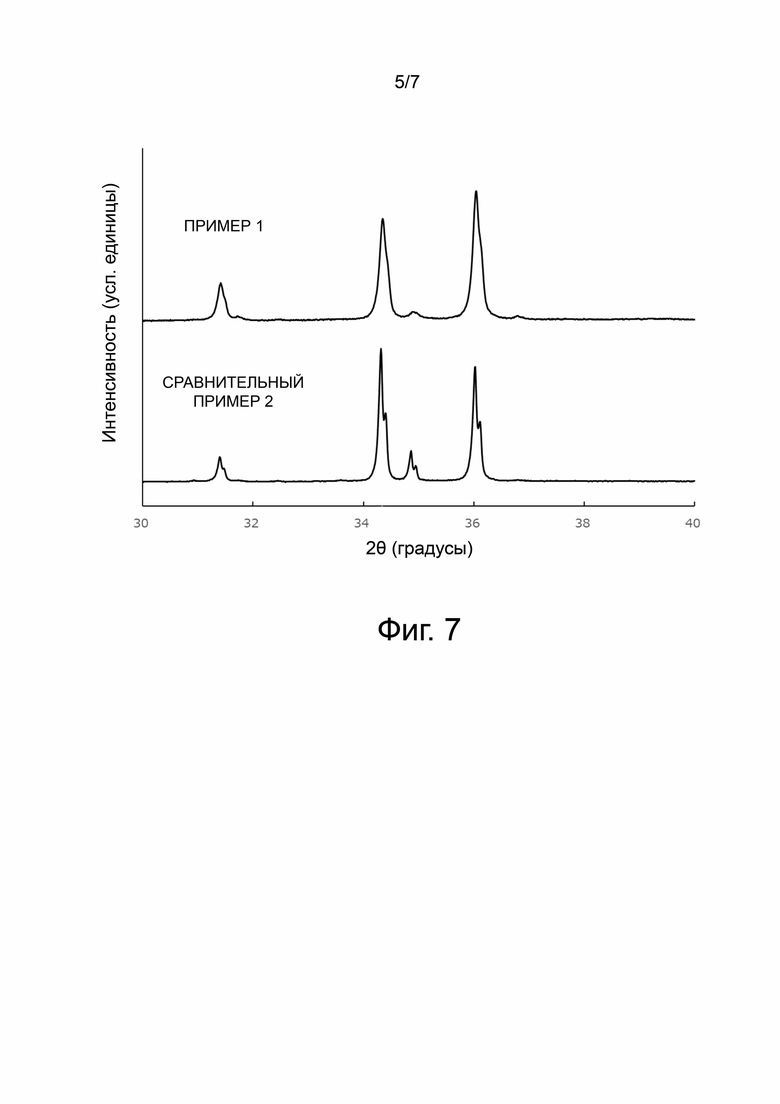

Фиг. 7 - график, отображающий результаты измерений методом порошковой рентгеновской дифракции для Примера 1 (верхняя часть фигуры) и для Сравнительного примера 2 (нижняя часть фигуры).

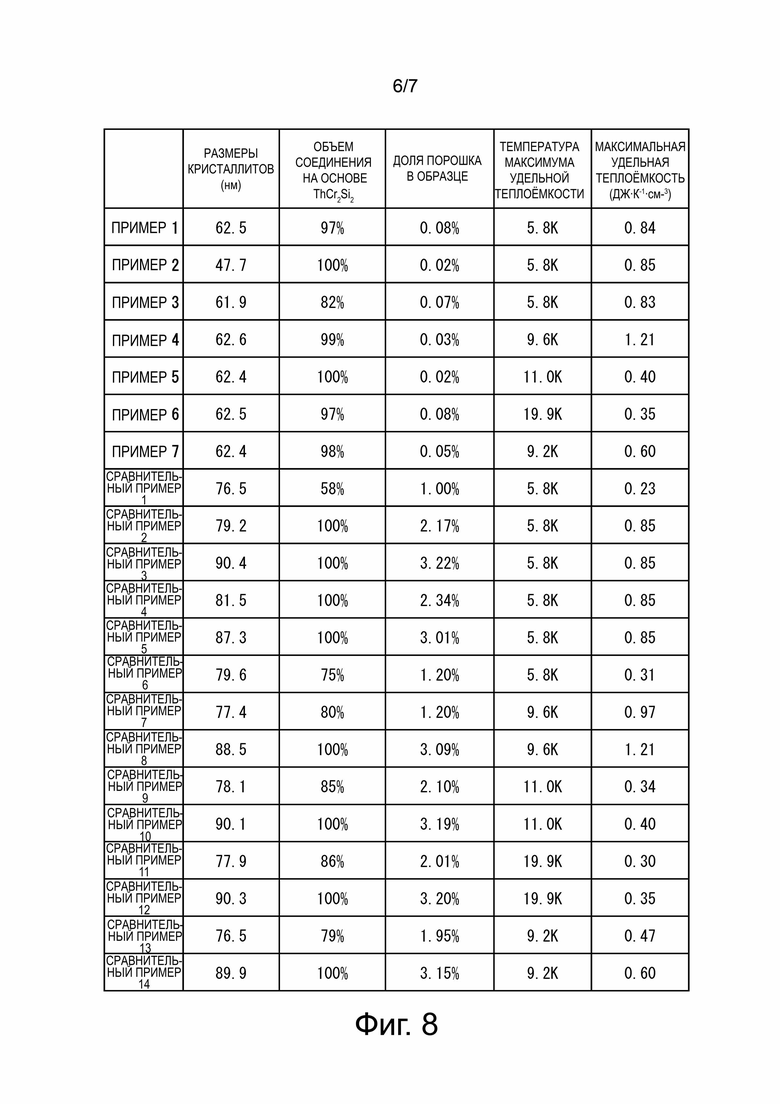

Фиг. 8 - таблица, в которой приведены данные по размерам кристаллитов, объемным процентам (%) содержания структуры типа ThCr2Si2, доле порошка в каждом образце, температуре, соответствующей максимальной теплоёмкости, и максимальным величинам теплоёмкости для интерметаллических соединений DyCu2Ge2, DyCu2Si2, GdCu2Si2, PrCu2Si2 и TbCu2Si2 в Примерах 1-7 и в Сравнительных примерах 1-14.

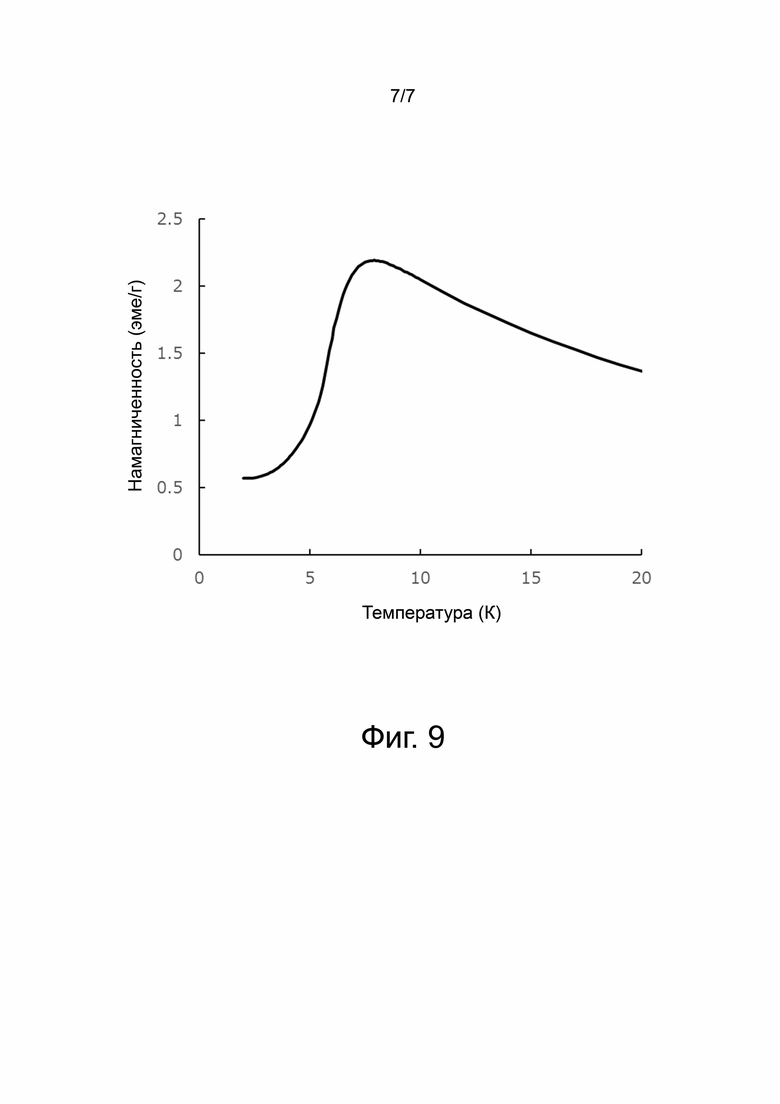

Фиг. 9 - график, отображающий характеристики намагниченности в области сверхнизких температур в Примере 1.

Подробное описание

Первое воплощение изобретения

Ниже будут подробно раскрыты воплощения изобретения. На фиг. 1 представлено схематическое изображение структуры 11 типа ThCr2Si2, демонстрирующее кристаллическую структуру материала для аккумуляции холода в соответствии с первым воплощением. Материал для аккумуляции холода в соответствии с первым воплощением изобретения представляет собой зернистое тело, образованное из интерметаллического соединения, в которой структура 11 типа ThCr2Si2 занимает 80% объема или более, и имеет размер кристаллитов 70 нм или менее.

В описанной выше структуре 11 типа ThCr2Si2 узел 12 кристаллической решетки с компонентом Th представляет собой по меньшей мере один элемент, выбранный из группы, включающей La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sc и Y. В упомянутой выше структуре 11 типа ThCr2Si2 узел 14 с компонентом Si представляет собой по меньшей мере один элемент из Si и Ge, и узел 13 с компонентом Cr представляет собой по меньшей мере один элемент, выбранный из группы, включающей Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Ru, Rh, Pd, Ir и Pt.

В рефрижераторе, таком как описанный ниже рефрижератор GM, рабочий газ, в частности газообразный He, текуче перемещается вперед и назад через зазор из материалов для аккумуляции холода, которые заполняют аккумулятор холода, низкая температура, которую создает цикл сжатие/расширение газа, сохраняется в материале для аккумуляции холода, и в результате рефрижератор охлаждается от комнатной температуры до сверхнизкой температуры. При этом необходимо, чтобы материал для аккумуляции холода, предназначенный для размещения в рефрижераторе, имел высокие величины теплоёмкости в рабочем диапазоне температур.

Если кристаллическая структура 11 типа ThCr2Si2 в интерметаллическом соединении занимает 80% объема или более, может быть получен интерметаллический материал для аккумуляции холода, обладающий высокой теплоёмкостью в области сверхнизких температур. Если процентное содержание структуры 11 типа ThCr2Si2 в интерметаллическом соединении составляет менее 80% по объему, характеристика теплоёмкости в некоторых случаях ухудшается по сравнению с перечисленными, обычно используемыми в качестве материалов для аккумуляции холода в области сверхнизких температур веществами. Объемный процент структуры 11 типа ThCr2Si2 может быть вычислен по результатам анализа по Ритвельду методом порошковой рентгеновской дифракции и/или оценки соотношения фаз из множества областей сканирования при наблюдении с помощью сканирующего электронного микроскопа.

В рефрижераторе GM и рефрижераторе Стирлинга аккумулятор холода, заполненный материалом для аккумуляции холода, подвергается вибрации и, следовательно, необходимо, чтобы материал для аккумуляции холода обладал механической прочностью. Поэтому размер кристаллитов в материале для аккумуляции холода очень мал и составляет 70 нм или менее, что обеспечивает превосходную механическую прочность материала для аккумуляции холода. Размер L кристаллитов вычисляют путем оценки ширины пиков (полуширины) β рентгеновской дифракционной картины с использованием формулы Шеррера (формула (1)). Если размер кристаллитов мал, полуширина пика на рентгеновской дифракционной картине становится большой.

L = Kλ/(βcosθ) … (1)

где К – постоянная Шеррера, и λ - длина волны используемого рентгеновского излучения.

Механическую прочность можно оценить с помощью вибрационного испытания.

Если размер кристаллитов материала для аккумуляции холода превышает 70 нм, его механическая прочность снижается, зерна подвергаются усталостному разрушению и рассыпаются в порошок по истечении срока использования, и сохранить предварительно заданные характеристики рефрижератора не удается. Размер кристаллитов предпочтительно составляет 1 нм или более, более предпочтительно составляет 10 нм или более.

На фиг. 2 представлено схематическое изображение, демонстрирующее зерновидную форму материала для аккумуляции холода в соответствии с первым воплощением изобретения. Что касается размеров частиц зернистого тела, образующих материал для аккумуляции холода, ϕmax определяется как длина зернистого тела в направлении его наибольшей протяженности, а ϕmin определяется как длина самого протяженного участка в направлении, перпендикулярном направлению наибольшей протяженности зернистого тела. Величины ϕmax и ϕmin находятся в диапазоне от 0,01 мм до 1 мм, и более предпочтительно ϕmax и ϕmin находятся в диапазоне от 0,05 мм до 0,5 мм. Если площадь проецируемого изображения 15 материала для аккумуляции холода определяется как А, а площадь наименьшей описанной окружности 16 вокруг этого проецируемого изображения 15, определяется как М, коэффициент формы, характеризуемый отношением М/А, находится в диапазоне от 1,0 до 5,0 в любом направлении проецирования.

Поскольку размер частиц материала для аккумуляции холода находится в диапазоне от 0,01 мм до 1 мм, в описанном ниже рефрижераторе для потока рабочего газа (газообразный гелий, который текуче перемещается вперед и назад в аккумуляторе холода, заполненном материалом для аккумуляции холода, не создается препятствий, и реализуется надлежащий теплообмен между рабочим газом и материалом для аккумуляции холода. Если размер частиц материала для аккумуляции холода составляет менее 0,01 мм (10 мкм), зазор между частицами материала для аккумуляции холода (т.е. промежуток, через который протекает рабочий газ) может уменьшиться, а потери давления газа могут увеличиться. Если размер частиц материала для аккумуляции холода превышает 1 мм, скорость заполнения аккумулятора холода материалом для аккумуляции холода может снизиться, а теплообмен между рабочим газом и материалом для аккумуляции холода может уменьшиться.

Производство такого материала для аккумуляции холода включает в себя, по меньшей мере, процессы смешивания и плавления составляющих элементов интерметаллического соединения, которые могут образовать описанную выше структуру 11 типа ThCr2Si2, при стехиометрическом соотношении элементов, процесс инжекции жидкого расплава в среду с динамическим охлаждением и последующее быстрое охлаждение и затвердевание расплава с образованием зерен.

Более конкретно, элементарные металлы смешивают с получением стехиометрического состава структуры 11 типа ThCr2Si2, полученный состав подвергают плавлению с использованием высокочастотного индуктивного нагрева или чего-то подобного. После этого расплавленный металл подводят к поверхности тела, вращающегося с большой скоростью, размещенного в атмосфере вакуума или инертного газа. Под действием движения вращающегося тела расплавленный металл распыляется в виде мелких частиц и одновременно быстро затвердевает с образованием сферических гранул. Дополнительно или в качестве альтернативы обеспечивают вытекание вышеупомянутого расплавленного металла в созданный вакуум или в атмосферу инертного газа, где обеспечивается воздействие на расплавленный металл неокисляющего распыляющего газа. В результате, расплавленный металл превращается в мелкие частицы, распыляется и, в то же время, быстро охлаждается и затвердевает с образованием сферических гранул.

Конкретные методы быстрого охлаждения и отверждения вышеупомянутого расплавленного металла включают метод вращающегося диска (RDP), метод с использованием одного вращающегося валка, метод с двумя валками, метод распыления расплава инертным газом и метод с использованием вращающегося сопла. При использовании этих методов расплавленный металл может быть быстро охлажден со скоростью охлаждения от 105 до 106°C/сек, и в результате при низких затратах может быть быстро получено интерметаллическое соединение, имеющее структуру типа ThCr2Si2, в виде гранул. Подробное описание способа быстрого отверждения расплавленного металла приведено в патенте Японии №2609747.

При добавлении в интерметаллическое соединение со структурой типа ThCr2Si2 другого интерметаллического соединения, имеющего иную температуру магнитного фазового перехода, характеристика теплоёмкости материала для аккумуляции холода, отнесенной к единице объема, может быть улучшена. Например, если в интерметаллическом соединении, имеющем структуру типа ThCr2Si2, присутствует фаза со структурой типа AlB2 и структурой типа LiGaGe, теплоёмкость в области температур от 4K до 20K может быть увеличена. Когда в интерметаллическом соединении, имеющем структуру типа ThCr2Si2, присутствует фаза, имеющая структуру типа Gd3Cu4Ge4, удельная теплоемкость в диапазоне температур от 7К до 50К может быть увеличена. Однако, если количество фаз, кроме структуры типа ThCr2Si2, составляет 20% по объему или более, объемная теплоёмкость, обусловленная наличием структуры типа ThCr2Si2, становится невелика.

Второе воплощение изобретения

На фиг. 3 показан вид в разрезе примера выполнения рефрижератора GM с двухступенчатым расширением, представляющего собой рефрижератор 30 в соответствии со вторым воплощением изобретения. Рефрижератор 30 включает первый цилиндр 31 большого диаметра и второй цилиндр 32 меньшего диаметра, который коаксиально соединен с первым цилиндром 31. Первый аккумулятор 34 холода размещен в первом цилиндре 31 так, что он может совершать возвратно-поступательное движение, а второй аккумулятор 35 холода размещен во втором цилиндре 32 так, что он также способен совершать возвратно-поступательное движение. Между первым цилиндром 31 и первым аккумулятором 34 холода размещено уплотнительное кольцо 36, а между вторым цилиндром 32 и вторым аккумулятором 35 холода размещено уплотнительное кольцо 37.

Между внутренней стенкой первого цилиндра 31 и соединительным участком первого и второго аккумуляторов 34 и 35 холода имеется первая камера 41 расширения. Вторая камера 42 расширения имеется между вторым аккумулятором 35 холода и торцевой стенкой второго цилиндра. В нижней части первой камеры 41 расширения находится первая ступень 43 охлаждения, а в нижней части второй камеры 42 расширения находится вторая ступень 44 охлаждения, имеющая более низкую температуру, чем первая ступень 43 охлаждения.

В первом аккумуляторе 34 холода первый материал 38 для аккумуляции холода, в частности сетка из медного сплава, размещен так, чтобы обеспечивать проход 33 для рабочего газа (газообразный He или подобный газ). В качестве первого материала 38 для аккумуляции холода, вместо сетки из медного сплава, может быть использована сетка из нержавеющей стали, и обе сетки также могут быть использованы. Второй аккумулятор 35 холода заполнен вторым материалом 40 для аккумуляции холода в такой форме, в которой обеспечивается проход 39 для рабочего газа. Хотя выше приведено описание аккумуляторов 34 и 35 холода, в которых материал 38 для аккумуляции холода и материал 40 для аккумуляции холода уложены по отдельности, эти материалы могут быть уложены и в одном аккумуляторе холода.

Вторые материалы 40 для аккумуляции холода, размещаемые внутри второго аккумулятора 35 холода, образованы совокупностью типов вторых материалов 40а и 40b для аккумуляции холода, при этом вторые материалы 40а и 40b разделены сеткой 48. Степень заполнения вторыми материалами 40а и 40b для аккумуляции холода внутренней полости, разделенной сеткой 48, принимая во внимание текучесть рабочего газа, предпочтительно составляет от 50% до 75% и более предпочтительно составляет от 55% до 65%.

В двухступенчатом рефрижераторе 30 рабочий газ (газообразный He или подобный газ) подвергается сжатию с помощью компрессора 45 и направляется в рефрижератор 30 через линию 46 высокого давления. Поступивший рабочий газ проходит через пустоты первого материала 38 для аккумуляции холода, размещенного в первом аккумуляторе 34 холода, поступает в первую камеру 41 расширения и охлаждает первую ступень 43 охлаждения за счет расширения. Далее, рабочий газ проходит через пустоты вторых материалов 40 для аккумуляции холода, размещенных во втором устройстве 35 для сохранения холода, поступает во вторую камеру 42 расширения и охлаждает вторую ступень 44 охлаждения за счет расширения.

Рабочий газ, переведенный в состояние с низким давлением, проходит через второй аккумулятор 35 холода и первый аккумулятор 34 холода в указанном порядке (т.е. в порядке, противоположном тому, который имеет место для газа при высоком давлении) и затем возвращается в компрессор 45 через трубопроводную линию 47 низкого давления. После этого газ сжимается компрессором 45 и описанный выше цикл повторяется. Расширение в каждой камере 41 и 42 расширения реализуется при возвратно-поступательном движении аккумуляторов 34 и 35 холода. При этом каждый из материалов 38 и 40 для аккумуляции холода обменивается теплотой с рабочим газом так, чтобы аккумулировать и сохранить холод, и, кроме того, осуществить регенерацию теплоты.

Далее рабочий цикл будет описан с основным вниманием на передаче теплоты. Рабочий газ высокого давления, поступающий из компрессора 45 в рефрижератор 30, находится при комнатной температуре (приблизительно 300К). Рабочий газ предварительно охлаждается первым материалом 38 для аккумуляции холода при прохождении через первый аккумулятор 34 холода и затем поступает в камеру 41 расширения. После этого рабочий газ расширяется в первой камере 41 расширения, при этом его температура снижается, и тем самым охлаждается первая ступень 43 охлаждения. Соответственно, в дальнейшем рабочий газ предварительно охлаждается вторыми материалами 40 для аккумуляции холода при прохождении через второй аккумулятор 35 холода и затем поступает во вторую камеру 42 расширения. После этого рабочий газ расширяется во второй камере 42 расширения так, что его температура еще дополнительно снижается, и в результате охлаждается вторая ступень 44 охлаждения.

Рабочий газ, переведенный в состояние с низким давлением, проходит через внутренний объем второго аккумулятора 35 холода, и во вторых материалах 40 для аккумуляции холода происходит аккумуляция (сохранение) холода, при этом сам рабочий газ нагревается. Соответственно, рабочий газ проходит через внутренний объем первого аккумулятора 34 холода, где нагревается до температуры, близкой к комнатной температуре, при одновременном накапливании холода в первом материале 38 для аккумуляции холода, затем рабочий газ проходит через линию 47 низкого давления и возвращается в компрессор 45.

При установившемся режиме цикла охлаждения в материалах 38 и 40 для аккумуляции холода, размещенных в аккумуляторах 34 и 35 холода, создается градиент температуры.

В таком цикле работы холодильной машины, чем больше теплоёмкость материала для аккумуляции холода при рабочей температуре, тем больше становится термический КПД цикла рабочего газа, что обеспечивает достижение более низкой температуры и более высокой холодопроизводительности.

Вообще, теплоёмкость твердого вещества имеет свойство меняться в зависимости от температуры. В частности, для усиления эффекта тепловой рекуперации вторых материалов 40 для аккумуляции холода эффективным решением является раздельное размещение вторых материалов 40 для аккумуляции холода, имеющих подходящие характеристики рекуперации в соответствующих интервалах температур, зависящие от градиента температуры. В этой связи, второе устройство 35 для аккумуляции холода заполняется некоторым числом вторых материалов 40 (40а, 40b) с различными характеристиками теплоёмкости.

Для получения достаточного эффекта тепловой рекуперации важными являются следующие рассмотренные ниже характеристики. А именно, высокая теплоёмкость (удельная теплоёмкость) материала для аккумуляции холода при рабочей температуре каждого участка в циклическом процессе, и достаточно эффективный теплообмен между материалами 38 и 40 для хранения холода и рабочим газом. В первом аккумуляторе 34 холода основной рабочей областью температур является диапазон температур от комнатной температуры до 100К или менее, и поэтому здесь выбирают медь (Cu), обладающую высокой удельной объемной теплоёмкостью в этой области температур. Кроме того, в качестве материала 38 для аккумуляции холода широко используется сетка из меди, поскольку сетку, изготовленную из волоченой проволоки, легко использовать в промышленном масштабе.

Pb и Bi, которые имеют при 60К или меньше более высокую теплоёмкость, чем Cu, выбирают в качестве второго материала 40а для аккумуляции холода на стороне высокой температуры второго аккумулятора 35 холода. Материал для аккумуляции холода, имеющий структуру типа ThCr2Si2 в соответствии с первым воплощением изобретения и имеющий более высокую теплоёмкость, чем Pb и Bi, при 8К или менее, выбирают в качестве второго материала 40b для аккумуляции холода на низкотемпературной стороне второго аккумулятор 35 холода. С точки зрения градиента температуры в аккумуляторах 34 и 35 холода в качестве материалов 38 и 40 для аккумуляции холода рефрижератора GM предпочтительно выбирать и размещать вещества, имеющие более высокую величину объемной теплоёмкости в области рабочих температур каждого участка, как это описано выше. Следует отметить, что второй материал 40а для аккумуляции холода, предназначенный для размещения на высокотемпературной стороне второго аккумулятора 35 холода, не ограничивается только Pb и Bi. В качестве второго материала 40а для аккумуляции холода могут быть использованы HoCu2, Er3Ni и тому подобные соединения. Дополнительно следует отметить, что вторые материалы 40а для аккумуляции холода не ограничиваются рассмотренным выше размещением в два слоя, и они могут быть размещены с образованием трех или более слоев.

Кроме того, рефрижератор, снабженный материалом для аккумуляции холода в соответствии с первым воплощением изобретения, не ограничивается использованием описанного выше рефрижератора GM. В рефрижераторах, обеспечивающих создание сверхнизкой температуры относительно комнатной температуры, таких как рефрижератор на пульсирующих трубках, рефрижератор Клода, рефрижератор Стирлинга, материалы для аккумуляции холода размещают на участках, где необходима большая величина термического сопротивления, в частности, в граничной зоне между холодным и нагретым участками, созданными в результате осуществления цикла сжатие/расширение рабочего газа.

Третье воплощение изобретения

На фиг. 4 представлен вид в разрезе аппарата 50 для магнитно-резонансной томографии (МРТ), представляющего собой пример устройства, содержащего сверхпроводящую катушку в соответствии с третьим воплощением изобретения. При проведении диагностики с помощью аппарата МРТ 50, подвижное основание (не показано), на котором размещается объект диагностики (пациент) 52, перемещается внутри камеры 51, образованной каналом туннелеобразной формы. При этом с помощью первого электромагнита 53 приложено статическое постоянное магнитное поле, а с помощью второго электромагнита 54 создается градиент магнитного поля.

Далее, от радиочастотной катушки 55 поступают радиоволны, и магнитно-резонансный сигнал поступает как сигнал отклика от объекта 52 диагностики. Благодаря градиенту магнитного поля одновременно также поступает информация о положении, в которой генерируется сигнал отклика. Принятые сигналы отклика анализируются системой обработки сигнала (не показана) для воссоздания скрытого отображения (внутреннего образа) тела пациента 52.

В используемых в настоящее время наиболее распространенных аппаратах 50 МРТ в первом электромагните 53 используется сверхпроводящая катушка, обеспечивающая создание сильного магнитного поля с такой магнитной индукцией, как 1,5 Т и 3Т. Чем сильнее магнитное поле, тем больше становится соотношение S/N (сигнал/шум) для сигнала отклика магнитного резонанса, что обеспечивает получение более четкого изображения. В качестве сверхпроводящей катушки, которая может быть использована для первого электромагнита 53, обычно используется катушка, намотанная из металлических низкотемпературных сверхпроводящих проволок, изготовленных, в частности, из NbTi и Nb3Sn.

Поскольку необходимо, чтобы эти проволоки поддерживались при критической температуре сверхпроводящего перехода или более низкой температуре, первый электромагнит 53 размещают в ванне 56, заполненной жидким гелием (He), который при 1 атм переходит в жидкое состояние при температуре 4,2K (приблизительно -269°C) или менее. Поскольку He является редким и дорогостоящим газом, с внешней стороны ванны 56 с гелием He создают адиабатический слой 57 вакуума, препятствующий испарению жидкого He. Кроме того, для уменьшения влияния притока тепла из окружающей среды, в которой установлен аппарат 50 для МРТ (комнатная температура, приблизительно 300К), в адиабатическом слое 57 вакуума размещают два теплозащитных экрана. Экран 58 охлаждается приблизительно до 4К, а экран 59 - приблизительно до 40К с помощью установленного рефрижератора 30.

Рефрижератор 30 не ограничивается каким-то конкретным типом, и в качестве рефрижератора 30 могут быть использованы в комбинации рефрижератор GM и рефрижератор JT (рефрижератор Джоуля-Томпсона). Дополнительно или в качестве альтернативы, в некоторых случаях используется только один рефрижератор, такой как рефрижератор GM, рефрижератор на пульсирующих трубках, рефрижератор Клода и рефрижератор Стирлинга. В частности, рефрижератор GM имеет значительно большую величину холодопроизводительности благодаря тому, что в 1990-х годах его снабдили магнитным материалом для аккумуляции холода, что позволяет создавать сверхнизкие температуры, ниже температуры жидкого He, за счет использования только лишь рефрижератора GM. В этой связи рефрижератор GM часто используют в аппарате 50 для МРТ, который широко применяется на практике на дату подачи заявки на настоящее изобретение.

Как показано на фиг. 4, первая ступень 43 охлаждения (фиг. 3) рефрижератора 30 соединена с экраном 59, а вторая ступень 44 охлаждения (фиг. 3) соединена с экраном 58. На дату подачи заявки на настоящее изобретение широкое распространение получили рефрижераторы GM способные стабильно обеспечивать холодопроизводительность порядка 1 Вт или более при температуре 4К. При этом приток тепла в ванну 56 с гелием и охлаждение с помощью рефрижератора 30 сбалансированы, и таким образом можно поддерживать сверхнизкую температуру, и испарение жидкого He может быть почти полностью предотвращено.

Соответственно, в таких медицинских учреждениях, как больницы, когда при первоначальном запуске аппарата МРТ 50 инжектируется жидкий He, при последующем функционировании аппарата отсутствует необходимость регулярно добавлять дорогостоящий и трудный в обращении жидкий He. Благодаря такому значительному усовершенствованию применение аппаратов МРТ 50 в настоящее время распространяется и на небольшие больницы и больницы средней величины. Кроме того, в коммерческую эксплуатацию был запущен аппарат МРТ, содержащий сверхпроводящую катушку с непосредственным охлаждением, в котором сверхпроводящая катушка приводится в действие и охлаждается с помощью рефрижератора без использования жидкого He. В случае использования такого аппарата МРТ ванна 6 с гелием может отсутствовать.

В последние годы были созданы аппараты для МРТ, использующие высокотемпературные сверхпроводящие проволоки, например, проволоки Y-типа, Bi-типа и изготовленные из MgB2. В таких аппаратах, подобных аппарату МРТ, использующему низкотемпературный сверхпроводящий материал, также необходимо, чтобы сверхпроводящая катушка находилась при температуре, равной критической температуре сверхпроводящего перехода или менее, и необходимо, чтобы катушка охлаждалась до температуры ниже температуры 10К-30К (приблизительно -257°С), при которой может протекать ток, необходимый для создания магнитного поля.

Таким образом, в аппарате для МРТ, использующем высокотемпературный сверхпроводящий материал, необходимо охлаждать сверхпроводящую катушку за счет теплопроводности с использованием рефрижератора или путем погружения катушки в жидкий He, жидкий Н2 и/или жидкий Nе, температура перехода которых в жидкое состояние находится в диапазоне от 4К до 30К (приблизительно -269°С) или ниже при давлении 1 атм. При этом, в последнем случае желательно охлаждать катушку, используя рефрижератор, для предотвращения испарения жидкого He, жидкого Н2 и жидкого Nе. Для повышения холодопроизводительности рефрижератора в области температур от 10К до 30К предпочтительно использовать в рефрижераторе материал для аккумуляции холода, имеющий в указанной области температур большую теплоёмкость.

Устройство, содержащее сверхпроводящую катушку (т.е. аппарат с установленной в нем сверхпроводящей катушкой), в соответствии с третьим воплощением изобретения оборудовано рефрижератором согласно второму воплощению изобретения, который содержит материал для аккумуляции холода в соответствии с первым воплощением изобретения. Намагниченность этого материала составляет 10 эме/г (электромагнитных единиц на грамм) или менее, предпочтительнее 5 эме/г или менее и ещё более предпочтительно 2 эме/г или менее при внешнем магнитном поле 1000 Э и температуре 5К или ниже. Поскольку намагниченность этого материала для аккумуляции холода является, как показано ниже, незначительной, влияние магнитного шума, производимого материалом для аккумуляции холода, может быть снижено, и может быть получено высококачественное изображение. Устройство, содержащее сверхпроводящую катушку в соответствии с третьим воплощением изобретения, не ограничивается описанным выше аппаратом МРТ 50. Устройство, содержащее сверхпроводящую катушку, в соответствии с третьим воплощением изобретения может представлять собой сверхпроводящий магнит для поезда на магнитной подушке, устройство со сверхпроводящим магнитом, криогенный насос, стандартное устройство напряжения Джозефсона и устройство для вытягивания монокристаллов с приложением магнитного поля.

В частности, криогенный насос обеспечивает получение высокой степени вакуума при охлаждении до 10К. При этом, производительность криогенного насоса может быть увеличена за счет размещения в рефрижераторе материала для аккумуляции холода, имеющего большую величину теплоёмкости в области температур вблизи 10К.

Примеры

Пример 1. Сравнительный пример 1

Ниже будет подробно рассмотрен Пример 1. В качестве исходных материалов используются элементарные металлы, которые являются компонентами интерметаллического соединения DyCu2Ge2 и которые смешиваются в стехиометрическом соотношении для последующего плавления. Затем, при осуществлении закалки на вращающихся валках между соплом и валком устанавливается расстояние равное 0,5 мм, и в результате быстрого затвердевания со скоростью в диапазоне от 105°C/сек до 106°C/сек был получен пластинчатый (flaky) образец. В качестве Сравнительного примера 1 был приготовлен объемный (bulk) образец путем медленного охлаждения и затвердевания исходных материалов со скоростью 102°C/сек, используя метод электродуговой плавки при таких же условиях приготовления смеси и плавления, как в Примере 1.

Пример 2

Пластинчатый образец был получен при тех же условиях, что и в Примере 1, за исключением того, что расстояние между соплом и роликом было установлено равным 0,6 мм.

Пример 3

Пластинчатый образец был получен при тех же условиях, что и в Примере 1, за исключением того, что расстояние между соплом и роликом было установлено равным 0,7 мм.

На фиг. 5 представлен график, отображающий результаты измерения методом порошковой рентгеновской дифракции: для Примера 1 - в верхней части фигуры и для Сравнительного примера 1 - в нижней части фигуры. Измерения методом порошковой рентгеновской дифракции были проведены с использованием рентгеновского дифрактометра SmartLab, изготовленного компанией Rigaku Co., Ltd. Из представленной дифракционной картины видно, что большая часть кристаллической структуры интерметаллического соединения в Примере 1, полученной с использованием быстрого затвердевания, представляет собой соединение DyCu2Ge2. Можно также видеть, что соединение в Сравнительном примере 1, полученное с использованием медленного затвердевания, содержит, кроме того, множество субфаз.

На фиг. 6 представлен график, отображающий характеристики теплоёмкости в Примере 1 и Сравнительном примере 1 в области сверхнизких температур. Характеристики теплоёмкости были измерены с использованием системы измерения физических свойств (PPMS), изготовленной компанией Quantum Design Japan, Inc. Как показано на фиг. 6. Пример 1, в котором образец подвергали быстрому затвердеванию, демонстрирует более высокую величину локального максимума теплоёмкости в области низких температур, чем Сравнительный пример 1, в котором образец подвергали затвердеванию при медленном охлаждении. В результате, холодопроизводительность рефрижератора повышается за счет использования интерметаллического соединения согласно Примеру 1 в качестве материала для аккумуляции холода, уложенного в аккумуляторе холода рефрижератора.

Сравнительный пример 2

Объемный образец был получен при тех же условиях получения смеси и плавления, что и в Сравнительном примере 1, посредством тепловой обработки при 800°С, ниже температуры затвердевания, в течение одной недели. Условия приготовления образца для Сравнительного примера 2 воспроизводили условия в упомянутом выше непатентном Документе 1.

Сравнительный пример 3

Объемный образец был получен при тех же условиях, что и в Сравнительном примере 2, за исключением того, что тепловую обработку проводили при 900°С, ниже температуры затвердевания, в течение четырех дней.

Сравнительный пример 4

Объемный образец был получен при тех же условиях, что и в Сравнительном примере 2, за исключением того, что тепловую обработку проводили при 800°С, ниже температуры затвердевания, в течение четырех дней.

Сравнительный пример 5

Объемный образец был получен при тех же условиях, что и в Сравнительном примере 2, за исключением того, что тепловую обработку проводили при 700°С, ниже температуры затвердевания, в течение четырех дней.

Сравнительный пример 6

Объемный образец был получен при тех же условиях получения соединения, что и в Примере 1, с использованием затвердевания при медленном охлаждении со скоростью 102°C/сек с помощью метода высокочастотного растворения.

Пример 4

Пластинчатый образец был получен при тех же условиях, что и в Примере 1, за исключением того, что использовали соединение DyCu2Si2.

Сравнительный пример 7

Объемный образец был получен при одинаковых условиях со Сравнительным примером 1, за исключением того, что использовали соединение DyCu2Si2.

Сравнительный пример 8

Объемный образец был получен при тех же условиях, что и в Сравнительном примере 7, за исключением того, что тепловую обработку проводили при 900°С, ниже температуры затвердевания, в течение четырех дней.

Пример 5

Пластинчатый образец был получен при тех же условиях, что и в Примере 1, за исключением того, что использовали соединение GdCu2Si2.

Сравнительный пример 9

Объемный образец был получен при тех же условиях, что и в Сравнительном примере 1, за исключением того, что использовали соединение GdCu2Si2.

Сравнительный пример 10

Объемный образец был получен при тех же условиях, что и в Сравнительном примере 9, за исключением того, что тепловую обработку проводили при 900°С, ниже температуры затвердевания, в течение четырех дней.

Пример 6

Пластинчатый образец был получен при тех же условиях, что и в Примере 1, за исключением того, что использовали соединение PrCu2Si2.

Сравнительный пример 11

Объемный образец был получен при тех же условиях, что и в Сравнительном примере 1, за исключением того, что использовали соединение PrCu2Si2.

Сравнительный пример 12

Объемный образец был получен при тех же условиях, что и в Сравнительном примере 11, за исключением того, что тепловую обработку проводили при 900°С, ниже температуры затвердевания, в течение четырех дней.

Пример 7

Пластинчатый образец был получен при тех же условиях, что и в Примере 1, за исключением того, что использовали соединение NdCu2Si2.

Сравнительный пример 13

Объемный образец был приготовлен при тех же условиях, что и в Сравнительном примере 1, за исключением того, что использовали соединение NdCu2Si2.

Сравнительный пример 14

Объемный образец был приготовлен при тех же условиях, что и в Сравнительном примере 13, за исключением того, что тепловую обработку проводили при 900°С, ниже температуры затвердевания, в течение четырех дней.

На фиг. 7 представлен график, отображающий результаты измерений методом порошковой рентгеновской дифракции: для Примера 1 - в верхней части фигуры и для Сравнительного примера 2 - в нижней части фигуры. Пример 1, иллюстрируемый в верхней части фиг. 7, и Пример 1 в верхней части фиг. 5 представляют одинаковые данные, за исключением масштаба по горизонтальной оси. Как показано на фиг. 7, в Сравнительном примере 2 исчезает дифракционная картина нежелательной структуры кристаллов, присутствующей в Сравнительном примере 1, и большая часть кристаллической структуры превращается в DyCu2Ge2, подобно Примеру 1, за счет поддерживания высокой температуры и тепловой обработки твердой фазы.

При сравнении на фиг. 7 дифракционных картин Примера 1 и Сравнительного примера 2 можно видеть, что ширина пика (размах) больше в Примере 1. Пик, идентифицируемый как структура типа ThCr2Si2, был использован для вычисления размера кристаллита по полуширине β. Даже если структура кристалла интерметаллического соединения одинакова, в Примере 1, в котором образец был подвергнут быстрому отвердеванию, размер кристаллита был меньше, чем в Сравнительном примере 2, в котором образец подвергали тепловой обработке при высокой температуре в твердой фазе, и имел превосходные механические свойства.

Образцы помещали в контейнер (D = 15 мм, h = 14 мм) устройства для вибрационных испытаний, и с помощью указанного устройства для вибрационных испытаний прикладывали к образцам простую вибрацию с максимальным ускорением 300 м/сек2 1х106 раз. После испытаний оценивали механическую прочность каждого образца путем надлежащей классификации образцов по их форме, сортировки образцов по размеру и определения массовой доли каждого рассыпавшегося в порошок образца.

На фиг. 8 представлена таблица, в которой приведены размеры кристаллитов, процентное содержание структуры типа ThCr2Si2, доля порошка в каждом образце, температура, соответствующая максимальной теплоёмкости, максимальная величина теплоёмкости в образцах Примеров 1-7 и Сравнительных примеров 1-14. Если размер кристаллитов превышает 70 нм, механическая прочность уменьшается, и доля порошка в образце значительно увеличивается. В том случае, если процентное содержание структуры типа ThCr2Si2 составляет менее 80% объема, максимальная величина теплоёмкости значительно уменьшается.

На фиг. 9 представлен график, демонстрирующий характеристики намагниченности в области сверхнизких температур в Примере 1. Характеристики намагниченности были измерены с использованием системы измерения магнитных свойств (MPMS), производителем которой является компания Quantum Design Japan, Inc. В случае, когда напряженность внешнего магнитного поля составляла 1000 Э, намагниченность в диапазоне температур от 2К до 5К составляла 0,97 эме/г или менее. Намагниченность материала GOS, который имеет почти такую же высокую теплоёмкость, как в Примерах 1-3, в области температур вблизи 5К составляет 1,5 эме/г, намагниченность материала HoCu2, используемого на низкотемпературной стороне второго аккумулятора холода, не считая GOS, составляет 3,5 эме/г, а намагниченность Er3Ni составляет 7 эме/г. Соответственно, материалы для аккумуляции холода в Примерах 1-3 имеют невысокие характеристики намагниченности, и, следовательно, способствуют повышению качества изображения и уменьшению магнитного шума устройства, содержащего электромагнитную катушку, установленного в аппарате МРТ.

В случае материала для аккумуляции холода по Примеру 1, размер частиц которого составляет менее 0,01 мм (10 мкм), зазор между частицами материала для аккумуляции холода (т.е. промежуток, через который проходит рабочий газ) уменьшается, и потери давления газа увеличиваются, что ухудшает холодопроизводительность. Если размер частиц материала для аккумуляции холода превышает 1 мм, степень заполнения аккумулятора холода материалом для аккумуляции холода снижается, и в результате холодопроизводительность ухудшается.

В соответствии с приведенным выше описанием материала для аккумуляции холода, используемого по меньшей мере в одном рассмотренном воплощении, может быть обеспечен материал для аккумуляции холода, который характеризуется высокой теплоёмкостью, небольшой намагниченностью в области сверхнизких температур и приемлемой технологичностью изготовления. Кроме того, может быть обеспечен рефрижератор, имеющий высокую эффективность и превосходную холодопроизводительность, благодаря заполнению рефрижератора указанным материалом для аккумуляции холода. Помимо этого, может быть обеспечено устройство, содержащее сверхпроводящую катушку, способное уменьшить влияние магнитного шума, создаваемого материалом для аккумуляции холода.

Несмотря на то, что выше были описаны конкретные воплощения изобретения, эти воплощения представлены лишь в качестве примеров, не ограничивающих объем изобретения. Рассмотренные воплощения могут быть реализованы в других различных формах, и различные исключения, замены и изменения могут быть произведены без выхода за рамки сущности этого изобретения. Эти воплощения и их модификации включены в приложенные пункты формулы и их эквиваленты и включены в объем и сущность данного изобретения.

Перечень ссылочных позиций, проставленных на чертежах

Изобретение относится к материалу для аккумуляции холода, имеющему вид зернистого тела, образованного из интерметаллического соединения, где структура типа ThCr2Si2 занимает не менее 80% объема зернистого тела, а размер кристаллитов зернистого тела составляет не более 70 нм, и в структуре типа ThCr2Si2 узел Th кристаллической решетки представляет собой по меньшей мере один элемент, выбранный из группы, включающей La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sc и Y, узел Si представляет собой по меньшей мере один элемент из Si и Ge, и узел Cr представляет собой по меньшей мере один элемент, выбранный из группы, включающей Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Ru, Rh, Pd, Ir и Pt. Изобретение также охватывает способ получения данного материала, рефрижератор, включающий данный материал, и применение данного материала в устройстве, содержащем сверхпроводящую катушку, снабженную рефрижератором. 4 н. и 2 з.п. ф-лы, 7 пр., 9 ил.

1. Материал для аккумуляции холода, имеющий вид зернистого тела, образованного из интерметаллического соединения, где структура типа ThCr2Si2 занимает не менее 80% объема зернистого тела, а размер кристаллитов зернистого тела составляет не более 70 нм, и в структуре типа ThCr2Si2 узел Th кристаллической решетки представляет собой по меньшей мере один элемент, выбранный из группы, включающей La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sc и Y, узел Si представляет собой по меньшей мере один элемент из Si и Ge, и узел Cr представляет собой по меньшей мере один элемент, выбранный из группы, включающей Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Ru, Rh, Pd, Ir и Pt.

2. Материал для аккумуляции холода по п. 1, в котором:

размер частиц зернистого тела находится в диапазоне от 0,01 до 1 мм, и

если площадь проецируемого изображения определить как А, а площадь наименьшей описанной окружности вокруг спроецированного изображения определить как М, то коэффициент формы, представленный в виде отношения М/А, находится в диапазоне от 1,0 до 5,0 в каждом направлении проецирования.

3. Материал для аккумуляции холода по п. 1 или 2, в котором:

узел кристаллической решетки Th в структуре типа ThCr2Si2 представляет собой по меньшей мере один элемент, выбранный из La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sc и Y;

узел кристаллической решетки Cr в структуре типа ThCr2Si2 представляет собой по меньшей мере один элемент, выбранный из Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Ru, Rh, Pd, Ir и Pt; и

узел кристаллической решетки Si в структуре типа ThCr2Si2 представляет собой по меньшей мере один элемент, выбранный из Si и Ge.

4. Рефрижератор, включающий материал для аккумуляции холода по п. 1 или 2.

5. Применение материала для аккумуляции холода по любому из пп. 1-3 в устройстве, содержащем сверхпроводящую катушку, где сверхпроводящая катушка снабжена рефрижератором, включающим указанный материал для аккумуляции холода, где намагниченность материала для аккумуляции холода составляет не более 10 эме/г при напряженности внешнего магнитного поля 1000 Э и температуре не более 5К.

6. Способ изготовления материала для аккумуляции холода по любому из пп. 1-3, включающий:

процесс смешивания и плавления составляющих элементов интерметаллического соединения, способных к формированию структуры типа ThCr2Si2, при стехиометрическом соотношении, соответствующем интерметаллическому соединению, с получением жидкого расплава; и

процесс быстрого охлаждения и затвердевания жидкого расплава с образованием гранул путем инжекции жидкого расплава в среду с динамическим охлаждением.

| Zhao-Jun Mo et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Схема включения стартстопного аппарата | 1948 |

|

SU73905A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| D | |||

| C | |||

| dos Reis et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2022-04-25—Публикация

2019-09-26—Подача