Область техники, к которой относится изобретение

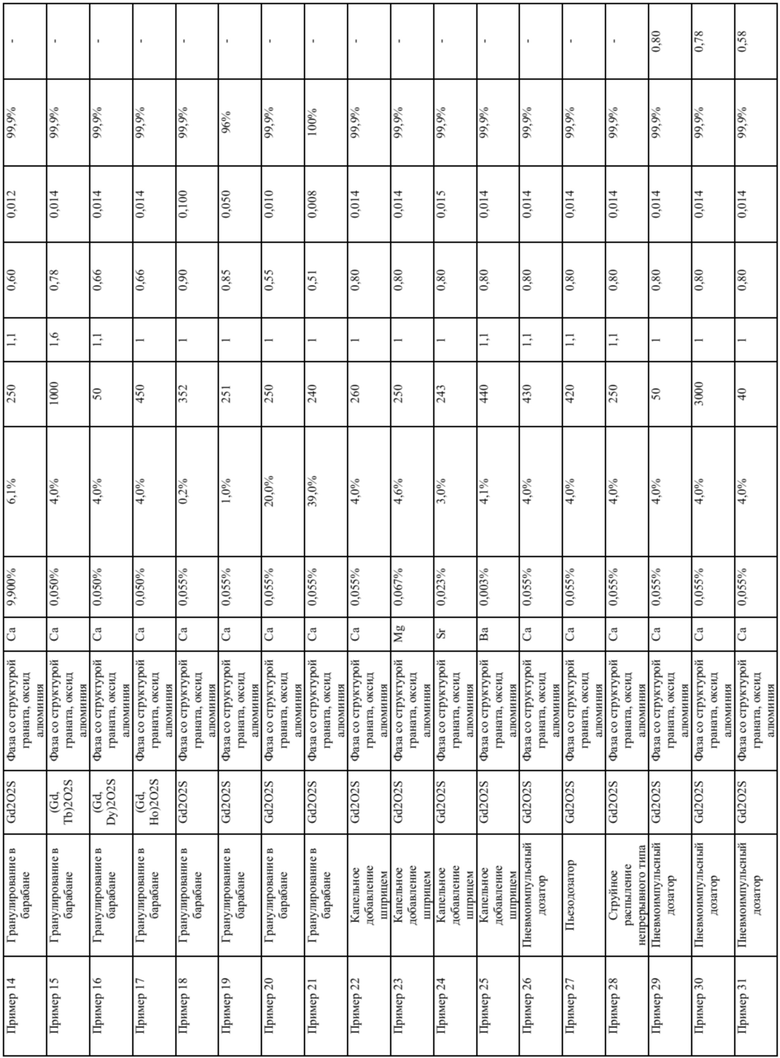

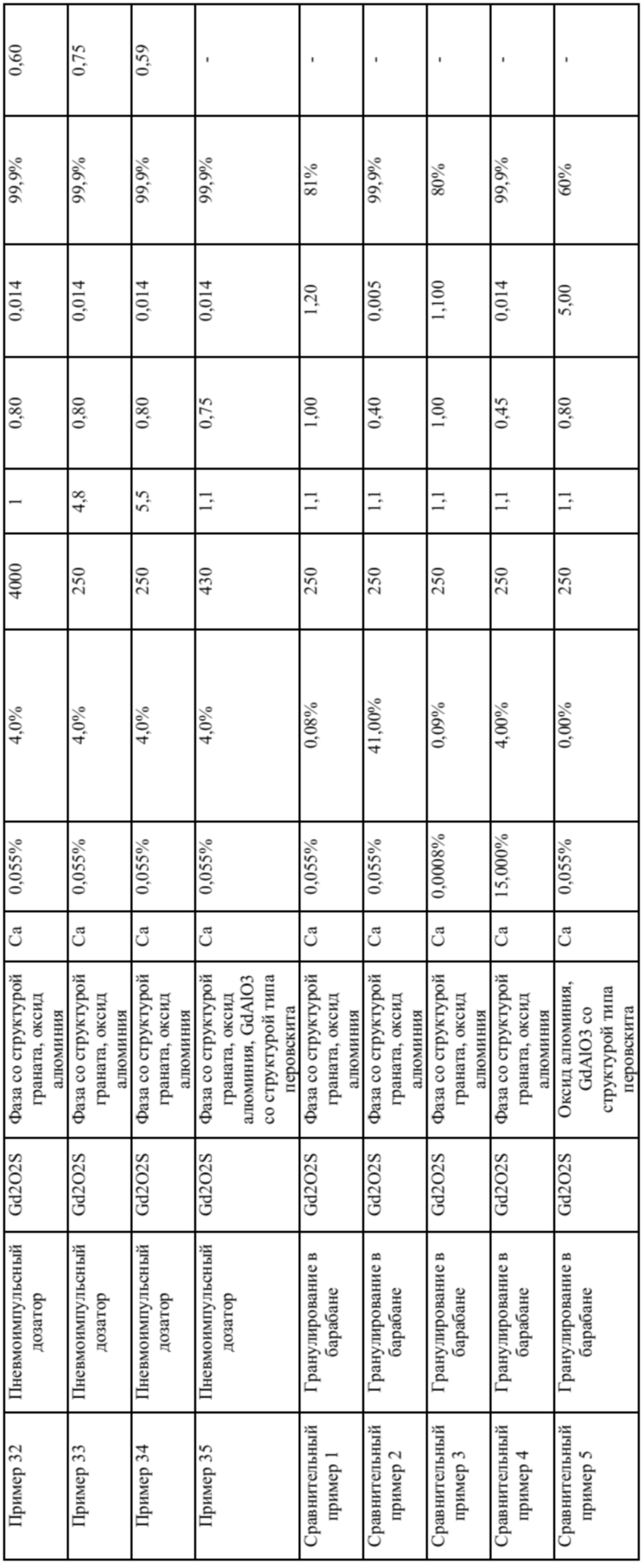

Варианты настоящего изобретения направлены на создание холодосохраняющего материала, частицы холодосохраняющего материала, гранулированной частицы, холодосохраняющего устройства, рефрижератора, криогенного насоса, сверхпроводящего магнита, устройства для ядерно-магнитно-резонансной визуализации, устройства ядерного магнитного резонанса, устройства для выращивания монокристалла методом вытягивания при применении магнитного поля, установки для реконденсации гелия и рефрижератора растворения.

Уровень техники

Поскольку в последнее время стремительно развиваются сверхпроводниковые технологии, а также расширяется область применения криогенного оборудования, существует насущная необходимость в разработке высокопроизводительного и высоконадежного криогенного рефрижератора. Требуется, чтобы криогенный рефрижератор обладал высоким термическим коэффициентом полезного действия в течение длительного периода времени.

Множество холодосохраняющих материалов размещено в холодосохраняющем устройстве криогенного рефрижератора. Например, холод генерируется в результате теплообмена между холодосохраняющим материалом и газообразным гелием, проходящим через холодосохраняющее устройство. Например, в сверхпроводящем устройстве для ядерно-магнитно-резонансной визуализации (MRI), криогенном насосе и подобных устройствах используется рефрижератор с холодильным циклом, таким как система ГиффордаМакМагона (GM), система Стирлинга или система с пульсирующей трубкой.

Кроме того, высокопроизводительный рефрижератор также требуется в поезде на магнитной подушке для генерирования магнитной силы посредством сверхпроводящего магнита. Следует отметить, что в последние годы высокопроизводительный рефрижератор также широко применяется в сверхпроводящих накопителях магнитной энергии (SMES), устройствах для выращивания монокристаллов методом вытягивания с применением магнитного поля для производства высококачественных кремниевых пластин и подобных устройствах. Особое внимание уделяется разработке конструкции рефрижератора с пульсирующей трубкой, который, как ожидается, будет обладать высокой надежностью.

Как известно, жидкий гелий способен испаряться, поэтому сверхпроводящий магнит, устройство для ядерно-магнитно-резонансной визуализации (MRI) и подобные устройства нуждаются в дополнительной подаче гелия. Поскольку природные запасы гелия постепенно истощаются, возникла ситуация труднодоступности указанного сырья, что оказывает негативное влияние на промышленность.

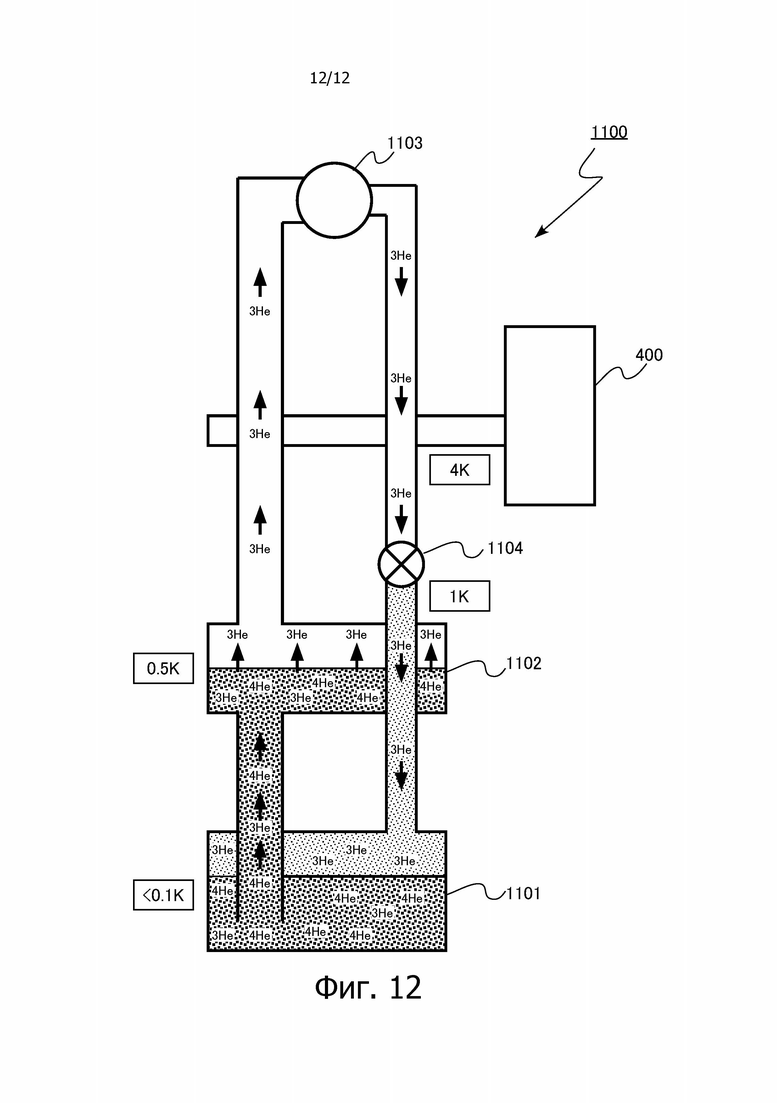

Для сокращения потребления жидкого гелия и, соответственно, снижения технических затрат, связанных с обслуживанием оборудования, в частности, уменьшения расходов на транспортировку сырья была разработана установка реконденсации гелия, предназначенная для реконденсации испаренного гелия, пользующаяся большим спросом. В указанной установке реконденсации гелия также используется рефрижератор системы GM или рефрижератор с пульсирующей трубкой, чтобы снизить температуру до уровня 4K для сжижения гелия.

Кроме того, можно использовать рефрижератор системы GM или рефрижератор с пульсирующей трубкой для предотвращения испарения во время сжижения газа, отличного от гелия, или хранения сжиженного газа. Среди газов, отличных от гелия, можно упомянуть водород. Поскольку температура кипения сжиженного водорода составляет около 20 К, поддержание температуры на уровне 20 К или ниже может уменьшить испарение сжиженного водорода.

В рефрижераторе, снабженном холодосохраняющим материалом, рабочая среда, такая как сжатый газообразный гелий (He), протекает в холодосохраняющем устройстве в направлении, в котором расположен холодосохраняющий материал, и тепловая энергия рабочей среды передается холодосохраняющему материалу. Затем рабочая среда в расширенном состоянии протекает в холодосохраняющем устройстве в обратном направлении и принимает тепловую энергию от холодосохраняющего материала. Поскольку в указанном процессе повышена эффективность рекуперации и улучшена эффективность рабочего цикла, может быть достигнута более низкая температура.

Поскольку удельная теплота на единицу объема холодосохраняющего материала, используемого в холодосохраняющем устройстве, является более высокой, тепловая энергии, которая может накапливаться в холодосохраняющем материале, увеличивается, следовательно, улучшается холодопроизводительность рефрижератора. Следовательно, холодосохраняющий материал, обладающий высокой удельной теплоемкостью при низких температурах, целесообразно размещать на низкотемпературной стороне холодосохраняющего устройства, а холодосохраняющий материал, обладающий высокой удельной теплоемкостью при высоких температурах, целесообразно размещать на высокотемпературной стороне указанного устройства.

Холодосохраняющий материал демонстрирует высокую объемную удельную теплоемкость в определенном температурном диапазоне в зависимости от его состава. Следовательно, посредством сочетания холодосохраняющих материалов разного состава, которые обладают высокой объемной удельной теплоемкостью в заданном температурном диапазоне, можно улучшить холодосохраняющую способность и, соответственно, повысить холодопроизводительность рефрижератора.

В традиционных рефрижераторах замораживание при 4 К достигается за счет сочетания холодосохраняющего материала на металлической основе, такого как свинец (Pb), висмут (Bi) или олово (Sn), на высокотемпературной стороне, с магнитным холодосохраняющим материалом на металлической основе, таким как Er3Ni, ErNi или HoCu2, на низкотемпературной стороне, имеющей температуру 20 К или ниже.

В последние годы были предприняты попытки повысить холодопроизводительность рефрижератора посредством замены некоторого количества частиц магнитного холодосохраняющего материала на металлической основе на частицы керамического магнитного холодосохраняющего материала, такие как Gd2O2S, Tb2O2S, Dy2O2S, Ho2O2S и GdAlO3, имеющего высокую удельную теплоемкость в диапазоне температур от 2 К до 10 К.

Кроме того, когда рефрижератор применяется для сверхпроводящего устройства или для предотвращения испарения сжиженного газа, требуется, чтобы рефрижератор имел высокую холодопроизводительность в течение длительного периода времени. В цикле, в котором происходит теплообмен холодосохраняющего материала и рабочей среды, холодосохраняющий материал в рефрижераторе подвергается механической вибрации. Таким образом, в процессе работы рефрижератора вибрация постоянно воздействует на холодосохраняющий материал при рабочей температуре рефрижератора. Когда количество холодосохраняющего материала, поврежденного такой вибрацией, достигает определенной величины, или превышает ее, нарушается поток рабочей среды, такой как газообразный гелий (He), в результате чего, снижается холодопроизводительность рефрижератора. При значительном повреждении холодосохраняющего материала прекращается течение рабочей среды, такой как газообразный He, и происходит остановка рефрижератора.

С учетом вышесказанного, для повышения долговременной надежности рефрижератора необходимо уменьшить, насколько это возможно, разрушение холодосохраняющего материала, подвергающегося в течение длительного времени воздействию вибрации при рабочей температуре рефрижератора. В частности, существует потребность в повышении прочности хрупких частиц керамического магнитного холодосохраняющего материала.

Перечень цитируемой литературы

Патентная литература

Патентная литература 1: JP 2003-73661 A.

Патентная литература 2: JP 2003-213252 A.

Патентная литература 3: WO 2018/025581 A.

Раскрытие изобретения

Проблема, решаемая изобретением

Задачей настоящего изобретения является создание холодосохраняющего материала, имеющего высокую объемную удельную теплоемкость и высокую прочность.

В патентной литературе 2 и патентной литературе 3 рассматривается возможность повышения прочности холодосохраняющего материала, представляющего собой оксисульфид редкоземельного элемента, посредством введения в его состав определенного соединения, такого как Al2O3 (оксида алюминия). В патентной литературе 2, к тому же, рассматривается уменьшение размера кристаллического зерна (зерен) в качестве метода повышения прочности частиц холодосохраняющего материала. Однако для дальнейшего повышения надежности рефрижератора требуется дополнительное повышение прочности холодосохраняющего материала при сохранении высокой объемной удельной теплоемкости.

Средства решения проблемы

Холодосохраняющий материал согласно одному из вариантов осуществления изобретения содержит оксисульфид редкоземельного элемента, содержащий по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu; оксид редкоземельного элемента со структурой типа граната, содержащий Al и по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu; и оксид алюминия, причем отношение интенсивности рентгенодифракционного пика оксида редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида редкоземельного элемента составляет от 0,1% или более до 40% или менее.

Краткое описание чертежей

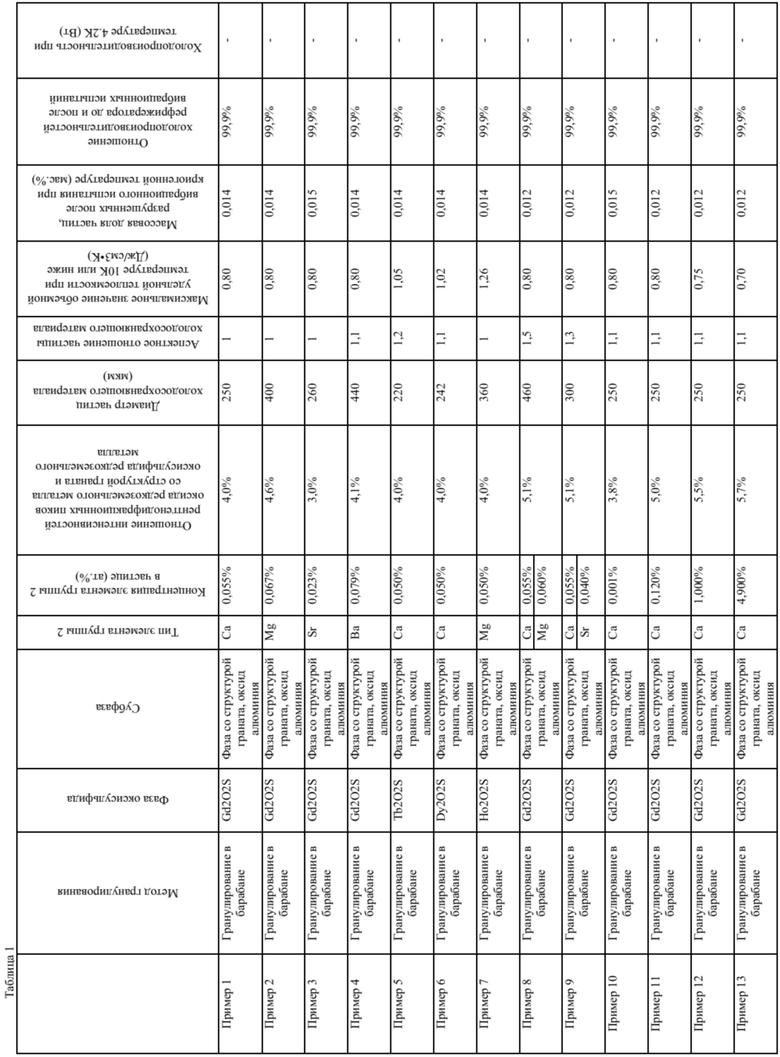

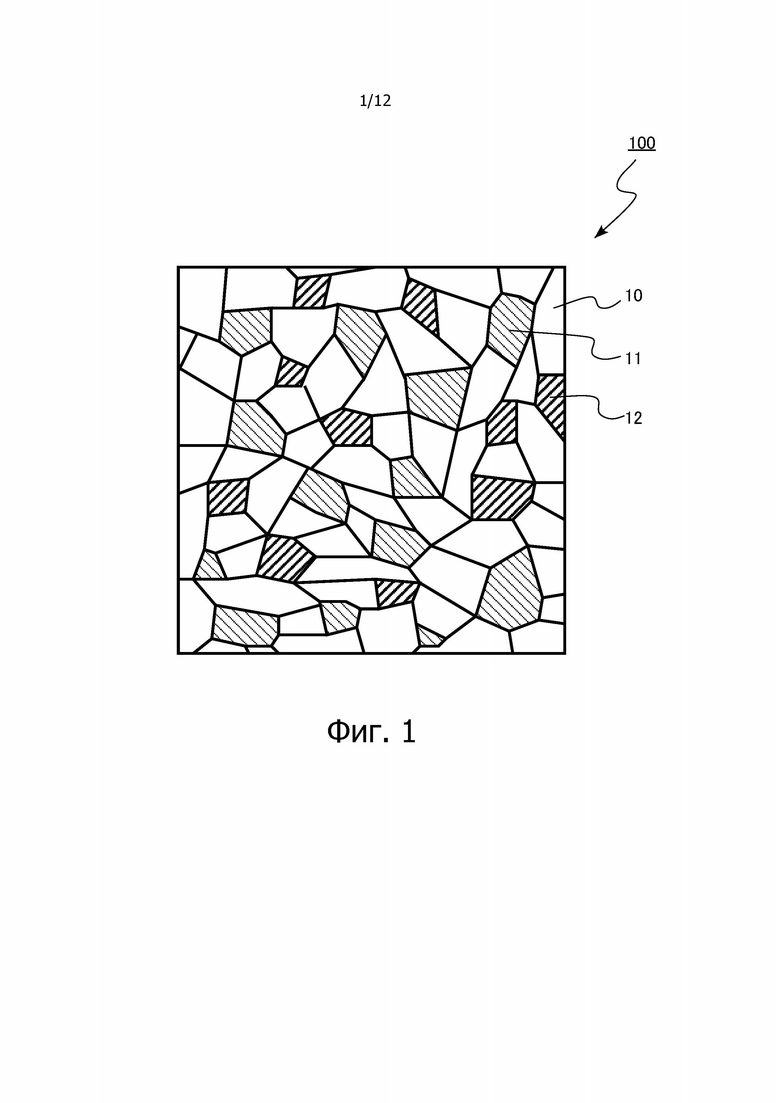

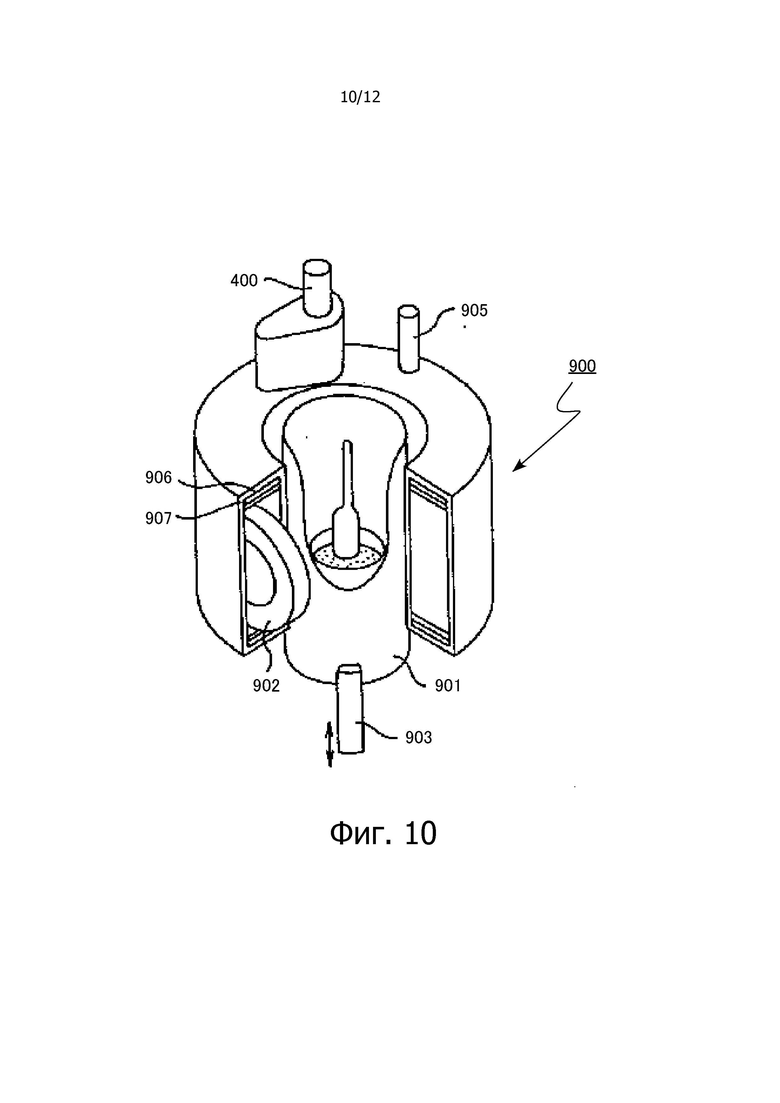

Фиг. 1 – схематическое изображение поперечного сечения холодосохраняющего материала согласно первому варианту осуществления изобретения.

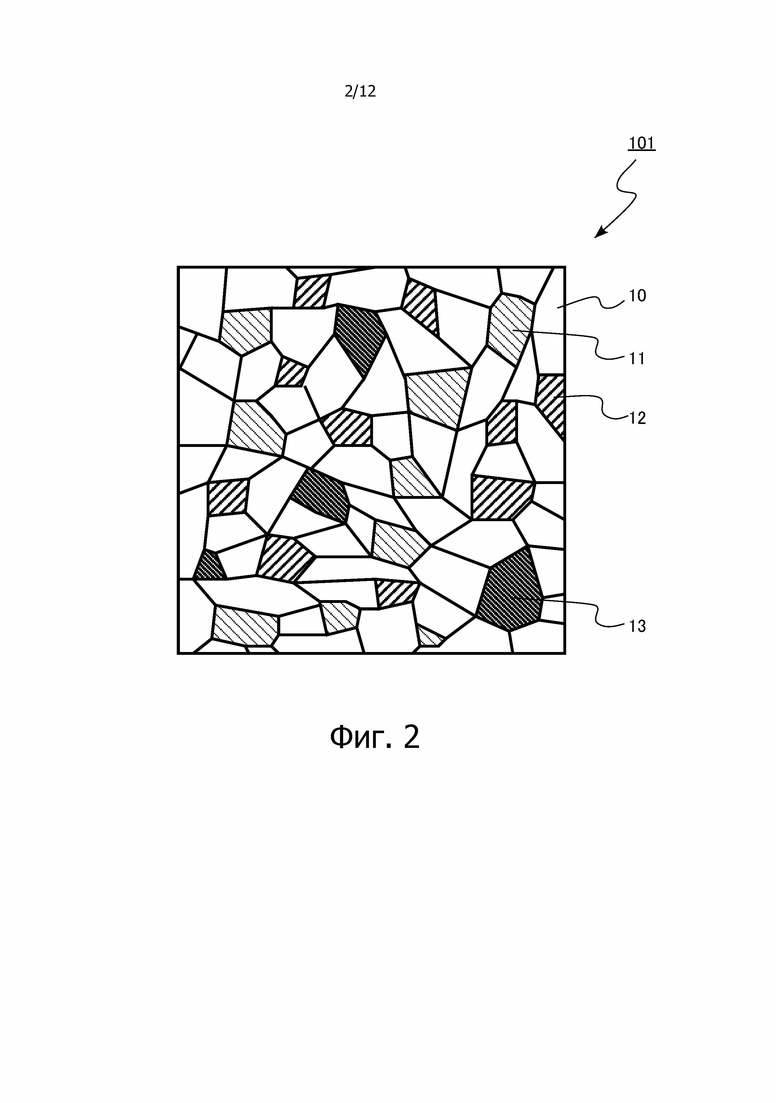

Фиг. 2 – схематическое изображение поперечного сечения холодосохраняющего материала согласно модифицированному первому варианту осуществления изобретения.

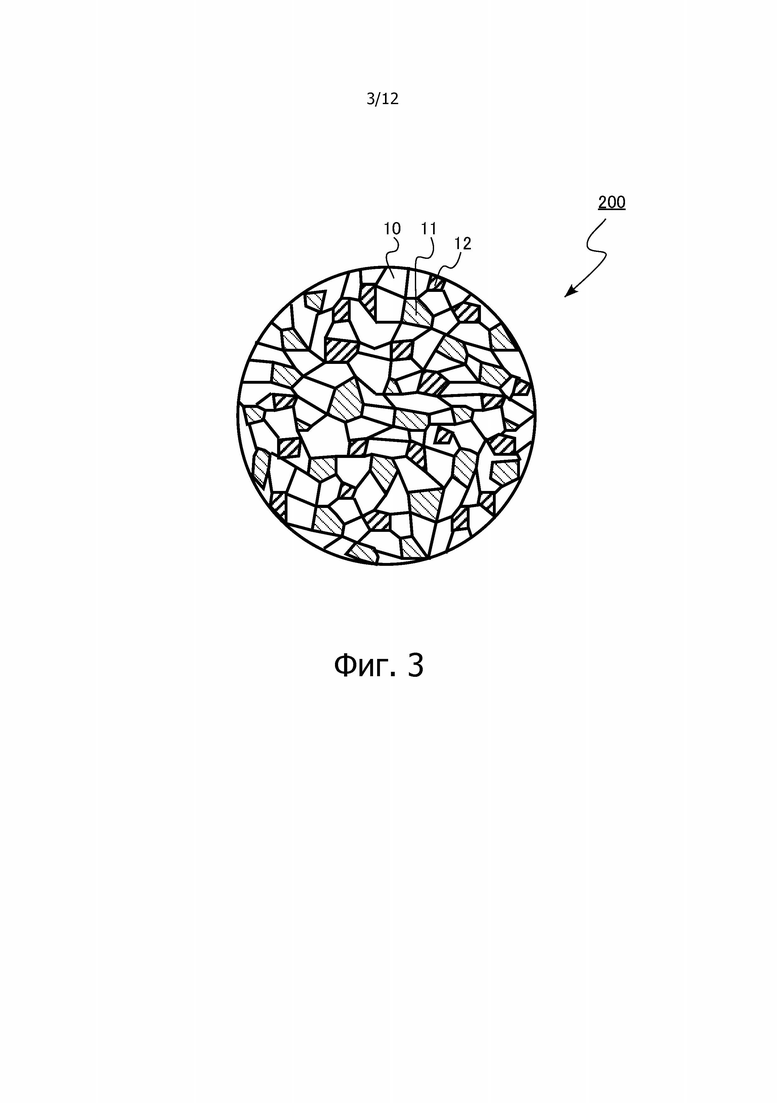

Фиг. 3 – схематическое изображение поперечного сечения частицы холодосохраняющего материала согласно второму варианту осуществления изобретения.

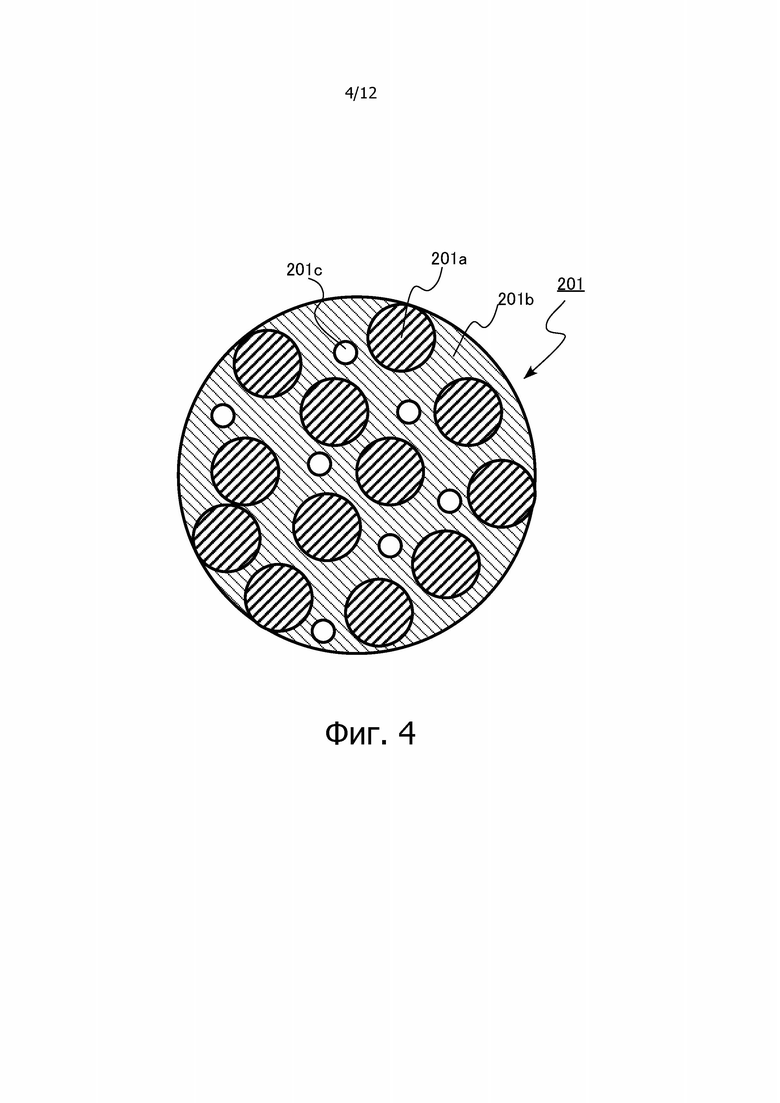

Фиг. 4 – схематическое изображение поперечного сечения гранулированной частицы согласно второму варианту осуществления изобретения.

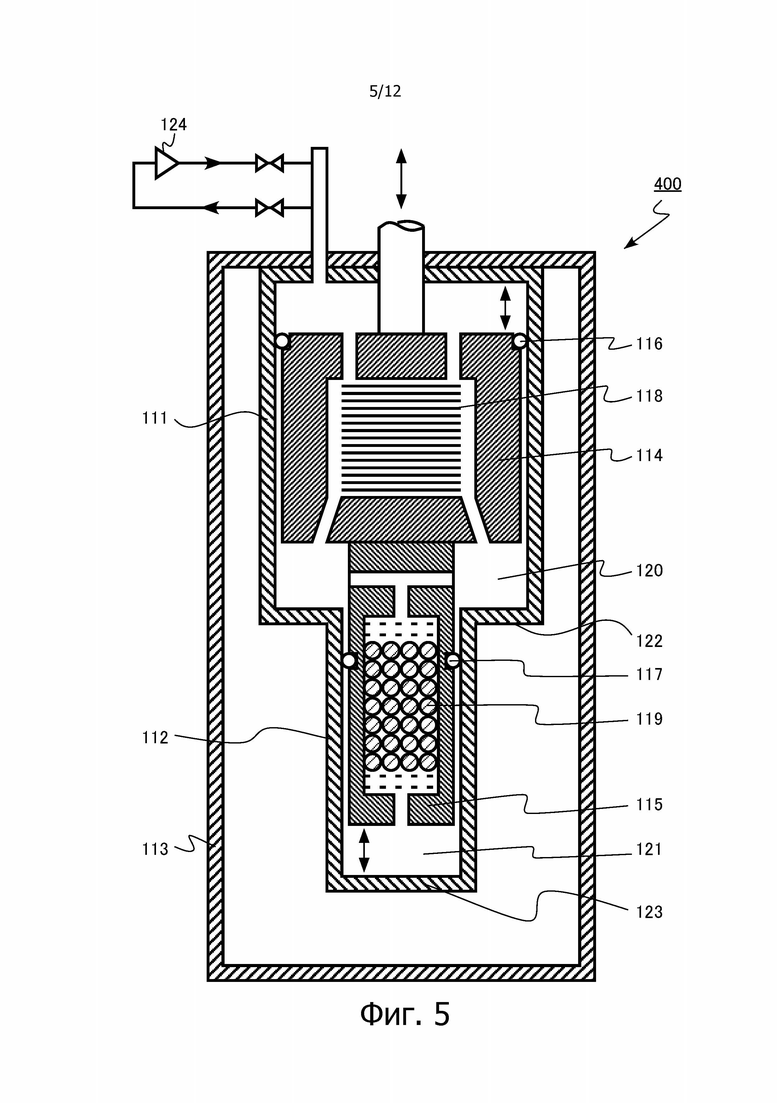

Фиг. 5 – схематическое изображение в поперечном сечении конфигурации основной части рефрижератора согласно четвертому варианту осуществления изобретения.

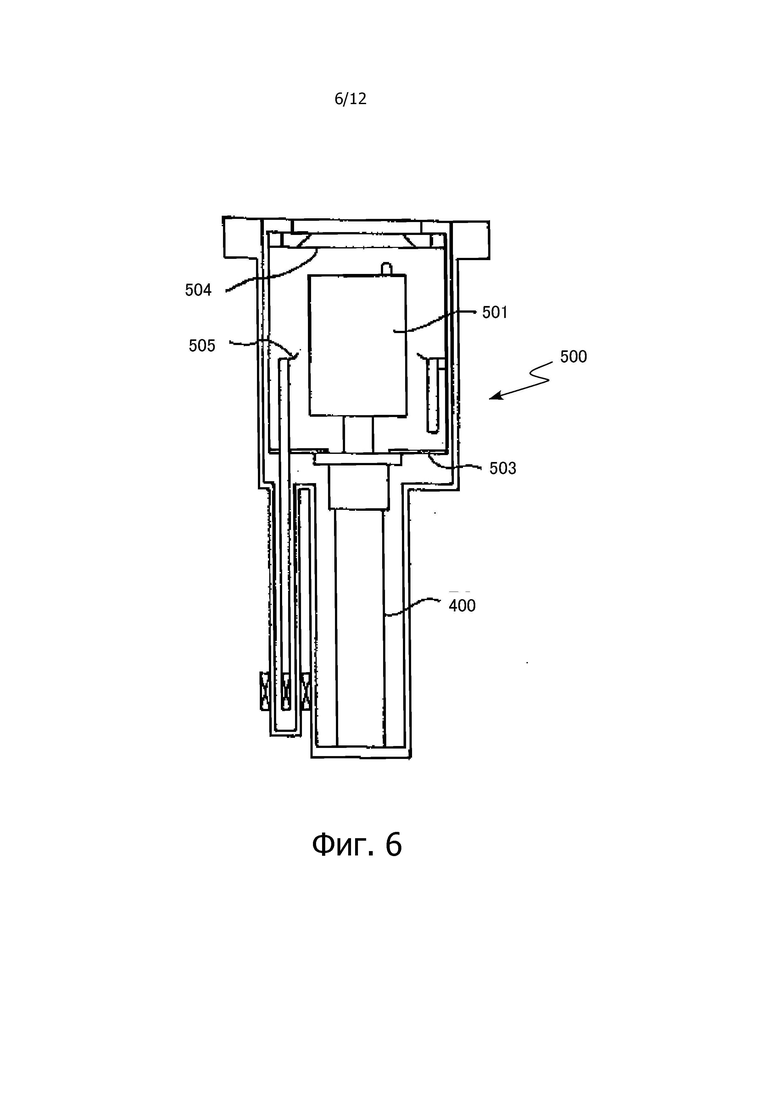

Фиг. 6 – схематическое изображение в поперечном сечении конфигурации криогенного насоса согласно пятому варианту осуществления изобретения.

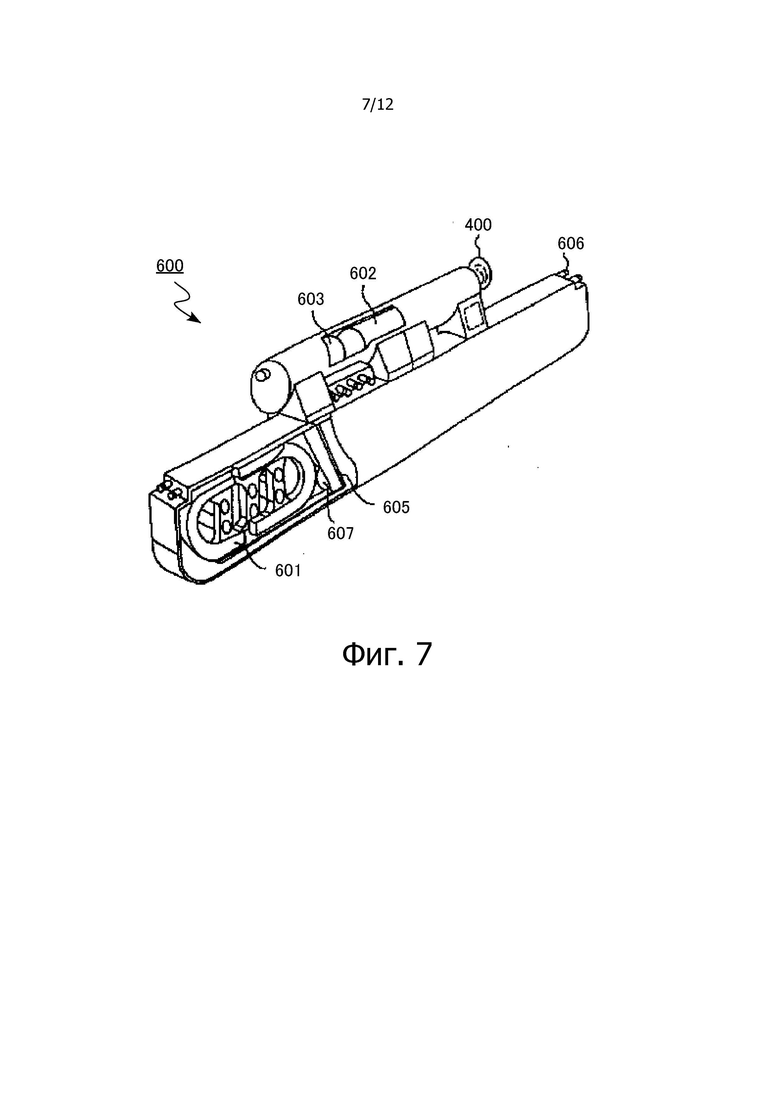

Фиг. 7 – схематическое изображение в перспективе конфигурации сверхпроводящего магнита согласно шестому варианту осуществления изобретения.

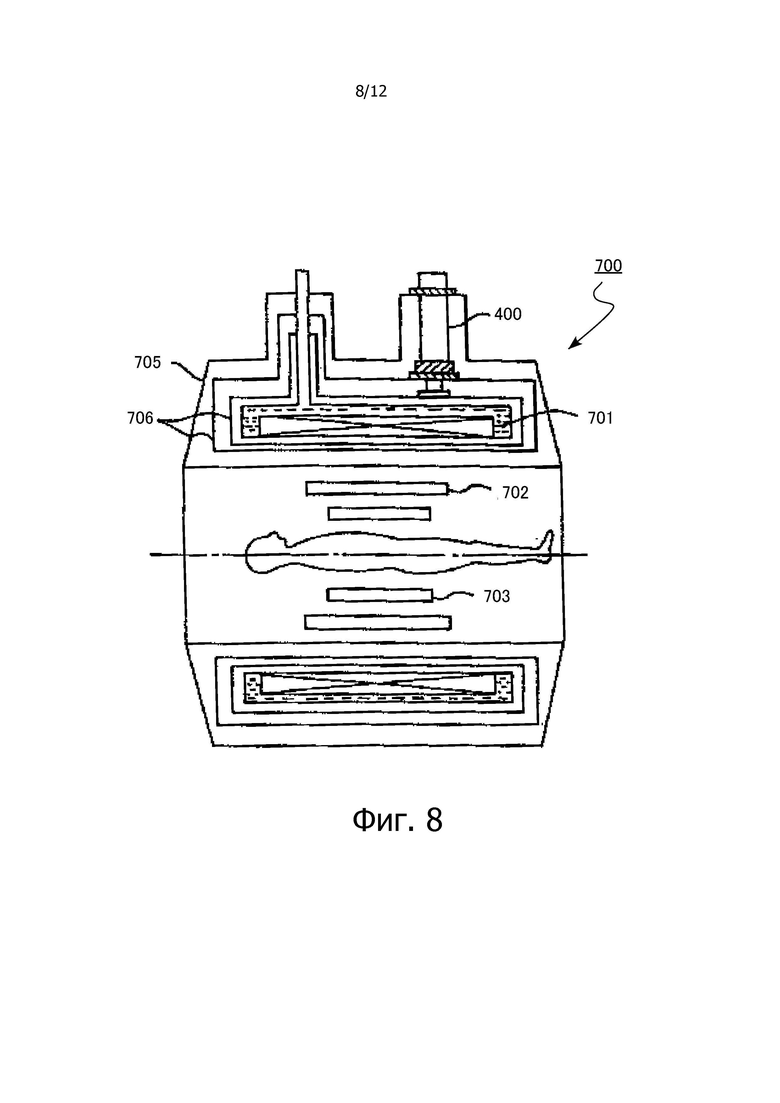

Фиг. 8 – схематическое изображение в поперечном сечении конфигурации устройства для ядерномагнитно-резонансной визуализации согласно седьмому варианту осуществления изобретения.

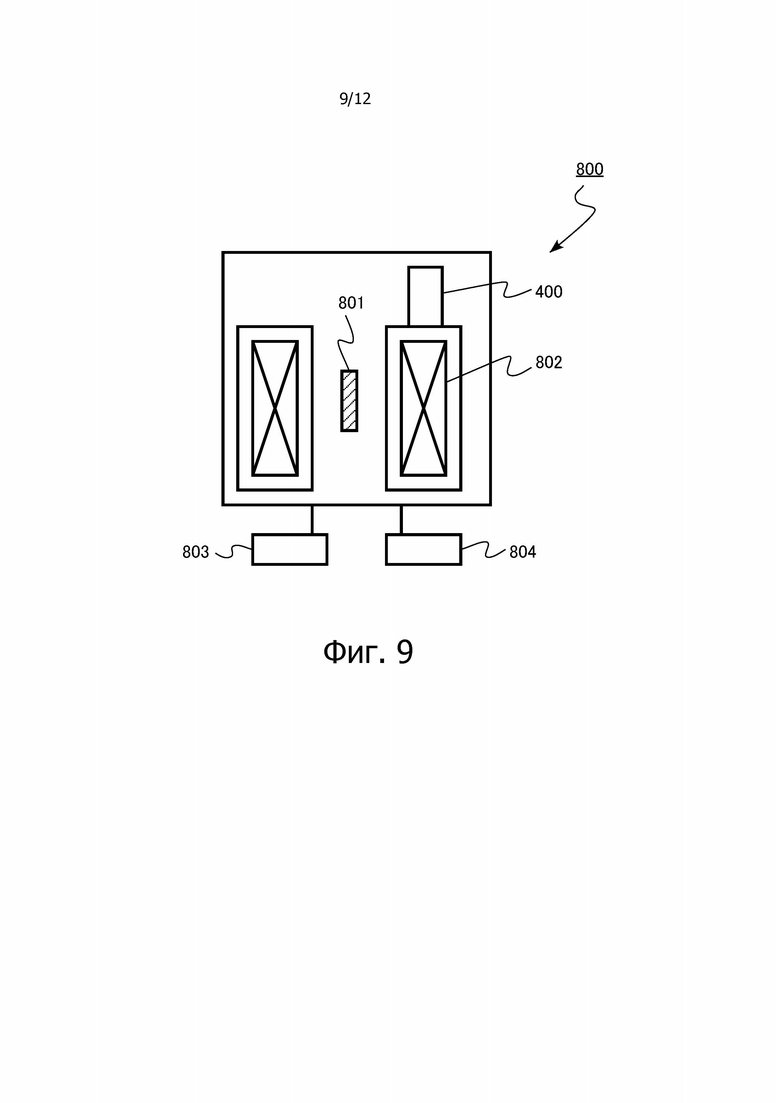

Фиг. 9 – схематическое изображение конфигурации устройства ядерного магнитного резонанса согласно восьмому варианту осуществления изобретения.

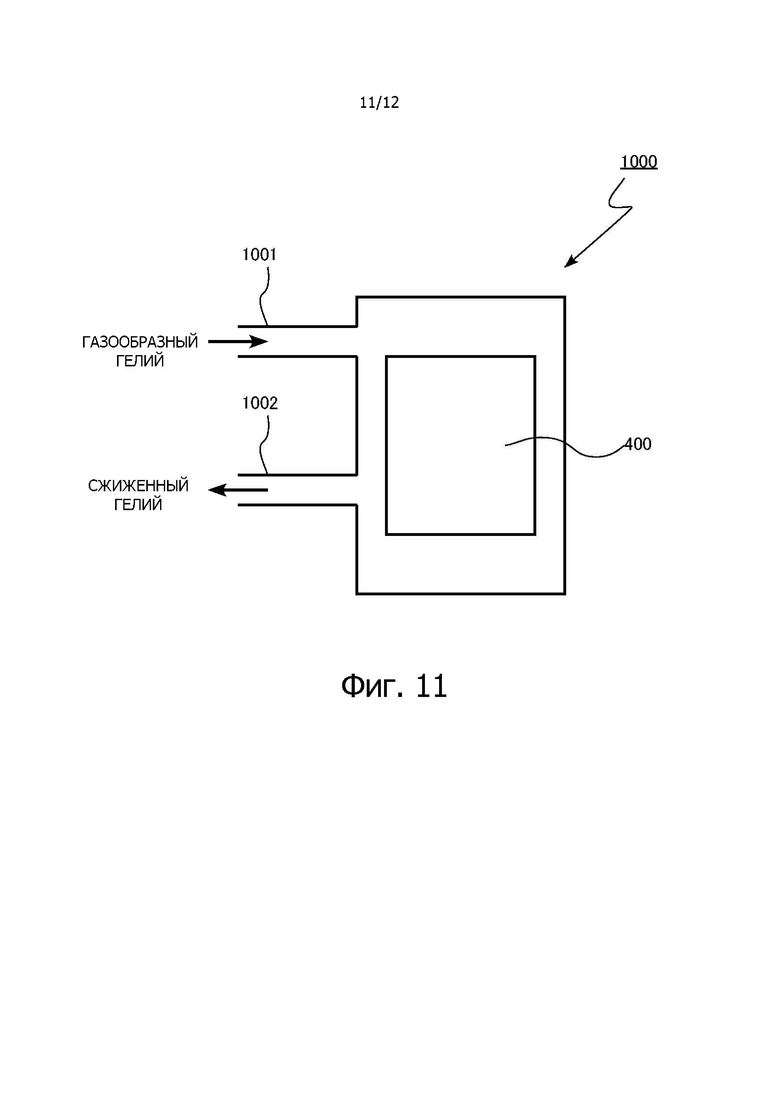

Фиг. 10 – схематическое изображение в перспективе конфигурации устройства для выращивания монокристалла методом вытягивания при применении магнитного поля согласно девятому варианту осуществления изобретения.

Фиг. 11 – схематическое изображение конфигурации устройства реконденсации гелия согласно десятому варианту осуществления изобретения.

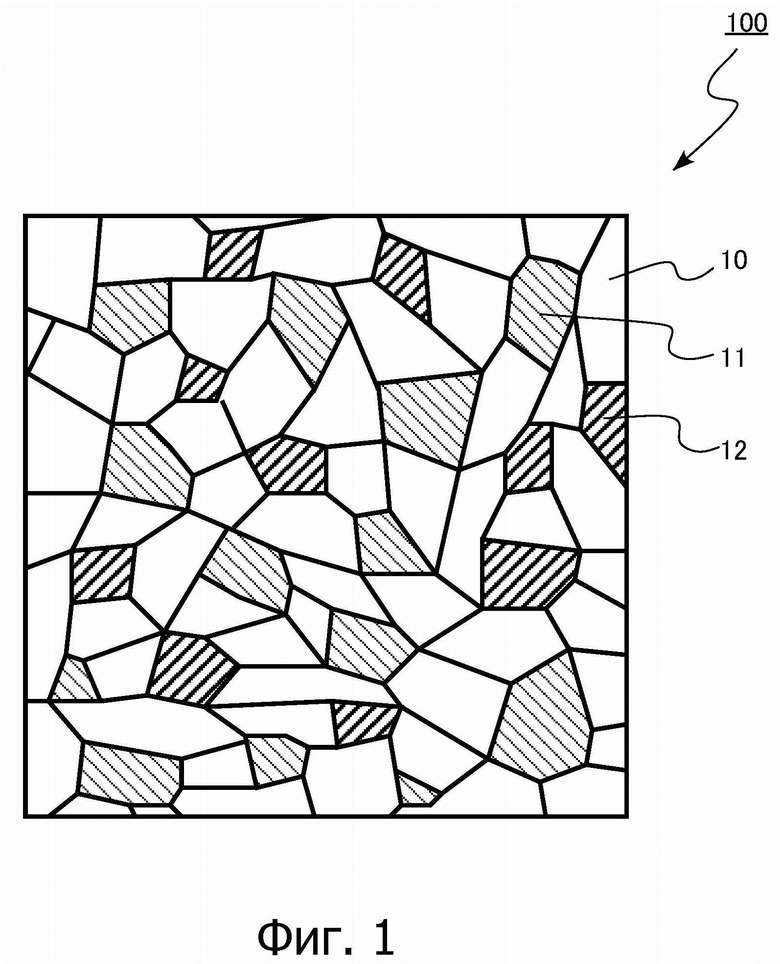

Фиг. 12 – схематическое изображение конфигурации рефрижератора растворения согласно одиннадцатому варианту осуществления изобретения.

Осуществление изобретения

Варианты осуществления настоящего изобретения будут описываться далее со ссылкой на прилагаемые чертежи. В приведенном ниже описании одинаковые или подобные элементы и тому подобное обозначены одинаковыми ссылочными позициями, при этом не приводится повторное описание прежде описанных элементов и тому подобного.

В настоящем описании под термином «криогенная температура» подразумевается, например, температурный диапазон, в котором может быть промышленно использовано явление сверхпроводимости. Например, указанный температурный диапазон представляет собой диапазон температур от 20 К или ниже.

Первый вариант осуществления изобретения

Холодосохраняющий материал согласно первому варианту осуществления содержит оксисульфид редкоземельного элемента, содержащий по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Ce), празеодима (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Ho), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu); оксид редкоземельного элемента со структурой типа граната, содержащий алюминий (Al) и по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Ce), празеодима (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Ho), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu); и оксид алюминия. Отношение интенсивности рентгенодифракционного пика оксида редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида редкоземельного элемента составляет от 0,1% или более до 40% или менее.

На фиг. 1 представлено схематическое изображение поперечного сечения холодосохраняющего материала согласно первому варианту осуществления изобретения. Холодосохраняющий материал 100 согласно первому варианту осуществления изобретения представляет собой керамический магнитный холодосохраняющий материал.

Холодосохраняющий материал 100 согласно первому варианту осуществления изобретения содержит оксисульфид 10 редкоземельного элемента, оксид 11 редкоземельного элемента со структурой типа граната и оксид 12 алюминия. В дальнейшем описании изобретения оксид алюминия может называться алюмооксидом.

В диапазоне температур от 2 К или более до 10 К или менее максимальное значение объемной удельной теплоемкости холодосохраняющего материала 100 согласно первому варианту осуществления изобретения составляет, например, 0,5 Дж/(см3⋅К) или более. В диапазоне температур от 2,5 K или более до 10 K или менее объемная удельная теплоемкость холодосохраняющего материала 100 согласно первому варианту осуществления изобретения составляет, например, 0,5 Дж/(см3⋅К) или более. В диапазоне температур от 2 К или более до 8 К или менее объемная удельная теплоемкость холодосохраняющего материала 100 согласно первому варианту осуществления изобретения составляет, например, 0,55 Дж/(см3⋅К) или более. В диапазоне температур от 4 К или более до 7 К или менее объемная удельная теплоемкость холодосохраняющего материала 100 согласно первому варианту осуществления изобретения составляет, например, 0,6 Дж/(см3⋅К) или более.

Оксисульфид 10 редкоземельного элемента, содержащийся в холодосохраняющем материале 100 согласно первому варианту осуществления изобретения, содержит по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Ce), празеодима (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Ho), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu), а также содержит кислород (O) и серу (S). Химический состав оксисульфида 10 редкоземельного элемента выражается, например, общей формулой R2±0,1O2S1±0,1 (где R представляет собой по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu).

Максимальное значение объемной удельной теплоемкости и диапазон температур, в котором объемная удельная теплоемкость имеет максимальное значение, являются различными в зависимости от выбранного редкоземельного элемента, содержащегося в оксисульфиде 10 редкоземельного элемента, имеющем химический состав, выраженный приведенной выше общей формулой. Следовательно, объемную удельную теплоемкость можно регулировать, корректируя тип и содержание редкоземельного элемента. Редкоземельный элемент, содержащийся в оксисульфиде 10 редкоземельного элемента, представляет собой, например, по меньшей мере один элемент, выбранный из группы, состоящей из Gd, Tb, Dy, Ho и Er. Оксисульфид 10 редкоземельного элемента, входящий в состав холодосохраняющего материала 100 согласно первому варианту осуществления изобретения, может содержать, например, два или более типов редкоземельных элементов.

Оксисульфид 10 редкоземельного элемента является, например, кристаллическим. Кристаллическая структура оксисульфида 10 редкоземельного элемента, содержащегося в холодосохраняющем материале 100 согласно первому варианту осуществления изобретения, относится, например, к типу Ce2O2S и его пространственная группа представляет собой P-3m.

Холодосохраняющий материал 100 согласно первому варианту осуществления изобретения содержит в качестве основного компонента, например, оксисульфид 10 редкоземельного элемента. Например, в составе холодосохраняющего материала 100 согласно первому варианту осуществления изобретения объемная доля оксисульфида 10 редкоземельного элемента является наибольшей. Среди веществ, содержащихся в холодосохраняющем материале 100 согласно первому варианту осуществления изобретения, например, молярная доля оксисульфида 10 редкоземельного элемента является наибольшей.

Оксид 11 редкоземельного элемента со структурой типа граната, входящий в состав холодосохраняющего материала 100 согласно первому варианту осуществления изобретения, содержит по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Ce), празеодима (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Ho), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu), а также содержит алюминий (Al) и кислород (O).

Оксид 11 редкоземельного элемента со структурой типа граната является, например, кристаллическим. Кристаллическая структура оксида 11 редкоземельного элемента, содержащегося в холодосохраняющем материале 100 согласно первому варианту осуществления изобретения, представляет собой структуру типа граната и его пространственная группа представляет собой Ia-3d.

По меньшей мере один редкоземельный элемент, содержащийся в оксиде 11 редкоземельного элемента со структурой типа граната, и по меньшей мере один редкоземельный элемент, содержащийся в оксисульфиде 10 редкоземельного элемента, содержат, например, одинаковый редкоземельный элемент. По меньшей мере один редкоземельный элемент, содержащийся в оксиде 11 редкоземельного элемента со структурой типа граната, и по меньшей мере один редкоземельный элемент, содержащийся в оксисульфиде 10 редкоземельного элемента, представляют собой, например, одинаковые редкоземельные элементы.

Оксид 12 алюминия, включенный в холодосохраняющий материал 100 согласно первому варианту осуществления изобретения, является, например, кристаллическим.

Холодосохраняющий материал 100 согласно первому варианту осуществления изобретения содержит, например, от 0,001 ат.% или более до 10 ат.% или менее в сумме элементов группы 2. Холодосохраняющий материал 100 может содержать, например, два или более типов элемента из группы 2.

Элемент группы 2 представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из бериллия (Be), магния (Mg), кальция (Ca), стронция (Sr), бария (Ba) и радия (Ra). Элемент группы 2 представляет собой, например, по меньшей мере один элемент, выбранный из группы, состоящей из магния (Mg), кальция (Ca), стронция (Sr) и бария (Ba).

Холодосохраняющий материал может содержать, например, два или более типов элемента группы 2. Холодосохраняющий материал может не содержать элемент группы 2. Элемент группы 2, содержащийся в холодосохраняющем материале 100 согласно первому варианту осуществления изобретения, входит в состав, например, оксида 11 редкоземельного элемента со структурой типа граната.

Следует отметить, что метод обнаружения элементов в составе холодосохраняющего материала 100 и измерения атомной концентрации указанных элементов согласно первому варианту осуществления изобретения может быть осуществлен, например, путем растворения холодосохраняющего материала 100 в жидкости и проведения атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой (ICP-AES). Также можно использовать энергодисперсионную рентгеновскую спектроскопию (EDX) или рентгеновскую спектроскопию с дисперсией по длине волны (WDX).

Соединение, содержащееся в холодосохраняющем материале 100 согласно первому варианту осуществления изобретения, может быть идентифицировано, например, методом порошковой рентгеновской дифракции (XRD), на основании анализа изображений, полученных методом дифракции обратного рассеяния электронов с помощью сканирующего электронного микроскопа (SEM), на основании анализа изображений, полученных с помощью трансмиссионного электронного микроскопа и т.п.

Кристаллическая структура соединения, содержащегося в холодосохраняющем материале 100 согласно первому варианту осуществления изобретения, может быть идентифицирована методом порошковой рентгеновской дифракции (XRD), на основании анализа изображений, полученных методом дифракции обратного рассеяния электронов с помощью сканирующего электронного микроскопа (SEM), на основании анализа изображений, полученных с помощью трансмиссионного электронного микроскопа и т.п.

В холодосохраняющем материале 100 согласно первому варианту осуществления изобретения отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента может составляет от 0,1% или более до 40% или менее. Для измерения интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента и оксида 11 редкоземельного элемента со структурой типа граната применяли метод порошковой рентгеновской дифракции.

Для осуществления метода порошковой рентгеновской дифракции, например, использовали дифрактометр D8 ADVANCE компании Bruker Corporation. В качестве источника излучения в процессе измерений применялась, в частности, медь (Cu). Для идентификации фаз в процессе измерений методом порошковой рентгеновской дифракции использовали аналитическое программное обеспечение DIFFRAC.SUITE, разработанное фирмой Bruker Corporation.

В процессе измерений методом порошковой рентгеновской дифракции было установлено, что максимальный пик оксисульфида редкоземельного элемента типа Ce2O2S (пространственная группа P-3m) наблюдается, например, от 28° или более до 32° или менее. Максимальный пик оксида редкоземельного элемента со структурой типа граната (пространственная группа Ia-3d) наблюдается, например, от 32° или более до 34° или менее. Максимальный пик оксида алюминия наблюдается от 34° или более до 36° или менее.

Определение отношения интенсивности рентгенодифракционного пика редкоземельного оксида 11 со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента может быть выполнено, например, на основе отношения интенсивности максимального пика, наблюдаемого от 28° или более до 32° или менее, к интенсивности максимального пика, наблюдаемого от 32° или более до 34° или менее. В зависимости от состава соединения варьируется угол, при котором наблюдается максимальный пик интенсивности. Идентификация фазы оксисульфида 10 редкоземельного элемента и фазы оксида 11 редкоземельного элемента со структурой типа граната выполняется посредством аналитического программного обеспечения, и определяется отношение интенсивностей максимального пика каждой из фаз.

Наличие редкоземельного элемента и Al в оксиде 11 редкоземельного элемента со структурой типа граната может быть подтверждено путем всестороннего анализа результатов измерений, выполненных посредством порошковой рентгеновской дифракции и исследования результатов, полученных с помощью сканирующего электронного микроскопа с энергодисперсионным рентгеновским спектрометром (SEMEDX). В частности, на изображении, полученном с помощью сканирующего микроскопа (SEM) в отраженных электронах, кристаллическая фаза, определенная по результатам дифракционного рентгеновского анализа (XRD), относится к кристаллической фазе, отличающейся по контрасту, полученной на изображении SEM, причем следует отметить, что в области высокого контраста содержится большее количество легких элементов. Таким образом, наличие элемента, содержащегося в оксиде 11 редкоземельного элемента со структурой типа граната, может быть подтверждено посредством выполнения измерений с помощью SEM-EDX в области контраста, относящейся к оксиду 11 редкоземельного элемента со структурой типа граната.

Размер зерна (диаметр частиц) соединения, присутствующего в холодосохраняющем материале 100 согласно первому варианту осуществления изобретения составляет, например, от 1 мкм или более до 10 мкм или менее. Например, оксисульфид 10 редкоземельного элемента, оксид 11 редкоземельного элемента со структурой типа граната и оксид 12 алюминия, содержащиеся в холодосохраняющем материале 100, имеют размер зерен от 1 мкм или более до 10 мкм или менее.

Размер зерен соединения, содержащегося в холодосохраняющем материале 100 согласно первому варианту осуществления изобретения, определяют посредством анализа изображения поперечного сечения холодосохраняющего материала 100 на изображении, образованном обратно рассеянными электронами в сканирующем электронном микроскопе (SEM). Размер зерна рассчитывают, например, по следующей формуле:

d=1,56С/(МN)

(где d – размер зерна; C – длина линии, произвольно начерченной на изображении с высоким разрешением, например, полученном с помощью сканирующего электронного микроскопа (SEM); N – количество кристаллических зерен на произвольно начерченной линии; M – увеличение изображения).

Способ изготовления холодосохраняющего материала 100 согласно первому варианту осуществления изобретения конкретно не ограничен. Например, материал может быть изготовлен путем смешивания порошкообразных исходных материалов с использованием шаровой мельницы или аналогичного устройства для регулирования смеси исходных материалов, а также формования и спекания полученной смеси исходных материалов. В качестве порошкообразного исходного материала может использоваться оксид редкоземельного элемента или оксисульфид редкоземельного элемента. Тип и содержание оксида редкоземельного элемента или оксисульфида редкоземельного элемента регулируют в соответствии с целевым составом холодосохраняющего материала.

Добавка оксида алюминия, имеющего удельную площадь поверхности от 1 м2/г или более до 5 м2/г или менее, к исходному порошкообразному материалу позволяет получить холодосохраняющий материал, содержащий оксид 11 редкоземельного элемента со структурой типа граната, содержащий редкоземельный элемент и Al. Количество оксида алюминия, используемого в порошкообразном исходном материале, предпочтительно составляет от 0,1 ат.% или более до 30 ат.% или менее по отношению ко всему количеству порошкообразного исходного материала в ат.%.

Использование исходного порошкообразного материала, в составе которого содержится вещество, содержащее элемент группы 2, позволяет получить холодосохраняющий материал, содержащий оксид 11 редкоземельного элемента со структурой типа граната, содержащий элемент группы 2. В качестве вещества, содержащего элемент группы 2, может быть использован карбонат, содержащий элемент группы 2, оксид, содержащий элемент группы 2, нитрид, содержащий элемент группы 2, или карбид, содержащий элемент группы 2.

Концентрация элемента группы 2, содержащегося в холодосохраняющем материале, регулируется в результате регулирования количества карбоната, содержащего элемент группы 2, оксида, содержащего элемент группы 2, нитрида, содержащего элемент группы 2, или карбида, содержащего элемент группы 2.

Если в порошкообразном исходном материале присутствует оксид редкоземельного элемента, формованное тело подвергают сульфуризации. В этом случае термообработку проводят в сульфуризационной атмосфере. Сульфуризационная атмосфера содержит, например, газ, содержащий атомы серы, имеющие отрицательную степень окисления, такой как сероводород (H2S), сероуглерод (CS2) или метантиол (CH3SH). Температура термообработки составляет, например, от 400°С или более до 700°С или менее. Продолжительность термообработки составляет, к примеру, от 1 часа или более до 8 часов или менее.

Термообработку для спекания полученного оксисульфида проводят, например, в атмосфере инертного газа под давлением. Температура термообработки составляет, к примеру, от 1300°С или более до 2000°С или менее. Температура термообработки составляет, например, от 1350°С или более до 1700°С или менее. Продолжительность термообработки составляет, к примеру, от 1 часа или более до 48 часов или менее.

Холодосохраняющий материал 100 согласно первому варианту осуществления изобретения может представлять собой, например, спеченое тело из частиц холодосохраняющего материала, содержащего оксисульфид 10 редкоземельного элемента, оксид 11 редкоземельного элемента со структурой типа граната и оксид 12 алюминия.

Далее будут описываться функциональные свойства и эффекты от использования холодосохраняющего материала согласно первому варианту осуществления изобретения.

В криогенном рефрижераторе, используемом для охлаждения сверхпроводящего устройства и тому подобного, холодосохраняющий материал размещен в холодосохраняющем устройстве. Холод, например, генерируется в результате теплообмена между холодосохраняющим материалом и газообразным гелием, проходящим через холодосохраняющее устройство. Например, для повышения холодопроизводительности рефрижератора требуется, чтобы холодосохраняющий материал, используемый в холодосохраняющем устройстве, имел высокую объемную удельную теплоемкость.

Кроме того, в процессе работы рефрижератора на холодосохраняющий материал, используемый в криогенном рефрижераторе, постоянно воздействует вибрация. Если прочность холодосохраняющего материала является низкой, под действием вибрации происходит растрескивание и даже выкрашивание холодосохраняющего материала. При появлении трещин или сколов рабочие характеристики рефрижератора ухудшаются. Следовательно, для повышения надежности рефрижератора требуется повысить прочность холодосохраняющего материала.

Верхний предел объемной удельной теплоемкости холодосохраняющего материала ограничен составом вещества. В то же время, прочность холодосохраняющего материала может быть повышена за счет уменьшения размера зерна или за счет добавки оксида алюминия, как описано в документах предшествующего уровня техники.

При уменьшении размера зерен следует учитывать, что на практике существует ограничение минимального размера зерна. Следовательно, дополнительное повышение прочности холодосохраняющего материала посредством регулирования размера зерна является затруднительным. С другой стороны, улучшение прочности за счет добавления оксида алюминия имеет тот недостаток, что объемная удельная теплоемкость уменьшается при увеличении количества добавляемого оксида алюминия.

В диапазоне температур от 2 К или выше до 10 К или ниже максимальное значение объемной удельной теплоемкости холодосохраняющего материала 100 согласно первому варианту осуществления изобретения составляет 0,5 Дж/(см3⋅К) или более. Следовательно, холодосохраняющий материал 100 согласно первому варианту осуществления изобретения имеет высокую объемную удельную теплоемкость.

Высокая объемная удельная теплоемкость холодосохраняющего материала 100 согласно первому варианту осуществления изобретения достигается за счет оксисульфида 10 редкоземельного элемента, который имеет высокую объемную удельную теплоемкость. Холодосохраняющий материал 100 представляет собой керамический магнитный холодосохраняющий материал, обладающий высокой объемной удельной теплоемкостью.

Кроме того, оксид 11 редкоземельного элемента со структурой типа граната, входящий в состав холодосохраняющего материала 100 согласно первому варианту осуществления изобретения, повышает его прочность. Следовательно, можно избежать снижения степени заполненности оксисульфидом 10 редкоземельного элемента, вызванного увеличением количества добавляемого оксида алюминия. Таким образом, можно подавить снижение объемной удельной теплоемкости холодосохраняющего материала 100 и обеспечить высокую объемную удельную теплоемкость.

Холодосохраняющий материал согласно первому варианту осуществления изобретения имеет, к примеру, объемную удельную теплоемкость 0,5 Дж/(см3⋅К) или более в диапазоне температур от 2,5 К или выше до 10 К или ниже. Кроме того, например, объемная удельная теплоемкость в диапазоне температур от 2 К или выше до 8 К или ниже составляет 0,55 Дж/(см3⋅К) или более. В диапазоне температур от 4 К или выше до 7 К или ниже объемная удельная теплоемкость, к примеру, составляет 0,6 Дж/(см3⋅К) или более.

Как описывалось выше, холодосохраняющий материал 100 согласно первому варианту осуществления изобретения имеет высокую объемную удельную теплоемкость. Поэтому, например, холодосохраняющее устройство, вмещающее холодосохраняющий материал 100 согласно первому варианту осуществления изобретения, имеет высокие характеристики холодосохранения. Рефрижератор, содержащий холодосохраняющее устройство, в котором содержится холодосохраняющий материал 100 согласно первому варианту осуществления изобретения, имеет высокую холодопроизводительность.

Холодосохраняющий материал 100 согласно первому варианту осуществления изобретения содержит оксисульфид 10 редкоземельного элемента, оксид 11 редкоземельного элемента со структурой типа граната, содержащий редкоземельный элемент и Al, а также оксид 12 алюминия. Отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента составляет от 0,1% или более до 40% или менее.

Если отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента составляет 0,1% или более, наблюдается повышение прочности холодосохраняющего материала 100. Если отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента, превышает 40%, снижается относительное содержание оксисульфида 10 редкоземельного элемента, при этом происходит существенное снижение объемной удельной теплоемкости холодосохраняющего материала 100. Другими словами, поскольку отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента составляет 40% или менее, можно обеспечить высокую объемную удельную теплоемкость холодосохраняющего материала 100.

Кроме того, холодосохраняющий материал 100 согласно первому варианту осуществления изобретения даже при большом размере зерна содержащегося соединения имеет более высокую прочность, чем холодосохраняющий материал, который не содержит оксид 11 редкоземельного элемента со структурой типа граната. Принято считать, что это вызвано тем, что кубический кристалл оксида 11 редкоземельного элемента со структурой типа граната имеет высокую степень симметрии, и поэтому сила, даже прикладываемая извне, будет распределяться изотропно.

На эффективность повышения прочности за счет оксида 11 редкоземельного элемента со структурой типа граната не влияет наличие и количество других субфаз. Например, если оксид алюминия или оксид редкоземельного элемента со структурой типа перовскита содержится в качестве субфазы, то независимо от величины отношения интенсивности рентгенодифракционного пика оксида алюминия или интенсивности рентгенодифракционного пика оксида редкоземельного элемента со структурой типа перовскита к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента, эффект повышения прочности проявляется, если отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента составляет от 0,1% или более до 40% или менее. Считается, что это связано с тем, что эффект повышения прочности обусловлен только присутствием оксида 11 редкоземельного элемента со структурой типа граната и на него не влияют другие субфазы.

С точки зрения повышения прочности холодосохраняющего материала 100 отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента, предпочтительно, составляет 1% или более и, предпочтительнее, 3% или более. С точки зрения достижения высокой объемной удельной теплоемкости холодосохраняющего материала 100 отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента, предпочтительно, составляет 20% или менее, предпочтительнее, 10% или менее и, наиболее предпочтительно, 5% или менее.

Элемент группы 2 способствует образованию оксида 11 редкоземельного элемента со структурой типа граната. Как считается, это связано с тем, что место редкоземельного элемента в оксиде 11 редкоземельного элемента со структурой типа граната занимает элемент группы 2, благодаря чему может быть стабилизирована структура типа граната. Следовательно, когда холодосохраняющий материал 100 содержит элемент группы 2, прочность холодосохраняющего материала 100 дополнительно повышается.

Атомная концентрация элемента группы 2 в холодосохраняющем материале 100, предпочтительно, составляет 0,001 ат.% или более, предпочтительнее, 0,01% или более и, наиболее предпочтительно, 0,05% или более. Превышение указанного нижнего предела атомной концентрация элемента группы 2 способствует образованию оксида 11 редкоземельного элемента со структурой типа граната, при этом повышается прочность холодосохраняющего материала 100.

Атомная концентрация элемента группы 2, содержащегося в холодосохраняющем материале 100, предпочтительно составляет 10 ат.% или менее и, предпочтительнее, 5 ат.% или менее. Элемент группы 2 не вносит вклад в повышение объемной удельной теплоемкости холодосохраняющего материала 100. Следовательно, если атомная концентрация элемента группы 2 ниже верхнего предельного значения, может быть обеспечена высокая объемная удельная теплоемкость холодосохраняющего материала 100.

Элемент группы 2, содержащийся в холодосохраняющем материале 100, предпочтительно представляет собой, например, по меньшей мере один элемент, выбранный из группы, состоящей из Mg, Ca, Sr и Ba. Когда элемент группы 2 представляет собой вышеупомянутый элемент, прочность холодосохраняющего материала 100 может быть повышена, и может быть обеспечена высокая объемная удельная теплоемкость холодосохраняющего материала 100.

Кроме того, поскольку элемент группы 2 способствует спеканию, температура сульфуризации и спекания может быть снижена.

Модификация

Холодосохраняющий материал согласно модифицированному первому варианту осуществления изобретения содержит оксид редкоземельного элемента со структурой типа перовскита.

На фиг. 2 представлено схематическое изображение поперечного сечения холодосохраняющего материала согласно модифицированному первому варианту осуществления изобретения.

Холодосохраняющий материал 101 согласно модифицированному первому варианту осуществления изобретения содержит оксисульфид 10 редкоземельного элемента, оксид 11 редкоземельного элемента со структурой типа граната, оксид 12 алюминия и оксид 13 редкоземельного элемента со структурой типа перовскита.

Оксид 13 редкоземельного элемента со структурой типа перовскита, содержащийся в холодосохраняющем материале 101, содержит по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Ce), празеодима (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Ho), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu), а также содержит алюминий (Al) и кислород (O).

По меньшей мере один редкоземельный элемент, содержащийся в оксиде 13 редкоземельного элемента со структурой типа перовскита, по меньшей мере один редкоземельный элемент, содержащийся в оксисульфиде 10 редкоземельного элемента, и по меньшей мере один редкоземельный элемент, содержащийся в оксиде 11 редкоземельного элемента со структурой типа граната, содержит, например, одинаковые редкоземельные элементы. По меньшей мере один редкоземельный элемент, содержащийся в оксиде 13 редкоземельного элемента со структурой типа перовскита, по меньшей мере один редкоземельный элемент, содержащийся в оксисульфиде 10 редкоземельного элемента, и по меньшей мере один редкоземельный элемент, содержащийся в оксиде 11 редкоземельного элемента со структурой типа граната представляют собой, например, одинаковые редкоземельные элементы.

Оксид 13 редкоземельного элемента со структурой типа перовскита является, например, кристаллическим. Кристаллическая структура оксида 13 редкоземельного элемента со структурой типа перовскита, включенного в холодосохраняющий материал 101, представляет собой структуру типа перовскита и его пространственная группа представляет собой Pnma.

Исследования методом порошковой рентгеновской дифракции показали, что максимальный пик оксида 13 редкоземельного элемента со структурой типа перовскита наблюдается, например, от 33,5° или более до 35° или менее. Интенсивность максимального пика оксида 13 редкоземельного элемента со структурой типа перовскита меньше интенсивности максимального пика оксисульфида 10 редкоземельного элемента. Например, интенсивность максимального пика оксида 13 редкоземельного элемента со структурой типа перовскита меньше интенсивности максимального пика оксида 11 редкоземельного элемента со структурой типа граната.

Как описывалось выше, согласно первому варианту осуществления изобретения и модифицированному первому варианту осуществления изобретения может быть изготовлен холодосохраняющий материал, обладающий превосходными характеристиками, такими как высокая объемная удельная теплоемкость и высокая прочность.

Второй вариант осуществления изобретения

Частица холодосохраняющего материала согласно второму варианту осуществления изобретения сформирована из холодосохраняющего материала согласно первому варианту осуществления изобретения и имеет диаметр частицы от 50 мкм или более до 3 мм или менее. В нижеследующем описании информация, совпадающая с приведенной в первом варианте осуществления изобретения, может быть частично опущена.

На фиг. 3 представлено схематическое изображение поперечного сечения частицы холодосохраняющего материала согласно второму варианту осуществления изобретения. Частица 200 холодосохраняющего материала согласно второму варианту осуществления изобретения сформирована из холодосохраняющего материала 100 согласно первому варианту осуществления изобретения.

Частица 200 холодосохраняющего материала согласно второму варианту осуществления изобретения имеет, например, сферическую форму. Частица 200 холодосохраняющего материала имеет диаметр частиц от 50 мкм или более до 3 мм или менее.

Диаметр частицы 200 холодосохраняющего материала представляет собой эквивалентный диаметр окружности. Эквивалентный диаметр окружности является диаметром идеального круга, площадь которого соответствует площади фигуры, наблюдаемой на изображении, например, полученном с помощью оптического микроскопа или сканирующего электронного микроскопа (SEM-изображение). Диаметр частицы 200 холодосохраняющего материала может быть определен, например, на основании анализа изображения, полученного с помощью оптического микроскопа или сканирующего электронного микроскопа (SEM).

Аспектное отношение частицы 200 холодосохраняющего материала составляет, например, от 1 или более до 5 или менее. Аспектное отношение частицы холодосохраняющего материала представляет собой отношение большой оси к малой оси частицы 200 холодосохраняющего материала.

Частица 200 холодосохраняющего материала согласно второму варианту осуществления изобретения содержит оксисульфид 10 редкоземельного элемента, оксид 11 редкоземельного элемента со структурой типа граната и оксид 12 алюминия.

Способ изготовления частицы 200 холодосохраняющего материала согласно второму варианту осуществления изобретения конкретно не ограничивается. В процессе изготовления частицы 200 холодосохраняющего материала в качестве исходного материала служат, например, гранулированные частицы, сформированные из порошкообразного исходного материала. Гранулированные частицы затем спекают для получения частиц 200 холодосохраняющего материала.

Согласно первому способу формирования гранулированных частиц приготавливают смесь из порошкообразных исходных материалов, например, с использованием шаровой мельницы или тому подобного. Далее из полученной смеси порошкообразных исходных материалов формируют (гранулируют) гранулированные частицы, например, методом гранулирования в барабане, методом экструзии, методом распыления (струйным методом), методом формования прессованием, либо подобным методом.

Согласно первому способу для повышения прочности гранулированных частиц добавляют связующее, способствующее взаимному сцеплению порошкообразных исходных материалов. Связующее может представлять собой, например, поливиниловый спирт, поливинилбутираль, карбоксиметилцеллюлозу, акриловую смолу или полиэтиленгликоль. Количество добавляемого связующего составляет, например, от 0,01 мас.% или более до 20 мас.% или менее.

В качестве порошкообразного исходного материала может быть использован оксид редкоземельного элемента или оксисульфид редкоземельного элемента. Тип и содержание оксида редкоземельного элемента или оксисульфида редкоземельного элемента регулируют в соответствии с целевым составом частиц холодосохраняющего материала.

Например, частицы холодосохраняющего материала, содержащие оксид редкоземельного элемента со структурой типа граната, могут быть получены при использовании порошкообразного исходного материала, содержащего оксид алюминия, имеющий удельную площадь поверхности от 1 м2/г или более до 5 м2/г или менее, и вещества, содержащего элемент группы 2. Количество оксида алюминия в порошкообразном исходном материале составляет от 0,1 ат.% или более до 30 ат.% или менее по отношению к общему количеству порошкообразного исходного материала. Кроме того, в качестве вещества, содержащего элемент группы 2, может быть использован карбонат, содержащий элемент группы 2, оксид, содержащий элемент группы 2, нитрид, содержащий элемент группы 2, или карбид, содержащий элемент группы 2.

Согласно второму способу формирования гранулированных частиц, суспензию, приготовленную посредством добавления порошкообразного исходного материала к водному раствору альгиновой кислоты и смешивания порошкообразного исходного материала с водным раствором альгиновой кислоты, добавляют по каплям в гелеобразующий раствор, в результате чего происходит превращение суспензии в гель для гранулирования суспензии с образованием гранулированных частиц. Согласно второму способу формирования гранулированных частиц гранулирование осуществляется посредством проведения гелеобразования за счет реакции сшивания ионами поливалентных металлов, содержащимися в гелеобразующем растворе. Для капельного введения суспензии в гелеобразующий раствор можно использовать, например, капельницу, бюретку, пипетку, шприц, дозатор, форсунку и подобные средства. Второй способ гранулирования частиц упоминается ниже как способ гелеобразования с использованием альгиновой кислоты.

В способе гелеобразования с использованием альгиновой кислоты можно изменять диаметр частиц и аспектное отношение частиц посредством регулирования вязкости суспензии, диаметра каплеобразующего выпускного отверстия или регулировки расстояния между кончиком выпускного отверстия и поверхностью гелеобразующего раствора. Диаметр выпускного отверстия составляет, например, от 50 мкм или более до 3000 мкм или менее. Вязкость суспензии составляет, например, от 0,1 мПа⋅с или более до 1000000 мПа⋅с или менее. Расстояние между кончиком выпускного отверстия и поверхностью гелеобразующего раствора составляет, например, от 0,1 мм или более до 1000 мм или менее.

Когда для дозированной подачи суспензии используется дозатор, в качестве устройства может быть использован любой дозатор из перечисленных: пневмоимпульсный дозатор, плунжерный дозатор и пьезодозатор.

Форсунки, в основном подразделяемые на форсунки непрерывного типа и форсунки, действующие по запросу, могут использоваться для осуществления эжекционного метода, однако может использоваться эжекционный метод любого типа. Кроме того, форсунки, действующие по запросу, подразделяются на три типа: пьезоэлектрический, тепловой и клапанный, однако могут использоваться форсунки любого другого типа.

Суспензия, вводимая по каплям в гелеобразующий раствор с помощью капельницы, бюретки, пипетки, шприца, дозатора, форсунки или подобного средства, выдерживается в гелеобразующем растворе, вызывающем процесс гелеобразования. За счет гелеобразования суспензии формируются гранулированные частицы, содержащие порошкообразный исходный материал холодосохраняющего материала. Продолжительность выдержки суспензии в гелеобразующем растворе составляет, например, от 10 мин или более и до 48 часов или менее.

Водный раствор альгиновой кислоты, используемый в методе гелеобразования с использованием альгиновой кислоты, может представлять собой, например, водный раствор альгината натрия, водный раствор альгината аммония или водный раствор альгината калия.

В качестве гелеобразующего раствора может быть использован водный раствор, содержащий элемент группы 2, например, водный раствор лактата кальция, водный раствор хлорида кальция, водный раствор хлорида марганца (II), водный раствор сульфата магния, водный раствор сульфата бериллия, водный раствор нитрата стронция, водный раствор хлорида бария, либо водный раствор гидроксида бария.

Кроме того, в качестве гелеобразующего раствора может быть использован водный раствор хлорида алюминия, водный раствор нитрата алюминия, водный раствор лактата алюминия, водный раствор хлорида железа (II), водный раствор хлорида железа (III), водный раствор хлорида меди (II), водный раствор хлорида никеля (II) и водный раствор хлорида кобальта (II).

Если в качестве гелеобразующего раствора используется водный раствор лактата кальция, водный раствор хлорида кальция, водный раствор сульфата магния, водный раствор сульфата бериллия, водный раствор нитрата стронция, водный раствор хлорида бария или водный раствор гидроксида бария, сформированные частицы холодосохраняющего материала будут содержать элемент группы 2, такой как кальций, магний, бериллий, стронций или барий.

Частицы холодосохраняющего материала могут содержать два или более типа элементов группы 2, если в качестве гелеобразующего раствора использовать в смешанном виде по меньшей мере два типа водных растворов, содержащих различные металлические элементы и выбранных из группы, состоящей из водного раствора лактата кальция, водного раствора хлорида кальция, водного раствора сульфата магния, водного раствора сульфата бериллия, водного раствора нитрата стронция, водного раствора хлорида бария и водного раствора гидроксида бария.

На фиг. 4 представлено схематическое изображение поперечного сечения гранулированной частицы согласно второму варианту осуществления изобретения. Гранулированная частица 201 согласно второму варианту осуществления изобретения представляет собой гранулированную частицу, подходящую для изготовления частицы 200 холодосохраняющего материала согласно второму варианту осуществления изобретения. Полученная гранулированная частица 201 согласно второму варианту осуществления изобретения служит исходным материалом для формирования частицы 200 холодосохраняющего материала согласно второму варианту осуществления изобретения.

Как показано на фиг. 4, гранулированные частицы 201 согласно второму варианту осуществления изобретения включают, например, порошкообразный исходный материал 201a, связующее 201b и пустоты 201c. Гранулированные частицы 201 могут содержать, например, диспергатор вместо связующего 201b. Гранулированные частицы 201 могут содержать, например, гелеобразующий агент вместо связующего 101b. Порошкообразный исходный материал 201a может содержать, например, спекающую добавку, способствующую спеканию в процессе изготовления частицы 200 холодосохраняющего материала.

Гранулированные частицы 201 сформированы, например, путем гранулирования порошкообразного исходного материала 201a с помощью первого способа или второго способа. Гранулированные частицы 201 сформированы, например, путем связывания множества порошкообразных исходных материалов 201а посредством связующего 201b.

Гранулированная частица 201 может представлять собой, например, гель. Гранулированная частица 201 сформирована, например, посредством превращения в гель множества порошкообразных исходных материалов 201a с использованием гелеобразующего агента (гелеобразующего раствора). В процессе гелеобразования происходит снижение подвижности порошкообразных исходных материалов 201а, наблюдается агломерация и затвердевание.

Диаметр гранулированных частиц 201 составляет, например, от 70 мкм или более и до 5 мм или менее. Аспектное отношение гранулированных частиц 201 составляет, например, от 1 или более до 5 или менее.

Посредством обезжиривания гранулированных частиц 201 можно удалить некоторое количество органических соединений. Если исходным материалом является оксид, а обезжиривание является недостаточным, процесс сульфуризации не является эффективным и не обеспечивает получения требуемого количества оксисульфида. Кроме того, при недостаточном обезжиривании остается много органических соединений, что приводит к снижению плотности спеченных частиц. Следовательно, прочность частиц 200 холодосохраняющего материала является низкой, и частицы холодосохраняющего материала не могут выдерживать нагрузку, возникающую в рефрижераторе.

При чрезмерном обезжиривании удаляются органические соединения, обеспечивающие прочность, в результате чего, прочность обезжиренных гранулированных частиц 201 снижается, что приводит к растрескиванию или выкрашиванию частиц. Температура обезжиривания составляет, например, от 400°С или более до 800°С или менее, при этом продолжительность процесса составляет от 30 мин или более до 12 часов или менее.

Если в качестве порошкообразного исходного материала используется оксид редкоземельного элемента, гранулированные частицы 201 подвергаются сульфуризации. В этом случае термообработку проводят в сульфуризационной атмосфере. Сульфуризационная атмосфера включает, например, газ, содержащий атомы серы, имеющие отрицательную степень окисления, такой как сероводород (H2S), сероуглерод (CS2) или метантиол (CH3SH). Температура термообработки составляет, например, от 400°С или более до 700°С или менее. Продолжительность термообработки составляет, например, от 1 часа или более до 8 часов или менее.

Термообработку для спекания гранулированных частиц 201 выполняют, например, в атмосфере инертного газа под давлением. Температура термообработки составляет, например, от 1300°С или более до 1700°С или менее. Продолжительность термообработки составляет, например, от 1 часа или более до 48 часов или менее.

Далее будут описываться функциональные свойства и эффекты от использования частиц холодосохраняющего материала согласно второму варианту осуществления изобретения.

Частица 200 холодосохраняющего материала согласно второму варианту осуществления изобретения сформирована из холодосохраняющего материала согласно первому варианту осуществления изобретения. Следовательно, частица 200 холодосохраняющего материала согласно второму варианту осуществления изобретения имеет максимальное значение объемной удельной теплоемкости, составляющее 0,5 Дж/(см3⋅К) или более в диапазоне температур от 2 К или более до 10 К или менее. Таким образом, частица 200 холодосохраняющего материала согласно второму варианту осуществления изобретения имеет высокую объемную удельную теплоемкость.

Кроме того, частица 200 холодосохраняющего материала согласно второму варианту осуществления изобретения имеет, например, объемную удельную теплоемкость, составляющую 0,5 Дж/(см3⋅К) или более в диапазоне температур от 2,5 К или более до 10 К или менее. В диапазоне температур от 2 К и более до 8 К и менее объемная удельная теплоемкость, например, составляет 0,55 Дж/(см3⋅К) или более. В диапазоне температур от 4 К и более до 7 К и менее объемная удельная теплоемкость, к примеру, составляет 0,6 Дж/(см3⋅К) или более.

Поскольку частицы 200 холодосохраняющего материала согласно второму варианту осуществления изобретения обладают высокой объемной удельной теплоемкостью, холодосохраняющее устройство, в котором расположены частицы 200 холодосохраняющего материала согласно второму варианту осуществления изобретения, имеет высокие холодосохраняющие характеристики. Кроме того, рефрижератор, содержащий холодосохраняющее устройство, содержащее частицы 200 холодосохраняющего материала согласно второму варианту осуществления изобретения, демонстрирует высокую холодопроизводительность.

Частица 200 холодосохраняющего материала согласно второму варианту осуществления изобретения содержит оксисульфид 10 редкоземельного элемента, оксид 11 редкоземельного элемента со структурой типа граната, содержащий редкоземельный элемент и Al, а также содержит оксид 12 алюминия. Отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента составляет от 0,1% или более до 40% или менее.

Если отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента составляет 0,1% или более, прочность частицы 200 холодосохраняющего материала является повышенной. Если отношение интенсивности рентгенодифракционного пика 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента превышает 40%, относительное содержание оксисульфида 10 редкоземельного элемента уменьшается, что приводит к существенному снижению объемной удельной теплоемкости. Другими словами, можно обеспечить высокую объемную удельную теплоемкость частицы 200 холодосохраняющего материала, поскольку отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента составляет 40% или менее.

Кроме того, частица 200 холодосохраняющего материала согласно второму варианту осуществления изобретения даже при большом размере зерна содержащегося соединения имеет более высокую прочность, чем частица холодосохраняющего материала, которая не содержит оксид 11 редкоземельного элемента со структурой типа граната. Принято считать, что это связано с тем, что кубический кристалл оксида 11 редкоземельного элемента со структурой типа граната имеет высокую степень симметрии, поэтому сила, даже прикладываемая извне, будет распределяться изотропно.

На эффект повышения прочности за счет оксида 11 редкоземельного элемента со структурой типа граната не влияет наличие и количество других субфаз. Например, если в качестве субфазы содержится оксид алюминия или оксид редкоземельного элемента со структурой типа перовскита, то независимо от величины отношения интенсивности рентгенодифракционного пика оксида алюминия или интенсивности рентгенодифракционного пика оксида редкоземельного элемента со структурой типа перовскита к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента, эффект повышения прочности проявляется, если отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента составляет от 0,1% или более до 40% или менее. Считается, что эффект повышения прочности обусловлен только присутствием оксида 11 редкоземельного элемента со структурой типа граната и на него не влияют другие субфазы.

С точки зрения повышения прочности частиц 200 холодосохраняющего материала, отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента, предпочтительно, составляет 1% или более и, предпочтительнее, 3% или более. С точки зрения достижения высокой объемной удельной теплоемкости частиц 200 холодосохраняющего материала отношение интенсивности рентгенодифракционного пика оксида 11 редкоземельного элемента со структурой типа граната к интенсивности рентгенодифракционного пика оксисульфида 10 редкоземельного элемента, предпочтительно, составляет 20% или менее, предпочтительнее, 10% или менее и, наиболее предпочтительно, 5% или менее.

Элемент группы 2 способствует образованию оксида 11 редкоземельного элемента со структурой типа граната. Как считается, это связано с тем, что место редкоземельного элемента в оксиде 11 редкоземельного элемента со структурой типа граната занимает элемент группы 2, благодаря чему может быть стабилизирована структура типа граната. Следовательно, когда частица 200 холодосохраняющего материала содержит элемент группы 2, прочность частицы 200 холодосохраняющего материала повышена.

Поскольку прочность частицы 200 холодосохраняющего материала повышена, вероятность разрушения частицы 200 холодосохраняющего материала снижается. Следовательно, повышается надежность рефрижератора, содержащего холодосохраняющее устройство, содержащее частицы 200 холодосохраняющего материала.

Атомная концентрация элемента группы 2, содержащегося в частице 200 холодосохраняющего материала, предпочтительно составляет 0,001 ат.% или более, предпочтительнее, 0,01 ат.% или более и, наиболее предпочтительно, 0,05 ат.% или более. Превышение указанного нижнего предела атомной концентрации элемента группы 2 способствует образованию оксида 11 редкоземельного элемента со структурой типа граната, при этом повышается прочность частиц 200 холодосохраняющего материала.

Атомная концентрация элемента группы 2, содержащегося в частице 200 холодосохраняющего материала, предпочтительно, составляет 10 ат.% или менее и, предпочтительнее, 5 ат.% или менее. Элемент группы 2 не способствует повышению объемной удельной теплоемкости частицы 200 холодосохраняющего материала. Следовательно, когда атомная концентрация элемента группы 2 меньше указанного верхнего предельного значения, может быть обеспечена высокая объемную удельная теплоемкость частицы 200 холодосохраняющего материала.

Частицы 200 холодосохраняющего материала, содержащие элемент группы 2, могут быть получены с использованием карбоната, содержащего элемент группы 2, оксида, содержащего элемент группы 2, нитрида, содержащего элемент группы 2, или карбида, содержащего элемент группы 2, в составе порошкообразного исходного материала. Концентрация элемента группы 2 в частицах 200 холодосохраняющего материала достигается в результате регулирования количества карбоната, содержащего элемент группы 2, оксида, содержащего элемент группы 2, нитрида, содержащего элемент группы 2, или карбида, содержащего элемент группы 2.

Кроме того, поскольку элемент группы 2 способствует спеканию, может быть снижена температура сульфуризации и спекания.

Диаметр частиц 200 холодосохраняющего материала согласно второму варианту осуществления изобретения предпочтительно составляет от 50 мкм или более до 3 мм или менее, предпочтительнее, 1 мм или менее и, наиболее предпочтительно, 500 мкм или менее. Если диаметр частицы 200 холодосохраняющего материала превышает вышеуказанное нижнее предельное значение, снижается плотность упаковки частиц 200 холодосохраняющего материала в холодосохраняющем устройстве, уменьшается падение давления рабочей среды, такой как гелий, и повышается холодопроизводительность рефрижератора. В то же время, если диаметр частиц 200 холодосохраняющего материала меньше указанного верхнего предельного значения, сокращается расстояние от поверхности частицы 200 холодосохраняющего материала до ее центрального участка, тепло между рабочей средой и частицей холодосохраняющего материала легко переносятся в центральную часть холодосохраняющего материала, в результате чего, повышается холодопроизводительность рефрижератора.

Аспектное отношение частицы 200 холодосохраняющего материала предпочтительно составляет от 1 или более до 5 или менее и, предпочтительнее, от 1 или более до 2 или менее. Если аспектное отношение частицы 200 холодосохраняющего материала меньше вышеуказанного верхнего предельного значения, то при заполнении холодосохраняющего устройства частицами 200 холодосохраняющего материала пустоты распределяются равномерно, в результате чего повышается холодопроизводительность рефрижератора.

Как описывалось выше, согласно второму варианту осуществления изобретения можно получить частицу холодосохраняющего материала, имеющую превосходные характеристики, в частности, высокую объемную удельную теплоемкость и высокую прочность.

Третий вариант осуществления изобретения

Холодосохраняющее устройство согласно третьему варианту осуществления изобретения представляет собой холодосохраняющее устройство, заполненное холодосохраняющим материалом согласно первому варианту осуществления изобретения или множеством частиц холодосохраняющего материала согласно второму варианту осуществления изобретения.

В холодосохраняющем устройстве согласно третьему варианту осуществления изобретения предпочтительно, что среди множества частиц холодосохраняющего материала согласно второму варианту осуществления изобретения, заполняющих устройство, доля частиц холодосохраняющего материала с округлостью R 0,5 или менее, которая рассчитывается по формуле 4πA/L2, где L – периметр проецируемого изображения, А – фактическая площадь проецируемого изображения, предпочтительно составляет 5% или менее.

Округлость R частиц может быть определена при исследовании изображений множества частиц холодосохраняющего материала с помощью оптического микроскопа. Частица холодосохраняющего материала с округлостью R 0,5 или менее имеет неправильную поверхность. Когда холодосохраняющее устройство заполнено множеством частиц холодосохраняющего материала, содержащих более 5% частиц холодосохраняющего материала указанной конфигурации, пустоты, образованные частицами холодосохраняющего материала в холодосохраняющем устройстве, становятся неоднородными, что негативно влияет на заполняемость. В таком случае частицы холодосохраняющего материала могут смещаться при прохождении потока рабочей среды или могут повреждаться под действием напряжений, прикладываемых к частицам холодосохраняющего материала во время заполнения холодосохраняющего устройства, либо частицы холодосохраняющего материала могут разрушаться в процессе работы рефрижератора с образованием мельчайших частиц, забивающих пустоты, что приводит к снижению холодопроизводительности рефрижератора. Наряду со снижением холодопроизводительности уменьшается долговременная надежность рефрижератора. Таким образом, содержание частиц, имеющих округлость R 0,5 или менее, предпочтительно должно составлять 2% или менее, предпочтительнее, содержание указанных частиц должно составлять 0%.

Как описывалось выше, согласно третьему варианту осуществления изобретения, может быть создано холодосохраняющее устройство, содержащее холодосохраняющий материал или частицы холодосохраняющего материала, имеющие превосходные характеристики, в частности, высокую объемную удельную теплоемкость и высокую прочность.

Четвертый вариант осуществления изобретения

Рефрижератор согласно четвертому варианту осуществления изобретения представляет собой рефрижератор, включающий холодосохраняющее устройство, заполненное холодосохраняющим материалом согласно первому варианту осуществления изобретения или множеством частиц холодосохраняющего материала согласно второму варианту осуществления изобретения. Рефрижератор согласно четвертому варианту осуществления изобретения представляет собой рефрижератор, включающий холодосохраняющее устройство согласно третьему варианту осуществления изобретения. В нижеследующем описании информация, совпадающая с приведенной в первом варианте осуществления изобретения, во втором варианте осуществления изобретения и в третьем варианте осуществления изобретения, частично опущена.

На фиг. 5 представлено схематическое изображение в поперечном разрезе основной части рефрижератора согласно четвертому варианту осуществления изобретения. Рефрижератор согласно четвертому варианту осуществления изобретения включает холодосохраняющее устройство согласно третьему варианту осуществления изобретения, заполненное холодосохраняющим материалом согласно первому варианту осуществления изобретения или множеством частиц холодосохраняющего материала согласно второму варианту осуществления изобретения. Рефрижератор согласно четвертому варианту осуществления изобретения представляет собой двухступенчатый криогенный рефрижератор 400 холодосохраняющего типа, используемый для охлаждения сверхпроводящего устройства или тому подобного. Рефрижератор согласно четвертому варианту осуществления изобретения представляет собой двухступенчатый рефрижератор системы GM.

Криогенный рефрижератор 400 холодосохраняющего типа включает первый цилиндр 111, второй цилиндр 112, вакуумный контейнер 113, первое холодосохраняющее устройство 114, второе холодосохраняющее устройство 115, первое уплотнительное кольцо 116, второе уплотнительное кольцо 117, первый холодосохраняющий материал 118, второй холодосохраняющий материал 119, первую расширительную камеру 120, вторую расширительную камеру 121, первую ступень 122 охлаждения, вторую ступень 123 охлаждения и компрессор 124.

Криогенный рефрижератор 400 холодосохраняющего типа содержит вакуумный контейнер 113, в котором установлены первый цилиндр 111 большого диаметра и второй цилиндр 112 малого диаметра, который коаксиально соединен с первым цилиндром 111. Первое холодосохраняющее устройство 114 расположено в первом цилиндре 111 и выполнено с возможностью совершать возвратно-поступательные движения. Второе холодосохраняющее устройство 115, являющееся примером холодосохраняющего устройства согласно третьему варианту осуществления изобретения, расположено во втором цилиндре 112 и выполнено с возможностью совершать возвратно-поступательные движения.

Первое уплотнительное кольцо 116 расположено между первым цилиндром 111 и первым холодосохраняющим устройством 114. Второе уплотнительное кольцо 117 расположено между вторым цилиндром 112 и вторым холодосохраняющим устройством 115.

Первое холодосохраняющее устройство 114 вмещает первый холодосохраняющий материал 118, такой как медная сетка. Второе холодосохраняющее устройство 115 вмещает второй холодосохраняющий материал 119.

Первое холодосохраняющее устройство 114 и второе холодосохраняющее устройство 115 каждое имеют канал, обеспечивающий прохождение рабочей среды, обеспеченный между первым холодосохраняющим материалом 118 и вторым холодосохраняющим материалом 119. Рабочая среда представляет собой газообразный гелий.

Между первым холодосохраняющим устройством 114 и вторым холодосохраняющим устройством 115 обеспечена первая расширительная камера 120. Между вторым холодосохраняющим устройством 115 и дистальной торцевой стенкой второго цилиндра 112 обеспечена вторая расширительная камера 121. Нижняя часть первой расширительной камеры 120 функционирует как первая ступень 122 охлаждения. Нижняя часть второй расширительной камеры 121 функционирует как вторая ступень 123 охлаждения, температура которой ниже температуры первой ступени 122 охлаждения.

Рабочая среда под высоким давлением подается компрессором 124 в описанный выше двухступенчатый криогенный рефрижератор 400 холодосохраняющего типа. Подаваемая рабочая среда проходит через первый холодосохраняющий материал 118, размещенный в первом холодосохраняющем устройстве 114, и достигает первой расширительной камеры 120. Далее рабочая среда проходит через второй холодосохраняющий материал 119, размещенный во втором холодосохраняющем устройстве 115, и достигает второй расширительной камеры 121.

Рабочая среда передает тепловую энергию первому холодосохраняющему материалу 118 и второму холодосохраняющему материалу 119, в результате чего, охлаждается. Рабочая среда, проходящая через первый холодосохраняющий материал 118 и второй холодосохраняющий материал 119, расширяется в первой расширительной камере 120 и второй расширительной камере 121, генерируя холод. Таким образом, происходит охлаждение первой ступени 122 охлаждения и второй ступени 123 охлаждения.

Расширенная рабочая среда протекает через первый холодосохраняющий материал 118 и второй холодосохраняющий материал 119 в обратном направлении. Рабочая среда отводится после получения тепловой энергии от первого холодосохраняющего материала 118 и второго холодосохраняющего материала 119. Криогенный рефрижератор 400 холодосохраняющего типа выполнен таким образом, что эффективность теплообменного цикла рабочей среды повышается по мере того, как в указанном процессе улучшается эффект рекуперации и достигается более низкая температура.

Холодосохраняющее устройство, включенное в рефрижератор согласно четвертому варианту осуществления изобретения, вмещает, например, холодосохраняющий материал 100 согласно первому варианту осуществления изобретения во втором холодосохраняющем устройстве 115 в качестве по меньшей мере части второго холодосохраняющего материала 119. Например, второе холодосохраняющее устройство 115 может быть заполнено множеством частиц 200 холодосохраняющего материала согласно второму варианту осуществления изобретения в качестве по меньшей мере части второго холодосохраняющего материала 119. Предпочтительно, чтобы среди частиц холодосохраняющего материала 200 доля частиц с округлостью R меньшей или равной 0,5 составляла 5% или меньше, при этом округлость R рассчитывается по формуле 4πA/L2, где L – периметр проецируемого изображения, а А – фактическая площадь проецируемого изображения.

В четвертом варианте осуществления изобретения используется холодосохраняющее устройство согласно третьему варианту осуществления изобретения, способное вмещать, например, множество заполняющих слоев холодосохраняющего материала из различных типов холодосохраняющих материалов. Различные типы холодосохраняющих материалов могут быть разделены сеткой. Сетка, например, представляет собой металлическую сетку. По меньшей мере один из множества заполняющих слоев холодосохраняющего материала содержит холодосохраняющий материал 100 согласно первому варианту осуществления изобретения или частицы 200 холодосохраняющего материала согласно второму варианту осуществления изобретения. В рефрижераторе согласно четвертому варианту осуществления изобретения холодосохраняющий материал 100 согласно первому варианту осуществления изобретения или множество частиц 200 холодосохраняющего материала согласно второму варианту осуществления изобретения заполняют, например, низкотемпературную сторону холодосохраняющего устройства.

Для повышения холодопроизводительности и долговременной надежности рефрижератора, желательно повысить удельную теплоемкость на единицу объема холодосохраняющего материала и повысить прочность холодосохраняющего материала. Рефрижератор согласно четвертому варианту осуществления изобретения включает холодосохраняющий материал или частицы холодосохраняющего материала с высокой объемной удельной теплоемкостью и высокой прочностью. Таким образом, обеспечивается повышенная холодопроизводительность и долговременная надежность рефрижератора.

Рефрижератор согласно четвертому варианту осуществления изобретения, применяемый, например, в поезде на магнитной подушке, в установке для реконденсации гелия или в тому подобных устройствах, способен повысить их долговременную надежность.

Как описывалось выше, согласно четвертому варианту осуществления изобретения, может быть создан высокоэффективный рефрижератор, в котором используется холодосохраняющий материал или частицы холодосохраняющего материала с превосходными характеристиками.

Пятый вариант осуществления изобретения

Криогенный насос согласно пятому варианту осуществления изобретения содержит рефрижератор согласно четвертому варианту осуществления изобретения. В нижеследующем описании информация, совпадающая с приведенной в четвертом варианте осуществления изобретения, частично опущена.

На фиг. 6 представлено схематическое изображение в поперечном разрезе криогенного насоса согласно пятому варианту осуществления изобретения. Криогенный насос согласно пятому варианту осуществления изобретения представляет собой криогенный насос 500, содержащий криогенный рефрижератор 400 холодосохраняющего типа согласно четвертому варианту осуществления изобретения.

Криогенный насос 500 содержит криопанель 501, на поверхности которой конденсируются или адсорбируются молекулы газа, криогенный рефрижератор 400 холодосохраняющего типа, который охлаждает криопанель 501 до заданной криогенной температуры, экран 503, установленный между криопанелью 501 и криогенным рефрижератором 400 холодосохраняющего типа, перегородку 504, обеспеченную на впускном отверстии, и кольцевой клапан 505, регулирующий скорость выпуска аргона, азота, водорода или тому подобного.

Согласно пятому варианту осуществления изобретения может быть создан высокоэффективный криогенный насос, в котором используется рефрижератор с превосходными характеристиками. Применение криогенного насоса согласно пятому варианту осуществления изобретения в установке для производства полупроводников позволяет существенно повысить долговременную надежность указанной установки.

Шестой вариант осуществления изобретения

Сверхпроводящий магнит согласно шестому варианту осуществления изобретения включает рефрижератор согласно четвертому варианту осуществления изобретения. В нижеследующем описании информация, совпадающая с приведенной в четвертом варианте осуществления изобретения, частично опущена.

На фиг. 7 представлено схематическое изображение в перспективе конфигурации сверхпроводящего магнита согласно шестому варианту осуществления изобретения. Сверхпроводящий магнит согласно шестому варианту осуществления изобретения представляет собой, например, сверхпроводящий магнит 600 для поезда на магнитной подушке, содержащий криогенный рефрижератор 400 холодосохраняющего типа согласно четвертому варианту осуществления изобретения.

Сверхпроводящий магнит 600, подходящий для поезда на магнитной подушке, содержит сверхпроводящую катушку 601, резервуар 602 с жидким гелием для охлаждения сверхпроводящей катушки 601, резервуар 603 с жидким азотом для предотвращения испарения жидкого гелия, ламинированный теплоизоляционный материал 605, силовой провод 606, переключатель 607 постоянного тока и криогенный рефрижератор 400 холодосохраняющего типа.

Согласно шестому варианту осуществления изобретения, может быть создан высокоэффективный сверхпроводящий магнит, в котором используется рефрижератор с превосходными характеристиками.

Седьмой вариант осуществления изобретения