Область техники, к которой относится изобретение

Варианты осуществления, описанные здесь, в целом, имеют отношение к гранулированной частице, используемой для частицы материала холодильной камеры, к частице материала холодильной камеры, устройству холодильной камеры, холодильнику, криогенному вакуумному насосу, сверхпроводящему магниту, установке визуализации ядерного магнитного резонанса, установке на основе ядерного магнитного резонанса, установке вытягивания монокристалла с приложением магнитного поля и к устройству реконденсации гелия.

Уровень техники

В последние годы происходило значительное развитие сверхпроводящих технологий, и разработка небольшого и высокопроизводительного криогенного холодильника стала необходимой с расширением областей его применения. Такой криогенный холодильник должен быть легким, компактным и с высокой тепловой эффективностью, чтобы он нашел практическое применение в различных областях.

Криогенный холодильник содержит в своем составе холодильную камеру, заполненную множеством материалов холодильной камеры. Например, холод создается за счет теплообмена между материалом холодильной камеры и газообразным гелием, проходящим через холодильную камеру. Например, в установке на основе ядерного магнитного резонанса (nuclear magnetic resonance, MRI), использующей сверхпроводимость, или в криогенном вакуумном насосе и т.п., используемых при производстве полупроводников и т.п., используется холодильник на основе цикла охлаждения типа Гиффорда-Макмагона (Gifford-McMahon, GM), типа Стирлинга (Stirling) или типа импульсной трубки.

Кроме того, высокоэффективный холодильник также требуется для поездов на магнитной подушке, чтобы создавать напряженность магнитного поля, используя сверхпроводящий магнит. Кроме того, в последние годы высокоэффективные холодильники также стали использоваться в сверхпроводящем аккумуляторе магнитной энергии (superconducting magnetic energy storage, SMES), установке вытягивания монокристаллов, основанной на приложении магнитного поля, для производства высококачественных кремниевых подложек, и т.п. Кроме того, также активно стимулируются разработки и практическое применение холодильника с импульсными трубками, который, как ожидается, должен иметь высокую надежность.

В сверхпроводящем магните, МРТ-томографе, и т.п., как описано выше, используемый жидкий гелий испаряется, и поэтому подача жидкого гелия становится проблемой. В последние годы проблема истощения запасов гелия стала серьезной, и получить гелий стало трудно, что сказалось на промышленности.

Чтобы снизить потребление жидкого гелия и уменьшить бремя технического обслуживания, такого как повторное заполнение, в практику были внедрены устройства реконденсации гелия, чтобы испарившийся гелий конденсировать повторно, и потребность в устройствах реконденсации гелия возросла. Устройство реконденсации гелия также использует GM-холодильник или холодильник на импульсных трубках, который охлаждает гелий до уровня температуры 4 К для сжижения гелия.

В холодильнике рабочая среда, такая как сжатый гелий (газообразный гелий, He), протекает в одном направлении в холодильной камере, заполненной материалом холодильной камеры, и его тепловая энергия передается материалу холодильной камеры. Затем, расширившаяся рабочая среда принимает тепловую энергию от материала холодильной камеры, протекая через холодильную камеру в противоположном направлении. Поскольку при таком процессе эффект рекуперации усиливается, теплоэффективность в цикле рабочей среды повышается, достигая, таким образом, более низкой температуры. Для плавного обмена тепловой энергией между газообразным гелием и материалом холодильной камеры, предпочтительно, чтобы материал холодильной камеры имел высокую удельную теплопроводность.

Поскольку объемная удельная теплоемкость материала холодильной камеры, заполняющего холодильную камеру, более высокая, тепловая энергия, которая может запасаться в материале холодильной камеры увеличивается, так что охлаждающая способность холодильника повышается. Поэтому предпочтительно низкотемпературную сторону холодильной камеры заполнять материалом холодильной камеры, имеющим высокую удельную теплоемкость при низкой температуре, а высокотемпературную сторону холодильной камеры заполнять материалом холодильной камеры, имеющим высокую удельную теплоемкость при высокой температуре.

Магнитный материал холодильной камеры имеет высокую объемную удельную теплоемкость в конкретном температурном диапазоне в зависимости от его состава. Поэтому, комбинируя магнитные материалы холодильной камеры, имеющие различные составы, обладающие различными объемными удельными теплоемкостями, охлаждающая способность холодильной камеры повышается, и охлаждающая способность холодильника улучшается.

Кроме того, поскольку удельная теплопроводность и коэффициент теплопередачи материала холодильной камеры, заполняющего холодильную камеру, более высокие, эффективность передачи тепловой энергии повышается и эффективность холодильника возрастает.

В традиционном холодильнике охлаждение до 4 К достигалось, используя для заполнения на высокотемпературной стороне холодильной камеры частицы металлического материала заполнения холодильной камеры, такого как свинец (Pb), висмут (Bi) или олово (Sn), и используя для заполнения на низкотемпературной стороне с температурой 20 К или менее холодильной камеры частицы магнитного материала холодильной камеры на металлической основе, такого как Er3Ni, ErNi, или HoCu2.

В последние годы были предприняты попытки повышения охлаждающей способности холодильника, заменяя некоторые из магнитных частиц материала холодильной камеры, основанного на металле, на керамические магнитные частицы материала холодильной камеры, имеющего высокую удельную теплоемкость в диапазоне температур от 2 K до 10 K, такого как Gd2O2S, Tb2O2S, Dy2O2S, Ho2O2S, и GdAlO3.

Керамические магнитные частица материала холодильной камеры изготавливают посредством многоступенчатого производственного процесса, смешивая сырье и связующее вещество, гранулируя смесь, обезжиривая гранулу при нескольких сотнях градусов, сульфурируя гранулу при нескольких сотнях градусов, и спекая гранулу при тысяче и нескольких сотнях градусов. Поэтому, если обезжиривание и сульфурирование могут выполняться при более низкой температуре, чем на предшествующем уровне техники, производственные издержки и нагрузка на окружающую среду могут быть уменьшены.

Литература

Патентная литература

Патентная литература 1: JP 2003-73661 A.

Патентная литература 2: JP 2003-213252 A.

Патентная литература 3: WO 2018/025581 A1.

Сущность изобретения

Проблема, решаемая изобретением

Задача настоящего изобретения состоит в получении гранулированной частицы используемой для частицы материала холодильной камеры, пригодной для уменьшения производственных затрат на производство частицы материала холодильной камеры.

Средства решения проблемы

Гранулированная частица, используемая для частицы материала холодильной камеры, соответствующая варианту осуществления, содержат: редкоземельный оксисульфид, имеющий в своем составе по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu, или редкоземельный оксид, имеющий в своем составе по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, and Lu; и углерод, имеющий концентрацию от 0,001 мас. % или более до 50 мас. % или менее, в котором гранулированная частица имеет относительную плотность от 10 % или более до 50 % или менее.

Краткое описание чертежей

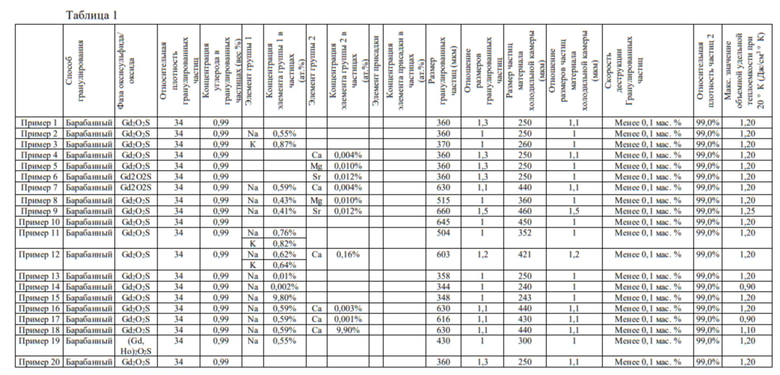

Фиг. 1 - схематичный вид в поперечном разрезе гранулированной частицы, используемой для частицы материала холодильной камеры, соответствующей первому варианту осуществления.

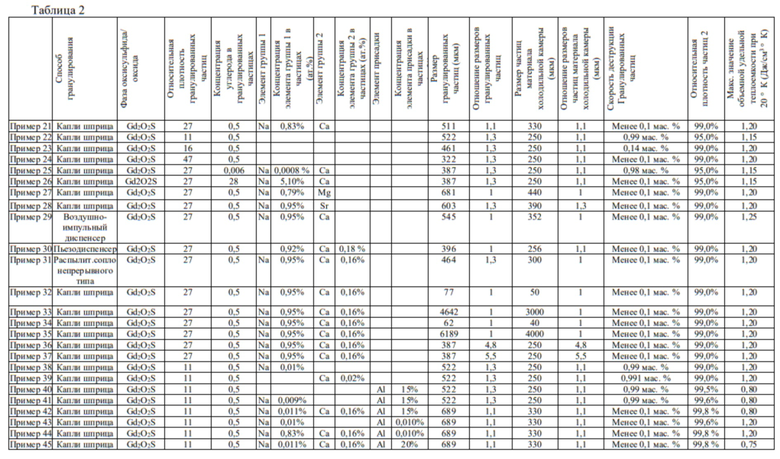

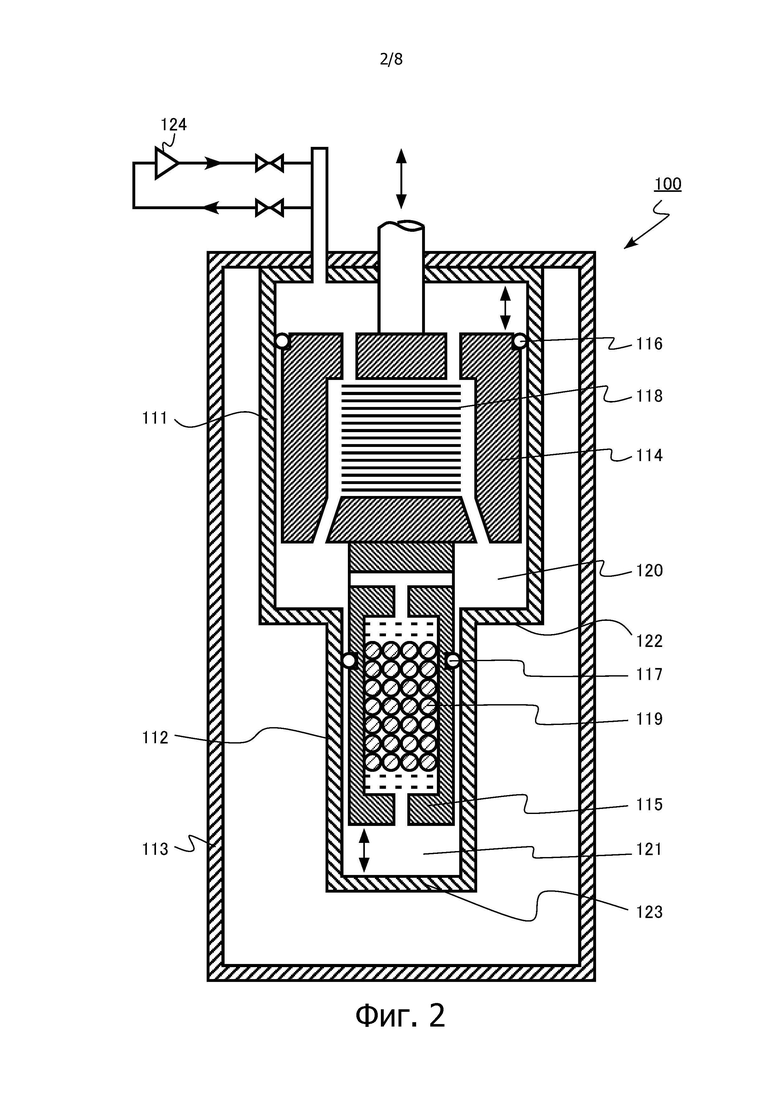

Фиг. 2 - схематичный вид в поперечном разрезе частицы материала холодильной камеры, соответствующей второму варианту осуществления, и конфигурация основной части холодильной камеры, соответствующая четвертому варианту осуществления.

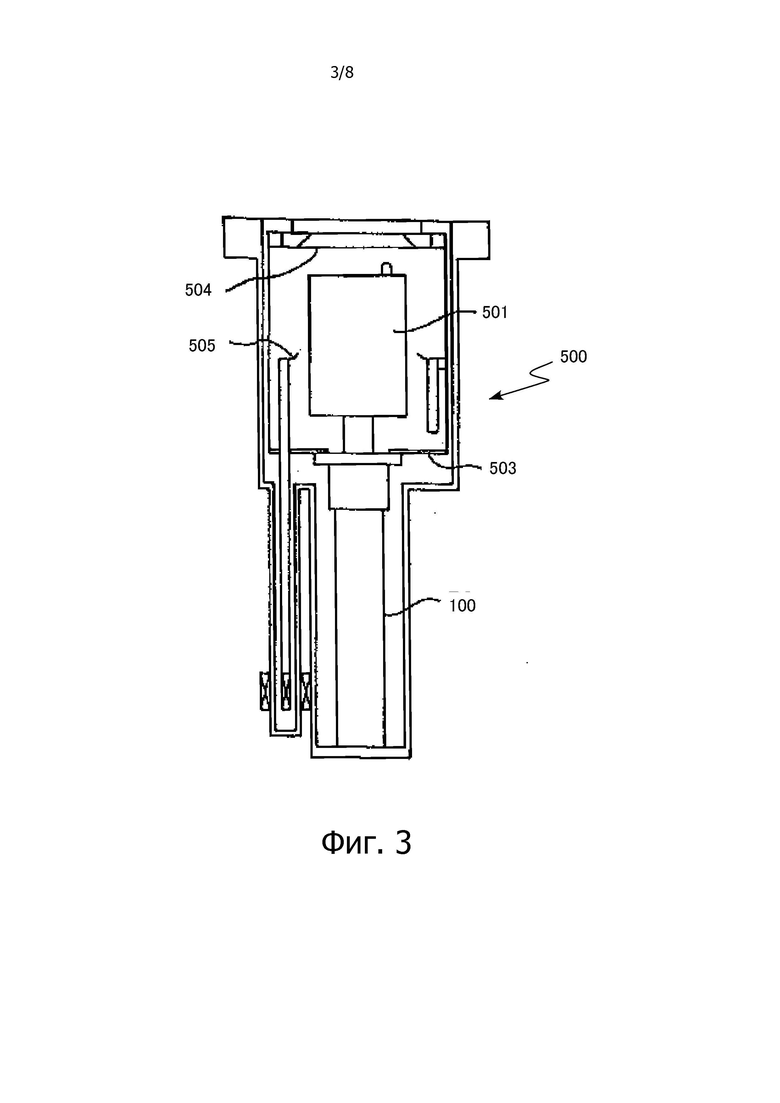

Фиг. 3 - схематичный вид в поперечном разрезе конфигурации криогенного вакуумного насоса, соответствующего пятому варианту осуществления.

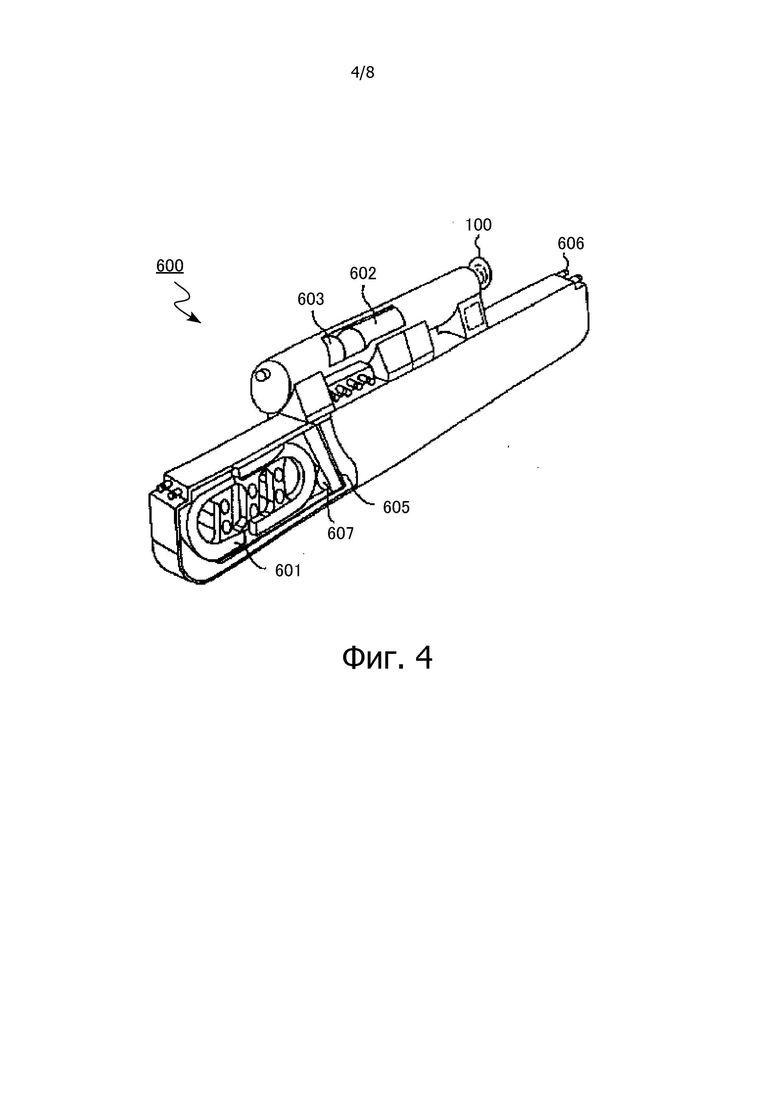

Фиг. 4 - схематичный вид в перспективе конфигурации сверхпроводящего магнита, соответствующего шестому варианту осуществления.

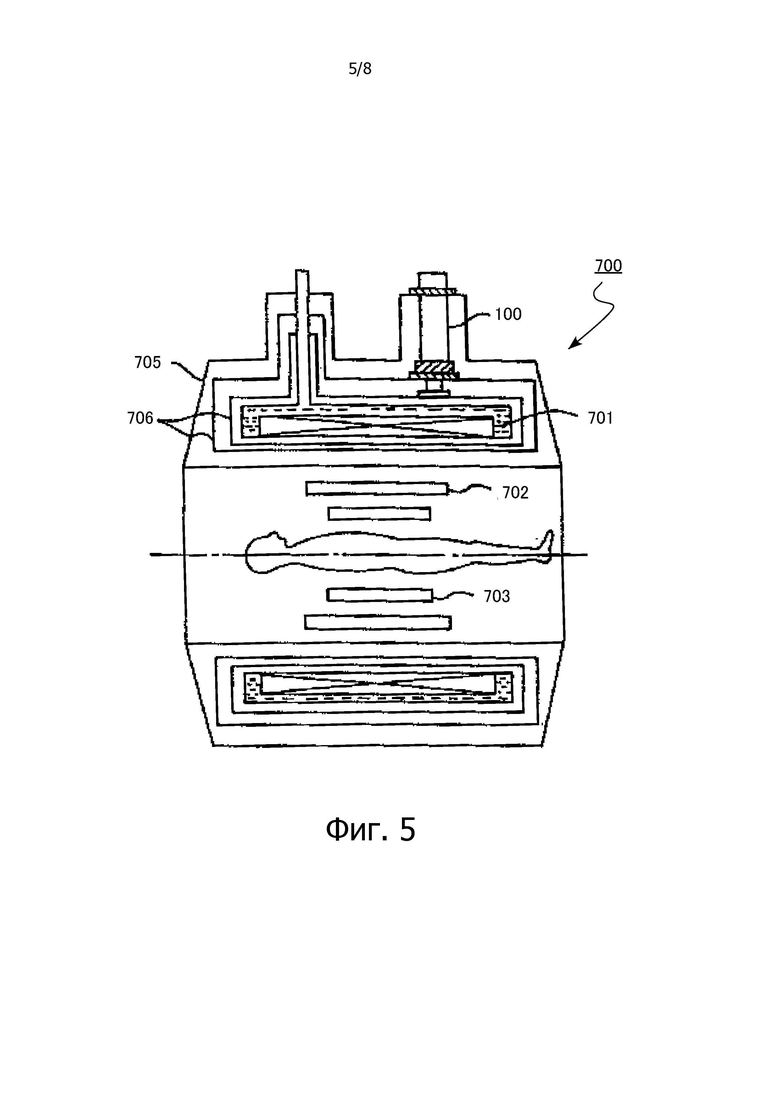

Фиг. 5 - схематичный вид в поперечном разрезе конфигурации установки визуализации ядерного магнитного резонанса, соответствующей седьмому варианту осуществления.

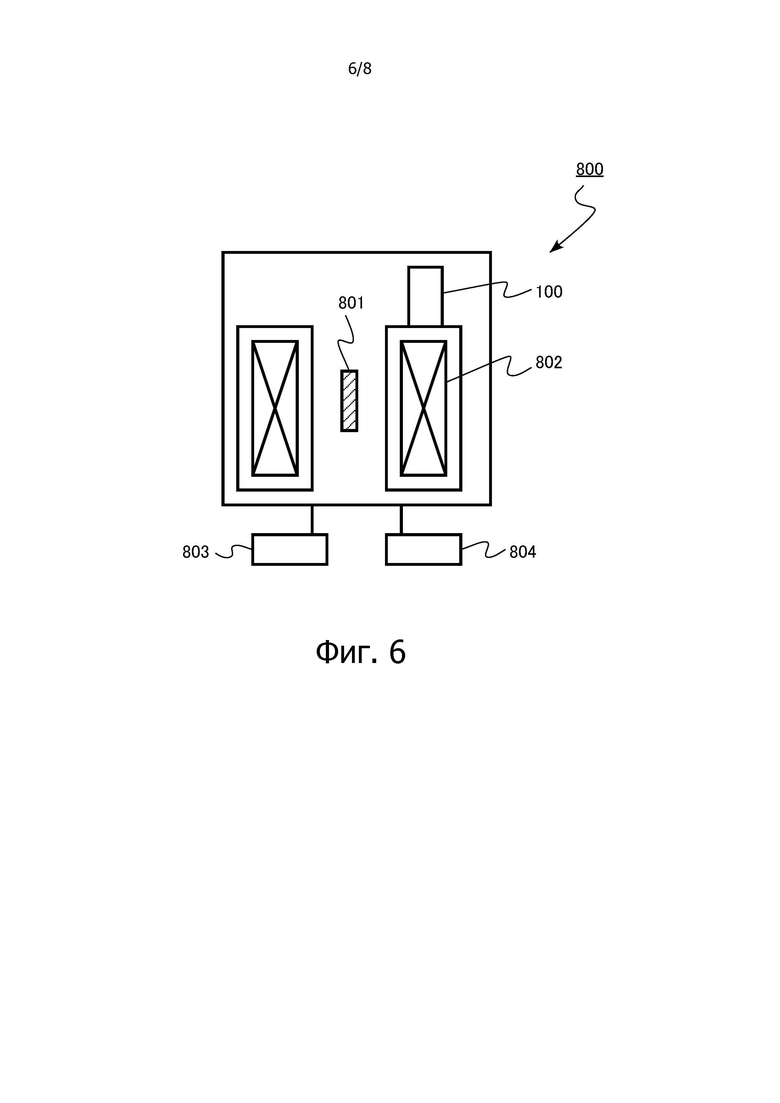

Фиг. 6 - схематичный вид в поперечном разрезе конфигурации установки ядерного магнитного резонанса, соответствующей восьмому варианту осуществления.

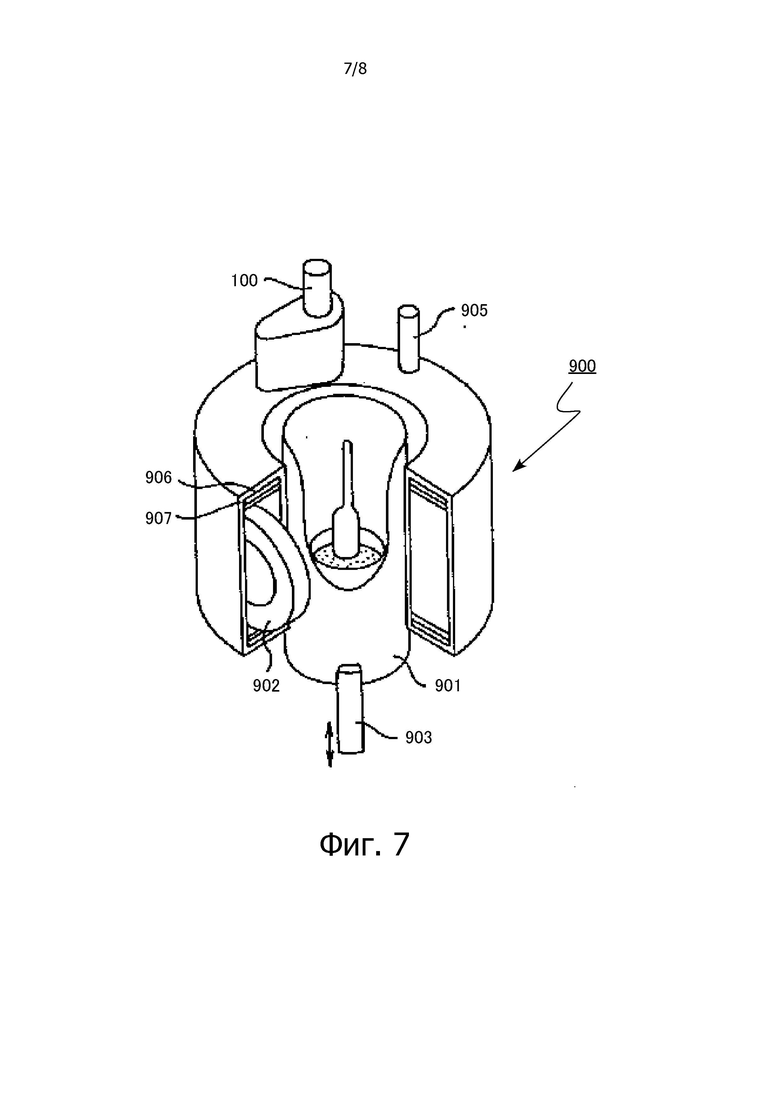

Фиг. 7 - схематичный вид в перспективе конфигурации установки вытягивания монокристаллов с приложением магнитного поля, соответствующей девятому варианту осуществления.

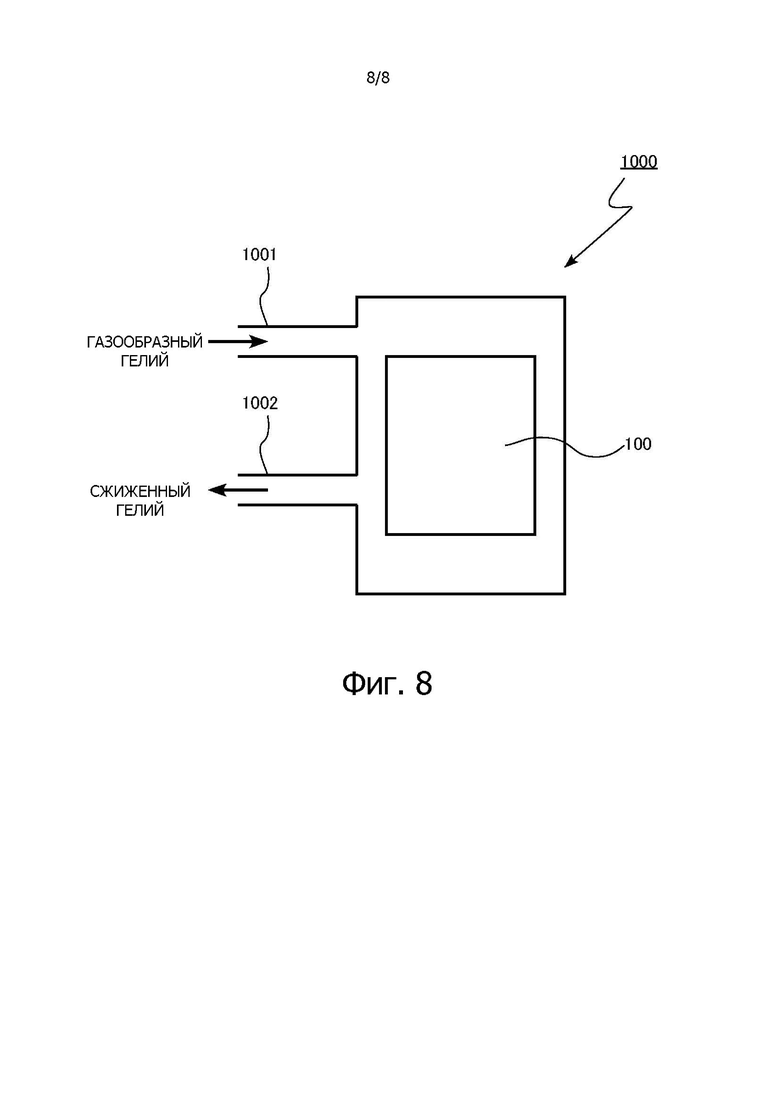

Фиг. 8 - схематичная конфигурация устройства реконденсации гелия, соответствующая десятому варианту осуществления.

Вариант(-ы) осуществления изобретения

Здесь далее варианты осуществления настоящего изобретения будут описываться со ссылкой на чертежи. В последующем описании одни и те же или подобные элементы и т.п. будут обозначаться одними и теми же ссылочными позициями и описание уже элементов и т. п. может соответственно исключаться.

В настоящем описании криогенная температура означает, например, диапазон температур, в котором явление сверхпроводимости может быть промышленно полезным. Криогенная температура - это, например, диапазон температур 20 К или менее.

Первый вариант осуществления

Гранулированная частица, используемая для частицы материала холодильной камеры в соответствии с первым вариантом осуществления, содержит: редкоземельный оксисульфид, содержащий по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Ce), празеодимия (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Но), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu), или редкоземельный оксид, содержащий по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Ce), празеодимия (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Но), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu); и углерод, имеющий концентрацию от 0,001 мас. % или более до 50 мас. % или менее, и гранулированная частица имеет относительную плотность от 10 % или более до 50 % или менее.

На фиг. 1 схематично представлен вид в поперечном разрезе гранулированной частицы, используемой для частицы материала холодильной камеры, соответствующей первому варианту осуществления.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, соответствующая первому варианту осуществления, является гранулированной частицей для производства частиц, используемых для материала холодильной камеры. Например, частицу, используемую для материала холодильной камеры, изготавливают подвергая гранулированную частицу 101, используемую для частицы материала холодильной камеры, соответствующую первому варианту осуществления, термической обработке для обезжиривания и термической обработке для спекания. После термической обработки для обезжиривания и перед термической обработкой для спекания гранулированная частица 101, используемая для частицы материала холодильной камеры, может быть подвергнута термической обработке для сульфурирования.

Как показано на фиг. 1, гранулированная частица 101, используемая для частицы материала холодильной камеры, соответствующая первому варианту осуществления, содержит, например, порошковые сырьевые материалы 101a, связующее вещество 101b и пустоты 101c. Гранулированная частица 101, используемая для частицы материала холодильной камеры, может содержать, например, дисперсионную среду вместо связующего вещества 101b. Гранулированная частица 101, используемая для частицы материала холодильной камеры, может содержать вместо связующего вещества 101b, например, гелеобразующее вещество. Порошковые сырьевые материалы 101a могут содержать, например, спекающую добавку для стимулирования спекания во время производства частицы материала холодильной камеры.

Гранулированную частицу 101, используемую для частицы материала холодильной камеры, формируют, гранулируя порошковые сырьевые материалы 101a. Гранулированную частицу 101, используемую для частицы материала холодильной камеры, формируют, например, путем связывания множества порошковых сырьевых материалов 101a друг с другом связующим веществом 101b.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, является, например, гелем. Гранулированная частица 101, используемая для частицы материала холодильной камеры, формируется, например, путем гелеобразования множества порошковых сырьевых материалов 101a, с использованием гелеобразующего вещества (гелеобразующий раствор). Например, порошковые сырьевые материалы 101a агрегируются в отвержденном состоянии, теряя независимую мобильность.

В случае, когда гранулированная частица 101, используемая для частицы материала холодильной камеры, является гелем, гранулированная частица 101, используемая для частицы материала холодильной камеры, содержит, например, порошковые сырьевые материалы 101a и дисперсную среду. Дисперсная среда содержит, например, гелеобразующее вещество. В случае, когда гранулированная частица 101, используемая для частицы материала холодильной камеры, является гелем, гранулированная частица 101, используемая для частицы материала холодильной камеры, содержит, например, порошковые сырьевые материалы 101a и гелеобразующее вещество. Гелеобразующее вещество, застывающее после гелеобразования гранулированной частицы 101, используемой для частицы материала холодильной камеры, также упоминается как гелеобразующее вещество.

Порошок 101a сырьевого материала содержит редкоземельный оксисульфид или редкоземельный оксид. Редкоземельный оксисульфид, содержащийся в порошкообразном сырьевом материале 101a, содержит по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Ce), празеодимия (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Но), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu). Редкоземельный оксид, содержащийся в порошковом сырьевом материале 101a, содержит по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Ce), празеодимия (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Но), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu).

Редкоземельным оксисульфидом, содержащимся в порошковом сырьевом материале 101a, является, например, оксисульфид гадолиния или оксисульфид гольмия. Редкоземельным оксисульфидом, содержащимся в порошковом сырьевом материале 101a, является, например, Gd2O2S, Tb2O2S, Dy2O2S или Ho2O2S.

Редкоземельным оксидом, содержащимся в порошковом сырьевом материале 101a, является, например, оксид гадолиния или оксид гольмия. Редкоземельным оксидом, содержащимся в порошковом сырьевом материале 101a, является, например, Gd2O3, Tb2O3, Dy2O3, или Ho2O3.

Порошковый сырьевой материал 101a может содержать, например, карбонат, оксид, нитрид или карбид, содержащий элемент группы 1. Порошковый сырьевой материал 101a содержит, например, карбонат, оксид, нитрид или карбид, содержащий элемент группы 2.

Порошковый сырьевой материал 101a может содержать, например, карбонат, оксид, нитрид или карбид, содержащий элемент присадки. Элементом присадки является по меньшей мере один элемент, выбранный из группы, состоящей из марганца (Mn), алюминия (Al), железа (Fe), меди (Cu), никеля (Ni), кобальта (Co), циркония (Zr), иттрия (Y) и бора (B).

В случае, когда спекающая добавка содержится в виде порошкового сырьевого материала 101a, спекающая добавка является, например, оксидом. Спекающая добавка является, например, оксидом алюминия (глинозем), оксидом магния, оксидом иттрия, оксидом циркония или оксидом бора.

Связующее вещество 101b является органическим материалом. Связующее вещество 101b является, например, смолой. Связующее вещество 101b является, например, поливиниловым спиртом, поливинилбутиралом, карбоксиметилцеллюлозой, акриловой смолой или полиэтиленгликолем.

В случае, когда дисперсная среда содержится в гранулированной частице 101, используемой для частицы материала холодильной камеры, дисперсная среда является органическим веществом. Дисперсной средой является, например, альгинат. Дисперсной средой является, например, альгинат натрия, альгинат аммония или альгинат калия.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, имеет относительную плотность от 10 % или более до 50 % или менее.

Например, когда относительная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, низкая, объемная доля порошковых сырьевых материалов 101a в гранулированной частице 101, используемой для частицы материала холодильной камеры, является относительно малой. Когда относительная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, низкая, объемная доля связующего вещества 101b, дисперсной среды или пустот 101c в гранулированной частице 101, используемой для частицы материала холодильной камеры, относительно высокая.

С другой стороны, когда относительная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, высокая, объемная доля порошковых сырьевых материалов 101a в гранулированной частице 101, используемой для частицы материала холодильной камеры, относительно высокая. Когда относительная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, высокая, объемная доля связующего вещества 101b, дисперсной среды или пустот 101c в гранулированной частице гранулированной частицы 101, используемой для частицы материала холодильной камеры, относительно низкая.

Относительная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, может быть вычислена, например, делением средней плотности при формовании, полученной для 50 гранулированных частиц, на истинную плотность составляющего материала. Средняя плотность при формовании 50 гранулированных частиц получается делением веса этих 50 частиц на объем этих 50 частиц. Объем этих 50 частиц может быть рассчитан путем суммирования объемов соответствующих частиц, полученных путем принятия диаметра эквивалентного круга каждой частицы в качестве диаметра самой частицы.

При вычислении истинной плотности гранулированной частицы 101, используемой для частицы материала холодильной камеры, во-первых, посредством рентгеновского дифракционного измерения идентифицируется фаза кристаллизация порошковых сырьевых материалов 101a материала, образующих гранулированную частицу. Затем, соотношение порошковых сырьевых материалов 101a, образующих гранулированную частицу, получают, исходя из анализа Ритвельда или атомарной эмиссионной спектроскопии индуктивно связанной плазмы на дифракционной рентгенограмме. Истинная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, быть вычислена, исходя из фазы кристаллизации порошковых сырьевых материалов 101a и соотношения составляющих порошковых сырьевых материалов 101a.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, имеет диаметр частицы, например, от 50 мкм или более до 7 мм или менее. Гранулированная частица 101, используемая для частицы материала холодильной камеры, имеет аспектное отношение равное, например, 1 или более и 5 или менее. Аспектное отношение размеров гранулированной частицы 101, используемой для частицы материала холодильной камеры, является отношением большой оси к малой оси гранулированной частицы 101, используемой для частицы материала холодильной камеры. Форма гранулированной частицы 101, используемой для частицы материала холодильной камеры, является, например, сферической.

В представленном описании диаметр частицы для гранулированной частицы 101, используемой для частицы материала холодильной камеры, является диаметром эквивалентного круга. Диаметр эквивалентного круга является диаметром правильного круга, соответствующего площади фигуры, наблюдаемой на изображении, таком как изображение оптического микроскопа или изображение сканирующего электронного микроскопа (изображение SEM). Диаметр частицы для гранулированной частицы 101, используемой для частицы материала холодильной камеры, может быть получен, например, посредством анализа изображения оптического микроскопа или изображения SEM.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, содержит углерод. Углерод, содержащийся в гранулированной частице 101, используемой для частицы материала холодильной камеры, имеет концентрацию 0,001 мас. % или более и 50 мас. % или менее.

Углерод содержится, например, в связующем веществе 101b или в дисперсной среде. Например, когда относительная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, низкая, концентрация углерода относительно высокая. Например, когда относительная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, высокая, концентрация углерода относительно низкая.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, содержит, например, элемент группы 1. Элемент группы 1 является, например, по меньшей мере одним элементом, выбранным из группы, состоящей из лития (Li), натрия (Na) и калия (K).

Элемент группы 1 содержится, например, в порошковых сырьевых материалах 101a, связующем веществе 101b или в дисперсной среде. Элемент группы 1 получают, например, из гелиевого раствора, используемого при производстве гранулированной частицы 101, используемой для частицы материала холодильной камеры.

Элемент группы 1, содержащийся в гранулированной частице 101, используемой для частицы материала холодильной камеры, имеет концентрацию, например, от 0,001 ат. % или более до 60 ат. % или менее.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, содержит, например, элемент группы 2. Элементом группы 2 является, например, по меньшей мере один элемент, выбранный из группы, состоящей из магния (Mg), кальция (Ca), стронция (Sr) и бария (Ba).

Элемент группы 2 содержится, например, в порошковых сырьевых материалах 101a, связующем веществе 101b или в дисперсной среде. Элемент группы 2 получают, например, из гелиевого раствора, используемого при производстве гранулированной частицы 101, используемой для частицы материала холодильной камеры.

Элемент группы 2, содержащийся в гранулированной частице 101, используемой для частицы материала холодильной камеры, имеет концентрацию, например, от 0,001 ат. % или более до 60 ат. % или менее.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, содержит, например, элемент присадки, который является по меньшей мере одним элементом, выбранным из группы, состоящей из марганца (Mg), алюминия (Al), железа (Fe), меди (Cu), никеля (Ni), кобальта (Co), циркония (Zr), иттрия (Y) и бора (B).

Элемент присадки содержится, например, в порошках 101a сырьевого материала, связующем веществе 101b или в дисперсной среде. Элемент присадки получают, например, из гелиевого раствора, используемого при производстве гранулированной частицы 101, используемой для частицы материала холодильной камеры.

Элемент присадки, содержащийся в гранулированной частице 101, используемой для частицы материала холодильной камеры, имеет концентрацию, равную, например, от 0,001 ат. % или более до 60 ат. % или менее.

Обнаружение элемента, содержащегося в гранулированной частице 101, используемой для частицы материала холодильной камеры, и измерение атомной концентрации элемента, также может быть выполнено, например, для раствора гранулированной частицы в жидкости, используя индуктивно связанную плазменную атомную эмиссионную спектроскопию (ICP-AES). Также можно использовать спектроскопию энергетической дисперсии рентгеновского излучения (EDX) или рентгеноспектроскопию с дисперсией по длинам волн (WDX).

Способ производства гранулированной частицы, используемой для частицы материала холодильной камеры, соответствующей первому варианту осуществления конкретно не ограничивается, но, например, гранулированную частицу можно производить смешивая порошковые сырьевые материалы и связующее вещество с помощью шаровой мельницы и т. п., чтобы приготовить сырьевую смесь, и формуя (гранулируя) полученную сырьевую смесь в гранулу способом прокатного гранулирования, способом гранулирования перемешиванием, способом экструзии, способом распыления, способом литья под давлением и т.п.

При гранулировании прочность гранулированных частиц повышается, путем добавления связующего вещества, чтобы порошковые сырьевые материалы слипались друг с другом. Для связующего вещества могут использоваться, например, поливиниловый спирт, поливинилбутирол, карбоксиметилцеллюлоза, акриловая смола или полиэтиленгликоль. Связующее вещество добавляют в количестве, например, от 0,01 мас. % или более до 40 мас. % или менее. Например, увеличивая количество связующего вещества, можно увеличивать сопротивление разрыву даже при том, что относительная плотность низкая.

Для порошковых сырьевых материалов могут использоваться оксид или оксисульфид. Тип и доля оксида или оксисульфида регулируются в соответствии с целевым составом частицы материала, используемого для материала холодильной камеры.

Карбонат, оксид, нитрид или карбид, содержащие элемент группы 1, элемент группы 2 или элемент присадки, могут использоваться для порошкового сырьевого материала. Элементом присадки является по меньшей мере один элемент, выбранный из группы, состоящей из марганца (Mg), алюминия (Al), железа (Fe), меди (Cu), никеля (Ni), кобальта (Co), циркония (Zr), иттрия (Y) и бора (B). Используя карбонат, оксид, нитрид или карбид, содержащие элемент группы 1, элемент группы 2 или элемент присадки для порошкового сырьевого материала, можно изготавливать гранулированную частицу, для материала холодильной камеры, содержащую элемент группы 1, элемент группы 2 или элемент присадки.

Смесь сырьевого материала может содержать спекающую добавку для порошкового сырьевого материала. Спекающая добавка может быть, например, алюминиевым оксидом (глиноземом), оксидом магния, оксидом иттрия, оксидом циркония или оксидом бора.

При прокатном гранулировании, например, относительная плотность гранулированной частицы, используемой для материала холодильной камеры, может изменяться, за счет управления скоростью вращения гранулятора и диаметром гранулятора во время гранулирования. Когда скорость вращения медленная или диаметр гранулятора маленький, энергия прокатки уменьшается, снижая, таким образом, относительную плотность гранулированной частицы, используемой для материала холодильной камеры.

При производстве гранулированной частицы, используемой для материала холодильной камеры, соответствующей первому варианту осуществления, суспензию, приготовленную добавлением порошковых сырьевых материалов в водный раствор альгиновой кислоты и смешиванием порошковых сырьевых материалов с водным раствором альгиновой кислоты, можно добавлять капля за каплей в гелеобразующий раствор, и суспензия может превращаться в гель, для того, чтобы гранулировать суспензию в гранулированную форму. Этот метод представляет собой способ, при котором частицы гранулируют, вызывая гелеобразование в результате реакции сшивания ионами поливалентных металлов, содержащимися в гелеобразующем растворе.

Изменяя соотношение между порошковыми сырьевыми материалами и водным раствором альгиновой кислоты, можно изменять относительную плотность гранулированной частицы, используемой для частицы материала холодильной камеры,. Массовое отношение порошковых сырьевых материалов в водном растворе альгиновой кислоты составляет, например, от 0,1 или более до 20 или менее.

Гранулированная частица, используемая для частицы материала холодильной камеры, отверждается в гранулированной форме путем застывания альгината. Поэтому, прочность гранулированной частицы, то есть, прочность при застывании, изменяется в зависимости от количества альгината, содержащегося в частице, или вязкости водного раствора альгината. Например, регулируя вязкость водного раствора альгината, альгинат может надежно связывать порошковые сырьевые материалы в геле, поддерживать прочность гранулированной частицы, используемой для материала холодильной камеры, и можно получать гранулированную частицу, используемую для частицы материала холодильной камеры, имеющую требуемую форму.

Суспензию можно капать в гелеобразующий раствор, используя, например, капельницу, бюретку, пипетку, шприц, диспенсер, распылительное сопло и т. п. Здесь далее описанный выше способ гранулирования частиц будет упоминаться как способ застывания с использованием альгиновой кислоты.

Согласно способу застывания с использованием альгиновой кислоты, диаметр частицы и аспектное отношение размеров гранулированной частицы, используемой для материала холодильной камеры, можно изменять, регулируя вязкость жидкого раствора, диаметр выходного отверстия во время капания или расстояние между наконечником выходного отверстия и уровнем жидкости застывающего раствора. Диаметр выходного отверстия составляет, например, от 50 мкм или более до 3000 мкм или менее. Расстояние между наконечником выходного отверстия и уровнем жидкости застывающего раствора составляет, например, от 0,1 мм или более до 1000 мм или менее.

В случае, когда для выпуска используется диспенсер, для устройства может использоваться любое из таких устройств, как воздушно-импульсный диспенсер, плунжерный диспенсер и пьезодиспенсер.

Распылительное сопло в способе распыления относится, главным образом, к распылительному соплу непрерывного типа или к распылительному соплу с распылением по потребности, но может использоваться любой тип способа распыления. Дополнительно, распылительное сопло с распылением по потребности относится распылительному соплу пьезотипа, распылительному соплу теплового типа и к распылительному соплу клапанного типа, но может применяться любой из типов распылительного сопла.

Суспензия, закапанная в застывающий раствор капельницей, бюреткой, пипеткой, шприцом, диспенсером, распылительным соплом и т.п. загустевает, удерживаясь в гелеобразующем растворе. При застывании суспензии формируется гранулированная частица, содержащая порошковые сырьевые материалы и используемая для материала холодильной камеры. Время, в течение которого суспензия удерживатся в гелеобразующем растворе, составляет, например, от 10 минут или более до 48 часов или менее. Если время гелеобразования короткое, то застывание будет недостаточным, что в результате приводит к низкой прочности гранулированной частицы.

Водным раствором альгиновой кислоты, используемым в способе гелеобразования с использованием альгиновой кислоты, является, например, водный раствор альгината натрия, водный раствор альгината аммония или водный раствор альгината калия. При использовании водного раствора альгината натрия или водного раствора альгината калия, содержащего элемент группы 1, натрий (Na) или калий (K) может содержаться в гранулированной частице 101, используемой для частицы материала холодильной камеры. При использовании смешанного раствора водного раствора альгината натрия и водного раствора альгината калия в жидком растворе, натрий (Na) и калий (K) могут одновременно содержаться в гранулированной частице 101, используемой для частицы материала холодильной камеры.

В водном растворе альгината альгинат имеет концентрацию, например, от 0,1 мас. % или более до 5 мас. % или менее. Когда концентрация водного раствора альгината ниже, чем 0,1 мас. %, гель с достаточной прочностью не может сформироваться и гранулированная частица, используемая для частицы материала холодильной камеры, не может быть получена.

В качестве гелеобразующего раствора могут использоваться, например, водный раствор молочнокислого кальция, водный раствор хлористого кальция, водный раствор хлорида марганца (II), водный раствор сульфата магния, водный раствор сульфата бериллия, водный раствор нитрата стронция, водный раствор хлористого бария, водный раствор гидроокиси бария, водный раствор хлорида алюминия, водный раствор нитрата алюминия, водный раствор лактата алюминия, водный раствор хлорида железа (II), водный раствор хлорида железа (III), водный раствор хлорида меди (II), водный раствор хлорида никеля (II) или водный раствор хлорида кобальта (II).

При использовании водного раствора молочнокислого кальция, водного раствора хлористого кальция, водного раствора хлорида марганца (II), водного раствора сульфата магния, водного раствора сульфата бериллия, водного раствора нитрата стронция, водного раствора хлористого бария, водного раствора гидроокиси бария, водного раствора хлорида алюминия, водного раствора нитрата алюминия, водного раствора лактата алюминия, водного раствора хлорида железа (II), водного раствора хлорида железа (III), водного раствора хлорида меди (II), водного раствора хлорида никеля (II) или водного раствора хлорида кобальта (II) в качестве гелеобразующего раствора, кальций (Са), марганец (Mn), магний (Mg), бериллий (Be), стронций (Sr), барий (Ba), алюминий (Al), железо (Fe), медь (Cu), никель (Ni) или кобальт (Ко) могут содержаться в гранулированной частице 101, используемой для частицы материала холодильной камеры.

Кроме того, при использовании водного раствора хлорида алюминия, водного раствора нитрата алюминия, водного раствора лактата алюминия, водного раствора хлорида железа (II), водного раствора хлорида железа (III), водного раствора хлорида меди (II), водного раствора хлорида никеля (II) или водного раствора хлорида кобальта (II) в качестве раствора для гелеобразования, алюминий (Al), железо (Fe), медь (Cu), никель (Ni) или кобальт (Со) могут содержаться в гранулированной частице 101, используемой для частицы материала холодильной камеры.

Поскольку гелеобразование вызывается реакцией сшивания ионами поливалентных металлов, содержащимися в гелеобразующем растворе, в случае, когда для получения суспензии используют водный раствор, содержащий элемент группы 1, а для гелеобразующего раствора используют водный раствор, содержащий элемент, который образует ионы поливалентных металлов в водном растворе, количество элемента группы 1, содержащегося в частице, и количество элемента, который образует ионы поливалентных металлов в водном растворе, можно регулировать путем регулирования времени, которое частица, гранулированная путем капельного введения суспензии в гелеобразующий раствор, выдерживается в гелеобразующем растворе.

Элементом, который формирует поливалентные ионы в водном растворе, является, например, кальций (Са), марганец (Mn), магний (Mg), бериллий (Be), стронций (Sr), барий (Ba), алюминий (Al), железо (Fe), медь (Cu), никель (Ni) или кобальт (Ко).

При использовании в качестве гелеобразующего раствора смеси по меньшей мере из двух видов водных растворов, содержащих различные металлические элементы, выбранные из группы, состоящей из водного раствора молочнокислого кальция, водного раствора хлористого кальция, водного раствора хлорида марганца (II), водного раствора сульфата магния, водного раствора сульфата бериллия, водного раствора нитрата стронция, водного раствора хлористого бария, водного раствора гидроокиси бария, водного раствора хлорида алюминия, водного раствора нитрата алюминия, водного раствора лактата алюминия, водного раствора хлорида железа (II), водного раствора хлорида железа (III), водного раствора хлорида меди (II), водного раствора хлорида никеля (II) и водного раствора хлорида кобальта (II), два или более видов элементов, формирующих поливалентные ионы в водных растворах, могут содержаться в гранулированной частице 101, используемой для частицы материала холодильной камеры.

Далее будут описаны функция и результат действия гранулированной частицы, используемой для частицы материала холодильной камеры, соответствующей первому варианту осуществления.

Частицу материала холодильной камеры создают, подвергая гранулированную частицу, используемую для частицы материала холодильной камеры, термической обработке для обезжиривания и термической обработке для спекания. Например, в случае, когда гранулированная частица, используемая для частицы материала холодильной камеры, содержит окисные порошковые сырьевые материалы, гранулированная частица, используемая для частицы материала холодильной камеры, может подвергаться термической обработке для сульфурирования после термической обработки для обезжиривания и перед термической обработкой для спекания.

При обезжиривании гранулированной частицы, используемой для частицы материала холодильной камеры, может быть удалено некоторое количество органического компонента, содержащегося в связующем веществе или в дисперсной среде. Например, в случае, когда порошковый сырьевой материал является оксидом, если обезжиривание недостаточно, оксид достаточно не сульфурируется и в результате не может быть получено необходимое количество оксисульфида.

Дополнительно, если гранулированная частица, используемая для частицы материала холодильной камеры, недостаточно обезжирена и органический компонент остается в большом количестве, реакция спекания также ингибируется. Когда реакция спекания ингибируется, плотность частиц материала холодильной камеры, после спекания уменьшается. Когда плотность частиц материала холодильной камеры, уменьшается, прочность частиц материала, используемых для частиц материала холодильной камеры, снижается и существует риск, что частица материала холодильной камеры будет разрушаться при использовании в холодильнике. Кроме того, когда реакция спекания подавляется, удельная теплоемкость частиц материала холодильной камеры после спекания уменьшается. Когда удельная теплоемкость частиц материала холодильной камеры уменьшается, рабочие характеристики холодильника ухудшаются.

С другой стороны, если гранулированная частица, используемая для частицы материала холодильной камеры, обезжиривается слишком сильно, органический компонент, необходимый для обеспечения прочности, будет исчезать. Поэтому прочность гранулированных частиц после обезжиривания может уменьшаться, и гранулированная частица может растрескиваться или раскалываться.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, соответствующая первому варианту осуществления, имеет относительная плотность от 10 % или более до 50 % или менее.

Устанавливая относительную плотность гранулированных частиц 101, используемых для частиц материала холодильной камеры, равной 50 % или менее, легко удалить органический компонент, содержащийся в связующем веществе или в дисперсной среде, во время термической обработки для обезжиривания. В результате, например, температура термической обработки для обезжиривания может быть понижена или время термической обработки для обезжиривания может быть уменьшено. Кроме того, например, температура термической обработки для сульфурирования может быть снижена или время термической обработки для сульфурирования может быть уменьшено. Кроме того, например, температура термической обработки для спекания может быть снижена или время термической обработки для спекания может быть уменьшено. Следовательно, для гранулированных частиц 101, используемых для частиц материала холодильной камеры, соответствующих первому варианту осуществления, могут быть уменьшены температуры термической обработки и время термической обработки, снижая, таким образом, производственные затраты на частицу материала холодильной камеры.

С точки зрения снижения температуры термической обработки для обезжиривания, сульфурирования или спекания или с точки зрения уменьшения времени термической обработки для обезжиривания, сульфурирования или спекания, относительная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, предпочтительно равна 45 % или менее и, более предпочтительно, 40 % или менее.

Когда относительная плотность гранулированной частицы, используемой для частицы материала холодильной камеры, составляет, например, меньше 10 %, доля пустот в частице материала холодильной камеры, увеличивается и прочность гранулированной частицы, используемой для частицы материала холодильной камеры, уменьшается. Когда прочность гранулированной частицы, используемой для частицы материала холодильной камеры, уменьшается, гранулированную частицу, используемую для частицы материала холодильной камеры, трудно обрабатывать.

Когда относительная плотность гранулированной частицы, используемой для частицы материала холодильной камеры, составляет меньше 10 %, органический компонент может чрезмерно удаляться во время термической обработки для обезжиривания. Когда органический компонент чрезмерно удален, прочность и удельная теплоемкость частицы материала холодильной камеры снижаются.

Когда относительная плотность гранулированных частиц, используемых для частиц материала холодильной камеры, составляет, например, меньше 10 %, относительная плотность частиц, используемых для материала холодильной камеры, уменьшается и удельная теплоемкость частиц материала холодильной камеры уменьшается. Считается, что это происходит потому, что количество контактных точек между порошковыми сырьевыми материалами уменьшается и спекаемость частиц материала холодильной камеры снижается.

Устанавливая относительную плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, соответствующей первому варианту осуществления, равной 10 % или более, прочность гранулированной частицы 101, используемой для частицы материала холодильной камеры, сохраняется и обработка гранулированной частицы, используемой для частицы материала холодильной камеры, облегчается.

Кроме того, устанавливая относительную плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, равной 10% или более, избыточное удаление органического компонента во время термической обработки для обезжиривания снижается. В результате, снижение прочности и уменьшение удельной теплоемкости полученных частиц материала холодильной камеры снижаются.

Кроме того, устанавливая относительную плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, равной 10 % или более, спекаемость получаемой частицы материала холодильной камеры повышается и удельная теплоемкость частицы материала холодильной камеры повышается.

С точки зрения поддержания прочности гранулированной частицы 101, используемой для частицы материала холодильной камеры, относительная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, предпочтительно равна 15 % или более и, более предпочтительно, 20 % или более. Кроме того, с точки зрения снижения чрезмерного удаления органического компонента во время термической обработки для обезжиривания, относительная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, равна, предпочтительно, 15 % или более и, более предпочтительно, 20 % или более. С частицы зрения повышения спекаемости полученной частицы материала холодильной камеры, относительная плотность гранулированной частицы 101, используемой для частицы материала холодильной камеры, равна, предпочтительно, 15 % или более и, более предпочтительно, 20 % или более.

Гранулированная частица 101, используемая для частиц материала холодильной камеры, соответствующие первому варианту осуществления, содержат углерод с концентрацией от 0,001 мас. % или более до 50 мас. % или менее.

Когда концентрация углерода в гранулированной частице, используемой для частицы материала холодильной камеры, высокая, прочность гранулированной частиц, используемых для частиц материала холодильной камеры, повышается. Например, когда концентрация углерода в гранулированной частице, используемой для частицы материала холодильной камеры, меньше 0,001 мас. %, прочность гранулированной частицы, используемой для частицы материала холодильной камеры, снижается и гранулированную частицу, используемую для частицы материала холодильной камеры, трудно обрабатывать.

С другой стороны, когда концентрация углерода гранулированной частицы, используемой для частицы материала холодильной камеры, высокая, удельная теплопроводность частицы материала холодильной камеры, полученной из гранулированной частицы, используемой для частицы материала холодильной камеры, снижается. Это происходит потому, что углерод в чрезмерном количестве остается на границе кристаллических зерен полученной частицы материала холодильной камеры.

При концентрации углерода гранулированной частицы 101, используемой для частицы материала холодильной камеры, соответствующей первому варианту осуществления, равной 0,001 мас. % или более, прочность гранулированной частицы, используемой для частицы материала холодильной камеры, повышается. С точки зрения повышения прочности гранулированной частицы, используемой для частицы материала холодильной камеры, концентрация углерода в гранулированной частице 101, используемой для частицы материала холодильной камеры, предпочтительно равна 0,01 мас. % или более и, более предпочтительно, 0,1 мас. % или более.

При концентрацию углерода гранулированной частицы 101, используемой для частицы материала холодильной камеры, соответствующей первому варианту осуществления, равной 50 мас. % или менее, удельная теплопроводность полученной частицы материала холодильной камеры повышается. С точки зрения повышения удельной теплопроводности полученной частицы материала холодильной камеры, концентрация углерода в гранулированной частице 101, используемой для частицы материала холодильной камеры, предпочтительно равна 10 мас. % или менее и, более предпочтительно, 5 мас. % или менее.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, соответствующая первому варианту осуществления, предпочтительно содержит элемент группы 1, имеющий концентрацию от 0,001 ат. % или более до 60 ат. % или менее. Поскольку гранулированная частица 101, используемая для частицы материала холодильной камеры, содержит элемент группы 1 в указанном выше диапазоне концентраций, спекаемость полученной частицы материала холодильной камеры может быть повышена. В результате, например, прочность и удельная теплоемкость полученной частицы материала холодильной камеры повышаются.

С точки зрения повышения спекаемости полученной частицы материала холодильной камеры, концентрация элемента группы 1, содержащегося в гранулированной частице 101, используемой для частицы материала холодильной камеры, более предпочтительно равна от 0,01 ат. % или более до 30 ат. % или менее, и еще более предпочтительно, от 0,1 ат. % или более до 10 ат. % или менее.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, соответствующая первому варианту осуществления, предпочтительно содержит элемент группы 2, имеющий концентрацию от 0,001 ат. % или более до 60 ат. % или менее. Поскольку гранулированная частица 101, используемая для частицы материала холодильной камеры, содержит элемент группы 2 в диапазоне приведенных выше концентраций, спекаемость полученной гранулированной частицы 101, используемой для частицы материала холодильной камеры, может быть улучшена. В результате, например, прочность и удельная теплоемкость полученной частицы материала холодильной камеры повышаются.

С точки зрения повышения спекаемости полученной частицы материала холодильной камеры, концентрация элемента группы 2, содержащегося в гранулированной частице 101, используемой для частицы материала холодильной камеры, более предпочтительно равна от 0,01 ат. % или более до 30 ат. % или менее и, еще более предпочтительно, равна от 0,1 ат. % или более до 10 ат. % или менее.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, соответствующая первому варианту осуществления, предпочтительно содержит элемент присадки, имеющий концентрацию от 0,001 ат. % или более до 60 ат. % или менее, причем элемент присадки является по меньшей мере одним элементом, выбранным из группы, содержащей марганец (Mn), алюминий (Al), железо (Fe), медь (Cu), никель (Ni), кобальт (Co), цирконий (Zr), иттрий (Y) и бор (B). Поскольку гранулированная частица 101, используемая для частицы материала холодильной камеры, содержит элемент присадки в приведенном выше диапазоне концентраций, спекаемость полученной частицы материала холодильной камеры может быть улучшена. В результате, например, прочность и удельная теплоемкость полученной частицы материала холодильной камеры повышаются.

С точки зрения улучшения спекаемости произведенных частиц материала холодильной камеры, концентрация элемента присадки, содержащегося в гранулированной частице 101, используемой для частицы материала холодильной камеры, более предпочтительно равна от 0,01 ат. % или более до 30 ат. % или менее и еще более предпочтительно от 0,1 ат. % или более до 10 ат. % или менее.

Гранулированная частица 101, используемая для частицы материала холодильной камеры, соответствующая первому варианту осуществления, предпочтительно содержат оксид алюминия (глинозем), окись магния, оксид иттрия, оксид циркония или оксид бора. Оксид выполняет функцию присадки для спекания. Поскольку гранулированная частица 101, используемая для частицы материала холодильной камеры, содержит вышеописанный оксид, спекаемость полученной частицы материала холодильной камеры может быть улучшена.

Как описано выше, в соответствии с первым вариантом осуществления возможно обеспечить гранулированную частицу, используемую для частицы материала холодильной камеры, пригодную для снижения затрат на производство частицы материала холодильной камеры.

Второй вариант осуществления

Частицу материала холодильной камеры, соответствующая второму варианту осуществления, получают, спекая гранулированную частицу, используемую для частицы материала холодильной камеры, соответствующую первому варианту осуществления.

Частица материала холодильной камеры, соответствующая второму варианту осуществления, имеет диаметр частицы, например, от 50 мкм или более до 5 мм или менее. Частица материала холодильной камеры имеет аспектное отношение размеров, равное, например, от 1 или более до 5 или менее. Отношение размеров частицы материала холодильной камеры является отношением большой оси к малой оси частицы материала холодильной камеры. Форма частицы материала холодильной камеры является, например, сферической. Частица материала холодильной камеры, соответствующая второму варианту осуществления, имеет относительная плотность, например, 90 % или более. Относительная плотность частицы материала холодильной камеры, соответствующей второму варианту осуществления, предпочтительно равна 93 % или более. Относительная плотность частицы материала холодильной камеры, соответствующей второму варианту осуществления, предпочтительно составляет 95 % или более.

Частица материала холодильной камеры, соответствующая второму варианту осуществления, является частицей материала холодильной камеры, полученной из гранулированной частицы, используемой для частицы материала холодильной камеры, соответствующей первому варианту осуществления. Частица материала холодильной камеры, соответствующая второму варианту осуществления, содержит редкоземельный оксисульфид или редкоземельный оксид. Редкоземельный оксисульфид, содержащийся в частице материала холодильной камеры, содержит по меньшей мере один редкоземельный элемент, выбранный из группы, состоящий из иттрия (Y), лантана (La), церия (Ce), празеодимия (Pr), неодима (Nd), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Ho), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu). Кроме того, редкоземельный оксид, содержащийся в частице материала холодильной камеры, содержит по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Ce), празеодимия (Pr), неодима (Nd), самария (Sm), европия (Eu), тулия (Tm), иттербия (Yb) и лютеция (Lu).

Максимальное значение объемной удельной теплоемкости частицы материала холодильной камеры, соответствующей второму варианту осуществления, в диапазоне температур от 2 K или более до 10 K или менее, составляет, например, 0,5 Дж/(см3 ⋅ K) или более.

Частица материала холодильной камеры, соответствующая второму варианту осуществления, содержит, например, редкоземельный оксисульфид, представленный общей формулой R2±0,1O2S1±0,1 (где R обозначает по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu).

В редкоземельном оксисульфиде, представленном приведенной выше общей формулой, максимальное значение объемной удельной теплоемкости и температура, соответствующая максимальному значению объемной удельной теплоемкости, изменяются в зависимости от выбранного редкоземельный элемента. Поэтому, характеристика удельной теплоемкости редкоземельного оксисульфида может регулироваться путем соответствующего регулирования доли редкоземельного элемента. Редкоземельный элемент является, например, по меньшей мере одним элементом, выбранным из группы, состоящей из Gd, Tb, Dy, Но и Er. Редкоземельный элемент может содержать, например, два или более видов редкоземельных элементов.

Частица материала холодильной камеры, соответствующая второму варианту осуществления, содержит, например, редкоземельный оксид, представленный общей формулой R1±0,1M1±0,1O3±0,1 (где R обозначает по меньшей мере один элемент, выбранный из группы, состоящей из Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu, а М обозначает по меньшей мере один элемент, выбранный из группы, состоящей из Al, Cr, Mn и Fe.).

В редкоземельном оксиде, представленном приведенной выше общей формулой, максимальное значение объемной удельной теплоемкости и температуры, соответствующей максимальному значению объемной удельной теплоемкости, изменяются в зависимости от выбранного редкоземельного элемента. Поэтому характеристика удельной теплоемкости редкоземельного оксида может регулироваться посредством соответствующего регулирования доли редкоземельного элемента. Редкоземельный элемент является, например, по меньшей мере одним элементом, выбранным из группы, состоящей из Gd, Tb, Dy, Ho и Er. Редкоземельный элемент может содержать, например, два или более видов редкоземельных элементов.

Частица материала холодильной камеры, соответствующая второму варианту осуществления, содержит, например, по меньшей мере один элемент, выбранный из группы, состоящей из алюминия (Al), магния (Mg), железа (Fe), меди (Cu), никеля (Ni), кобальта (Co), циркония (Zr) и иттрия (Y). Элемент является, например, элементом, полученным из присадки для спекания, содержащейся в гранулированной частице 101, используемой для частицы материала холодильной камеры, соответствующей первому варианту осуществления.

Частица материала холодильной камеры, соответствующая второму варианту осуществления, содержит, например, бор (B). Бор (B) получают, например, из присадки для спекания, содержащейся в гранулированной частице 101, используемой для частицы материала холодильной камеры, соответствующей первому варианту осуществления.

Частица материала холодильной камеры, согласно второму варианту осуществления содержит вещество, полученное из присадки для спекания в виде оксида, гранулированной частицы 101 для частицы материала для холодильной камеры согласно первому варианту осуществления. Оксидом является, например, оксид алюминия (глинозем), окись магния, оксид иттрия, оксид циркония или оксид бора.

Частица материала холодильной камеры, соответствующая второму варианту осуществления, содержит, например, от 0,01 ат. % или более до 20 ат. % или менее по меньшей мере одного элемента, выбранного из группы, состоящей из алюминия (Al), магния (Mg), железа (Fe), меди (Cu), никеля (Ni), кобальта (Co), циркония (Zr), иттрия (Y) и бора (B).

Элемент, являющийся присадкой для спекания, не демонстрирует удельной теплоемкости. Поэтому, когда количество прибавленного элемента превышает 20 ат. % в частице материала холодильной камеры, объемная удельная теплоемкость по мере того, как его количество в частице материала холодильной камеры уменьшается, приводит в результате к уменьшению рабочих характеристиках холодильной камеры устройства холодильной камеры и к уменьшению охлаждающей способности холодильной камеры.

Частица материала холодильной камеры, соответствующая второму варианту осуществления, имеет объемную удельная теплоемкость, например, 0,5 Дж/(см3 ⋅K) или более в диапазоне температур от 2,5 K или более до 10 K или менее. Кроме того, частица материала холодильной камеры, соответствующая второму варианту осуществления, имеет объемную удельную теплоемкость, равную, например, 0,55 Дж/(см3 ⋅K) или более в диапазоне температур от 2 K или более до 8 K или менее. Кроме того, частица материала холодильной камеры, соответствующая второму варианту осуществления, имеет объемную удельную теплоемкость, например, 0,6 Дж/(см3 ⋅K) или более в диапазоне температур от 4 K или более до 7 K или менее.

Максимальное значение объемной удельной теплоемкости частиц материала холодильной камеры, соответствующих второму варианту осуществления, в диапазоне температур от 2 K или более до 10 K или менее составляет, например, 0,5 Дж/(см3 ⋅K) или более. В результате, частица материала холодильной камеры, соответствующая второму варианту осуществления, обладает высокой объемной удельной теплоемкостью. Поскольку частица материала холодильной камеры, соответствующая второму варианту осуществления, имеет высокую объемную удельную теплоемкость, холодильная камера, заполненная частицами материала холодильной камеры, соответствующими второму варианту осуществления, обладает высокими рабочими характеристиками и холодильник, использующий частицы материала холодильной камеры, соответствующие второму варианту осуществления, показывает высокую охлаждающую способность.

Частица материала холодильной камеры, соответствующая второму варианту осуществления, имеет диаметр частиц, например, от 50 мкм или более до 5 мм или менее. Размер частицы материала холодильной камеры составляет предпочтительно 1 мм или менее и, более предпочтительно, 500 мкм или менее. Когда размер частицы, используемой для частицы материала холодильной камеры, больше, чем вышеуказанное значение нижнего предела, плотность упаковки частиц материала холодильной камеры в холодильной камере низкая, что в результате приводит к снижению потери давления рабочей среды, такой как гелий, и улучшению рабочих характеристик охлаждения холодильника. С другой стороны, когда размер частиц, используемых для частицы материала холодильной камеры, меньше, чем вышеуказанное значение верхнего предела, расстояние от поверхности частицы материала холодильной камеры до центрального участка частицы является малым, что облегчает выполнение передачи тепла между рабочей средой и частицей материала холодильной камеры и центральным участком материала холодильной камеры, приводя в результате к улучшению охлаждающей способности холодильника.

Диаметр частицы для гранулированной частицы, используемой для частицы материала холодильной камеры, является диаметром эквивалентного круга. Диаметр эквивалентного круга является диаметром идеального круга, соответствующего площади фигуры, наблюдаемой на изображении, таком как изображение оптического микроскопа или изображение сканирующего электронного микроскопа (SEM). Диаметр частицы для гранулированной частицы, используемой для частицы материала холодильной камеры, может быть получен, например, посредством анализа изображения оптического микроскопа или изображения SEM.

Частица материала холодильной камеры, соответствующая второму варианту осуществления, имеет относительную плотность, например, 90 % или более. Относительная плотность частицы материала холодильной камеры, соответствующей второму варианту осуществления, предпочтительно равна 93 % или более. Относительная плотность частицы материала холодильной камеры, соответствующей второму варианту осуществления, составляет, более предпочтительно, 95 % или более.

Относительная плотность частицы материала холодильной камеры, соответствующей второму варианту осуществления, может быть вычислена делением средней плотности после спекания, полученной для 50 частиц материала холодильной камеры, на истинную плотность составляющего материала. Средняя плотность после спекания этих 50 частиц определяется делением веса 50 частиц материала холодильной камеры на объем 50 частиц материала холодильной камеры. Объем этих 50 частиц может быть рассчитан путем суммирования объемов соответствующих частиц, полученных путем принятия диаметра эквивалентного круга каждой частицы в качестве диаметра самой частицы.

Кристаллическая структура редкоземельного оксисульфида, содержащегося в частице материала холодильной камеры, соответствующей второму варианту осуществления, имеет, например, тип Ce2O2S, и ее пространственной группой является P-3m. Кристаллическая структура может быть подтверждена рентгеновским дифракционным измерением порошка, наблюдением электронного дифракционного изображения обратного рассеяния, используя сканирующий электронный микроскоп, просвечивающую электронную микроскопию и т.п.

Кристаллическая структура редкоземельный оксида, содержащегося в частице материала холодильной камеры, соответствующей второму варианту осуществления, имеет, например, тип перовскита и его пространственной группой является, например, Pnma. Кроме того, пространственная группа является, например, группой Pm - 3m. Кристаллическая структура и пространственная группа могут быть подтверждены рентгеновским дифракционным измерением порошка, наблюдением электронного изображения дифракции обратного рассеяния, используя сканирующий электронный микроскоп, просвечивающую электронную микроскопию и т.п.

Частицу материала холодильной камеры, соответствующую второму варианту осуществления, получают, подвергая гранулированную частицу 101, используемую для частицы материала холодильной камеры, соответствующую первому варианту осуществления, термической обработке для обезжиривания и термической обработке для спекания. Например, в случае, когда гранулированная частица, используемая для материала холодильной камеры, содержат оксидные порошки сырьевого материала, гранулированная частица, используемая для материала холодильной камеры, может быть подвергнута термической обработке для сульфурирования после термической обработки для обезжиривания и перед термической обработкой для спекания.

Термическая обработка для обезжиривания выполняется, например, в воздушной атмосфере. Температура термической обработки для обезжиривания составляет, например, от 400°C или более до 700°C или менее. Время термической обработки для обезжиривания составляет, например, от 30 минут или более до 6 часов или менее.

В случае, когда оксид используется в виде порошкового сырьевого материала 101a гранулированной частицы 101, используемой для частицы материала холодильной камеры, чтобы получить частицу материала холодильной камеры, содержащую оксисульфид, гранулированная частица 101, используемая для частицы материала холодильной камеры, подвергается сульфурированию. В этом случае, термическая обработка выполняется в атмосфере сульфурирования. Атмосфера сульфурирования содержит, например, газ, содержащий атомы серы, имеющие отрицательный число окисления, такой как сульфид водорода (H2S), сульфид углерода (CS2) или метантиол (CH3SH). Температура термической обработки для сульфурирования равна, например, от 400°C или более до 600°C или менее. Время термической обработки для сульфурирования составляет, например, от 1 часа или более до 5 часов или менее.

Термическая обработка для спекания обезжиренной гранулированной частицы или полученного оксисульфида выполняется, например, в атмосфере инертного газа. Температура термической обработки составляет, например, от 1100°C или более до 2000°C или менее. Температура термической обработки составляет, например, от 1200°C или более до 1800°C или менее. Время термической обработки составляет, например, от 1 часа или более до 48 часов или менее.

Когда гранулированная частица 101, используемая для частицы материала холодильной камеры, содержит элемент группы 1, элемент группы 2 или элемент присадки, температура спекания может быть понижена за счет эффекта стимулирования спекания, сокращая, таким образом, время спекания. Элемент присадки является по меньшей мере одним элементом, выбранным из группы, состоящей из марганца (Mn), алюминия (Al), железа (Fe), меди (Cu), никеля (Ni), кобальта (Co), циркония (Zr), иттрия (Y) и бора (B).

Термическая обработка для спекания гранулированной частицы 101, используемой для частицы материала холодильной камеры, содержащей элемент группы 1, элемент группы 2 или элемент присадки, выполняется, например, в атмосфере инертного газа. Температура термической обработки для спекания составляет, например, от 1000°C или более до 2000°C или менее. Температура термической обработки для спекания составляет, например, от 1100°C или более до 1700°C или менее. Время термической обработки для спекания составляет, например, от 1 часа или более до 48 часов или менее.

Частицу материала холодильной камеры, соответствующую второму варианту осуществления, получают, спекая гранулированную частицу 101, используемую для частицы материала холодильной камеры, соответствующую первому варианту осуществления. Поэтому, например, температуру термической обработки для обезжиривания можно понизить или время термической обработки для обезжиривания может быть сокращено. Кроме того, например, температуру термической обработки для сульфурирования можно понизить или время термической обработки для сульфурирования может быть сокращено. Кроме того, например, температуру термической обработки для спекания можно понизить или время термической обработки для спекания может быть сокращено. Следовательно, производственные затраты на частицу материала холодильной камеры, соответствующую второму варианту осуществления, снижаются.

Кроме того, частицу материала холодильной камеры, соответствующую второму варианту осуществления, получают, спекая гранулированную частицу 101, используемую для частицы материала холодильной камеры, соответствующую первому варианту осуществления. Поэтому, например, органический компонент в достаточной степени удаляется, количество остаточного углерода, содержащегося в частице материала холодильной камеры, снижается, повышая, таким образом, удельную теплопроводность частицы материала холодильной камеры. Следовательно, рабочие характеристики холодильника, использующего частицу материала холодильной камеры, соответствующую второму варианту осуществления, улучшаются.

Частица материала холодильной камеры, соответствующая второму варианту осуществления, предпочтительно имеет аспектное отношение размеров, например, от 1 или более до 5 или менее. Аспектное отношение размеров частицы материала холодильной камеры более предпочтительно равно, например, от 1 или более до 2 или менее. Когда аспектное отношение размеров частицы материала холодильной камеры меньше вышеуказанного значения верхнего предела, то, когда частицы материала холодильной камеры заполняют холодильную камеру, пустоты являются однородными, что улучшает рабочие характеристики охлаждения холодильника.

Как описано выше, в соответствии со вторым вариантом осуществления возможно обеспечить частицу материала холодильной камеры, способную снизить производственные затраты.

Третий вариант осуществления

Холодильная камера, соответствующая третьему варианту осуществления, является холодильной камерой, заполненной множеством частиц материала холодильной камеры, соответствующих второму варианту осуществления. В холодильной камере, соответствующей третьему варианту осуществления, например, когда периметр проекционного изображения каждой из множества заполняющих частиц материала холодильной камеры, соответствующих второму варианту осуществления, обозначается как L и фактическая площадь проекционного изображения обозначается как A, для доли частиц материала холодильной камеры, имеющих округлость R, равную 0,5 или менее, причем округлость R, представляется формулой 4πA/L2, составляет 5 % или менее.

Округлость R может быть получена, путем обработки изображений форм множества частиц материала холодильной камеры, с использованием оптического микроскопа. Частица материала холодильной камеры, имеющая округлость R, равную 0,5 или менее, представляет собой форму с неправильностями на поверхности и т. п. Когда множество частиц материала холодильной камеры содержит такие частицы материала холодильной камеры в количестве, превышающем 5 % от числа частиц, заполняющих холодильную камеру, пористость, образуемая частицами материала холодильной камеры в холодильной камере, является неравномерной и показатель заполнения нестабилен. Поэтому рабочие характеристики холодильной камеры ухудшаются, когда рабочая среда протекает в холодильной камере или когда частицы материала холодильной камеры перемещаются или ломаются, подвергаясь напряжению, прилагаемому к частицам материала холодильной камеры во время заполнения частицами материала холодильной камеры или во время работы холодильной камеры, создавая мелкие частицы, вызывающие засорение пустот, снижая, таким образом, рабочие характеристики охлаждения и долговременную надежность холодильника. Доля частиц материала холодильной камеры, имеющих округлость R 0,5 или менее, предпочтительно составляет 2 % или менее и, более предпочтительно, 0 %.

Четвертый вариант осуществления

Холодильник, соответствующий четвертому варианту осуществления, является холодильником, содержащим холодильную камеру, соответствующую третьему варианту осуществления, заполненную множеством частиц материала холодильной камеры, соответствующих второму варианту осуществления. Здесь далее, объяснения, охватывающие объяснения, приведенные во втором варианте осуществления и третьем варианте осуществления, будут частично исключены.

На фиг. 2 схематично представлен вид в поперечном разрезе частицы материала холодильной камеры, соответствующей второму варианту осуществления, и конфигурация основной части холодильника, соответствующего четвертому варианту осуществления. На фиг. 2 схематично представлен вид в поперечном разрезе конфигурации основной части холодильника GM, который является примером холодильника, соответствующим четвертому варианту осуществления, включающим в себя холодильную камеру, соответствующую третьему варианту осуществления, заполненную множеством частиц материала холодильной камеры, соответствующих второму варианту осуществления. Холодильник, соответствующий четвертому варианту осуществления, является криогенным холодильником 100 с двухступенчатой холодильной камерой, используемым для охлаждения сверхпроводящего устройства и т.п. Холодильная камера, заполненная множеством частиц материала холодильной камеры, соответствующих второму варианту осуществления, может быть холодильником типа Стирлинга или холодильником типа импульсной трубки, а также холодильником GM.

Криогенный холодильник 100 с холодильной камерой (холодильник) содержит первый цилиндр 111, второй цилиндр 112, вакуумную камеру 113, первую холодильную камеру 114, вторую холодильную камеру 115 (холодильную камеру), первое герметизирующее кольцо 116, второе герметизирующее кольцо 117, первый материал 118 холодильной камеры, второй материал 119 холодильной камеры (частица материала холодильной камеры), первую расширительную камеру 120, вторую расширительную камеру 121, первую холодильную ступень 122, вторую холодильную ступень 123 и компрессор 124.

Криогенный холодильник 100 с холодильной камерой содержит вакуумную камеру 113, в которой установлены первый цилиндр 111 большого диаметра и второй цилиндр 112 малого диаметра, коаксиально соединенный с первым цилиндром 111. Первая холодильная камера 114 располагается в первом цилиндре 111 так, чтобы иметь возможность возвратно-поступательного движения. Во втором цилиндре 112 располагается вторая холодильная камера 115, которая является примером холодильной камеры, соответствующей третьему варианту осуществления, так чтобы иметь возможность возвратно-поступательного движения.

Первое герметизирующее кольцо 116 располагается между первым цилиндром 111 и первой холодильной камерой 114. Второе герметизирующее кольцо 117 располагается между вторым цилиндром 112 и второй холодильной камерой 115.

Первая холодильная камера 114 заполняется первым материалом 118 холодильной камеры, таким как медная ячеистая сетка. Вторая холодильная камера 115 заполняется множеством частиц материала холодильной камеры, соответствующих второму варианту осуществления, в виде второго материала 119 холодильной камеры.

Вторая холодильная камера 115 может быть разделена материалом металлической ячеистой сетки и содержать множество слоев, заполненных материалом холодильной камеры. В случае, когда вторая холодильная камера 115 делится на множество заполненных слоев, по меньшей мере один заполненный слой заполняется группой частиц материала холодильной камеры, содержащей множество частиц материала холодильной камеры, соответствующих второму варианту осуществления, и объединяется, например, по меньшей мере с одной группой частиц материала холодильной камеры, выбранной из группы частиц свинца для материала холодильной камеры, группы частиц висмута для материала холодильной камеры, группы частиц олова для материала холодильной камеры, группы частиц гольмиевой меди для материала холодильной камеры, группы частиц эрбиевого никеля для материала холодильной камеры, группы частиц эрбиевого кобальта для материала холодильной камеры и группы частиц гадолиниевого оксида алюминия для материала холодильной камеры.

При объединении материалов холодильной камеры материалы холодильной камеры объединяются таким образом, что пиковая температура удельной теплоемкости последовательно понижается, при этом материал холодильной камеры, имеющий более высокую пиковую температуру удельной теплоемкости, определяется как материал первой группы частиц материала холодильной камеры, а материал холодильной камеры, имеющий более низкую пиковую температуру удельной теплоемкости, определяется как материал второй группы частиц материала холодильной камеры.

В случае, когда вторая холодильная камера 115 является устройством двухслойного типа, примеры объединения содержат сочетание, в котором группа частиц гольмия меди материала холодильной камеры используется для первой группы частиц материала холодильной камеры, а группа частиц материала холодильной камеры, соответствующих второму варианту осуществления, используется для второй группы частиц материала холодильной камеры. Дополнительно, в случае, когда вторая холодильная камера 115 является устройством трехслойного типа, примеры сочетаний содержат сочетание, в котором по меньшей мере одна группа частиц материала холодильной камеры, выбранная из группы частиц свинца для материала холодильной камеры, группы частиц висмута для материала холодильной камеры, и группы частиц олова для материала холодильной камеры, используется для первой группы частиц материала холодильной камеры, а группа частиц гольмия меди для материала холодильной камеры используется для второй группы частиц материала холодильной камеры, и группа частиц материала холодильной камеры, соответствующих второму варианту осуществления, используется для третьей группы частиц материала холодильной камеры.

Частицами гольмиевой меди для материала холодильной камеры предпочтительно являются, например, HoCu2 или HoCu. Частицами эрбиевого никеля для материала холодильной камеры предпочтительно являются, например, ErNi или Er3Ni.

Каждая первая холодильная камера 114 и вторая холодильная камера 115 имеет проход через рабочую среду, обеспечиваемый в пространстве в первом материале 118 холодильной камеры или во втором материале 119 холодильной камеры. Рабочей средой является газообразный гелий.

Первая расширительная камера 120 располагается между первой холодильной камерой 114 и второй холодильной камерой 115. Вторая расширительная камера 121 располагается между второй холодильной камерой 115 и стенкой дистального конца второго цилиндра 112. Первая холодильная ступень 122 находится на дне первой расширительной камеры 120. Вторая холодильная ступень 123, имеющая более низкую температуру, чем первая холодильная ступень 122, формируется на дне второй расширительной камеры 121.

Рабочая среда высокого давления подается от компрессора 124 к описанному выше криогенному холодильнику 100 с двухступенчатой холодильной камерой. Подаваемая рабочая среда проходит через первый материал 118 холодильной камеры, заполняющий первую холодильную камеру 114, и попадает в первую расширительную камеру 120. Затем рабочая среда проходит через второй материал 119 холодильной камеры, заполняет вторую холодильную камеру 115 и попадает во вторую расширительную камеру 121.

В этом случае рабочая среда охлаждается, передавая тепловую энергию первому материалу 118 холодильной камеры и второму материалу 119 холодильной камеры. Рабочая среда, проходящая через первый материал 118 холодильной камеры и второй материал 119 холодильной камеры, расширяется в первой расширительной камере 120 и во второй расширительной камере 121, чтобы создавать холод. Затем первая холодильная ступень 122 и вторая холодильная ступень 123 охлаждаются.

Расширившаяся рабочая среда проходит в противоположном направлении через первый материал 118 холодильной камеры и второй материал 119 холодильной камеры. Рабочая среда выпускается после получения тепловой энергии от первого материала 118 холодильной камеры и второго материала 119 холодильной камеры. Повышая эффект рекуперации посредством такого процесса, криогенный холодильник 100 с такой холодильной камерой выполняется таким образом, что термическая эффективность в цикле рабочей среды улучшается, достигая, таким образом, более низкой температуры.

Для холодильной камеры, содержащейся в холодильнике, соответствующем четвертому варианту осуществления, вторая холодильная камера 115 заполняется множеством частиц материала холодильной камеры, соответствующих второму варианту осуществления, в качестве второго материала холодильной камеры 119. По меньшей мере, часть второго материала 119 холодильной камеры является частицами материала холодильной камеры, соответствующими второму варианту осуществления.

Что касается множества частиц материала холодильной камеры, соответствующих второму варианту осуществления, то, если периметр проекционного изображения каждой из частиц материала холодильной камеры обозначается как L и фактическая площадь проекционного изображения обозначается как A, предпочтительно, чтобы доля частиц материала холодильной камеры, имеющих округлость R, равную 0,5 или менее, и округлость R, представляемую формулой 4πA/L2, составляла 5 % или менее.