Область техники, к которой относится изобретение

Варианты осуществления настоящего изобретения относятся к частице материала для сохранения холода, устройству для сохранения холода, холодильнику, криогенному насосу, сверхпроводящему магниту, устройству формирования изображения ядерного магнитного резонанса, устройству ядерного магнитного резонанса, устройству для выращивания монокристалла способом вытягивания с приложением магнитного поля и способу изготовления частиц материала для сохранения холода.

Уровень техники

В криогенном холодильнике, используемом для охлаждения сверхпроводящего устройства и формирования сверхвысокого вакуума, используются частицы материала для сохранения холода, содержащие вещество для сохранения холода, имеющее высокую объемную удельную теплоемкость в области низких температур. Здесь удельная теплоемкость на единицу объема определяется как объемная удельная теплоемкость. В качестве вещества для сохранения холода используются, например, такие металлы, как свинец (Pb) и висмут (Bi), редкоземельные соединения, такие как HoCu2 и Er3Ni, оксиды, такие как Ag2O и Cu2O, и оксисульфиды, такие как Gd2O2S.

В криогенном холодильнике устройство для сохранения холода заполнено множеством частиц материала для сохранения холода. Например, холод генерируется посредством осуществления теплообмена между частицами материала для сохранения холода и газообразным гелием, проходящим через устройство для сохранения холода. Например, в сверхпроводящем устройстве ядерного магнитного резонанса (устройстве магнитно-резонансной томографии, МРТ), криогенном насосе и подобном оборудовании, применяется холодильник, использующий холодильный цикл, такой как цикл Гиффорда-МакМагона (GM), цикл Стирлинга или система с импульсной трубкой.

Высокопроизводительный холодильник также требуется для поездов на магнитной подушке, чтобы генерировать магнитную силу с помощью сверхпроводящего магнита. Кроме того, в устройстве для производства полупроводников криогенный насос используется для изготовления камеры для формирования тонкой пленки на пластине сверхвысокого вакуума. Кроме того, в последние годы высокопроизводительные холодильники также использовались в сверхпроводящих магнитных накопителях энергии (SMES), устройствах для выращивания монокристалла способом вытягивания с приложением магнитного поля, которые изготавливают высококачественные кремниевые пластины, и подобное оборудование. Кроме того, также активно продвигается разработка и практическое применение холодильника с импульсной трубкой, который, как ожидается, будет иметь высокую надежность.

В таком холодильнике рабочее вещество, такое как сжатый газообразный гелий (He), протекает в одном направлении в устройство для сохранения холода, заполненное частицами материала для сохранения холода, и тепловая энергия передается материалу для сохранения холода. Затем расширенное рабочее вещество протекает в обратном направлении в устройство для сохранения холода и принимает тепловую энергию от частиц материала для сохранения холода. По мере улучшения рекуперативного эффекта в таком процессе повышается термический коэффициент полезного действия в цикле рабочего вещества и может быть реализована более низкая температура.

Контейнер для сохранения холода холодильника заполнен частицами материала для сохранения холода, и холодопроизводительность в области криогенных температур характеризуется теплообменом с газообразным гелием (He), протекающим в качестве рабочего вещества. В этом случае частицы материала для сохранения холода испытывают вибрацию давления, вызванную газообразным гелием под высоким давлением, действующим во время работы холодильника, напряжение, вызванное газообразным гелием под высоким давлением, и ударную силу, вызванную газообразным гелием под высоким давлением. В случае холодильника по циклу Гиффорда-МакМагона (GM) напряжение от возвратно-поступательного перемещения вытеснителя (поршня сжатия рабочего вещества) дополнительно воздействует на частицы материала для сохранения холода. Кроме того, во время запуска холодильника температура падает примерно с комнатной до криогенной температуры около 4 К за короткое время, в результате чего на частицы материала для сохранения холода действует сильный тепловой удар.

Таким образом, частицы материала для сохранения холода разрушаются и измельчаются под действием вибрации давления и различных напряжений, действующих во время работы холодильника. Проблема заключается в том, что образовавшийся мелкий порошок повреждает такой компонент, как уплотнительная часть холодильника, что значительно снижает холодопроизводительность. Для поддержания высокой холодопроизводительности холодильника в течение длительного периода времени, т.е. для повышения долгосрочной надежности холодильника, требуется, чтобы частицы материала для сохранения холода, заполняющие устройство для сохранения холода холодильника, имели превосходные характеристики, такие как, например, высокая объемная удельная теплоемкость, высокая механическая прочность, высокая теплопроводность и высокая теплопередача.

Список цитирования

Патентная литература

Патентная литература 1: JP 2017-58079 A.

Патентная литература 2: JP 2010-64946 A

Патентная литература 3: JP 2003-213252 A

Патентная литература 4: WO 2018/025581 A.

Сущность изобретения

Проблема, решаемая с помощью изобретения

Задачей настоящего изобретения является создание частицы материала для сохранения холода, имеющей высокую механическую прочность, и способа ее изготовления.

Средства для решения проблемы

Частица материала для сохранения холода, в соответствии с вариантом осуществления изобретения, включает в себя по меньшей мере один первый элемент, выбранный из группы, состоящей из редкоземельного элемента, серебра (Ag) и меди (Cu), и второй элемент, который отличается от первого элемента и образует ион многовалентного металла в водном растворе, в котором атомная концентрация второго элемента составляет 0,001 атомных % и более, и 60 атомных % и менее, а максимальное значение объемной удельной теплоемкости при температуре 20К или менее составляет 0,3 Дж/см3⋅К или более.

Краткое описание чертежей

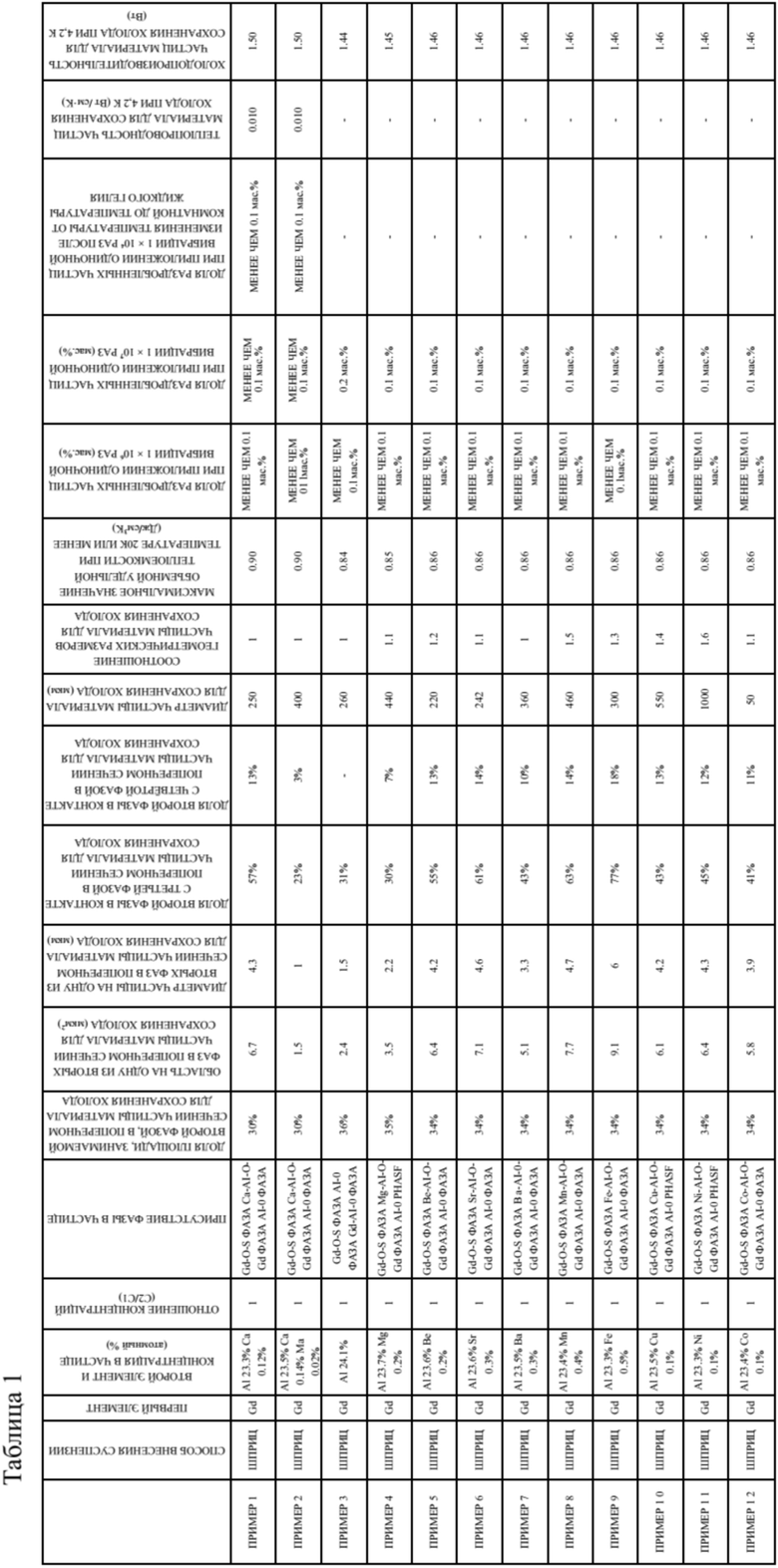

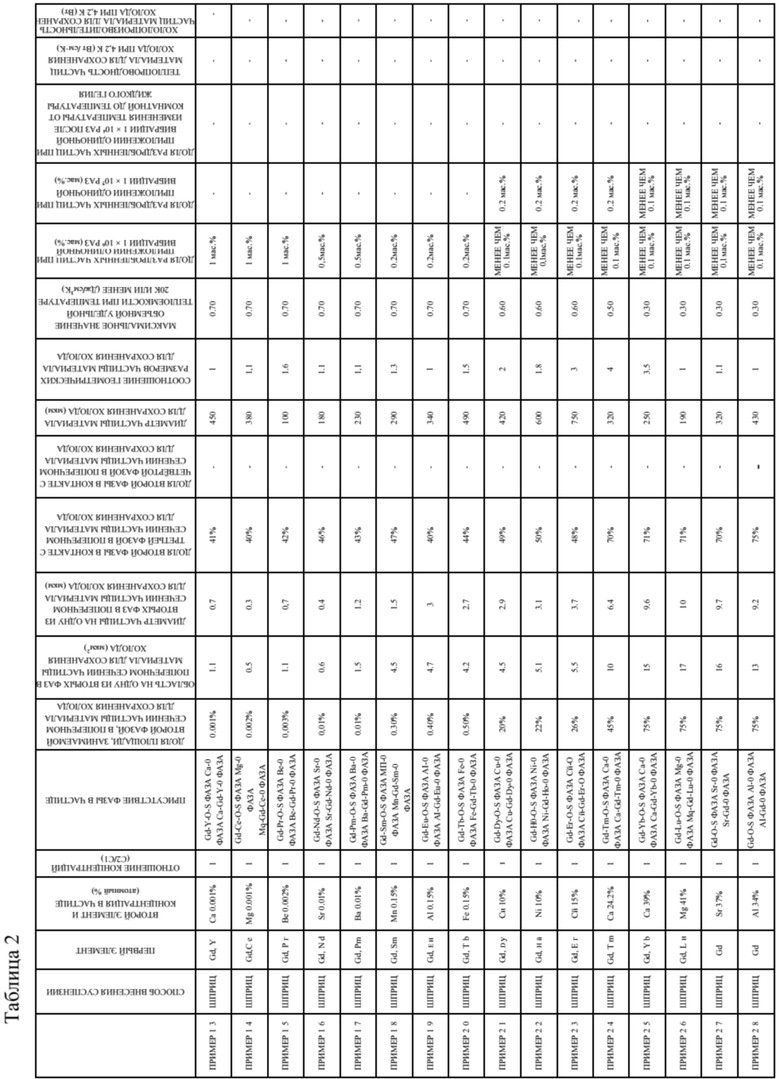

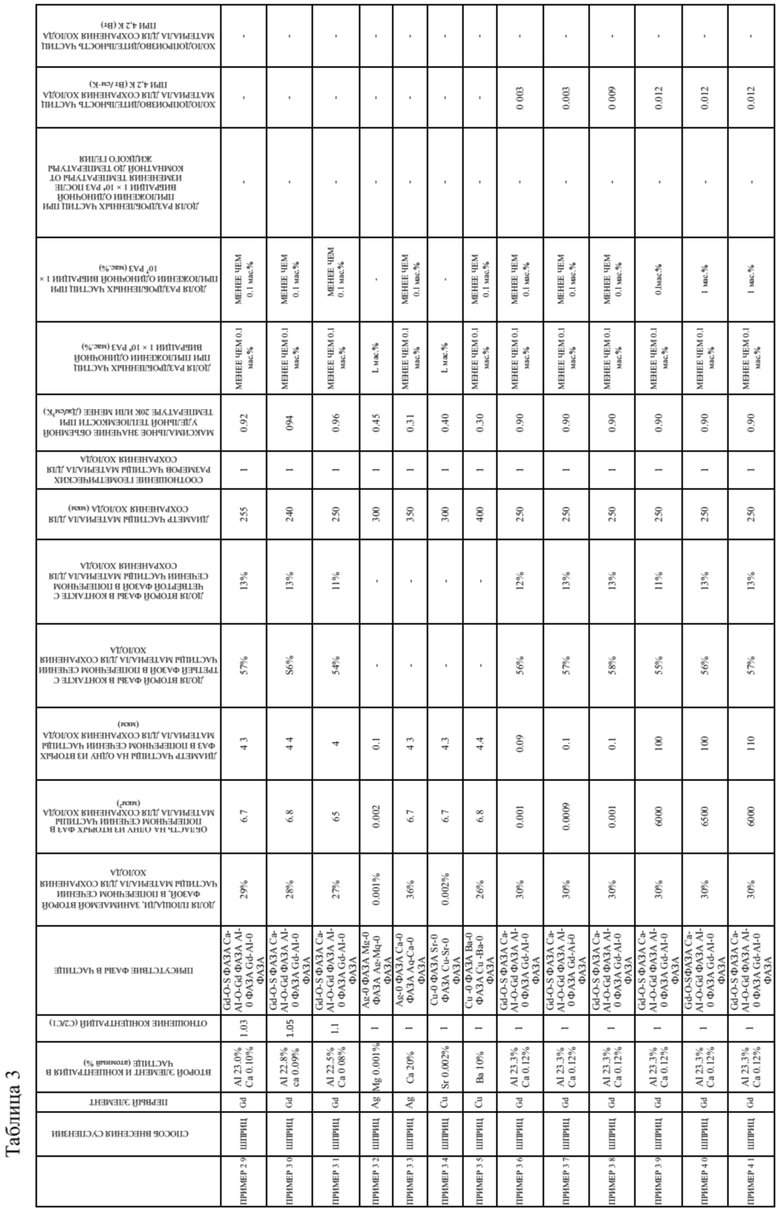

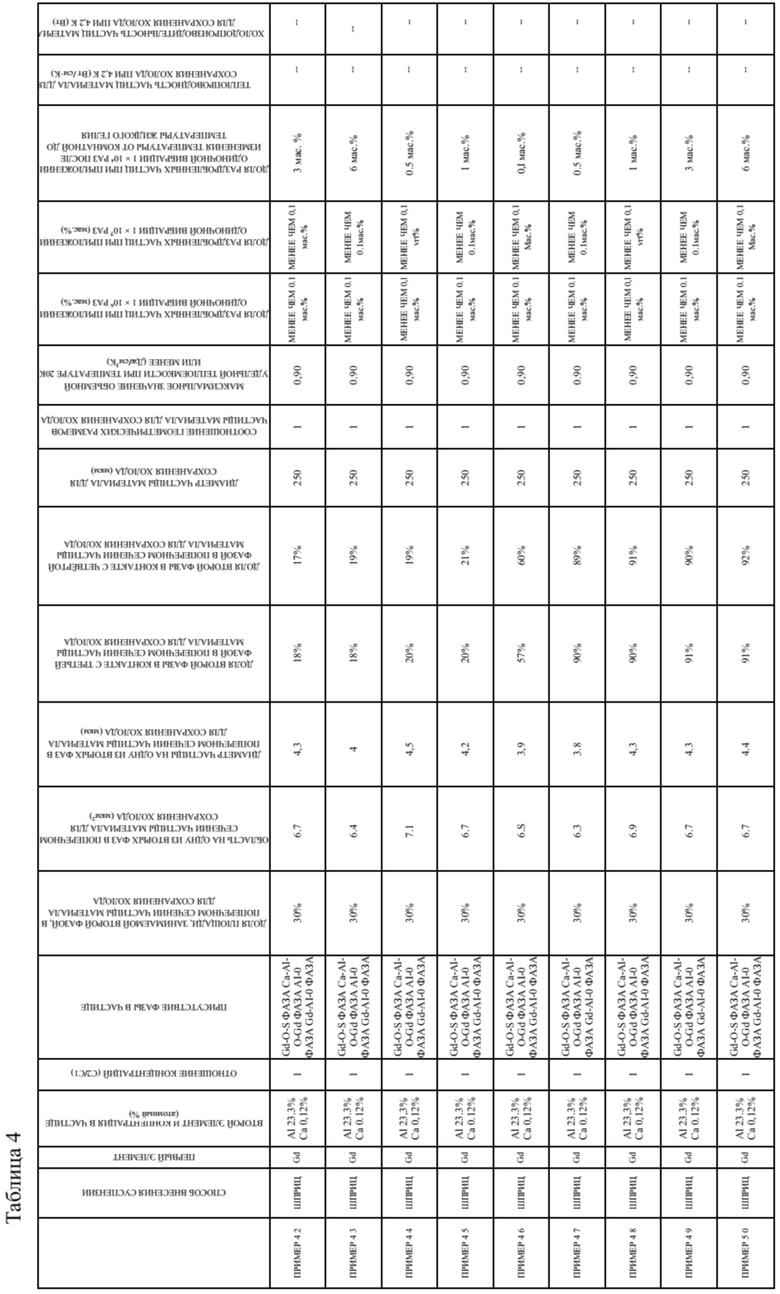

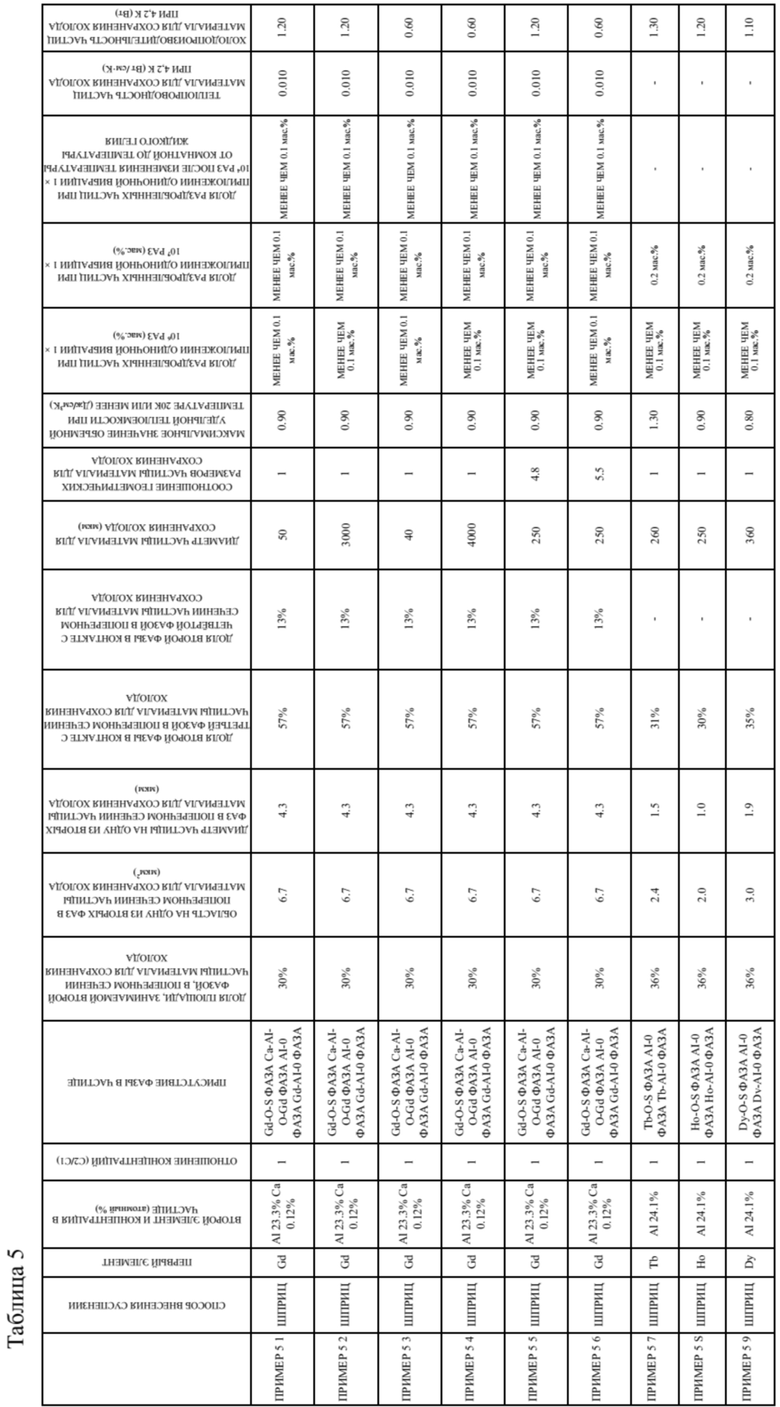

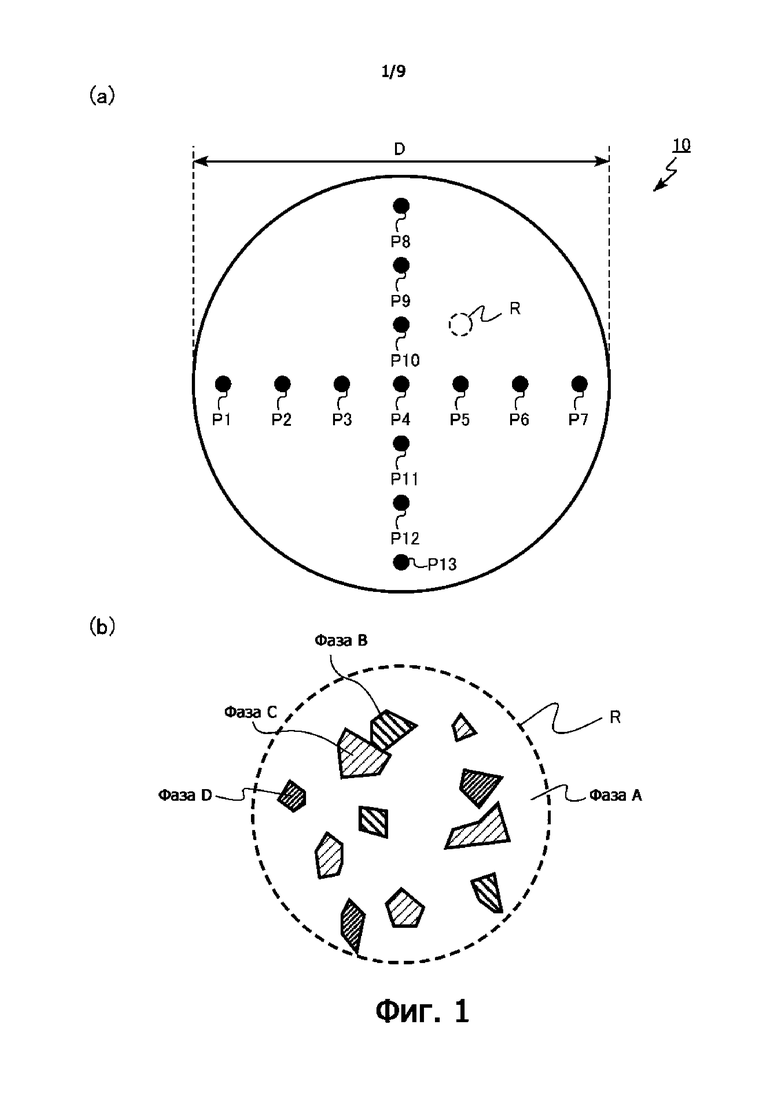

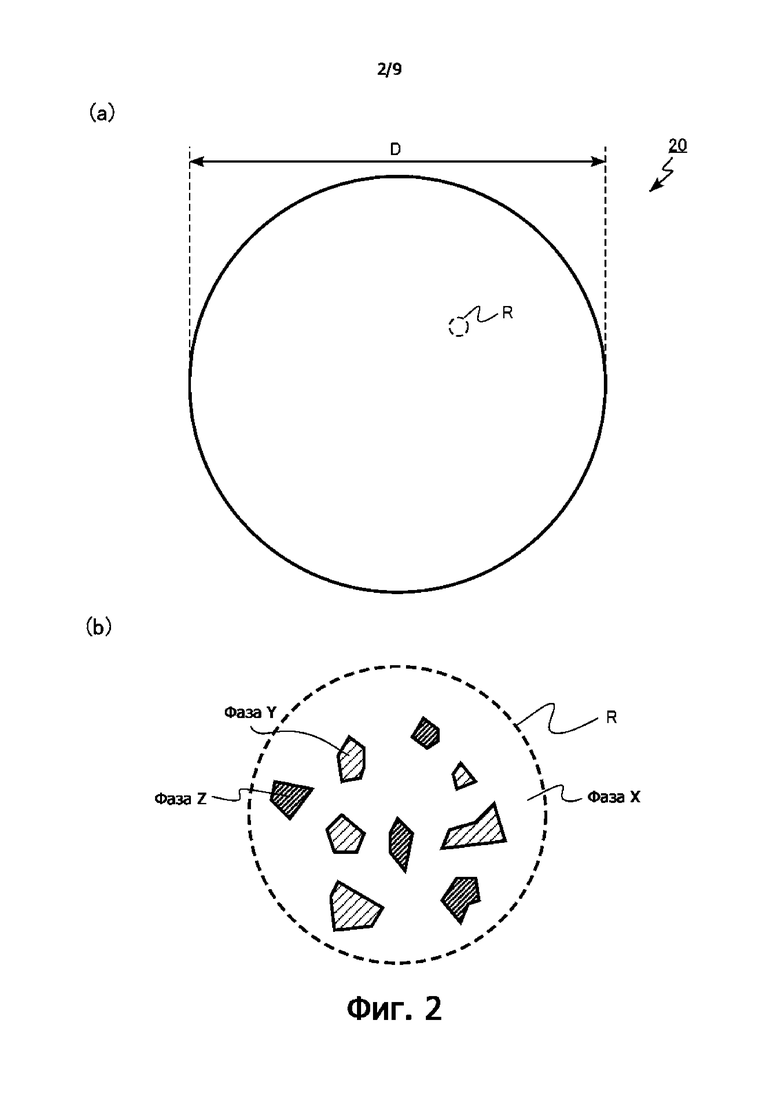

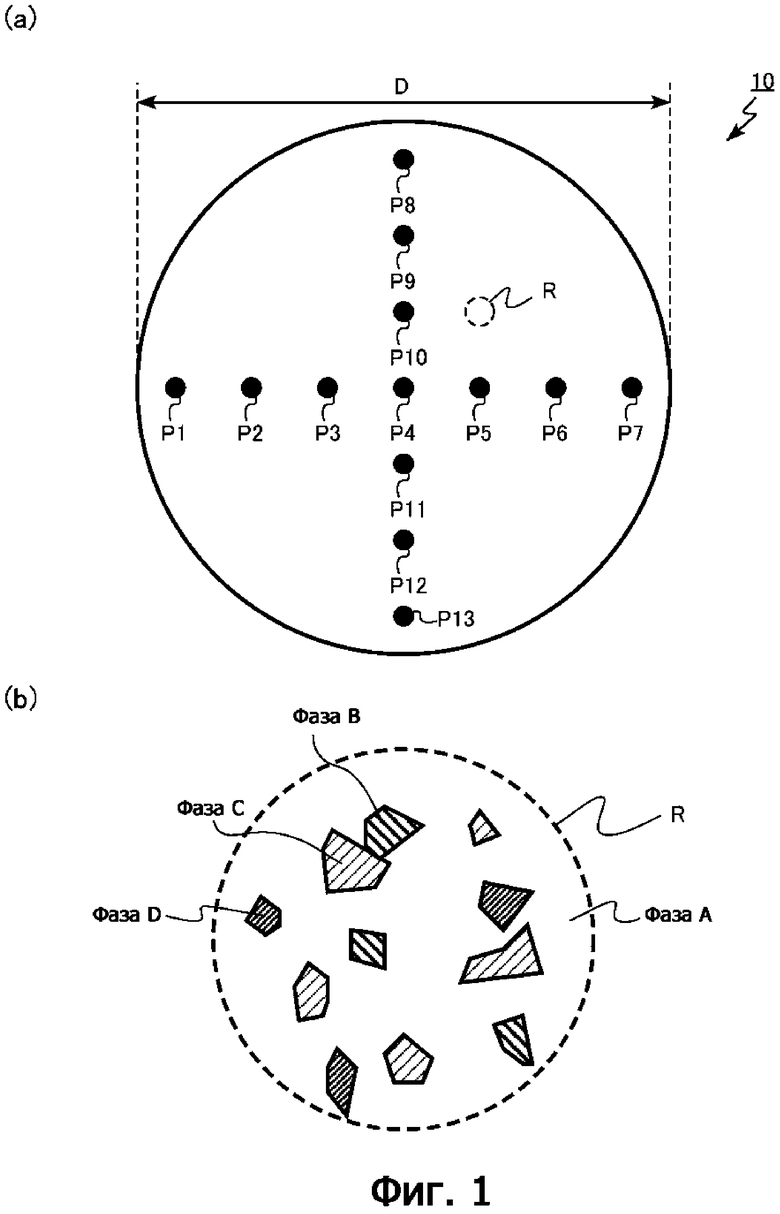

Фиг. 1 представляет собой поясняющий вид частицы материала для сохранения холода, в соответствии с первым вариантом осуществления изобретения.

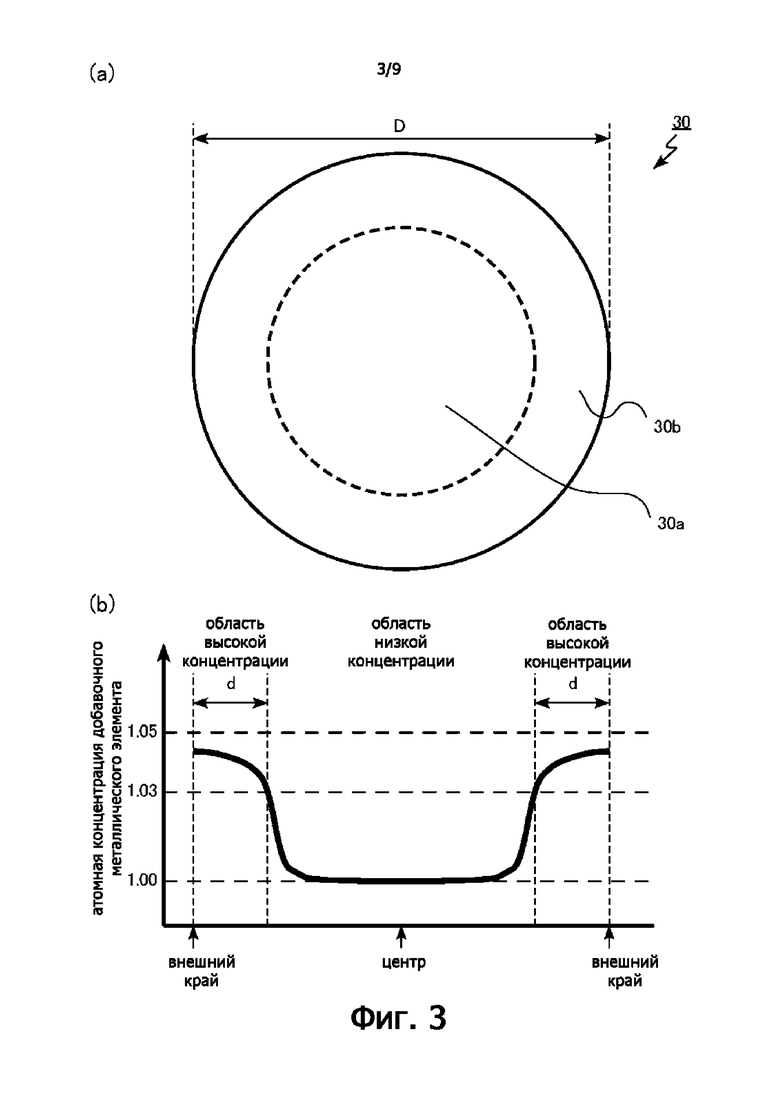

Фиг. 2 представляет собой поясняющий вид частицы материала для сохранения холода, в соответствии со вторым вариантом осуществления изобретения.

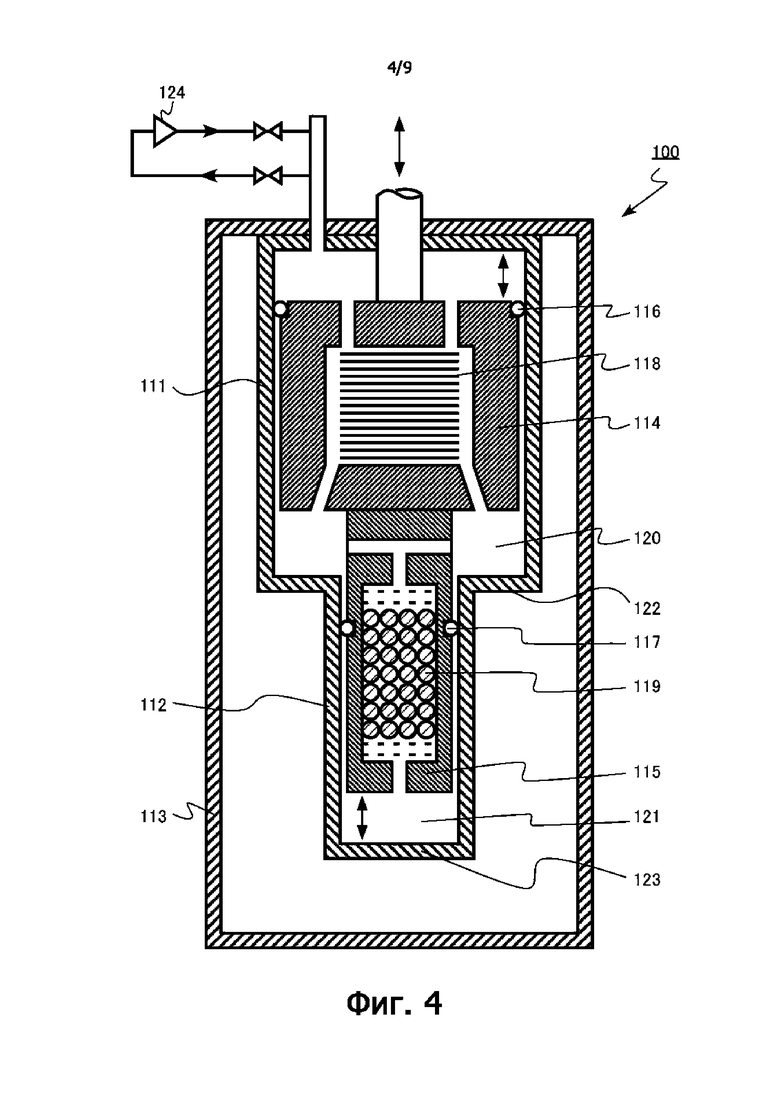

Фиг. 3 представляет собой поясняющий вид частицы материала для сохранения холода, в соответствии третьим вариантом осуществления изобретения.

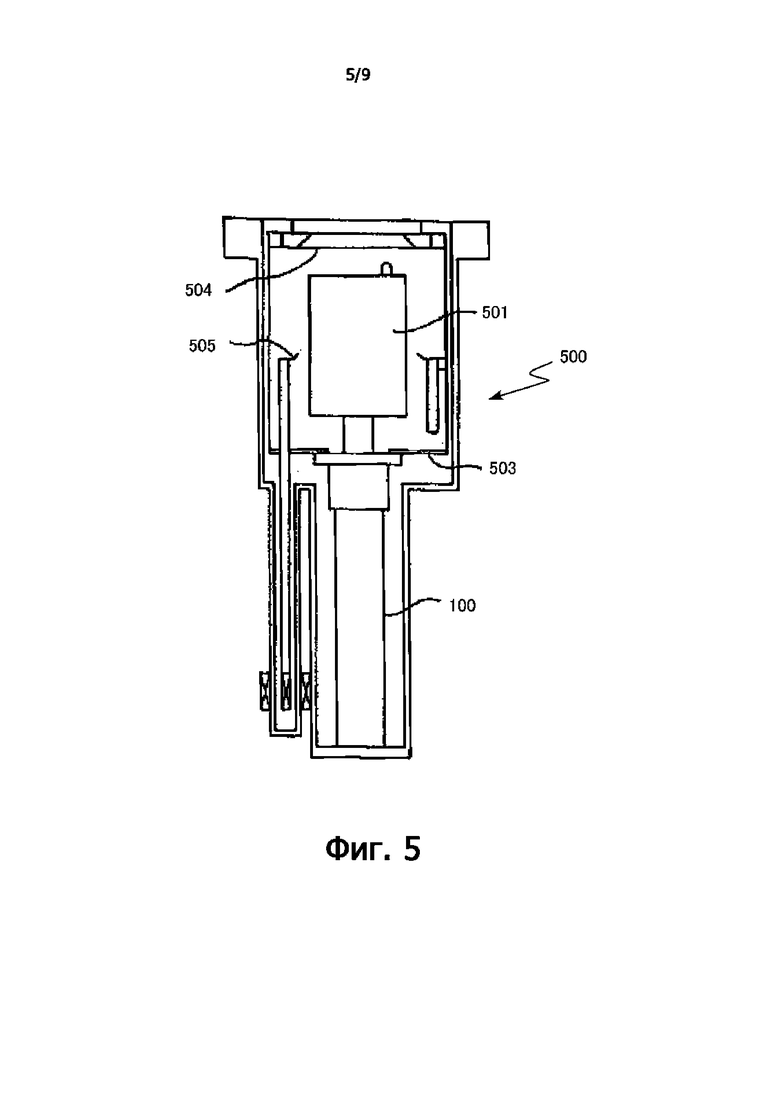

Фиг. 4 представляет собой схематический вид в разрезе, иллюстрирующий конфигурацию основной части холодильника по циклу Гиффорда-МакМагона (GM), который является примером холодильника, в соответствии с четвертым вариантом осуществления изобретения.

Фиг. 5 представляет собой вид в разрезе, иллюстрирующий схематическую конфигурацию криогенного насоса, в соответствии с пятым вариантом осуществления изобретения.

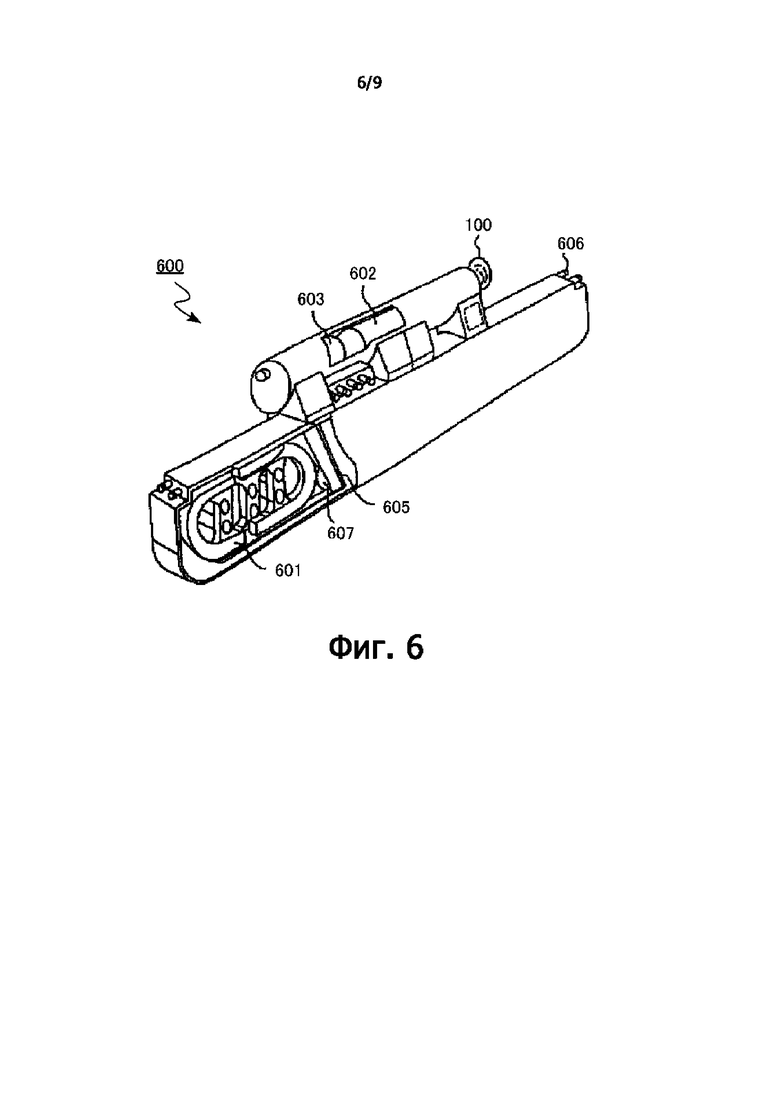

Фиг. 6 представляет собой вид в перспективе, иллюстрирующий схематическую конфигурацию сверхпроводящего магнита, в соответствии с шестым вариантом осуществления изобретения.

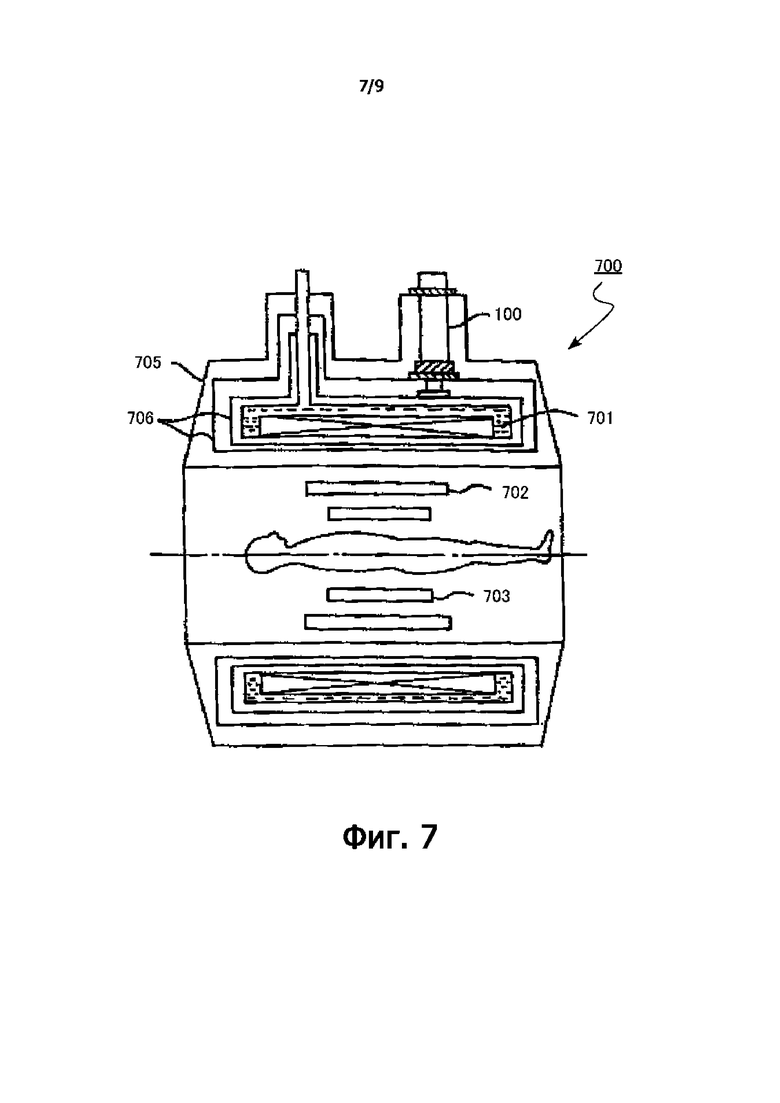

Фиг. 7 представляет собой вид в поперечном сечении, иллюстрирующий схематическую конфигурацию устройства формирования изображения ядерного магнитного резонанса седьмого варианта осуществления изобретения.

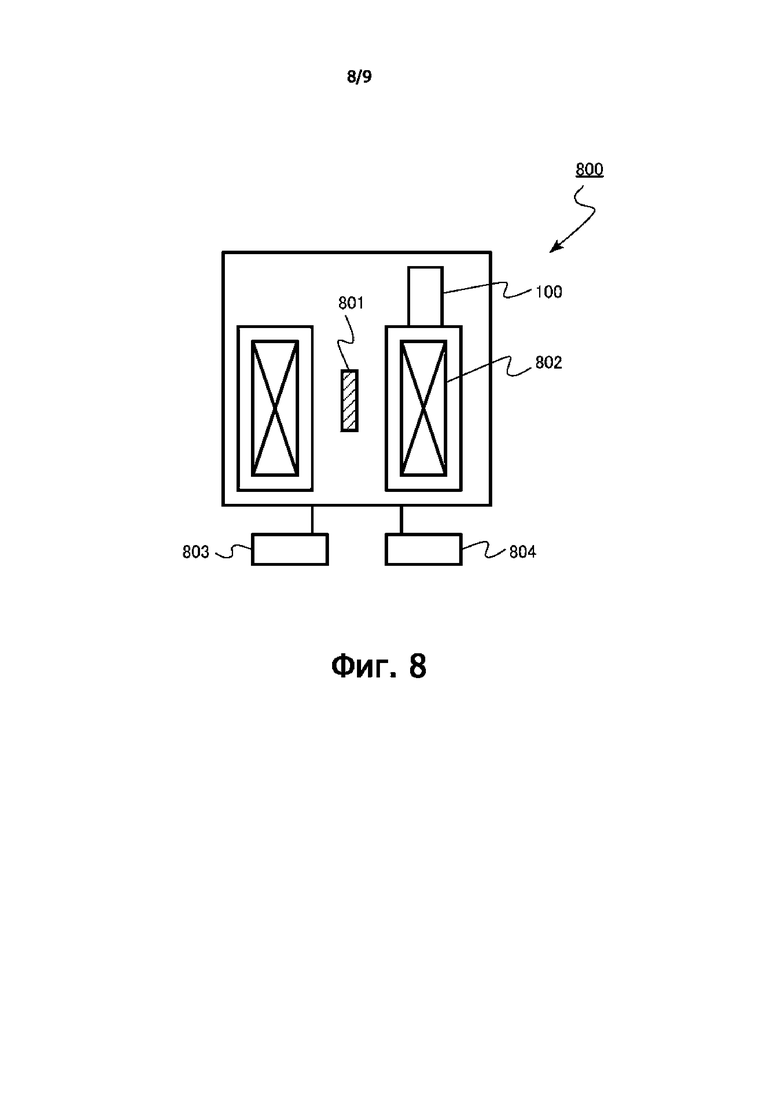

Фиг. 8 представляет собой вид в разрезе, иллюстрирующий схематическую конфигурацию устройства ядерного магнитного резонанса восьмого варианта осуществления изобретения.

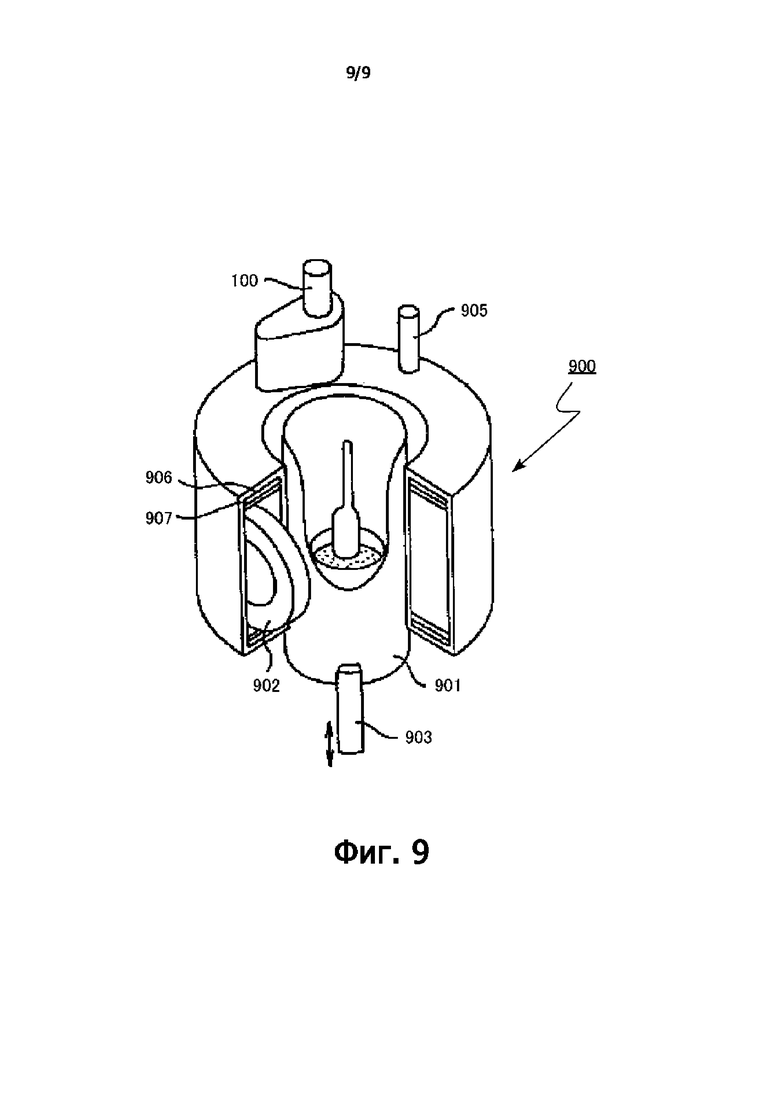

Фиг. 9 представляет собой вид в перспективе, иллюстрирующий схематическую конфигурацию устройства для выращивания монокристалла способом вытягивания с приложением магнитного поля, в соответствии с девятым вариантом осуществления изобретения.

Вариант(ы) осуществления изобретения

Далее варианты осуществления настоящего изобретения будут описаны со ссылкой на чертежи. В последующем описании одинаковые или подобные элементы и т.п. обозначены одними и теми же ссылочными позициями, и описание этих и подобных элементов, описанное ранее, соответственно может быть опущено.

В настоящем описании криогенная температура означает, например, температурный диапазон, в котором явление сверхпроводимости может быть полезным в промышленной области. Например, диапазон температур представляет собой диапазон температур 20К или меньше.

Первый вариант осуществления изобретения

Частица материала для сохранения холода по первому варианту осуществления изобретения включает в себя по меньшей мере один первый элемент, выбранный из группы, состоящей из редкоземельного элемента, серебра (Ag) и меди (Cu), и второй элемент, который отличается от первого элемента и образует ион многовалентного металла в водном растворе. Атомная концентрация второго элемента составляет 0,001 атомных % или более, и 60 атомных % или менее. Кроме того, максимальное значение объемной удельной теплоемкости при температуре 20 К или менее составляет 0,3 Дж/см3⋅К или более.

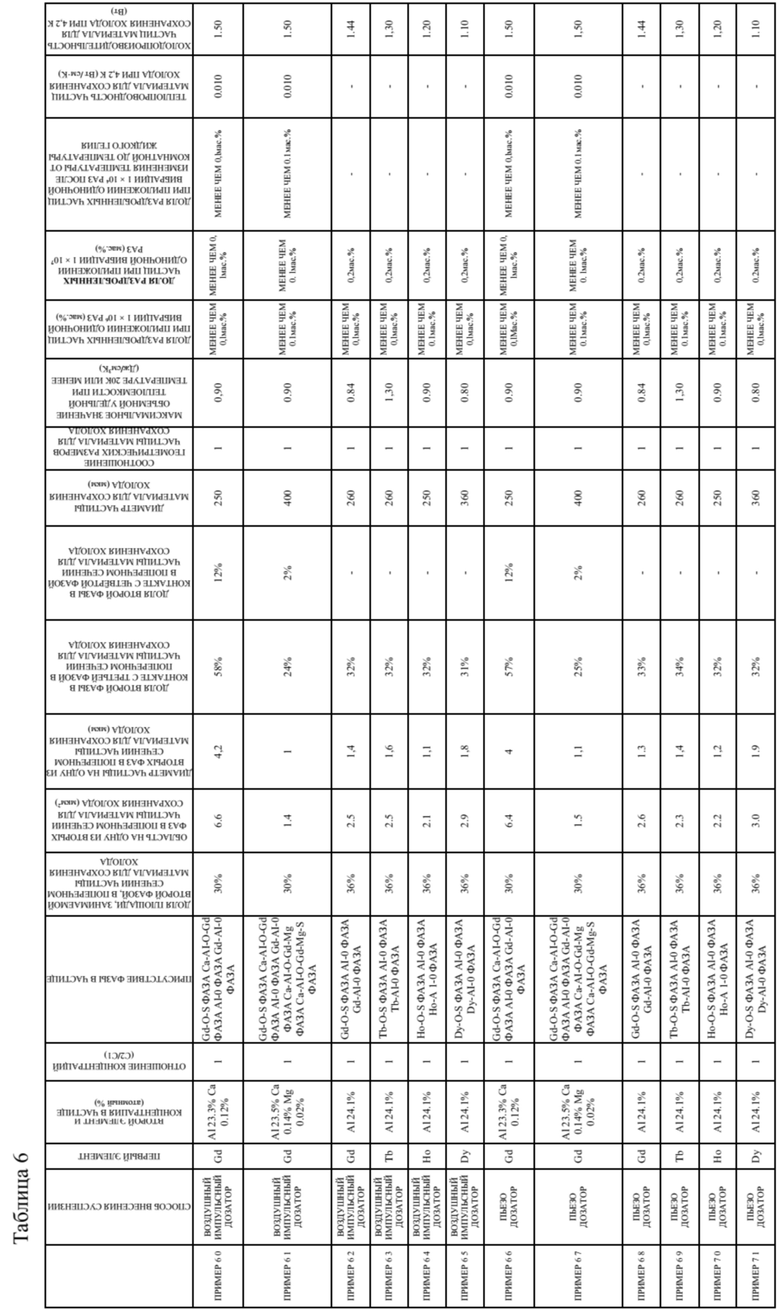

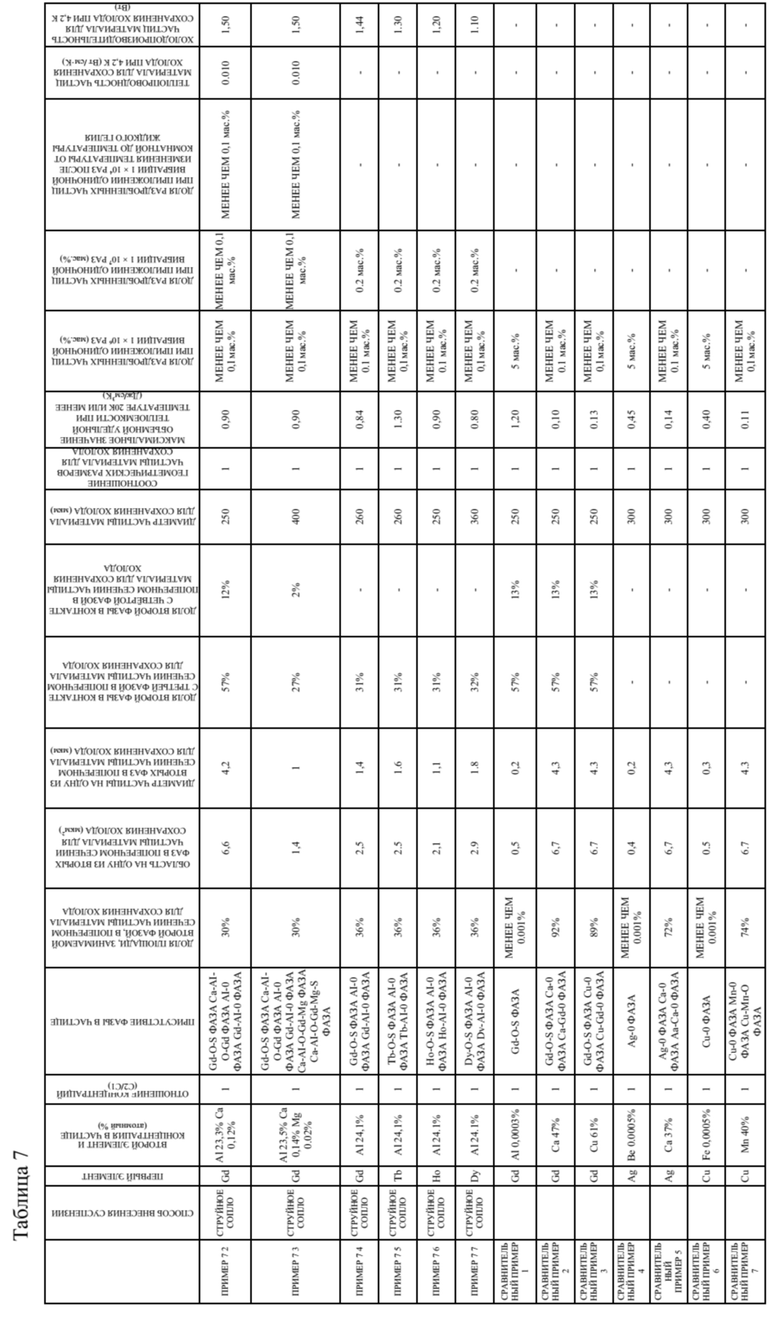

Фиг. 1 представляет собой поясняющий вид частицы материала для сохранения холода, в соответствии с первым вариантом осуществления изобретения. Фиг. 1(а) представляет собой схематический вид в разрезе частицы материала для сохранения холода. Фиг. 1(b) представляет собой схематический вид в разрезе, на котором часть частицы материала для сохранения холода показана в увеличенном виде. Фиг. 1(b) представляет собой, например, схематический вид в разрезе области R на фиг. 1(а).

Частица 10 материала для сохранения холода по первому варианту осуществления изобретения используется, например, в холодильнике, в котором достигается криогенная температура 5 К или ниже.

Форма частицы 10 материала для сохранения холода является, например, сферической. Фиг. 1(а) иллюстрирует случай, когда частица 10 материала для сохранения холода представляет собой правильную сферу. Фиг. 1(a) представляет собой поперечное сечение, проходящее через центральную часть частицы 10 материала для сохранения холода. Диаметр частицы (D на фиг. 1(a)) материала для сохранения холода составляет, например, 50 мкм или более, и 3 мм или менее. Соотношение геометрических размеров частицы 10 материала для сохранения холода составляет, например, 5 или меньше. Соотношение геометрических размеров частицы 10 материала для сохранения холода представляет собой отношение большой оси к малой оси частицы 10 материала для сохранения холода.

Диаметр D частицы 10 материала для сохранения холода равен эквивалентному диаметру. Эквивалентный диаметр круга представляет собой диаметр идеального круга, соответствующий области фигуры, наблюдаемой на изображении, таком как изображение, полученное с помощью оптического микроскопа или изображения, полученного с помощью сканирующего электронного микроскопа (изображение SEM). Диаметр D частицы 10 материала для сохранения холода может быть получен, например, посредством анализа изображения, полученного с помощью оптического микроскопа, или изображения, полученного с помощью SEM.

В частице 10 материала для сохранения холода максимальное значение объемной удельной теплоемкости при температуре 20К или менее составляет 0,3 Дж/см3⋅К или более. Частица 10 материала для сохранения холода содержит вещество для сохранения холода, имеющее максимальное значение объемной удельной теплоемкости 0,3 Дж/см3⋅К или более при температуре 20К или менее.

Частица 10 материала для сохранения холода содержит элемент сохранения холода. Элемент сохранения холода представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из редкоземельного элемента, серебра (Ag) и меди (Cu). Редкоземельный элемент представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из скандия (Sc), иттрия (Y), лантана (La), церия (Ce), празеодима (Pr), неодима (Nd), прометия (Pm), самария (Sm), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Ho), эрбия (Er), тулия (Tm), иттербия (Yb) и лютеция (Lu).

Элемент для сохранения холода является одним из элементов, составляющих вещество для сохранения холода. Элемент для сохранения холода является примером первого элемента.

Частица 10 материала для сохранения холода содержит добавочный металлический элемент. Добавочный металлический элемент представляет собой металлический элемент, который образует ион многовалентного металла в водном растворе. Добавочный металлический элемент представляет собой, например, по меньшей мере один элемент, выбранный из группы, состоящей из кальция (Ca), магния (Mg), бериллия (Be), стронция (Sr), бария (Ba), радия (Ra), марганца (Mn), алюминия (Al), железа (Fe), меди (Cu), никеля (Ni) и кобальта (Co).

Добавочный металлический элемент является примером второго элемента. Например, в частице 10 материала для сохранения холода могут содержаться два или более видов добавочных металлических элементов.

Атомная концентрация добавочного металлического элемента в частице 10 материала для сохранения холода составляет от 0,001 атомного % или более до 60 атомного % или менее. Когда частица 10 материала для сохранения холода содержит два или более видов добавочных металлических элементов, сумма атомных концентраций соответствующих добавочных металлических элементов принимается за атомную концентрацию добавочного металлического элемента частицы 10 материала для сохранения холода.

Например, атомная концентрация добавочного металлического элемента меньше, чем атомная концентрация элемента для сохранения холода. Например, атомная концентрация добавочного металлического элемента больше, чем атомная концентрация элемента для сохранения холода.

Обнаружение элемента, содержащегося в частице 10 материала для сохранения холода, и измерение атомной концентрации элемента может быть выполнено с использованием, например, энергодисперсионной рентгеновской спектроскопии (EDX) или рентгеновской спектроскопии с дисперсией по длинам волн (WDX).

Атомная концентрация добавочного металлического элемента в частице 10 материала для сохранения холода представляет собой, например, среднее значение атомных концентраций, измеренных в 13 точках P1-P13 измерения, как проиллюстрировано на фиг. 1(а). Атомная концентрация добавленного металла представляет собой атомную концентрацию, имеющую в знаменателе количество всех атомов, измеренное с помощью спектроскопии WDX или EDX. Пятно измерения имеет размер, например, φ 20 мкм.

Следует отметить, что обнаружение элемента, содержащегося в частице 10 материала для сохранения холода, и измерение атомной концентрации элемента также может быть выполнено, например, посредством растворения частицы 10 материала для сохранения холода в жидкости и использования способа атомно-эмиссионной спектрометрии с индуктивно связанной плазмой (атомно-эмиссионная спектроскопия с индуктивно связанной плазмой: ICP-AES).

Вещество для сохранения холода, содержащееся в частице 10 материала для сохранения холода, содержит, например, оксисульфид. Вещество для сохранения холода содержит, например, оксисульфид в качестве основного компонента. Когда вещество для сохранения холода содержит оксисульфид, частица 10 материала для сохранения холода содержит кислород (O) и серу (S).

Оксисульфид, содержащийся в веществе для сохранения холода, содержит, например, гадолиний (Gd). Оксисульфид, содержащийся в веществе для сохранения холода, представляет собой, например, оксисульфид гадолиния. Оксисульфид, содержащийся в веществе для сохранения холода, представляет собой, например, Gd2O2S.

Когда оксисульфид, содержащийся в веществе для сохранения холода, представляет собой оксисульфид гадолиния, элемент для сохранения холода представляет собой гадолиний (Gd).

Вещество для сохранения холода, содержащееся в частице 10 материала для сохранения холода, может быть идентифицировано с использованием, например, порошковой рентгеновской дифракции (XRD).

Вещество для сохранения холода, содержащееся в частице 10 материала для сохранения холода, содержит, например, соединение редкоземельного элемента в качестве основного компонента. Соединение редкоземельного элемента, содержащееся в веществе для сохранения холода, представляет собой, например, HoCu2 или Er3Ni.

Когда вещество для сохранения холода содержит HoCu2, элементами для сохранения холода являются гольмий (Но) и медь (Cu). Когда вещество для сохранения холода содержит Er3Ni, элементом для сохранения холода является эрбий (Er).

Вещество для сохранения холода, содержащееся в частице 10 материала для сохранения холода, содержит, например, оксид. Вещество для сохранения холода содержит, например, оксид в качестве основного компонента. Когда вещество для сохранения холода содержит оксид, частица 10 материала для сохранения холода содержит кислород (O).

Оксид, содержащийся в веществе для сохранения холода, содержит, например, по меньшей мере один компонент из числа серебра (Ag) и меди (Cu). Оксид, содержащийся в веществе для сохранения холода, представляет собой, например, оксид серебра или оксид меди. Оксид, содержащийся в веществе для сохранения холода, представляет собой, например, Ag2O или Cu2O.

Когда оксид, содержащийся в веществе для сохранения холода, представляет собой оксид серебра, элемент для сохранения холода представляет собой серебро (Ag). Когда оксид, содержащийся в веществе для сохранения холода, представляет собой оксид меди, элемент для сохранения холода представляет собой медь (Cu).

Анализ состава вещества для сохранения холода может быть выполнен с использованием, например, спектроскопии EDX или WDX. Вещество для сохранения холода может быть идентифицировано с использованием, например, способа порошковой рентгеновской дифракции.

Фиг. 1(b) представляет собой схематический вид в разрезе, на котором увеличена часть частицы материала для сохранения холода. Фиг. 1(b) представляет собой схематический вид в разрезе, например, области R на фиг. 1(а).

Как проиллюстрировано на фиг. 1(b), частица 10 материала для сохранения холода по первому варианту осуществления изобретения включает в себя четыре фазы: фазу А, фазу В, фазу С и фазу D. Фаза А, фаза В, фаза С и фаза D являются разными фазами. Фаза А, фаза В, фаза С и фаза D являются примерами первой фазы, второй фазы, третьей фазы и четвертой фазы соответственно. Различие двух фаз означает, что, по меньшей мере, химические составы двух фаз являются различными.

Фаза А, фаза В, фаза С и фаза D представляют собой, например, кристаллические фазы. А-фаза, В-фаза, С-фаза или D-фаза могут быть, например, аморфной фазой.

Фаза А представляет собой вещество для сохранения холода. Фаза A содержит элемент для сохранения холода. Фаза А представляет собой, например, оксисульфид гадолиния. Фаза А представляет собой, например, Gd2O2S.

Когда А-фаза представляет собой оксисульфид гадолиния, элементом для сохранения холода является гадолиний (Gd). Фаза А содержит гадолиний (Gd), серу (S) и кислород (O).

Частица 10 материала для сохранения холода содержит, например, два или более различных добавочных металлических элементов. Частица 10 материала для сохранения холода содержит первый добавочный металлический элемент и второй добавочный металлический элемент, отличный от первого добавочного металлического элемента. Первый добавочный металлический элемент является примером элемента α. Второй добавочный металлический элемент является примером элемента β.

Фаза В содержит первый добавочный металлический элемент и второй добавочный металлический элемент. Фаза В содержит два или более различных элементов, включая первый добавочный металлический элемент и второй добавочный металлический элемент. Атомная концентрация добавочного металлического элемента в В-фазе больше, чем атомная концентрация добавочного металлического элемента в А-фазе.

Фаза B представляет собой, например, оксид, содержащий кальций (Ca) и алюминий (Al). Фаза B представляет собой, например, соединение, содержащее кальций (Ca), алюминий (Al) и кислород (O). Фаза B – это, например, CaO∙6Al2O3.

Когда фаза В представляет собой оксид, содержащий кальций (Са) и алюминий (Al), первым добавочным металлическим элементом является кальций (Са), а вторым добавочным металлическим элементом является алюминий (Al).

Фаза В дополнительно содержит, например, элемент для сохранения холода. Фаза В содержит, например, гадолиний (Gd). В этом случае фаза В содержит кальций (Ca), алюминий (Al), гадолиний (Gd) и кислород (O).

Фаза С содержит второй добавочный металлический элемент.

Фаза С представляет собой, например, оксид алюминия. Фаза C представляет собой, например, Al2O3.

Когда Фаза С представляет собой оксид алюминия, фаза С содержит алюминий (Al) и кислород (О).

D-фаза содержит элемент для сохранения холода и второй добавочный металлический элемент. D-фаза представляет собой, например, оксид, содержащий гадолиний (Gd) и алюминий (Al). D-фаза представляет собой, например, соединение, содержащее гадолиний (Gd), алюминий (Al) и кислород (O). D-фаза представляет собой, например, GdAlO3.

В поперечном сечении частицы 10 материала для сохранения холода, например, фаза А окружает фазу В, фазу С и фазу D. В поперечном сечении частицы 10 материала для сохранения холода доля площади, занятая фазой А, содержащей элемент для сохранения холода, например, больше, чем доля площади, занятая другими фазами.

В поперечном сечении частицы 10 материала для сохранения холода доля площади, занятой фазой В, содержащей добавочный металлический элемент, составляет, например, от 0,001% или более до 75% или менее.

В поперечном сечении частицы 10 материала для сохранения холода доля площади, занимаемой фазой А, доля площади, занимаемая фазой В, доля площади, занимаемая фазой С, и доля площади, занимаемая фазой С, а также доля площади, занимаемая фазой D, может быть получена, например, посредством анализа изображения оптического микроскопа или изображения, полученного с помощью сканирующего электронного микроскопа (изображение SEM).

Например, посредством фотографирования отраженного электронного изображения поперечного сечения частицы 10 материала для сохранения холода с помощью сканирующего электронного микроскопа (SEM), фазы можно различать по разнице в плотности изображения. Кроме того, например, выполняя анализ состава в точках каждой фазы с помощью энергодисперсионной рентгеновской спектроскопии (EDX) или рентгеновской спектроскопии с дисперсией по длинам волн (WDX), можно определить типы и концентрации элементов, содержащихся в каждой фазе. Например, соединение, содержащееся в каждой фазе, может быть получено с учетом результатов порошковой рентгеновской дифракции (XRD) в дополнение к результатам спектроскопии EDX или WDX.

При анализе изображения, полученного с помощью сканирующего электронного микроскопа (изображение SEM), например, используется изображение отраженного электронного изображения. Например, программное обеспечение (ПО) ImageJ используется в качестве ПО для анализа изображений. Область, соответствующая каждой фазе, может быть извлечена из изображения по яркости изображения отраженных электронов. Например, при извлечении области, соответствующей каждой фазе, яркость преобразуется в бинарную форму. Например, выделенная область и исходное изображение сравниваются невооруженным глазом, и в том случае, когда ясно, что граница зерна или внутренняя часть зерна не извлечены должным образом, площадь каждой фазы оценивается после того, как изображение корректируется вручную. В качестве программного обеспечения для исправления изображения используется, например, программное обеспечение «paint», включенное в состав Windows (зарегистрированная торговая марка) 10 в качестве стандарта.

В поперечном сечении частицы 10 материала для сохранения холода площадь, приходящаяся на фазу В, содержащую добавочный металлический элемент, составляет, например, 0,001 мкм2 или более и 6000 мкм2 или менее. Площадь, приходящаяся на одну из фаз В, содержащих добавочный металлический элемент, представляет собой, например, медиану площадей множества фаз В.

В поперечном сечении частицы 10 материала для сохранения холода диаметр частицы одной фазы В, содержащей добавочный металлический элемент, составляет, например, от 0,1 мкм или более до 100 мкм или менее. Здесь диаметр частицы является, например, большой осью фазы B. Большая ось фазы B представляет собой максимальную длину между любыми двумя точками на внешней периферии фазы B. Диаметр частиц каждой из фаз В, содержащих добавочный металлический элемент, представляет собой, например, медиану диаметров частиц множества фаз В.

В поперечном сечении частицы 10 материала для сохранения холода площадь и диаметр частицы фазы B, содержащей добавочный металлический элемент, можно определить, например, посредством анализа изображения, полученного с помощью оптического микроскопа, или изображения, полученного с помощью сканирующего электронного микроскопа.

Далее будет описан пример способа изготовления частицы 10 материала для сохранения холода по первому варианту осуществления изобретения.

Способ изготовления частиц материала для сохранения холода, в соответствии с первым вариантом осуществления изобретения, включает в себя смешивание порошка, содержащего по меньшей мере один первый элемент, выбранный из группы, состоящей из редкоземельного элемента, серебра (Ag) и меди (Cu), с водным раствором альгиновой кислоты с образованием суспензии, внесения суспензии в виде капель в гелеобразующий раствор, содержащий второй элемент, образующий ионы многовалентных металлов, удерживание суспензии в гелеобразующем растворе с образованием гелеобразных частиц, и спекание частиц.

Сначала к водному раствору альгиновой кислоты добавляется исходный порошок вещества для сохранения холода и смешивается с ним для приготовления суспензии. Вещество для сохранения холода включает в себя элемент для сохранения холода. Для смешивания порошка исходного материала для сохранения холода и водного раствора альгиновой кислоты используют, например, шаровую мельницу.

Время смешивания составляет, например, 1 час или более, и 1 неделю или менее. Изменяя время смешивания, например, можно изменять долю второй фазы, находящейся в контакте с третьей фазой, и долю второй фазы, находящейся в контакте с четвертой фазой, в поперечном сечении частицы материала для сохранения холода, которая должна быть изготовлена.

Далее суспензия выпускается в виде капель в гелеобразующий раствор, содержащий второй элемент, образующий ионы многовалентных металлов. Приготовленная суспензия вносится в виде капель в гелеобразующий раствор, чтобы суспензия превратилась в гель. В качестве устройства для внесения капель суспензии в гелеобразующий раствор используют, например, капельницу, бюретку, пипетку, шприц, дозатор или сопло для струйного внесения суспензии.

Вязкость суспензии, подходящей для выпускания, варьируется в зависимости от устройства, используемого для выпускания. Например, вязкость составляет 0,1 мПа⋅с или более, и 1000000 мПа⋅с в случае шприцевого впрыскивания, 50 мПа⋅с или более, и 300000 мПа⋅с или менее в случае использования дозатора, и 1 мПа⋅с или более, и 1000 мПа⋅с или менее в случае использования сопла для струйного внесения суспензии. Вязкость суспензии соответствующим образом регулируется в соответствии с устройством, используемым для выпускания.

Скорость образования частиц варьируется в зависимости от способа выпускания. Например, в случае шприцевого впрыскивания скорость образования частиц составляет около 1 частицы/сек, но при использовании дозатора она составляет от 1 частицы/сек до 400 частиц/сек, и около 500 частиц/сек - при использовании сопла для струйного внесения суспензии. Скорость образования частиц ещё больше увеличивается благодаря добавлению такого же сопла.

При использовании шприца диаметр выпускного отверстия шприца составляет, например, 50 мкм или более, и 3000 мкм или менее. Расстояние от кончика шприца до уровня жидкости гелеобразующего раствора составляет, например, 1 мм или более, и 1000 мм или менее. Изменяя диаметр выпускного отверстия шприца и расстояние от кончика шприца до уровня жидкости гелеобразующего раствора, например, можно изменять диаметр частицы и соотношение геометрических размеров частиц.

Когда для дозирования используется дозатор, в качестве устройства может быть использован любой дозатор из числа следующих: воздушный импульсный дозатор, плунжерный дозатор и пьезоэлектрический дозатор. В выпускном отверстии суспензия выпускается по каплям с помощью стержня, приводимого в движение вверх и вниз с помощью воздуха под высоким давлением в воздушном импульсном дозаторе. В случае использования пьезоэлектрического дозатора суспензия выпускается по каплям с помощью волны давления, создаваемой посредством изменения объёма стержня или пьезоэлектрического элемента, которые приводятся в движение вверх и вниз с помощью пьезоэлектрического элемента. В этом случае диаметр частиц можно изменять с помощью изменения диаметра выпускного отверстия сопла, то есть диаметра сопла. Диаметр сопла составляет, например, 50 мкм или более, и 3000 мкм или менее.

Как описано выше, суспензия выпускается посредством приведения в движение стержня для перемещения вверх и вниз. Следовательно, скорость образования частиц изменяется в зависимости от времени, в течение которого стержень приводится в движение для перемещения вверх и вниз. Время, в течение которого стержень приводится в движение, составляет, например, 2,5 мс или более, и 100 мс или менее за цикл.

Посредством изменения расстояния от наконечника сопла дозатора до уровня жидкости гелеобразующего раствора, например, можно изменить диаметр частиц и соотношение геометрических размеров частиц. Расстояние от наконечника сопла до уровня жидкости гелеобразующего раствора составляет, например, 0,1 мм или более, и 1000 мм или менее.

Сопло для струйного внесения суспензии в общих чертах подразделяется на непрерывный тип и тип «по требованию» в качестве способа впрыскивания, но может использоваться любой тип способа впрыскивания. Кроме того, тип «по требованию» делится на три типа: пьезоэлектрический, тепловой и клапанный, но может использоваться любой тип.

При непрерывном типе впрыскивания волна давления прикладывается к столбу жидкости, впрыскиваемому благодаря повышения давления в канале потока, чтобы способствовать формированию частиц столба жидкости. Волна давления прикладывается с помощью насоса, пьезоэлектрического элемента, или подобного средства. В то же время, в типе «по требованию» капли выпускаются одна за другой, но способ выпуска капель отличается в зависимости от способа.

В пьезоэлектрическом способе каждая капля впрыскивается с помощью волны давления, создаваемой быстрым изменением объёма пьезоэлектрического элемента, вызванным приложением напряжения к пьезоэлектрическому элементу. В термическом способе пузырьки воздуха создаются в выпускаемой жидкости благодаря нагреванию от нагревателя, в результате чего капли жидкости выпускаются одна за другой. В клапанном типе крышка выпускного отверстия сопла открывается и закрывается с помощью соленоида для выпуска капель одной за другой.

В термическом способе влага испаряется посредством нагревания суспензии, и существует высокая вероятность того, что порошок исходного материала создаст засор на пути потока, и его выпуск будет затруднен. Следовательно, при использовании сопла для струйного внесения суспензии в режиме «по требованию» способ пьезоэлектрического элемента и клапанный способ являются более предпочтительными, чем термический способ.

Диаметр выпускного отверстия сопла для струйного внесения составляет, например, 50 мкм или более и 3000 мкм или менее. Расстояние от наконечника сопла до уровня жидкости гелеобразующего раствора составляет, например, 0,1 мм или более и 1000 мм или менее. С помощью изменения диаметра выпускного отверстия сопла и расстояния от кончика шприца до уровня жидкости гелеобразующего раствора, например, можно изменить диаметр частиц и соотношение геометрических размеров частиц.

Также в сопле для струйного внесения, когда вязкость суспензии изменяется, количество суспензии, выпускаемой из выпускного отверстия в единицу времени, изменяется, и, таким образом, изменяется диаметр частиц. Таким образом, с помощью регулирования диаметра сопла, в соответствии с вязкостью суспензии, диаметр частиц регулируется от 50 мкм или более до 3 мм или менее.

В сопле для струйного внесения непрерывного типа скорость образования частиц может быть изменена посредством изменения формы волны давления, воздействующей на столб жидкости, впрыскиваемой благодаря повышению давления в канале потока. В пьезоэлектрическом сопле для струйного внесения, работающем «по требованию», можно изменять скорость образования частиц посредством изменения частоты изменения объёма пьезоэлектрического элемента. В термическом сопле для струйного внесения, работающем «по требованию», скорость образования частиц можно изменить посредством изменения частоты нагрева нагревателя. Кроме того, в клапанном сопле для струйного внесения, работающем «по требованию», скорость образования частиц может быть изменена посредством изменения частоты открытия и закрытия клапана. Частота в каждом сопле для струйного внесения составляет, например, 500 Гц или более и 2000 Гц или менее. Когда частота составляет 500 Гц или более и 2000 Гц или менее, скорость образования частиц составляет 500 частиц в секунду или более, и 2000 частиц в секунду или менее.

Суспензию, внесенную в виде капель в гелеобразующий раствор с помощью капельницы, бюретки, пипетки, шприца, дозатора, сопла для струйного внесения или подобных приспособлений, удерживают в гелеобразующем растворе для гелеобразования. При гелеобразовании суспензии образуются сферические частицы, содержащие исходный порошковый материал вещества для сохранения холода.

Гелеобразующий раствор содержит добавочный металлический элемент, который превратился в ион многовалентного металла. Гелеобразование происходит в результате реакции образования поперечных межмолекулярных связей с помощью иона многовалентного металла. По истечении времени пребывания суспензии в гелеобразующем растворе, добавочный металлический элемент проникает от внешнего края к центру частицы. Распределением добавочного металлического элемента в частицах можно управлять, изменяя время удерживания суспензии в гелеобразующем растворе.

Время удерживания суспензии в гелеобразующем растворе составляет, например, от 10 минут или более до 48 часов или менее. В дальнейшем время удерживания суспензии в гелеобразующем растворе также называют просто временем гелеобразования. Устанавливая время пребывания суспензии в гелеобразующем растворе на уровне 10 минут или более, можно получить гелеобразные частицы, в которых капающая суспензия превращается в гель.

После образования частиц посредством превращения в гель частицы очищаются чистой водой. При очистке частиц удаляется добавочный металлический элемент, адсорбированный на поверхности частиц.

После очистки частиц эти частицы высушивают. После высушивания частицы спекают для повышения механической прочности частиц и плотности вещества для сохранения холода в частицах. При формировании, например, оксисульфидного вещества для сохранения холода частицы сульфируют перед их спеканием.

Когда частицы сульфируют, термообработку выполняют в атмосфере сульфурирования. Атмосфера сульфирования содержит, например, газ, содержащий атом серы, имеющий отрицательную степень окисления, такой как сероводород (H2S), сероуглерод (CS2) или метантиол (CH3SH). Температура термообработки составляет, например, 400°С или более, и 700°С или менее. Время термообработки составляет, например, 1 час или более, и 8 часов или менее.

Термическая обработка для спекания частиц выполняется, например, в атмосфере инертного газа. Температура термообработки составляет, например, 1000°С или более, и 2000°С или менее. Температура термообработки составляет, например, 1100°С или более, и 1700°С или менее. Время термообработки составляет, например, 1 час или более, и 48 часов или менее.

Когда частицы спекаются, например, образуются первая фаза, содержащая элемент для сохранения холода, и вторая фаза, содержащая добавочный металлический элемент. Кроме того, посредством добавления двух или более видов добавочных металлических элементов, например, можно сформировать третью фазу, содержащую добавочный металлический элемент, или четвертую фазу, содержащую элемент для сохранения холода и добавочный металлический элемент.

Вторая фаза, третья фаза или четвертая фаза могут быть образованы, например, посредством соответствующего управления профилем температуры термообработки во время спекания частиц, или повышением и понижением температуры при термообработке.

Кроме того, например, посредством изменения условий термической обработки для сульфирования и спекания частиц можно изменить площадь и диаметр частиц на вторую фазу в поперечном сечении частиц.

Вещество для сохранения холода представляет собой, например, оксид серебра, оксид меди или оксисульфид редкоземельного элемента. Оксисульфид редкоземельного элемента представляет собой, например, оксисульфид гадолиния.

Водный раствор альгиновой кислоты представляет собой, например, водный раствор альгината натрия, водный раствор альгината аммония или водный раствор альгината калия.

Примеры гелеобразующего раствора включают в себя водный раствор лактата кальция, водный раствор хлорида кальция, водный раствор хлорида марганца (II), водный раствор сульфата магния, водный раствор сульфата бериллия, водный раствор нитрата стронция, водный раствор хлорида бария, водный раствор гидроксида бария, водный раствор хлорида алюминия, водный раствор нитрата алюминия, водный раствор лактата алюминия, водный раствор хлорида железа (II), водный раствор хлорида железа (III), водный раствор хлорида меди (II), водный раствор хлорида никеля (II) и водный раствор хлорида кобальта (II).

Выбор вещества для сохранения холода, водного раствора альгиновой кислоты и гелеобразующего раствора для объединения является произвольным. Однако в том случае, когда веществом для сохранения холода является оксид серебра, и когда водный раствор хлорида кальция, водный раствор хлорида марганца (II), водный раствор хлорида бария, водный раствор хлорида алюминия, водный раствор хлорида железа (II) водный раствор хлорида железа (III), водный раствор хлорида меди (II), водный раствор хлорида никеля (II) или водный раствор хлорида кобальта (II) объединяются в виде гелеобразующего раствора, образуется хлорид серебра. Таким образом, вышеупомянутые комбинации исключены.

Частица 10 материала для сохранения холода по первому варианту осуществления изобретения может быть изготовлена с помощью описанного выше способа изготовления.

Например, распределение атомной концентрации добавочного металлического элемента в частицах может контролироваться с произвольным распределением посредством контроля времени гелеобразования. Например, посредством контролирования времени гелеобразования, добавочный металлический элемент проникает в центральную часть частицы, при этом добавочный металлический элемент может быть почти равномерно распределен в частице.

Кроме того, посредством контролирования количества порошка исходного материала вещества для сохранения холода, атомной концентрации добавочного металлического элемента в гелеобразующем растворе и условий спекания частиц, химический состав первой фазы и второй фазы частицы 10 материала для сохранения холода, отношение площадей первой фазы и второй фазы в частицах в поперечном сечении частицы материала 10 для сохранения холода и площади первой фазы и второй фазы в поперечном сечении частицы 10 материала для сохранения холода, могут быть скорректированы до соответствующих значений.

Далее будут описаны функции и эффекты частицы 10 материала для сохранения холода по первому варианту осуществления изобретения.

В криогенном холодильнике, используемом для охлаждения сверхпроводящего или подобного устройства, устройство для сохранения холода заполнено множеством частиц материала для сохранения холода. Например, холод генерируется посредством осуществления теплообмена между частицами материала для сохранения холода и газообразным гелием, проходящим через устройство для сохранения холода. Требуется, чтобы частицы материала для сохранения холода, заполняющие устройство для сохранения холода, обладали превосходными свойствами, такими как, например, высокая объемная удельная теплоемкость, высокая механическая прочность, высокая теплопроводность и высокая теплопередача.

В частице 10 материала для сохранения холода по первому варианту осуществления изобретения максимальное значение объемной удельной теплоемкости при температуре 20 К или менее составляет 0,3 Дж/см3⋅К или более. Следовательно, частица 10 материала для сохранения холода имеет высокую объемную удельную теплоемкость при криогенной температуре.

Кроме того, частица 10 материала для сохранения холода по первому варианту осуществления изобретения содержит добавочный металлический элемент, который образует ион многовалентного металла в водном растворе. Добавочный металлический элемент оказывает воздействие, способствующее спеканию частиц во время процесса спекания при образовании частицы 10 материала для сохранения холода. Следовательно, частица 10 материала для сохранения холода имеет высокую степень спекания и высокую механическую прочность.

Кроме того, чтобы в достаточной степени получить характеристики, требуемые для частицы 10 материала для сохранения холода, такие как механическая прочность, теплопроводность, теплопередача и объемная удельная теплоемкость, в процессе спекания требуются достаточная температура спекания и время спекания. Действие добавочного металлического элемента, стимулирующее спекание, позволяет снизить температуру спекания, требуемую для спекания, и сократить время спекания. Таким образом, стоимость изготовления частицы 10 материала для сохранения холода может быть снижена, и может быть предложена недорогая частица 10 материала для сохранения холода.

Кроме того, поскольку частица 10 материала для сохранения холода по первому варианту осуществления изобретения имеет высокую степень спекания внутри частицы, она обладает высокой теплопроводностью. Кроме того, поскольку частица 10 материала для сохранения холода по первому варианту осуществления имеет высокую степень спекания на внешней периферийной части частицы, например, характеристики теплопередачи с газообразным гелием, находящимся в контакте с внешней периферийной частью, также улучшаются. Следовательно, частица 10 материала для сохранения холода по первому варианту осуществления изобретения имеет высокую теплопередачу.

Атомная концентрация добавочного металлического элемента в частице 10 материала для сохранения холода составляет от 0,001 атомного % или более до 60 атомного % или менее. Атомная концентрация добавочного металлического элемента в частице 10 материала для сохранения холода более предпочтительно составляет 0,01 атомных % или более, и 40 атомных % или менее.

Когда атомная концентрация добавочного металлического элемента в частице 10 материала для сохранения холода превышает упомянутое выше нижнее предельное значение, степень спекания увеличивается, при этом механическая прочность, теплопроводность и теплопередача частицы 10 материала для сохранения холода также увеличиваются. Кроме того, когда атомная концентрация добавочного металлического элемента в частице 10 материала для сохранения холода меньше верхнего предельного значения, объемная удельная теплоемкость увеличивается.

Добавочный металлический элемент в частице 10 материала для сохранения холода предпочтительно представляет собой, например, по меньшей мере один элемент, выбранный из группы, состоящей из кальция (Ca), магния (Mg), бериллия (Be), стронция (Sr), бария (Ba), радия (Ra), марганца (Mn), алюминия (Al), железа (Fe), меди (Cu), никеля (Ni) и кобальта (Co). Добавочный металлический элемент в частице 10 материала для сохранения холода более предпочтительно представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из кальция (Ca), магния (Mg), бериллия (Be), стронция (Sr) и бария (Ba).

Когда добавочный металлический элемент представляет собой вышеуказанный элемент, дополнительно поддерживается спекание частиц во время изготовления частицы 10 материала для сохранения холода. Следовательно, механическая прочность, теплопроводность и теплопередача частицы 10 материала для сохранения холода увеличиваются.

С точки зрения повышения скорости гелеобразования суспензии при изготовлении частицы 10 материала для сохранения холода добавочным металлическим элементом предпочтительно является кальций (Са). С точки зрения увеличения механической прочности, теплопроводности и теплопередачи частицы 10 материала для сохранения холода, добавочный металлический элемент предпочтительно представляет собой алюминий (Al). Добавочный металлический элемент предпочтительно представляет собой кальций (Ca) и алюминий (Al).

Частица 10 материала для сохранения холода предпочтительно содержит щелочной металл. Поскольку частица 10 материала для сохранения холода содержит щелочной металл, спекание частицы 10 материала для сохранения холода ускоряется в процессе спекания. Следовательно, это способствует спеканию частицы 10 материала для сохранения холода, а механическая прочность, теплопроводность и теплопередача частицы 10 материала для сохранения холода увеличиваются.

Чтобы в достаточной степени получить характеристики, требуемые для частицы 10 материала для сохранения холода, такие как механическая прочность, теплопроводность, теплопередача и объемная удельная теплоемкость, в процессе спекания требуются достаточная температура спекания и время спекания. Действие щелочного металла, поддерживающее спекание, позволяет снизить температуру спекания, необходимую для спекания, и сократить время спекания. Следовательно, стоимость изготовления частицы 10 материала для сохранения холода может быть снижена, и может быть получена недорогая частица 10 материала для сохранения холода.

Атомная концентрация щелочного металла в частице 10 материала для сохранения холода предпочтительно составляет от 0,0001 атомных % или более до 10 атомных % или менее, и более предпочтительно от 0,001 атомных % или более до 5 атомных % или менее.

Чтобы включить щелочной металл в частицу 10 материала для сохранения холода, в качестве водного раствора альгиновой кислоты при изготовлении частицы 10 материала для сохранения холода используют, например, водный раствор альгината натрия или водный раствор альгината калия.

Частица 10 материала для сохранения холода предпочтительно включает в себя первую фазу, содержащую элемент сохранения холода, и вторую фазу, содержащую добавочный металлический элемент и отличающуюся от первой фазы. Например, по сравнению со случаем, когда частица 10 материала для сохранения холода сформирована из одной фазы, численная плотность границ зёрен увеличивается вследствие присутствия разных фаз.

Кроме того, частица 10 материала для сохранения холода предпочтительно содержит добавочный металлический элемент и содержит третью фазу, отличную от первой фазы и второй фазы. Например, по сравнению со случаем, когда частица 10 материала для сохранения холода сформирована из двух разных фаз, присутствие трех разных фаз подавляет рост зерен каждой фазы и дополнительно увеличивает численную плотность границ зёрен. В данном случае под численной плотностью границ зёрен подразумевается число границ зёрен на единицу объёма.

Кроме того, частица 10 материала для сохранения холода предпочтительно содержит добавочный металлический элемент и содержит четвертую фазу, отличную от первой фазы, второй фазы и третьей фазы. Например, по сравнению со случаем, когда частица 10 материала для сохранения холода сформирована из трех различных фаз, присутствие четырех различных фаз дополнительно подавляет рост зерен каждой фазы и резко увеличивает численную плотность границ зёрен.

По мере того, как численная плотность границ зёрен увеличивается, прочность частицы 10 материала для сохранения холода, в отношении противодействия пластической деформации, увеличивается. Следовательно, включение второй фазы, отличной от первой фазы, увеличивает механическую прочность частицы 10 материала для сохранения холода. Включение третьей фазы в дополнение ко второй фазе дополнительно увеличивает механическую прочность частицы 10 материала для сохранения холода. С помощью включения третьей фазы и четвертой фазы в дополнение ко второй фазе, дополнительно повышается механическая прочность частицы 10 материала для сохранения холода.

Частица 10 материала для сохранения холода может иметь форму, в которой добавочный металлический элемент равномерно распределён в частице 10 материала для сохранения холода, при этом частица материала для сохранения холода состоит из одной фазы. В данном случае однородное распределение означает, что добавочный металлический элемент равномерно распределён в частице 10 материала для сохранения холода на атомарном уровне, а атомная концентрация добавочного металлического элемента, по существу, постоянна во всей частице 10 материала для сохранения холода.

Когда частица 10 материала для сохранения холода включает в себя первую фазу и вторую фазу, в поперечном сечении частицы 10 материала для сохранения холода доля площади, занимаемой второй фазой, предпочтительно составляет 0,01% или более, и 75% или менее, и более предпочтительно 0,01% или более, и 50% или менее.

В поперечном сечении частицы 10 материала для сохранения холода, в том случае, когда доля площади, занимаемой второй фазой, превышает нижнее предельное значение, численная плотность границ зёрен увеличивается, при этом механическая прочность частицы 10 материала для сохранения холода также увеличивается. Кроме того, увеличивается степень спекания частицы 10 материала для сохранения холода, а также увеличиваются механическая прочность, теплопроводность и теплопередача. Кроме того, когда доля площади, занимаемой второй фазой в частице 10 материала для сохранения холода, меньше верхнего предельного значения, доля, занимаемая веществом для сохранения холода в частице 10 материала для сохранения холода, увеличивается, и также увеличивается объёмная удельная теплоёмкость.

В поперечном сечении частицы 10 материала для сохранения холода площадь на вторую фазу предпочтительно составляет 0,001 мкм2 или более, и 6000 мкм2 или менее. В поперечном сечении частицы 10 материала для сохранения холода, когда площадь второй фазы превышает упомянутое выше нижнее предельное значение, численная плотность границ зёрен уменьшается, и теплопроводность частицы 10 материала для сохранения холода улучшается. Кроме того, когда площадь фазы на вторую фазу в частице 10 материала для сохранения холода меньше верхнего предельного значения, численная плотность границ зёрен в частице 10 материала для сохранения холода увеличивается, и механическая прочность частицы 10 материала для сохранения холода также увеличивается.

В поперечном сечении частицы 10 материала для сохранения холода диаметр частицы на вторую фазу предпочтительно составляет от 0,1 мкм или более до 100 мкм или менее. В поперечном сечении частицы 10 материала для сохранения холода, когда диаметр частиц второй фазы превышает упомянутое выше нижнее предельное значение, численная плотность границ зёрен уменьшается, и теплопроводность частицы 10 материала для сохранения холода улучшается. Кроме того, когда диаметр частиц на вторую фазу в частице 10 материала для сохранения холода меньше верхнего предельного значения, численная плотность границ зёрен в частице 10 материала для сохранения холода увеличивается, и механическая прочность частицы материала для сохранения холода 10 также увеличивается.

В поперечном сечении частицы 10 материала для сохранения холода предпочтительно 20% или более, и 90% или менее второй фазы контактируют с третьей фазой, и предпочтительно 40% или более, и 75% или менее второй фазы находится в контакте с третьей фазой. Другими словами, доля второй фазы, находящейся в контакте с третьей фазой во второй фазе, предпочтительно составляет от 20% или более до 90% или менее, а более предпочтительно от 40% или более до 75% или менее.

Когда вторая фаза и третья фаза находятся в контакте друг с другом, подавляется рост зерен второй фазы и третьей фазы во время спекания. Следовательно, можно повысить температуру спекания или увеличить время спекания, при этом точно поддерживая вторую фазу и третью фазу.

Следовательно, доля пустот, присутствующих в частицах материала для сохранения холода, может быть уменьшена. То есть пористость, присутствующая в частицах материала для сохранения холода, может быть уменьшена при сохранении высокой численной плотности фазовых границ зёрен. Следовательно, когда доля второй фазы, находящейся в контакте с третьей фазой, превышает нижнее предельное значение, механическая прочность частицы материала для сохранения холода улучшается.

Считается, что коэффициенты теплового расширения второй фазы и третьей фазы являются различными. Следовательно, при охлаждении от комнатной температуры до низкой температуры во время работы холодильника между второй фазой и третьей фазой возникает напряжение вследствие разницы в термической усадке. Точно так же коэффициенты теплового расширения второй фазы и четвертой фазы рассматриваются как разные. Следовательно, когда выполняется охлаждение от комнатной температуры до низкой температуры во время работы холодильника, между второй фазой и четвертой фазой возникает напряжение вследствие разницы в термической усадке.

Когда вторая фаза находится в контакте с третьей фазой и четвертой фазой одновременно, вторая фаза одновременно подвергается напряжению вследствие разницы в термической усадке между третьей фазой и четвертой фазой, и соответствующие напряжения становятся большими во взаимодействии. Следовательно, когда доля второй фазы, находящейся в контакте с третьей фазой, меньше верхнего предельного значения, доля второй фазы, находящейся в контакте одновременно с третьей фазой и четвертой фазой, может быть уменьшена. В результате, когда частица 10 материала для сохранения холода охлаждается от комнатной температуры до низкой температуры во время работы холодильника, становится возможным подавлять образование трещин в частице вследствие разницы в термической усадке.

В поперечном сечении частицы 10 материала для сохранения холода доля второй фазы, находящейся в контакте с третьей фазой во второй фазе, предпочтительно выше, чем доля второй фазы, находящейся в контакте с четвертой фазой. Благодаря увеличению доли второй фазы, находящейся в контакте с третьей фазой, повышается механическая прочность частицы 10 материала для сохранения холода.

Диаметр частицы материала 10 для сохранения холода предпочтительно составляет 50 мкм или более, и 3 мм или менее, более предпочтительно 1 мм или менее, и еще более предпочтительно 500 мкм или менее. Когда диаметр частицы 10 материала для сохранения холода превышает упомянутое выше нижнее предельное значение, плотность упаковки частиц материала для сохранения холода в устройстве для сохранения холода снижается, уменьшается потеря давления рабочего вещества, такого как гелий, и охлаждающая способность холодильника улучшается. В то же время, когда диаметр частицы 10 материала для сохранения холода меньше верхнего предельного значения, расстояние от поверхности частицы материала для сохранения холода до центральной части частицы сокращается, теплообмен между рабочим веществом и частицей материала для сохранения холода легко выполняется до центральной части материала для сохранения холода, и охлаждающая способность холодильника улучшается.

Соотношение геометрических размеров частицы 10 материала для сохранения холода предпочтительно составляет 5 или менее, а более предпочтительно 2 или менее. Когда соотношение геометрических размеров частицы 10 материала для сохранения холода меньше указанного выше верхнего предельного значения, зазор становится равномерным, когда материал для сохранения холода заполняет устройство для сохранения холода, и охлаждающая способность холодильника улучшается.

Контролируя площадь каждой фазы, присутствующей в частице, диаметр частицы и коэффициент контакта каждой фазы с помощью способа изготовления частиц материала для сохранения холода по первому варианту осуществления, можно уменьшить изменения значений механической прочности и теплопроводности частицы материала для сохранения холода.

Как описано выше, в соответствии с первым вариантом осуществления изобретения, возможно реализовать частицу материала для сохранения холода, обладающую превосходными характеристиками, такими как высокая объемная удельная теплоемкость, высокая механическая прочность, высокая теплопроводность и высокая теплопередача.

Второй вариант осуществления изобретения

Частица материала для сохранения холода по второму варианту осуществления изобретения отличается от частицы материала для сохранения холода по первому варианту осуществления тем, что частица материала для сохранения холода не включает в себя четвертую фазу. В дальнейшем, описание, повторяющее содержание первого варианта осуществления, будет частично опущено.

Фиг. 2 представляет собой поясняющий вид частицы материала для сохранения холода, в соответствии со вторым вариантом осуществления изобретения. Фиг. 2(а) представляет собой схематический вид в разрезе частицы материала для сохранения холода. Фиг. 2(b) представляет собой схематический вид в разрезе, на котором увеличена часть частицы материала для сохранения холода. Фиг. 2(b) представляет собой, например, схематический вид в разрезе области R на фиг. 2(а).

Как проиллюстрировано на фиг. 2(b), частица 20 материала для сохранения холода по второму варианту осуществления включает в себя три фазы: фазу Х, фазу Y и фазу Z. Фаза X, фаза Y и фаза Z являются разными фазами. Фаза X, фаза Y и фаза Z соответственно являются примерами первой фазы, второй фазы и третьей фазы.

Фаза Х, фаза Y и фаза Z представляют собой, например, кристаллические фазы. Фаза Х, фаза Y и фаза Z могут быть, например, аморфными фазами.

Фаза Х представляет собой вещество для сохранения холода. Фаза X содержит элемент для сохранения холода. Фаза Х представляет собой, например, оксисульфид гадолиния. Фаза Х представляет собой, например, Gd2O2S.

Когда фаза Х представляет собой оксисульфид гадолиния, элементом для сохранения холода является гадолиний (Gd). Фаза X содержит гадолиний (Gd), серу (S) и кислород (O).

Фаза Y содержит добавочный металлический элемент. Атомная концентрация добавочного металлического элемента в фазе Y больше, чем атомная концентрация добавочного металлического элемента в фазе X.

Фаза Y представляет собой, например, оксид, содержащий алюминий (Al). Фаза Y представляет собой, например, оксид алюминия. Фаза Y представляет собой, например, Al2O3.

Когда Фаза Y представляет собой оксид, содержащий оксид алюминия, добавочный металлический элемент представляет собой алюминий (Al).

Фаза Z содержит элемент для сохранения холода и добавочный металлический элемент. Фаза Z представляет собой, например, оксид, содержащий гадолиний (Gd) и алюминий (Al). Фаза Z представляет собой, например, соединение, содержащее гадолиний (Gd), алюминий (Al) и кислород (O). Фаза Z представляет собой, например, GdAlO3.

Атомная концентрация добавочного металлического элемента во второй фазе предпочтительно превышает атомную концентрацию добавочного металлического элемента в первой фазе. Например, атомная концентрация добавочного металлического элемента в фазе Y предпочтительно больше, чем атомная концентрация добавочного металлического элемента в фазе X.

Предпочтительно, чтобы 20% или более, и 90% или менее второй фазы контактировали с третьей фазой. Например, предпочтительно, чтобы 20% или более, и 90% или менее фазы Y находились в контакте с фазой Z.

В поперечном сечении частицы материала для сохранения холода доля площади, занятой второй фазой, предпочтительно составляет от 0,001% или более до 75% или менее. Например, в поперечном сечении частицы 20 материала для сохранения холода доля площади, занятой фазой Y, предпочтительно составляет 0,001% или более, и 75% или менее.

В поперечном сечении частицы материала для сохранения холода площадь, приходящаяся на вторую фазу, предпочтительно составляет 0,001 мкм2 или более, и 6000 мкм2 или менее. Например, в поперечном сечении частицы 20 материала для сохранения холода площадь, приходящаяся на фазу Y, предпочтительно составляет 0,001 мкм2 или более, и 6000 мкм2 или менее.

В поперечном сечении частицы материала для сохранения холода диаметр частицы на вторую фазу предпочтительно составляет 0,1 мкм или более, и 100 мкм или менее. Например, в поперечном сечении частицы 20 материала для сохранения холода диаметр частицы на фазу Y предпочтительно составляет 0,1 мкм или более, и 100 мкм или менее.

Частица 20 материала для сохранения холода по второму варианту осуществления изобретения может быть изготовлена тем же способом, что и способ изготовления по первому варианту осуществления.

Как описано выше, согласно второму варианту осуществления изобретения, аналогично первому варианту осуществления, может быть получена частица материала для сохранения холода, обладающая превосходными характеристиками высокой объемной теплоемкости, высокой механической прочности, высокой теплопроводности и высокой теплопередачи.

Третий вариант осуществления изобретения

Частица материала для сохранения холода по третьему варианту осуществления изобретения отличается от частицы материала для сохранения холода по первому варианту осуществления тем, что частица материала для сохранения холода имеет первую область и вторую область, которая расположена ближе к внешнему краю частицы материала для сохранения холода, чем первая область, и имеет более высокую атомную концентрацию второго элемента, чем в первой области. В дальнейшем описание содержания, повторяющее содержание первого варианта осуществления, будет частично опущено.

Фиг. 3 представляет собой поясняющий вид частицы материала для сохранения холода согласно третьему варианту осуществления изобретения. Фиг. 3(а) представляет собой схематический вид в разрезе частицы материала для сохранения холода. Фиг. 3(b) представляет собой график, иллюстрирующий распределение атомной концентрации добавочного металлического элемента в частице материала для сохранения холода.

Частица 30 материала для сохранения холода имеет область 30a низкой концентрации (первая область) и область 30b высокой концентрации (вторая область). Атомная концентрация добавочного металлического элемента в области 30b высокой концентрации выше, чем атомная концентрация добавочного металлического элемента в области 30a низкой концентрации.

Область 30b высокой концентрации находится ближе к внешнему краю частицы 30 материала для сохранения холода, чем область 30a низкой концентрации. Область 30b высокой концентрации окружает область 30a низкой концентрации. Область 30а низкой концентрации представляет собой, например, область, включающую в себя центр частицы 30 материала для сохранения холода, а область 30b высокой концентрации представляет собой область внешней периферии области 30а низкой концентрации.

Область 30a низкой концентрации и область 30b высокой концентрации содержат элемент для сохранения холода. По меньшей мере, в области 30b с высокой концентрацией элемент для сохранения холода и добавочный металлический элемент смешаны. Также возможно применить структуру, в которой область 30а с низкой концентрацией не содержит добавочного металлического элемента.

Атомная концентрация добавочного металлического элемента в области 30b с высокой концентрацией составляет, например, 0,1 атомных % или более, и 2,0 атомных % или менее.

Атомная концентрация добавочного металлического элемента в области 30b с высокой концентрацией, например, в 1,03 раза или более, и в 10 раз или менее превышает атомную концентрацию добавочного металлического элемента в области 30a с низкой концентрацией. Расстояние (d на фиг. 3(b)) от внешнего края частицы 30 материала для сохранения холода в области 30b с высокой концентрацией, где атомная концентрация добавочного металлического элемента в области 30b с высокой концентрацией составляет 1,03 раза или более от атомной концентрации добавочного металлического элемента в области 30a с низкой концентрацией составляет, например, 1/20 или более от диаметра D частицы 30 материала для сохранения холода.

Расстояние (d на фиг. 3(b)) от внешнего края частицы 30 материала для сохранения холода до положения, в котором атомная концентрация добавочного металлического элемента в 1,03 раза или более превышает атомную концентрацию добавочного металлического элемента в области 30а низкой концентрации составляет, например, 10 мкм или более.

Атомная концентрация добавочного металлического элемента однообразно уменьшается, например, от внешнего края в направлении к центру частицы 30 материала для сохранения холода.

Обнаружение добавочного металлического элемента, содержащегося в частице 30 материала для сохранения холода, и измерение атомной концентрации добавочного металлического элемента может быть выполнено, например, с помощью рентгеновской спектроскопии с дисперсией по длинам волн (WDX). Например, можно измерить концентрации добавочного металлического элемента во множестве мест от внешнего края частицы 30 материала для сохранения холода по направлению к центру с помощью WDX, определить, существует ли область 30b с высокой концентрацией близко к внешнему краю частиц 30 материала для сохранения холода, определить атомную концентрацию добавочного металлического элемента в области 30b с высокой концентрацией, и рассчитать долю атомной концентрации добавочного металлического элемента в области 30b с высокой концентрацией по отношению к атомной концентрации добавочного металлического элемента в области 30а с низкой концентрацией, и расстояние (d на фиг. 3(b)) от внешнего края частицы 30 материала для сохранения холода до положения, в котором атомная концентрация добавочного металлического элемента составляет значение в 1,03 раза или более превышающее атомную концентрацию добавочного металлического элемента в области 30а с низкой концентрацией. Кроме того, например, атомная концентрация добавочного металлического элемента в частице 30 материала для сохранения холода отображается с помощью WDX, и можно определить, окружает ли область 30b с высокой концентрацией область 30a с низкой концентрацией.

Частица 30 материала для сохранения холода по третьему варианту осуществления изобретения может быть изготовлена тем же способом изготовления, что и способ изготовления по первому варианту осуществления.

Когда изготавливают частицу 30 материала для сохранения холода по третьему варианту осуществления изобретения, распределение атомной концентрации добавочного металлического элемента в частице контролируют, например, посредством контроля времени гелеобразования. То есть, посредством контроля времени гелеобразования формируют распределение, при котором атомная концентрация добавочного металлического элемента в центральной области частицы является низкой, а атомная концентрация добавочного металлического элемента во внешней периферийной области частицы является высокой.

С точки зрения формирования распределения, время гелеобразования предпочтительно должно быть как можно короче, пока форма частиц не разрушается на последующем этапе. Время гелеобразования предпочтительно составляет 1 час или меньше, а более предпочтительно составляет 30 минут или меньше.

Далее будут описаны функции и эффекты частицы 30 материала для сохранения холода третьего варианта осуществления изобретения.

Частица 30 материала для сохранения холода по третьему варианту осуществления изобретения включает в себя область 30b высокой концентрации, в которой атомарная концентрация добавочного металлического элемента является высокой во внешней периферийной области частицы. Добавочный металлический элемент обладает действием, способствующим спеканию частиц во время процесса спекания при изготовлении частицы 30 материала для сохранения холода. Следовательно, область 30b с высокой концентрацией имеет высокую степень спекания и высокую механическую прочность. Следовательно, частица 30 материала для сохранения холода имеет высокую механическую прочность.

Кроме того, поскольку область 30b с высокой концентрацией имеет высокую степень спекания, теплопроводность и теплопередача области 30b с высокой концентрацией увеличиваются. Следовательно, частица 30 материала для сохранения холода имеет высокую теплопроводность и высокую теплопередачу.

Когда атомная концентрация добавочного металлического элемента увеличивается, степень спекания частиц увеличивается, но существует проблема, заключающаяся в том, что объемная доля вещества для сохранения холода уменьшается по мере увеличения объемной доли добавочного металлического элемента. Кроме того, добавочный металлический элемент образует соединение с низкой объемной удельной теплоемкостью в результате реакции с веществом для сохранения холода. Следовательно, когда атомная концентрация добавочного металлического элемента увеличивается, вещество для сохранения холода может быть заменено соединением, имеющим низкую объемную удельную теплоемкость, и объемная доля вещества для сохранения холода может уменьшиться.

Частица 30 материала для сохранения холода по третьему варианту осуществления изобретения включает в себя область 30a низкой концентрации, в которой атомарная концентрация добавочного металлического элемента является низкой в центральной области частицы. Таким образом, в центральной области частицы подавляется уменьшение объемной доли вещества для сохранения холода благодаря присадочному металлическому элементу. Следовательно, частица 30 материала для сохранения холода имеет большую объемную удельную теплоемкость.

Частица 30 материала для сохранения холода по третьему варианту осуществления изобретения включает в себя область 30b с высокой концентрацией добавочного металлического элемента с высокой атомной концентрацией во внешней периферийной области частицы, в результате чего механическая прочность, теплопроводность и теплопередача улучшаются. В то же время, объемная удельная теплоемкость улучшается благодаря созданию области 30а с низкой концентрацией в центральной области частицы. Частица 30 материала для сохранения холода по третьему варианту осуществления имеет высокую объемную удельную теплоемкость, высокую механическую прочность, высокую теплопроводность и высокую теплопередачу благодаря оптимизации распределения концентрации добавочного металлического элемента в частице.

Атомная концентрация добавочного металлического элемента в области 30b с высокой концентрацией предпочтительно составляет 0,1 атомного % или более, а более предпочтительно 0,2 атомного % или более. Возможно увеличить механическую прочность, теплопроводность и теплопередачу частицы 30 материала для сохранения холода.

Атомная концентрация добавочного металлического элемента в области 30b с высокой концентрацией предпочтительно в 1,03 раза или больше, более предпочтительно в 1,05 раза или больше, еще более предпочтительно в 1,1 раза или больше, и наиболее предпочтительно в 1,2 раза или больше, чем атомная концентрация добавочного металлического элемента в области 30а низкой концентрации. Возможно реализовать высокую механическую прочность, высокую теплопроводность, высокую теплопередачу и высокую объемную удельную теплоемкость частицы 30 материала для сохранения холода.

Расстояние (d на фиг. 3(b)) от внешнего края частицы 30 материала для сохранения холода до положения, в котором атомная концентрация добавочного металлического элемента в 1,03 раза или более превышает концентрацию добавленного металла в область 30а низкой концентрации, предпочтительно составляет 1/20 или более, более предпочтительно 1/10 или более от диаметра D (D на фиг. 3(а)) частицы 30 материала для сохранения холода. Возможно увеличить механическую прочность, теплопроводность и теплопередачу частицы 30 материала для сохранения холода.

Расстояние (d на фиг. 3(b)) от внешнего края частицы 30 материала для сохранения холода до положения, в котором атомная концентрация добавочного металлического элемента в 1,03 раза или более превышает концентрацию добавленного металла в область 30а низкой концентрации, предпочтительно составляет 10 мкм или более, а более предпочтительно 20 мкм или более. Возможно увеличить механическую прочность, теплопроводность и теплопередачу частицы 30 материала для сохранения холода.

С точки зрения достижения высокой механической прочности, высокой теплопроводности, высокой теплопередачи и высокой объемной удельной теплоемкости частицы 30 материала для сохранения холода, концентрация добавленного металла предпочтительно однообразно уменьшается от внешнего края по направлению к центру частицы 30 материала для сохранения холода.

Как описано выше, согласно третьему варианту осуществления изобретения, можно реализовать частицы материала для сохранения холода, обладающие превосходными характеристиками, такими как высокая объемная удельная теплоемкость, высокая механическая прочность, высокая теплопроводность и высокая теплопередача.

Четвертый вариант осуществления изобретения

Холодильник, в соответствии с четвертым вариантом осуществления изобретения, представляет собой холодильник, включающий в себя устройство для сохранения холода, заполненное множеством частиц материала для сохранения холода, в соответствии с первым вариантом осуществления. В дальнейшем, описание содержания, повторяющее содержание первого варианта осуществления, будет частично опущено.

Фиг. 4 представляет собой схематический вид в разрезе, иллюстрирующий конфигурацию основной части холодильника, работающую по циклу Гиффорда-МакМагона (GM), который является примером холодильника, в соответствии с четвертым вариантом осуществления изобретения. Холодильник по четвертому варианту осуществления представляет собой двухступенчатый криогенный холодильник 100 холодильного типа, используемый для охлаждения сверхпроводящего или подобного устройства. Устройство для сохранения холода, заполненное множеством частиц материала для сохранения холода по первому варианту осуществления, может представлять собой холодильник цикла Стирлинга или холодильник типа импульсной трубки в дополнение к холодильнику GM, описанному выше.

Криогенный холодильник 100 холодильного типа включает в себя первый цилиндр 111, второй цилиндр 112, вакуумный контейнер 113, первое устройство 114 для сохранения холода, второе устройство 115 для сохранения холода, первое уплотнительное кольцо 116, второе уплотнительное кольцо 117, первый материал 118 для сохранения холода, второй материал 119 для сохранения холода, первую расширительную камеру 120, вторую расширительную камеру 121, первую ступень 122 охлаждения, вторую ступень 123 охлаждения и компрессор 124.

Криогенный холодильник 100 холодильного типа включает в себя вакуумный контейнер 113, в котором установлены первый цилиндр 111 большого диаметра и второй цилиндр 112 малого диаметра, соосно соединенный с первым цилиндром 111. Первое устройство 114 для сохранения холода расположено в первом цилиндре 111 с возможностью возвратно-поступательного перемещения. Во втором цилиндре 112 второе устройство 115 для сохранения холода, которое является примером устройства для сохранения холода четвертого варианта осуществления изобретения, расположено с возможностью возвратно-поступательного перемещения.

Первое уплотнительное кольцо 116 расположено между первым цилиндром 111 и первым устройством 114 для сохранения холода. Второе уплотнительное кольцо 117 расположено между вторым цилиндром 112 и вторым устройством 115 для сохранения холода.

Первое устройство 114 для сохранения холода вмещает первый материал 118 для сохранения холода, такой как медная сетка. Второе устройство 115 для сохранения холода заполнено множеством частиц 10 материала для сохранения холода по первому варианту осуществления изобретения в качестве второго материала 119 для сохранения холода.

Второе устройство 115 для сохранения холода может быть разделено металлической сеткой и включать в себя множество слоев наполнителя из материала для сохранения холода. Когда второе устройство 115 для сохранения холода разделено на множество слоев наполнителя, по меньшей мере один слой наполнителя заполнен группой частиц материала для сохранения холода, включающей в себя множество частиц материала для сохранения холода по первому варианту осуществления изобретения, и объединен, например, по меньшей мере, с одной группой частиц материала для сохранения холода, выбранной из числа следующих групп: группа частиц материала для сохранения холода из свинца, группа частиц материала для сохранения холода из висмута, группа частиц материала для сохранения холода из олова, группа частиц материала для сохранения холода из гольмия и меди, группа частиц материала для сохранения холода из эрбия и никеля, группа частиц материала для сохранения холода из эрбия и кобальта, и группа частиц материала для сохранения холода из оксида алюминия и гадолиния.

В соединении материалов для сохранения холода материал с более высокой пиковой температурой удельной теплоемкости определяется как первая группа частиц материала для сохранения холода, материал с более низкой пиковой температурой удельной теплоемкости определяется как вторая группа частиц материала для сохранения холода, при этом соединение выполняется таким образом, чтобы пиковая температура удельной теплоемкости последовательно снижалась.

В случае двухслойного типа можно упомянуть группу частиц в виде соединения с использованием группы частиц материала для сохранения холода из гольмия-меди в качестве первой группы частиц материала для сохранения холода и группы частиц материала для сохранения холода согласно первому варианту осуществления изобретения - в качестве второго материала для сохранения холода. Кроме того, в случае трехслойного типа можно упомянуть группу частиц в виде соединения, в котором по меньшей мере один вид группы частиц материала для сохранения холода, выбранный из группы частиц материала для сохранения холода из свинца, группы частиц материала для сохранения холода из висмута и материала для сохранения холода из олова, используется в качестве первой группы частиц материала для сохранения холода, группа частиц материала для сохранения холода из гольмия-меди используется в качестве второй группы частиц материала для сохранения холода, а группа частиц материала для сохранения холода в соответствии с первым вариантом осуществления используется в качестве третьей группы частиц материала для сохранения холода.

Частица материала для сохранения холода из гольмия-меди предпочтительно представляет собой, например, HoCu2 или HoCu. Частица эрбиево-никелевого материала для сохранения холода предпочтительно представляет собой, например, ErNi или Er3Ni.

Каждое первое устройство 114 для сохранения холода и второе устройство 115 для сохранения холода имеют проход для рабочего вещества, предусмотренный в зазоре между первым материалом 118 для сохранения холода и вторым материалом 119 для сохранения холода. Рабочим веществом является газообразный гелий.