Область техники

Заявляемое изобретение относится к области переработки отходов и может быть использовано для разделения отходов алюминиевого композита на алюминий и синтетический наполнитель.

Уровень техники

Алюминиевые композитные панели - это новый вид декоративного материала, который изготавливается из самых разных материалов. Он разделен на три слоя, верхний и нижний слои представляют собой пластины из алюминиевого сплава, а средний слой - пластик. Доска такого типа отличается хорошей огнестойкостью и прочностью, а срок службы относительно велик. Алюминиевые композитные панели могут быть разделены на алюминий и пластик с помощью технологий, а пластик может быть переработан в черные частицы после переработки. В настоящее время многие производители используют черные частицы полиэтилена для изготовления алюминиево-пластиковых пластин.

Из уровня техники известна установка для кромкоотделения и ломки алюминиево-пластиковых композитных плит (см. патент CN 102601889 от 25.07.2012), которая содержит каркас, станину, разделительное устройство, устройство для разрушения, блок управления электроприбором, двигатель для разрушения и двигатель для отделения кромок. Машина для отделения и разрушения кромок пластин из алюминиево-пластикового композитного материала отличается тем, что разделительное устройство содержит две пары роликов одинакового размера, две пары роликов вращаются синхронно с помощью двигателя для отделения кромок, устройство для разрушения состоит из фрезерующей фрезы и неподвижной фрезы.

Известен метод переработки и оборотной подготовки алюминиево-пластиковых композитных панелей (CN 111086126 от 01.05.2020), включающий следующие этапы: отходы алюминиево-пластиковых композитных панелей собирают и измельчают с помощью дробильной машины режущего типа; далее измельченные алюминиево-пластиковые материалы поступают в шлифовальное устройство с водяным охлаждением для измельчения, алюминий-пластиковые материалы измельчаются в порошок и разделяются, после чего порошок поступает на роторный вибрационный грохот для просеивания; далее смешанные материалы, полученные после измельчения, просеиваются через роторное вибрационное сито, некачественные крупные частицы, полученные после измельчения, циркулируют и продолжают измельчаться, а квалифицированные материалы поступают в электростатическую сепарирующую машину для следующего этапа разделения; далее алюминий и пластик разделяются на электростатическом сепараторе в соответствии с различными физическими свойствами алюминия и пластика; затем экранированные алюминиевые материалы помещаются в нагревательную камеру для обработки пластикового порошка, связанного с алюминием материалы.

Наиболее близким по технической сущности к заявляемому устройству является машина для переработки и разделения алюминиевых композитных панелей (см. https://onlineshop.im/goods/ru/1600066668636, https://www.indiamart.com/proddetail/iza-makma-acp-sheet-recycling-machine-iza-500-22605715462.html). Недостатками данного устройства являются большие габариты установки; использование конфорки, как направляющей плиты; а также выступающие за габариты рабочей зоны элементы привода и силового шкафа.

Раскрытие изобретения

Техническим результатом заявляемого изобретения является повышение безопасности работы за счет скрытой установки мотор-редуктора и электрического шкафа, снижение уровня теплопотерь за счет наличия утеплителя, и повышение удобства работы за счет возможности легкой замены нагревательного элемента (узла) без перенастройки установки и за счет единой панели управления.

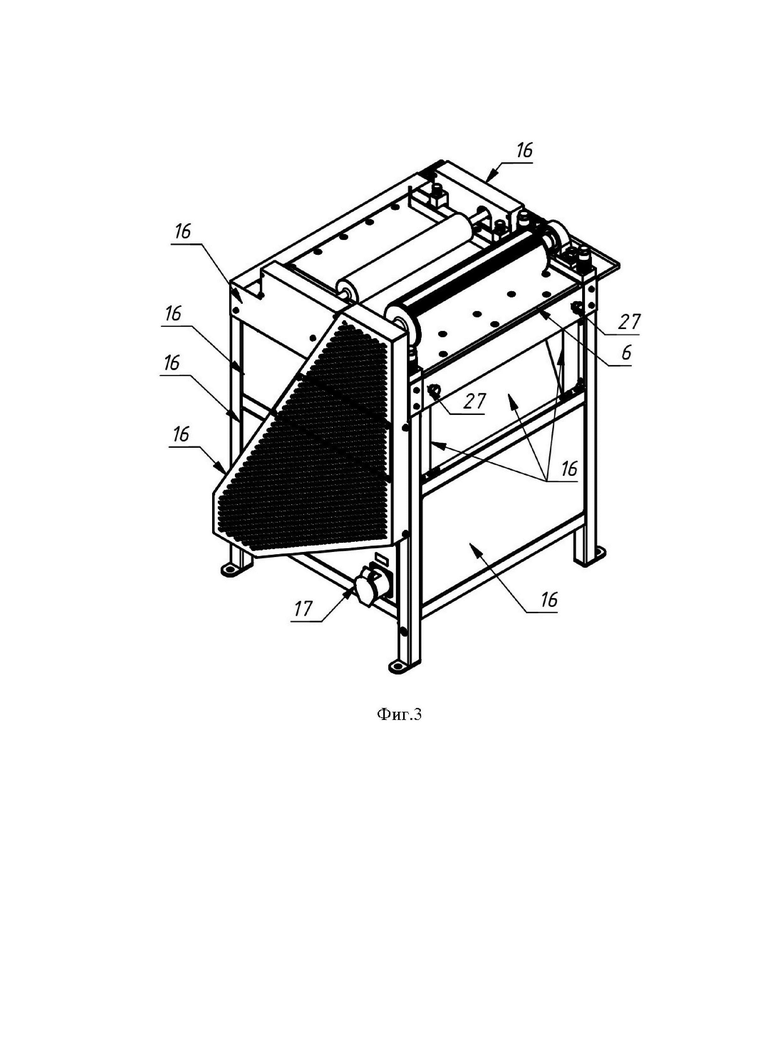

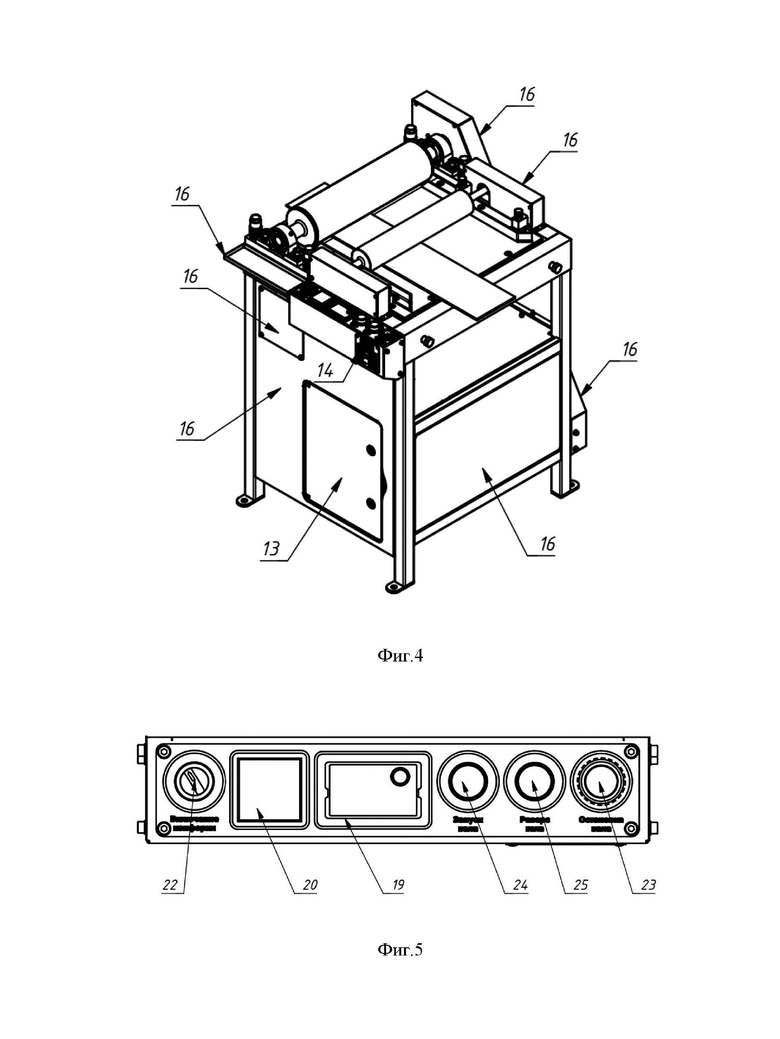

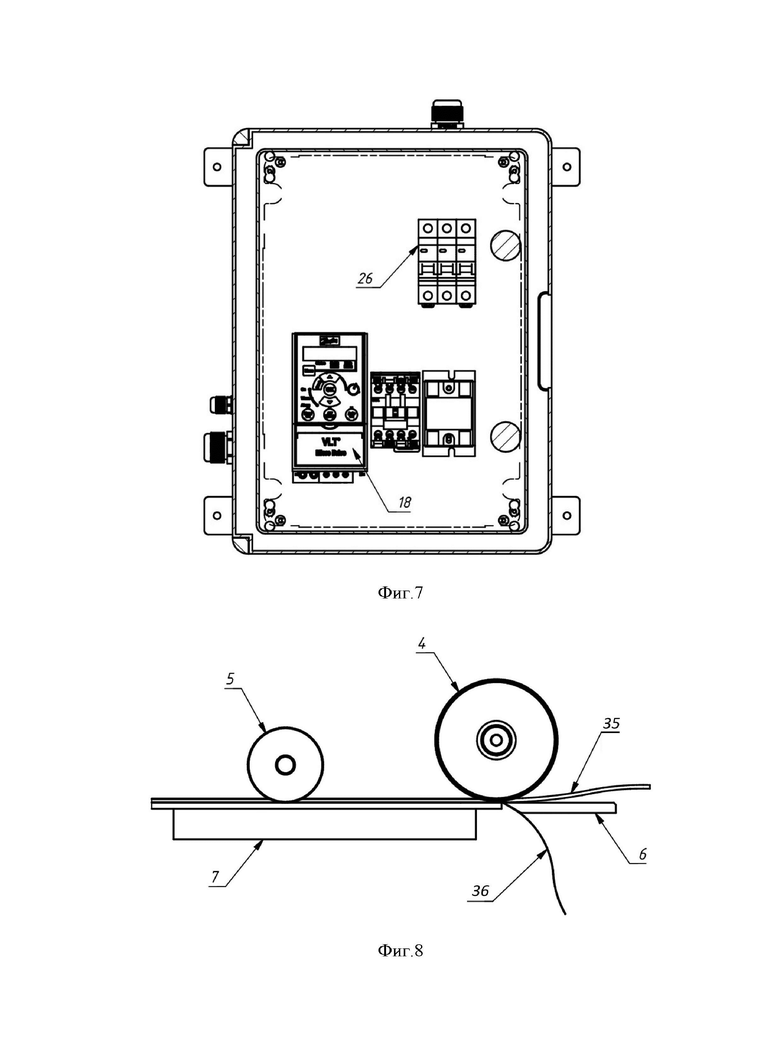

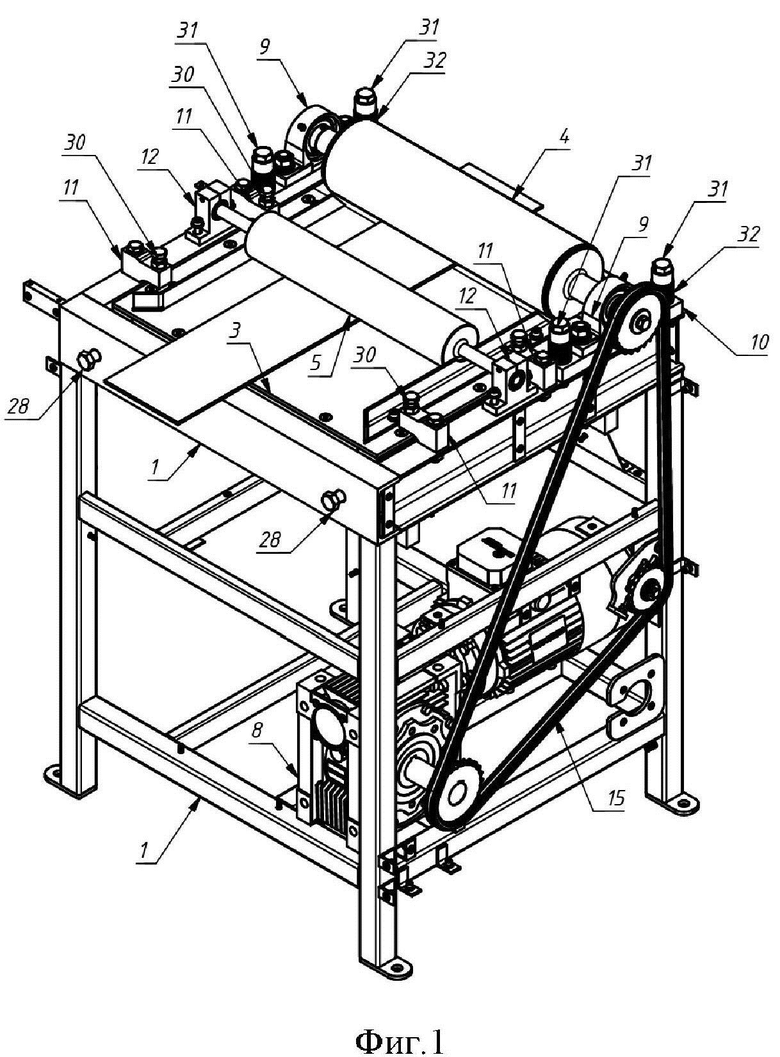

Для достижения поставленной задачи предлагается создание установки для переработки алюминиевых композитных панелей, состоящая из металлического опорного каркаса (1), металлического каркаса столешницы (2), установленного с помощью держателя (11) и болтовых соединений (30) к опорному каркасу (1), столешницы (3), неподвижно установленной на каркас столешницы (2) с помощью винтов, приводного полнотелого вала (4) с рифлением и установленными на призонных болтах (31) пружинами (32), установленного на опорный каркас (1) с помощью корпусных подшипниковых узлов (9), которые с помощью болтовых соединений закреплены на фрезерованные пластины (10), подвижно установленные на опорный каркас (1) с помощью призонных болтов (31), прижимного пустотелого вала (5), установленного на опорный каркас (1) с помощью держателей пустотелого вала (12), которые установлены на опорный каркас (1) с помощью болтовых соединений, ножа (6), неподвижно установленного на опорный каркас (1), нагревательного узла (конфорка) (7), установленного на каркас столешницы (2) вместе со слоем утеплителя (33) и со стальным кожухом (34) через уголки на болтовых соединениях, при этом каркас столешницы (2) в сборе с нагревательным узлом (7), утеплителем, стальным кожухом и столешницей (3) (см. фиг. 6) установлены на опорный каркас (1) с возможностью регулировки положения с помощью болтов (27-30), мотора-редуктора (8), неподвижно установленного на опорный каркас (1) сбоку внутри конструкции, вал которого с помощью цепной передачи (15) с узлом натяжения соединен с приводным полнотелым валом (4), установленного на опорный каркас (1) внутри сбоку пластикового электрического шкафа (13) (см. фиг. 4) с частотным преобразователем (18) и выключателем автоматическим трехполюсным (26), установленной на опорный каркас (1) сбоку панели управления установкой (14) (см. фиг. 4), датчика термопары (21) (см. фиг. 2), установленного в каркас столешницы (2) и соединенного термопарой с терморегулятором (20), который в свою очередь вынесен на панель управления (14), стационарной розетки (17) (см. фиг. 3), установленной на опорный каркас сбоку для подключения силового кабеля к сети, выносной клавиатуры (19), установленной на панели управления (14) и подключенной с помощью кабеля через частотный преобразователь (18). Установка имеет защитные кожухи и технологические лючки (16) (см. фиг. 2, 3).

Металлический опорный каркас (1) выполнен из металлических труб и швеллера, состоит из четырех ножек, соединенных между собой швеллерами на трех уровнях по высоте.

Металлический каркас (2) столешницы выполнен из швеллеров (см. фиг. 6).

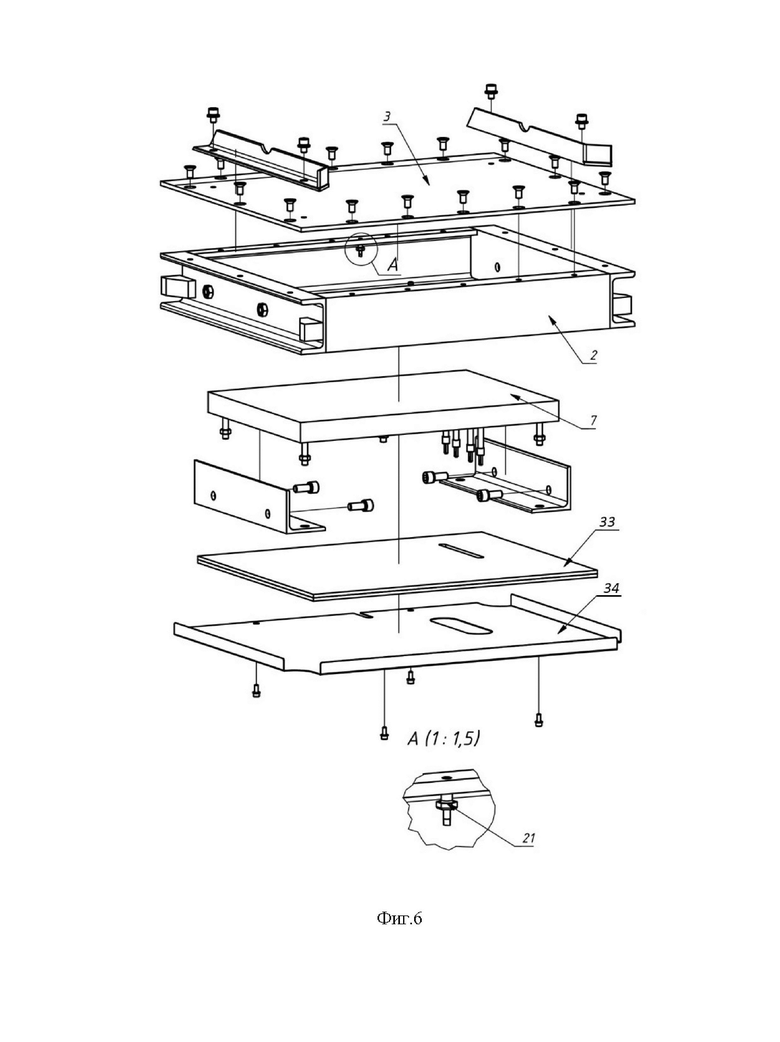

На панели управления установлены терморегулятор (20), переключатель в 2 положения (22) для включения конфорки (7), красная кнопка «стоп» (23), кнопка управления «Пуск» без подсветки зеленая (24), кнопка управления «реверс» без подсветки синяя (25), клавиатура (19).

Приводной полнотелый вал выполнен из стали, с шириной рабочей части вала преимущественно равной 450 мм. На валу имеется прямое рифление.

Прижимной пустотелый вал выполнен из стали, с шириной рабочей части вала преимущественно равной 74 мм.

Нож выполнен из стали, шириной преимущественно 10 мм.

В качестве нагревательного узла используется конфорка преимущественно мощностью 3,0 кВт.

В качестве утеплителя для нагревательного узла используют, например, базальтовый утеплитель.

Краткое описание чертежей

На фиг. 1 показана общая схема устройства.

На фиг. 2 показана схема металлического каркаса со столешницей, нагревательным узлом и валами в сборе в разрезе.

На фиг. 3 показана схема устройства с левого бока.

На фиг. 4 показана схема устройства с правого бока.

На фиг. 5 изображена панель управления установкой.

На фиг. 6 изображена схема установки столешницы и нагревательного узла на каркас столешницы.

На фиг. 7 показана схема расположения частотного преобразователя и выключателя автоматического трехполюсного в пластиковом электрическом шкафу.

На фиг. 8 изображена схема процесса разделения алюминиевого композита.

Обозначения на чертежах:

1 - стальной опорный каркас;

2 - стальной каркас столешницы;

3 - столешница;

4 - приводной полнотелый вал;

5 - прижимной пустотелый вал;

6 - нож;

7 - нагревательный узел (конфорка);

8 - мотор-редуктор;

9 - корпусные подшипниковые узлы;

10 - стальные фрезерованные пластины;

11 - съемные держатели каркаса столешницы;

12 - держатели пустотелого вала;

13 - пластиковый электрический шкаф;

14 - панель управления станком;

15 - цепная передача с узлом натяжения;

16 - защитные кожухи и технологические лючки;

17 - стационарная розетка;

18 - частотный преобразователь;

19 - выносная клавиатура с кабелем;

20 - терморегулятор;

21 - термопара;

22 - переключатель в 2 положения;

23 - красная кнопка «Стоп»;

24 - кнопка управления «Пуск» без подсветки зеленая;

25 - кнопка управления «Реверс» без подсветки синяя;

26 - выключатель автоматический трехполюсный;

27 - 30 - болты;

31 - болт призонный;

32 - пружины приводного вала;

33 - утеплитель;

34 - стальной кожух;

35 - синтетический наполнитель;

36 - слой алюминия.

Осуществление изобретения

В данном разделе описания будет приведен наиболее предпочтительный вариант осуществления изобретения, который, тем не менее, не ограничивает другие возможные варианты осуществления явным образом следующие из материалов заявки и понятные специалисту.

Установка работает следующим образом. Вставляют вилку силового кабеля в розетку (17), затем в розетку сети 380 В. Специальным ключом открывают электрический шкаф (13) и включают автоматический выключатель (26). Закрывают электрический шкаф (13). Включают конфорку (7) и терморегулятор (20) переключателем (22). После того, как столешница (3) нагреется до запрограммированной на терморегуляторе (20) температуры, нажимают кнопку «пуск» (24) включения вала для запуска мотор-редуктора (8). Через цепную передачу (15) крутящий момент передается на полнотелый вал (4). Регулятором частоты (22) увеличивают скорость вращения вала до значения 30-36 Гц, при необходимости увеличивая, вплоть до максимального значения в 50 Гц. Далее берут заготовку из отходов. Подходят к установке и подсовывают заготовку композита под прижимной вал (5), пока заготовка не будет подхвачена полнотелым валом (4). Придерживают второй край заготовки, пока он не дойдет до прижимного вала (5), после чего отпускают. Берут заготовку, выходящую из-под вала с другой стороны станка над ножом (6). Повторяют процедуру для отделения алюминия с обратной стороны композита.

При зажевывании композита нажимают кнопку «реверс» (25) и вытаскивают заготовку из-под вала. Далее пробуют пустить другой стороной заготовки.

По завершении работы нажимают кнопку «стоп» (23). Выключают конфорку (7) переключателем (22). Открывают электрический шкаф и выключают автомат (26). Далее отключают станок от сети 380 В.

Принцип работы установки для переработки алюминиевых композитных панелей следующий. Конфорка (7) нагревается до запрограммированной температуры, попутно нагревая столешницу (3). В каркас столешницы (2) установлен датчик термопары, который передает данные о фактической температуре нагрева столешницы на терморегулятор. Терморегулятор сопоставляет значение фактической температуры с заданным и по достижении необходимой температуры отключает конфорку (7).

Под прижимной вал (5) подсовывают композит. Благодаря этому создается устойчивый контакт алюминиевого слоя композита с нагретой столешницей. Проходя по столешнице до полнотелого вала (4), алюминиевый слой нагревается и передает тепло на термоклей, склеивающий алюминий и синтетический наполнитель. Под воздействием температуры происходит реакция клея, в результате которой он становится мягким, позволяя отделить алюминиевый слой от наполнителя.

Когда нагретый композит доходит до полнотелого вала (4), вал, благодаря рифлению, цепляет композит и тащит за собой. На выходе из-под вала верхний слой алюминия подцепляется ножом, направляя слой алюминия вниз, а синтетический наполнитель проходит выше ножа.

Далее операцию повторяют для отделения второго слоя алюминия с обратной стороны.

К преимуществам заявляемой установки можно отнести:

1. Возможность замены нагревательного узла без перенастройки установки за счет того, что нагревательный узел (конфорка) устанавливается через болтовые соединения и легко демонтируется.

2. Наличие единой панели управления станком, что повышает удобство работы.

3. Модульное подключение к станку кабеля от сети 380 В. В комплект к установке входит ответная часть, дающая возможность отсоединить станок после завершения работ от сети 380 В, что повышает безопасность работы.

4. Скрытая установка мотор-редуктора и электрического шкафа, что также повышает безопасность работы.

5. Низкий уровень теплопотерь от нагревательного узла за счет наличия утеплителя.

6. Отсутствие перегрева элементов электрического шкафа и мотор-редуктора от нагревательного узла за счет наличия утеплителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУХОННАЯ ЭЛЕКТРОПЛИТА И ЖАРОЧНЫЙ ШКАФ ДЛЯ НЕЁ | 2002 |

|

RU2203454C1 |

| СПОСОБ МОНТАЖА ОБЛИЦОВКИ ФАСАДА И ТЕПЛОИЗОЛЯЦИИ С ПЛИТЫ МЕЖЭТАЖНОГО ПЕРЕКРЫТИЯ | 2014 |

|

RU2557269C1 |

| НАВЕСНАЯ СИСТЕМА ОБЛИЦОВКИ ЗДАНИЙ И ПОМЕЩЕНИЙ, В ТОМ ЧИСЛЕ ДЛЯ СОЗДАНИЯ ПЕРЕГОРОДОК | 2016 |

|

RU2641140C1 |

| ТЕРМОФОРМОВОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ | 2012 |

|

RU2518621C2 |

| ТРАНСФОРМИРУЕМАЯ ЛАМЕЛЬНАЯ КРОВЛЯ И ЕЁ ПОВОРОТНАЯ ЛАМЕЛЬ | 2023 |

|

RU2815792C1 |

| Станок для стягивания стропы и пришивания манжет | 2023 |

|

RU2797601C1 |

| ЭЛЕКТРОПЛИТА | 1999 |

|

RU2141605C1 |

| КУХОННАЯ ЭЛЕКТРОПЛИТА | 2001 |

|

RU2187046C1 |

| КУХОННАЯ ЭЛЕКТРОПЛИТА | 2010 |

|

RU2433350C1 |

| Станок для изготовления плитки (варианты) | 2022 |

|

RU2794694C1 |

Изобретение относится к области переработки отходов и может быть использовано для разделения отходов алюминиевого композита. Установка для переработки алюминиевых композитных панелей состоит из металлического опорного каркаса, столешницы, приводного полнотелого вала с рифлением, прижимного пустотелого вала, ножа, нагревательного узла, установленного на каркас столешницы вместе со слоем утеплителя и со стальным кожухом через уголки на болтовых соединениях, мотор-редуктора, неподвижно установленного на опорный каркас сбоку внутри конструкции. Вал мотор-редуктора с помощью цепной передачи с узлом натяжения соединен с приводным полнотелым валом. На опорный каркас внутри сбоку установлен пластиковый электрический шкаф с частотным преобразователем и выключателем автоматическим трёхполюсным. Также установка состоит из панели управления установкой, датчика термопары, стационарной розетки, выносной клавиатуры, установленной на панели управления и подключенной с помощью кабеля через частотный преобразователь. Техническим результатом заявляемого изобретения является повышение безопасности работы, снижение уровня теплопотерь и повышение удобства работы. 2 з.п. ф-лы, 8 ил.

1. Установка для переработки алюминиевых композитных панелей, состоящая из металлического опорного каркаса, металлического каркаса столешницы, установленного с помощью держателя и болтовых соединений к опорному каркасу, столешницы, неподвижно установленной на каркас столешницы с помощью винтов, приводного полнотелого вала с рифлением и установленными на призонных болтах пружинами, установленного на опорный каркас с помощью корпусных подшипниковых узлов, которые с помощью болтовых соединений закреплены на фрезерованные пластины, подвижно установленные на опорный каркас с помощью призонных болтов, прижимного пустотелого вала, установленного на опорный каркас с помощью держателей пустотелого вала, которые установлены на опорный каркас с помощью болтовых соединений, ножа, неподвижно установленного на опорный каркас, нагревательного узла, установленного на каркас столешницы вместе со слоем утеплителя и со стальным кожухом через уголки на болтовых соединениях, при этом каркас столешницы в сборе с нагревательным узлом, утеплителем, стальным кожухом и столешницей установлены на опорный каркас с возможностью регулировки положения с помощью болтов, мотора-редуктора, неподвижно установленного на опорный каркас сбоку внутри конструкции, вал которого с помощью цепной передачи с узлом натяжения соединен с приводным полнотелым валом, установленного на опорный каркас внутри сбоку пластикового электрического шкафа с частотным преобразователем и выключателем автоматическим трёхполюсным, установленной на опорный каркас сбоку панели управления установкой, датчика термопары, установленного в каркас столешницы и соединённого термопарой с терморегулятором, который в свою очередь вынесен на панель управления, стационарной розетки, установленной на опорный каркас сбоку для подключения силового кабеля к сети, выносной клавиатуры, установленной на панели управления и подключенной с помощью кабеля через частотный преобразователь.

2. Установка для переработки алюминиевых композитных панелей по п.1, в которой в качестве нагревательного узла используется конфорка.

3. Установка для переработки алюминиевых композитных панелей по п.1, в которой в качестве утеплителя для нагревательного узла используют базальтовый утеплитель.

| Приспособление к трепальному колесу или барабану для трепания льна или пеньки | 1925 |

|

SU3000A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Водомер-автомат | 1953 |

|

SU98343A2 |

| CN 112863778 A, 28.05.2021 | |||

| CN 111086126 A, 01.05.2020 | |||

| CN | |||

Авторы

Даты

2024-05-02—Публикация

2023-03-24—Подача