Настоящее изобретение относится к термоформовочной установке для изготовления формованных изделий из полимерной пленки, с имеющим состоящую из двух частей форму узлом термоформования.

Термоформовочные установки известны на практике в разных вариантах и формах выполнения. При этом для изготовления формованных изделий из термопласта используют составную форму. Одна полуформа, так называемый верхний инструмент, закреплена на инструментальном столе и соединена с ним, как правило, с возможностью настройки рамой или станиной термоформовочной установки, так что верхний инструмент может быть настроен на соответствующее изготавливаемое формованное изделие. Другая полуформа, так называемый нижний инструмент, подвижно установлена в раме или на станине термоформовочной установки.

Для формования изделий полуформы, т.е. верхний и нижний инструменты, находятся в обращенном друг к другу замкнутом положении. Между верхним и нижним инструментами расположена нередко подогретая и, тем самым, хорошо пластически деформируемая полимерная пленка, которую в большинстве случаев потактно подают с расходного ролика в виде полотна.

После достаточного охлаждения полимерной пленки за счет контакта с активно охлажденной, при необходимости, поверхностью инструмента происходит отделение формованных изделий из полимерной пленки.

Для извлечения формованных изделий из полостей нижний инструмент перемещают затем от верхнего инструмента и при этом поворачивают вокруг его продольной оси таким образом, что нижний инструмент направлен к штабелеру и, тем самым, формованные изделия могут быть переданы к штабелеру.

Примеры описанных выше, известных из практики термоформовочных установок описаны, например, в патенте DE 3346628 А1 МПК B29C 51/08, 1985 г и пат. US 6135756.

Эти известные термоформовочные установки характеризуются большой сложностью в изготовлении, что отражается на их стоимости.

Описанная в DE 3346628 А1 термоформовочная установка работает с составной формой, причем верхний инструмент неподвижно закреплен на станине, а нижний выполнен подвижным. Нижний инструмент ориентируют для смыкания или размыкания в комбинированном подъемно-поворотном перемещении к верхнему инструменту и от него и одновременно к штабелеру и направляют от него назад к верхнему инструменту. Подъемно-поворотное перемещение нижнего инструмента создают посредством кулачково-дискового и кривошипного шарнирного механизма. Нижний инструмент должен, тем самым, вертикально перемещаться и одновременно поворачиваться вокруг своей собственной продольной оси.

Комбинация кривошипного шарнирного механизма с кулачково-дисковым приводом, используемая в известной из DE 3346628 А1 термоформовочной установке, выполнена очень сложно. При этом уже кулачково-дисковый привод имеет как таковой тот системный недостаток, что с его помощью можно передавать лишь ограниченные усилия. Помимо этого кулачково-дисковые приводы склонны к быстрому износу, так что требуется их частое обслуживание, что резко повышает эксплуатационные расходы на такую термоформовочную установку.

Термоформовочная установка согласно патенту US 6135756 МПК B29C 51/22, 2000 г. также содержит составную форму. Направляющее устройство здесь также комбинировано с приводным устройством нижнего инструментального стола или нижнего инструмента и обеспечивает за счет кулачково-дискового и кривошипно-шатунного механизма комбинированное подъемно-поворотное перемещение нижнего инструмента, причем имеются два расположенных на внешних торцевых сторонах нижнего инструмента кулачково-дисковых и кривошипно-шатунных механизма. При этом нижний инструмент содержит на своих внешних сторонах по три цапфы, которые движутся в соответствующих кулачковых пазах на станине. Эти кулачковые пазы имеют крайне сложную геометрию и выполнены с возможностью перемещения нижнего инструмента при размыкании формы вниз от верхнего инструмента и поворота. Поскольку сложная геометрия кулачковых пазов непригодна для передачи необходимых усилий для отделения формованных изделий от полимерной пленки, предусмотрены дополнительные кулачковые диски, с помощью которых должны передаваться необходимые для этого усилия для отрезания формованного изделия.

Известна также термоформовочная установка для изготовления формованных изделий из полимерной пленки, состоящая из двух частей форма содержит фиксируемый с возможностью регулировки верхний инструментальный стол с верхним инструментом и подвижный нижний инструментальный стол с нижним инструментом с полостью. Подвижный нижний инструментальный стол направляется посредством направляющего устройства и выполнен с возможностью перемещения за счет приводного устройства относительно верхнего инструментального стола к нему и от него. Верхний инструментальный стол содержит первое согласованное с ним приводное устройство для установки верхнего инструментального стола в его положении относительно верхнего положения нижнего инструментального стола в согласовании с соответственно изготавливаемым формованным изделием, причем нижний инструментальный стол вместе со своим первым приводным устройством выполнен с возможностью вертикального перемещения в пределах прямолинейно направляющего этот нижний инструментальный стол направляющего устройства (патент РФ №2291053 МПК B29C 51/04, 2007).

Известная термоформовочная установка также характеризуется сложностью конструкции и содержит большое количество вспомогательных узлов.

Наиболее близкой по конструкции является техническое решение по EP 1747873 B1, МПК B29C 31/08, 2010. В этой установке формующее устройство содержит выполненный из двух частей узел формования. При этом верхняя часть узла формования закреплена на неподвижном верхнем инструментальном столе. Нижняя часть узла формования установлена на нижнем инструментальном столе с возможностью выдвигания из-под неподвижного верхнего инструментального стола. Нижний инструментальный стол снабжен направляющим устройством в виде салазок и соединен с приводом вертикального перемещения.

Недостатками известного устройства являются сложность конструкции, обусловленная необходимостью выдвижения нижней части пресс-формы и точным позиционированием ее при смыкании ее с верхней половиной и большая материалоемкость и габариты из-за необходимости установки вне узла подвижных направляющих и выдвижения помимо нижней части пресс-формы ползуна, на котором она закреплена.

Задачей изобретения является упрощение конструкции, снижение материалоемкости и повышение производительности за счет интенсификации охлаждения.

1. Согласно изобретению, предложена термоформовочная установка для изготовления формованных изделий из полимерной пленки, содержащая фиксируемый верхний инструментальный стол и подвижный нижний инструментальный стол, соединенный с приводом вертикального перемещения, на которых закреплен выполненный из двух частей узел формования, при этом верхняя часть узла формования закреплена на неподвижном верхнем инструментальном столе, а нижняя часть узла формования установлена на нижнем инструментальном столе с возможностью выдвигания из-под неподвижного верхнего инструментального стола, на верхнем инструментальном столе установлены нагревательный элемент и конфорка, помещенные в кожух, снабженный обдувочным контуром, выполненным в виде трубчатой рамки с патрубками и соединенным с линией подачи воздуха.

Нагреватель выполнен с конфигурацией полости в узле формования.

Приводное устройство взаимодействует с двумя регулировочными концевыми выключателями, установленными на линейке, закрепленной на раме.

Формованные изделия из полимерной пленки представляют собой многослойные теплопоглощающие пластины.

Выполнение верхней части узла формования в виде плоской нагревательной плиты, на которой закреплен нагреватель, помещенный в кожух, снабженный обдувочным контуром, соединенным с линией подачи воздуха обеспечивает упрощение конструкции за счет выбора более простых и доступных комплектующих изделий. Для обеспечения экономичной эксплуатации введено усовершенствование подвода тепла к формуемому изделию и эффективное охлаждение полученного изделия и инструмента подачей охлаждающего воздуха в полость кожуха, что позволяет повысить производительность термоформовочных установок путем сокращения продолжительности разогрева и охлаждения. За счет увеличения производительности достигается экономичность изготовления формованных изделий из полимерной пленки.

Выполнение нагревателя с конфигурацией полости в узле формования позволяет осуществлять разогрев состоящего из двух частей узла термоформования путем смыкания нижней части узла формования и нагревателя. При этом разогреваются преимущественно только те поверхности формующего инструмента, которые непосредственно контактируют с термоформуемым композитным материалом. Последующий процесс термоформования проводится при контакте нагревателя с композитным материалом. Все это обеспечивает упрощение конструкции и уменьшение потребления электроэнергии, обеспечивая экономичность процесса.

Взаимодействие приводного устройства с двумя регулировочными концевыми выключателями, установленными на линейке, закрепленной на раме обеспечивает перемещение нижней части узла формования вместе с нижним инструментальным столом в заданных положениях, не допуская выдавливания плавкой составляющей из композитного материала.

Формованные изделия из полимерной пленки представляют собой многослойные теплопоглощающие пластины.

Изобретение более подробно поясняется ниже посредством чертежей, на которых изображено:

- фиг.1: термоформовочная установка вместе со шкафом управления, вид спереди;

- фиг.2: шкаф управления, вид спереди;

- фиг.3: термоформовочная установка в положении формования, вид спереди;

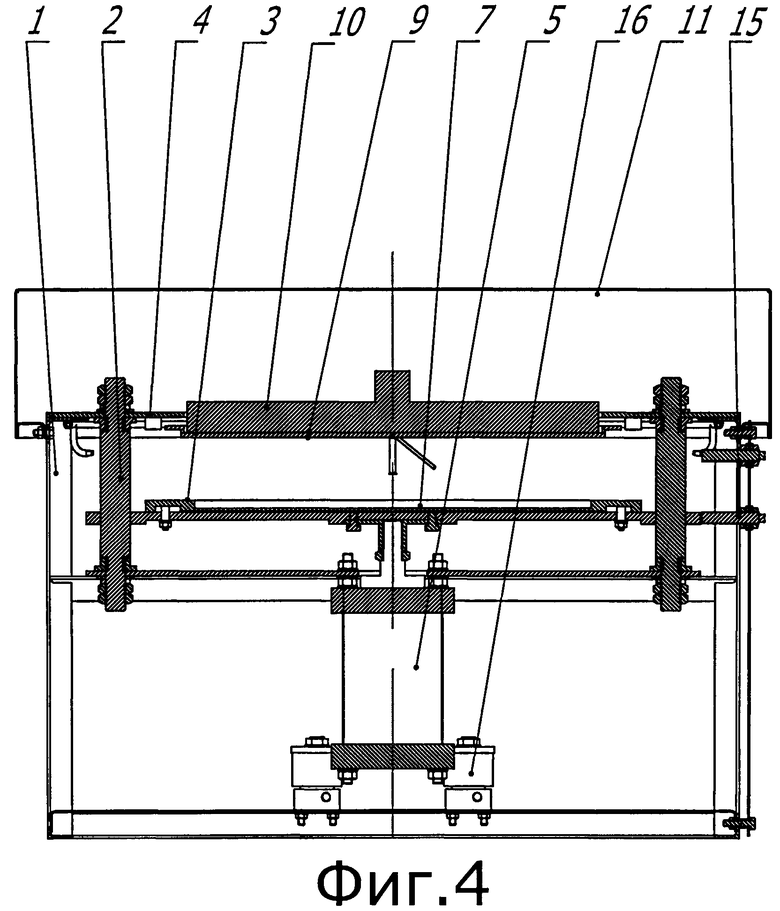

- фиг.4: то же, что на фиг.3 в положении загрузки компонентов;

- фиг.5: термоформовочная установка, вид сверху;

- фиг.6: термоформовочная установка в момент выгрузки готового изделия, вид сбоку.

Перечень позиций, указанных на чертежах

1. рама;

2. пилон;

3. инструментальный стол нижний;

4. инструментальный стол верхний;

5. пневмоцилиндр;

6. шток;

7. матрица;

8. направляющая;

9. элемент нагревательный;

10. конфорка электрическая;

11. кожух;

12. контур обдувочный;

13. преобразователь термоэлектрический;

14. линейка;

15. выключатель путевой бесконтактный;

16. пневмораспределитель;

17. шкаф управления;

18. измеритель-регулятор температуры;

19. реле времени;

20. лампа сигнальная;

21. тумблер включения и выключения устройства;

22. тумблер управления пневмоприводом;

23. тумблер управления обдувом;

24. кнопка «СТОП»;

25. кнопка «ПУСК»;

26. тумблер управления нагревом;

27. болтовой упор.

На раме 1 термоформовочной установки закреплены пилоны 2, на которых установлены подвижный инструментальный стол нижний 3 и неподвижно инструментальный стол верхний 4. На раме 1 установлен пневмоцилиндр 5, у которого шток 6 соединен с нижним инструментальным столом 3, на котором установлена матрица 7 с возможностью вертикального перемещения от пневмопривода в виде пневмоцилиндра 5. Матрица 7 установлена в направляющих 8, которые выполнены в виде роликов, установленных на осях, закрепленных на нижнем инструментальном столе 3. На верхнем инструментальном столе 4 установлены нагревательный элемент 9 и конфорка электрическая 10, которые заключены в кожух 11. Матрица 7 и элемент нагревательный 9 образуют состоящую из двух частей форму. Полость матрицы 7 служит для помещения заготовки композитного материала. Внутри кожуха 11 помещен обдувочный контур 12, выполненный в виде трубчатой рамки с патрубками. В центральной части конфорки электрической 10 выполнено сверление, в котором установлен термоэлектрический преобразователь 13. На боковой поверхности рамы 1 закреплена линейка 14, на которой установлены с возможностью перемещения вдоль линейки выключатели путевые бесконтактные 15, взаимодействующие с боковой поверхностью нижнего инструментального стола 3. Пневмоцилиндр 5 и обдувочный контур 12 соединены с линией подачи сжатого воздуха (не показана) через пневмораспределители 16. Управление устройством осуществляется со шкафа управления 17, снабженного измерителем-регулятором температуры 18, реле времени 19, лампой сигнальной 20, тумблером включения и выключения устройства 21, тумблером управления пневмоприводом 22, тумблером управления обдувом 23, кнопкой «СТОП» 24, кнопкой «ПУСК» 25 и тумблером управления нагревом 26. На нижней поверхности верхнего инструментального стола расположены болтовые упоры 27, находящиеся с обеих сторон от нагревательного элемента 9.

Установка работает следующим образом.

Подача напряжения на шкаф управления 17 осуществляется переключением тумблера 21 в положение «ВКЛ», при этом загорается лампа сигнальная 20 «СЕТЬ». Тумблером управления нагревом 26 включается измеритель-регулятор температуры 18, который управляет нагревом конфорки электрической 10, передающей тепло элементу нагревательному 9.

Для предварительного разогрева матрицы 7 тумблер управления пневмоприводом 22 устанавливается в положении «ВВЕРХ», открывая подачу воздуха в пневмоцилиндр 5 через пневмораспределитель 16. При этом происходит выдвижение штока 6, который перемещает инструментальный стол нижний 3 вместе с матрицей 7 вверх до смыкания с инструментальным столом верхним 4.Тепло нагревательного элемента 10 передается матрице 7. После выдержки в течение заданного времени нижний инструментальный стол 3 опускается в исходное нижнее положение переводом тумблера 22 в положение «ВНИЗ». После этого матрица 7 по направляющим 8 выдвигается из нижнего инструментального стола 4 и в ее полость помещается пакет с заготовкой композитного материала. В качестве заготовки используются листы полиэтиленовой или другой полимерной пленки, между которыми укладывают листы пористого материала (нетканый полипропиленовый материал «Спанбонд», стеклобумага БМД-к, БМД-ф и др.).

Затем матрица 7 по направляющим 8 вдвигается в нижний инструментальный стол 3 и тумблером управления пневмоприводом 22 нижний инструментальный стол 3 переводится в верхнее положение. При этом задаются следующие параметры с помощью приборов, установленных на шкафу управления 17 и узлов, установленных на раме 1:

Температура - измерителем - регулятором температуры 18 по показаниям преобразователя термоэлектрического 13 и тумблером управления нагревом 26;

Время выдержки - реле времени 19;

Давление прижима - пневмораспределителем 16;

Ход штока - перемещением выключателя путевого бесконтактного 15 по линейке 14.

После выдержки заготовки при перечисленных выше параметрах нагрев конфорки электрической 10 отключается и тумблером управления обдувом 23 через пневмораспределитель 16 в полость кожуха 11 и на внешнюю поверхность матрицы 7 подается охлаждающий воздух. После охлаждения до безопасной температуры, например, 60°C, нижний инструментальный стол 3 по пилонам 2 штоком 6 пневмоцилиндра 5 переводится в крайнее нижнее положение, задаваемое нижним выключателем путевым бесконтактным 15. Выдвигается матрица 7 и готовое изделие извлекается из его полости.

При работе в автоматическом режиме автоматический режим работы устройства включается кнопкой «ПУСК» 25 и используются кнопка «ПУСК» 25 и кнопка «СТОП» 24, а также, для установки времени формования, реле времени 19. Измеритель-регулятор температуры 18 включается тумблером управления нагревом 26 «ТЕМПЕРАТУРА», при помощи которого осуществляется управление нагревом конфорки электрической 10. Матрица 7 перемещается вверх и вниз между выключателями путевыми бесконтактными 15, фиксирующими крайние ее положения, при соответствующем переключении тумблера 22 в положение «ВВЕРХ», «ВНИЗ» и останавливаться при переключении в положение «ОСТАНОВ». Необходимое время выдержки под давлением устанавливается на реле времени 19. В автоматическом режиме матрица 7 должна перемещаться пневмоцилиндром 5 от нижнего положения до верхнего, выдерживаться под давлением в верхнем положениику, после чего вернутся в исходное положение. Управление ходом штока 6 пневмоцилиндра 5 происходит от сигналов с путевых бесконтактных выключателей 15 пневмораспределителям 16, подающих воздух в пневмоцилиндр 5. Время выдержки под давлением подбирается экспериментально и регулируется при помощи реле времени 19. Регулировка величины погружения нагревательного элемента 9 внутрь матрицы 7 осуществляется болтовыми упорами 27, находящимися с обеих сторон от нагревательного элемента 9. По завершении формования и охлаждения полученного материала, матрица 7 выдвигается и из нее удаляется полученный материал.

С помощью термоформовочной установки, согласно изобретению, можно перерабатывать полимерные пленки из полипропилена, полистирола, полиэтилена, полиэтилентерефталата, акрилонитрил-бутадиенстирола и поливинилхлорида.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОФОРМОВОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ, А ТАКЖЕ СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2291054C2 |

| ТЕРМОФОРМОВОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ, А ТАКЖЕ СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2291053C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК | 2011 |

|

RU2500592C2 |

| Узел измерения толщины листа из термопластичного материала для экструдера и термоформовочной машины | 2023 |

|

RU2836521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО СОРБЕНТА | 2010 |

|

RU2446876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ КОМПОЗИЦИОННЫХ СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2543167C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ АДСОРБИРУЮЩИХ ИЗДЕЛИЙ | 2011 |

|

RU2475301C2 |

| ИЗОЛИРУЮЩИЙ ДЫХАТЕЛЬНЫЙ АППАРАТ | 2014 |

|

RU2568572C1 |

| Узел термоформовочного оборудования | 2021 |

|

RU2775068C1 |

| ТЕРМОНОЖ ПОСТОЯННОГО НАГРЕВА УПАКОВОЧНОЙ МАШИНЫ (ВАРИАНТЫ) | 2011 |

|

RU2499753C2 |

Изобретение относится к термоформовочной установке для изготовления формованных изделий из полимерной пленки. Техническим результатом заявленного изобретения является упрощение конструкции термоформовочной машины. Технический результат достигается в термоформовочной установке для изготовления формованных изделий из полимерной пленки. Установка содержит фиксируемый верхний инструментальный стол и подвижный нижний инструментальный стол, соединенный с приводом вертикального перемещения, на которых закреплен выполненный из двух частей узел формования. При этом верхняя часть узла формования закреплена на неподвижном верхнем инструментальном столе, а нижняя часть узла формования установлена на нижнем инструментальном столе с возможностью выдвигания из-под неподвижного верхнего инструментального стола. Причем на верхнем инструментальном столе установлены нагревательный элемент и конфорка, помещенные в кожух. Кожух снабжен обдувочным контуром, выполненным в виде трубчатой рамки с патрубками и соединенным с линией подачи воздуха. 3 з.п. ф-лы, 6 ил.

1. Термоформовочная установка для изготовления формованных изделий из полимерной пленки, содержащая фиксируемый верхний инструментальный стол и подвижный нижний инструментальный стол, соединенный с приводом вертикального перемещения, на которых закреплен выполненный из двух частей узел формования, при этом верхняя часть узла формования закреплена на неподвижном верхнем инструментальном столе, а нижняя часть узла формования установлена на нижнем инструментальном столе с возможностью выдвигания из-под неподвижного верхнего инструментального стола, отличающаяся тем, что на верхнем инструментальном столе установлены нагревательный элемент и конфорка, помещенные в кожух, снабженный обдувочным контуром, выполненным в виде трубчатой рамки с патрубками и соединенным с линией подачи воздуха.

2. Термоформовочная установка по п.1, отличающаяся тем, что нагреватель выполнен с конфигурацией полости в узле формования.

3. Термоформовочная установка по п.1, отличающаяся тем, что приводное устройство взаимодействует с двумя регулировочными концевыми выключателями, установленными на линейке, закрепленной на раме.

4. Термоформовочная установка по п.1, отличающаяся тем, что формованные изделия из полимерной пленки представляют собой многослойные теплопоглощающие пластины.

| Способ определения фактической площади контакта двух образцов | 1990 |

|

SU1747873A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕЛАТНЫХ КОМПЛЕКСОВ МНОГОВАЛЕНТНЫХ МЕТАЛЛОВ | 0 |

|

SU281450A1 |

| ТЕРМОФОРМОВОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ, А ТАКЖЕ СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2291053C2 |

| Электронная лампа | 1935 |

|

SU48871A1 |

| US 20080175941 A1, 24.07.2008 | |||

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 0 |

|

SU238128A1 |

| А.. I^.0 мен ко!;•: |t-^rn-j-^l-f_^ П IШ'Б-Е507г::/:, j | 0 |

|

SU193708A1 |

Авторы

Даты

2014-06-10—Публикация

2012-03-20—Подача