Изобретение относится к области машиностроения, в частности к металлообрабатывающей промышленности.

Изобретение может быть использовано для автоматизации отвода зажимного элемента прихвата действием момента закрепления в приспособлениях для фрезерно-расточных и сверлильных работ, в том числе выполняемых в автоматическом режиме на станках с ЧПУ и наиболее эффективно в случаях, когда требуется автоматическое закрепление и раскрепление заготовки в процессе обработки и после нее от шпинделя станка с помощью ключа предельного момента.

Известен Г-образный прихват (А.К. Горошкин "Приспособления для металлорежущих станков", М.: Машиностроение, 1979, с.112, верхн. рис.). Зажимной элемент прихвата имеет спиральный паз, который обеспечивает автоматический поворот прихвата при его отводе от детали и подводе.

Недостатком такого зажима является то, что для отвода Г-образного прихвата требуется его значительное осевое перемещение, а также конструктивная сложность его исполнения.

Наиболее близким по сущности решения технической задачи является Г-образный прихват (автор. свид. СССР N 1502244, B 23 Q 3/06, опубл. 23.08.89 г., Б. И. N 12, автор Еремин А.В.), содержащий корпус, в цилиндрической полости которого с возможностью осевого перемещения установлен зажимной элемент, внутри которого размещен подшипник качения, поджатый пружиной, другой торец которой опирается на корпус. Через центральное отверстие зажимного элемента проходит винт, взаимодействующий резьбовой частью с резьбовым отверстием корпуса и имеющий фланец и головку под ключ.

Конструкция Г-образного прихвата обеспечивает автоматический поворот зажимного элемента в рабочее положение и его отвод в исходное положение до упоров действием момента закрепления, вследствие разнородности моментов трения в местах контакта зажимного элемента с фланцем винта и в подшипнике качения, поскольку момент трения качения, возникающий в подшипнике качения значительно меньше момента трения скольжения, возникающего в месте контакта зажимного элемента с фланцем винта.

Однако недостатком указанного устройства является обязательное наличие подшипника качения, влияющего на габариты и жесткость Г-образного прихвата и усложняющего его конструкцию, что, в свою очередь, ведет к снижению надежности и применяемости.

Таким образом, задачей изобретения является упрощение конструкции Г-образного прихвата, обеспечения его компактности и повышение жесткости и надежности.

Решение поставленной задачи достигается за счет того, что Г-образный прихват, содержащий корпус с упорами для ограничения поворота расположенного в его цилиндрической полости с возможностью осевого перемещения цилиндрического зажимного элемента с прижимом, винт, установленный в центральном отверстии зажимного элемента, контактирующий с последним посредством фланца и взаимодействующий с резьбовым отверстием корпуса, и пружину сжатия, расположенную в полости зажимного элемента, снабжен торцевым упором, зафиксированным на винте, а пружина сжатия расположена между зажимным элементом и фланцем винта, при этом осевой размер между последним и торцевым упором больше высоты зажимного элемента на величину рабочего зазора.

Разнородность моментов трения, вызывающая автоматический поворот зажимного элемента, достигается не путем замены трения скольжения на трение качения в месте контакта торца пружины и зажимного элемента, а с помощью целенаправленного управления величиной и зоной действия момента трения скольжения, возникающего в месте попеременного контакта торцов зажимного элемента с торцевыми упорами винта, между которыми с рабочим зазором в осевом направлении размещается Г-образный зажимной элемент.

Сущность изобретения поясняется следующими чертежами.

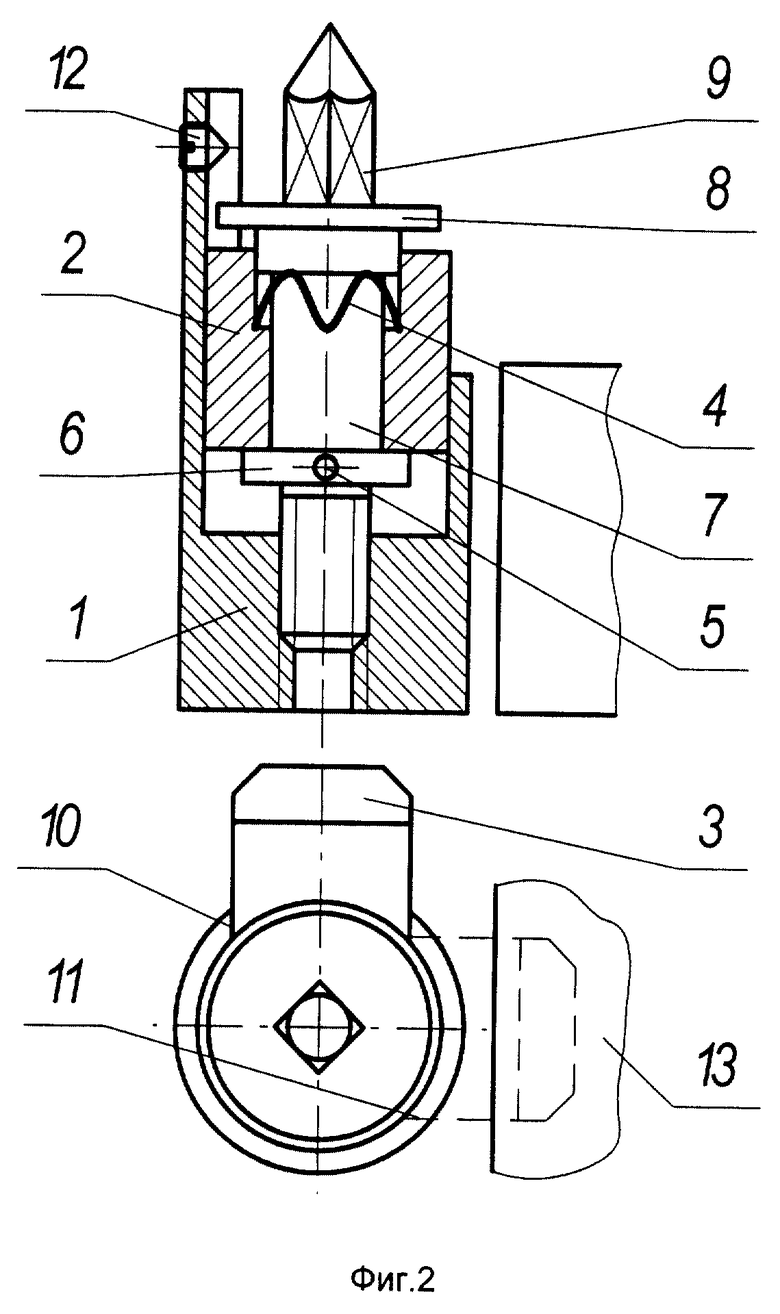

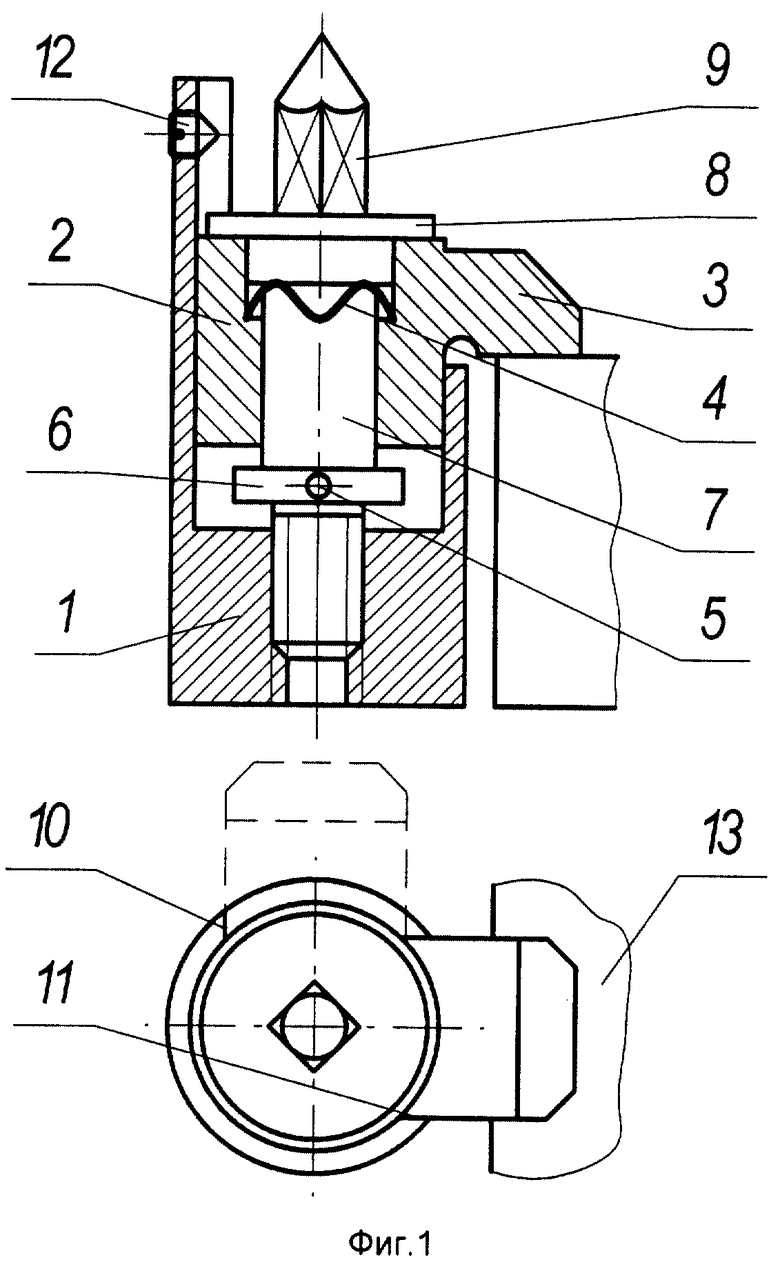

На фиг. 1 изображен общий вид схемы и конструкции, а также вид сверху Г-образного прихвата, который изображен в положении, когда заготовка закреплена и зажимной элемент находится в рабочем положении; на фиг. 2 - общий вид и вид сверху Г-образного прихвата в положении, когда заготовка не закреплена и зажимной элемент находится в нерабочем положении.

На чертежах и в тексте приняты следующие обозначения.

1. Корпус.

2. Г-образный зажимной элемент.

3. Прижим.

4. Пружина.

5. Штифт.

6. Торцевой упор.

7. Винт.

8. Фланец.

9. Головка под ключ.

10. Упор для фиксации прижима в положении, когда заготовка не закреплена.

11. Упор для фиксации прижима в положении, когда заготовка закреплена.

12. Стопорный винт.

13. Заготовка.

Предлагаемое устройство (фиг. 1,2) включает корпус 1, в цилиндрической полости которого с возможностью осевого перемещения установлен цилиндрический Г-образный зажимной элемент 2, с прижимом 3. В полости зажимного элемента 2 расположена пружина сжатия 4, поджимающая его к зафиксированному штифтом 5 торцевому упору 6 винта 7, проходящего через центральное отверстие зажимного элемента 2 и резьбовой частью входящего в резьбовое отверстие корпуса 1. Винт 7 снабжен фланцем 8 и головкой под ключ 9.

Таким образом зажимной элемент 2 расположен между торцевым упором 6 и фланцем 8. Причем высота цилиндрического зажимного элемента 2 меньше осевого размера между торцевым упором 6 и фланцем 8 на величину рабочего зазора, определяемого исходя из условий обеспечения нормальной работоспособности прихвата и составляющего, например, 0,5. ..2,0 мм. В корпусе 1 выполнены упоры 10 и 11, оформленные в виде специального выреза и служащие для ограничения поворота зажимного элемента 2 относительно корпуса 1 в рабочем и нерабочем положении.

Вид, размеры и жесткость пружины сжатия 4 определяются особенностями функционирования прихвата. Пружина может быть любой конструкции, например спиральной, тарельчатой, прорезной или в виде волнистой пружинной шайбы, как это показано на фиг. 1 и 2.

В верхней части корпуса 1 Г-образного прихвата предусмотрен стопорный винт 12, предохраняющий винт 7 от полного вывинчивания и выпадения вместе с зажимным элементом 2, пружиной 4 и торцевым упором 6 из корпуса 1.

Место сопряжения фланца 8 и зажимного элемента 2 выполнено в виде замка, предохраняющего внутреннюю полость зажимного элемента от попадания стружки и технологической жидкости. Г-образный прихват крепится на базовой плите приспособления (на фиг. 1 и 2 не показана) любым известным способом таким образом, чтобы в рабочем положении прижим 3 находился над закрепляемой поверхностью заготовки 13, а в нерабочем - полностью открывал доступ к ней.

Устройство работает следующим образом.

В исходном положении (см. фиг. 1), после установки очередной заготовки 13, ключ предельного момента, установленный в шпинделе станка с ЧПУ (на фиг. 1 и 2 не показаны), по программе подводится к головке 9 винта 7 и сопрягается с ней. Далее вращением шпинделя по часовой стрелке винт 7 начинает ввинчиваться в резьбовое отверстие корпуса 1.

В результате действия момента трения, возникающего между торцевым упором 6 и торцом зажимного элемента 2, последний увлекается в направлении вращения винта 7 и поворачивается до касания прижима 3 с упором 11. При этом прижим 3 останавливается в рабочей зоне над закрепляемой заготовкой 13.

При необходимости торцевой упор 6 дополнительно снабжается прокладкой из фрикционного материала или его рабочая поверхность выполняется в форме, способствующей повышению момента трения между торцевым упором 6 и торцом зажимного элемента 2.

Последующее вращение винта 7 заставляет перемещаться зажимной элемент 2 до касания прижима 3 и заготовки 13. Далее зажимной элемент 2 прекращает осевое перемещение, а винт 7 продолжает ввинчиваться в резьбовое отверстие корпуса 1 и перемещает тем самым торцевой упор 6 и фланец 8 относительно зажимного элемента 2. Это ведет к сжатию пружины 4 и уменьшению величины осевого зазора между торцом зажимного элемента 2 и фланцем 8, причем образуется и начинает увеличиваться осевой зазор между другим торцом зажимного элемента 2 и торцевым упором 6. Процесс продолжается пока фланец 8 не коснется торца зажимного элемента 2 (см. фиг. 2).

Дальнейшее завинчивание винта 7 ведет к возрастанию сил закрепления заготовки 13. Когда силы закрепления достигают расчетного значения, момент сопротивления завинчиванию достигает величины, при которой срабатывает муфта ключа предельного момента, воздействующего на головку 9 винта 7. После закрепления заготовки ключ предельного момента переносится автооператором из шпинделя в инструментальный магазин, в шпиндель устанавливается необходимый инструмент и начинается обработка заготовки.

В процессе выполнения комплексной операции обработки, когда возникает необходимость обеспечения доступности закрытой прихватом поверхности или при необходимости перезакрепления, а также окончательного раскрепления заготовки после обработки, ключ предельного момента вновь устанавливается автооператором в шпиндель станка и по программе сопрягается с головкой 9 винта 7.

Далее вращением шпинделя против часовой стрелки винт 7 вывинчивается из резьбового отверстия корпуса 1. Это ведет к осевому перемещению зажимного элемента 2, находящегося под действием пружины 4, и к раскреплению заготовки 13. Далее винт 7 продолжает вывинчиваться из корпуса 1, что вызывает возникновение и дальнейшее увеличение осевого зазора между торцом зажимного элемента 2 и фланцем 8, причем величина осевого зазора между другим торцом зажимного элемента 2 и торцевым упором 6 начинает уменьшаться. Процесс продолжается до касания торцевого упора 6 с торцом зажимного элемента 2.

В результате действия возрастающего момента трения между торцевым упором 6 и торцом зажимного элемента 2 последний увлекается в направлении вращения винта 7 и поворачивается до касания прижима 3 с упором 10. При этом прижим 3 останавливается в нерабочей зоне, полностью открывая доступ к закрытой им ранее поверхности, которая может быть легко обработана (предварительно нужно закрепить заготовку в другом месте), или же заготовка может быть выгружена из приспособления с помощью манипулятора, если обработка завершена.

Положительный эффект от применения предлагаемой конструкции обеспечивается за счет автоматизации процесса закрепления и раскрепления детали. Кроме того, использование нескольких поочередно отводимых Г-образных прихватов повышает доступность поверхностей заготовки, что увеличивает эффективность ее комплексной обработки на многоцелевых станках.

В настоящее время изготовлен опытный образец предлагаемого Г-образного прихвата, который прошел успешное лабораторное испытание.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203777C2 |

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВКИ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168395C2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Прихват | 1987 |

|

SU1502244A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ДЕТАЛЕЙ | 1995 |

|

RU2095219C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2189897C2 |

| СПОСОБ СБОРКИ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА КОРПУСНОГО ТИПА | 2017 |

|

RU2672702C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 2000 |

|

RU2189303C2 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

Изобретение относится к области машиностроения и может быть использовано для автоматизации отвода зажимного элемента прихвата действием момента закрепления в приспособлениях для фрезерно-расточных и сверлильных работ, в том числе выполненных в автоматическом режиме на станках с ЧПУ в случае, когда требуется автоматическое закрепление и раскрепление заготовки в процессе обработки и после нее от шпинделя станка с помощью ключа предельного момента. Г-образный прихват содержит корпус, в цилиндрической полости которого с возможностью осевого перемещения установлен цилиндрический зажимной элемент с прижимом. В полости зажимного элемента расположена пружина сжатия, поджимающая его к зафиксированному торцевому упору винта, проходящего через центральное отверстие зажимного элемента и резьбовой частью входящего в резьбовое отверстие корпуса. Винт выполнен с фланцем и головкой под ключ. Осевой размер между фланцем винта и торцевым упором больше высоты зажимного элемента на величину рабочего зазора, определяемого условиями обеспечения нормальной работоспособности прихвата. Для ограничения поворота зажимного элемента относительно корпуса в последнем выполнены упоры. Использование такой конструкции Г-образного прихвата обеспечивает его компактность, повышение жесткости и надежности закрепления деталей. 2 ил.

Г-образный прихват, содержащий корпус с упорами для ограничения поворота, расположенного в его цилиндрической полости с возможностью осевого перемещения цилиндрического зажимного элемента с прижимом, винт, установленный в центральном отверстии зажимного элемента, контактирующий с последним посредством фланца и взаимодействующий с резьбовым отверстием корпуса, и пружину сжатия, расположенную в полости зажимного элемента, отличающийся тем, что он снабжен торцевым упором, зафиксированным на винте, а пружина сжатия расположена между зажимным элементом и фланцем винта, при этом осевой размер между последним и торцевым упором больше высоты зажимного элемента на величину рабочего зазора.

| Прихват | 1987 |

|

SU1502244A1 |

| Зажимное устройство | 1981 |

|

SU996753A1 |

| ПРИХВАТ | 1992 |

|

RU2018429C1 |

| DE 3628859 С1, 03.09.1987 | |||

| US 3912250, 14.10.1975. | |||

Авторы

Даты

2001-11-10—Публикация

1999-04-19—Подача