Изобретение относится к пирометаллургии и может применяться для переработки руд и промышленных отходов с получением целевых продуктов.

Известен способ получения искусственного графита из дроблёного антрацита [SU53813A1, опубл.01.01.1938] в электрической печи сопротивления.

К недостаткам способа следует отнести высокие затраты, связанные с повышенными температурами кристаллизации углерода.

Известен способ получения графита из отходов доменного производства серого чугуна [RU2139358C1, опубл. 10.10.1999], включающий сбор, накопление, дробление, последующий отбор материала, его рассев с выделением фракций 0 - 10 мм и магнитную сепарацию, отличающийся тем, что выделение фракций 0 - 10 мм осуществляют пылесосом и перед подачей на магнитную сепарацию выделенный материал фракции 0 - 10 мм сначала осаждают, а затем обрабатывают методом аэрации, при этом в процессе осаждения от материала отделяют взвешенный графит, а в процессе аэрации ⎯ адсорбированный на его поверхности чешуйчатый графит.

К недостаткам способа следует отнести многостадийность процесса выделения графита для использования его в различных областях науки и техники.

Известен способ получения графита из нефтяного кокса (SU 664919, опубл. 30.05.1979) путем дробления, прокалки, измельчения и рассева нефтяного кокса, его дозировки, замеса массы, прессования из нее изделий, обжига и последующей графитации при температуре 2500-2700°С. Дополнительная термообработка кокса фракции 0,5 - 1,0 мм и получение из нее тонкого помола способствует значительному повышению стойкости графита к окислению.

Известный способ позволяет получить графит высокого качества, но отличается длительностью процессов обжига и графитации во времени, высоким расходом электроэнергии.

Наиболее близким к заявляемому по технической сущности является способ получения графита, при котором в электрическую печь графитации загружают перпендикулярно относительно продольной оси печи заготовки обожженных углеродных изделий, засыпают углеродной пересыпкой и проводят периодическую графитацию электрическим током силой до 100 кА до температуры 2000-2300°С. После графитации изделия охлаждаются вместе с печью. Общее время от загрузки до выгрузки графита подбирается для разных видов изделий от 180 до 240 часов [Соседов В.П., Чалых Е.Ф. Графитация углеродистых материалов. - М.: Металлургия, 1987, с.149-152].

Недостатком данного способа является высокая температура плавления и длительность процесса.

Техническим результатом заявляемого изобретения является снижение температуры и времени получения графита.

Технический результат достигается тем, что в способе получения графита при переработке труднообогатимой железосодержащей руды, включающем восстановительное плавление руды с углеродистым восстановителем, новым является то, что в качестве восстановителя используют бурый уголь, плавку ведут в барботируемом шлаковом расплаве с выдерживанием в течение часа при температуре 1600°С и последующим охлаждением расплава со скоростью 66 °С/час.

Плавление шихты ведут в барботируемом шлаковом расплаве до полного восстановления окислов металла и перехода их в металлическую часть расплава. Постепенное охлаждение расплава приводит к снижению растворимости углерода в металле и выкристаллизовыванию его на поверхность металла в виде графитированных чешуек шестигранной формы.

Заявляемый способ получения графита при восстановительном плавлении труднообогатимой железосодержащей руды осуществляется следующим образом.

Способ включает загрузку в тигель индукционной печи железосодержащей руды, перемешанной с бурым углем фракции 5,0-10 мм с содержанием углерода необходимом для восстановления окислов железа до железа металлического в силикатной части расплава и образования раствора железо-углерод в металлической части расплава в процессе плавления. Расплав выдерживают при температуре 1600°С в течении одного часа с последующим охлаждением совместно с печью со скоростью 66 °С/час и дальнейшей выгрузкой продуктов восстановительного плавления.

При нагреве шихты до температуры 1500°C. происходит разложение бурого угля, диссоциация ряда компонентов (карбонатов, сульфидов). Выделяющиеся газы интенсивно барботируют ещё не расплавленную шихту, создавая псевдоожиженный слой. В результате твёрдофазных реакций оксид железа частично восстанавливается до магнетита и металлического железа. После нагрева до температуры 1600°C происходит полное ожижение шихты, образование расплава при наличии в нём капельножидкого железа и твёрдого углерода. Это состояние расплава отличается хорошим контактом фаз и интенсивностью конвективных потоков, способствующих коалесценции мелких металлосодержащих частиц. Вынесенное на поверхность расплава железо и раствор Fe-C коалесцируют в капли, которые мигрируют к стенке, укрупняются и стекают на дно тигля. После практически полного восстановления основной массы железа начинается интенсивное образование карбидов по реакциям:

(SiO2) + 2C=[Si]+2CO,

(SiO2) + 3C=SiCтв+2CO

Квадратной скобкой обозначена принадлежность вещества к металлической, а круглой – к силикатной фазе. Восстановленный по реакции кремний растворяется в жидкой металлической фазе на основе железа, образуя растворы Fe-Si, Fe-C. Карбиды кремния, взаимодействуя с железом и оксидом кремния, приводят к образованию силицидов по реакциям:

Fe + SiC = FeSi + C,

2SiC + SiO2 +9Fe = 3Fe3Si +2CO.

При повышении температуры плавки и наличии углерода в системе содержание кремния в системе Fe-Si-C повышается, что приводит к образованию эвтектического расплава, понижающего температуру плавления металлической части расплава. После часовой выдержки при температуре 1600°C расплав охлаждают совместно с печью. При снижении температуры, растворимость свободного углерода в металлической части расплава снижается, что приводит к выкристаллизовыванию его на поверхность металла в виде слоя графитированных чешуек шестиугольной формы, расположенного между массой восстановленного металла и шлака.

Пример осуществления способа.

Переработке в комплексе индукционной печи КИТ 25 подвергалась шихта труднообогатимой железосодержащей руды химического состава, мас.% : MgO-0,90, Al2O3-8,40, SiO2-10,8, P2O5- 4,1, SO3-1,03, Cl-0,37, CaO-3,2, K2O-2,05, Na2O-0,60, TiO2-4,41,

Cr2O3-0,33, MnO-1,70, Fe2O3-55,2, ZnO-0,6, SrO-0,4, Y2O3-0,20, ZrO2-0,30, Nb2O5-1,12, SnO2-0,10, La2O3-0,96, CeO2-1,32, Pr6O11-0,44, Nd2O3-1,02, Sm2O5-0,32, PbO-0,13 в количестве 240 грамм совместно с 40 граммами бурого угля Канско-Ачинского угольного бассейна фракции 5,0-10 мм в качестве углеродистого восстановителя с содержанием углерода 60%. Плавку вели в режиме кипящего слоя при температуре 1600°C с выдержкой в течение 1 часа с последующим охлаждением расплава со скоростью 66 °С/час.

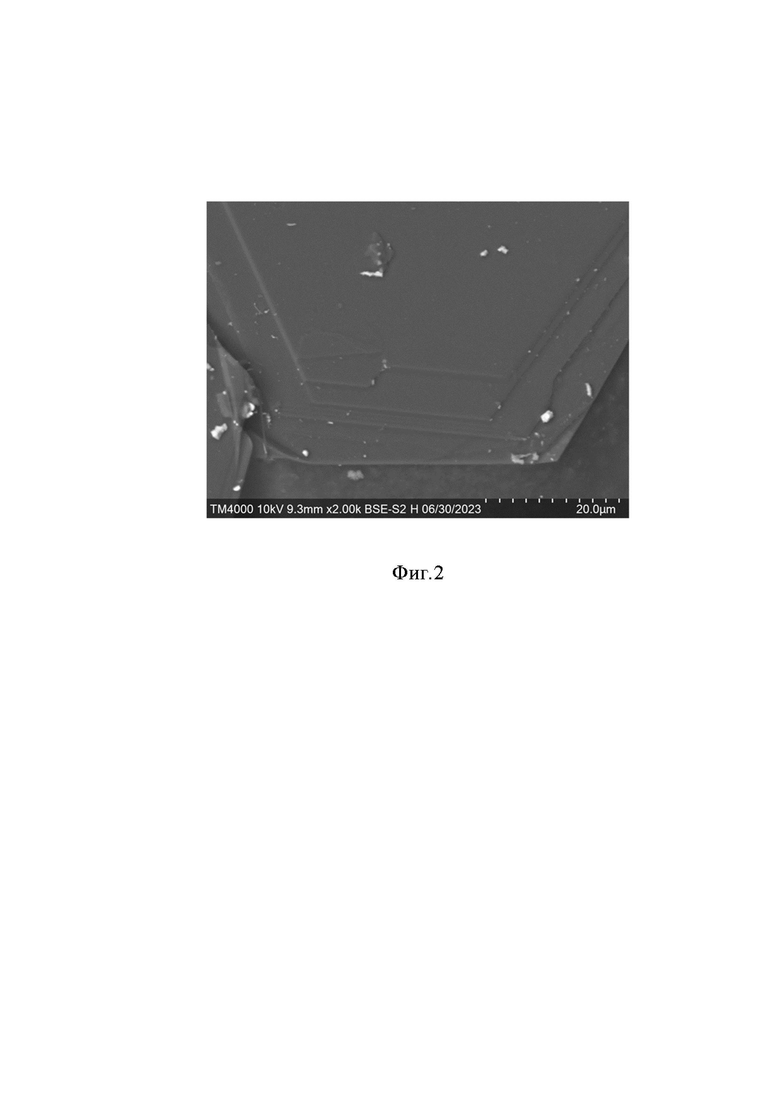

В результате медленного охлаждения металла, полученного в режиме кипящего слоя, на его поверхности выделялся углеродный материал в виде слоя чешуек гексагональной формы.

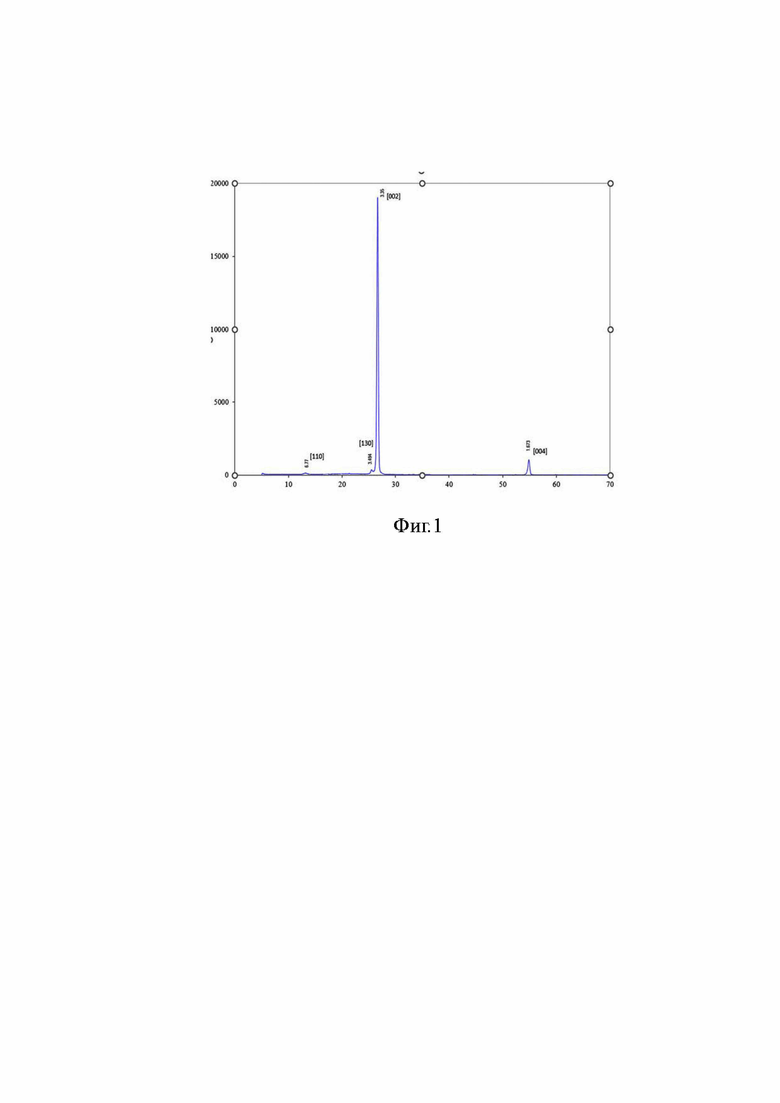

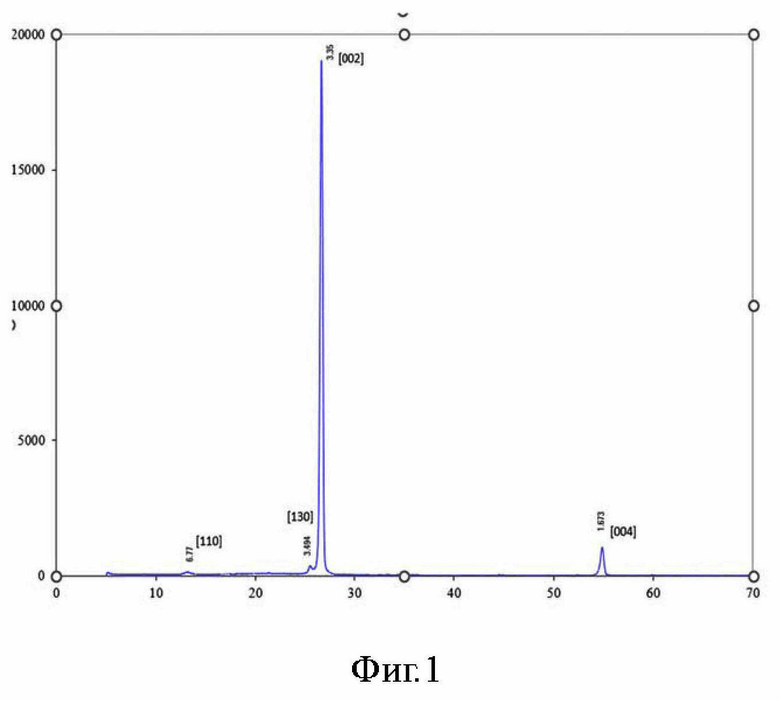

Полученный углеродный материал анализировали методами РФА (фигура 1). На спектре идентифицируются два характерных для гексагонального графита дифракционных пика, расположенных при 2Ѳ, равных 26,6° и 54,8°, что соответствует плоскостям кристалла (002) и (004) с межплоскостными расстояниями равными 3,353Å и 1,673Å.

Чешуйчатость полученного графита гексагональной формы подтверждают также снимки, выполненные на энергодисперсионном микроскопе TM 4000 (фигура 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки замасленной окалины | 2021 |

|

RU2772777C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Способ переработки материалов, содержащих платиновые металлы | 2015 |

|

RU2618282C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОГО ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1994 |

|

RU2087542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТА | 2012 |

|

RU2524585C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2008 |

|

RU2360984C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

Изобретение относится к пирометаллургии и может применяться для переработки руд и промышленных отходов с получением целевых продуктов. Способ получения графита при переработке труднообогатимой железосодержащей руды включает восстановительное плавление руды с углеродистым восстановителем. В качестве восстановителя используют бурый уголь. Плавку ведут в барботируемом шлаковом расплаве с выдерживанием в течение часа при температуре 1600°С и последующим охлаждением расплава со скоростью 66°С/ч. Способ позволяет снизить температуру и время получения графита. 2 ил., 1 пр.

Способ получения графита при переработке труднообогатимой железосодержащей руды, включающий восстановительное плавление руды с углеродистым восстановителем, отличающийся тем, что в качестве восстановителя используют бурый уголь, плавку ведут в барботируемом шлаковом расплаве с выдерживанием в течение часа при температуре 1600°С и последующим охлаждением расплава со скоростью 66°С/ч.

| СОСЕДОВ В.П | |||

| и др | |||

| Графитизация углеродистых материалов., М., Металлургия, 1987, с.149-152 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 1992 |

|

RU2047557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2010 |

|

RU2476374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА | 2008 |

|

RU2385290C2 |

| CN 115321530 A, 11.11.2022 | |||

| CN 109133047 A, 04.01.2019. | |||

Авторы

Даты

2024-05-03—Публикация

2023-10-04—Подача