Область техники, к которой относится изобретение

Изобретение относится к технической области нефтепереработки и, в частности, к риформингу. Более конкретно, настоящее изобретение относится к способу каталитического риформинга в неподвижном слое с использованием катализатора особой морфологии.

Уровень техники

Процесс каталитического риформинга широко применяется на нефтеперерабатывающих предприятиях для улучшения качества тяжелого бензина, получаемого путем перегонки. Углеводороды в исходном тяжелом бензине (парафины и нафтены), содержащие примерно от 5 до 12 атомов углерода на молекулу, превращаются в ходе этого процесса в ароматические углеводороды или, альтернативно, в разветвленные парафины. Это превращение осуществляется при высокой температуре (порядка 500°C), давлении от низкого до среднего ((3,5-25)⋅105 Па) в присутствии катализатора. Продуктом каталитического риформинга является риформат, который позволяет повысить октановое число нефтяных фракций. Риформат состоит главным образом из соединений C5+ (т.е. содержащих по меньшей мере 5 атомов углерода). В этом процессе образуется также газ, богатый водородом, газообразное топливо (состоящее из соединений (C1-C2)) и сжиженный газ (состоящий из соединений (C3-C4)). Наконец, происходит также образование кокса, в частности, из-за конденсации ароматических циклов, в результате чего образуется твердое вещество, богатое углеродом, которое осаждается на активных центрах катализатора. Реакции, в которых образуются соединения C1-C4 (называемые также C4-) и кокс, отрицательно влияют на выход риформата и стабильность катализатора. Высокая активность катализатора должна сочетаться с как можно более высокой селективностью, то есть реакции крекинга, приводящие к легким продуктам, содержащим от 1 до 4 атомов углерода (C4-), должны быть ограничены.

Существует два больших класса катализаторов риформинга: во-первых, катализаторы для неподвижного слоя (полурегенеративный процесс), во-вторых, катализаторы для движущегося слоя (непрерывный процесс). Они являются бифункциональными катализаторами, то есть состоят из двух активных фаз (функций): металлической и кислотной, и каждая из этих функций играет четко определенную роль в активности катализатора. Металлическая функция обеспечивает в основном дегидрирование нафтенов и парафинов, а также гидрирование предшественников кокса. Кислотная функция обеспечивает изомеризацию нафтенов и парафинов и циклизацию парафинов. Кислотная функция вносится самой подложкой, чаще всего чистым галогенированным оксидом алюминия. Металлическая функция обеспечивается благородным металлом семейства платины и по меньшей мере одним дополнительным металлом, в основном оловом для непрерывного процесса (движущийся слой) и рением в полурегенеративном процессе (неподвижный слой).

Эти катализаторы риформинга чрезвычайно чувствительны, помимо кокса, также к различным ядам или ингибиторам, способным снизить их активность, в частности, к азоту, металлам и воде. Кокс, осаждаясь на поверхности катализатора, приводит со временем к потере активности, результатом чего являются более высокие рабочие температуры, более низкий выход риформата и меньший срок службы. Поэтому важно стремиться к увеличению активности катализаторов, чтобы получить высокие выходы C5+при как можно более низкой температуре, чтобы максимально увеличить срок службы катализатора. По прошествии определенного времени необходимо регенерировать катализатор, чтобы удалить кокс и ингибиторы, которые отложились на его активных центрах. Регенерация катализаторов риформинга включает в основном стадию контролируемого сжигания, чтобы в первую очередь удалить кокс, и стадию оксихлорирования, которая позволяет существенно редиспергировать металлы и скорректировать кислотность оксида алюминия путем добавления в окислительную среду хлора или хлорированных органических соединений. Регенеративная обработка катализатора проводится в очень жестких условиях, которые могут привести к его деградации из-за повышенной температуры и присутствия воды, выделяемой при горении. Таким образом, важно стремиться к улучшению стабильности катализатора за счет ограничения образования кокса, чтобы как можно больше увеличить период между фазами регенерации.

Обычно катализаторы риформинга имеют вид шариков, цилиндров или, реже, трилистников. Специалистам хорошо известно, что стадия формования катализатора риформинга является очень важной из-за ее влияния на потерю напора, возникающую при прохождении потока через слой катализатора. Действительно, желательно минимизировать эту потерю напора, чтобы, с одной стороны, контролировать рабочее давление в процессе, которое влияет на выход соединений C5+, а с другой стороны, ограничить потребление энергии насосами и компрессорами установки. Кроме того, общеизвестно, что в случае внутренних диффузионных ограничений активность катализатора повышается с уменьшением размера шариков, цилиндров или трилистников.

Однако при уменьшении размера шариков, цилиндров или трилистников падение напора обычно увеличивается до недопустимых уровней. Благодаря использованию особой морфологии катализатора падение напора для мелких шариков, цилиндров или трилистников может быть снижено, что повышает активность.

Цели изобретения

Однако до настоящего времени не было проведено реальной дифференциации в отношении преимуществ, вносимых морфологией катализатора, в его стабильность. Авторы заявки неожиданно обнаружили, что использование катализатора в виде четырехдольчатого экструдата, т.е. с сечением, содержащим четыре лепестка, в процессе риформинга в неподвижном слое позволяет достичь улучшенных характеристик в отношении стабильности по сравнению с катализаторами в виде цилиндра или в виде экструдатов другой геометрии, в частности, в виде трилистника, при сохранении хороших характеристик в отношении активности.

Объектом изобретения является способ риформинга углеводородного сырья, содержащего н-парафиновые, нафтеновые и ароматические углеводороды с 5-12 атомами углерода на молекулу, в неподвижном слое при температуре от 400°C до 700°C, давлении от 0,1 до 4 МПа и массовом расходе обрабатываемого сырья на единицу массы катализатора в час от 0,1 до 10 ч-1, путем приведения в контакт указанного сырья с катализатором, содержащим по меньшей мере платину, по меньшей мере один металл-промотор, выбранный из группы, состоящей из рения и иридия, по меньшей мере один галоген, выбранный из группы, состоящей из фтора, хлора, брома и йода, и пористую алюмооксидную подложку в форме экструдата, характеризующегося длиной l от 1 до 10 мм и сечением, содержащим четыре лепестка, а предпочтительно состоящим из четырех лепестков (такое сечение называется четырехдольчатым), причем наибольший диаметр D поперечного сечения указанного экструдата составляет от 1 до 3 мм.

Предпочтительно, наибольший диаметр D поперечного сечения указанного экструдата с четырехдольчатым сечением составляет от 1,1 до 2,2 мм.

Предпочтительно, указанный экструдат с четырехдольчатым сечением имеет длину l от 2 до 7 мм.

В одном варианте осуществления изобретения указанное сечение экструдата с четырехдольчатым сечением имеет симметричные лепестки.

В другом варианте осуществления изобретении указанное сечение экструдата с четырехдольчатым сечением имеет несимметричные лепестки.

В одном варианте осуществления согласно изобретению, указанный экструдат с четырехдольчатым сечением является осесимметричным экструдатом.

В другом варианте осуществления изобретения указанный экструдат с четырехдольчатым сечением представляет собой экструдат спиральной структуры с шагом оборота от 10° до 180° на мм.

Предпочтительно, содержание платины в указанном катализаторе составляет от 0,02 до 2 вес.% от полного веса катализатора.

Предпочтительно, содержание рения или иридия в указанном катализаторе составляет от 0,02 до 10 вес.% от полного веса катализатора.

Предпочтительно, указанный катализатор дополнительно содержит по меньшей мере одну легирующую добавку, выбранную из группы, состоящей из галлия, германия, индия, олова, сурьмы, таллия, свинца, висмута, титана, хрома, марганца, молибдена, вольфрама, родия, цинка и фосфора.

Предпочтительно, содержание указанной легирующей добавки составляет от 0,01 до 2 вес.% от веса катализатора.

Предпочтительно, содержание галогена в указанном катализаторе составляет от 0,1 до 15 вес.% от полного веса катализатора.

Галоген предпочтительно представляет собой хлор, и его содержание составляет от 0,5 до 2 вес.% от полного веса катализатора.

Предпочтительно, удельная поверхность указанной пористой подложки составляет от 150 до 400 м2/г.

Предпочтительно, объем пор подложки, диаметр которых меньше 10 микрон, составляет от 0,2 до 1 см3/г, а средний диаметр мезопор составляет от 5 до 20 нм.

Подробное описание изобретения

Определения

Далее группы химических элементов приводятся в соответствии с классификацией CAS (CRC Handbook of Chemistry and Physics, CRC press, под редакцией D.R. Lide, издание 81, 2000-2001). Например, группа IB по классификации CAS соответствует металлам столбца 11 согласно новой классификации ИЮПАК.

Далее в описании изобретения под удельной поверхностью понимается удельная поверхность по БЭТ, определенная по адсорбции азота в соответствии со стандартом ASTM D 3663-78, установленным на основе метода Брунауэра-Эмметта-Теллера, описанного в Journal of the American Chemical Society, 60, 309, (1938).

Под наибольшим диаметром D подразумевается наибольший диаметр эквивалентной окружности, проходящей через концы двух противоположных лепестков.

Перечень фигур

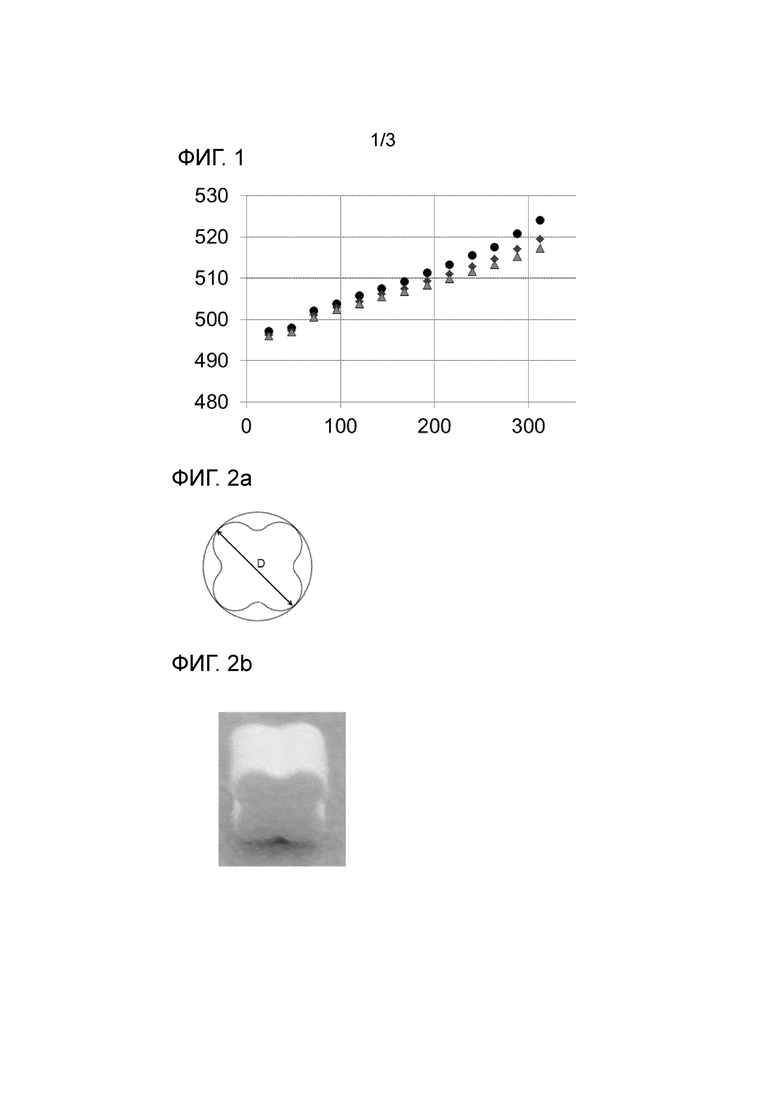

Фигура 1 представляет собой график, иллюстрирующий профиль температуры:

- катализатора A (не по изобретению), содержащего подложку в форме цилиндрического экструдата (последовательность точек в форме круга);

- катализатора B (не по изобретению), содержащего подложку в форме трехдольчатого экструдата (последовательность точек в форме ромба);

- катализатора C согласно изобретению, содержащего подложку четырехдольчатого экструдата (последовательность точек в форме треугольника).

По абсциссе отложено время под нагрузкой (в часах), а по ординате температура катализаторного слоя (в °C). Из этого графика можно охарактеризовать стабильность катализатора, рассчитав скорость повышения температуры между двумя заданными моментами времени под нагрузкой. Таким образом, скорость повышения выражена в °C в день (°C/д). Чем меньше скорость повышения, тем более стабильным считается катализатор.

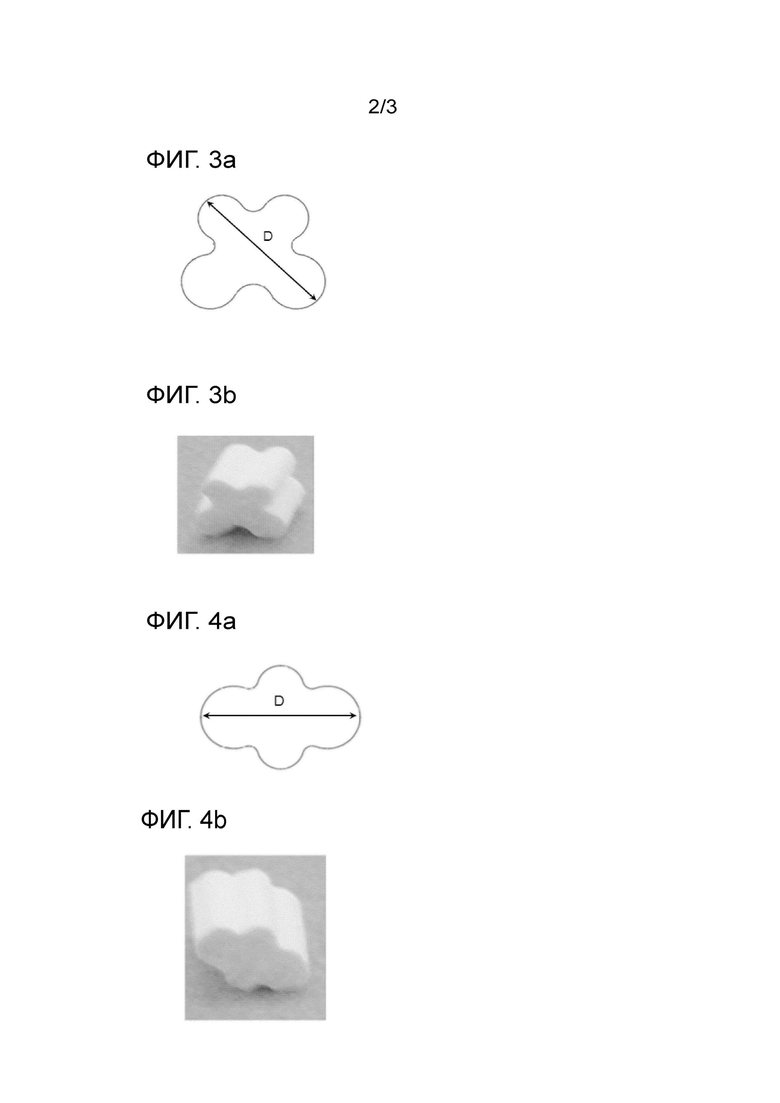

На фигурах 2a, 3a и 4a показаны в виде в разрезе примеры катализаторов четырехдольчатого типа, используемых в рамках способа по изобретению. Более конкретно, фигура 2a показывает вид в разрезе примера симметричного четырехдольчатого катализатора, фигура 3a показывает вид в разрезе примера асимметричного четырехдольчатого катализатора типа "бабочки", и фигура 4a показывает вид в разрезе примера асимметричного четырехдольчатого катализатора типа "Бэтмана".

На фигурах 2b, 3b и 4b показаны снимки катализаторов, представленных на фигурах 2a, 3a и 4a.

Подробное описание

В контексте настоящего изобретения различные представленные варианты осуществления могут использоваться по отдельности или в сочетании друг с другом, без ограничения комбинаций.

Процесс риформинга позволяет повысить октановое число бензиновых фракций, получаемых при перегонке сырой нефти и/или в других процессах нефтепереработки. Процессы производства ароматических углеводородов дают основы (бензол, толуол и ксилол), которые можно использовать в нефтехимии. Эти процессы представляют дополнительный интерес, поскольку они способствуют получению большого количества водорода, необходимого для процессов гидроочистки или гидроконверсии на нефтеперерабатывающих заводах. Углеводородное сырье, используемое в рамках способа по изобретению, содержит н-парафиновые, изопарафиновые, нафтеновые и ароматические углеводороды, имеющие от 5 до 12 атомов углерода на молекулу. Это сырье определяется, наряду с прочим, его плотностью и его весовым составом.

Предлагаемый изобретением способ риформинга в неподвижном слое реализуется путем приведения в контакт углеводородного сырья (подробно описанного ниже) с особым катализатором риформинга (подробно описанным ниже) при температуре от 400°C до 700°C, предпочтительно от 350°C до 550°C, давлении от 0,1 до 4 МПа, предпочтительно от 1 до 3 МПа и массовом расходе обрабатываемого сырья на единицу массы катализатора в час от 0,1 до 10 ч-1, предпочтительно от 0,5 до 6 ч-1. Часть образованного водорода возвращают в цикл в соответствии с мольной степенью рециркуляции (расход рециркулирующего водорода, отнесенный к расходу углеводородного сырья) в интервале от 0,1 до 8, предпочтительно от 2 до 7.

Подлежащее обработке углеводородное сырье обычно содержит парафиновые, нафтеновые и ароматические углеводороды с 5-12 атомами углерода на молекулу. Это сырье определяется, наряду с прочим, его плотностью и весовым составом. Это сырье может иметь начальную точку кипения в интервале от 40°C до 70°C и конечную точку кипения от 160°C до 220°C. Оно может также представлять собой фракцию или смесь бензиновых фракций с начальными и конечными температурами кипения в интервале от 40°C до 220°C. Таким образом, обрабатываемое сырье может также состоять из тяжелой нафты с температурой кипения от 160°C до 200°C.

Катализатор, использующийся в рамках способа согласно изобретению, содержит по меньшей мере платину. Содержание платины в расчете на полный вес катализатора может составлять от 0,02 до 2 вес.%, предпочтительно от 0,05 до 1,5 вес.%, еще более предпочтительно от 0,1 до 0,8 вес.%.

Катализатор содержит один или несколько металлов-промоторов, функцией которых является промотирование дегидрирующей активности платины, ограничение нежелательных реакций разрыва связи C-C и стабилизация металлической фазы. Металлы-промоторы выбираются из группы, состоящей из рения и иридия. Содержание каждого металла-промотора может составлять от 0,02 до 10 вес.% от полного веса катализатора, предпочтительно от 0,05 до 5 вес.%, еще более предпочтительно от 0,1 до 2 вес.%.

Катализатор, использующийся в рамках способа согласно изобретению, может дополнительно содержать по меньшей мере одну легирующую добавку, выбранную из группы, состоящей из галлия, германия, индия, олова, сурьмы, таллия, свинца, висмута, титана, хрома, марганца, молибдена, вольфрама, родия, цинка и фосфора. В рамках способа по изобретению предпочтительно использовать несколько легирующих добавок. Содержание каждой легирующей добавки может составлять, в расчете на полный вес катализатора, от 0,01 до 2 вес.%, предпочтительно от 0,01 до 1 вес.%, более предпочтительно от 0,01 до 0,7 вес.%.

Катализатор, применяющийся в рамках способа по изобретению, может также содержать по меньшей мере один галоген, использующийся для подкисления алюмооксидной подложки. Содержание галогена может составлять от 0,1 до 15 вес.% от полного веса катализатора, предпочтительно от 0,2 до 5 вес.% от полного веса катализатора. Предпочтительно использовать единственный галоген, в частности, хлор. Когда катализатор содержит единственный галоген, который является хлором, содержание хлора составляет от 0,5 до 2 вес.% от полного веса катализатора.

Пористая подложка катализатора, используемая в рамках способа по изобретению, имеет в основе оксид алюминия. Оксид или оксиды алюминия пористой подложки, используемой в катализаторе, могут быть оксидами типа χ, ƞ, γ или δ. Предпочтительно, они являются оксидами типа γ или δ. Еще более предпочтительно, они являются оксидами типа γ.

Предпочтительно, удельная поверхность указанной пористой подложки составляет от 150 до 400 м2/г, предпочтительно от 150 до 300 м2/г, еще более предпочтительно от 160 до 250 м2/г. Объем пор диаметром меньше 10 микрон предпочтительно составляет от 0,2 до 1 см3/г, предпочтительно от 0,4 до 0,9 см3/г. Средний диаметр мезопор (пор с диаметром в интервале от 2 до 50 нм) предпочтительно составляет от 5 до 20 нм, предпочтительно от 7 до 16 нм.

Согласно одному существенному аспекту изобретения, особая морфология пористой подложки неожиданно позволяет повысить стабильность катализатора при сохранении по меньшей мере такой же хорошей активности, как активность катализаторов риформинга, имеющих форму цилиндрических или трехдольчатых экструдатов.

Пористая подложка имеет вид экструдатов, сечение которых содержит четыре лепестка, а предпочтительно состоит из четырех лепестков. Сечение экструдата (перпендикулярно оси экструзии) может иметь симметричные лепестки. В качестве неограничивающего примера на фигурах 2a и 2b показан пример четырехдольчатого экструдата, содержащего симметричные лепестки (все четыре лепестка одинаковы). Сечение экструдата (перпендикулярно оси экструзии) может также содержать асимметричные лепестки. В качестве неограничивающего примера на фигурах 3a - 4b показан пример четырехдольчатого экструдата, содержащего асимметричные лепестки (то есть, по меньшей мере один лепесток отличается от других лепестков).

Пористая подложка может находиться в виде прямого экструдата с четырехдольчатым сечением или в виде спиралевидного экструдата с шагом поворота от 10° до 180° на мм.

Более конкретно, длина экструдата с четырехдольчатым сечением составляет от 1 до 10 мм, предпочтительно от 2 до 7 мм.

Наибольший диаметр D поперечного сечения экструдата с четырехдольчатым сечением предпочтительно составляет от 1 до 3 мм, предпочтительно от 1,1 до 2,2 мм. Под наибольшим диаметром D понимается наибольший диаметр эквивалентной окружности, проходящей через концы двух противоположных лепестков.

Пористая подложка на основе оксида алюминия может быть синтезирована различными способами, известными специалисту.

В одном варианте осуществления пористую подложку на основе оксида алюминия готовят, исходя из порошка бемита, полученного гидролизом алкоголятов алюминия. Примеры порошка бемита, полученного гидролизом алкоголятов алюминия, можно найти в патентах FR 1391644 или US 5055019. Затем этот порошок бемита формуют, например, путем размешивания и экструзии. После этого можно провести одну или несколько термообработок для получения оксида алюминия. Термообработка предпочтительно представляет собой обжиг на сухом воздухе при температуре от 540°C до 800°C.

В другом варианте осуществления пористую подложку на основе оксида алюминия готовят из порошка бемита, полученного реакцией осаждения, исходя из солей алюминия. Например, порошок бемита можно получить путем осаждения щелочных и/или кислых растворов солей алюминия, вызванного изменением pH, или любым другим способом, известным специалисту. Затем гель формуют, например, путем размешивания и экструзии. Затем проводят ряд термических обработок продукта, что приводит к получению оксида алюминия. Этот способ описан также P. Euzen, P. Raybaud, X. Krokidis, H. Toulhoat, J.L. Le Loarer, J.P. Jolivet, C. Froidefond в разделе "Alumina" (Глинозем) справочника "Handbook of Porous Solids" (F. Schüth, K.S.W. Sing, J. Weitkamp, Wiley-VCH, Weinheim, Germany, 2002).

Пористую подложку предпочтительно готовят из порошка бемита, полученного гидролизом алкоголятов.

Катализатор, использующийся в способе согласно изобретению, можно приготовить путем осаждения его различных компонентов на алюмооксидную подложку. Осаждение каждого компонента на алюмооксидную подложку может быть проведено перед или после ее формования. Компоненты можно вводить последовательно в произвольном порядке, исходя из другого раствора или отдельных растворов. В последнем случае можно проводить промежуточные этапы сушки и/или обжига.

Осаждение различных компонентов катализатора можно реализовать обычными методами, в жидкой фазе или газовой фазе, исходя из подходящих соединений-предшественников. Если осаждение различных компонентов катализатора проводится до формования подложки, можно использовать, например, такие методы как сухая пропитка или пропитка в избытке к порошку бемита или даже пропитка смесью растворов, содержащих компонент, на стадии замешивания или смешения перед экструзией. Когда осаждение выполняется на уже сформованную алюмооксидную подложку, можно использовать, например, методы сухой пропитки, пропитки избытком раствора. Этапы промывки, и/или сушки, и/или обжига можно факультативно проводить перед каждым новым этапом пропитки.

Осаждение платины можно проводить обычными методами, в частности, пропиткой водным или органическим раствором предшественника платины или раствором, содержащим соль или соединение платины. В качестве примеров солей или соединений, подходящих для использования, можно упомянуть гексахлорплатиновую кислоту, соединения аммиака, хлороплатинат аммония, хлорид платины, дикарбонилплатинодихлорид и гексагидроксиплатиновую кислоту. В качестве соединений аммиака можно использовать, например, тетрааминовые соли платины(II) формулы Pt(NH3)4X2, комплексы платины с галогенполикетонами и галогеновые соединения формулы H(Pt(acac)2X), в которых элемент X означает галоген, выбранный из группы, состоящей из хлора, фтора, брома и йода, предпочтительно хлор, а группа acac означает остаток формулы C5H7O2, производное от ацетилацетоната. Из подходящих органических растворителей можно назвать парафиновые, нафтеновые или ароматические углеводороды, а также галогеновые органические соединения, например, содержащие 1-12 атомов углерода на молекулу. Можно назвать, например, н-гептан, метилциклогексан, толуол и хлороформ. Можно также использовать смеси растворителей. Осаждение платины можно провести в любой момент процесса приготовления катализатора. Его можно проводить отдельно или одновременно с осаждением других компонентов, например, одного или нескольких металлов-промоторов.

Осаждение одной или нескольких легирующих добавок и/или одного или нескольких промоторов также можно осуществить обычными методами, исходя из соединений-предшественников, таких как соединения фосфора, галогениды, нитраты, сульфаты, ацетаты, тартраты, цитраты, карбонаты, оксалаты легирующих металлов и комплексы аминового типа. В случае металлических легирующих добавок или предшественников в качестве предшественника подходит также любая другая соль или оксид этих металлов, растворимые в воде, кислотах или в другом подходящем растворителе. В качестве примеров таких предшественников можно назвать перреновую кислоту, перренаты, хроматы, молибдаты, вольфраматы, хлорид галлия, нитрат галлия, ацетат таллия, нитрат таллия, ацетилацетонат индия, нитрат индия, ацетат индия, трифторацетат индия, хлорид индия, ацетат висмута, нитрат висмута, H3PO4, раствор (NH4)2HPO4, раствор Na2HPO4 и раствор Na3PO4. Можно также ввести легирующую добавку или добавки путем смешения водного раствора их соединений-предшественников с подложкой перед ее формованием.

Осаждение одной или нескольких легирующих добавок и/или одного или нескольких промоторов можно проводить с использованием раствора металлоорганического соединения указанных металлов в органическом растворителе. В этом случае указанное осаждение проводят, например, после осаждения платины, затем твердое вещество обжигают и, факультативно, проводят восстановление в чистом или разбавленном водороде при высокой температуре, например, от 300°C до 500°C. Металлоорганические соединения выбирают из группы, состоящей из комплексов указанного металла-промотора и гидрокарбилов металлов, таких как металалкил, -циклоалкил, -арил, -алкиларил и -арилалкил. Также можно использовать соединения алкоголятного типа или галогенированные соединения. Можно назвать, в частности, тетрабутилолово в случае, когда легирующуая добавка является оловом, и трифенилиндий в случае, когда легирующая добавка является индием. Растворитель для пропитки может быть выбран из группы, состоящей из парафиновых, нафтеновых или ароматических углеводородов, содержащих от 6 до 12 атомов углерода на молекулу, и органических галогеновых соединений с 1-12 атомами углерода на молекулу. В качестве примера можно назвать н-гептан, метилциклогексан и хлороформ. Можно также использовать смеси растворителей, определенных выше.

Галоген, предпочтительно хлор, можно ввести в катализатор одновременно с другим металлическим компонентом, например, в случаях, когда галогенид используется в качестве соединения-предшественника металла семейства платины, металла-промотора или легирующего металла.

Галоген можно также добавить путем пропитки водным раствором соответствующей кислоты, например соляной кислоты, в любой момент процесса приготовления. Типичный протокол заключается в пропитке твердого вещества, чтобы ввести желаемое количество галогена. Для осаждения этого количества галогена катализатор поддерживают в контакте с водным раствором не менее 30 минут.

В катализатор можно также добавить хлор путем обработки оксихлорированием. Такая обработка может проводиться, например, при температуре 350°C-550°C в течение двух часов в потоке воздуха, содержащем желательное количество хлора и, факультативно, содержащем воду.

Когда различные предшественники, использующиеся при получении катализатора, не содержат галогена или содержат недостаточное количество галогена, во время приготовления может потребоваться добавление галогенового соединения. Можно использовать любое соединение, известное специалистам в данной области, которое вводится на любом из этапов приготовления катализатора. В частности, можно использовать органические соединения, такие как метил- или этилгалогениды, например дихлорметан, хлороформ, дихлорэтан, метилхлороформ или четыреххлористый углерод.

Формование пористой подложки путем экструзии, являющейся способом, хорошо известным специалистам в данной области, может быть реализовано перед или после осаждения всех компонентов на указанную пористую подложку. Геометрия фильеры, которая задает форму экструдатов, такова, чтобы экструдат имел сечение, содержащее четыре лепестка, и чтобы наибольший диаметр D поперечного сечения указанного экструдата составлял от 1 до 3 мм. После формования пористой подложки и осаждения всех компонентов проводят окончательную термообработку при температуре от 300°C до 1000°C, которая может включать единственный этап при температуре предпочтительно 400°C-900°C, проводимый в атмосфере, содержащей кислород, предпочтительно в присутствии свободного кислорода или сухого воздуха. Эта обработка соответствует этапу сушки-обжига после осаждения последнего компонента.

Перед применением катализатор подвергают обработке водородом и обработке предшественником серы, чтобы получить активную и селективную металлическую фазу. Эта операция обработки водородом, называемая также восстановлением в атмосфере водорода, состоит в выдерживании катализатора в потоке чистого или разбавленного водорода при температуре от 100°C до 600°C, предпочтительно от 200°C до 580°C, в течение периода от 30 минут до 6 часов. Указанное восстановление может быть выполнено сразу после обжига или позже, силами потребителя. Возможно также непосредственное восстановление сухого продукта силами потребителя. Операция обработки сернистым предшественником осуществляется после восстановления. Она позволяет получить сульфированный катализатор, полное содержание серы в котором составляет от 700 до 1600 ppm от полного веса катализатора, предпочтительно от 800 до 1400 ppm и еще более предпочтительно от 800 до 1300 ppm. Под "полным содержанием серы" в контексте настоящего изобретения понимается полное количество серы, присутствующей в конечном катализаторе, полученном на выходе этапа сульфирования, при этом сера может находиться в виде сульфата и/или серы в восстановленном состоянии. Обработка серой (называемая также сульфурацией) осуществляется любым способом, хорошо известным специалисту. Например, катализатор в восстановленной форме приводится в контакт с предшественником серы на 1 час при температуре от 450°C до 580°C в присутствии чистого или разбавленного водорода. В качестве предшественника серы можно использовать диметилдисульфид, дигидросульфид, легкие меркаптаны, органические сульфиды, как, например, диметилдисульфид.

Так, согласно одному неограничивающему примеру, катализатор можно приготовить способом получения, включающим следующие этапы:

1) приготовление пористой подложки на основе оксида алюминия;

2) факультативно, пропитка указанной пористой алюмооксидной подложки раствором, содержащим предшественник хлора;

3) пропитка указанной алюмооксидной подложки, полученной на этапе 1) или 2), по меньшей мере одним раствором по меньшей мере одного предшественника платины;

4) пропитка указанной алюмооксидной подложки, полученной на предыдущем этапе, по меньшей мере одним раствором по меньшей мере одного предшественника металла-промотора;

5) пропитка указанной алюмооксидной подложки, полученной на предыдущем этапе, по меньшей мере одним раствором по меньшей мере одной легирующей добавки, этот этап является необязательным;

6) сушка и обжиг указанной подложки, полученной на этапе 4) или 5), для получения катализатора в виде оксида;

7) восстановление катализатора в виде оксида, полученного на предыдущем этапе, в атмосфере чистого водорода при температуре, например, от 100°C до 600°C в течение периода от 30 минут до 6 часов, с получением восстановленного катализатора;

8) контактирование восстановленного катализатора, полученного на предыдущем этапе, с по меньшей мере одним предшественником серы, например, в течение по меньшей мере одного часа при температуре от 450°C до 580°C.

Этапы (2), (3), (4) и (5), порядок которых может быть обратным, могут осуществляться одновременно или последовательно. По меньшей мере один из этапов (2), (3), (4) и (5) может проводиться до этапа формования подложки. Так, если этап 1) не позволяет сразу получить пористую подложку на основе оксида алюминия в виде экструдата длиной l от 1 до 10 мм и сечением, содержащим четыре лепестка, таким, что наибольший диаметр D поперечного сечения указанного экструдата составляет от 1 до 3 мм, то формование подложки может быть выполнено в промежутке между одним из этапов 1) - 6) (то есть до конечного этапа сушки и обжига).

Далее изобретение будет описано на следующих примерах осуществления, приведенных для иллюстрации, но не для ограничения.

Примеры

Пример 1: Приготовление катализатора A не по изобретению (подложка в виде цилиндрического экструдата)

Коммерческий порошок бемита, полученный в результате реакции гидролиза алкоголятов алюминия, замешивали с водой, а затем экструдировали через цилиндрическую фильеру диаметром 2 мм и обжигали при 740°C. 20 г этой подложки приводили в контакт на 3 часа со 100 см3 водного раствора соляной кислоты, содержащего 0,2 г хлора. Затем пропиточный раствор удаляли. Полученное таким образом твердое вещество сушили в течение 1 часа при 120°C, после чего обжигали в течение 2 часов при 450°C. Затем 100 см3 водного раствора платинохлористоводородной кислоты, содержащего 0,07 г платины, приводили в контакт с подложкой, полученной на предыдущем этапе, в течение 3 часов. Количество соляной кислоты подбирали так, чтобы получить содержание хлора 1,1 вес.% в готовом катализаторе. Затем пропиточный раствор удаляли. Затем 60 см3 водного раствора, содержащего 0,09 г рения, введенного в форме перрената аммония, приводили на 3 часа в контакт с подложкой, полученной на предыдущем этапе. Затем пропиточный раствор удаляли. Полученный в результате катализатор сушили 1 час при 120°C, обжигали 2 часа при 520°C, а затем восстанавливали в атмосфере водорода 2 часа при 520°C. Затем катализатор сульфировали, используя смесь водород/H2S (1 об.% H2S) в течение 9 минут при 520°C (расход: 0,15 л/мин в нормальных условиях по температуре и давлению).

Готовый катализатор содержит 0,25 вес.% платины, 0,25 вес.% рения и 1,1 вес.% хлора от полного веса катализатора.

Пример 2 : Приготовление катализатора B не по изобретению (подложка в виде трехдольчатого экструдата)

Катализатор готовили в соответствии с протоколом, идентичным примеру 1, за исключением того, что экструзию проводили через трехдольчатую фильеру, наибольший диаметр D которой составляет 2 мм.

Пример 3 : Приготовление катализатора C согласно изобретению (подложка в виде четырехдольчатого экструдата)

Катализатор готовили в соответствии с протоколом, идентичным примеру 1, за исключением того, что экструзию проводили через симметричную четырехдольчатую фильеру (какая показана на фигуре 2a), наибольший диаметр D которой составляет 2 мм.

Пример 4: Каталитические испытание

Катализаторы A-C испытывали на превращение углеводородного сырья типа нафты, поступающего с перегонки нефти, имеющего следующие характеристики:

- плотность при 15°C: 0,761 кг/дм3

- парафины/ нафтены/ ароматика: 44,1/ 38,7/ 17,2 об.%

Это превращение проводят на экспериментальной пилотной установке в пересекаемом слое в присутствии водорода. Испытание проводится в следующих рабочих условиях:

- полное давление: 1,2 МПа

- расход сырья: 4,8 кг на кг катализатора в час

- октановое число по исследовательскому методу: 102

- мольное отношение рециркулирующего водорода к углеводородному сырью: 2,5.

Все испытания катализаторов проводились при разных температурах, но позволяющих получить постоянное октановое число по исследовательскому методу (число RON), равное 102.

Профиль температуры катализаторов A-C представлен на фигуре 1. Из этого графика можно охарактеризовать стабильность катализатора, рассчитав скорость роста температуры между двумя заданными моментами времени под нагрузкой. Таким образом, скорость роста выражена в °C в день (°C/д). Чем меньше скорость роста, тем более стабильным считается катализатор. Катализатор C является более стабильным, чем катализаторы A и B, при этом для него наклон, характеризующий повышение температуры в зависимости от времени под нагрузкой, является самым низким (см. таблицу 1 ниже). Эта лучшая стабильность коррелирует также с более низким содержанием углерода (характеризующим кокс, осажденный на катализаторе) в конце испытания (см таблицу 1 ниже).

Таблица 1. Стабильность катализаторов A-C и содержание углерода

Изобретение касается способа риформинга углеводородного сырья, содержащего н-парафиновые, нафтеновые и ароматические углеводороды с 5-12 атомами углерода на молекулу, в неподвижном слое при температуре от 400 до 700°C, давлении от 0,1 до 4 МПа и массовом расходе обрабатываемого сырья на единицу массы катализатора в час от 0,1 до 10 ч-1, путем приведения в контакт указанного сырья с катализатором, содержащим по меньшей мере платину, по меньшей мере один металл-промотор, выбранный из группы, состоящей из рения и иридия, по меньшей мере один галоген, выбранный из группы, состоящей из фтора, хлора, брома и йода, и пористую алюмооксидную подложку в форме экструдата, характеризующегося длиной l от 1 до 10 мм и сечением, содержащим четыре лепестка, причем наибольший диаметр D поперечного сечения указанного экструдата составляет от 1,1 до 2,2 мм. Технический результат - хорошие характеристики катализатора в отношении активности и стабильности и высокая селективность реакции. 13 з.п. ф-лы, 7 ил., 1 табл., 4 пр.

1. Способ риформинга углеводородного сырья, содержащего н-парафиновые, нафтеновые и ароматические углеводороды с 5-12 атомами углерода на молекулу, в неподвижном слое при температуре от 400 до 700°C, давлении от 0,1 до 4 МПа и массовом расходе обрабатываемого сырья на единицу массы катализатора в час от 0,1 до 10 ч-1, путем приведения в контакт указанного сырья с катализатором, содержащим по меньшей мере платину, по меньшей мере один металл-промотор, выбранный из группы, состоящей из рения и иридия, по меньшей мере один галоген, выбранный из группы, состоящей из фтора, хлора, брома и йода, и пористую алюмооксидную подложку в форме экструдата, характеризующегося длиной l от 1 до 10 мм и сечением, содержащим четыре лепестка, причем наибольший диаметр D поперечного сечения указанного экструдата составляет от 1,1 до 2,2 мм.

2. Способ по п. 1, причем указанный экструдат имеет длину l от 2 до 7 мм.

3. Способ по п. 1 или 2, причем указанное сечение экструдата содержит симметричные лепестки.

4. Способ по п. 1 или 2, причем указанное сечение экструдата содержит асимметричные лепестки.

5. Способ по любому из пп. 1-4, причем указанный экструдат является осесимметричным экструдатом.

6. Способ по любому из пп. 1-4, причем указанный экструдат является спиралевидным экструдатом с шагом оборота от 10° до 180° на мм.

7. Способ по любому из пп. 1-6, причем содержание платины в указанном катализаторе составляет от 0,02 до 2 вес.% от полного веса катализатора.

8. Способ по любому из пп. 1-7, причем содержание рения или иридия в указанном катализаторе составляет от 0,02 до 10 вес.% от полного веса катализатора.

9. Способ по любому из пп. 1-8, причем указанный катализатор дополнительно содержит по меньшей мере одну легирующую добавку, выбранную из группы, состоящей из галлия, германия, индия, олова, сурьмы, таллия, свинца, висмута, титана, хрома, марганца, молибдена, вольфрама, родия, цинка и фосфора.

10. Способ по п. 9, причем содержание указанной легирующей добавки составляет от 0,01 до 2 вес.% от веса катализатора.

11. Способ по любому из пп. 1-10, причем содержание галогена в указанном катализаторе составляет от 0,1 до 15 вес.% от полного веса катализатора.

12. Способ по любому из пп. 1-11, причем галоген представляет собой хлор, и его содержание составляет от 0,5 до 2 вес.% от полного веса катализатора.

13. Способ по любому из пп. 1-12, причем удельная поверхность указанной пористой подложки составляет от 150 до 400 м2/г.

14. Способ по любому из пп. 1-13, причем объем пор подложки, диаметр которых меньше 10 мкм, составляет от 0,2 до 1 см3/г, и средний диаметр мезопор составляет от 5 до 20 нм.

| US 3857780 A1, 31.12.1974 | |||

| ОПТИМИЗИРОВАННЫЙ КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2011 |

|

RU2580553C2 |

| US 9090831 B2, 28.07.2015 | |||

| US 8394862 B1, 12.03.2013 | |||

| US 4328130 A1, 04.05.1982 | |||

| КАТАЛИЗАТОРЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ПРИМЕНЕНИЯ В СПОСОБАХ ПАРОВОГО РИФОРМИНГА | 2012 |

|

RU2580548C2 |

Авторы

Даты

2024-05-08—Публикация

2019-10-21—Подача