Изобретение относится к способу получения гидроочищенного дизельного топлива широкого фракционного состава и может найти применение в нефтеперерабатывающей и нефтехимической отраслях промышленности.

Цель изобретения - повышение качества целевого продукта и эффективности процесса.

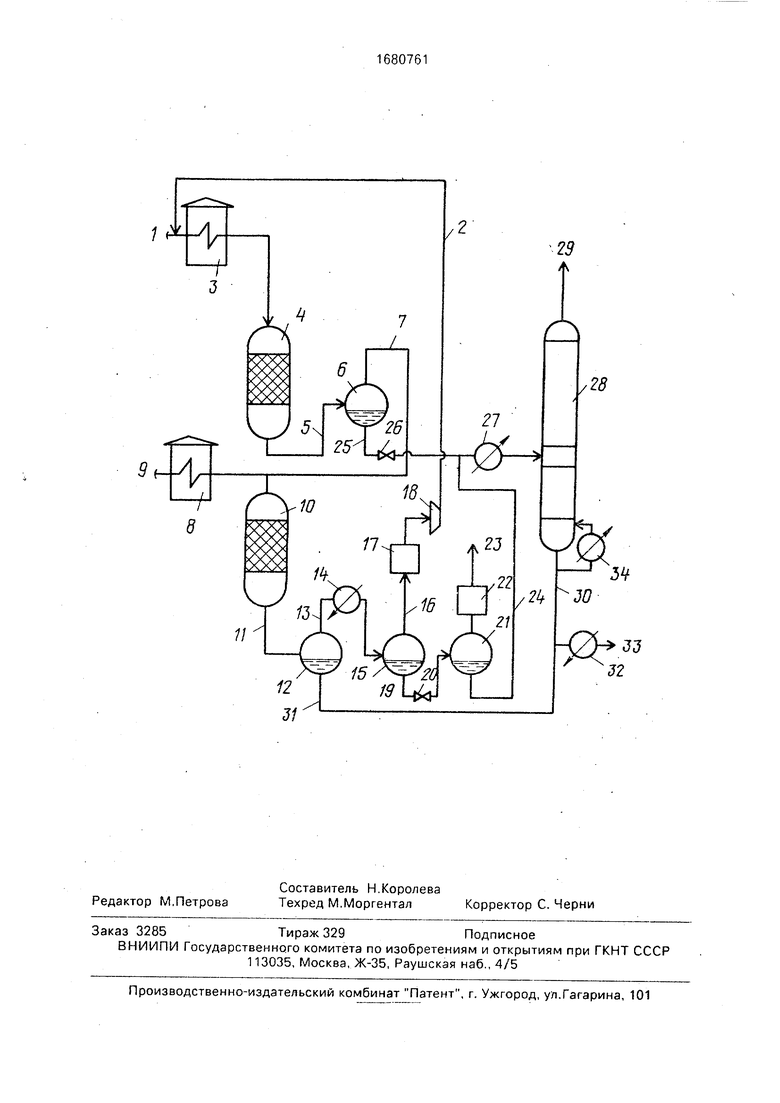

На чертеже приведена принципиальная схема проведения способа.

Исходное сырье разделяют на фракцию, выкипающую выше 350° С (тяжелый компонент), и фракцию, выкипающую ниже 350° С (легкий компонент).

Тяжелый компонент дизельного топлива широкого фракционного состава, подаваемый по линии 1, смешивают с очищенным

ВСГ, подаваемым по линии 2, нагревают в трубчатой печи 3 и подают в реактор 4, заполненный катализатором гидроочистки тяжелых нефтяных фракций (например, ГС-168Ш). Выходящую из реактора 4 по линии 5 газопродуктовую смесь подвергают сепарации при температуре и давлении гидроочистки в горячем сепараторе 6 с получением смеси ВСГ и низкокипящих фракций продуктов очистки тяжелого компонента. Эту смесь отводят по линии 7, смешивают с нагретым в трубчатой печи 8 легким компонентом, подаваемым по линии 9 (фракция ниже 350° С дизельного топлива широкого Фракционного состава), и направляют в реактор 10, заполненный катализатором гидроочистки светлых нефтяных фракций (например, АНМС). Выходящую из реактора

О 00

о

VI О

10 по линии 11 газопродуктовую смесь подвергают сепарации при температуре и давлении гидроочистки в горячем сепаратор } 12. Паровую фазу 13, отводимую с верха, конденсируют и охлаждают в конденсате ре-холодильнике 14 и направляют в сепаратор 15 высокого давления, С верха сепаоатооа 15 по линии 16 выводят загрязненный сероводородом ВСГ, который подвергают монозтаноламинной очистке на блоке 17, Очищенный ВСГ компримируют компрессором 18 и направляют на смешение с тяжелым компонентом по линии 2. Жидкую фазу, отводимую из сепаратора 15 по линии 19, дросселируют в вентиле 20 и подают о сепаратор 21 низкого давления. Углеводородный газ сепаратора 21 также подвергают моиоэтзноламинной очистке на блоке 22 и отводят по линии 23. Жидкую фазу отводят из сепаратора 21 по линии 24, смешивают с жидкой фазой, отводимой из сепаратора 6 по линии 25, которую предварительно дросселируют в вентиле 26. Затем эту смесь нагревают в нагревателе 27 и подают в стабилизационную колонну 28. С верха стабилизационной колонны 28 по линии 29 выводят бензин гидроочистки, с низа колонны 28 по линии 30 стабильную легкую часть гидро енизата, которую смешивают с жидкой фазой сепаратора 12, отводимой по линии 31, охлаждают в холодильнике 32 и выводят с установки в качестве гидроочищенного дизельного топлива широкого фракционного состава по линии 33. Тепло в низ стабилизационной колонны 28 подводят при помощи рибой- лера 34,

Пример. На установке гидроочистки дизельного топлива широкого фракционного состава мощностью 2 млн.т/год (250 г/ч) тяжелый компонент (фракция выше 350° С) в количестве 105 т/ч подвергают гидроочистке в присутствии катализатора ГС-168Ш при температуре 380° С и парциальном давлении водорода 4,7 МПа (кратность циркуляции ВСГ составляет 600 HM /MJсырья при содержании водорода в ВСГ 80 об,. Легкий компонент (фракция ниже 350° С) в количестве 145 т/ч подвергают гидроочистке в присутствии катализатора АНМС при температуре 360° Сив присутствии смеси ВСГ и низкокипящих фракций продуктов гидроочистки тяжелого компонента из горячего сепаратора после первого реактора. Содержание водорода в этой смеси 55 об.%, парциальное давление водорода в реакторе 3,8 МПа. Газопродуктовую смесь гидро)е- низата из реактора легкого компонента последовательно сепарируют от газов в

горячем сепараторе, сепараторе высокого давления и сепараторе низкого давления.

ВСГ из сепаратора высокого давления подвергают монозтаноламинной очистке.

компримируют и направляют на смешение с тяжелым компонентом. Жидкие фазы из сепаратора низкого давления и горячего сепаратора )азопродуктовой смеси гидроге- низата реактора тяжелого компонента

0 совместно стабилизируют и объединяют с жидкой фазой из горячего сепаратора реактора легкого компонента с получением гидроочищенного дизельного топлива широкого фракционного состава с остаточным

5 содержанием серы 0,2 мзс.%.

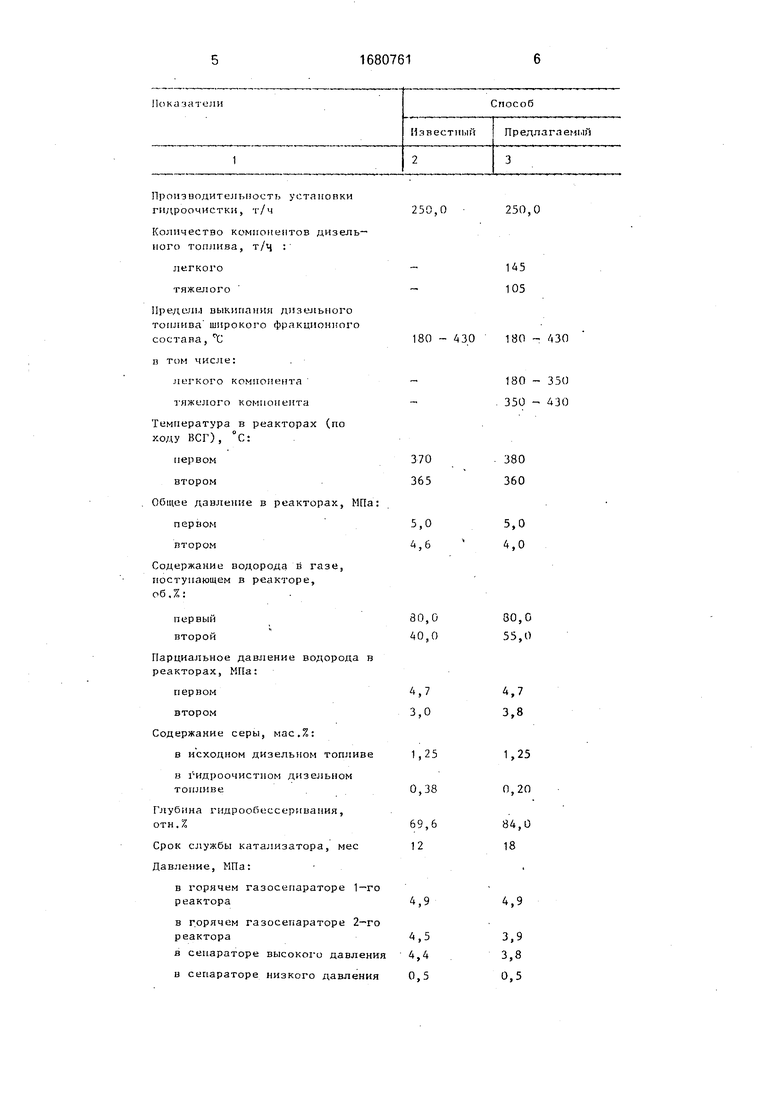

В таблице приведены основные показатели работы установок гидроочистки дизельного топлива по предлагаемому и известному способам.

0Таким образом, предлагаемый способ

позволяет снизить содержание серы в целевом продукте с 0,38 до 0,20 мас,% (глубина гидрообессеривания повышается с 69,6 до 84,0 отн.%) и повысить эффективность

5 процесса за счет возможности уменьшения диаметра стабилизационной колонны на 12,5 отн.%, т. е. снизить нагрузку на последнюю.

0Формула изобретен и я

Способ получения гидроочищенного дизельного топлива широкого фракционного состава путем каталитической гидроочистки в первом реакторе в присутствии очи5 щепного водородсодержащего газа и во втором реакторе в присутствии водородсодержащего газа и низкокипящих фракций, полученных при горячей сепарации гидро- генизата первого реактора, последующей

0 последовательной горячей и холодной сепарацией гидрогенизата второго реактора и направления жидких продуктов сепарации на стабилизацию с получением продукта стабилизации, отличающийся тем,

5 что, с целью повышения качества целевого продукта и эффективности процесса, исходное сырье разделяют на фракцию, выкипающую ниже 350°С. и фракцию выкипающую выше 350°С, с направлением второй из

0 них в первый реактор, первой - во второй реактор с проведением в нем гидроочистки при парциальном давлении водорода меньшем, чем в первом реакторе, стабилизации подвергают смесь жидкого продукта горячей сепарации гидрогенизатора первого реак5 тора и жидкого продукта холодной сепарации второго реактора, продукт горячей сепарации второго реактора смешивают с продуктом стабилизации с получением целевого продукта.

Производительность устанояки

гндроочистки, т/ч250,0 250

Количество компонентов дизельного топлива, т/ч :

легкого-145

тяжелого -105

Преданы выкипания дизельного

топлива широкого фракционного

состава, С180 - 430 180

п том числе:

легкого компонента-180

тяжелого компонента-350

Температура в реакторах (по ходу BCD, °C:

первом втором

Общее давление в реакторах, МПа: первом втором

Содержание водорода в газе, поступающем в реакторе, об.Х:

первый80,0 30,0

второй40,0 55,0

Парциальное давление водорода в реакторах, МПа:

первом4,74,7

втором3,03,8 Содержание серы, мас.%:

в исходном дизельном топливе1 251,25

в гидроочистном дизельном

топливе0,38 0,20

Глубина гидрообессернвания,

отн.%69,6 84,0

Срок службы катализатора, мес 1218

Давление, МПа: ,

в горячем газосепараторе 1-го

реактора4,9 4,9

в горячем газосепараторе 2-го

реактора4,5 3,9

в сепараторе высокого давления 4,43,8

в сепараторе низкого давления 0,5 0,5

1

16807618

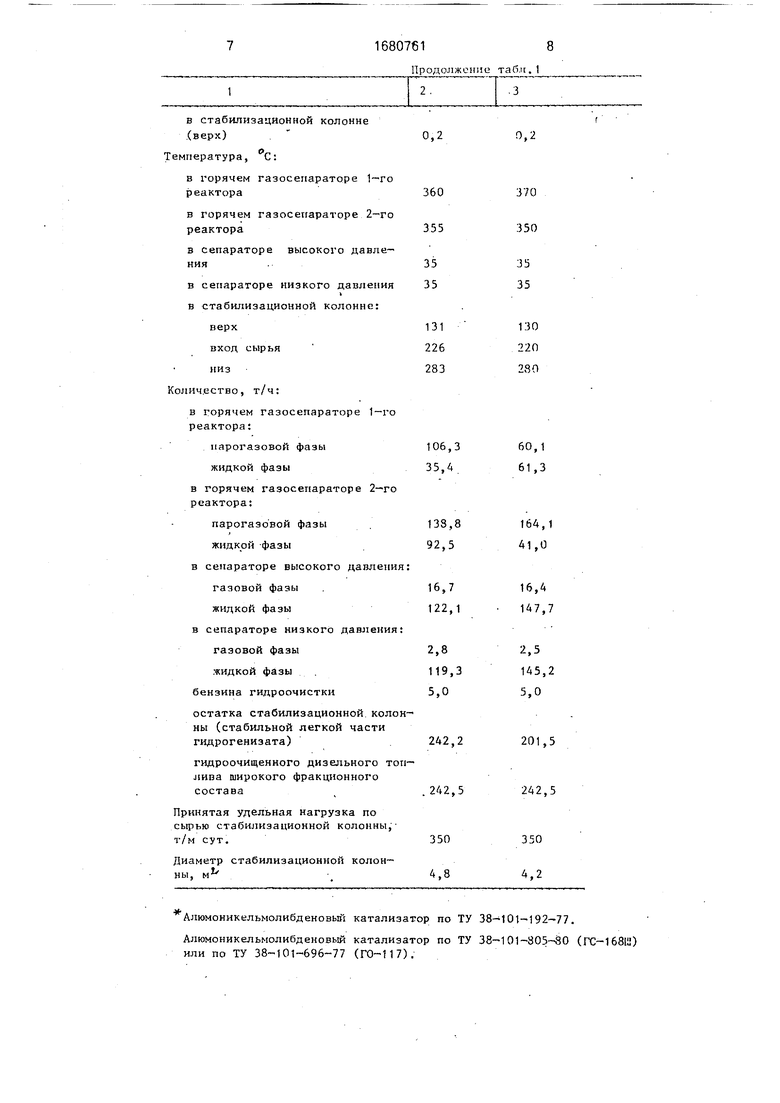

Продолжение таби.1 3

2.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации гидрогенизатов каталитической депарафинизации дизельных фракций | 1990 |

|

SU1806167A3 |

| СПОСОБ СТАБИЛИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2535493C2 |

| Способ гидроочистки топлив | 1982 |

|

SU1086007A1 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2323958C1 |

| Способ переработки нефтяных фракций | 1990 |

|

SU1696459A1 |

| Способ гидроочистки дизельного топлива | 2019 |

|

RU2691965C1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

| Способ получения дизельного топлива с низкотемпературными свойствами | 2022 |

|

RU2793029C1 |

| Установка для переработки стабильного газового конденсата и входящая в ее состав установка для получения высокооктанового бензина | 2016 |

|

RU2621031C1 |

Изобретение относится к нефтехимии, в частности к получению гидроочищенного дизельного топлива широкого фракционного состава. Цель изобретения - повышение качества целевого продукта и эффективности процесса Исходное сырье разделяют на фракцию, выкипающую ниже 350° С, и фракцию, выкипающую выше 350° С, с направлением второй из них в первый реактор, первой - во второй реактор с проведением в нем гидроочистки при парциальном давление водорода меньшем,чем в первом реакторе. Стабилизации подвергают смесь жидкого продукта горячей сепарации гидрогенизата первого реактора и жидкого продукта холодной сепарации второго реактора. Продукт горячей сепарации второго реактора смешивают с продуктом стабилизации с получением целевого продукта. 1 ил., 1 табл. (Л С

в стабилизационной колонне (верх)

емпература, с:

в горячем газосепараторе 1-го реактора

в горячем газосепараторе 2-го реактора

в сепараторе высокого давления

в сепараторе низкого давления

ъ

в стабилизационной колонне: верх

вход сырья низ

оличество, т/ч:

в горячем газосепараторе 1-го реактора:

парогазовой фазы жидкой фазы

в горячем газосепараторе 2-го реактора:

парогазовой фазы

жидкой фазы в сепараторе высокого давления:

газовой фазы

жидкой фазы в сепараторе низкого давления:

газовой фазы

жидкой фазы бензина гидроочистки

остатка стабилизационной колонны (стабильной легкой части гидрогенизата)

гидроочищенного дизельного топлива широкого фракционного состава

Принятая удельная нагрузка по сырью стабилизационной колонны, т/м сут.

Диаметр стабилизационной колон- ,,, . м

Алюмоникельмолибденовый катализатор по ТУ 38-101-192-77.

Алюмоникельмолибденовый катализатор по ТУ 38-101-805-80 (ГС-1б81 1) или по ТУ 38-101-696-77 (ГО-117).

0,2

0,2

106,3 35,4

60,1 61,3

164,1 41,0

16,4 147,7

2,5

145,2 5,0

201,5 242,5

350 4,2

-4

8

7/

28

| Патент США № 3830731, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Способ переработки газойлевых, масляных фракций и нефтяных остатков | 1987 |

|

SU1427002A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-09-30—Публикация

1989-06-22—Подача