Изобретение относится к способам глубокой очистки реактивных и дизельных топлив от сернистых, азотистых и кислородсодержащих соединений путем их гидрирования и может найти применение в нефтеперерабатывающей и нефтехимической отраслях промьшленности.

Известен способ гидроочистки дистиллятных нефтяных топлив, согласно которому нагретую в печи смесь очищаемого топлива с водородсодержащим газом (ВСГ) направляют в реактор, после чего на 1-й ступени смесь (гидрогенизат) частично охлаждают до 150200 С и сепарируют смесь ВСГ с парами легких фракций топлива, которую затем полностью охлаждают до . На 2-й ступени отделяют ВСГ от сконденсированных легких фракций топлива, и последние в смеси с жидкой частью топлива 1-й ступени сепарации направляют на стабилизацию где отгоняют углеводородный газ и бензин, а стабильное топливо откачивают как готовый продукт. По такой схеме давление на 1 и 2-й ступени поддерживают высоким и примерно равиь&4 давлению в реакторе Cl 3Известен также способ гидроочистки топлив последовательным разделением продуктов гидроочистки в первом горячем сепараторе при температуре ниже и под давлением процесса последующего дросселирования полуценного жидкого потока до давления t-13,6 атм, подачи во второй горячий сепаратор. Газовый поток из первого сепаратора охлаждают до 1б-60 С и подают в третий сепаратор где получают водородсодержащий газ и жидкий поток, который смешивают с охлажденным газовым потоком второго сепаратора и подают в четвертый сепаратор, где при температуре и давлении 1-13,6 атм проводят разделение с выделением углеводородов .

Наиболее близким к изобретению является способ гидроочистки топлив путем смешения исходного топлива с водородсодержащим газом, каталитического гидрирования смеси с получением гидрогенизата, последующего

охлаждения гидрогенизата последова/

тельно в теплообменнике и холодильнике до температуры 35-ДО°С, разделения в сепараторе высокого давления с получением водородсодержащего газа и жидкой фазы, дросселирования и рециркуляции водородсодержащего газа, после моноэтаноламинной очистки от сероводорода, на смешение с исходным топливом, дросселирования жидкой фазы, отделения в сепараторе низкого давления углеводородного газа от жидкой фазы, стабилизации полученной жидкой фазы в колонне стабилизации с получением стабильного гидроочищенного топлива С 31. Недостатком этого способа является то, что на стабилизацию направляют все гидроочищенное топливо, хотя нестабильная головка (бензин гидроочистки с растворенными газами) содержится только в низкокипящих фракциях зтого топлива. Это повышает эксгшуатационные затраты на повторньй нагрев топлива и нагрузку стабилизационной колонны. Недостатком данного способа является также то, что гидроочищенное топливо на стади его стабилизации для получения необходимой доли отгона в стабилизаторе и отпарка. от него нестабильной головки подвергают нагреву до высоких температур, что приводит к его частичной деструкции, осмолению и узсудшению его зксплуатационных свойств. Особенно это недопустимо, когда гидроочищенное дизельное топливо направляют на извлечение из него и-алканов адсорбцией на цеолитах. Присутствие в этом случае в гидроочищенном дизельном топливе даже следов непредельных углеводородов или смолистых веществ ведет к интенсивной дезактивации цеолитов и сокращению в несколько раз срока их службы. В реактивных тоштивах по требованиям эксплуатации самолетов также недопустимо присутствие непредельных углеводородов, которые появляются при стабилизации топлив

при высоких тe шepaтypax. I

Цель изобретения - повьшзение эффективности процесса путем уменьшения температуры нагреяа гидроочищенного сырья перед стабилизацией, снижения в нем содержания непредельных углеводородов и уменьшения нагрузки стабилизационной колонны по сьфью.

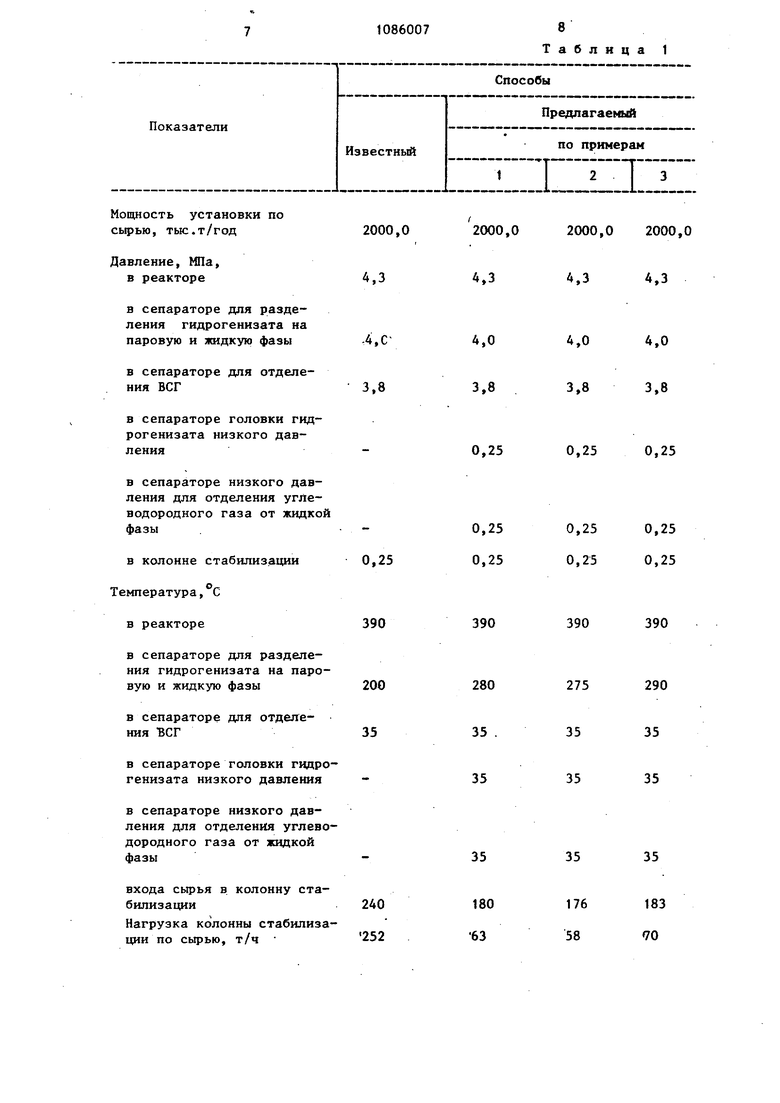

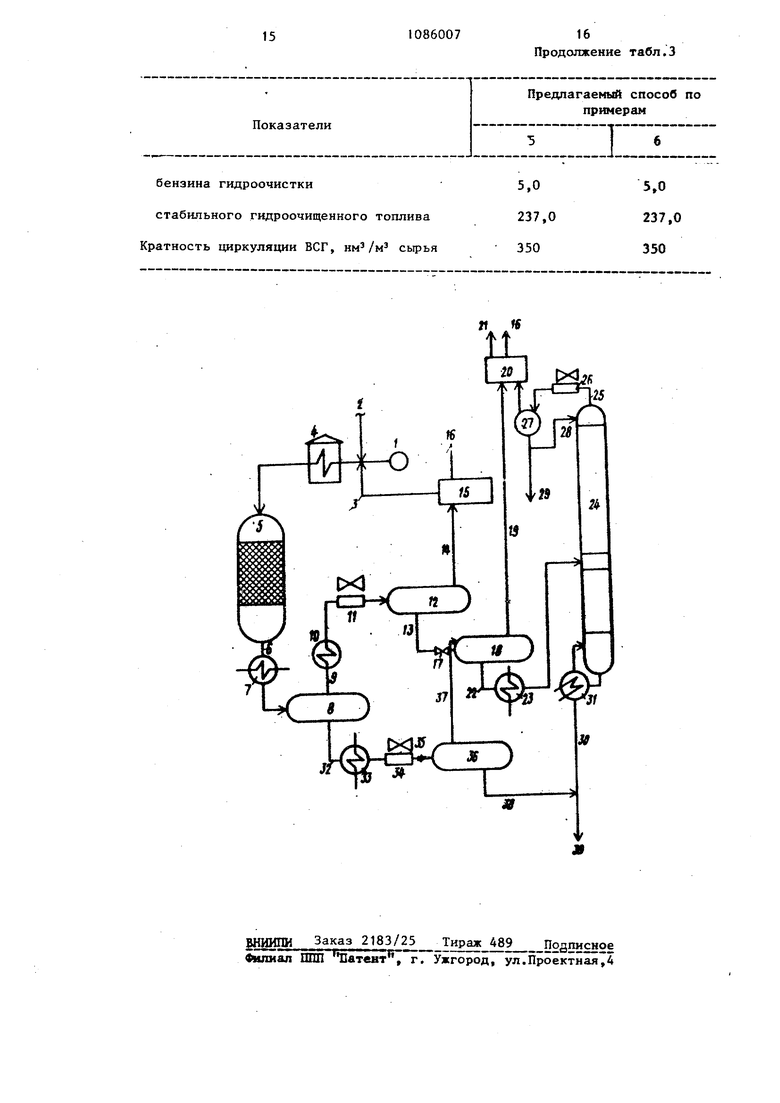

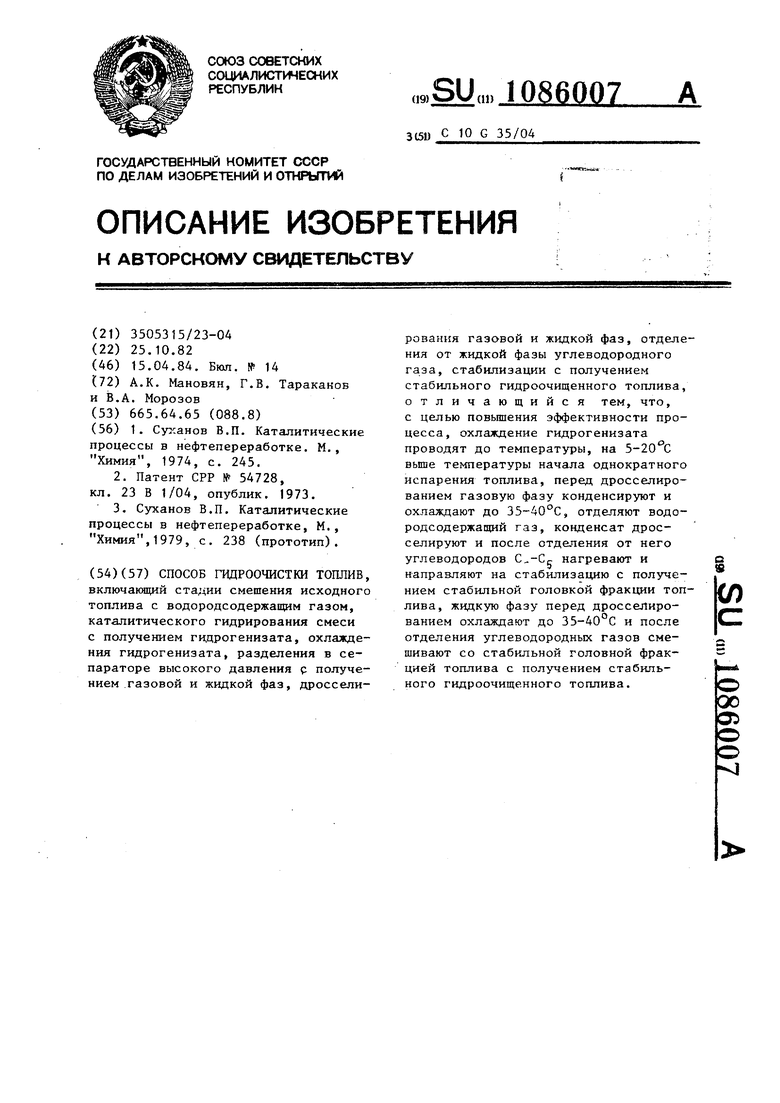

Поставленная цель достигается тем, что согласно способу гидроочистки тошмв, включающему стадии смешения- исходного топлива с водоросодержащим газом, каталитического гидрирования смеси с получением гидрогенизата, охлаждения гидрогенизата, разделения в сепараторе высокого давления с получением газевой и жидкой фаз, дросселирования газовой и жидкой фаз, отделения от жидкой фазы углеводородного газа, стабилизации с получением стабильного гидроочищенного топлива, охлаждение гидрогенизата проводят до температуры, на 5-20°С выше температуры начала однократного испарения топлива, перед дросселированием газовую фазу конденсируют и охлаждают до 35-40°С, отделяют водородсодержащий газ, конденсат дросселируют и после отделения от него углеводородов С -(L нагревают и направляют на стабилизацию с получением стабильной головной фракции топлива, жидкую фазу перед дросселированием охлаждают до 35-40°С и после отделения yrj.e водородных газов смешивают со стабильной головной фракцией топлива с получением стабильного гидроочищенного топлива. На чертеже представлена схема, поясняющая предлагаемый способ. ti Негидроочищенное топливо, подаваемое по линии 1, смешивают со свежим ВСГ по линии 2 и циркулирующим по линии 3 ВСГ, нагревают в трубчатой печи 4 и подают под давлением 4,04,5 МПа в реактор 5. Выходящую из реактора 5 смесь ВСГ и гидроочищенного топлива по линии 6 (гидрогенизат) охлаждают в теплообменнике 7 до температуры, на превьшающей температуру начала однократного испарения топлива, и подают на разде ление в горячий сепаратор 8 высокого давления, в котором поддерживается давление на 0,1-0,3 МПа ниже, чем в реакторе 5 (4,0-4,3 МПа). Паровую фазу из горячего сепаратора отводят по линии 9, конденсируют и охлаждают до 35-40 С последовательно в теплообменнике 10 и холодильнике П и подают на повторную сепарацию в сепаратор 12 головки гидрогеннзата высокого давления, где от жидкой головки гидрогенизата, отводимой по линии 13 отделяют циркулирующий ВСГ с примесь сероводорода по линии 14, ВСГ с серо водородом по линии 14 направляют на блок 15 моноэтаноламинной очистки где его очищают от сероводорода, отводимого по линии 16. Далее очищенный циркулирующий ВСГ по линии 3 подают (после компремирования) на смешение с негидроочищенным топливом, подаваемым по линии 1. Жидкую головку гидрогенизата, отведенную по линии 13 из сепаратора 12 высокого давления, дросселируют через дроссельный вентиль 17 в сепаратор 18 низкого давления, где из нее под давлением 0,15-0,3 МПа выделяется углеводородный газ (С -С), отводимый по линии 19, который подают на блок 20 моноэтаиоламинной очистки. С блока 20 монозтанолаьшнной очистки выводят сероводород по линии 16 и очищенный углеводородный газ по линии 21. Жидкую головку гидрогенизата отводят по линии 22 после отделения углеводородного газа из сепаратора 18 низкого давления, нагревают в теплообменнике 23 и подают на стабилизацию в колонну 24 стабилизации. С верха колонны 24 стабилизации выводят пары бензина гидроочистки по линии 25, которые конденсируют и охлаждают в холодильнике 26 и подают в рефлюсную емкость 27. Из рефлюксной емкости 27 бензин гидроочистки по линии 28 подают на орошение колонны 24 стабилизации, а избыток откачивают с установки по линии 29. С низа колонны 24 стабилизации выводят стабильную головку гидрогенизата по линии 30. Тепло в низ колонны 24 стабилизации подводят при помощи ребойлера 31. Жидкую фазу, отводимую по линии 32 из горячего сепаратора 8 высоко-, го давления, направляют в теплообменник 33 и холодильник 34, где она охлаждается до 35-40 с, и через дроссель 35 - в сепаратор 36 низкого давления, где от нее отделяют небольшое количество углеводородного газа, отводимого по линии 37. Жидкую фазу по линии 38 из сепаратора 36 низкого давления подают на смешение с остатком колонны стабилизации - стабильной головкой гидрогенизата 30 и с установки выводят стабильное гидроочищенное топливо по линии 39. Температура сепарации смеси ВСГ и гидроочищенного топлива из реактора при разделении на паровую и жидкую фазу должна превьшать температуру начала однократного испарения 5 топлива на 5-20С, так как при боле низких значениях будет малое количество головки гидрогенизата и не обеспечится нормальная работа колон ны стабилизации по остатку, а при более высоких значениях это количество возрастает настолько, что увеличится температура входа сырья и нагрузка колонны стабилизации, и поставленная цель будет достигнут частично. Температура начала СИ при нормальном давлении промьштенно вырабатьшаемых дизельньтх топлив разного состава лежит в интервале 220-280 0 реактивных топлив - 160-200с. Пример 1, На установке гидроочистки мощностью 2 млн т/год негидроочищенное дизельное топливо 1 смешивают с циркулирующим ВСГ 3 и свежим ВСГ 2 и подают в реактор 5, где при температуре и давлени 4,3 МПа его очищают от сернистых, азот- и кислородсодержапщх соединений. Температура начала СИ и при рабочем давлении 270°С. Затем смесь гидроочищенного дизельного топлива и ВСГ (гидрогениза охлаждают до температуры 280С и в горячем сепараторе 8 разделяют на паровую и жидкую фазы под давлением 4,0 МПа. Паровую фазу конденсируют и охлаждают до 35°С и отделяют от конденсата (жидкой головки гидрогенизата 13) циркулирующий ВСГ 14 сепараторе 12 высокого давления. После дросселирования до 0,25 МПа в сепараторе 18 низкого давления от головки гидрогенизата 22 отделяю углеводородный газ 19, который так же, как и циркулирующий ВСГ, подвергают моноэтаноламинной очистке. Головку гидрогенизата стабилизирую в колонне 24 стабшшзации, удаляя из него бензин гидроочистки 25. Жидкую фазу из горячего сепарат ра 8 высокого давления охлаждают д 35 С, дросселируют до 0,25 МПа и подают в сепаратор 34 низкого давления, из которого ее подают на смешение со стабильной головкой гид рогенизата из колонны стабилизации 7 и выводят с установки в качестве стабильного гидроочищенного топлива. Пример 2. Способ осуществляется аналогично примеру 1, но температура смеси гидроочищенного дизельного топлива и ВСГ (гидрогенизата) после охлаждения на выходе из реактора составляет 275°С. Пример 3. Способ осуществляется аналогично примеру 1, но температура смеси гидроочищенного дизельного топлива и ВСГ (гидрогенизата) после охлаждения на выходе из реактора составляет . В табл,1 приведены основные показатели работы установки гидроочистки дизельного топлива, работающей по известному и предлагаемому способам (примеры 1-3). Пример 4. Способ осуществляется аналогично примеру 1, но гидроочистке подвергают реактивное топливо с температурой начала ОИ при рабочем давлении процесса 225°С. В табл,2 приведены основные показатели работы установки гидроочистки реактивного топлива по известному и предлагаемому способам (пример 4). Пример 5. Способ осуществляют аналогично примеру 4, но температура в сепараторе для разделения гидрогенизата на паровую и жидкую фазы превышает температуру начала ОИ реактивного топлива на 5°С. Пример 6. Способ осуществляют аналогично примеру 4, но температура в сепараторе для разделения гидрогенизата на паровую и жидкую фазы превьвпает температуру начала ОИ реактивного топлива на 20 С. В таблице 3 приведены основные показатели работы установки гидроочистки реактивного топлива (приУ еры 5 и 6). Из табл. 1-3 следует, что предлагаемый способ гидроочистки топлив позволяет уменьщить нагрузку колонны стабилизации, тe mepaтypy нагрева гидроочищенного топлива и содержание в нем непредельных углеводородов, тем самым снизить капитальные и эксплуатационные затраты.

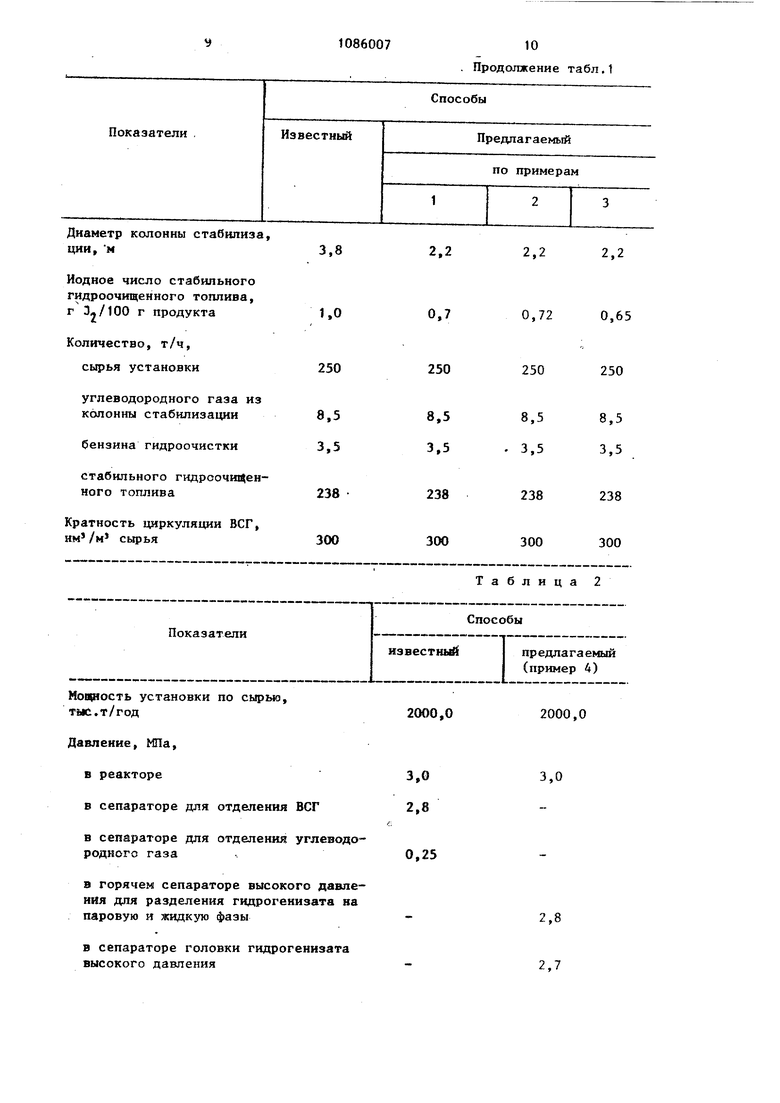

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2323958C1 |

| Способ получения гидроочищенного дизельного топлива широкого фракционного состава | 1989 |

|

SU1680761A1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2535493C2 |

| Способ гидроочистки дизельного топлива | 2019 |

|

RU2691965C1 |

| Способ получения дизельного топлива с низкотемпературными свойствами | 2022 |

|

RU2793029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2140967C1 |

| СИСТЕМА И СПОСОБ ДЛЯ РАСЧЕТА ХИМИЧЕСКОГО ПОТРЕБЛЕНИЯ ВОДОРОДА НА ТЕХНОЛОГИЧЕСКОМ ОБЪЕКТЕ | 2023 |

|

RU2804558C1 |

| Способ разделения продуктов гидроочистки нефтяных фракций | 1989 |

|

SU1680758A1 |

| СПОСОБ ГИДРООБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2340653C1 |

СПОСОБ ГИДРООЧИСТКИ ТОПЛИВ, включакиций стадии смешения исходного топлива с водородсодержа1цим газом, каталитического гидрирования смеси с получением гидрогенизата, охлаждения гидрогенизата, разделения в сепараторе высокого давления р получением газовой и жидкой фаз, дросселирования газовой и жидкой фаз, отделения от жидкой фазы углеводородного газа, стабилизации с получением стабильного гидроочищенного топлива, отличающийся тем, что, с целью повышения эффективности процесса, охлаждение гидрогенизата проводят до температуры, на вьше температуры начала однократного испарения топлива, перед дросселированием газовую фазу конденсируют и охлаждают до 35-40С, отделяют водородсодержащий газ, конденсат дросселируют и после отделения от него углеводородов нагревают и направляют на стабилизацию с получе(Л нием стабильной головкой фракции топлива, жидкую фазу перед дросселированием охлаждают до 35-40°С и после отделения углеводородных газов смешивают со стабильной головной фракцией топлива с получением стабильного гидроочищенного топлива. 00 05 о о ч

в сепараторе головки гидрогенизата низкого давленияв сепараторе низкого давления для отделения углеводородного газа от жидкой фазы .в колонне стабилизахщи 0,25 емпература, С

в реакторе390

в сепараторе для разделения гидрогенизата на паровую и жидкую фазы200

в сепараторе для отделения ВСГ35

в сепараторе головки гидрогенизата низкого давления в сепараторе низкого давления для отделения углеводородного газа от жидкой фазывхода сырья в колонну стабилизации240Нагрузка колонны стабилизации по сырью, т/ч 252

0,25 0,25

0,25 0,25 0,25 0,25

390

390

290

275

35

35

35

35

35

35

176

183 70 58

1086007

в сепараторе для отделения углеводородного газа

а горячем сепараторе высокого давления для разделения гидрогенизата на паровую и жидкую фазы

в сепараторе головки гидрогенизата высокого давления

0,25

2,8

2,7

11

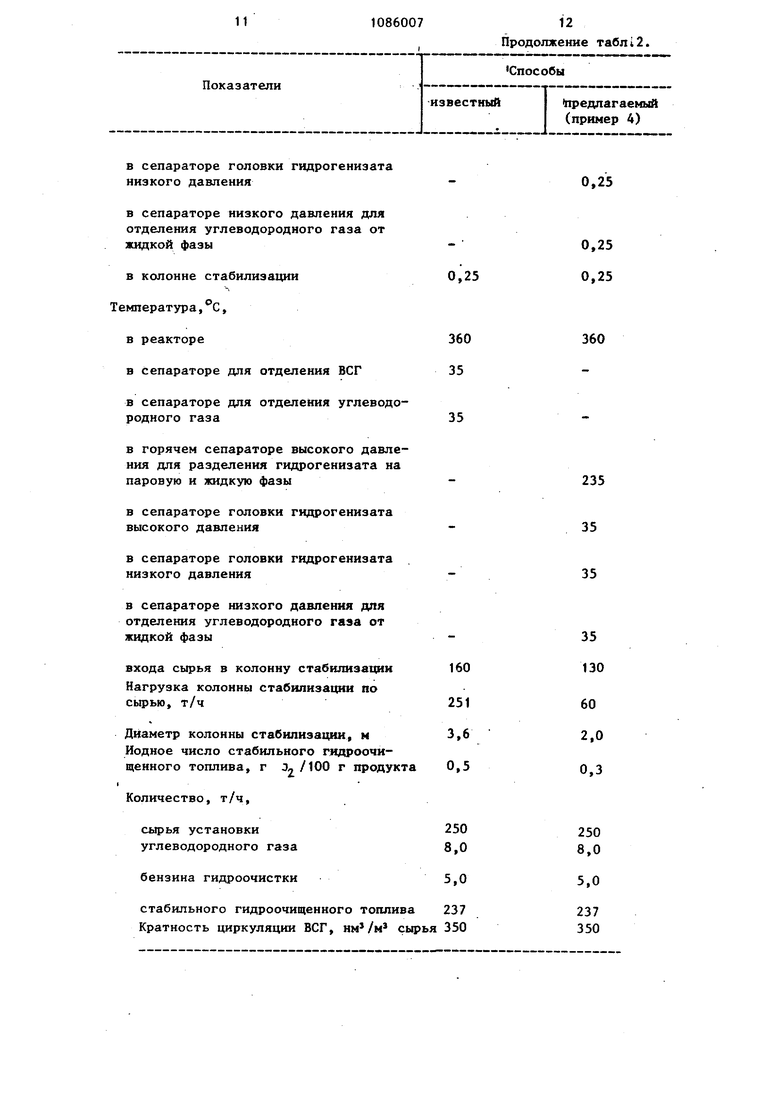

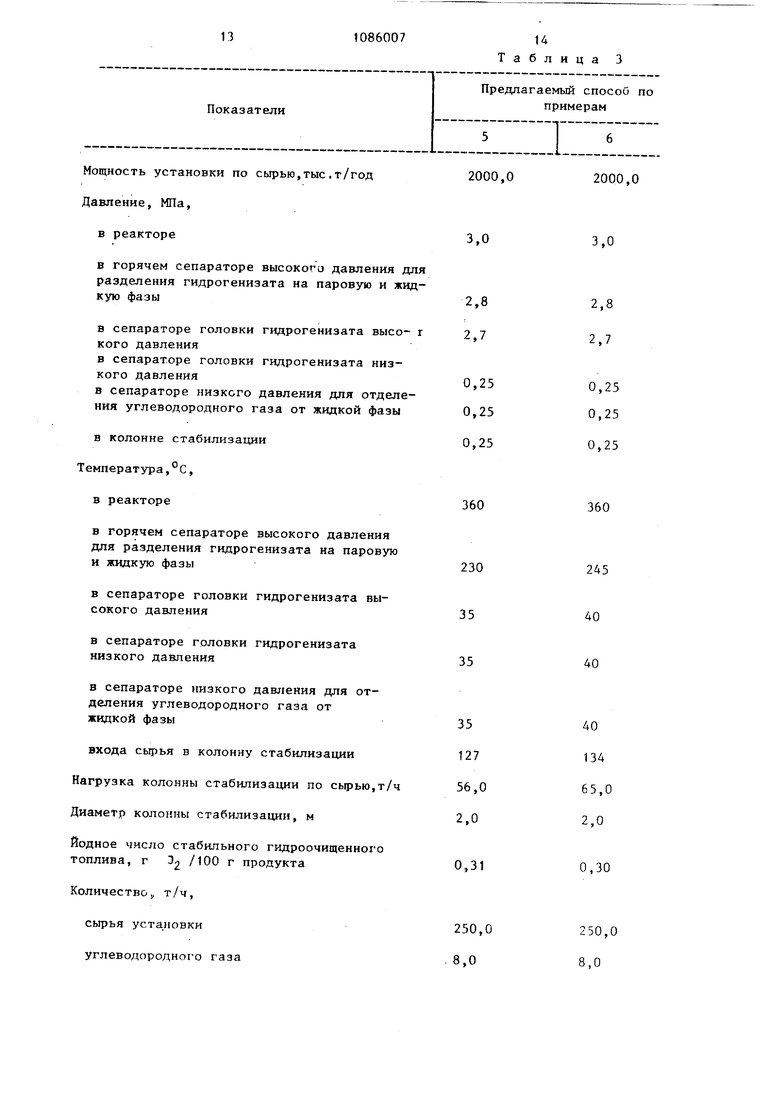

Показатели в сепараторе головки гидрогенизата низкого давления в сепараторе низкого давления для отделения углеводородного газа от жидкой фазы в колонне стабилизации Температура,с, в реакторе в Сепараторе для отделения ВСГ в сепараторе для отделения углеводо родного газа в горячем сепараторе высокого давле ния для разделения гидрогенизата на паровую и жидкую фазы в сепараторе головки гидрогенизата высокого давления в сепараторе головки гидрогенизата низкого давления в сепараторе низкого давления для отделения углеводородного газа от жидкой фазы входа сырья в колонну стабилизации Нагрузка колонны стабилизации по сьфью, т/ч Диаметр колонны стабилизации, м Йодное число стабильного гидроочищенного топлива, г о, /100 г продук Количество, т/ч, сырья установки углеводородного газа бензина гидроочистки стабильного гидроочищенного топлива Кратность циркуляции ВСГ, нм/м сырья

12

1086007 Продолжение табл12.

Способы

известный

(предлагаемый (пример 4) 237 350

/т

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Суханов В.П | |||

| Каталитические процессы в нефтепереработке | |||

| М., Химия, 1974, с | |||

| Льночесальная машина | 1923 |

|

SU245A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Каталитические процессы в нефтепереработке, М., Химия,1979, с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

Авторы

Даты

1984-04-15—Публикация

1982-10-25—Подача