ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящей патентной заявкой декларируется наследование приоритета от патентной заявки Италии № 102019000017420 от 27 сентября 2019 г., содержание которой целиком включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам изготовления композитных рам иллюминаторов летательных аппаратов.

Изобретение относится также к оснастке для изготовления композитных рам иллюминаторов летательных аппаратов.

УРОВЕНЬ ТЕХНИКИ

В авиастроении известны элементы конструкций, в частности, фюзеляжи и их части, изготовляемые из композитных материалов. Использование таких материалов было продиктовано необходимостью снизить общий вес самолета и устранить или свести к минимуму проблемы коррозии авиационных конструкций.

На существующем уровне техники такие элементы авиационных конструкций, как рамы иллюминаторов, или боковых окон, которые в дальнейшем соединяются с фюзеляжем, делают из легких сплавов, иначе говоря, из металлических материалов.

Однако применение указанных металлических элементов в сочетании с композитными конструкциями создает проблему образования гальванических паров с соответствующим риском коррозии металла и необходимость повышения уровней контроля. Это приводит к росту общих затрат производителей этих компонентов, а значит, и авиакомпаний.

В связи с этим возникает необходимость изготавливать такие элементы конструкций из тех же композитных материалов.

Для этой цели в отрасли известна технология, называемая «пропиткой связующим в оснастке» (RTM), которая включает в себя следующие основные этапы:

- изготовление сухой заготовки композитной детали, например, путем ламинирования двух или более слоев материала, обычно волокнистого материала, например, углеродного волокна;

- помещение заготовки в пресс-форму, воспроизводящую конечную форму желаемого изделия;

- введение текучей смолы в пресс-форму под давлением, достаточным для пропитки заготовки детали смолой путем просачивания между волокнами; и

- отверждение смолы в пресс-форме путем выдержки при высокой температуре и давлении в один или несколько приемов.

По завершении вышеупомянутого процесса полученное таким образом изделие (т.е. заготовка из волокна, пропитанная смолой и отвержденная) извлекается из пресс-формы или освобождается от нее (этап снятия пресс-формы).

Рамы иллюминаторов, изготовленные по описанной выше технологии, обладая многочисленными преимуществами (в частности, низкой дефектностью и хорошей воспроизводимостью физико-механических свойств), тем не менее, не лишены недостатков, некоторые из которых освещены ниже.

Во-первых, очень трудно гарантировать сохранение исходного направления волокон в сухой заготовке после ее пропитки смолой под давлением. В результате может возникать необходимость в очень долгой финишной обработке.

К тому же, перед введением смолы всегда необходим этап предварительного сжатия сухой заготовки, поскольку толщина сухих прессовок всегда больше номинальной толщины изделия; этот шаг может занять много времени и сильно зависит от опыта специализирующегося на этой операции персонала.

Кроме того, уменьшение толщины в процессе обработки, неизбежное при использовании сухих заготовок, может приводить к образованию дефектов и последующему увеличению количества отходов.

Таким образом, в этой области техники ощущается потребность в усовершенствовании процесса производства рам иллюминаторов летательных аппаратов из композитных материалов.

ЗАДАЧА И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание способа изготовления композитных рам иллюминаторов летательных аппаратов, который был бы надежным и дешевым, и который позволял бы преодолеть по меньшей мере один из указанных выше недостатков известных способов изготовления композитных рам иллюминаторов летательных аппаратов.

В соответствии с настоящим изобретением, эта цель достигается в способе изготовления композитных рам иллюминаторов летательных аппаратов, заявленном в п.1 формулы изобретения.

Второй целью настоящего изобретения является создание оснастки для изготовления композитных рам иллюминаторов летательных аппаратов, которая была бы надежной и дешевой, и которая позволяла бы устранить по меньшей мере один из указанных выше недостатков известных типов оснастки для изготовления композитных рам иллюминаторов летательных аппаратов.

В соответствии с настоящим изобретением, эта цель достигается в оснастке для изготовления композитных рам иллюминаторов летательных аппаратов, заявленной в п.7 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения ниже исключительно в качестве неограничивающего примера описан предпочтительный вариант его реализации со ссылками на прилагаемые чертежи, на которых

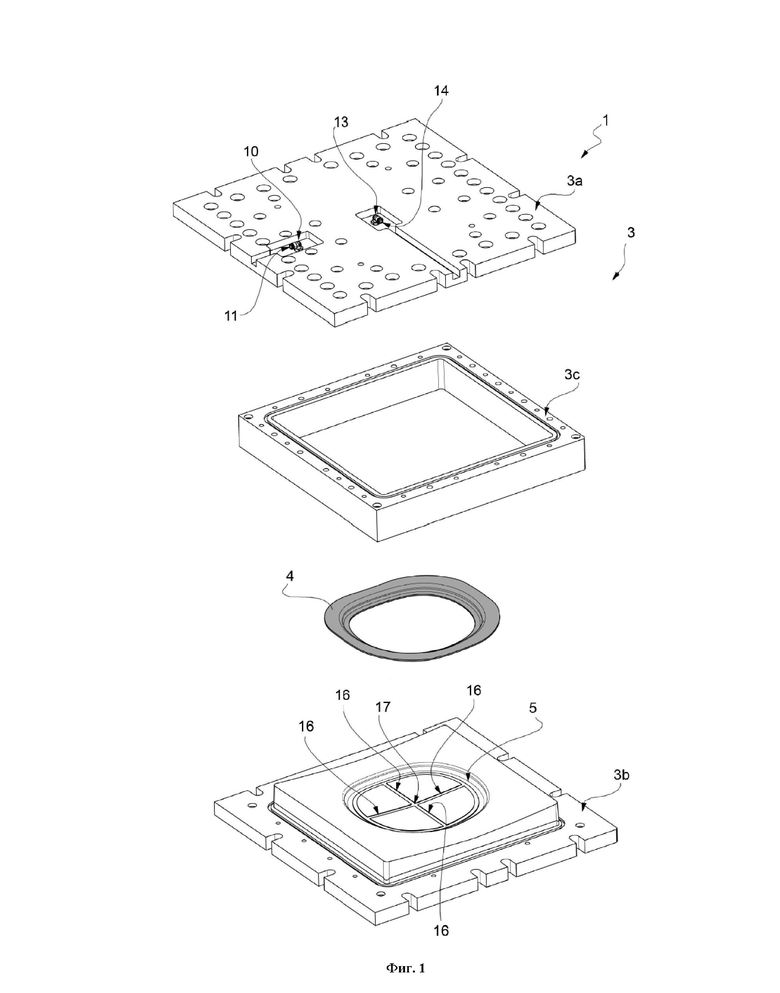

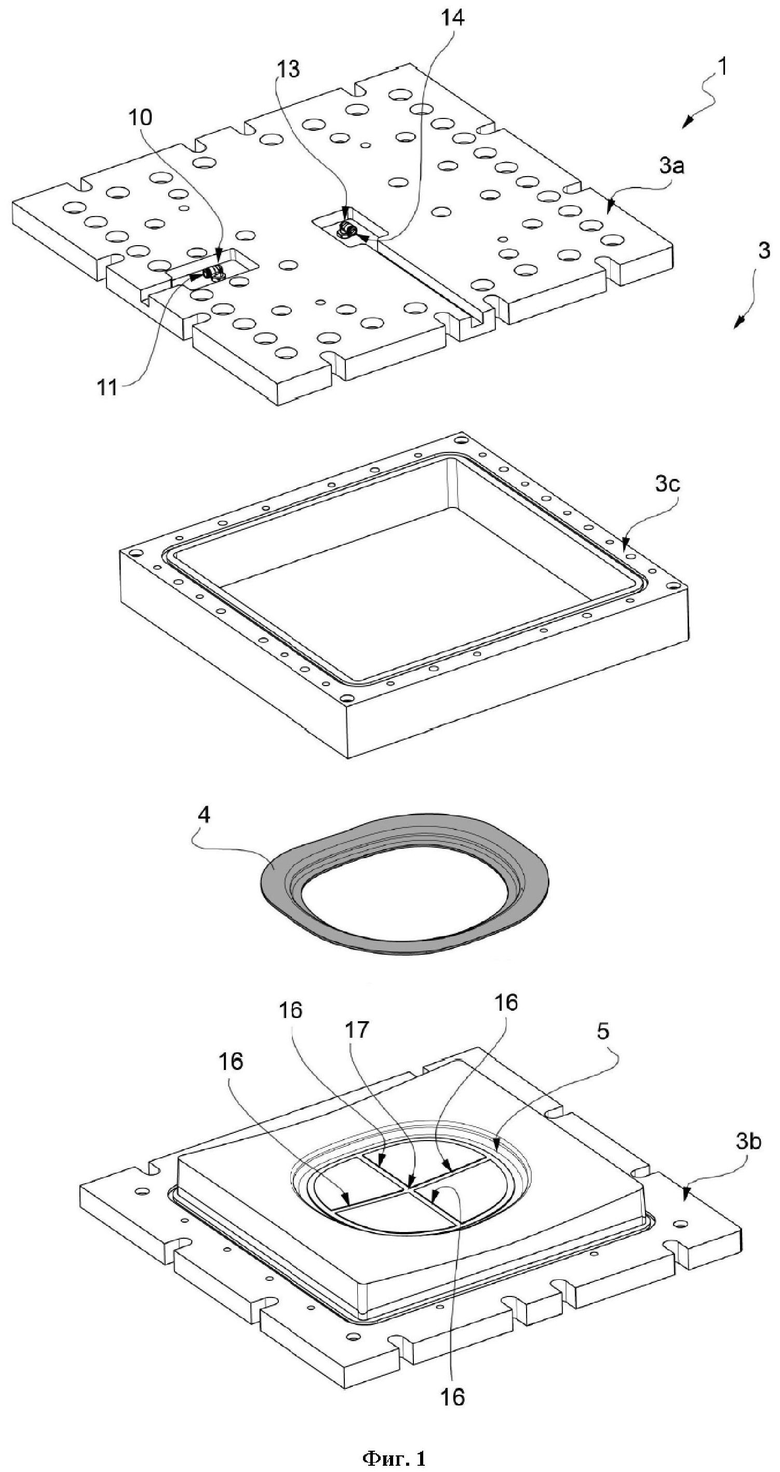

- Фиг. 1 показывает вид в перспективе с пространственным разделением деталей оснастки с удаленными для наглядности частями по настоящему изобретению для изготовления рам иллюминаторов летательных аппаратов начиная с заготовки;

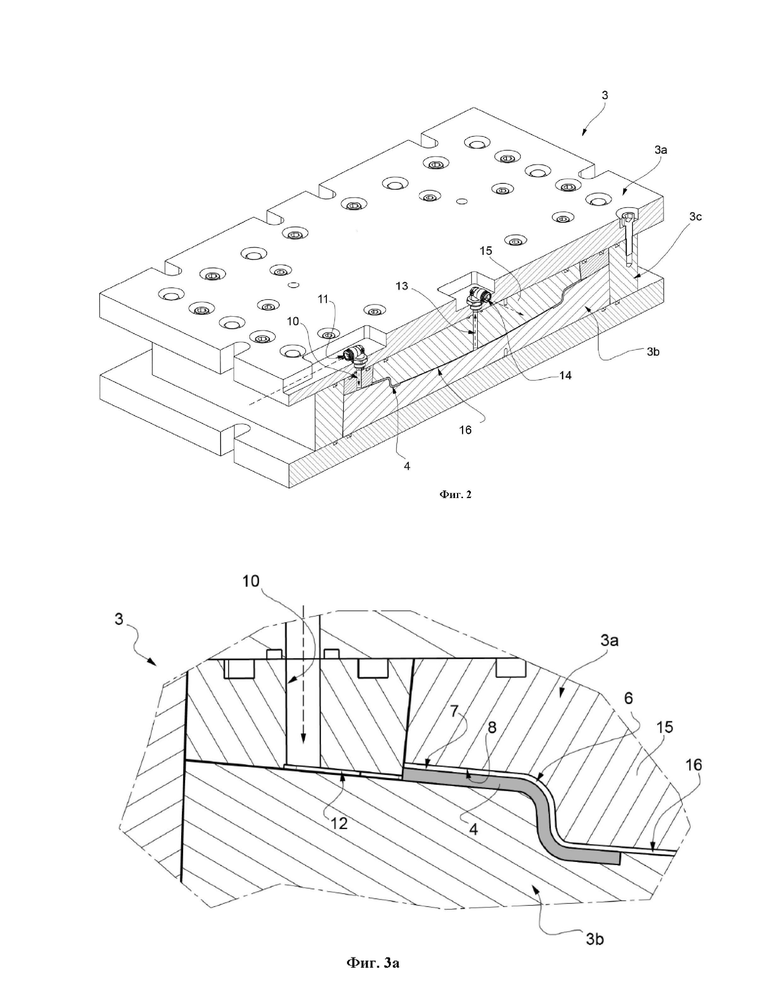

- Фиг. 2 представляет вид в перспективе с частичным разрезом и в увеличенном масштабе оснастки, показанной на Фиг. 1, в сборке с удаленными для наглядности частями;

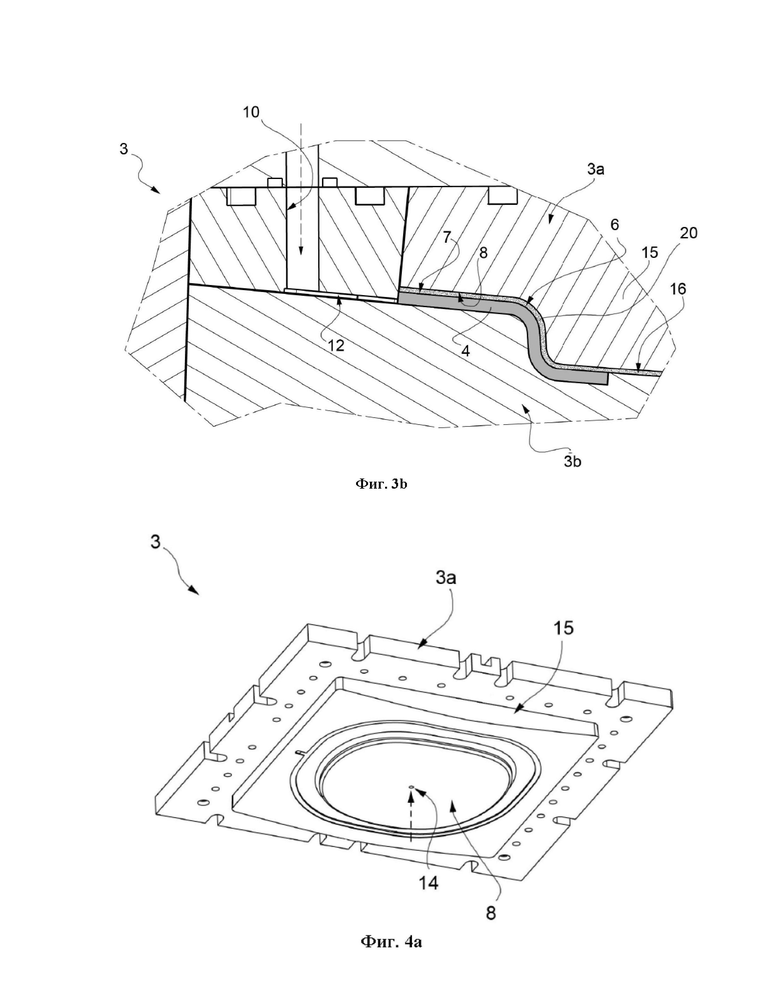

- Фиг. 3а и 3b представляют увеличенные разрезы и с удаленными для наглядности частями деталей оснастки, показанной на Фиг. 2, в двух различных рабочих состояниях; и

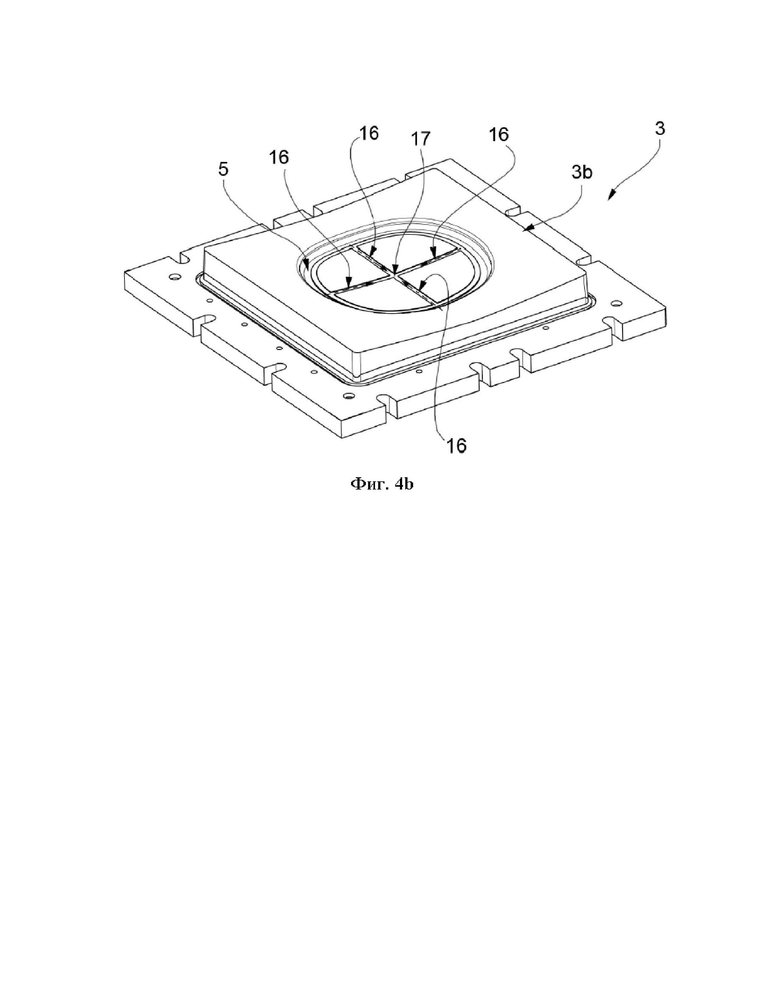

- Фиг. 4a и 4b показывают виды снизу и сверху, соответственно, двух разных компонентов оснастки, показанной на Фиг. 1, в перспективе в увеличенном масштабе и с удаленными для наглядности частями.

ПОДРОБНОЕ ОПИСАНИЕ

На Фиг. 1 и 2 цифрой 1 обозначена оснастка для изготовления композитных рам иллюминаторов, или боковых окон, летательных аппаратов, например, самолетов, в целом.

Оснастка 1 включает в себя пресс-форму 3.

Следует отметить, что такие термины, как «верхний», «нижний» и т.п., которые будут использоваться в дальнейшем, относятся к системе отсчета, в которой вертикальное направление определяется направлением силы тяжести, не теряя при этом общности.

Пресс-форма имеет как минимум первую часть, конкретно верхнюю часть 3a, вторую часть, конкретно нижнюю часть 3b, и третью часть, конкретно промежуточную часть 3c, во время работы находящуюся между нижней частью 3b и верхней частью 3а.

Части 3a, 3b и 3c выполнены с возможностью замыкания во время работы вокруг заготовки 4, изготовленной из предварительно пропитанного материала, содержащего диспергированные волокна с заданной ориентацией в матрице из термореактивной смолы.

В упомянутом предпочтительном варианте реализации заготовка 4 имеет кольцеобразную форму и определяет тот базовый компонент, из которого будет получена оконная рама после применения способа изготовления согласно настоящему изобретению.

Следует отметить, что термин «кольцеобразный» используется в настоящем описании и в формуле изобретения для обозначения рамы любой замкнутой формы, которая может быть криволинейной (например, круглой, овальной, эллиптической и т.п.), многоугольной в строгом смысле этого слова или многоугольной в широком смысле слова, то есть с закругленными вершинами.

Предпочтительно, термореактивная смола должна представлять собой упрочненную эпоксидную смолу, например, Solvay 977 HM, или смолу с инновационными свойствами, например, смолу с добавлением нанонаполнителей для придания физических свойств, таких как, в частности, более высокая стойкость к старению.

Нижняя часть 3b выполнено профилированное по периметру кольцеобразное углубление 5, в которое укладывается заготовка детали 4, и которая обеспечивает поддержку этой заготовки.

В иллюстрируемом примере заготовка 4 имеет S-образное профилированное поперечное сечение, и поэтому углубление 5 имеет соответствующий профиль, позволяющий уложить и разместить такую заготовку 4.

Заготовка 4 формуется по известной технологии, которая здесь подробно не рассматривается, путем ламинирования двух или более слоев (не показаны на чертежах) вышеупомянутого материала, содержащего волокна с заданной ориентацией, например, углеродные волокна, и уплотнения упомянутых слоев («удаления пустот») путем вакуумирования в один или несколько последовательных приемов.

Полученная таким образом заготовка 4, относящаяся к типу материалов с предварительной пропиткой смолами, известному как «препреги», помещается в пресс-форму 3, а именно, укладывается и размещается в углублении 5, предусмотренном в нижней части 3а.

В частности, полученный таким образом препрег имеет удельный вес в граммах от 150 до 250 г/м2, предпочтительно 190 г/м2, и содержит матрицу из термореактивной смолы в количестве от 35 до 45 вес.%, предпочтительно 40 вес.%.

В окончательном виде заготовка 4 имеет номинальную толщину от 2,40 до 2,70 мм, предпочтительно равной 2,58 мм.

Толщина заготовки 4 в иллюстрируемом случае практически одинакова.

Однако в альтернативных вариантах, не показанных на чертежах, заготовка 4 может иметь и переменную толщину; переменную толщину можно получить путем локального усиления.

Как показано на Фиг. 2, после помещения заготовки 4 в углубление 5 пресс-форма 3 закрывается, причем между верхней поверхностью 7 заготовки 4 и внутренней поверхностью 8 верхней части 3а, обращенной к верхней поверхности 7, остается во время работы зазор 6 (Фиг. 3а).

Конкретно, верхняя часть 3a имеет профилированный выступ 15, рельеф которого воспроизводит S-образный профиль заготовки 4 и повторяет рельеф углубления 5, когда форма 3 закрыта, то есть когда части 3a, 3b и 3c соединены в единое целое и зажаты винтами.

В частности, зазор 6 имеет практически постоянную толщину, в показанном случае равную от 0,35 до 0,45 мм, предпочтительно 0,42 мм, и профиль, который точно воспроизводит S-образный профиль заготовки 4 и повторяет форму углубления 5.

Следовательно, зазор 6 проходит по всему кольцеобразному периметру над заготовкой 4 и, следовательно, над углублением 5.

Для точного выставления, сборки и фиксации частей 3a, 3b и 3c пресс-формы 3 могут использоваться стандартные средства, такие как, например, винты или болты (не показаны).

В пресс-форме 3 предусмотрен как минимум один входной канал 10, расположенный в верхней части 3а, конкретно на периферии верхней части 3а, и предназначенный для обеспечения прохождения жидкости внутрь закрытой пресс-формы 3.

Точнее, входной канал 10 должен пропускать термореактивную смолу в закрытую пресс-форму 3 для того, чтобы эта смола заполнила зазор 6 и полностью покрыла верхнюю поверхность 7 заготовки 4.

С этой целью, как показано на Фиг. 1, 2, 3a и 3b, входной канал 10 имеет впускное отверстие 11, через которое смола во время работы втекает в собственно входной канал 10, а из него попадает в зазор 6 через канал 12.

На практике во время работы смола подается из подходящего резервуара (не показан) в пресс-форму 3 через входной канал 10; оттуда смола течет в канал 12 и, наконец, из канала 12 попадает в зазор 6.

В альтернативном варианте реализации, не показанном на чертежах, пресс-форма 3 может иметь два или более входных каналов 10; количество и положение входных каналов 10 зависит от геометрии подлежащего изготовлению изделия.

Как можно видеть на Фиг. 2, в пресс-форме 3 предусмотрен также выпускной канал 13, который расположен, то есть может быть выполнен, в верхней части 3a, в частности, в центре верхней части 3a, и предназначен для выпуска жидкости из пресс-формы 3 наружу.

Точнее, выпускной канал 13 предназначен для выпуска ранее введенной смолы за пределы пресс-формы 3.

Конкретнее, как только смола во время работы заполняет весь зазор 6, она начинает течь в выпускной канал 13 и самотеком выходит наружу из пресс-формы 3 через выпускное отверстие 14 (Фиг. 4а) выпускного канала 13.

В описываемом примере ввод смолы происходит за счет ее всасывания изнутри пресс-формы 3 вакуумом, создаваемым внутри самой пресс-формы 3.

В частности, в комплект оснастки 1 входит вакуумный насос (стандартной конструкции, не показанный на чертежах), предназначенный для гидравлического подсоединения на время работы к выпускному каналу 13 и создания вакуума внутри должным образом герметизированной пресс-формы 3, благодаря чему смола всасывается тягой через входной канал 10.

Создание разрежения способствует течению смолы на ее пути внутри пресс-формы 3 и по выпускному каналу 13.

В качестве альтернативы, вводить смолу можно путем создания положительного осевого давления, которое заставляло бы смолу течь из резервуара во входной канал 10.

В альтернативном варианте осуществления изобретения, не показанном на чертежах, пресс-форма 3 может иметь два или более выпускных каналов 13, причем количество и положение выпускных каналов 13 зависит от геометрии подлежащего изготовлению изделия.

Как видно на Фиг. 1 и 4b, в пресс-форме также имеется ряд промежуточных каналов 16 в нижней части 3b, гидравлически соединенных с входным каналом 10 и выпускным каналом 13 и предназначенных для приема избытка смолы из зазора 6 и передачи такой избыточной смолы в выпускной канал 13.

Конкретнее, промежуточные каналы 16 расположены так, чтобы транспортировать смолу из зазора 6 к коллектору 17, расположенному в центре верхней части 3a перед выпускным каналом 13.

Еще конкретнее, коллектор 17 расположен под выпускным каналом 13 и выходит в него.

В упомянутом предпочтительном неограничивающем варианте осуществления изобретения пресс-форма 3 имеет четыре промежуточных канала 16, расположенных (т.е. распределенных) симметрично относительно коллектора 17.

Точнее, промежуточные каналы 16 выполнены в нижней части 3b таким образом, что они образуют крест со взаимно перпендикулярными лучами, исходящими из коллектора 17.

В альтернативном варианте реализации, не показанном на чертежах, промежуточные каналы могут быть расположены так, чтобы образовывать косой крест (Х), лучи которого исходят из коллектора 17 и расположены симметрично относительно него, пересекаются, но не ортогональны друг другу.

В еще одном альтернативном варианте реализации, не показанном на чертежах, пресс-форма 3 может иметь больше четырех промежуточных каналов 16, расположенных симметрично относительно коллектора 17, образуя звездочку с лучами, исходящими из коллектора 17.

Симметричное расположение промежуточных каналов 16 обеспечивает равномерное удаление смолы из пресс-формы 3 и, следовательно, способствует равномерному распределению смолы по потокам из зазора 6 в выпускной канал 13.

Предпочтительно, пресс-форма 3 дополнительно содержит средства нагрева, в частности, по меньшей мере один электрический резистор, встроенный в корпус пресс-формы 3 в каком-либо подходящем для этого месте, например, в верхней части 3a, или в нижней части 3b, или в обеих частях, и предназначенный для нагрева пресс-формы 3 электрическим током за счет эффекта Джоуля.

Нагрев нужен для отверждения или соотверждения заготовки 4 после того, как последняя была уплотнена в соответствии с описанным ниже способом.

Альтернативно резистор может быть встроен в промежуточную часть 3c или в любую комбинацию частей 3a, 3b и 3c пресс-формы 3.

В другом альтернативном варианте, не показанном на чертежах, пресс-форма 3 может нагреваться горячим маслом или другой горячей текучей средой, циркулирующей в соответствующих каналах, выполненных для этой цели в теле пресс-формы 3, или подвергаться пассивному нагреву в контакте с не показанными на чертежах сторонними горячими телами.

Ниже описан процесс изготовления рамы иллюминатора с помощью оснастки 1 согласно настоящему изобретению, начиная с исходного состояния, в котором заготовка 4 помещена в углубление 5, пресс-форма 3 закрыта (описанным выше способом), а выпускной канал 13 и, следовательно, выпускное отверстие 14 открыты.

В этом состоянии зазор 6 строго задан и ограничен поверхностью 7 заготовки 4 и поверхностью 8 верхней части 3а. Поэтому при подаче смолы в пресс-форму 3 она заполняет зазор 6 и течет далее через промежуточные каналы 16 и выпускной канал 13. Выход смолы из выпускного отверстия 13 служит индикатором того, что зазор 6 полностью заполнен введенной смолой.

В этот момент выпускной канал 13 и, следовательно, выпускное отверстие 14 наглухо перекрываются. Смола же при этом продолжает вводиться в пресс-форму 3.

Это вызывает увеличение давления внутри пресс-формы 3, и, в частности, внутри зазора 6, и последующее равномерное гидростатическое обжатие смолой (точнее, за счет непрерывного подвода последней) верхней поверхности 7 заготовки 4. По достижении заданной величины уплотняющего гидростатического давления, например, 5 бар, введение смолы прекращают. В этом состоянии смола еще не пропитывает заготовку 4, а просто прилегает к ее верхней поверхности 7, прикладывая вышеупомянутое гидростатическое давление.

В действительности этап обработки гидростатическим давлением начинается при открытии выпускного отверстия 14, которое наглухо перекрыто во время осуществления нагрева, например, с помощью одного из вышеописанных способов.

При этом происходит отверждение или соотверждение заготовки 4 в пресс-форме 3 вместе с присутствующей внутри пресс-формы 3 введенной смолой, что позволяет получить прочный материал в форме готовой рамы.

По завершении упомянутого цикла отверждения или соотверждения и последующего цикла охлаждения, всегда выполняемого с поддержанием уплотняющего гидростатического давления, пресс-форма 3 раскрывается, то есть верхняя часть 3a отделяется от нижней части 3b, и заготовка 4 извлекается из пресс-формы 3.

Следует отметить, что в конце данного процесса слой 20 термореактивной смолы, заполняющий зазор 6 и расположенный в контакте с верхней поверхностью 7, остается связанным с заготовкой 4, становясь ее неотъемлемой частью, даже после извлечения самой заготовки 4, но без ее пропитки.

В результате получают раму иллюминатора, состоящую из заготовки 4 из предварительно пропитанного и уплотненного гидростатическим давлением волокнистого материала и слоя 20 смолы, нанесенного и отвержденного на поверхности 7.

Преимущества настоящего изобретения очевидны из рассмотрения признаков способа и оснастки 1 для изготовления рам иллюминаторов летательных аппаратов.

Прежде всего, в раме иллюминатора, изготовленной с помощью способа и оснастки по настоящему изобретению, сохраняется ориентация волокон в заготовке 4, поскольку, как отмечалось выше, эти волокна не подвергаются неконтролируемой пропитке во время ввода смолы в пресс-форму 3. Это позволяет гарантировать сохранение направления волокон в заготовке 4.

Далее, описанный выше способ позволяет получать рамы с низкой пористостью поверхности и высокой эстетичностью.

Кроме того, изготовленные таким образом рамы иллюминаторов не нуждаются в дальнейшей обработке.

Понятно, что в описанный и проиллюстрированный здесь способ и оснастку 1 могут быть внесены изменения и вариации, не выходящие, тем не менее, за пределы объема защиты, определенные формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЮЗЕЛЯЖ ЛЕТАТЕЛЬНОГО АППАРАТА, ИЗГОТОВЛЕННЫЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА, И СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2564476C2 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ РАМЫ ИЛЛЮМИНАТОРА | 2012 |

|

RU2500535C1 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕОБРАЗНОЙ РАМЫ | 2016 |

|

RU2720875C2 |

| КОРОБЧАТАЯ МОНОЛИТНАЯ КОНСТРУКЦИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ФЮЗЕЛЯЖЕЙ И КРЫЛЬЕВ ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОЙ КОНСТРУКЦИИ | 2021 |

|

RU2829526C2 |

| СПОСОБ НАСЛАИВАНИЯ ДЛЯ НЕПЛОСКИХ КОМПОНЕНТОВ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2012 |

|

RU2603791C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЮЗЕЛЯЖА ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2006 |

|

RU2412859C2 |

| СПОСОБ ФОРМИРОВАНИЯ ФОРМОВАННОЙ ЗАГОТОВКИ | 2013 |

|

RU2635623C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПАНЕЛЕЙ С U-ОБРАЗНЫМИ ЭЛЕМЕНТАМИ ЖЕСТКОСТИ | 2005 |

|

RU2392121C2 |

| ОБОЛОЧКА ОТСЕКА ГЕРМЕТИЧНОГО ФЮЗЕЛЯЖА МАГИСТРАЛЬНОГО САМОЛЕТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2475412C1 |

Группа изобретений относится к способу и оснастке для изготовления композитных рам иллюминаторов летательных аппаратов. Способ изготовления композитных рам иллюминаторов ЛА включает этапы: помещения заготовки (4), изготовленной из предварительно пропитанного материала, содержащего диспергированные волокна с заданной ориентацией в матрице из термореактивной смолы, в пресс-форму (3); закрытия пресс-формы (3) таким образом, чтобы между по меньшей мере одной поверхностью (7) заготовки (4) и участком (15) пресс-формы (3) оставался зазор (6); введения термореактивной смолы в закрытую пресс-форму (3) через впускное отверстие (11) в пресс-форме (3) таким образом, чтобы заполнить зазор (6) и полностью покрыть поверхность (7) заготовки (4); приложения равномерного гидростатического давления к поверхности (7) путем введения смолы. Оснастка (1) для изготовления включает пресс-форму (3), рассчитанную на размещение заготовки (4) и закрытие заготовкой (4) внутри таким образом, чтобы между поверхностью (7) заготовки (4) и внутренней поверхностью (8) пресс-формы (3) оставался зазор (6). Повышается надежность конструкции. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Способ изготовления композитных рам иллюминаторов летательных аппаратов, включающий этапы

a) помещения заготовки (4), изготовленной из предварительно пропитанного материала, содержащего диспергированные волокна с заданной ориентацией в матрице из термореактивной смолы, в пресс-форму (3);

b) закрытия пресс-формы (3) таким образом, чтобы между хотя бы одной поверхностью (7) указанной заготовки (4) и участком (15) указанной пресс-формы (3) оставался зазор (6);

c) введения термореактивной смолы в закрытую пресс-форму (3) через впускное отверстие (11) в пресс-форме (3) таким образом, чтобы заполнить указанный зазор (6) и полностью покрыть упомянутую поверхность (7) заготовки (4); и

d) приложения равномерного гидростатического давления к указанной поверхности (7) путем введения упомянутой смолы.

2. Способ по п.1, отличающийся тем, что этап d) включает в себя этапы

e) герметизации пресс-формы (3) непроницаемым для жидкости образом за исключением упомянутого впускного отверстия (11); и

f) продолжения введения смолы через упомянутое впускное отверстие (11).

3. Способ по п.2, отличающийся тем, что пресс-форма (3) имеет выпускное отверстие (14), через которое смола во время работы выходит из пресс-формы (3), и в котором этап c) выполняется с открытым выпускным отверстием (14), а этап d) выполняется с закрытым выпускным отверстием (14).

4. Способ по любому из предыдущих пунктов, отличающийся тем, что термореактивную смолу на этапах с) и d) вводят на указанную поверхность (7), не пропитывая ею заготовку (4).

5. Способ по любому из предыдущих пунктов, отличающийся тем, что смола на этапе с) всасывается внутрь пресс-формы (3) путем вакуумирования.

6. Способ по любому из предыдущих пунктов, дополнительно включающий этап нагрева присутствующего в указанной пресс-форме (3) материала во время этапа d), чтобы выполнить цикл отверждения или соотверждения как минимум заготовки (4).

7. Оснастка (1) для изготовления композитной рамы иллюминатора летательного аппарата из заготовки (4), сделанной из предварительно пропитанного материала, содержащего диспергированные волокна с заданной ориентацией в матрице из термореактивной смолы;

упомянутая оснастка (1) включает пресс-форму (3), рассчитанную на размещение упомянутой заготовки (4) и закрытие с упомянутой заготовкой (4) внутри таким образом, чтобы между поверхностью (7) указанной заготовки (4) и внутренней поверхностью (8) указанной пресс-формы (3) оставался зазор (6);

упомянутая пресс-форма (3) имеет по меньшей мере один входной канал (10), предназначенный для введения термореактивной смолы в закрытую пресс-форму (3) таким образом, чтобы полностью покрыть упомянутую поверхность (7) заготовки (4), заполнить указанный зазор (6) и приложить равномерное гидростатическое давление к указанной поверхности (7) упомянутой заготовки (4), а также по меньшей мере один выпускной канал (13), предназначенный для выпуска термореактивной смолы из указанной пресс-формы (3);

отличающаяся тем, что в упомянутой пресс-форме также имеются промежуточные каналы (16), гидравлически соединенные с входным каналом (10) и выпускным каналом (13) и предназначенные для приема избытка смолы из упомянутого зазора (6) и передачи избыточной смолы в выпускной канал (13),

указанные промежуточные каналы (16) расположены так, чтобы транспортировать смолу к коллектору (17), расположенному перед указанным выпускным каналом (13) относительно направления течения смолы от входного канала (10) к выпускному каналу (13);

упомянутые промежуточные каналы (16) расположены симметрично относительно упомянутого коллектора (17).

8. Оснастка по п.7, отличающаяся тем, что упомянутые промежуточные каналы (16) расположены в форме креста или звезды, лучи которой исходят из упомянутого коллектора (17).

9. Оснастка по п.7 или 8, дополнительно содержащая по меньшей мере один электрический резистор, расположенный в зависимости от конфигурации упомянутой пресс-формы (3) и предназначенный для нагрева пресс-формы (3) электрическим током за счет эффекта Джоуля.

| US 20160176085 A1, 23.06.2016 | |||

| DE 102012110307 A1, 30.04.2014 | |||

| US 6406659 B1, 18.06.2002 | |||

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ РАМЫ ИЛЛЮМИНАТОРА | 2012 |

|

RU2500535C1 |

Авторы

Даты

2024-05-15—Публикация

2020-09-24—Подача