Настоящее изобретение относится к способу изготовления композитных панелей с U-образными элементами жесткости, в частности панелей с указанной конфигурацией, предназначенных для использования в авиационных конструкциях.

Обычно панели с элементами жесткости используются в заготовках, составляющих часть конструкции. К различным способам повышения степени жесткости панелей относится способ крепления к ним профилей так, чтобы обеспечить повышенную степень жесткости.

Существуют разные способы крепления профилей к панелям (клепкой, адгезивами и т.п.). От способа изготовления зависят стоимость и рабочие характеристики конструкции при эксплуатации.

Для панелей из композитных материалов достаточно перспективным способом получения панели жесткости является объединение производства панели и элемента жесткости, например, после отверждения смолы элементы остаются скрепленными. Способ изготовления путем объединения двух элементов называется соотверждением. С промышленной точки зрения преимущество соотвержденного соединения перед заклепочным заключается в том, что для его получения не требуется последующей механической обработки. По сравнению с соединением, полученным в результате адгезионного сцепления, соотвержденное соединение обладает существенными преимуществами, например меньшим весом в конструкции, сокращением числа циклов отверждения и, наконец, не требует применения способов подготовки поверхности для получения шва.

В технике известны различные способы и средства соотверждения. В частности, известно использование жестких средств (из углеродного волокна или металла) и эластомерных средств, помещаемых в вакуумный мешок, при этом давление пресс-автоклава на изделие воздействует через них.

В настоящем изобретении эффективный способ изготовления панели с элементами жесткости показан на примере соотвержденного соединения поверхностного слоя и элементов жесткости.

В настоящем изобретении предложен способ изготовления композитных панелей для авиационных конструкций с U-образными элементами жесткости и двутавровыми элементами жесткости (т.е. элементами жесткости прямоугольного сечения) между их ребрами, состоящий из следующих этапов, на которых осуществляют:

а) получение предварительно пропитанной композитной пластины для формования поверхностного слоя панели на форме для отверждения;

б) получение планарной предварительно пропитанной композитной пластины для формования U-образных элементов жесткости и двутавровых элементов жесткости соответственно;

в) формование U-образных элементов жесткости из планарных пластин на отдельных форматорах и размещение двутавровых элементов жесткости в гнездах указанных форм;

г) объединение упомянутых отдельных форматоров в единый пакет;

д) размещение пакета элементов жесткости на поверхностном слое с поворотом пакета на 180° и фиксацией его в такой позиции;

е) удаление пакета форм после соединения элементов жесткости и поверхностного слоя;

ж) укладка вакуумного мешка на пакете поверхностного слоя элементов жесткости с максимальной подгонкой его по обводам элементов жесткости посредством профилей;

з) упрочнение пакета путем отверждения при заданных давлении и температуре с использованием наружных форматоров для обеспечения вертикальности ребер U-образных элементов жесткости и двутавровых элементов жесткости, находящихся между их ребрами.

Предпочтительно, в способе изготовления панелей для аэрокосмических конструкций на этапе б) получают пластины для формования U-образных элементов жесткости со слоем отделяемой ткани на их нижней стороне.

Более предпочтительно, толщина U-образных элементов жесткости равна или более 2,5 мм, причем используют дополнительный материал для нанесения покрытия на полости между U-образными элементами жесткости, двутавровыми элементами жесткости и поверхностным слоем.

Существенный признак способа настоящего изобретения заключается также в том, что панели, упрочненные элементами жесткости с U-образным профилем, изготовлены из композитной пластины за один цикл отверждения, в котором давление пресс-автоклава воздействует непосредственно на панель при условии, что форматоры размещены за пределами вакуумного мешка.

Способ, в частности, применим к композитным пластинам в виде предварительно пропитанной ленты, последовательность упаковки которых обеспечивается автоматическим ребросклеивающим станком.

Другие признаки и преимущества настоящего изобретения раскрываются при детальном описании варианта осуществления способа с использованием прилагаемых чертежей.

Сущность изобретения поясняется на чертежах.

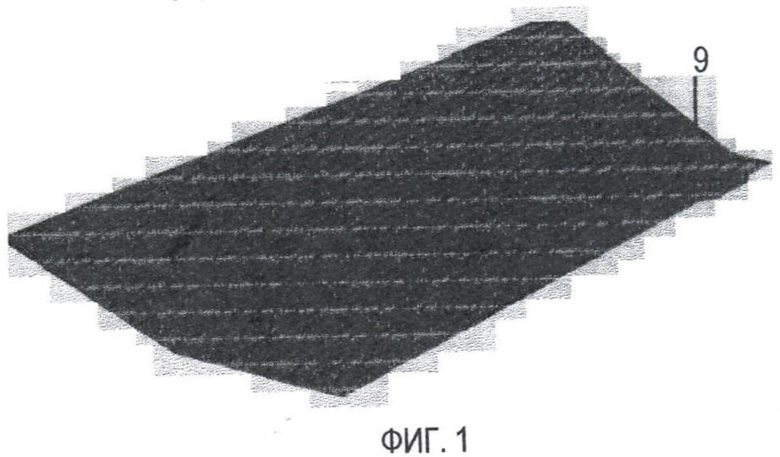

На фиг.1 представлена панель, упрочненная элементами жесткости, с U-образным профилем.

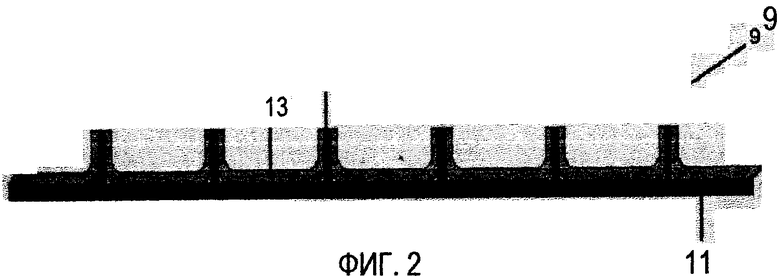

На фиг.2 схематически показан разрез панели, представленной на фиг.1.

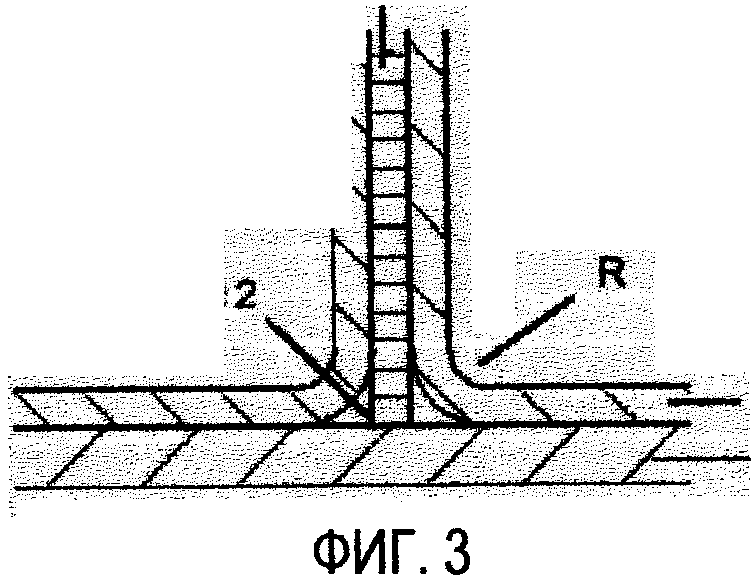

На фиг.3 представлен детализированный вид зоны панели и ее составляющие.

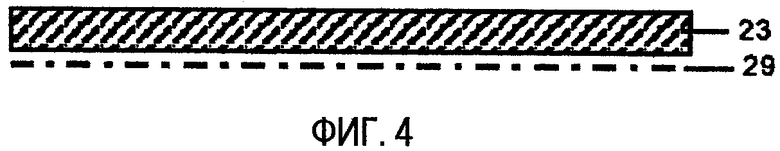

На фиг.4 схематически показаны исходные пластины для получения элементов жесткости по способу настоящего изобретения.

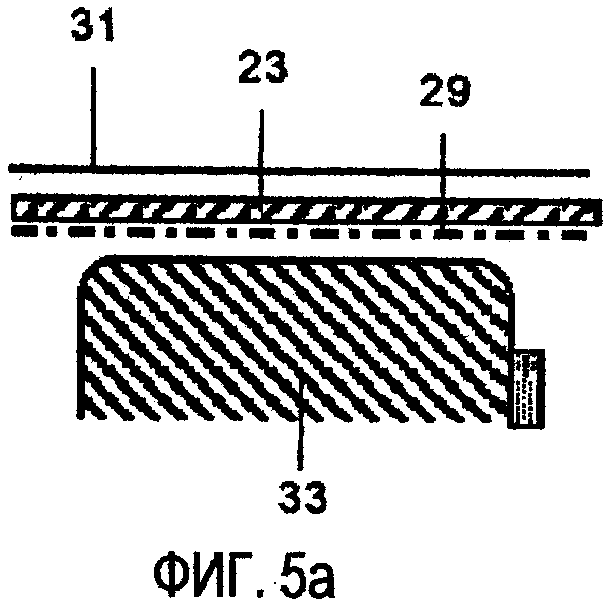

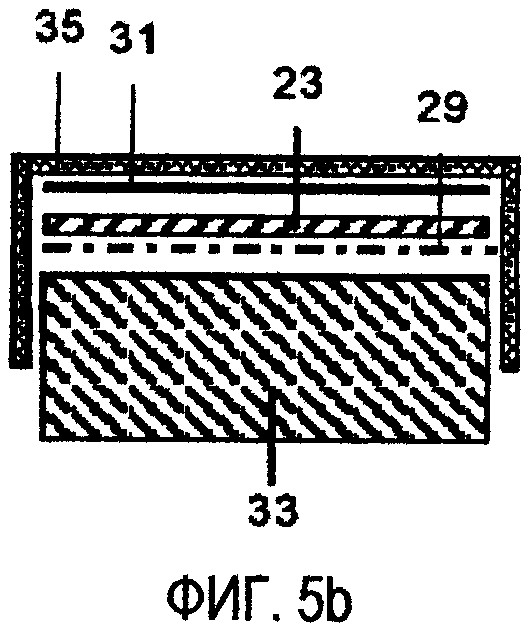

На фиг.5а и 5b схематически показаны элементы, участвующие в процессе формования элементов жесткости панели по способу настоящего изобретения.

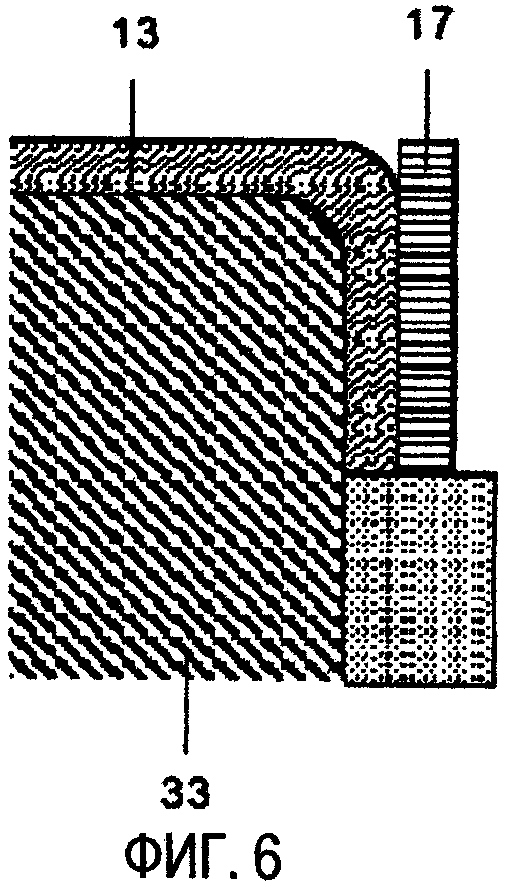

На фиг.6 детально показан процесс формования элементов жесткости отдельным форматором.

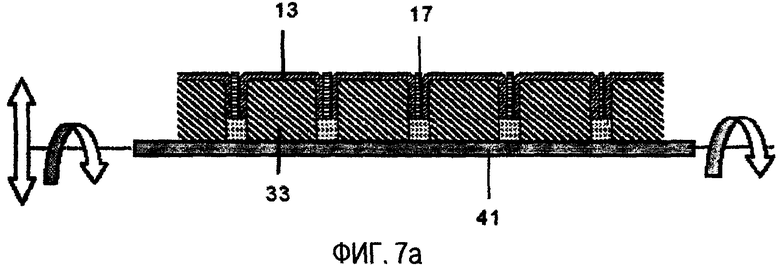

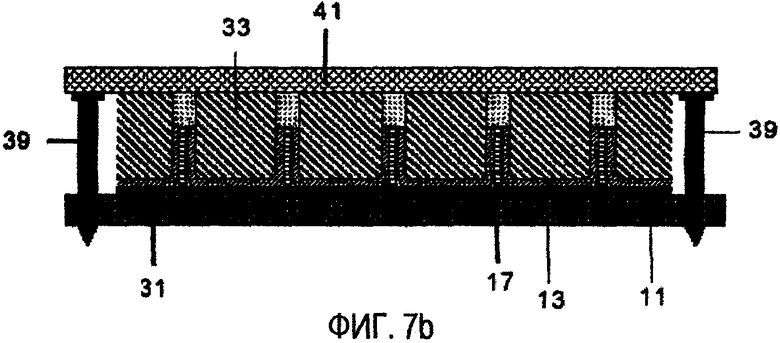

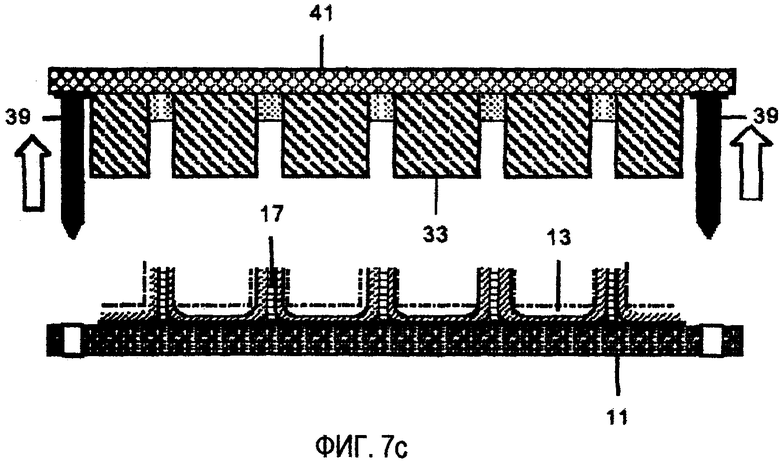

На фиг.7а, 7b и 7с схематически показан процесс формования панели из ее составляющих.

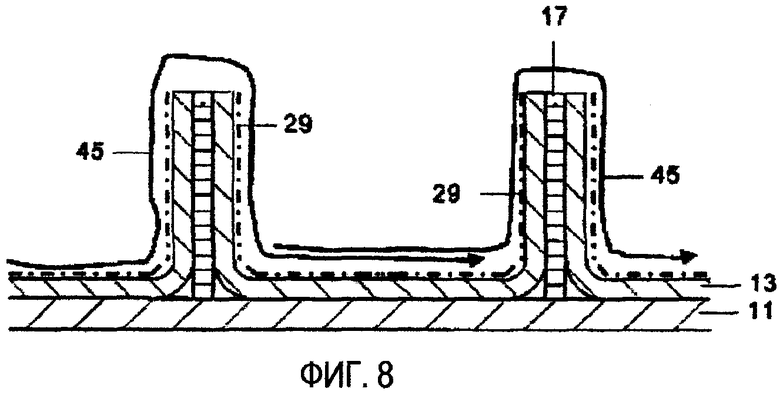

На фиг.8 показаны различные элементы панели перед отверждением.

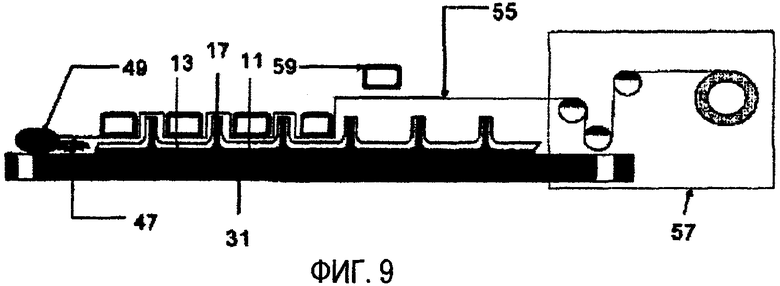

На фиг.9 схематически показано расположение вакуумного мешка.

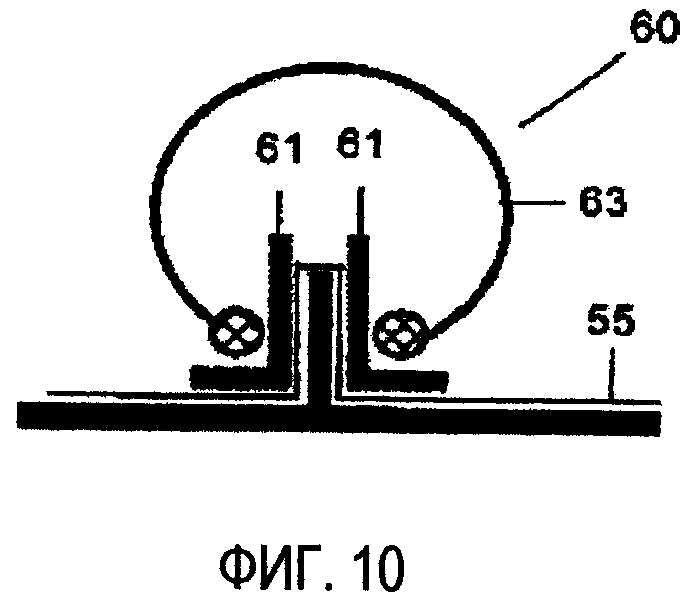

На фиг.10 схематически показан наружный форматор, применяемый при отверждении.

Задача раскрытого в настоящем изобретении способа заключается в изготовлении конструкционной панели 9, упрочненной U-образными профилями, сформированными поверхностным слоем 11, элементов 13 жесткости с U-образным профилем и двутавровыми элементами 17 жесткости, расположенными между ребрами U-образных элементов жесткости.

Представлено, с одной стороны, послойное формование поверхностного слоя 11 путем автоматического склеивания ребер на пакете форм 31 для отверждения, а с другой стороны, показаны пластины 23, служащие для формования элементов жесткости, полученные путем регулирования числа нарезок на пластине, полученной автоматическим склеиванием ребер.

Пластины 23 нарезаются с учетом того, что элементы 13 жесткости с U-образным профилем не проходят непрерывно по всей заготовке, их нет в поперечных сечениях в местах расположения продольных ребер, таким образом, при формовании ребер U-образных элементов жесткости не следует сгибать пластины в этих зонах.

На внутренней поверхности пластин 23 имеется слой сухой отслаиваемой ткани 29, нарезаемый одновременно с пластинами 23. Этот слой сохраняется на каждой пластине 23 до конца этапа отверждения, и после удаления обеспечивает чистовую отделку заготовки.

Пластина 23 помещается на форматор 33, поверхность которого повторяет путем машинной обработки возможные поверхность и/или нарезки поверхностного слоя 11 пластины таким образом, чтобы между ними обеспечивалось полное сцепление. Размещение на форматоре 33 обеспечивает изготовление самой пластины 23. Деформируемая неадгезивная пленка укладывается на пластине 23, заготовки фиксируются во избежание смещения пластины посредством зажима 35 в местах, в которых пластина не будет сгибаться (фиг.5b).

Пластина 23 сгибается в заданных местах при посредстве непроницаемой упругой мембраны (не показано) под воздействием тепла и вакуума.

По завершении этапа формования U-образных элементов 13 жесткости пластины двутавровых элементов 17 жесткости, предварительно автоматически оклеенные и нарезанные на станках с ЧПУ, помещаются в подготовленные для этого гнезда.

Затем отдельные форматоры 33 объединяют в группу для формования элементов 13, 17 жесткости на пакете или носителе 41, на котором скользят форматоры 33, и из пластин формуются элементы 13, 17 жесткости.

Носитель снабжен средствами, обеспечивающими, с одной стороны, скольжение вверх и вниз, а с другой стороны, вращение по горизонтальной оси. При повороте на 180° элементы 13 жесткости, находящиеся в U-образном положении, на этапе формования занимают конечную позицию для отверждения. Пакет или носитель 41 опускается на пакет форм 31 для отверждения, на котором изготавливается исходная пластина. Оба пакета 41, 31 координируются центровальным устройством так, чтобы при спуске элементы 13, 17 жесткости занимали свои конечные позиции на поверхностном слое 11.

Они находятся в такой позиции в течение некоторого времени, пока пластины исходного поверхностного слоя 11 и элементов 13, 17 жесткости не зафиксируются между собой. Затем профильные элементы 13, 17 жесткости снимаются с соответствующих форматоров 33 подъемного средства, при этом становится видимой отслаиваемая ткань 29.

Далее конечный вакуумный мешок 55 формируется на пакете из поверхностного слоя 11 и элементов 13, 17 жесткости.

Для этого сначала беспористую разделительную пленку 45 укладывают на элементах 13, 17 жесткости в виде колпака, предварительно разрезанного на узкие пластинки заданной длины так, чтобы покрывать 90% всей пластины между каждыми двумя элементами жесткости и не допускать порчи вакуумного мешка 55 смолой от пластины.

Затем укладывается оставшийся материал, формующий вакуумный мешок: полоски 47 стекловолокна по контуру, вакуумное уплотнение 49 для мешка и сам мешок 55. По данному способу изготовления необходимо, чтобы вакуумный мешок точно прилегал к заготовке и материал распределялся по обеим сторонам каждого элемента жесткости, поэтому для укладки пленки вакуумного мешка используется система 57 укатки, гомогенизирующая напряжение в мешке 55, и ряд профилей 59, удерживающих уже уложенный мешок 55 на месте во избежание смещения материала.

После того как вакуумный мешок запечатывается со всех сторон, начинается вакуумирование без удаления профилей 59 с верхней части пакета с тем, чтобы вертикальные ребра U-образных элементов не сгибались.

На всех этапах цикла полимеризации смолы используются дополнительные формы 60 для отверждения пакета, подогнанные под ребра элементов 13, 17 жесткости. Иными словами, такие формы воздействуют на ребра элементов 13, 17 жесткости при любых давлении и температуре отверждения. Дополнительные формы 60 заменяют профили 59, используемые для формования вакуумным мешком 55, и в предпочтительном варианте осуществления они формуются парой угловых профилей 61 и пружин 63, распределенных по длине усиливающих элементов. Угловые профили 61 затягиваются вокруг ребер элементов 13, 17 жесткости на верхней части вакуумного мешка 55 пружиной 63, следовательно, в течение цикла отверждения обеспечивается вертикальность элементов. Формование вакуумным мешком 55 в процессе отверждения обеспечивает заданное уплотнение и/или качество полученных пластин.

Способ ограничен изготовлением U-образных элементов 13 жесткости с общей толщиной нижнего ребра 2,5 мм так, чтобы радиус R изгиба был того же порядка величины, а значит, полости 12 слишком малы и не требуют специальных прокладок.

При утолщенных U-образных элементах 13 жесткости двутавровые упрочненные элементы 17 будут короче, обеспечивая гибкость по радиусу изгиба, для покрытия полостей 12 используется дополнительный материал.

Любые усовершенствования в пределах области техники, к которой относится изобретение, определяемые нижеследующей формулой изобретения, включены в описанный выше предпочтительный вариант осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ С РЕБРАМИ ЖЕСТКОСТИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2399491C2 |

| Способ изготовления композитного бампера для наземного транспортного средства | 2019 |

|

RU2723856C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| СПОСОБ ФОРМОВАНИЯ КОМПОЗИТНОЙ КОНСТРУКЦИИ ДВУТАВРОВОГО СЕЧЕНИЯ | 2023 |

|

RU2820650C1 |

| КОМПОЗИТНЫЙ ШЛЯПООБРАЗНЫЙ ПРОФИЛЬ УСИЛЕНИЯ, КОМПОЗИТНЫЕ УСИЛЕННЫЕ ШЛЯПООБРАЗНЫМИ ПРОФИЛЯМИ ГЕРМОПЕРЕГОРОДКИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2641959C2 |

| КОМПОЗИТНАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2669032C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ИЗДЕЛИЯ | 2015 |

|

RU2697451C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

Заявленное изобретение относится к способу изготовления панелей для аэрокосмических конструкций с U-образными элементами жесткости и двутавровыми элементами жесткости между их ребрами. Способ включает получение предварительно пропитанной композитной пластины для формования поверхностного слоя панели на форме для отверждения. Затем осуществляют получение планарных предварительно пропитанных композитных пластин для формования U-образных элементов жесткости и двутавровых элементов жесткости соответственно. Проводят формование U-образных элементов жесткости из планарных пластин на отдельных форматорах и размещение двутавровых элементов жесткости в гнездах указанных форм. Затем объединяют упомянутые отдельные форматоры в единый пакет и размещают пакет элементов жесткости на поверхностном слое с поворотом пакета на 180° и фиксацией его в такой позиции. Удаляют пакет после соединения элементов жесткости и поверхностного слоя. Затем укладывают вакуумный мешок на пакете поверхностного слоя элементов жесткости с максимальной подгонкой его по обводам элементов жесткости посредством профилей и упрочняют упомянутый пакет путем отверждения при заданных давлении и температуре с использованием наружных форматоров для обеспечения вертикальности ребер U-образных элементов жесткости. Достигаемый при этом технический результат заключается в повышении степени жесткости изготавливаемых панелей. 5 з.п. ф-лы, 10 ил.

1. Способ изготовления панелей (9) для аэрокосмических конструкций с U-образными элементами (13) жесткости и двутавровыми элементами (17) жесткости между их ребрами, отличающийся тем, что состоит из следующих этапов, на которых осуществляют:

а) получение предварительно пропитанной композитной пластины для формования поверхностного слоя (11) панели (9) на форме (31) для отверждения;

б) получение планарных предварительно пропитанных композитных пластин (23) для формования U-образных элементов (13) жесткости и двутавровых элементов (17) жесткости соответственно;

в) формование U-образных элементов жесткости из планарных пластин (23) на отдельных форматорах (33) и размещение двутавровых элементов (17) жесткости в гнездах указанных форм;

г) объединение упомянутых отдельных форматоров (33) в единый пакет (41);

д) размещение пакета элементов (13, 17) жесткости на поверхностном слое (11) с поворотом пакета (41) на 180° и фиксацией его в такой позиции;

е) удаление пакета (41) после соединения элементов (13, 17) жесткости и поверхностного слоя (11);

ж) укладка вакуумного мешка (55) на пакете поверхностного слоя (11) элементов (13, 17) жесткости с максимальной подгонкой его по обводам элементов жесткости посредством профилей (59);

з) упрочнение упомянутого пакета путем отверждения при заданных давлении и температуре с использованием наружных форматоров (60) для обеспечения вертикальности ребер U-образных элементов (13, 17) жесткости.

2. Способ изготовления панелей (9) для аэрокосмических конструкций по п.1, отличающийся тем, что на этапе б) получают пластины (23) для формования U-образных элементов (13) жесткости со слоем отделяемой ткани (29) на их нижней стороне.

3. Способ изготовления панелей (9) для аэрокосмических конструкций по п.1, отличающийся тем, что этап е) включает в себя укладку беспористой разделительной пленки на элементы (13) жесткости во избежание порчи вакуумного мешка (55) смолой.

4. Способ изготовления панелей (9) для аэрокосмических конструкций по п.1, отличающийся тем, что наружные форматоры (60), используемые на этапе з) состоят из двух профилей (61), отрегулированных посредством давления нескольких пружин (63).

5. Способ изготовления панелей (9) для аэрокосмических конструкций по любому из пп.1-4, отличающийся тем, что толщина между U-образными элементами (13) жесткости менее 2,5 мм.

6. Способ изготовления панелей (9) для аэрокосмических конструкций по любому из пп.1-4, отличающийся тем, что толщина U-образных элементов (13) жесткости равна или более 2,5 мм, и заключающийся в использовании дополнительного материала для нанесения покрытия на полости между U-образными элементами (13) жесткости, двутавровыми элементами (17) жесткости и поверхностным слоем (11).

| EP 1336469 A1, 20.08.2003 | |||

| Приспособление для испытания шарошек долот для бурения | 1949 |

|

SU78728A1 |

| СЛОИСТОЕ ИЗДЕЛИЕ С ГОФРИРОВАННЫМ ЗАПОЛНИТЕЛЕМ ИЗ ВОЛОКНИСТОГО ПЛАСТИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2144469C1 |

| СПОСОБ КОНТРОЛЯ КРИСТАЛЛИЗАЦИИ УТФЕЛЯ ПОСЛЕДНЕГО ПРОДУКТА | 2001 |

|

RU2185443C1 |

| US 2001040317 A1, 15.11.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКАНАЛЬНЫХ ЛОПАСТЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2333832C2 |

Авторы

Даты

2010-06-20—Публикация

2005-12-30—Подача