Изобретение относится к способам определения контактных усилий, необходимых при обработке металлов давлением, и может быть использовано в области машиностроения, в частности при инкрементальном формообразовании.

Инкрементальное формообразование представляет собой процесс обработки листового материала, в котором заготовка локально деформируется пуансоном со сферическим торцом путем перемещения одного или нескольких инструментов вдоль заданного направления. Концевые части заготовки при этом жестко фиксируются между нижней плитой и прижимом. Технология позволяет работать с конструкционными, нержавеющими, высокопрочными и оцинкованными сталями, цветными металлами, титаном и другими материалами. Основное отличие от традиционных технологий в том, что не требуется изготовление дорогостоящего формоизменяющего инструмента и использования мощного прессового оборудования, т.е. формоизменение выполняется не за счет заполнения полости путем совмещения нижней и верхней гравюр штампа, а за счет реализации перемещений инструмента по заданному контуру по заранее рассчитанным траекториям.

Существенную роль в изучении и во внедрении инновационных процессов обработки металлов давлением, одним из которых является инкрементальное формообразование, играют информационные технологии. Наравне с программным управлением линейного и циклического перемещения пуансона важным аспектом является обратная связь в виде данных, представляющих информацию о ходе процесса и преобразовании свойств материала обрабатываемой заготовки. Подобный принципиальный подход обеспечивает снижение производственных затрат с одновременным кратным увеличением качественных показателей изготавливаемых изделий.

Известен способ восстановления распределения вектора силы с использованием оптического тактильного датчика (патент RU 2358247, МПК G01L 5/16, G01L 1/14, G01L 1/24, опубл. 10.06.2009), заключающийся в том, что получают изображения одного или более маркеров путем фотографирования окрашенных маркеров, при контактировании объекта с контактной поверхностью гибкого корпуса, получают информацию, относящуюся к поведению маркеров, на основе изображений оного или более маркеров, причем количество информации является большим, чем число полученных векторов силы, восстанавливают распределение вектора силы на основе полученной информации при использовании передаточной функции.

Недостатком данного решения является сложность устройства, основанного на применении оптических камер. Данный подход в большей степени применим для измерения незначительных усилий, при инкрементальном формообразовании усилия развиваются значительно больше.

Известен способ оценки усилия для медицинской системы минимального инвазивного вмешательства (патент RU 2462342, МПК B25J 13/02, опубл. 27.09.2012), который включает определение положения инструмента относительно центра вращения, измерение посредством 6-DOF датчика момента усилия и крутящего момента, прилагаемых к исполнительному органу первым концом инструмента, и вычисление усилия, прилагаемого ко второму концу инструмента, на основании определенного положения и измеренных усилия и крутящего момента. Обеспечивается точность и экономичность оценки контактных усилий на кончике инструмента.

Недостатком данного решения является сложный процесс калибровки и высокие требования к точности измерения предполагаемого усилия, что ведет к увеличенному времени настроек и задержке эксплуатации.

Наиболее близким аналогом является способ оценки деформации (патент RU 2702404, МПК G01L 1/00, G01M 13/00, опубл. 08.10.2019), выполняемый устройством оценки деформации, который оценивает деформацию компонента, обеспеченного в текучей среде. Способ оценки деформации включает в себя этап получения данных о давлении, на котором получают сигнал давления, включающий в себя временной ряд значений давления в заданном положении вблизи компонента, этап оценки, на котором оценивают на основе сигнала давления сигнал деформации, включающий в себя временной ряд значений деформации, возникающей в компоненте, и этап вывода, на котором выводят сигнал деформации. На этапе оценки сигнал давления преобразуют в сигнал деформации при помощи фильтра оценки, определенного на основе спектральной плотности мощности давления и спектральной плотности мощности деформации, возникающей в компоненте при приложении к заданному положению давления.

Основным недостатком устройства является то, что он применим только в текучей среде и не эффективен при инкрементальном формообразовании.

Техническим результатом предлагаемого решения является увеличение чувствительности и точности измерения сил и моментов при инкрементальном формообразовании, а также повышение качества получаемых изделий.

Технический результат достигается за счет того, что согласно способу определения величины контактных усилий, заключающемуся в получении данных о давлении на деформирующий инструмент, оценке полученных данных и вывода полученных данных, рабочий элемент деформирующего инструмента устанавливают с возможностью осевого перемещения и вращательного движения, а также воздействия своей нижней частью на имеющиеся в инструменте тензометрические датчики, с помощью которых производят измерение усилия при воздействии на рабочий элемент, передавая сигнал на модуль преобразования, содержащий для каждого датчика свой преобразователь сигнала, после чего из модуля преобразования передают полученную информацию в модуль обработки данных, содержащий микроконтроллер, блок с микросхемами для каждого датчика и LCD дисплей, причем с помощью «прошивки» микроконтроллера последовательно считывают данные с микросхем и передают данные на персональный компьютер, где их обрабатывают, а также на LCD дисплей, при этом с помощью программного обеспечения на персональном компьютере отображают и обновляют графический интерфейс в соответствии с считываемыми данными.

Устройство для работы способа представляет собой приспособление для измерения усилий процесса инкрементального формообразования в различных направлениях и в каждой точке нахождения деформирующего инструмента, что в комплексе с программным обеспечением, решающим задачи систематизации, аналитического анализа и последующей визуализации полученных данных, позволяет получить сведения о ходе процесса, что повышает имеющиеся показатели точности. Определение значений, действующих в каждый момент времени процесса, сил позволяет получить более четкое понимание изменения макро и микроструктуры обрабатываемого материала, более детально изучить его свойства, произвести сравнительный анализ и выявить индивидуальные положительные характеристики процесса.

Сущность технического решения поясняется следующими чертежами:

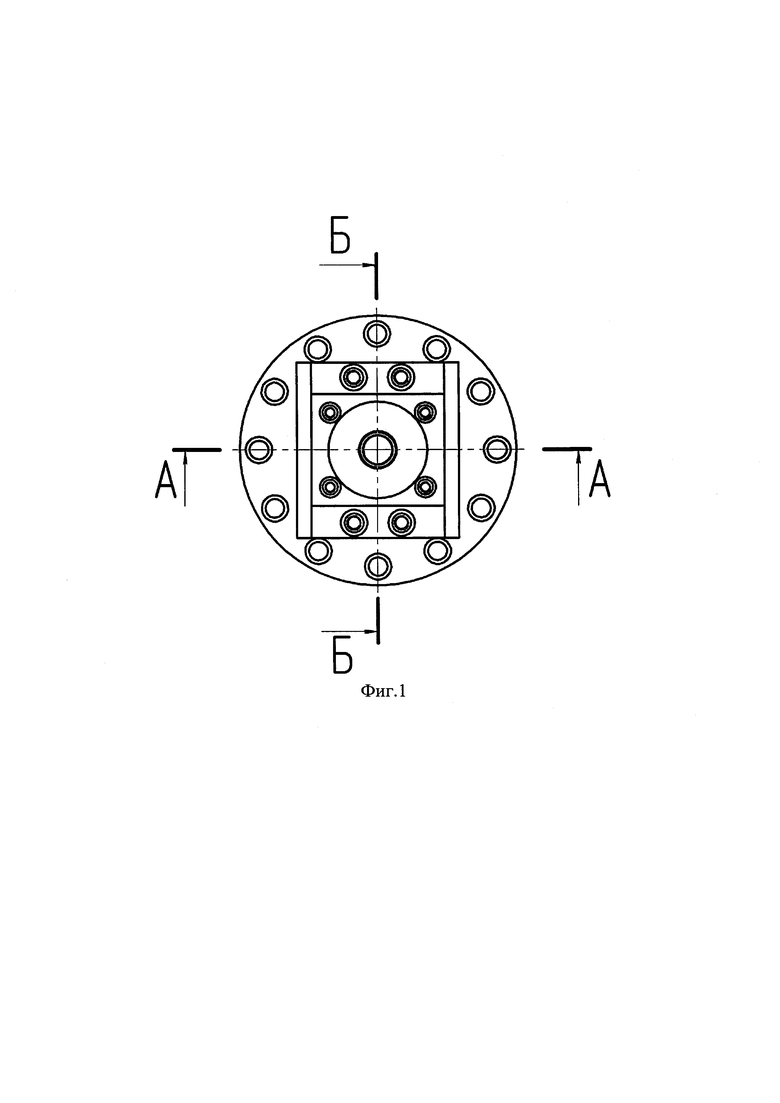

- на фиг. 1 изображен вид сверху деформирующего инструмента;

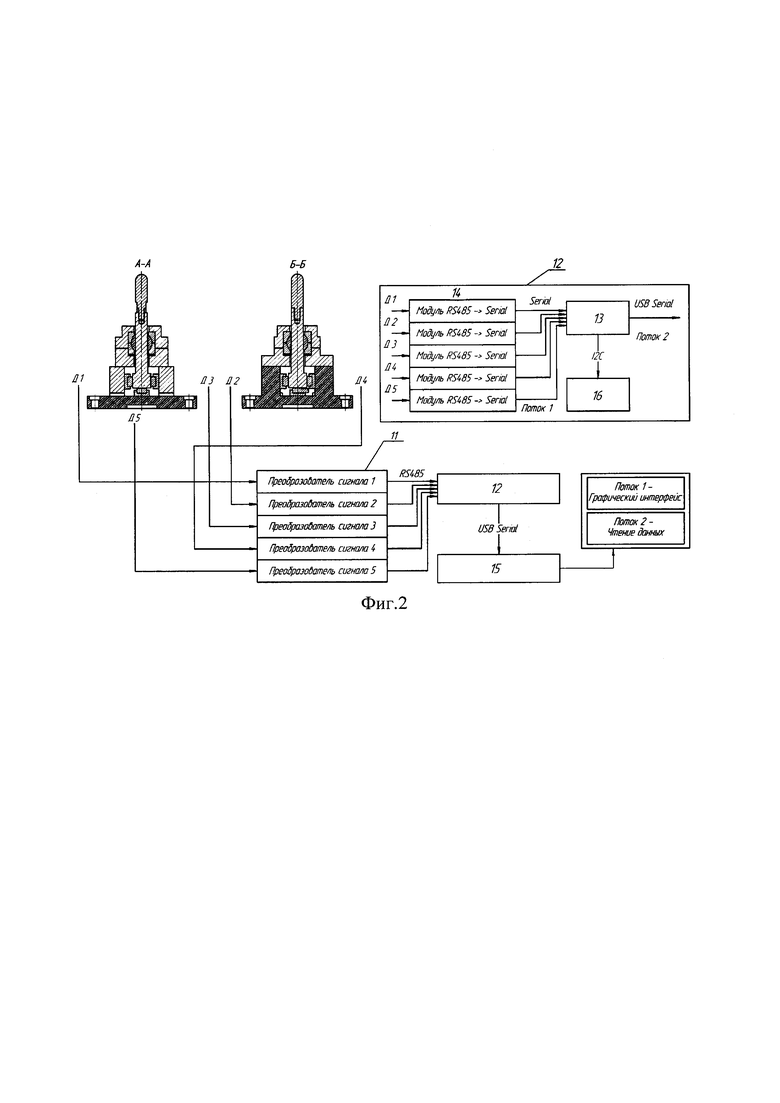

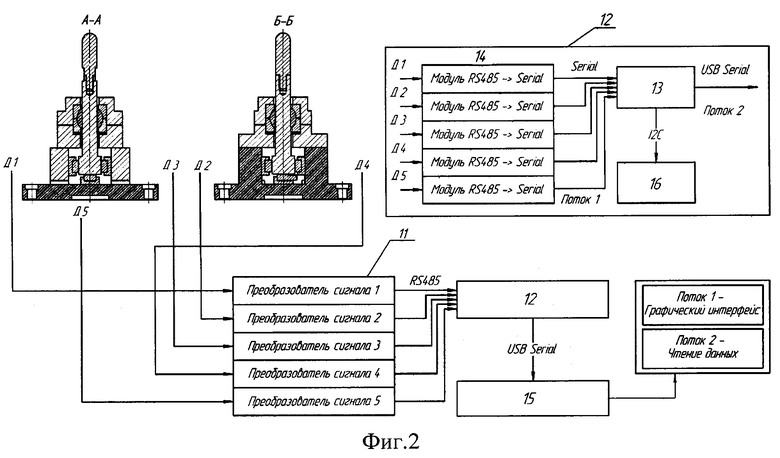

- на фиг. 2 изображена схема установки, согласно которой осуществляется способ с разрезами А-А и Б-Б деформирующего инструмента;

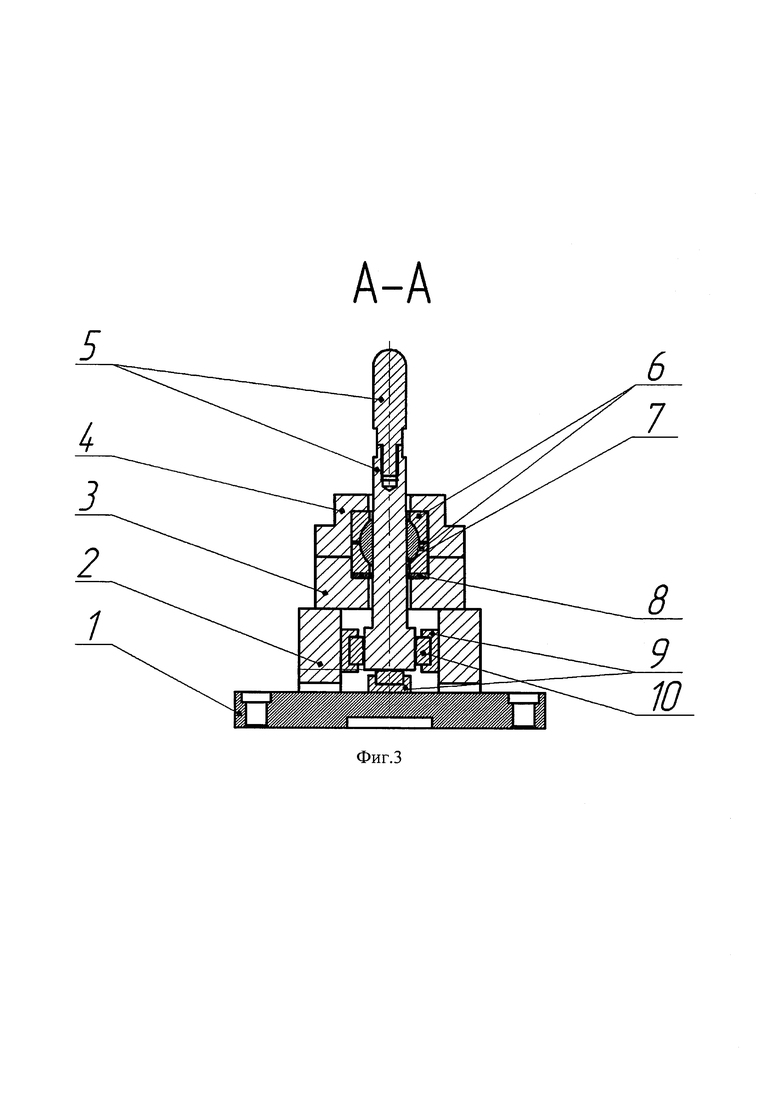

- на фиг. 3 изображен разрез А-А деформирующего инструмента.

Для реализации способа определения величины контактных усилий используется деформирующий инструмент, включающий в свой состав корпус, который содержит основание (1), две боковые грани (2), нижнюю крышку (3) и верхнюю крышку (4), рабочий элемент в виде пуансона (5), вставку (6), в которую установлена сфера (7), тарельчатую пружину (8), переходники для датчиков (9) и тензодатчики Д1, Д2, Д3, Д4, Д5 (10).

Установка для реализации способа определения величины контактных усилий состоит из аппаратной и программной частей.

Аппаратная часть включает деформирующий инструмент с пятью тензодатчиками(10) резистивного типа, которые подключены к модулю преобразования (11) с пятью соответствующими преобразователями сигнала. Данные с этих преобразователей считываются в режиме реального времени с помощью модуля обработки данных (12), который содержит микроконтроллер ESP32 (13) и блок (14) из пяти модулей RS485 с микросхемами МАХ485, на которых реализован интерфейс RS485. Данные давления на каждый датчик собираются в один пакет данных и передаются на персональный компьютер(ПК) (15) посредством порта USB Serial для последующей обработки, визуализации и записи. Для удобства модуль обработки данных (12)на ESP32 оснащен через порт I2C LCD дисплей (16), на котором выводятся преобразованные данные в реальном времени.

Программная часть состоит из «прошивки» микроконтроллера (13) и программы для обработки, визуализации и записи для ПК на Windows.

«Прошивка» микроконтроллера (13) состоит из 2-х потоков. Первый поток последовательно считывает данные с пяти микросхем МАХ485 из блока (14) и передает данные на второй поток. Второй поток формирует пакеты из 5-ти актуальных данных от датчиков и передает данные его (пакет) на ПК (15), где тот считывается и обрабатывается. Также, второй поток обновляет данные на LCD дисплее (16) в соответствии с актуальными данными.

Программа для ПК на Windows состоит из 2-х потоков. Первый поток отображает и обновляет графический интерфейс в соответствии с считываемыми данными. При необходимости есть возможность запуска процедуры поиска доступных СОМ портов, подключения к ним, записи и экспорту записанных данных. Также осуществляется отображение данных в виде такта, считываемого с порта, в виде графиков с интервалом в минуту и отображение вектора усилия в реальном времени. Второй поток запускается только при подключении к выбранному СОМ порту единственной задачей которого является: считывание данных с выбранного порта.

Способ определения величины контактных усилий осуществляется следующим образом.

При осуществлении инкрементального формообразования при перемещении инструмента вдоль заданного направления пуансон (5) со сферическим торцом осуществляет давление на заготовку. Если сила действует по оси пуансона (5), то измерение производит тензодатчик, установленный в центральной части нижней плиты основания (1). Если сила действует в ином направлении, то за счет возможности поворота пуансона благодаря тому, что он установлен в сфере (7), измерения могут производить тензодатчики, установленные на боковых стенках основания (1) и боковых съемных гранях (2). Сигнал с каждого тензодатчика (10) поступает на модуль преобразования (11) с соответствующими преобразователями сигнала, после чего информация поступает в модуль обработки данных (12). Данные давления на каждый датчик собираются с помощью блока (14) с микросхемами в один пакет данных и передаются на ПК (15) посредством порта USB Serial для последующей обработки, а также на LCD дисплей (16) в соответствии с актуальными данными. Программное обеспечение на ПК (15) отображает и обновляет графический интерфейс в соответствии с считываемыми данными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Деформирующий инструмент с трехосевой системой измерения усилия | 2023 |

|

RU2819195C1 |

| Электронная визитная карта и способ ее изготовления | 2023 |

|

RU2828382C2 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТРЕНИРОВКИ С ЭЛЕКТРОМИОГРАФИЧЕСКОЙ И ГНАТОДИНАМОМЕТРИЧЕСКОЙ БИОЛОГИЧЕСКОЙ ОБРАТНОЙ СВЯЗЬЮ | 2023 |

|

RU2819983C1 |

| Способ повышения точности перемещений промышленного робота в процессе инкрементального формообразования | 2020 |

|

RU2762693C1 |

| Тензоалгометрический блок системы управления роботизированным манипулятором | 2018 |

|

RU2695020C1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ СКОРОСТИ РАСПРОСТРАНЕНИЯ ПУЛЬСОВОЙ ВОЛНЫ | 2007 |

|

RU2344753C1 |

| Детектор угарного газа | 2021 |

|

RU2771452C1 |

| ТЕНЗОМЕТРИЧЕСКАЯ СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ В ГРУНТЕ | 2018 |

|

RU2678953C1 |

| ЦИФРОВОЙ МНОГОКОМПОНЕНТНЫЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ | 2011 |

|

RU2475842C1 |

| Способ передачи данных с использованием штрихкодирования | 2020 |

|

RU2820463C2 |

Изобретение относится к способам определения контактных усилий, необходимых при обработке металлов давлением, и может быть использовано в области машиностроения, в частности при инкрементальном формообразовании. Сущность: рабочий элемент деформирующего инструмента устанавливают с возможностью осевого перемещения и вращательного движения, а также воздействия своей нижней частью на имеющиеся в инструменте тензометрические датчики, с помощью которых производят измерение усилия при воздействии на рабочий элемент, передавая сигнал на модуль преобразования, содержащий для каждого датчика свой преобразователь сигнала, после чего из модуля преобразования передают полученную информацию в модуль обработки данных, содержащий микроконтроллер, блок с микросхемами для каждого датчика и LCD дисплей. С помощью «прошивки» микроконтроллера последовательно считывают данные с микросхем и передают данные на персональный компьютер, где их обрабатывают, а также на LCD дисплей. С помощью программного обеспечения на персональном компьютере отображают и обновляют графический интерфейс в соответствии со считываемыми данными. Технический результат: увеличение чувствительности и точности измерения сил и моментов при инкрементальном формообразовании, а также повышение качества получаемых изделий. 3 ил.

Способ определения величины контактных усилий, заключающийся в получении данных о давлении на деформирующий инструмент, оценке полученных данных и выводе полученных данных, отличающийся тем, что рабочий элемент деформирующего инструмента устанавливают с возможностью осевого перемещения и вращательного движения, а также воздействия своей нижней частью на имеющиеся в инструменте тензометрические датчики, с помощью которых производят измерение усилия при воздействии на рабочий элемент, передавая сигнал на модуль преобразования, содержащий для каждого датчика свой преобразователь сигнала, после чего из модуля преобразования передают полученную информацию в модуль обработки данных, содержащий микроконтроллер, блок с микросхемами для каждого датчика и LCD дисплей, причем с помощью «прошивки» микроконтроллера последовательно считывают данные с микросхем и передают данные на персональный компьютер, где их обрабатывают, а также на LCD дисплей, при этом с помощью программного обеспечения на персональном компьютере отображают и обновляют графический интерфейс в соответствии со считываемыми данными.

| ОЦЕНКА УСИЛИЯ НА РОБОТОХИРУРГИЧЕСКОМ ИНСТРУМЕНТЕ | 2019 |

|

RU2721462C1 |

| СПОСОБ ПОЛУЧЕНИЯ γ-АЦЕТОПРОПИЛОВОГО СПИРТА | 1933 |

|

SU38628A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛЫ | 2009 |

|

RU2396527C1 |

| CN 102901549 B, 07.01.2015 | |||

| CN 105424232 A, 23.03.2016. | |||

Авторы

Даты

2024-05-15—Публикация

2023-09-04—Подача