Техническая область

Данное изобретение относится к области металлургии, в частности к способу приготовления ванадиево-азотного сплава.

Уровень техники

Ванадиево-азотный сплав являются наиболее важными и широко применяемыми добавками ванадиево-азотных сплавов в металлургической промышленности, добавление ванадиево-азотных сплавов обеспечивает комплексные свойства стали. Типичные технологии производства ванадиево-азотных сплавов включают вакуумный метод первого поколения и одноэтапный метод атмосферного давления второго поколения. Приготовление ванадиево-азотного сплава вакуумным методом первого поколения был промышленно произведен в прошлом веке Американской компанией стратегических минералов, которая производит ванадиево-азотный сплав с использованием высокотемпературного, вакуумного, прерывного и углеродного метода восстановления. Данный процесс имеет недостатки, связанные с разрывом процесса, сложным оборудованием, большим капиталовложением, длительным производственным циклом, низкой производительностью и высоким энергопотреблением. В 2000 г. Китай самостоятельно разработал и осуществил промышленное производство одноступенчатого метода атмосферного давления второго поколения. Данный метод обеспечивает непрерывное восстановление азотирования углеродистым нагреванием в условиях атмосферного давления, но в данной технологии наблюдается высокий расход углерода и высокая температура реакции. В связи с ужесточением государственных требований к выбросам углерода и необходимостью оптимизации различных показателей ванадиево-азотных сплавов разработка нового поколения технологий получения ванадиево-азотных сплавов для снижения выбросов углерода в процессе производства ванадиево-азотных сплавов и оптимизации ключевых показателей производства ванадиево-азотных сплавов имеет большое значение.

Таким образом, существует потребность в совершенствовании методов приготовления ванадиево-азотных сплавов в существующих технологиях.

Содержание изобретения

С учетом этого целью данного варианта реализации является представление способа приготовления ванадиево-азотного сплава с использованием нитрида ванадия, низкая дозировка углеродистого восстановителя, снижение выбросов углерода, к тому же в данном способе изобретения идет дальнейшее конструирование корпуса печи, циркуляционное использование газовой среды в процессе приготовления, что позволяет получить высокоэффективное приготовление ванадиево-азотного сплава с низким содержанием углерода.

Для вышеуказанных целей в варианте реализации данного изобретения предусмотрен способ приготовления ванадиево-азотного сплава, состоящий из следующих шагов:

а. Ванадиевую соль аммония добавляют в первую вращающуюся печь и нагревают для дезаминирования, для получения нагретой смеси оксида ванадия и смешанного газа 1;

b. Нагретую смесь оксида ванадия добавляют во вторую вращающуюся печь для восстановления нагревом в первой защитной атмосфере, для получения нитрида ванадия и смешанного газа 2;

c. В процентном соотношении по массе графитовый порошок и нитрид ванадия смешивают в соответствии с соотношением смешивания ингредиентов K:1 для получения смешанного материала, смешивают материал для формирования блока сухого сырого материала, причем содержание кислорода в нитриде ванадия составляет от 4% до 20%, разделяют содержание кислорода на n интервалов, в каждом из которых значение K пропорционально содержанию кислорода;

d. Блок сухого сырого материала подают в обжигательную печь и во второй защитной атмосфере проводят восстановление азотирования углеродистым нагреванием для получения ванадиево-азотного сплава и смешанного газа 3.

В некоторых вариантах реализации, этот способ включает в себя:

e. Смешанный газ 3 полностью подают в третью вращающуюся печь, одновременно в третью вращающуюся печь подают пентаоксид диванадия для восстановления нагревом получения оксида ванадия в нагретом состоянии 2 и смешанного газа 4. Оксид ванадия в нагретом состоянии 2 циркулируя добавляют во вторую вращающуюся печь, смешанный газ 4 абсорбируют щелочью для получения очищенного азота и абсорбционного раствора, очищенный азот циркулируя поступает в обжигательную печь.

В некоторых вариантах реализации на шаге е смешанный газ 3 включает азот и окись углерода, с добавлением пентаоксида диванадия в количестве 32,2-65 раз больше массы оксида углерода в смешанный газ 3, температура реакции восстановления нагревом составляет 350°C -650°С, время реакции-70-130 мин.

В некоторых вариантах реализации на шаге а температура реакции нагретом дезаминировании составляет 330°C -390°С, время реакции - 40-70 мин.

В некоторых вариантах реализации, на шаге b, первая защитная атмосфера включает очищенный аммиак и смешанный газ после сушки 1, а восстановление нагревом включает в себя реакцию первого восстановления и второго восстановления, где:

Условия первой реакции восстановления включают температуру нагрева 470°C-630°C, время реакции 40-80 мин;

Условия второй реакции восстановления включают температуру нагрева 740°C-860°C, время реакции 50-130 мин.

В некоторых вариантах реализации на шаге b размер зернистости нитрида ванадия составляет менее 125 мкм и в процентном соотношении по массе включает V 65-76%, N 10-20% и O 4-20%.

В некоторых вариантах реализации, на шаге с, n равно 4, где:

В первом интервале содержание кислорода в нитриде ванадия (O%) составляет 4-8%, K=(0,780-0,785) O%;

Во втором интервале содержание кислорода в нитриде ванадия (O%) составляет 8-12%, K=(0,775-0,780) O%;

В третьем интервале содержание кислорода в нитриде ванадия (O%) составляет 12-16%, K=(0,765-0,775) O%;

В четвертом интервале содержание кислорода в нитриде ванадия (O%) составляет 16-20%, K=(0,755-0,765) O%.

В некоторых вариантах реализации, на шаге с, смешанное формование включает в себя следующее:

Добавляют смешанный материал во влажный смеситель, во влажный смеситель распыляют распыляемую воду до тех пор, пока содержание влаги во влажном смесителе не достигнет 4-9%, продолжают смешивать материал 15-25 минут, чтобы получить водосодержащий смешанный материал;

В прессовщике шариковых брикетов высокого давления водосодержащий смешанный материал прессуют в качестве блока сырого материала под давлением 6-30 МПа;

Сушат блоки сырого материала в сушильной печи таким образом, чтобы содержание влаги в указанных блоках сырого материала составляло менее 0,6%, для получения блока сухого сырого материала.

В некоторых вариантах реализации, на шаге d, вторая защитная атмосфера включает смешанный газ после сушки 2 и очищенный азот, контролируют расход очищенного азота таким образом, чтобы каждый килограмм блока сухого сырого материала соответствовал притоку от 1,2 до 2,4 м3. После обжигания в высокотемпературной зоне обжигательной печи с постоянной температурой, при температуре 930°C-1280°C в течение 50-210 минут, блок сухого сырого материала охлаждают до 50°C-160°C и вынимают из печи для получения ванадиево-азотного сплава.

В некоторых вариантах реализации на шаге d корпус первой вращающейся печи и/или второй вращающейся печи и/или третьей вращающейся печи представляет собой многосекционный корпус, диаметр корпуса увеличивается, а затем уменьшается от первого до второго конца корпуса и который в каждой секции оборудован отдельным терморегулятором.

Данное изобретение имеет как минимум следующие благотворные технические эффекты:

Данное изобретение позволяет приготовить нитрид ванадия с содержанием O менее 20% путем восстановления в аммиачной среде. В соответствии с особенностями технологии приготовления нитрида ванадия предлагается вращающаяся печь для приготовления нитрида ванадия и метод использования, в которой за счет установки диаметров и длины частей корпуса вращающейся печи, диаметр двух концов вращающейся печи небольшой, средний диаметр большой, скорость течения газовой среды в среднем положении снижается за счет изменения диаметра после поступления газовой среды в корпус печи, синхронно увеличивается время не прибывания материала в корпусе печи, увеличивается время контакта газовой среды с смесью оксида ванадия, что способствует протеканию реакции. В связи с тем, что температура плавления пентаоксид диванадия составляет всего 690°C, с преобразованием пентаоксид диванадия в нитрид ванадия, триокись ванадия и другие вещества, температура плавления материала повышается, получение ванадиево-азотного сплава в качестве сырья может снизить дозировку углеродистого восстановителя и уменьшить выброс углерода, дозировка углеродистого восстановителя также снижает парциальное давление CO в обжигающей печи, что способствует осуществлению реакции и уменьшает температуру и время реакции. В соответствии с характеристиками реакции в процессе подготовки ванадиево-азотного сплава разработан метод использования циркуляции газовой среды и повышает коэффициент использования газовой среды.

Описание приложенных чертежей

Для более четкого описания вариантов реализации данного изобретения или технических решений в существующей технике ниже приводится краткое описание чертежей, необходимых для использования в вариантах реализации или существующих технических описаниях, очевидно, что чертежи в нижеследующем описании являются лишь некоторыми вариантами реализации данного изобретения, на основании которых можно без творческого труда получить и другие варианты реализации для среднестатистического специалиста в данной области.

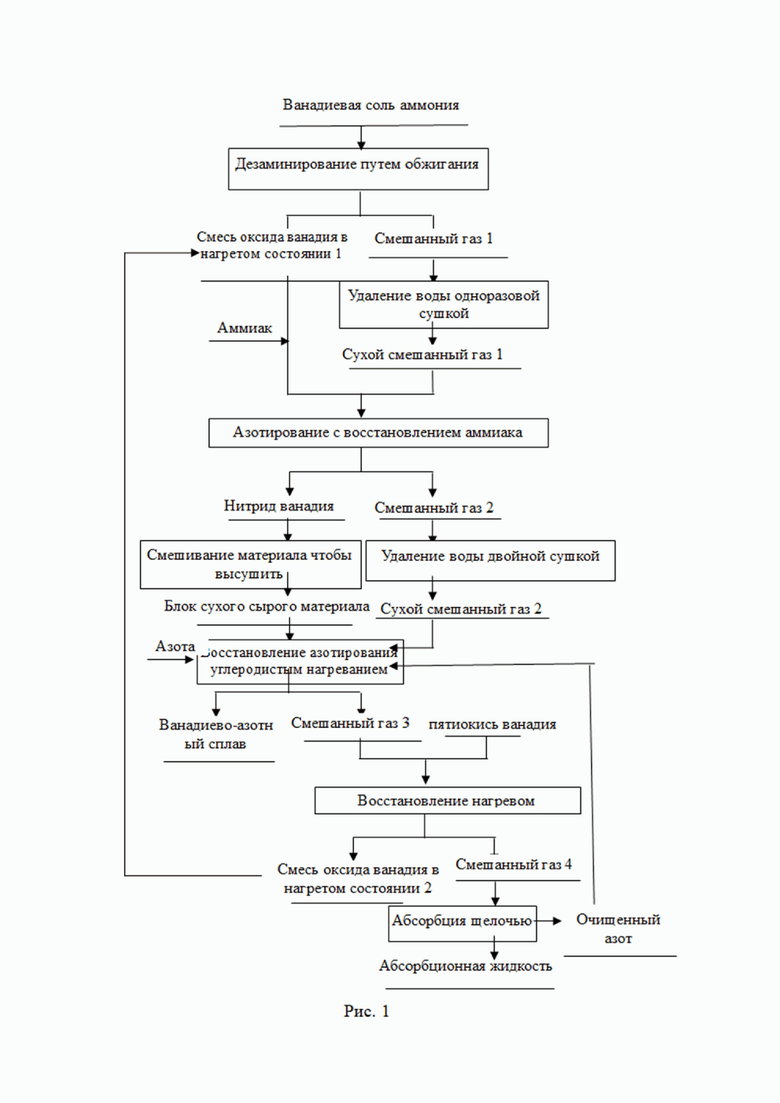

Рис. 1 - схема варианта реализации способа приготовления нитрида ванадия, представленного в данном изобретении;

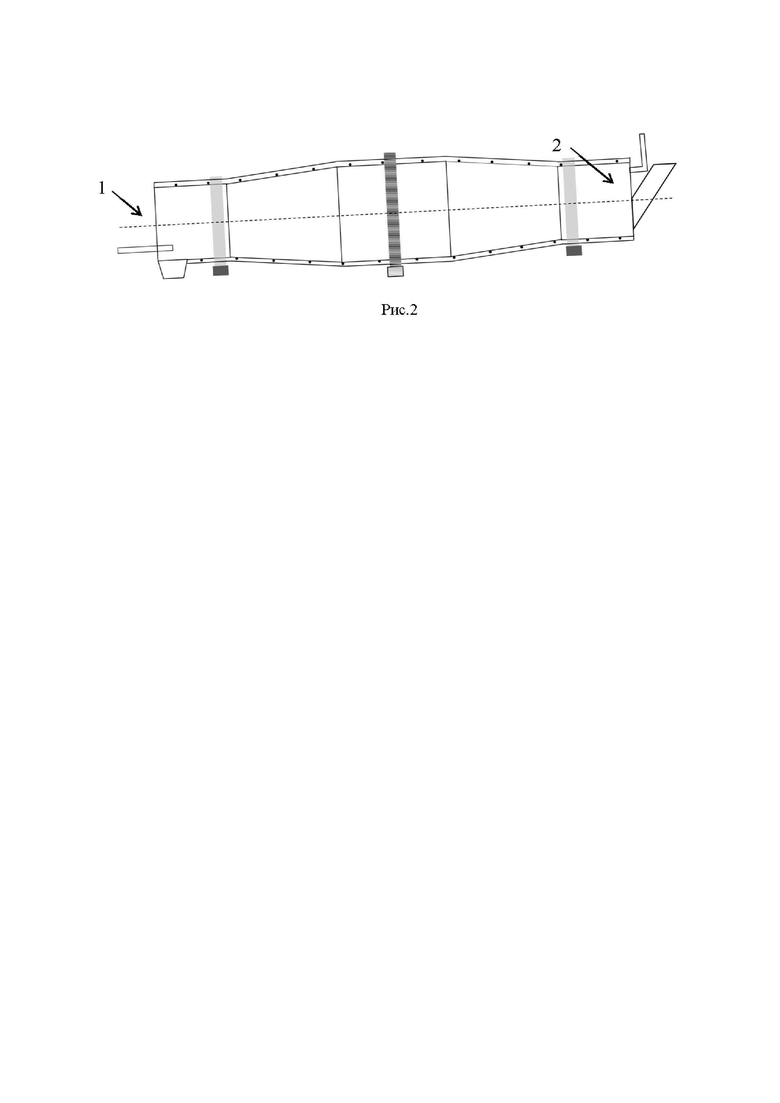

на рис. 2 схема варианта реализации вращающейся печи, представленная в данном изобретении.

Конкретные методы реализации

Для более четкого понимания цели, технического решения и преимуществ данного изобретения ниже приведено подробное описание варианта реализации данного изобретения в сочетании с конкретными вариантами реализации и с учетом приложенных чертежей.

Термины «включает» и «имеет» и любые их вариации в инструкции и формуле изобретения и в описании вышеуказанных чертежей предназначены для охвата не исключительного включения; Термины «первый», «второй» и др., указанные в инструкции и формуле изобретения и в инструкции вышеуказанных чертежей предназначены для разграничения различных объектов, а не для описания определенной последовательности. Термин "несколько" означает два или более, если иное не определено ясно и конкретно.

Кроме того, ссылка на "варианты реализации" в данном документе означает, что конкретные характеристики, структуры или свойства, описанные в сочетании с вариантами реализации, могут содержаться по меньшей мере в одном варианте реализации данного изобретения. Появление этой фразы во всех местах инструкции не обязательно относится к одному и тому же варианту реализации или к отдельному или альтернативному варианту реализации, исключающему другие варианты реализации. Технический персонал, работающий в данной области, как явно, так и косвенно понимают, что описанные варианты реализации могут сочетаться с другими.

Как показано на рис. 1, способ приготовления нитрида ванадия представленный в данном изобретении, включает следующие шаги:

а. Ванадиевая соль аммония добавляется в первую вращающуюся печь и нагревается для дезаминирования, для получения нагретой смеси оксида ванадия и смешанного газа 1;

b. Нагретая смесь оксида ванадия добавляется во вторую вращающуюся печь для восстановления нагревом в первой защитной атмосфере, для получения нитрида ванадия и смешанного газа 2;

c. В процентном соотношении по массе графитовый порошок и нитрид ванадия смешиваются в соответствии с K:1 соотношение смешивание ингредиентов для получения смешанного материала, смешивание материала для формирования блока сухого сырого материала, содержание кислорода в нитриде ванадия от 4% до 20%, разделения содержания кислорода на n интервалов, в каждом из которых значение K пропорционально содержанию кислорода;

d. Блок сухого сырого материала подается в обжигательную печь и во второй защитной атмосфере проводится восстановление азотирования углеродистым нагреванием для получения ванадиево-азотного сплава и смешанного газа 3.

В некоторых вариантах реализации данное изобретение также включает:

e. Смешанный газ 3 полностью подается в третью вращающуюся печь, одновременно в третью вращающуюся печь подается пентаоксид диванадия для восстановления нагревом получения оксида ванадия в нагретом состоянии 2 и смешанного газа 4. Оксид ванадия в нагретом состоянии 2 циркулируя добавляется во вторую вращающуюся печь, смешанный газ 4 абсорбируется щелочью для получения очищенного азота и абсорбционного раствора, очищенный азот циркулируя поступает в обжигательную печь.

Далее, на шаге а, ванадиевая соль аммония представляет собой по меньшей мере один из ванадатов аммония, гексаванадатов аммония и декаполиванадатов аммония. В процентном соотношении по массе в ванадиевой соли аммония K2 O+Na2 O≤1,5%, P≤0,12%, S≤0,25%. Температура реакции при нагретом дезаминировании составляет 330°C-390°C, время реакции 40-70 мин, нагретая смесь оксида ванадия V2O5, смешанный газ 1 включает аммиак и небольшое количество водяного пара, азот, водород, в предпочтительном варианте реализации смешанный газ 1 можно осушить и удалить воду, осушитель оксида кальция, объемная доля влаги в сухом смешанном газе 1 не более 0,15%.

Далее, на шаге b первая защитная атмосфера включает очищенный аммиак и смешанный газ после сушки 1, а восстановление нагревом включает в себя реакцию первого восстановления и второго восстановления, где:

Условия первой реакции восстановления включают температуру нагрева 470°C-630°C, время реакции 40-80 мин;

Условия второй реакции восстановления включают температуру нагрева 740°C-860°C, время реакции 50-130 мин.

Причина применения относительно низкой температуры нагрева в первой реакции восстановления заключается в том, что нагретая смесь оксида ванадия в основном V2O5, температура плавления которого относительно низкая, около 650°C-690°C, поэтому применяется низкая температура для предотвращения его расплавления, но с реакцией нагрева валентное состояние элемента ванадия снижается, температура плавления постепенно повышается, поэтому в процессе второй реакции восстановления повышается температура для обеспечения эффективного протекания реакции, при этом температура все еще не превышает температуру плавления реактора. Зернистость приготовленного нитрида ванадия составляет менее 125 мкм, в процентном соотношении по массе включает V 65-76%, N 10-20% и O 4-20%.

В некоторых вариантах реализации смешанный газ 2 включает в себя не реакционный аммиак, а также водяной пар и азот, который не используется для восстановления азотирования в связи с высокой концентрацией водяного пара, поэтому смешанный газ 2 может быть осушен для восстановления азотирования аммиаком.

Далее, на шаге с, содержание фиксированного углерода в графитовом порошке ≥98% и размер зернистости менее 125 мкм, в некоторых вариантах реализации n устанавливается на 4, то есть содержание кислорода делится на четыре интервала, где:

В первом интервале содержание кислорода в нитриде ванадия (O%) составляет 4-8%, K=(0,780-0,785) O%;

Во втором интервале содержание кислорода в нитриде ванадия (O%) составляет 8-12%, K=(0,775-0,780) O%;

В третьем интервале содержание кислорода в нитриде ванадия (O%) составляет 12-16%, K=(0,765-0,775) O%;

В четвертом интервале содержание кислорода в нитриде ванадия (O%) составляет 16-20%, K=(0,755-0,765) O%.

Далее, на шаге с, смешанное формование включает:

Добавить смешанный материал во влажный смеситель, во влажный смеситель распылять распыляемую воду до тех пор, пока содержание влаги во влажном смесителе не достигнет 4-9%, продолжить смешивать материал 15-25 минут, чтобы получить водосодержащий смешанный материал;

В прессовщике шариковых брикетов высокого давления водосодержащий смешанный материал прессуется в качестве блока сырого материала под давлением 6-30МПа;

Сушка блоков сырого материала в сушильной печи таким образом, чтобы содержание влаги в указанных блоках сырого материала составляло менее 0,6%, для получения блока сухого сырого материала.

Далее, на этапе d, вторая защитная атмосфера включает смешанный газ после сушки 2 и очищенный азот, контролирование расхода очищенного азота таким образом, чтобы каждый килограмм блока сухого сырого материала соответствовал притоку от 1,2 до 2,4 м3. После обжигания в высокотемпературной зоне обжигательной печи с постоянной температурой, при температуре 930°C-1280°C в течение 50-210 мин, блок сухого сырого материала охлаждается до 50°C-160°C и вынимается из печи для получения ванадиево-азотного сплава.

Далее, на шаге е смешанный газ 3 включает азот и окись углерода, с добавлением пентаоксида диванадия в количестве 32,2-65 раз больше массы оксида углерода в смешанный газ 3, температура реакции восстановления нагревом составляет 350°C-650°С, время реакции 70-130 мин. В некоторых предпочтительных вариантах реализации для абсорбции щелочью используется гидроксид натрия.

Как показано на рис. 2, схема варианта реализации вращающейся печи, представленного на данном изобретении, корпус первой вращающейся печи и/или второй вращающейся печи и/или третьей вращающейся печи представляет собой многосекционный корпус, многосекционный корпус имеет первый конец и второй конец, многосекционный корпус симметрично распределен вдоль осевого направления, диаметр корпуса увеличивается, а затем уменьшается от первого до второго конца корпуса т.е. имеет узкую форму с двумя концами средней ширины, каждая секция корпуса имеет нагревательные катушки, каждая из которых имеет соответствующий контрольный источник питания для зонального контроля температуры. Диаметр и длина частей корпуса вращающейся печи в данном изобретении характеризуются малым диаметром на двух концах и большим диаметром в середине, что позволяет снизить скорость течения газовой среды в центральном положении из-за изменения диаметра после поступления газовой среды в корпус печи, синхронно продлить время не прибывания материала в корпусе печи, что увеличивает время контакта газовой среды со смесью оксида ванадия и способствует протеканию реакции. Кроме того, в данном методе применяется нагревательная катушка для управления распределением температуры в различных зонах вращающейся печи, чтобы материал после предварительного восстановления в низкотемпературной зоне попадал в высокотемпературную зону во избежание плавления кругов смесью оксида ванадия.

Данное изобретение использует нитрид ванадия в качестве сырого материала, в приготовлении ванадиево-азотного сплава снижает дозировку углеродистого восстановителя и уменьшает выбросы углерода, дозировка углеродистого восстановителя также снижает парциальное давление CO в обжигательной печи, облегчает проведение реакции и приводит к снижению температуры реакции и сокращению времени реакции. В соответствии с характеристиками реакции в процессе приготовления ванадиево-азотного сплава предусмотрен метод использования циркуляции газовой среды, что повышает коэффициент использования газовой среды.

Метод реализации данного изобретения подробно описан ниже по конкретным вариантам реализации.

Пример осуществления 1

Ванадиевая соль аммония в изолированной атмосфере в первой вращающейся печи нагревается до реакции 345°C в течение 67 минут нагревается для дезаминирования, для получения нагретой смеси оксида ванадия и смешанного газа. Нагретая смесь оксида ванадия непосредственно поступает во вторую вращающуюся печь и нагревается до реакции 510°C в защитной атмосфере в течение 51 минуты, затем после реакции 825°C по истечении 98 минут получается нагретая смесь оксида ванадия, который поступает в охлаждающий цилиндр с водяным охлаждением на наружной стенке, охлаждается до 40°C в защитной атмосфере и получается смесь оксида ванадия, в которой V 70,3%, N 14,8%, O 14,1%. графитовый порошок и нитрид ванадия смешиваются в процентном соотношении 0,108:1, смешивать материал, для получения смешанного материала, добавить смешанный материал во влажный смеситель, включить влажный смеситель, во влажном смесителе распылить распыляемую воду, после того как содержание влаги в смешанном материале достигнет 18%, прекратить распыление распыляемой воды, продолжать смешивать материал в течение 18 минут, отключить влажный смеситель, получить водосодержащий смешанный материал. Водосодержащий смешанный материал в прессовщике шариковых брикетов высокого давления под давлением 15 МПа прессуется в блоки, получается блок сырого материала, блок сырого материала поступает в сушильную печь, где содержание влаги составляет 0,4% при температуре 160°C, получается блок сухого сырого материала, блок сухого сырого материала входит в обжигающую печь, после обжигания 120 минут в азотной атмосфере 1070°C в высокотемпературной зоне с постоянной температурой, охлаждается до 83°C вынимается из печи полученный ванадиево-азотный сплав.

Пример осуществления 2

Ванадиевая соль аммония в изолированной атмосфере поступает в первую вращающуюся печь нагревается до реакции 375°C в течение 48 минут нагревается для дезаминирования, для получения нагретой смеси оксида ванадия и смешанного газа. Нагретая смесь оксида ванадия непосредственно поступает во вторую вращающуюся печь и нагревается до реакции 625°C в защитной атмосфере в течение 47 минуты, затем после реакции 798°C по истечении 95 минут получается нагретая смесь оксида ванадия, который поступает в охлаждающий цилиндр с водяным охлаждением на наружной стенке, охлаждается до 55°C в защитной атмосфере и получается смесь оксида ванадия, в которой V 74,8%, N 16,3%, O 8,2%. графитовый порошок и нитрид ванадия смешиваются в процентном соотношении 0,0636:1, смешивать материал, для получения смешанного материала, добавить смешанный материал во влажный смеситель, включить влажный смеситель, во влажном смесителе распылить распыляемую воду, после того как содержание влаги в смешанном материале достигнет 8%, прекратить распыление распыляемой воды, продолжать смешивать материал в течение 22 минут, отключить влажный смеситель, получить водосодержащий смешанный материал. Водосодержащий смешанный материал в прессовщике шариковых брикетов высокого давления под давлением 23 МПа прессуется в блоки, получается блок сырого материала, блок сырого материала поступает в сушильную печь, где содержание влаги составляет 0,5% при температуре 210°C, получается блок сухого сырого материала, блок сухого сырого материала входит в обжигающую печь, после обжигания 95 минут в азотной атмосфере 980°C в высокотемпературной зоне с постоянной температурой, охлаждается до 57°C вынимается из печи полученный ванадиево-азотный сплав.

Пример осуществления 3

Ванадиевая соль аммония в изолированной атмосфере поступает в первую вращающуюся печь нагревается до реакции 388°C в течение 53 минут нагревается для дезаминирования, для получения нагретой смеси оксида ванадия и смешанного газа. Нагретая смесь оксида ванадия непосредственно поступает во вторую вращающуюся печь и нагревается до реакции 609°C в защитной атмосфере в течение 77 минуты, затем после реакции 844°C по истечении 113 минут получается нагретая смесь оксида ванадия, который поступает в охлаждающий цилиндр с водяным охлаждением на наружной стенке, охлаждается до 36°C в защитной атмосфере и получается смесь оксида ванадия, в которой V 68,7%, N 12,6%, O 17,9%. графитовый порошок и нитрид ванадия смешиваются в процентном соотношении 0,136:1, смешивать материал, для получения смешанного материала, добавить смешанный материал во влажный смеситель, включить влажный смеситель, во влажном смесителе распылить распыляемую воду, после того как содержание влаги в смешанном материале достигнет 5%, прекратить распыление распыляемой воды, продолжать смешивать материал в течение 23 минут, отключить влажный смеситель, получить водосодержащий смешанный материал. Водосодержащий смешанный материал в прессовщике шариковых брикетов высокого давления под давлением 10 МПа прессуется в блоки, получается блок сырого материала, блок сырого материала поступает в сушильную печь, где содержание влаги составляет 0,4% при температуре 140°C, получается блок сухого сырого материала, блок сухого сырого материала входит в обжигающую печь, после обжигания 150 минут в азотной атмосфере 1230°C в высокотемпературной зоне с постоянной температурой, охлаждается до 130°C вынимается из печи полученный ванадиево-азотный сплав.

Выше приведены примеры осуществления раскрытия данного изобретения, но следует отметить, что различные изменения и модификации могут быть выполнены без отхода от сферы раскрытия данного изобретения, определенного формулой изобретения. Функции, шаги и/или действия, требуемые в соответствии с описанными здесь методами варианта реализации, не должны выполняться в какой-либо конкретной последовательности. Кроме того, хотя элементы, раскрытые в варианте реализации изобретения, могут быть описаны или требуются в индивидуальной форме, они могут быть поняты как множественные, если только они явно не ограничены единственным числом.

Следует понимать, что форма единственного числа "один" используемая в настоящем документе, предназначена для включения форм множественного числа, если контекст явно не поддерживает исключение. Следует также понимать, что термин "и/или" используется в настоящем документе для обозначения любого и всех возможных сочетаний, включающих один или несколько взаимосвязанных перечней.

Выше приведены раскрытые примерные варианты, вариантов реализации данного изобретения, порядок раскрытия приведенных выше вариантов реализации предназначен только для описания и не отражает достоинств или недостатков варианта реализации.

Обычный технический персонал в своей области должен понимать, что обсуждение любого из приведенных выше вариантов реализации носит лишь иллюстративный характер и не направлено на то, чтобы подразумевать, что раскрытая сфера применения данного варианта реализации данного изобретения (формула изобретения) ограничена этими примерами; В соответствии с вариантом реализации данного изобретения возможна также комбинация технических характеристик вышеуказанных или разных вариантов реализации, а также наличие множества других изменений по различным аспектам описанного выше варианта реализации изобретения, которые для краткости не приведены в деталях. Следовательно, любое сокращение, модификация, эквивалентная замена, улучшение и т.д., выполненные в духе и принципе вариантов реализации данного изобретения, должны быть включены в сферу охраны вариантов реализации данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛЬЦИНИРУЮЩЕГО ОБЖИГА ВАНАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 2015 |

|

RU2607290C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОЧИЩЕННОГО ОКСОТРИХЛОРИДА ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩИХ РАФИНИРОВАННЫХ ХВОСТОВ | 2023 |

|

RU2829472C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВОГО ЧУГУНА ИЗ ЖЕЛЕЗОВАНАДИЕВОГО СЫРЬЯ | 2020 |

|

RU2756057C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДА ВАНАДИЯ | 2014 |

|

RU2562989C1 |

| РЕКУПЕРАТИВНЫЙ СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПРЯМЫМ ЛЕГИРОВАНИЕМ ВАНАДИЕМ СТАЛИ | 2004 |

|

RU2282665C2 |

| СПОСОБ ПРОИЗВОДСТВА СПЛАВА ТИТАН-АЛЮМИНИЙ-ВАНАДИЙ | 2017 |

|

RU2750608C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ПУТЕМ КАРБОНИЗИРОВАННОГО ВЫЩЕЛАЧИВАНИЯ ВАНАДИЕВОГО ШЛАКА И ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ СРЕДЫ | 2022 |

|

RU2807983C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2011 |

|

RU2462526C1 |

| СПОСОБ ДВУХСТАДИЙНОГО КАЛЬЦИНИРУЮЩЕГО ОБЖИГА ВАНАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 2015 |

|

RU2607292C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1999 |

|

RU2162113C1 |

Изобретение относится к металлургии, в частности к приготовлению азотного сплава ванадия, включающему этапы (a) соль ванадата аммония поступает в первую вращающуюся печь и нагревается для дезаминирования горячей смеси для получения оксида ванадия и смешанного газа 1; (b) горячую смесь оксида ванадия помещают во вторую вращающуюся печь, нагревают и восстанавливают его в первой защитной атмосфере, чтобы получить нитрид ванадия и смешанный газ 2; (c) в процентном соотношении по массе графитовый порошок и нитрид ванадия смешивают в соответствии с K:1, соотношение смешивания ингредиентов для получения смешанного материала, смешивание материала для формирования блок сухого сырого материала, содержание кислорода в нитриде ванадия от 4% до 20%, разделение содержания кислорода на n интервалов, в каждом из которых значение K пропорционально содержанию кислорода; (d) блок сухого сырого материала подают в обжигательную печь и во второй защитной атмосфере проводят восстановление азотирования углеродистым нагреванием для получения сплава азота ванадия и смешанного газа 3. Изобретение использует нитрид ванадия для приготовления сплава азота ванадия, который имеет низкое дозирование углеродистого восстановителя и уменьшение выбросов углерода, что позволяет получить азотный сплав ванадия с низким содержанием углерода. 9 з.п. ф-лы, 2 ил., 3 пр.

1. Способ приготовления ванадиево-азотного сплава, отличающийся тем, что:

а. ванадиевую соль аммония добавляют в первую вращающуюся печь и нагревают для дезаминирования, для получения нагретой смеси оксида ванадия и смешанного газа 1;

b. нагретую смесь оксида ванадия добавляют во вторую вращающуюся печь для восстановления нагревом в первой защитной атмосфере, для получения нитрида ванадия и смешанного газа 2;

c. в процентном соотношении по массе графитовый порошок и нитрид ванадия смешивают в соответствии с соотношением смешивания ингредиентов K:1 для получения смешанного материала, смешивают материал для формирования блока сухого сырого материала, причем содержание кислорода в нитриде ванадия составляет от 4% до 20%, разделяют содержание кислорода на n интервалов, в каждом из которых значение K пропорционально содержанию кислорода;

d. блок сухого сырого материала подают в обжигательную печь и во второй защитной атмосфере проводят восстановление азотирования углеродистым нагреванием для получения ванадиево-азотного сплава и смешанного газа 3.

2. Способ по п. 1, отличающийся тем, что также включает следующее:

e. смешанный газ 3 полностью подают в третью вращающуюся печь, одновременно в третью вращающуюся печь подают пентаоксид диванадия для восстановления нагревом, для получения нагретой смеси оксида ванадия 2 и смешанного газа 4, нагретую смесь оксида ванадия 2, циркулируя, добавляют во вторую вращающуюся печь; смешанный газ 4 абсорбируют щелочью для получения очищенного азота и абсорбционного раствора, очищенный азот циркулирует в обжигательную печь.

3. Способ по п. 2, отличающийся тем, что на шаге е смешанный газ 3 включает азот и окись углерода, с добавлением пентаоксида диванадия в количестве 32,2-65 раз больше массы оксида углерода в смешанный газ 3, температура реакции восстановления нагревом составляет 350°C-650°С, время реакции 70-130 мин.

4. Способ по п. 2, отличающийся тем, что в шаге а температура реакции при нагретом дезаминировании составляет 330°C-390°С, время реакции 40-70 мин.

5. Способ по п. 2, отличающийся тем, что на шаге b первая защитная атмосфера включает очищенный аммиак и смешанный газ после сушки 1, а восстановление нагревом включает в себя реакцию первого восстановления и реакцию второго восстановления, где:

условия первой реакции восстановления включают температуру нагрева 470°С-630°С и время реакции 40-80 мин;

условия второй реакции восстановления включают температуру нагрева 740°С-860°С и время реакции 50-130 мин.

6. Способ по п. 2, отличающийся тем, что на шаге b, размер зернистости нитрида ванадия составляет менее 125 мкм и в процентном соотношении к массе включает V 65-76%, N 10-20%, O 4-20%.

7. Способ по п. 2, отличающийся тем, что на шаге с, n равняется 4, где:

в первом интервале содержание кислорода (O%) в нитриде ванадия составляет 4-8%, K = (0,780-0,785) O%;

во втором интервале содержание кислорода (O%) в нитриде ванадия составляет 8-12%, K = (0,775-0,780) O%;

в третьем интервале содержание кислорода (O%) в нитриде ванадия составляет 12-16%, K = (0,765-0,775) O%;

в четвертом интервале содержание кислорода (O%) в нитриде ванадия составляет 16-20%, K = (0,755-0,765) O%.

8. Способ по п. 2, отличающийся тем, что на шаге с, упомянутое смешанное формирование включает следующее:

добавляют смешанный материал во влажный смеситель, во влажный смеситель распыляют распыляемую воду до тех пор, пока содержание влаги во влажном смесителе не достигнет 4-9%, продолжают смешивать материал 15-25 минут, чтобы получить водосодержащий смешанный материал;

в прессовщике шариковых брикетов высокого давления водосодержащий смешанный материал прессуют в качестве блока сырого материала под давлением 6-30 МПа;

сушат упомянутые блоки сырого материала в сушильной печи таким образом, чтобы содержание влаги в указанных блоках сырого материала составляло менее 0,6%, для получения блока сухого сырого материала.

9. Способ по п. 2, отличающийся тем, что на шаге d вторая защитная атмосфера включает смешанный газ после сушки 2 и очищенный азот, контролируют расход очищенного азота таким образом, чтобы каждый килограмм блока сухого сырого материала соответствовал притоку от 1,2 до 2,4 м3 поступающего очищенного азота; после обжигания в высокотемпературной зоне обжигательной печи с постоянной температурой, при температуре 930°С-1280°С в течение 50-210 минут, блок сухого сырого материала охлаждают до 50°С-160°С и вынимают из печи для получения ванадиево-азотного сплава.

10. Способ по п. 9, отличающийся тем, что корпус первой вращающейся печи, и/или второй вращающейся печи, и/или третьей вращающейся печи представляет собой многосекционный корпус, диаметр которого увеличивается, а затем уменьшается от первого до второго конца корпуса и который в каждой секции оборудован отдельным терморегулятором.

| CN 106987748 A, 28.07.2017 | |||

| CN 105734320 A, 06.07.2016 | |||

| ПОДВЕСНОЕ УСТРОЙСТВО ШАХТНОГО ПОДЪЕМНОГО СОСУДА | 0 |

|

SU285187A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩИХ ЛИГАТУР НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2001 |

|

RU2206628C2 |

Авторы

Даты

2024-05-17—Публикация

2023-05-12—Подача