Предлагаемое изобретение относится к области металлургии, в частности к способам получения ванадия из шлаков и других ванадийсодержащих материалов, и может быть использовано при производстве ванадиевой продукции.

Известны способы извлечения ванадия из различных ванадийсодержащих материалов путем окислительного обжига их с различными реагентными добавками, выщелачивании огарка с последующим выделением из раствора ценного компонента (сб. Химия и технология ванадиевых соединений. Пермь, 1970 г. "Первое Всесоюзное совещание по химии, технологии и применению ванадиевых соединений" 1974 г., с. 19-21). Основными недостатком промышленных способов переработки ванадиевых шлаков является повышенное содержание некоторых примесей, в частности марганца. Потребность в ванадиевой продукции более высокого качества, т. е. с более низким содержанием примесей (особенно марганца) на международном рынке постоянно возрастает. При выплавке различных сталей и сплавов потребители предъявляют неодинаковые требования к содержанию марганца в феррованадии. Например, при выплавке сплавов типа викаллой, перминдюр и быстрорежущей стали содержание марганца должно быть не более 2%.

Анализ мирового рынка ванадия показывает, что по качеству пятиокиси ванадия рынок США предпочтительнее, поскольку содержание оксидов марганца в концентрате пятиокиси ванадия находится на низком уровне и колеблется от 0,05 до 0,2% (табл. 1).

Для укрепления позиций на мировом рынке ванадия необходимо снизить содержание марганца в производимой пятиокиси ванадия в ОАО "Ванадий-Тулачермет" и поднять качество производимого на Чусовском заводе пятиокиси ванадия по ведущему компоненту.

Известен способ, изложенный в а.с. N 982360, МКИ Кл. C 22 B 34/22, по которому извлекают техническую пятиокись ванадия с пониженным содержанием примесей из шлаков и других ванадийсодержащих материалов путем обжига их с карбонатами или окислами кальция, кислотного выщелачивания огарка, гидролиза и обработки концентрата пятиокиси ванадия на стадии фильтрации раствором сульфата алюминия.

Несмотря на то, что способ прост в исполнении, легко вписывается в технологическую схему получения технической пятиокиси ванадия, этот метод требует значительных дополнительных затрат и реагентов для последующей очистки маточных растворов от ионов алюминия.

Известно, что на каждую тонну производимой пятиокиси ванадия получается около 70-80 м3 маточных растворов сливных вод, в которых содержится около 1,2-1,5 т солей, в виде сульфатов железа, магния, марганца, ванадия и др. Для использования сливных вод в замкнутом технологическом цикле их обессоливают, доводя кислотность до значений, равным pH 8-10. При таких значениях кислотности (щелочности) соединения алюминия ввиду амфотерности гидроксида алюминия находятся в растворе, составляя его основу. Использование таких вод в технологии неэффективно из-за снижения извлечения ванадия на стадии его выщелачивания.

Мероприятия по удалению алюминия из жидкой фазы, т.е. сливных вод, чрезвычайно сложны и дорогостоящи.

Наиболее близким по технической сущности является способ, изложенный в литературе (серия "Химия" N 5. М.: Знание, 1979, с. 33-34, Н.П. Слотвинский-Сидак, В.К. Андреев "Ванадий в природе и технике" (Новое в жизни, науке и технике), по которому извлечение ванадия осуществляют из ванадийсодержащих материалов путем окислительного обжига их с реагентными добавками, выщелачивания огарка, гидролитического осаждения концентрата пятиокиси ванадия, его фильтрации, отмывки водой и расплавления.

Несмотря на простоту способа, конечный продукт - концентрат пятиокиси ванадия получается с высоким содержанием примесей, в т.ч. содержание марганца колеблется от 2,5 до 3,5%.

Технической задачей предлагаемого изобретения является снижение содержания примесей (марганца, кальция, магния), получение конечного продукта, обогащенного до 10-20% V2O4 и удобного для выплавки низкомарганцовистого FeV, снижение загрязнения окружающей среды.

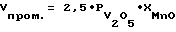

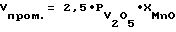

Технический результат достигается тем, что в известном способе извлечения ванадия из ванадийсодержащих материалов, включающем окислительный обжиг их с реагентными добавками, выщелачивание огарка, гидролитическое осаждение концентрата пентоксида диванадия, его фильтрацию с последующей отмывкой на фильтре водой и расплавлением, отличающийся тем, что, перед отмывкой водой, на фильтре формируют слой осадка пасты пентоксида диванадия с остаточной влажностью 40-70%, затем через образовавшийся слой пасты пентоксида диванадия прокачивают со скоростью 0,1-1,0 м3/мин раствор сульфата железа (II) с концентрацией 5-20 г/л катиона и pH 2,0-3,6, при этом объем промывки определяют из формулы:

где V - объем промывки, м3; - вес исходного пентоксида диванадия (по сухому), т;

- вес исходного пентоксида диванадия (по сухому), т;

XMnO - содержание MnO в исходном пентоксиде диванадия, в %.

Обработка концентрата пятиокиси ванадия по предлагаемому регламенту позволяет получить продукцию с содержанием марганца, удовлетворяющим требованиям международного стандарта на техническую пятиокись ванадия, что позволяет производителю улучшить позиции на мировом рынке ванадия.

Получение пятиокиси ванадия с низким содержанием марганца основано на ионном обмене элементов примесей на расчетное и отработанное в лабораторных и промышленных условиях количество ионов железа.

Снижение загрязнения окружающей среды достигается за счет обычной обработки маточных растворов сливных вод известковым молоком до pH 8-10. При таких значениях pH соединения железа выпадают в осадок в виде гидроксидов, происходит обессоливание растворов до значений 3-7 г/л сухого остатка.

Обезвреженные по содержанию солей (сульфатов) маточные растворы используются в замкнутом технологическом цикле, не загрязняя окружающую среду (т. е. внешние водоемы) и не снижают извлечение ванадия на стадии его выщелачивания. Кроме того, катион Fe2+ в кислой среде частично восстанавливает в процессе отмывки V2O5 до четырехокиси ванадия по реакции

2Fe2+ + 2H+ + V2O5 ---> 2Fe3+ + V2O4 + H2O,

при этом образуется смесь, состоящая из ~80-90% V2O5 и 10-20% V2O4, что позволяет облегчить процесс последующей выплавки низкомарганцовистого феррованадия.

Таким образом предлагаемый способ позволяет, без дополнительных капитальных затрат, получить пятиокись ванадия с низким содержанием марганца, удобного для выплавки низкомарганцевого FeV, т.е. укрепить позиции производителя на мировом рынке ванадия с сохранением существующего регламента обезвреживания маточных растворов. Формирование слоя осадка пасты пентоксида диванадия на фильтре с остаточной влажностью менее 40%, с последующим прокачиванием через него раствора сульфата железа (II) с концентрацией катиона менее 5 г/л, скоростью прокачки менее 0,1 м3/мин, и кислотностью pH < 2,0 не позволяет удалить примеси марганца до заявленных концентраций.

Формирование слоя осадка пасты пентоксида диванадия на фильтре с остаточной влажностью более 70%, с последующим прокачиванием через него раствора сульфата железа (II) с концентрацией катиона более 20 г/л, скоростью прокачки более 1 м3/мин, и pH щелочнее значений 3,6 так же не позволяет получить плавленную пятиокись ванадия заявленного качества.

Для пояснения предлагаемого изобретения ниже приводится описание, показывающее в качестве примера варианты осуществления способа.

Пример 1. Ванадийсодержащий шлак с содержанием 18,3% V2O5 и 10,2% MnO смешали с известняком в соотношении CaO/V2O5 = 0,6 и обожгли в окислительной атмосфере при t = 830oC в течение часа. Обожженную шихту подвергли выщелачиванию. Из полученных ванадийсодержащих растворов высадили концентрат пентоксида диванадия, который обработали по регламенту, указанному в табл. 2 (пробы 1-12). Навеска пробы составляла 100 г, содержание MnO - 2,90%. Объем промывки определили по формуле

Vпром. = 2,5·0,0001·2,9 = 0,000725 м3 или 725 мл

Пробы 13-16 - контрольный вариант.

Пример 2. Ванадийсодержащий шлак с содержанием 17,7% V2O5 и 12,1% MnO смешали с известняком в соотношении CaO/V2O5 = 0,6 и обожгли в окислительной атмосфере при t = 830oC в течение часа. Обожженную шихту подвергли выщелачиванию. Из полученных ванадийсодержащих растворов высадили концентрат пентоксида диванадия, который обработали по регламенту, указанному в табл. 2 (пробы 17-28). Навеска пробы составляла 100 г, содержание MnO - 3,42%. Объем промывки определяли по формуле:

Vпром. = 2,5·0,0001·3,42 = 0,000855 м3 или 855 мл.

Пробы 29-32 - контрольный вариант.

Результаты, представленные в табл. 2, показывают, что по предложенному регламенту можно получить техническую пятиокись ванадия с низким содержанием марганца, не снижая концентрацию ведущего компонента, и снизить уровень выбросов в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2169203C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2080402C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ КОНВЕРТЕРНОГО ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА | 1995 |

|

RU2080401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ | 1993 |

|

RU2044785C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ | 2007 |

|

RU2351668C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

Изобретение относится к металлургии, в частности к способам получения ванадия из шлаков и других ванадийсодержащих материалов, и может быть использовано при производстве ванадиевой продукции. Снижение содержания примесей в пятиокиси ванадия, снижение загрязнения окружающей среды и получение пятиокиси ванадия, обогащенной до 10 - 20% V2O4, удобной для выплавки низкомарганцовистого феррованадия, достигается за счет того, что перед отмывкой пятиокиси ванадия водой на фильтре формируют слой осадка пасты пентоксида диванадия с остаточной влажностью 40-70%, затем через образовавшийся слой пасты пентоксида диванадия прокачивают со скоростью 0,1-1,0 м3/мин раствор сульфата железа (II) с концентрацией 5-20 г/л катиона и pH 2,0-3,6, при этом объем промывки определяют из формулы:  , где V - объем промывки, м3;

, где V - объем промывки, м3;  - вес исходного пентоксида диванадия (по сухому), т; XМnО - содержание МnО в исходном пентоксиде диванадия, %. Обработка концентрата пятиокиси ванадия по предлагаемому регламенту позволяет получить продукцию с содержанием марганца, удовлетворяющим требованиям международного стандарта на техническую пятиокись ванадия, и использовать ее для выплавки низкомарганцовистого феррованадия и специальных сплавов. 2 табл.

- вес исходного пентоксида диванадия (по сухому), т; XМnО - содержание МnО в исходном пентоксиде диванадия, %. Обработка концентрата пятиокиси ванадия по предлагаемому регламенту позволяет получить продукцию с содержанием марганца, удовлетворяющим требованиям международного стандарта на техническую пятиокись ванадия, и использовать ее для выплавки низкомарганцовистого феррованадия и специальных сплавов. 2 табл.

Способ извлечения ванадия из ванадийсодержащих материалов, включающий окислительный обжиг их с реагентными добавками, выщелачивание огарка, гидролитическое осаждение концентрата пентоксида диванадия, его фильтрацию с последующей отмывкой на фильтре водой и расплавлением, отличающийся тем, что перед отмывкой водой на фильтре формируют слой осадка пасты пентоксида диванадия с остаточной влажностью 40 - 70%, затем через образовавшийся слой пасты пентоксида диванадия прокачивают со скоростью 0,1 - 1,0 м3/мин раствор сульфата железа (II) с концентрацией 5 - 20 г/л катиона Fе(+2) и рН 2,0 - 3,6, а объем промывки определяют из формулы

где V - объем промывки, м3; - вес исходного пентоксида диванадия (по сухому), т;

- вес исходного пентоксида диванадия (по сухому), т;

ХМnО - содержание МnО в исходном пентоксиде диванадия, %.

| СЛОТВИНСКИЙ-СИДАК Н.П | |||

| и др | |||

| Ванадий в природе и технике, - М.: Знание, 1978, с.33 - 34 | |||

| Способ переработки ванадийсодержащих конверторных шлаков | 1982 |

|

SU1071654A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 1983 |

|

SU1208818A1 |

| SU 1577372 А1, 20.08.1996 | |||

| SU 982360 А1, 20.08.1996. | |||

Авторы

Даты

2001-01-20—Публикация

1999-10-06—Подача