Метод «Контроль уторных швов резервуара» разработан в первую очередь для контроля сквозных дефектов уторных швов резервуаров методом ПВТ (избыточным давлением) путём создания избыточного давления воздуха от 0,04 до 0,40 МПа в зазоре (1) между стенкой резервуара (6) и листом окрайки (2) с толщиной стенки позволяющей наполнить полость воздухом или соответствующим методу газом, например гелием через контрольное отверстие (4) с резьбой (5). Фиксация дефектов осуществляется визуально, дефекты выходят в виде пузырей на поверхности шва с предварительно нанесенным мыльным раствором согласно метода ПВТ, либо путем применения анализатора среды, если применяется другой газ. Метод осуществим для сварных соединений типа Т3 и Т9 согласно ГОСТ 5264-80, то есть с конструктивным непроваром (1). Для резервуаров или других конструкций, где не был предусмотрен данный метод, необходимо во время планового ремонта произвести врезку ремонтных конструкций (8) с заранее подготовленным контрольным отверстием (4). Метод применим для контроля любых соединений, не имеющих полного провара с достаточной шириной непровара для изготовления отверстий под штуцер.

Для этого метода необходимо выполнить несколько контрольных отверстий (4) с резьбой под штуцер. Отверстия ∅5-12 мм в торце листов сверлить под углом 900°к торцу листа на глубину 100-150 мм, второе отверстие (5) на наружной стенке листа сверлить под углом 900 к стенке листа, соединив его с первым отверстием (4) под углом 900. Затем, нарезать внутреннюю резьбу в отверстии (5) с наружной стороны стенки под штуцер. Отверстия должны быть соединены между собой. Необходимо минимум два таких контрольных отверстия. Например, на противоположных стенках резервуара. Рекомендуется изготавливать эти отверстия на заводе изготовителе на каждом листе первого пояса резервуара.

Метод служит дополнить существующие методы контроля уторных швов резервуаров - ВИК, ПВТ (проба «мел-керосин») наружного шва, ПВТ (вакуумирование) внутреннего шва. Метод применим как при строительстве резервуаров, так и при их ремонте. Также метод может заменить существующие методы ПВТ (проба «мел-керосин») наружного шва, ПВТ (вакуумирование) внутреннего шва существенно сократив время контроля и улучшить до 100% выявляемость дефектов.

Если контрольные отверстия покажут выход продукта во время эксплуатации резервуара, то, следовательно, при плановом ремонте, после очистки резервуара, необходимо провести контроль внутренних швов данным методом ПВТ (Контроля избыточным давлением сварных соединений с непроваром) для выявления и последующего ремонта дефектов. Возможно изготавливать контрольные отверстия, выходящие как наружу, так и во внутрь резервуара с соответствующей резьбой для удобства доступа во время контроля. Рекомендуется изготавливать контрольные отверстия в каждом листе первого пояса резервуара для гарантированного контроля всей длины швов.

Недостатки существующих методов.

1. Метод ПВТ (проба «мел-керосин»)

Метод ПВТ (проба «мел-керосин») не даёт 100% результата из-за слабой контрастности. Выход керосина дает бледно жёлтый цвет, что не всегда заметно на поверхности мела. Особенно если при нанесении суспензии мела в неё попадает ржавчина, оставшаяся на швах и околошовной зоне. Чаще всего дефектоскописты ориентируются на крупные влажные пятна на поверхности мела, пропуская при этом незаметные индикаторные следы. Толщина мелового покрытия так же существенно влияет на выявляемость дефектов. Перед контролем швы и околошовную зону необходимо зачистить до белого металла, что очень затратно и занимает много времени. В дождливую и холодную погоду необходимо принудительно подсушивать мел, что ведёт к его растрескиванию и заметному уплотнению, что так же снижает выявляемость дефектов. Необходимо существенное количество осветительного керосина хорошего качества. Время выдержки сварных соединений после их смачивания керосином нормативные документы требуют до 24 часов. В это время недопустимо попадание атмосферных осадков на мел и в керосин. Так же недостатком данного метода является невозможность подачи керосина под нужным давлением для гарантированного проникновения в дефекты. Керосин подается способом направленной струи с внутренней стороны резервуара в щель между стенкой резервуара и окрайкой. Это приводит к неизбежному повышенному расходу керосина (до 50 литров на резервуар объемом 10 т. м3)

2. Метод вакуумирования с помощью рамки.

Метод достаточно распространённый и имеет высокую чувствительность. Но также имеет ряд недостатков. Рамки (чаще резиновые уплотнители) недолговечны, а стекло легко забрызгивается пенным индикатором, что ведет к снижению производительности контроля. Легко пропустить дефекты большого размера из-за быстрого сдувания пенного индикатора с поверхности шва из крупного свища в первые секунды выкачивания воздуха из рамки. Рамки и вакуумные насосы имеют высокую стоимость, которая закладывается в стоимость контроля.

Если, теоретически, имеется один единственный сквозной дефект во внутреннем шве резервуара, а наружный шов не имеет дефектов, то дефект невозможно выявить методом вакуумирования с помощью вакуумной рамки, в связи с тем, что не будет подсоса воздуха из других дефектов с наружного или внутреннего шва если рамка будет находиться на месте дефекта. То есть метод не дает 100% результата. Для аннулирования этого фактора будет необходимо открыть контрольные отверстия для гарантированного подсоса воздуха во время вакуумирования.

Таким образом метод «Контроль уторных швов резервуара» дополняет существующие методы контроля и гарантирует 100% результат нахождения сквозных дефектов.

Краткое описание чертежей

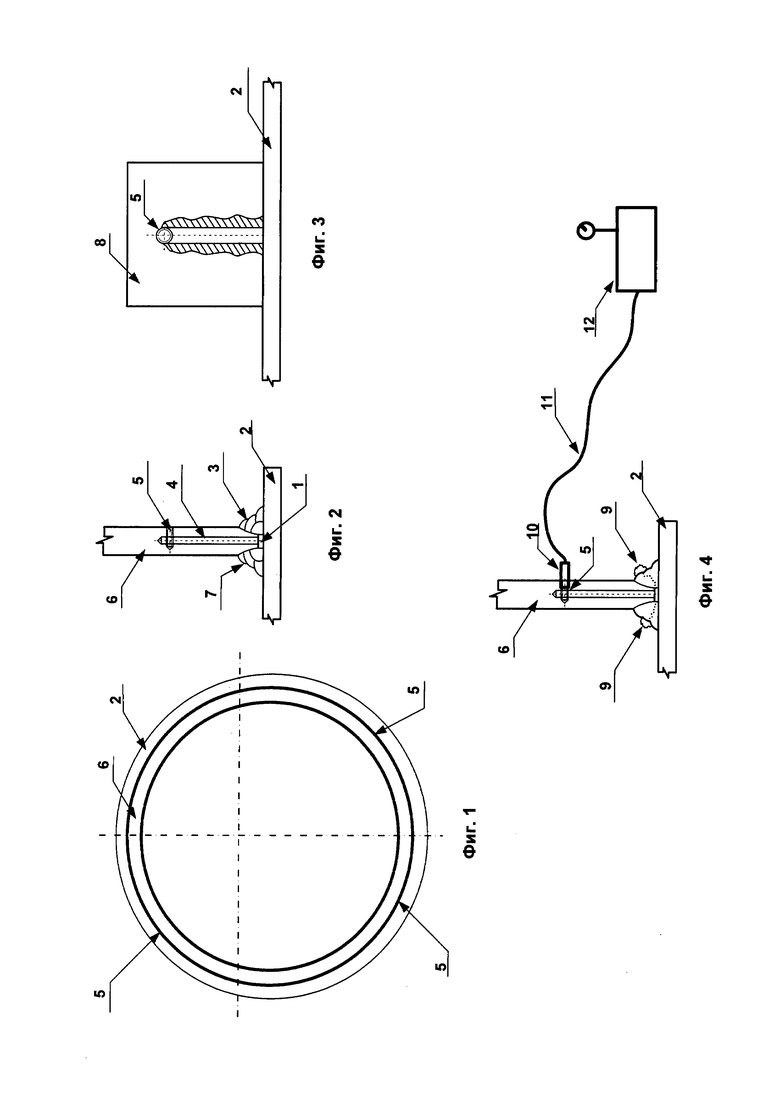

На чертеже изображены четыре фигуры.

1 - Вид резервуара сверху, где цифрами (5) обозначены примерные расположения контрольных отверстий, стенка резервуара (6) и уторный шов (2).

2 - Разрез стенки резервуара (6) и окрайки (2) сваренные с непроваром (1) и имеющие отверстия (4) и (5) с нарезанной внутренней резьбой под штуцер

3 - Ремонтная вставка (8) размером примерно 200х200 мм приваренная к окрайке (2) с конструктивным непроваром.

4 - Процесс контроля избыточным давлением 0,04-0,4 МПа с помощью насоса (12), шланга (11), подключенного ниппелем (10) в отверстие с резьбой (5) в стенке резервуара (6). Выход воздуха через сквозные дефекты указан цифрой (9).

Полный перечень номеров с наименованиями согласно чертежей

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения сквозных и поверхностных дефектов при испытаниях полых изделий на прочность | 1986 |

|

SU1337697A1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ СВАРНЫХ ШВОВ | 1997 |

|

RU2134409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| Вакуум-камера для испытания на плотность сварных швов и заклепочных соединений | 1955 |

|

SU111499A1 |

| СПОСОБ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ СВАРНЫХ ИЗДЕЛИЙ И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2392596C1 |

| СПОСОБ ЧУЙКО ПРОТИВОКОРРОЗИЙНОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2552627C2 |

| ТЕПЛОИЗОЛИРОВАННЫЙ РЕЗЕРВУАР | 2014 |

|

RU2558907C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ СВАРНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2368881C1 |

| Способ контроля герметичности сварных соединений напорных водоводов ГЭС и ГАЭС | 2021 |

|

RU2772560C1 |

| СПОСОБ ТЕПЛОВОЙ ИЗОЛЯЦИИ РЕЗЕРВУАРОВ | 2014 |

|

RU2553013C1 |

Способ разработан для выявления сквозных дефектов уторных швов резервуаров для сварных соединений типа Т3 и Т9 согласно ГОСТ 5264-80, то есть с конструктивным непроваром. Способ выявления сквозных дефектов сварных уторных швов резервуаров включает нанесение на сварные швы между стенкой резервуара и листом окрайки с внутренней и наружной стороны мыльного раствора, создание избыточного давления воздуха в зазоре между стенкой резервуара и листом окрайки и визуальное фиксирование дефектов по выходящим на поверхностях швов и околошовной зоне мыльных пузырей. Создают избыточное давление воздуха от 0,04 до 0,4 МПа путем соединения отверстия глубиной 100-150 мм и диаметром 5-12 мм, предварительно высверленного под углом 90° в торце стенки резервуара, с отверстием, высверленным под углом 90° к стенке резервуара, в котором нарезают внутреннюю резьбу под штуцер. Обеспечивается 100% результат нахождения сквозных дефектов. 4 ил.

Способ выявления сквозных дефектов сварных уторных швов резервуаров, включающий нанесение на сварные швы между стенкой резервуара и листом окрайки мыльного раствора, создание избыточного давления воздуха в зазоре между стенкой резервуара и листом окрайки и визуальное фиксирование дефектов по выходящим на поверхностях швов мыльных пузырей, отличающийся тем, что создают избыточное давление воздуха от 0,04 до 0,4 МПа путем соединения отверстия глубиной 100-150 мм и диаметром 5-12 мм, предварительно высверленного под углом 90° в торце стенки резервуара, с отверстием, высверленным под углом 90° к стенке резервуара, в котором нарезают внутреннюю резьбу под штуцер.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ СВАРНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2368881C1 |

| RU 2015153550 A, 20.06.2017 | |||

| СПОСОБ ГЕРМЕТИЗАЦИИ ПРОСТРАНСТВА ПОД ДНИЩЕМ РЕЗЕРВУАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2657074C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ СВАРНОГО ШВА | 2013 |

|

RU2550979C2 |

| DE 29816401 U1, 28.01.1999 | |||

| AU 2007283392 A1, 14.02.2008. | |||

Авторы

Даты

2024-05-21—Публикация

2022-12-29—Подача