Изобретение относится к измерительным системам и может быть использовано для точного определения температуры в научно-исследовательском оборудовании для приборов термического анализа, а также в промышленности, где реализован циклический режим нагрева.

В литературе описаны устройства, конструкции измерительных систем калибровки термоэлектрических преобразователей, в которых реперную температуру определяют по точке плавления чистых металлов [1-4]. Предложенные конструкции включают в себя термочувствительный элемент, встроенную меру в виде капсулы с металлом (температура плавления этого металла известна и может быть использована в качестве принятого опорного значения).

В работе [1] описывается датчик температуры, работающий в температурном диапазоне 500 – 650 °С. Принцип работы описанного термодатчика заключается в интеграции подходящего материала с фиксированной точкой фазового перехода совместно с термопарой. В качестве веществ эталонов авторы предлагают девять сплавов с различной температурой плавления в диапазоне 523,3 – 660,3 °С.

Авторы работы [2] предлагают похожую конструкцию температурного сенсора где в качестве вещества с известной точкой плавления используется высокочистый цинк. Отличительной особенностью предложенной конструкции является то, что в качестве основного чувствительного элемента применяется термосопротивление Pt100. Также конструкция дополнена нагревателем.

Авторы работы [3] предлагают аналогичную конструкцию температурного датчика, работающего при высоких температурах, порядка 1300 °С. В качестве материала для изготовления ячейки применяли графит. В качестве самого температурного датчика использовалась термопара Pt/Pd. В качестве эталонного вещества с фиксированной точкой плавления авторы работы [3] предлагают брать эвтектику Co – C, имеющую температуру плавления 1323,99 °С.

Авторы работы [4] предлагают модификацию изложенных выше конструкций. В качестве чувствительного элемента используется промышленно–выпускаемое платиновое пленочное электросопротивление. В качестве эталонных веществ выступали следующие легкоплавкие сплавы: сплав Розе (висмут 50 %, свинец 28 %, олово 22 %; справочная температура плавления 100 °С), сплав Вуда (висмут 51 %, свинец 25 %, олово 14 %, кадмий 10 %; справочная температура плавления 67 °С), сплав без названия (висмут 47,7 %, индий 19,1 %, олово 8,3 %, кадмий 5,3 %, свинец 22,6 %; справочная температура плавления 47°С). Порошки перемешивали с автомобильным герметиком ABRO RED, с максимальной рабочей температурой 343°С, а затем полученной субстанцией покрывали платиновое термосопротивление. Далее происходила полимеризация состава. На представленную в работе [4] модификацию конструкций было получен патент на полезную модель [5]. Недостаток представленной конструкции заключается в том, что самокалибровка термосопротивления происходит для одной температуры, а измеряется другая, которая может отличатся от калибруемой. При эксплуатации в реальных условиях, необходимо изменить температуру объекта таким образом, чтобы она прошла через точку плавления реперного вещества. Изменять температуру требуется с заданной скоростью, чтобы обеспечить стабильную температуру фазового перехода (плавления) в течение времени, достаточного для ее точного измерения. Указанное изменение температуры может повлечь за собой нарушение технологического процесса. Модуль с реперным веществом вносит некоторое тепловое сопротивление между измеряемым объектом и термочувствительным элементом, что приведет к низкой точности измерений.

Таким образом, рассмотренные выше конструкции сенсоров [1-5] являются аналогами предлагаемого нами устройства, имеют одинаковое предназначение и похожий конструктив, но имеют следующие недостатки.

1. Реперной температурой является температура фазового перехода первого рода (температура плавления). Во время длительной работы переход из твердого состояния в жидкое при нагреве и из жидкого в твердое разрушает капсулу в которой находится эталон. Это приводит к выходу из строя сенсора.

2. Определение фазового перехода (плавления) и измерение осуществляется одним и тем же температурным датчиком (термопара либо термосопротивление). При прохождении температуры плавления невозможно измерять температуру.

3. В работах [1-4] используется только одна реперная точка для градуировки температуры.

4. В работах [5, 6] используется 3 точки калибровки. При этом температуры эталонов распределены по всему рабочему диапазону сенсора неравномерно.

5. Эталонное вещество находясь в жидком состоянии, проходя через точку плавления, способно активно растворять в себе другие вещества. Загрязнение эталонного вещества приводит к сильному изменению температуры плавления. Отсюда следует, что эталонное вещество не является стабильным и подвержено эффекту старения.

Известно два патента [6,7] на изобретение фирмы ENDRESS+HAUSER WETZER GMBH+CO. KG (DE). Патент [6] посвящен способу для in situ калибровки термометра. В данном патенте представляется способ определения температуры по фиксации фазового перехода второго рода. Под фазовыми переходами второго рода подразумеваются сегнетоэлектрическая температура Кюри, переход в сверхпроводящее состояние, температура Кюри ферромагнетика. Авторы предлагают помещать измеритель температуры (термопару либо термосопротивление) и эталонное вещество, в котором реализуется фазовый переход второго рода в одну измерительную часть сенсора, фиксируя момент фазового перехода, осуществлять температуру и сравнивать ее с температурой поверяемого температурного сенсора. В патенте отсутствуют данные о конструкции такого устройства, описывается только принцип работы. Недостатком решения, предлагаемого в данном патенте является то что предлагается использование только одного эталона температуры. Так же описанная конструкция подразумевает составной элемент, который состоит из магнитопровода с катушкой замкнутого на ферримагнитный эталон. Такая конструкция сложна в изготовлении и требует подбора магнитопровода не имеющего собственного магнитного фазового перехода, при этом обладающего высоким значением начальной магнитной проницаемости, не зависящей от температуры. Так же материал сердечника должен оставаться термодинамически стабильным. Авторы патента [6] приводят конструкцию катушки, которая состоит из плоского ферромагнитного сердечника помещенной рядом плоской катушки. Вариант плоского ферромагнитного сердечника, расположенного с плоской катушкой, обеспечивает низкое значение индуктивности. Указанный вариант так же рассчитан на работу только с одним эталонным ферромагнитным веществом. Так же в указанном патенте в качестве эталонного вещества предлагается использование ферромагнетиков. Как правило ферримагнитными материалами являются металлы, которые подвержены коррозии, а также проявляют значительную химическескую активность при повышении температуры.

В патенте [7] приводится описание устройства для определения и/или мониторинга температуры рабочей среды, включающее один температурный датчик, один эталонный элемент для калибровки по месту и/или поверки температурного датчика и электронный блок. Подробно рассмотрены варианты работы блоков управления, которые обеспечивают фиксацию фазового перехода. В качестве чувствительного элемента представлена схема в виде конденсатора, между обкладками которого помещён ферроэлектрический (сегнетоэлектрический) материал, имеющий точку диэлектрического фазового перехода (диэлектрическая температура Кюри). Авторы заявляют, что для подобных применений могут использоваться ферримагнитные материалы, в которых фиксируется точка магнитного фазового перехода (температура Кюри). Недостатком конструкции, предложенной в данном патенте, является использование только одного эталона температуры и как следствие при помощи предлагаемого устройства можно калибровать только одну конкретную температуру которой соответствует фазовый переход. Недостатком является тот факт, что нет возможности калибровать широкий температурный диапазон. Для этого потребовалось минимум два эталона температуры.

Работа другого самокалибрующегося температурного датчика представлена в патенте [8]. В качестве основного чувствительного элемента предлагается использование термопары. Принцип работы датчика заключается в изменении температуры холодного спая термопары и фиксации при этом значения термо-ЭДС. При отклонении значении термо-ЭДС от заданного производится его корректировка. К недостаткам представленного в патенте технического решения можно отнести невозможность одновременного осуществления калибровки устройства и измерения температуры. Возможны ошибки при определении температуры холодных концов термопары, что может привести к ошибочным показаниям.

Наиболее близкая конструкция к заявляемому устройству по технической сути, принятая за прототип, является конструкция самокалибрующегося датчика температуры [9]. В качестве основного чувствительного элемента предлагается использовать термосопротивление Pt100. Калибровка температуры осуществляется по одной реперной точке. В качестве реперной точки используется температура фазового перехода второго рода (сегнетоэлектрическая точка Кюри). Авторы патента предлагают установить в одном корпусе чувствительный и эталонный элементы, выполненный в виде плоского конденсатора, между обкладками которого находится эталонное вещество (ферроэлектрик). В качестве эталонного вещества предлагается использовать титанат бария BаTiO3. В качестве основного измерителя температуры предлагается использовать платиновое термосопротивление. Недостатком представленного устройства является:

1. Низкий температурный диапазон работы сенсора.

2. Осуществление калибровки только по оному эталонному значению.

3. Использование в качестве эталона температуры сегнетоэлектрика BaTiO3.

4. Использование плёночного термосопротивления в качестве основного измерителя температуры.

Технической задачей предлагаемого изобретения является разработка конструкции самокалибрующегося сенсора температуры на ферритовых элементах, позволяющего работать в широком температурном диапазоне температур.

Разработан самокаллибрующийся сенсор температуры, который состоит из основного измерителя температуры (термочувствительный элемент – термопара) и набора из пяти ферритовых элементов, которые являются эталонами температуры. Каждый из пяти элементов имеет свою фиксированную температуру магнитного фазового перехода (температуру Кюри), и является эталоном температуры. Ферритовые элементы подобраны таким образом, что значения их магнитных фазовых переходов равномерно распределены по всему рабочему диапазону сенсора.

Проверка измеряемого значения температуры в предлагаемом датчике производится в автоматическом режиме минимум по двум независимым эталонам с температурой магнитного фазового перехода (температура Кюри) и возможностью фиксации температуры магнитного фазового перехода (температуры Кюри).

Технический результат достигается тем, что самоклибрующийся сенсор температуры на ферритовых элементах, содержит термочувствительный элемент, помещенный в изолирующую соломку, вокруг изолирующей соломки соосно установлены не менее двух ферритовых элементов которые выполняют роль эталона температуры в виде колец собранных стопкой, вокруг колец выполнена общая обмотка из жаропрочной проволоки, причем витки не соприкасаются друг с другом; поверх всех указанных элементов сенсора нанесен термостойкий диэлектрический клей. Количество ферритовых элементов эталонов температуры может варьироваться и составлять не менее двух элементов. Каждый элемент имеет свою фиксированную температуру магнитного фазового перехода (температуру Кюри), и является эталоном температуры. Ферритовые элементы подобраны таким образом, что значения их магнитных фазовых переходов равномерно распределены по всему рабочему диапазону сенсора.

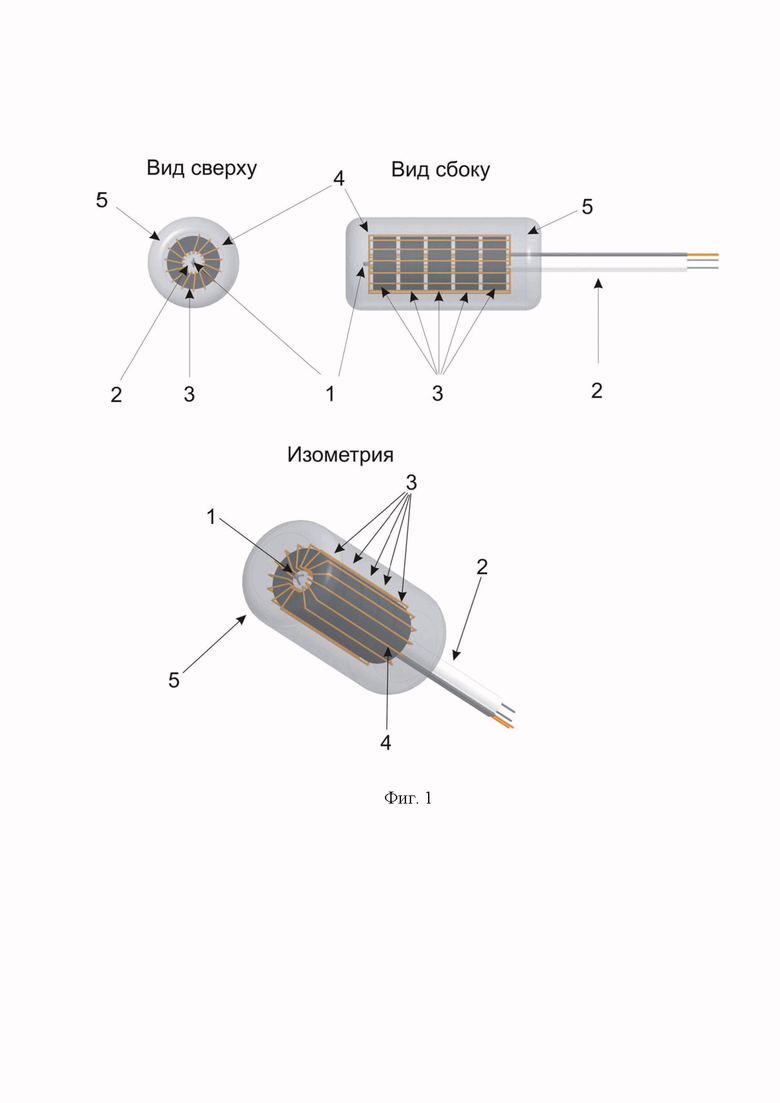

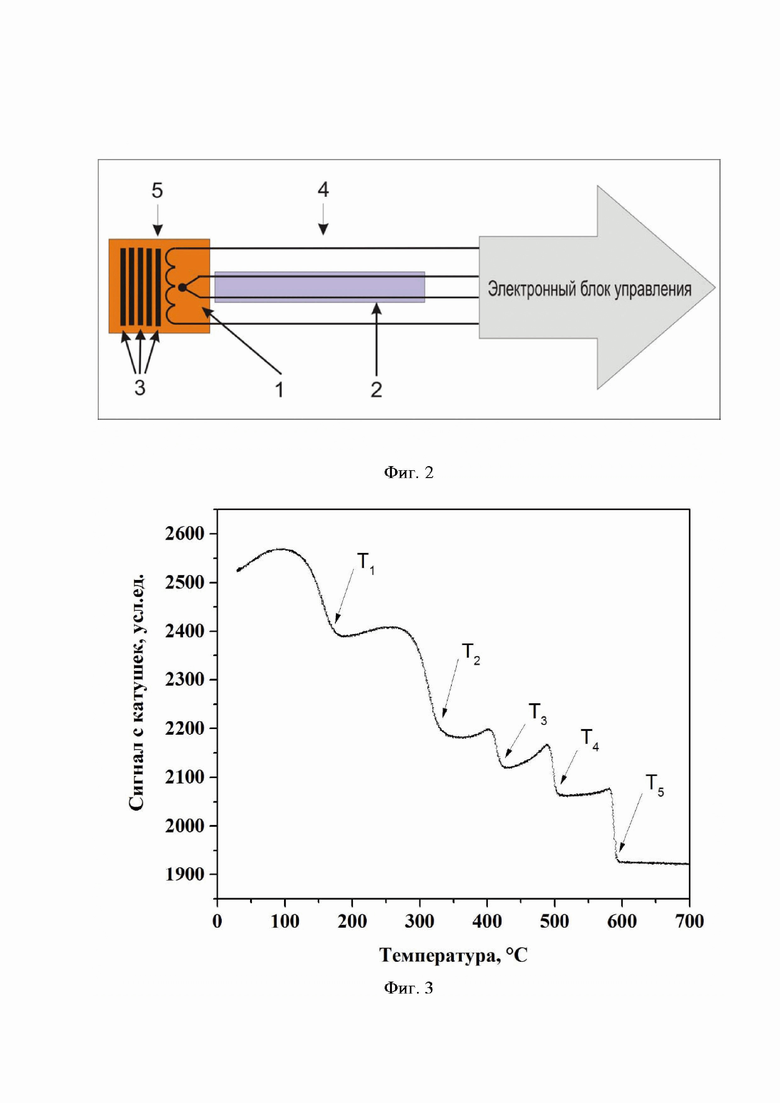

Сущность изобретения поясняется при помощи иллюстраций на Фиг.1, 2, 3, где показано следующее:

- Фиг. 1. Общий вид предлагаемого устройства: вид сверху, вид сбоку (справа), изометрия.

-Фиг.2. Функциональная схема самокалибрующегося датчика температуры.

-Фиг.3. График зависимости изменения индуктивности катушки с ферритовыми элементами от температуры.

Сущность предлагаемого изобретения состоит в следующем.

Разработанное самокалибрующийся температурный сенсор на выходе выдает два вида сигнала. Первый сигнал соответствует показанию термочувствительного элемента (термоэлектрического преобразователя, термосопротивления, термистора), второй - магнитному состоянию ферримагнитного эталона. Фиксация температуры фазового перехода из магнитного в немагнитное состояние позволяет точно определить температуру в данный момент времени и сравнить ее с показаниями термочувствительного элемента, вычислив поправочный коэффициент. Показания, выдаваемые самокалибрующимся температурным сенсором, фиксируются при помощи микроконтроллерного электронного блока (не входит в состав сенсора). Электронный блок в один и тот же момент времени фиксирует показания термо-ЭДС термопары и индуктивность катушки, в состав которой входят не менее двух ферритовых сердечников (в виде составного сердечника), имеющих различную температуру магнитного фазового перехода. При достижении температуры фазового перехода одного из ферритовых элементов составного сердечника катушки происходит скачкообразное изменение индуктивности катушки. Микроконтроллерный электронный блок производит сравнение температуры, которую выдает термопара с температурой фазового перехода, хранящейся в памяти электронного блока. Сравнив температуры пяти фазовых переходов, значения которых изначально известны, с температурой термопары, определяется величина ошибки измеряемого значения температуры. На выходе электронный блок выдает сообщение о том, что температура измеряется неправильно, либо скорректированное значение температуры. Таким образом, производится самодиагностика и автоматическая самокалибровка температурного сенсора.

Конструкция сенсора - предлагаемого самокалибрующегося датчика включает термочувствительный элемент 1, помещенный в изолирующую соломку 2 из высокотемпературной керамики. Ферритовые элементы (выполняющих роль эталонов температуры) выполнены в виде колец 3, которые соосно установлены вокруг изолирующей соломки 2. Ферритовые элементы 3 собраны в стопку без дополнительного склеивания между собой. Вокруг ферритовых колец 3 выполнена общая обмотка из жаропрочной проволоки 4, образующая совместно с ферритовыми кольцами 3, которые выполняют функцию сердечника, катушку индуктивности. Обмотка из жаропрочной проволоки 4 осуществлена таким образом, чтобы соседние витки жаропрочной проволоки 4 не касались друг друга. Ферритовые кольца 3 с общей обмоткой 4 закреплены на изолирующей соломке 2, с помещенным внутри колец 3 термочувствительным элементом 1. Сверху все элементы устройства покрыты термостойким диэлектрическим клеем 5. Клей 5 выполняет функцию фиксатора, а также защищает элементы конструкции от воздействия внешней среды.

Устройство работает следующим образом.

Самодиагнастирующийся температурный сенсор помещается в нагреваемый объём (печь). Электронный блок управления (фиг.2), запитанный от внешнего либо внутреннего источника, способный измерять магнитное состояние составного ферритового элемента, способный снимать показания с термочувствительного элемента и сохранять полученные данные в память для дальнейшей обработки подключен к самодиагнастирующемуся сенсору. Измерение температуры производится при помощи термочувстиветельного элемента 1 (фиг. 1), входящего в состав сенсора. Ферритовые кольца 3 с общей обмоткой 4 (катушка индуктивности), входящие в состав сенсора, имеют температуру, одинаковую с температурой термоэлектрического преобразователя. Общая обмотка 4 ферритовых колец 3 (фиг. 1) служит для получения информации о магнитном состоянии ферритовых колец 3. Сигнал в виде термо-ЭДС термоэлектрического преобразователя (термопары) совместно с сигналом от ферритовых колец 3 с общей обмоткой 4 (фиг.1,3) - поступает в электронный блок управления. При достижении температуры фазового перехода первого ферритового кольца 3 с общей обмоткой 4 (катушки индуктивности) резко (скачком) изменяется (фиг.3. T1). Электронный блок управления фиксирует температуру, при которой происходит изменение магнитного состояния катушки. Далее зафиксированная температура сравнивается в электронном блоке с температурой магнитного фазового перехода для первого ферритового элемента. При дальнейшем нагревании аналогичным образом фиксируются температуры фазовых переходов для остальных четырех ферритовых элементов фиг.3. (T2, T3, T4, T5). На основе данных сравнения температур фазовых переходов пяти ферритовых элементов электронный блок управления выдает сигнал о том, что температура, измеряемая термоэлектрическим преобразователем, находится в пределах допуска либо выходит за него. Таким способом реализуется режим самодиагностики. Кроме того, на основании полученных данных электронный блок управления вычисляет поправку, которую необходимо ввести для коррекции измеряемого значения температуры и выдает скорректированные данные о температуре. Таким образом осуществляется функция самокалибровки.

В качестве термочувствительного элемента 1 (фиг.1,2) для создания самокалибрующегося сенсора температуры на ферритовых элементах выступает термопара состава хромель – алюмель (тип К). В качестве керамического изолятора может выступать стандартная соломка 2 для термопар диаметром 2-3 мм. Эталонами температуры являются керамические ферриты со структурой шпинели (фиг. 1). В таблице 1 указаны химические формулы и температуры магнитного фазового перехода ферритов, используемых в качестве эталонов температуры.

Таблица 1. Состав и температура магнитного фазового перехода ферритов, используемых в качестве эталона температуры.

Размер ферритовых колец составляет: внешний диаметр 7 мм, внутренний диаметр 3 мм, толщина 4 мм. Размер ферритового элемента может варьироваться. Однако увеличение размера элемента будет приводить к увеличению размера сенсора. Уменьшение размеров будет приводить к повышению сложности сборки устройства. Поэтому представленные размеры на наш взгляд являются оптимальными.

Ферритовые кольца 3 собирают в стопку и вокруг них производят намотку провода длиной 1200 мм диаметром 0,2 мм. Диаметр провода обмотки и его длина может варьироваться в зависимости от размера ферритового элемента. Используемый провод может иметь либо не иметь изоляцию. Изоляция провода при ее наличии должна выдерживать температуру не меньшую чем максимальная температура работы сенсора. Провод обмотки 4 (фиг. 1) представлен жаростойким материалом сплавом хромель. Однако для создания сенсора могут применяться и другие жаростойкие металлы, такие как платина, алюмель, нихром, никель, серебро, золото и др. Намотка провода осуществляется виток к витку. Количество витков провода может варьироваться и составлять не менее 2 витков. Количество витков провода выбирается исходя из величины сопротивления провода обмотки и индуктивности катушки ферритовых элементов. Полученная катушка надевается на керамический изолятор 2 с вставленным в нее термочувствительным элементом 1. Собранная конструкция покрывается сверху слоем защитного клея 5, состоящего из жидкого стекла, перемешенного с порошком феррита никеля NiFe2O4 в объёмном соотношении 1:1. После нанесения клей высушивается.

Список использованной литературы

1. Bernhard, Е; Boguhn, D.; Augustin, S.; Mammen, H. & Donin, A. Application of Selfcalibrating Thermocouples with Miniature Fixed-point Cells in a Temperature Range from 500°C to 650°C in Steam Generators, Proceedings of the XVII IMEKO World Congress, Dubrovnik, Croatia, pp. 1604-1608

2. Gunter Krapf, Marc Schalles comparison of different methods of fixed-point temperature evaluation xix imeko World Congress Fundamental and Applied Metrology September 6−11, 2009, Lisbon, Portugal

3. A. D.W. Todd · M. Gotoh · D. J. Woods ·K. D. Hill Cobalt–Carbon Eutectic Fixed Point for Contact Thermometry Int J Thermophys (2011) 32:453–462

4. М.Д. Белоусов, В.В. Дьячук, Д.А. Мирзаев, А.Л. Шестаков Самокалибрующийся термометр на основе точек плавления. конструкция и алгоритмы работы. Вестник ЮУрГУ. Серия «Компьютерные технологии, управление, радиоэлектроника» 2013, том 13, № 1.

5. Описание полезной модели к патенту № RU 91426 U1, Опубликовано: 10.02.2010, авторы Белоусов Михаил Дмитриевич (RU), Шестаков Александр Леонидович (RU), Семёнов Александр Сергеевич (RU), Дьячук Виталий Владимирович (RU). Патентообладатель Государственное образовательное учреждение высшего профессионального образования "Южно-Уральский государственный университет" (ГОУ ВПО "ЮУрГУ") (RU).

6. Патент RU 2713061 C1, опубликовано 03.02.2020, авторы ShALLES Mark, патентодержатель ЭНДРЕСС+ХАУЗЕР ВЕТЦЕР ГМБХ+КО.КГ (DE).

7. Патент RU 2720398 C1, опубликован 29.04.2020, ShALLES Mark, патентодержатель ЭНДРЕСС+ХАУЗЕР ВЕТЦЕР ГМБХ+КО.КГ (DE).

8. Патент RU 2727564 C1, опубликован 22.07.2020, авторы Ходунков Вячеслав Петрович, патентодержатель Федеральное государственное унитарное предприятие "Всероссийский 22.07.2020 научно-исследовательский институт метрологии им. Д.И. Менделеева" (RU).

9. Патент на изобретение RU 2538930 C2, опкбликовано 10.01.2015, авторы ZEEFEL'D Peter, BUKhNER Rejnkhard, BOGUN Dirk, ShALLES Mark, патентодержатель ЭНДРЕСС+ХАУЗЕР ВЕТЦЕР ГМБХ+КО.КГ (DE).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

| САМОКАЛИБРУЮЩИЙСЯ ДАТЧИК ТЕМПЕРАТУРЫ | 2019 |

|

RU2727564C1 |

| Устройство для непосредственного преобразования тепловой энергии в электрическую | 2015 |

|

RU2620260C2 |

| ИЗМЕРИТЕЛЬ ТЕМПЕРАТУР СВАРНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2282163C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРИТА В МАТЕРИАЛЕ | 2014 |

|

RU2559323C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТАТУСА РЕЗУЛЬТАТА ИЗМЕРЕНИЙ ИНТЕЛЛЕКТУАЛЬНОГО ДАТЧИКА | 2013 |

|

RU2540449C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2542601C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УПРУГИХ НАПРЯЖЕНИЙ В ФЕРРИТОВЫХ ИЗДЕЛИЯХ | 2000 |

|

RU2184371C2 |

| Датчик температуры со встроенным калибратором | 1988 |

|

SU1700394A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРИТА В МАТЕРИАЛЕ | 2016 |

|

RU2619310C1 |

Изобретение относится к средствам измерения и представляет из себя измерительную часть самокалибрующегося датчика температуры. Предложен самокалибрующийся сенсор температуры, содержащий термочувствительный элемент и эталонный элемент с фиксированным фазовым переходом. Термочувствительный элемент выполнен в виде термопары, помещенной в керамический изолятор, представленный жгутами из высокотемпературной керамики диаметром 2-3 мм, а эталонный элемент выполнен из не менее двух ферритовых элементов в виде колец с равномерно распределенным по температурному диапазону сенсора магнитным фазовым переходом. Кольца собраны стопкой, установлены соосно жгутам из высокотемпературной керамики керамического изолятора. Вокруг колец выполнена общая обмотка из жаропрочной проволоки, причем витки проволоки не соприкасаются друг с другом, а поверх всех указанных элементов сенсора нанесен термостойкий диэлектрический клей. Технический результат - разработка конструкции самокалибрующегося датчика температуры, позволяющего работать в широком диапазоне температур. 3 ил.

Самокалибрующийся сенсор температуры, содержащий термочувствительный элемент и эталонный элемент с фиксированным фазовым переходом, отличающийся тем, что термочувствительный элемент выполнен в виде термопары, помещенной в керамический изолятор, представленный жгутами из высокотемпературной керамики диаметром 2-3 мм, а эталонный элемент выполнен из не менее двух ферритовых элементов в виде колец с равномерно распределенным по температурному диапазону сенсора магнитным фазовым переходом, кольца собраны стопкой, установлены соосно жгутам из высокотемпературной керамики керамического изолятора, вокруг колец выполнена общая обмотка из жаропрочной проволоки, причем витки проволоки не соприкасаются друг с другом, а поверх всех указанных элементов сенсора нанесен термостойкий диэлектрический клей.

| УСТРОЙСТВО И СПОСОБ ДЛЯ КАЛИБРОВКИ ТЕРМОМЕТРА ПО МЕСТУ | 2011 |

|

RU2538930C2 |

| Машина для непрерывного литья | 1949 |

|

SU91426A1 |

| DE 19941731 A1, 08.03.2001 | |||

| Способ градуировки термопреобразователя | 1983 |

|

SU1275232A1 |

| US 7677794 B2, 16.03.2020 | |||

| US 5713668 A1, 03.02.1998. | |||

Авторы

Даты

2024-05-27—Публикация

2024-01-18—Подача