Изобретение относится к области получения керамических оксидных материалов и изготовления из них элементов сложной формы с заданными свойствами и может быть использовано в устройствах самокалибрующихся датчиков температур в качестве элемента калибровки температуры, а также в электронике для расширения области их применения (ферритовые поглотители электромагнитных волн, антенны, сердечники, элементы памяти, постоянные магниты и т.д.).

Известен патент, в котором описан синтез, примененной для получения гексагональных ферритов, замещенных титаном. [Патент № 2764763]. Предлагаемый способ получения, замещенного титаном гексаферрита бария, позволяет получить гексаферрит бария с регулируемыми электрофизическими свойствами материала, посредством варьирования состава исходной смеси. В соответствии со способом-прототипом для получения поглощающего материала на основе замещенного гексаферрита бария BaFe12-xTixO19, где х=0,25÷2,0, используют порошки оксидов Fe2O3 и TiO2 и карбоната ВаСО3, взятые в стехиометрическом соотношении, подвергают гомогенизирующему помолу в сухом виде в течение 3 ч. Смесь порошков прессуют под давлением 60-80 кг/мм2, подвергают синтезирующему обжигу на воздухе до спекания в два этапа с промежуточным измельчением в течение 1 ч, а затем медленно охлаждают. Обжиг на первом этапе проводят при температуре 1200°С в течение 5 ч, а на втором этапе - при 1350°С в течение 5 ч.

К недостаткам способа можно отнести отсутствие принципа регулирования свойств который бы раскрывал зависимость свойств от состава. Так же технология синтеза осуществляется в 2 этапа получения порошка без возможности формования изделия на 2 этапе, а, следовательно, для формирования изделия нужно будет проводить дополнительные действия, которые усложнят технологию и повлекут экономические затраты.

Известен патент (RU 2 738 254 C2) в котором ферритовый сердечник включает в себя первый участок, образованный первым ферритовым материалом, который имеет первую магнитную проницаемость, которая изменяется с температурой. Ферритовый сердечник включает в себя также второй участок, образованный вторым ферритовым материалом, отличающимся от первого ферритового материала, при этом второй ферритовый материал имеет вторую магнитную проницаемость, которая изменяется с температурой. Ферритовый сердечник имеет общую магнитную проницаемость, которая изменяется с температурой. Ферритовые материалы включают в себя соответственно материалы Mn-Zn ферритов разных марок.

К недостаткам данного патента можно отнести отсутствие технологии регулирования температуры Кюри, а также невозможность применения Mn-Zn ферритов для применения в температурном диапазоне выше 300°С так как при достижении 200-300°С данный феррит перестает быть однофазным и происходит неконтролируемое изменение физико-химических свойств. Еще одним недостатком данного патента является отсутствие технологии изготовления изделия.

Наиболее близким к предложенному способу является способ получения шпинельных ферритов твердофазным методом и последующего их формования в изделие (Патент RU2486645C2) Данный способ-прототип получения никель - цинкового феррита включает следующие операции: смешивание ферритообразующих оксидов никеля , цинка и железа; синтез ферритового порошка из полученной смеси в печах в воздушной среде прокалкой смеси исходных оксидов в интервале температур 890-950°С; введение поливинилового спирта в качестве связки и гранулирование полученной смеси; формование сырых заготовок в виде пластин из синтезированного ферритового порошка прессованием и высокотемпературное спекание заготовок в воздушной среде при 1290-1350°С.

Недостатки данного способа:

Использование поливинилового спирта делает технологию производства дороже.

Данный способ не позволяет получать ферритовую керамику с заданными свойствами.

Технической задачей предлагаемого способа является получение замещенных никель-цинковых ферритов шпинели состава (Zn1-xNix)Fe2O4 методом твердофазного синтеза с заданными температурами фазового перехода и последующее их формирование в изделия сложной формы путем послойного прессования ферритов различного состава тем самым получая керамический элемент, обладающий заданными значениями температуры магнитного фазового перехода, а также заданным количеством магнитных фазовых переходов.

Технический результат - получение ферритовой керамики в виде монолитного изделия сложной геометрической формы с повышенной магнитной проницаемостью, а так же задаваемым количеством точек и температурой магнитного фазового перехода. Значение магнитного фазового перехода регулируется путем варьирования состава феррита в пределах NiFe2O4-ZnFe2O4. Количество возможных фазовых переходов в полученном керамическом элементе варьируется путем формирования слоев ферритов, имеющих каждый собственную температуру магнитного фазового перехода (температуру Кюри).

Данная технический результат достигается за счет того, что в способе получения керамического эталона температуры на основе Zn1- xNixFe2O4 ферритов переменного состава, при котором исходным сырьем для получения ферритов, синтез которых осуществляют методом твердофазной реакции, является оксиды никеля и цинка, согласно изобретению, что ферритизация проводиться в два этапа, каждый из этапов при температуре 1400 °С с использованием связующего в виде парафина.

Благодаря двухэтапной ферритизации при температуре 1400 °С обеспечивается максимальное значение начальной магнитной проницаемости. Использование парафина в качестве связующего улучшает процесс прессования за счет уменьшения внутреннего трения между частицами, а также между стенкой пресс-формы и формуемым изделием.

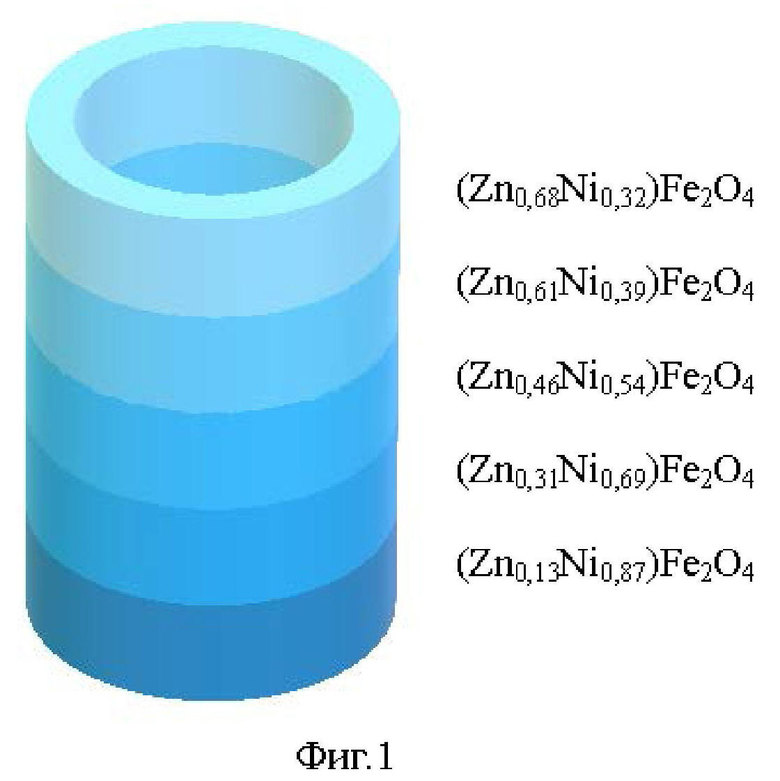

Сущность изобретения поясняется изображением на фигуре 1-3 и таблицами 1-4, на которых показано:

- Фиг 1. Графическое представление элемента состава (Zn1-xNix)Fe2O4 ферритов;

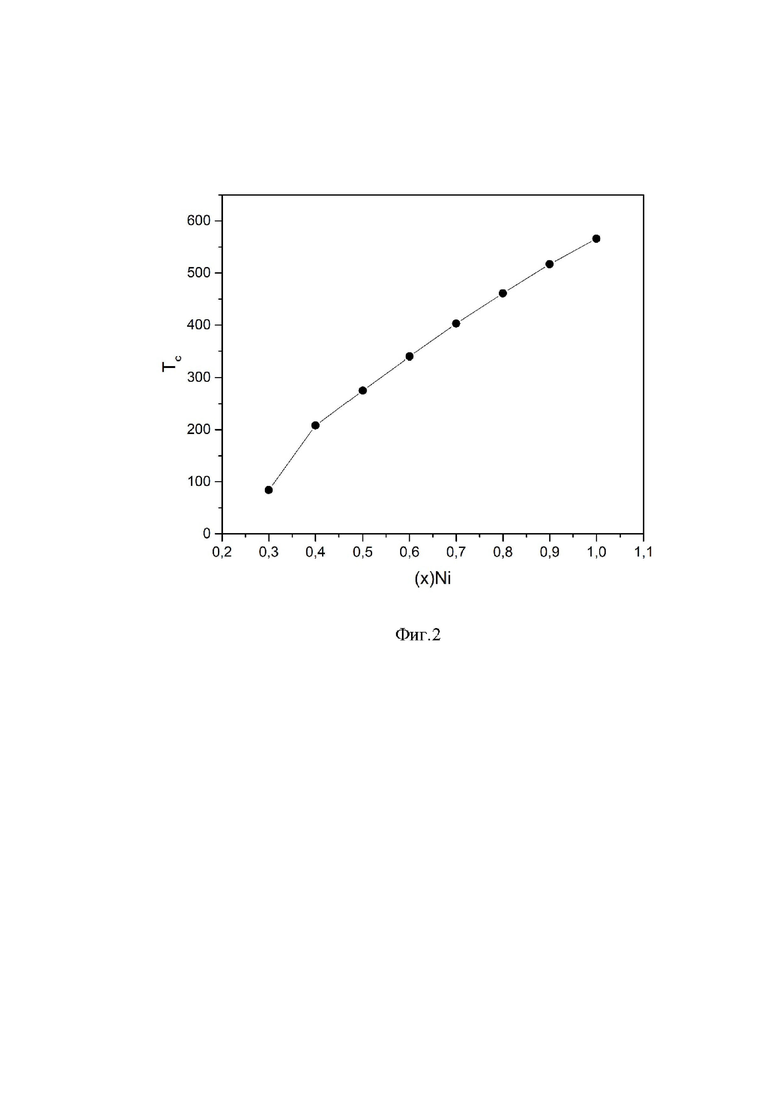

- Фиг 2. Зависимость температуры Кюри от состава для (Zn1-xNix)Fe2O4 ферритов;

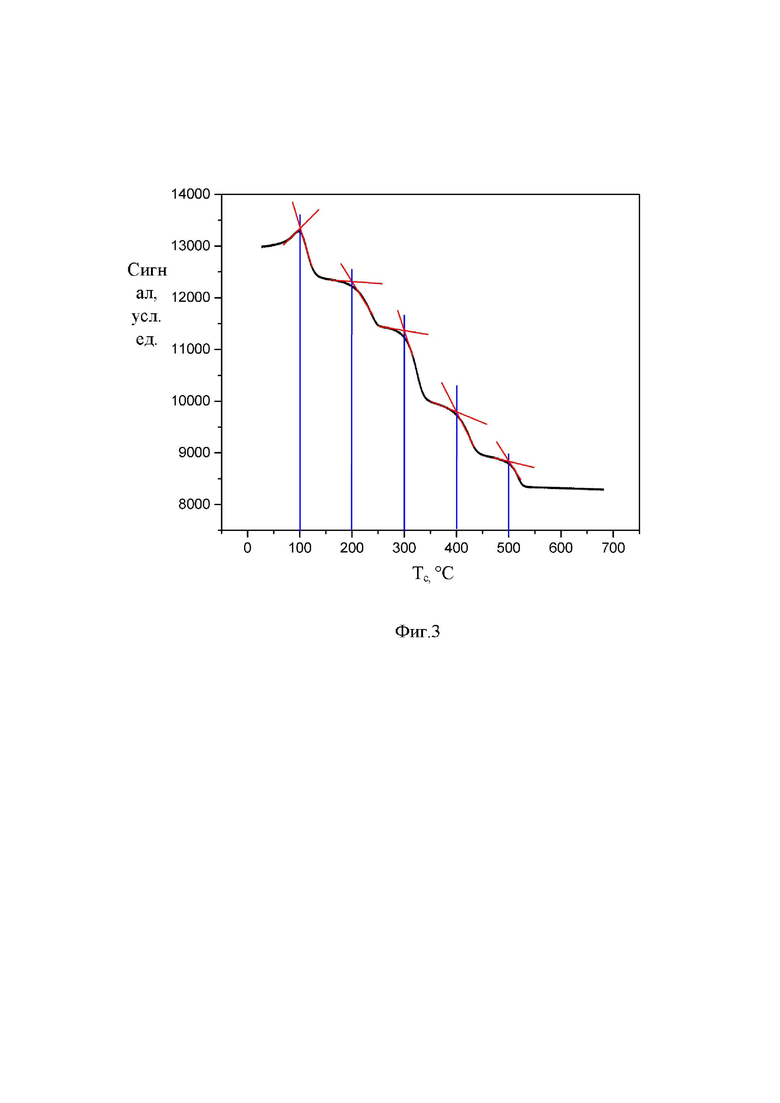

- Фиг 3. Сигнал с датчика с заданными температурами фазового перехода по методике

- Таблица 1. Сопоставительный анализ известного и предлагаемого способов;

- Таблица 2. Зависимость температуры Кюри от состава для (Zn1-xNix)Fe2O4 ферритов;

- Таблица 3. Рассчитанные брутто-формулы на основании заданных температур Кюри;

- Таблица 4. Расчетные значение массы навесок по заданному составу.

Способ осуществляют следующим образом.

Значение магнитного фазового перехода (температуры Кюри), значение начальной магнитной проницаемости, и др. зависят от химического состава феррита. Изменение состава путем замещения части атомов Zn на атомы Ni в соединении (Zn1-xNix)Fe2O4, где х-шаг замещения, позволять изменять физические свойства ферита, такие как магнитная восприимчивость и начальная магнитная проницаемость, а так же позволяет регулировать температуру фазового перехода второго рода (температуру Кюри) настраивая их под конкретные задачи. Промежуточное измельчение осуществляется в виде сухого помола, а к измельченному порошку добавляют парафин, растворенный в бензине в качестве связующего компонента. Прессование элемента осуществляется послойно, пример представлен на рисунке 1. Заключительное спекание проводится при температуре 1400°С на протяжении 1ч после чего элемент охлаждался с печью до комнатной температуры. Подробное сравнение двух технологий представлено в таблице 1.

Таким образом зная зависимость температуры Кюри от состава, можно по заданной точке Кюри рассчитывать формулу необходимого состава. Исходные данные для построения графика приведены в таблице 2 и построены графически на рисунке 2.

Таблица 1

Сопоставительный анализ известного и предлагаемого способов

↓

Совместного измельчения в вибрационной мельнице в течение 5 часов.

↓

Синтез ферритовой шихты проводили прокалкой смеси при 920°С в печи с воздушной средой.

↓

Синтезированные порошки измельчали мокрым помолом в течение 10 часов

↓

В высушенный после измельчения порошок вводили связку в виде водного раствора поливинилового спирта с целью приготовления гранулированного порошка.

↓

Из гранулированных порошков изготавливали пластины прессованием под давлением 100 МПа, которые затем спекали в печи при 1300°С с регулируемой атмосферой кислорода при охлаждении ниже 900°С.

↓

Взятие навески в соответствии с составом, определенным на основании заданной температуры Кюри

↓

Гомогенизирующий помол в течение 20мин.

↓

Прессование под давлением 30 кг/мм2.

↓

Синтезирующий обжиг при температуре 1400°С в течение 5 ч. с последующим охлаждением с печью

↓

Измельчение в порошок с последующим добавлением бензина и парафина.

↓

Выпаривание бензина и получение массы для прессования.

↓

Послойное прессование изделия сложной формы под давлением 10 кг/мм2.

↓

Синтезирующий обжиг при температуре 1400°С в течение 1 ч. с плавным охлаждением.

Таблица 2

Зависимость температуры Кюри от состава для (Zn1-xNix)Fe2O4 ферритов

Кроме того, благодаря тому, что металлы находятся в окисленном состоянии в соединении, ферриты обладают высокой химической стабильностью и коррозионной стойкостью, что делает возможным использование данного материала в промышленности, например, в качестве эталона температуры.

Варьирование химического состава позволяет изменять температуру Кюри для никель-цинковых ферритов в диапазоне от 0°С до 600°С с равномерным шагом в данном интервале температур.

При сухом помоле в течение 20 минут достигается оптимальная гомогенизация смеси, при уменьшении времени помола наблюдается неравномерное распределение элементов и их крупные включения, что негативно повлияет на конечный продукт синтеза. Увеличение времени помола не приведет к существенному улучшению гомогенизации, поэтому помол в течение 20 минут необходим и достаточен для гомогенизации смеси.

Прессование порошков осуществляется в металлических формах при давлении 3 тонны или 30 кг/мм2. При более высоком давлении прессования износ деталей пресс-формы увеличивается в разы, а также возникает риск расслоения образца. При более низком давлении возможно разрушение таблетки на составляющий ее порошок, а также недостаточный контакт частиц между собой для протекания однородного замещения в ферритах.

Экспериментальным методом доказано, что если спекание шпинелей (Ni1-xZnx)Fe2O4 проводить менее 5 часов, то высока вероятность получить несколько фаз представленных основным шпинельным ферритом и дополнительными оксидами используемыми в шихте так как реакция синтеза не пройдет полностью, если же спекать материал более 5 часов, никаких существенных изменений не будет. Таким образом, спекание шпинелей следует проводить не менее 5 часов. Выбор времени и температура спекания обусловлен тем, что при данном режиме происходит окончательная ферритизация материала. При меньшей температуре спекания и одинаковом времени выдержки в материале понижаются магнитные характеристики, а именно значения начальной магнитной проницаемости. При увеличении температуры возникает риск расплавления образца.

Оптимальным значением температуры для первого этапа является значение в 1400°С так как на этом этапе происходит формирование кристаллической структуры и магнитной подрешетки шпинели. При данной температуре происходит полный процесс ферритизации, а также удается достичь наибольших значений магнитной проницаемости. При понижении температуры снижаются магнитные характеристики. При повышении температуры выше 1400°С возникает риск расплавления образца.

Ввиду того, что твердофазная реакция протекает медленно, было выбрано время спекания в 3 часа. Увеличение времени увеличивает износ нагревателей, но не влечет видимого изменения характеристик в образцах. Уменьшение времени спекания не позволит в достаточной мере прореагировать исходным компонентам для начала ферритизации.

После проведения первого этапа спекания следует промежуточное измельчение, которое позволяет получить порошок феррита для дальнейшего прессования изделия сложной формы, а также повысить однородность материала и минимизировать пористость будущего изделия. Измельчение в течение 20 минут позволяет получить оптимальный размер частиц, подходящий для дальнейшего прессования. Уменьшение времени влечет за собой укрупнение частиц и затруднение перехода на этап прессования, где возможно растрескивание прессуемого образца. Увеличение времени измельчения ведет к получению более мелких частиц порошка, что благотворно сказывается на дальнейшем прессовании, но увеличивает время его получения. Добавление 5 масс % парафина и бензина в достаточном количестве для растворения парафина с последующем нагреванием смеси до полного испарения бензина при температуре 100-150°С позволяет равномерно распределить парафин по поверхности частиц феррита и обеспечить связующий эффект без риска внедрения связующго компонента в состав феррита. Наличие связки позволяет прессовать изделия сложной формы при меньших усилиях относительно первого этапа прессования, что положительно сказывается на сроке службы прессовальных форм и легкости извлечения сформованного изделия. Уменьшение количества парафина приводит к риску разрушения образца и его застреванию при извлечении из пресс-формы, растрескиванию и рассыпанию заготовки в следствии недостаточного количества связующего компонента. Увеличение количества парафина приводит к излишнему приклеиванию заготовки к пуансону и сложности ее последующего отделения, а также при наличии даже небольшого зазора на пресс-форме из-за повышенной пластичности смеси происходит выдавливание феррита за пределы области формирования изделия, что так же осложняет дальнейшее извлечение и приводит к потере порошка. Послойное прессование образца позволяет за один этап получить готовое изделие, не требующее дальнейшего соединения колец за счет чего упрощается технология изготовления.

Проведение второго этапа спекания при температуре 1400°С и изотермической выдержке на протяжении 1 часа способствует удалению связующего компонента в виде парафина и его растворителя-бензина, а также фиксированию заданной сложной формы изделию. Температура в 1400°С позволяет сохранить ранее полученные физические характеристики шпинели

Примеры выполнения способа.

Для изготовления элемента с пятью точками Кюри равномерно распределенными в интервале температур от 100 до 500 градусов были выбраны 5 значений температур Кюри: 100°С, 200°С, 300°С, 400°С, 500°С. На рисунке 2 были отложены горизонтальные линии соединяющие заданное значение температуры и точу на графике. Перпендикуляром, отложенным от точки графика вниз были определены формулы составов, которые обладают заданной температурой Кюри. Полученные брутто-формулы приведены в таблице 3.

Таблица 3

Рассчитанные брутто-формулы на основании заданных температур Кюри

Для приготовления твердофазным методом образцов рассчитанных составов используются оксиды NiO (ОСЧ), ZnO (ОСЧ), Fe2O3 (ОСЧ). Расчёт массы оксидов для проведения реакции и формирования навесок производится в соответствии со стехиометрическими соотношениями компонентов в реакции:

0,32NiO+0,68ZnO+Fe2O4= Ni0.32Mn0.68Fe2O4

0,39NiO+0,61ZnO+Fe2O4= Ni0.39Mn0.61Fe2O4

0,54NiO+0,46ZnO+Fe2O4= Ni0.54Mn0.46Fe2O4

0,69NiO+0,31ZnO+Fe2O4= Ni0.69Mn0.68Fe2O4

0,87NiO+0,13ZnO+Fe2O4= Ni0.87Mn0.68Fe2O4

Расчет навесок оксидов для конечной шихты массой в 5 грамм можно осуществлять по схеме представленной в таблице 4. Молярная масса (m) рассчитывается по формуле:

(1),

(1),

где М-молярная масса соединения.

Массовая доля (v) рассчитывается по формуле:

(2).

(2).

Масса навески (n) определяется путем перемножения массовой доли (v) на требуемую массу навески, в данном случае 5 грамм.

Таблица 4

Расчет массы навесок по заданному составу

Полученные навески оксидов смешиваются в шихту общей массой 5 грамм и подвергаются помолу в сухом виде в агатовой ступе на протяжении 20 минут. После помола шихту необходимо спрессовать на гидравлическом прессе в цилиндрической форме под давлением 30кг/мм2 тонны. Полученная таблетка диаметром 10 мм и высотой 5 мм подвергается синтезирующему обжигу в воздушной атмосфере при температуре 1400°С на протяжении 5 часов после чего охлаждается с печью. После остывания таблетка перемалывается в агатовой ступе до состояния порошка. В керамический тигель отмеривается количество порошка по массе достаточное для формирования будущего изделия сложной формы и добавляется 5 масс. % парафина а так же бензин в количестве достаточном для растворения парафина находящийся по уровню зеркала чуть выше навески порошка. Тигель нагревается при периодическом помешивании до 100-150°С до полного растворения парафина и последующего выпаривания бензина после чего охлаждается до комнатной температуры. Смесь подвергается послойному прессованию в металлической форме и виде изделия сложной формы (кольца) при усилии прессования в 10 кг/мм2 для каждого слоя. Изделие спекается при температуре 1400 градусов на протяжении часа после чего остывает с печкой до комнатной температуры. Пример полученного сигнала от элемента представлен на рисунке 3.

Анализ технических результатов показывает, что предлагаемый способ получения керамического эталона температуры на основе Zn1-xNixFe2O4 ферритов переменного состава позволяет получить слоистую структуру за счет послойного прессования при этом каждый из слоев обладает набором собственных свойств, а свойства конечного изделия будут являться суммой свойств каждого из слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения замещенного титаном гексаферрита бария | 2021 |

|

RU2764763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 1995 |

|

RU2099309C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2534481C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2014 |

|

RU2543973C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2014 |

|

RU2543523C1 |

| ФЕРРОМАГНИТНОЕ СТЕКЛО | 2001 |

|

RU2195437C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ | 2008 |

|

RU2391183C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО МАГНИЙ-ЦИНКОВОГО ФЕРРИТА | 2011 |

|

RU2454747C1 |

| Способ получения поглощающего материала на основе замещенного гексаферрита бария | 2016 |

|

RU2651343C1 |

| КОМПОЗИЦИОННЫЙ ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2015 |

|

RU2604359C1 |

Изобретение относится к области получения керамических оксидных материалов и изготовления из них элементов сложной формы с заданными свойствами и может быть использовано в устройствах самокалибрующихся датчиков температур в качестве элемента температуры, а также в электронике для расширения области их применения. Способ получения керамического эталона температуры на основе Zn1-xNixFe2O4 ферритов переменного состава, при котором исходным сырьем для получения ферритов, синтез которых осуществляют методом твердофазной реакции, являются оксиды никеля, цинка и железа (III). Оксиды подвергаются помолу на протяжении 20 минут, затем шихту спрессовывают под давлением 30 кг/мм2. Полученную таблетку подвергают синтезирующему обжигу при температуре 1400°С на протяжении 5 часов, добавляют 5 мас.% парафина, а также бензин, нагревают до 100-150°С до полного растворения парафина. Изделие спекают при температуре 1400°С на протяжении часа. Изобретение позволяет получать ферритовую керамику в виде монолитного изделия сложной геометрической формы с повышенной магнитной проницаемостью. 2 з.п. ф-лы, 3 ил., 4 табл.

1. Способ получения керамического эталона температуры на основе Zn1-xNixFe2O4 ферритов переменного состава, при котором исходным сырьем для получения ферритов, синтез которых осуществляют методом твердофазной реакции, являются оксиды никеля, цинка и железа (III), отличающийся тем, что оксиды подвергаются помолу на протяжении 20 минут, затем шихту спрессовывают под давлением 30 кг/мм2, полученную таблетку подвергают синтезирующему обжигу при температуре 1400°С на протяжении 5 часов, добавляют 5 мас.% парафина, а также бензин, нагревают до 100-150°С до полного растворения парафина, изделие спекают при температуре 1400°С на протяжении часа.

2. Способ по п.1, отличающийся тем, что составы никель-цинкового феррита определяются исходя из необходимого значение температуры Кюри.

3. Способ по п.1, отличающийся тем, что получаемое ферритовое изделие может состоять не менее чем из 2 слоев никель-цинкового феррита, отличающихся составом.

| СПОСОБ ПОЛУЧЕНИЯ РАДИОПОГЛОЩАЮЩЕГО НИКЕЛЬ-ЦИНКОВОГО ФЕРРИТА | 2011 |

|

RU2486645C2 |

| Способ получения замещенного титаном гексаферрита бария | 2021 |

|

RU2764763C1 |

| СОСТАВ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СОСТАВА | 2004 |

|

RU2247760C1 |

| Композиционный поглощающий материал | 1989 |

|

SU1709401A1 |

| US 6146545 A, 14.11.2000 | |||

| US 5711893 A, 27.01.1998. | |||

Авторы

Даты

2024-08-19—Публикация

2023-11-30—Подача