Настоящее изобретение относится к устройству, способу и применению для экстракции ингредиентов из растительного материала, в частности, алкалоидов, таких как никотин, или/и табачных вкусоароматических веществ из табачного материала.

В документе WO 2007/053097 A1 раскрыт способ изготовления табачного продукта, при этом собранный растительный материал может быть смешан с водным раствором, к которому добавляют основание, и растительная смесь может затем быть помещена в сосуд, такой как перколятор или реакторный сосуд, для экстракции никотина из растительного материала.

Кроме того, в известном уровне техники известно использование шнековых прессов с целью дегидратации.

В документе EP 0358837 A1 раскрыт дегидратирующий шнековый пресс с двумя или более спиральными элементами с переплетенным профилем, посредством которых продвигающийся продукт, подлежащий дегидратации, прижимается к стенке фильтрующей клети.

Целью изобретения является предоставление улучшенного или альтернативного устройства или способа экстракции ингредиентов из растительного материала, в частности, алкалоидов, таких как никотин, или табачных вкусоароматических веществ из табачного материала. В частности, желательно, чтобы устройство или способ обеспечивали и улучшали управление процессом экстракции.

Согласно одному аспекту настоящего изобретения предложено устройство для экстракции ингредиентов из растительного материала, в частности, алкалоидов, таких как никотин, или табачных вкусоароматических веществ из табачного материала, при этом устройство содержит первый шнековый конвейер с по меньшей мере одним приводимым в движение с возможностью вращения первым шнеком. По меньшей мере один приводимый в движение с возможностью вращения первый шнек приспособлен для передачи растительного материала от впускного отверстия первого шнекового конвейера к выпускному отверстию первого шнекового конвейера. Устройство дополнительно содержит второй шнековый конвейер с по меньшей мере одним приводимым в движение с возможностью вращения вторым шнеком. По меньшей мере один приводимый в движение с возможностью вращения второй шнек приспособлен для передачи растительного материала от впускного отверстия второго шнекового конвейера к выпускному отверстию второго шнекового конвейера. Соединение по текучей среде предусмотрено между выпускным отверстием первого шнекового конвейера и впускным отверстием второго шнекового конвейера. Соединение по текучей среде может быть приспособлено для обеспечения потока растительного материала от выпускного отверстия первого шнекового конвейера к впускному отверстию второго шнекового конвейера. Первый шнековый конвейер может иметь первое выпускное отверстие для текучей среды в своей расположенной ниже по ходу потока стороне. Второй шнековый конвейер может иметь второе выпускное отверстие для текучей среды в своей расположенной ниже по ходу потока стороне.

В каждом выпускном отверстии для текучей среды экстракционная жидкость с разной концентрацией растительных ингредиентов, в частности, табачного вкусоароматического вещества или алкалоидов, таких как никотин, может быть отделена от передаваемого материала. В некоторых вариантах осуществления те же растительные ингредиенты, в частности, табачные вкусоароматические вещества, могут присутствовать в экстракционной жидкости в разных выпускных отверстиях для текучей среды, но в другой концентрации.

Растительный материал является, в частности, смесью растительных компонентов с текучей средой, в частности, экстракционной жидкостью. Растительный материал может быть табачным материалом, в частности, смесью табачных компонентов с текучей средой, в частности, экстракционной жидкостью. В частности, экстракционная жидкость может быть водой или водным раствором. Растительный материал может образовывать суспензию или взвесь. В частности, растительные компоненты смешивают с текучей средой для обеспечения равномерной транспортировки по шнековому конвейеру.

Экстракционная жидкость может быть приспособлена для экстракции алкалоидов, в частности, никотина, или табачных вкусоароматических веществ, или алкалоидов, в частности, никотина, и табачных вкусоароматических веществ из табачного материала. Экстракционная жидкость может быть водой в некоторых вариантах осуществления без каких-либо добавок. В других вариантах осуществления экстракционная жидкость может содержать экстракционные средства. Экстракционная жидкость может содержать по меньшей мере одно из экстракционных средств: предпочтительно гидроксид натрия, NaOH, или известняк, в частности, карбонат кальция, CaCO3, или известь, в частности, гидроксид кальция или диоксид углерода, CO2. Предпочтительно экстракционная жидкость может содержать от 3 до 15 процентов по весу экстракционных средств, более предпочтительно от 5 до 12 процентов по весу экстракционных средств и еще более предпочтительно от 8 до 10 процентов по весу экстракционных средств. В частности, экстракционная жидкость может содержать вплоть до 10 процентов по весу экстракционных средств.

Растительные компоненты могут содержать предварительно нарезанный и измельченный растительный материал или могут состоять исключительно из него. Табачные компоненты могут содержать предварительно нарезанный и измельченный табачный растительный материал или могут состоять исключительно из него. В частности, табачные компоненты могут содержать по меньшей мере одно из следующего: необработанные листья табака, обработанные листья табака, остатки от обработки листьев табака, в частности, остатки в ходе процесса и остатки после процесса, крупные пластинки табака, мелкие пластинки табака, крупные частицы табака или табачный порошок. Табачные компоненты могут, в частности, быть результатами стандартной первичной обработки или вторичной обработки табака во время изготовления табачных продуктов.

Термин «табак» используется в данном документе со ссылкой на настоящее изобретение для описания любой части любого растения, принадлежащего к роду Nicotiana, включая, но без ограничения, листья, средние жилки, стебли и черешки. В частности, натуральный табак может предусматривать виды светлого табака, ароматический табак, табачный материал Мэриленд, темный табачный материал, темный табачный материал огневой сушки, табачный материал из махорки, а также материал из других редких или специальных видов табака или их смесей. Как будет подробнее описано ниже, табачный материал может быть цельнолистовым (например, в виде целых листьев табака), измельченным, резаным или молотым.

Виды светлого табака представляют собой виды табака обычно с большими листьями светлой окраски. По всему описанию термин «светлый табак» используют для видов табака, которые были подвергнуты трубоогневой сушке. Примерами видов светлого табака являются китайский вид табака трубоогневой сушки, бразильский вид табака трубоогневой сушки, американский вид табака трубоогневой сушки, такой как табак Вирджиния, индийский вид табака трубоогневой сушки, вид табака трубоогневой сушки из Танзании или другие африканские виды табака трубоогневой сушки. Светлый табак характеризуется высоким соотношением сахара и азота. С точки зрения органолептического восприятия светлый табак является типом табака, который после сушки ассоциируется с пряным и насыщенным ощущением. Виды светлого табака являются видами табака с содержанием редуцирующих сахаров от приблизительно 2,5 процента до приблизительно 20 процентов в пересчете на сухой вес листа и общим содержанием аммиака меньше чем приблизительно 0,12 процента в пересчете на сухой вес листа. Редуцирующие сахара содержат, например, глюкозу или фруктозу. Общее содержание аммиака составляют, например, аммиак и соли аммиака.

Виды темного табака представляют собой виды табака обычно с большими листьями темной окраски. По всему описанию термин «темный табак» используют для видов табака, которые были подвергнуты воздушной сушке. Дополнительно виды темного табака могут быть ферментированными. Виды табака, которые используют главным образом для жевания, нюханья, сигар и трубочных смесей, также включены в эту категорию. С точки зрения органолептического восприятия темный табак является типом табака, который после сушки ассоциируются с ощущением запаха дыма, присущим сигарам темного типа. Темный табак характеризуется низким соотношением сахара и азота. Примерами темного табака являются Берли Малави или другие типы африканского Берли, темный высушенный бразильский Галпао, индонезийский Кастури солнечной сушки или воздушной сушки. Виды темного табака представляют собой виды табака с содержанием редуцирующих сахаров меньше чем приблизительно 5 процентов в пересчете на сухой вес листа и общим содержанием аммиака вплоть до приблизительно 0,5 процента в пересчете на сухой вес листа.

Виды ароматического табака представляют собой виды табака, которые часто имеют небольшие листья светлой окраски. По всему описанию термин «ароматический табак» используют в отношении других видов табака, которые характеризуются высоким содержанием ароматических веществ, например, высоким содержанием эфирных масел. С точки зрения органолептического восприятия ароматический табак представляет собой табак такого типа, который после сушки ассоциируется с пряным и ароматным ощущением. Примерами видов ароматического табака являются греческий восточный, турецкий восточный, полувосточный табак, но также табак огневой сушки, американский Берли, например, Перик, Махорка, американский Берли или Мэриленд.

Дополнительно смесь может содержать так называемые табачные наполнители. Табачный наполнитель не является конкретным типом табака, но включает типы табака, которые в основном используют для дополнения к другим типам табака, используемым в смеси, и которые не придают конкретного характерного ароматического свойства конечному продукту. Примерами табачных наполнителей являются стебли, средние жилки или черешки других типов табака. Конкретным примером могут служить стебли трубоогневой сушки с нижних черешков бразильского табака трубоогневой сушки.

В пределах каждого типа табака табачные листья дополнительно сортируют, например, по месту происхождения, положению на растении, цвету, текстуре поверхности, размеру и форме. Эти и другие свойства табачных листьев используются для получения табачной смеси. Табачная смесь представляет собой смесь видов табака, относящихся к одному и тому же типу или к разным типам, вследствие чего табачная смесь имеет агломерированное конкретное свойство. Данное свойство может представлять собой, например, уникальный вкус или конкретный состав аэрозоля при нагревании или горении. Смесь содержит конкретные типы и сорта табака в заданном количественном соотношении друг к другу.

Различные сорта в пределах одного типа табака могут подвергаться перекрестному смешению для уменьшения изменчивости каждого компонента смеси. Разные сорта табака могут быть выбраны для реализации желаемой смеси, имеющей конкретные заданные характеристики. Например, смесь может характеризоваться целевым значением содержания редуцирующих сахаров, общего содержания аммиака и общего содержания алкалоидов в пересчете на сухой вес гомогенизированного табачного материала. Общее содержание алкалоидов включает, например, содержание никотина и второстепенных алкалоидов, в том числе норникотина, анатабина, анабазина и миосмина.

Например, светлый табак может предусматривать табак сорта A, табак сорта B и табак сорта C. Светлый табак сорта A имеет незначительно отличающиеся химические свойства относительно светлого табака сорта B и сорта C. Ароматический табак может предусматривать табак сорта D и табак сорта E, где ароматический табак сорта D имеет незначительно отличающиеся химические свойства относительно ароматического табака сорта E. Возможным целевым значением для табачной смеси в качестве примера может быть, например, содержание редуцирующих сахаров приблизительно 10 процентов в пересчете на сухой вес от общего количества табачной смеси. Для того чтобы достичь выбранного целевого значения можно выбрать 70 процентов светлого табака и 30 процентов ароматического табака с образованием табачной смеси. 70 процентов светлого табака выбирают из табака сорта A, табака сорта B и табака сорта C, тогда как 30 процентов ароматического табака выбирают из табака сорта D и табака сорта E. Количества видов табака сортов A, B, C, D, E, которые входят в смесь, зависят от химического состава каждого из видов табака сортов A, B, C, D, E для получения целевого значения для табачной смеси.

Табачные компоненты могут изначально уже иметь содержание влаги или содержание воды в диапазоне от 10 процентов до 60 процентов по весу, предпочтительно от 15 процентов до 45 процентов по весу и более предпочтительно от 20 процентов до 40 процентов по весу. Дополнительная текучая среда, в частности вода, может быть добавлена к табачным компонентам во время их обработки в устройстве.

В частности, в первом шнековом конвейере и втором шнековом конвейере вода, в частности, водный раствор, обеспечена в виде жидкой фазы. Жидкая фаза может служить в качестве естественного поглотителя никотина или табачных вкусоароматических веществ, или никотина и табачных вкусоароматических веществ из табачного материала. Чистая вода, например водопроводная вода или дистиллированная вода, или вода с экстракционными средствами, может быть предпочтительной экстракционной жидкостью для извлечения натурального никотина из табачного материала.

Устройство согласно изобретению также может быть использовано для экстракции вкусоароматических или других ингредиентов из травяного материала отличного от табака. Термин «травяной материал» используется для обозначения материала из травянистого растения. «Травянистое растение» представляет собой ароматическое растение, причем листья или другие части растения используются для медицинских, кулинарных или ароматических целей и могут высвобождать вкусоароматическое вещество в аэрозоль, создаваемый изделием, генерирующим аэрозоль. Травяной материал включает травяной лист или другой травяной материал из травянистых растений, включая, но без ограничения, разновидности мяты, например мяту перечную и мяту кудрявую, мелиссу лимонную, базилик, корицу, базилик лимонный, шнитт-лук, кориандр, лаванду, шалфей, чай, тимьян и тмин. Подходящие типы листьев мяты могут быть взяты из различных растений, включая, но без ограничения, Mentha piperita, Mentha arvensis, Mentha niliaca, Mentha citrata, Mentha spicata, Mentha spicata crispa, Mentha cordifolia, Mentha Longifolia, Mentha pulegium, Mentha suaveolens и Mentha suaveolens variegata.

Предпочтительно соединение по текучей среде может быть трубкой, трубой или отверстием в общей стенке между первым шнековым конвейером и вторым шнековым конвейером.

Направление передачи шнековых конвейеров соответствует, в частности, продольной соответственно осевой протяженности их соответствующих шнеков. Направление передачи определяет направление от положения выше по ходу потока к положению ниже по ходу потока, в частности, направление, в котором передается растительный материал.

Шнековые конвейеры не должны быть выровнены друг с другом. В частности, направления передачи шнековых конвейеров могут быть отклонены относительно друг друга. Это означает, что растительный материал в первом конвейере может быть передан в первом направлении передачи, которое отличается от второго направления передачи растительного материала во втором шнековом конвейере. В частности, направление передачи растительного материала может быть изменено в соединении по текучей среде. В частности, направление поступления в соединение по текучей среде может быть отличным от направления выхода из соединения по текучей среде. Таким образом, шнеки по меньшей мере двух последовательных шнековых конвейеров могут проходить в разных или противоположных направлениях. В частности, шнековые конвейеры могут быть расположены так, что их соответствующий по меньшей мере один шнек расположен параллельно, но в противоположном направлении. Это обеспечивает возможность предоставления более компактного устройства.

Однако в предпочтительном варианте осуществления по меньшей мере два шнековых конвейера выровнены и имеют одно и то же общее направление передачи. В частности, по меньшей мере два шнековых конвейера могут быть расположены по оси на одной линии друг с другом, и соответствующие шнеки могут быть выровнены и механически соединены. Выравнивание по меньшей мере двух шнековых конвейеров обеспечивает то, что шнеки по меньшей мере двух шнековых конвейеров могут приводиться в действие только одним приводом.

Два последовательных шнековых конвейера могут реализовывать разные стадии, на которых растительный материал можно подвергать воздействию по существу разных условий обработки, например, в отношении давления, тепла или трения в конвейерах.

Во время процесса экстракции количество ингредиентов в растительном материале все еще подлежащее экстракции уменьшается. Состояние экстракции указывает, в частности, сколько ингредиентов, подлежащих экстракции, уже были извлечено из растительного материала. На стадиях условия обработки можно изменять вдоль направления передачи. Это может обеспечить непрерывную экстракцию с непрерывно адаптируемыми граничными условиями для каждого состояния экстракции растительного материала. Это невозможно в периодических процессах, как известно в предшествующем уровне техники. Преимуществом является лучшее управление процессом экстракции, в частности, более точная экстракция. В частности, извлекаются преимущественно необходимые ингредиенты. Кроме того, может быть получена лучшая эффективность экстракции, а именно большее количество извлеченных ингредиентов.

В частности, растительный материал является табачным материалом, при этом табачные вкусоароматические вещества извлекаются вместе с алкалоидами, в частности, никотином, из табачного материала. Также возможно, что преимущественная экстракция алкалоидов предусмотрена на стадии, отличающейся от преимущественной экстракции табачных вкусоароматических веществ.

В частности, шнек шнекового конвейера имеет внутренний вал, проходящий в осевом направлении шнека, и по меньшей мере одну спиральную резьбу на внутреннем вале. Внутренний вал определяет внутренний диаметр. Гребни по меньшей мере одной резьбы определяют наружный диаметр шнека. Внутренний вал является, в частности, цилиндрическим или коническим. Наружный диаметр шнека является, в частности, цилиндрическим или коническим вдоль осевой протяженности шнека. Расстояние между витками резьбы друг от друга в осевом направлении определяет шаг витков резьбы. Ход шнека определяется осевым расстоянием между гребнями резьбы после каждой протяженности вокруг вала. Ход отличается от шага, когда присутствует несколько резьб, расположенных на валу. Витки резьбы могут быть по существу плоскими, изогнутыми или закрученными витками резьбы.

В варианте осуществления по меньшей мере один из шнековых конвейеров может быть адаптирован для применения сдвигающих усилий к растительному материалу, отличных от таковых по меньшей мере одного из других шнековых конвейеров. В расположенном выше по ходу потока шнековом конвейере, в частности, первом шнековом конвейере, большие сдвигающие усилия могут разламывать растительные компоненты для обеспечения лучшей экстракции ингредиентов, таких как табачные вкусоароматические вещества или алкалоиды. В расположенном ниже по ходу потока шнековом конвейере, в частности, втором шнековом конвейере, экстракция может затем быть осуществлена при более высоких температурах и меньших сдвигающих усилиях. В частности, разница в сдвигающих усилиях может быть обеспечена разными фрикционными свойствами соответствующих шнековых конвейеров. Разные фрикционные свойства могут быть получены посредством разных геометрических форм шнека. Альтернативно или дополнительно, разные фрикционные свойства могут быть получены посредством разных характеристик поверхности шнека, например шероховатость или выступы, предусмотренные на витках резьбы или внутреннем вале, или витках резьбы и внутреннем вале.

Шнековый конвейер может образовывать закрытый объем для передачи. Закрытый объем для передачи точно определяет передаваемый объем с каждым поворотом его конвейерного шнека. Альтернативно шнековый конвейер может образовывать открытый объем для передачи. В открытом объеме для передачи передача обеспечена посредством трения между передаваемым материалом и конвейерным шнеком. Шнековые конвейеры с открытым объемом для передачи могут содержать только один шнек. Альтернативно, открытый объем для передачи может быть образован между двумя шнеками или несколькими шнеками в шнековом конвейере.

Увеличением давления в объеме для передачи, в частности, в открытом объеме для передачи, можно управлять посредством электронного контроллера, устанавливая скорость вращения по меньшей мере одного шнека.

В варианте осуществления по меньшей мере один из шнековых конвейеров имеет два приводимых в движение с возможностью вращения шнека, расположенных в нем. В частности, эти шнеки могут быть расположены параллельно в шнековом конвейере. Оба шнека могут взаимодействовать для передачи одного и того же растительного материала.

В варианте осуществления гребни витков резьбы на ближних сторонах шнеков расположены смежно друг другу. В этом контексте смежно означает, что гребни двух шнеков могут находиться в контакте друг с другом или в непосредственной близости. Например, гребни разделены только производственным допуском. В частности, открытый объем для передачи образован между шнеками.

В варианте осуществления витки резьбы двух приводимых в движение с возможностью вращения шнеков по меньшей мере шнековых конвейеров вступают в зацепление друг с другом. В частности, боковые поверхности витков резьбы двух приводимых в движение с возможностью вращения шнеков находятся в физическом контакте друг с другом. Это может быть, в частности, обеспечено закрученными геометрическими формами резьбы, что обеспечивает определенную линию контакта между боковыми поверхностями. Таким образом, закрытые объемы для передачи могут быть образованы между шнеками. Это обеспечивает то, что объем передаваемого материала точно определен в отношении вращения шнеков шнекового конвейера.

В варианте осуществления устройство содержит третий шнековый конвейер с по меньшей мере одним приводимым в движение с возможностью вращения шнеком, который приспособлен для передачи растительного материала от впускного отверстия третьего шнекового конвейера к выпускному отверстию третьего шнекового конвейера. В частности, соединение по текучей среде, приспособленное для обеспечения потока растительного материала от выпускного отверстия второго шнекового конвейера к впускному отверстию третьего шнекового конвейера, предусмотрено между выпускным отверстием второго шнекового конвейера и впускным отверстием третьего шнекового конвейера. В частности, третий шнековый конвейер содержит третье выпускное отверстие для текучей среды в своей расположенной ниже по ходу потока стороне. Таким образом, могут быть предусмотрены три разных стадии для экстракции ингредиентов, в частности, табачных вкусоароматических веществ или алкалоидов, таких как никотин, каждая с разными условиями обработки.

Передаваемый материал может быть сжат посредством изменения объема для передачи вдоль направления передачи. Если объем для передачи уменьшается вдоль направления передачи, давление, прилагаемое к передаваемому растительному материалу, может быть увеличено. Если объем для передачи увеличивается вдоль направления передачи, давление, прилагаемое к передаваемому растительному материалу, может быть уменьшено.

Необязательно в по меньшей мере одном из шнековых конвейеров шаг витков резьбы по меньшей мере одного приводимого в движение с возможностью вращения шнека изменяется вдоль осевого направления шнека. Объем для передачи может быть увеличен или уменьшен вдоль направления передачи шнека, что обеспечивает снижение или увеличение давления в передаваемом растительном материале вдоль направления передачи шнека. Шаг витков резьбы вала может непрерывно уменьшаться вдоль осевого направления шнека. Таким образом, давление вдоль направления передачи шнека непрерывно увеличивается. Шаг витков резьбы вала может непрерывно увеличиваться вдоль осевого направления шнека. Таким образом, давление вдоль направления передачи шнека непрерывно уменьшается. Шаг витков резьбы вала может резко уменьшаться, например, посредством крутого изгиба резьбы. Это обеспечивает достаточно резкое увеличение давления в растительном материале во время передачи растительного материала. Шаг витков резьбы вала может увеличиваться резко, например, посредством крутого изгиба резьбы. Это обеспечивает достаточно резкое уменьшение давления в растительном материале во время передачи растительного материала.

Необязательно в по меньшей мере одном из шнековых конвейеров диаметр вала шнека изменяется вдоль осевого направления шнека. Это может изменять объем для передачи вдоль направления передачи и, таким образом, давление, прилагаемое к передаваемому растительному материалу. Это применяют, в частности, когда наружный диаметр шнека является постоянным вдоль продольной протяженности шнека. В частности, диаметр вала непрерывно увеличивается вдоль осевого направления шнека. Альтернативно диаметр вала непрерывно уменьшается вдоль осевого направления шнека. Это обеспечивает непрерывное изменение давления в растительном материале вдоль направления передачи. В частности, диаметр вала увеличивается на по меньшей мере одном или нескольких этапах вдоль осевого направления шнека. Альтернативно диаметр вала уменьшается на по меньшей мере одном или нескольких этапах вдоль осевого направления шнека. Это обеспечивает по меньшей мере одно резкое изменение давления в растительном материале вдоль направления передачи, в частности, когда объем для передачи закрыт.

По меньшей мере один из шнековых конвейеров может содержать сито, расположенное по меньшей мере частично в осевом и круговом направлениях смежно со шнеком. Сито может обеспечивать возможность отделения текучей среды от растительного материала. В частности, сито обеспечивает возможность извлечения текучей среды из растительного материала, передаваемого по шнековому конвейеру. Сито может быть обеспечено частично закрытой и частично открытой конструкцией. В частности, сито может быть образовано посредством листового материала с отверстиями или посредством переплетенных нитей. В предпочтительных вариантах осуществления сито может быть образовано из металла. Сито может быть предусмотрено в выпускном отверстии для текучей среды соответствующего шнекового конвейера. Текучей среде, поступающей в выпускное отверстие для текучей среды, может быть необходимо проходить через сито. В первом выпускном отверстии для текучей среды может присутствовать сито. Во втором выпускном отверстии для текучей среды может присутствовать сито. В необязательном третьем выпускном отверстии для текучей среды может присутствовать сито.

В предпочтительном варианте осуществления по меньшей мере один из шнековых конвейеров содержит впускное отверстие для текучей среды на своей расположенной выше по ходу потока стороне. Впускное отверстие для текучей среды обеспечивает, в частности, возможность добавления экстракционной жидкости в растительный материал, передаваемый в шнековом конвейере, чтобы обеспечить благоприятные условия для экстракции ингредиентов, таких как табачные вкусоароматические вещества или алкалоиды. В одном варианте осуществления только одно впускное отверстие для текучей среды приспособлено для подачи разных текучих сред в растительный материал. С этой целью, в частности, по меньшей мере два резервуара с жидкостью могут быть соединены с впускным отверстием для текучей среды. Разные экстракционные жидкости могут быть выбраны и обеспечены в зависимости от состояния и типа растительного материала. Предпочтительно первый шнековый конвейер может иметь первое впускное отверстие для текучей среды на его соответствующей расположенной выше по ходу потока стороне, и второй шнековый конвейер может иметь второе впускное отверстие для текучей среды на его соответствующей расположенной выше по ходу потока стороне. Первое впускное отверстие для текучей среды и второе впускное отверстие для текучей среды могут быть соединены с разными резервуарами для текучей среды. Таким образом, разные текучие среды могут быть предусмотрены для разных стадий обработки. В частности, первая текучая среда может быть предусмотрена на первой стадии и другая, вторая текучая среда может быть предусмотрена на второй стадии. Например, первая текучая среда может служить для разложения растительных компонентов на первой стадии, тогда как вторая текучая среда может служить для извлечения ингредиентов, таких как табачные вкусоароматические вещества или алкалоиды, или табачные вкусоароматические вещества и алкалоиды, на второй стадии. В некоторых вариантах осуществления первая жидкость может служить для извлечения в основном алкалоидов, в частности, никотина, и вторая текучая среда может служить для извлечения в основном табачных вкусоароматических веществ.

В варианте осуществления по меньшей мере один из шнековых конвейеров может быть приспособлен для изменения давления в растительном материале с одновременной передачей растительного материала. В частности, первый шнековый конвейер может быть приспособлен для увеличения давления в растительном материале. Кроме того, второй шнековый конвейер может быть приспособлен для поддержания давления в растительном материале на более высоком уровне, чем давление в растительном материале в первом шнековом конвейере. Альтернативно давление может быть снижено во втором шнековом конвейере. Если предусмотрен третий шнековый конвейер, давление в третьем шнековом конвейере может быть снижено. Изменение давления может, в частности, быть получено посредством изменения шага витков резьбы шнеков или посредством изменения диаметра внутреннего вала шнеков, как упомянуто выше. После обработки в одном из шнековых конвейеров текучая среда может содержать разные типы или концентрации растительных ингредиентов, в частности, табачных вкусоароматических веществ, в зависимости от давления, прилагаемого выше по ходу потока относительно выпускного отверстия для текучей среды.

Соединение по текучей среде между первым шнековым конвейером и вторым шнековым конвейером может быть приспособлено для обеспечения потока растительного материала и текучей среды через него. Необязательное соединение по текучей среде между вторым шнековым конвейером и необязательным третьим шнековым конвейером может быть приспособлено для обеспечения потока растительного материала и текучей среды через него. Первое выпускное отверстие для текучей среды, второе выпускное отверстие для текучей среды и необязательное третье выпускное отверстие для текучей среды могут быть приспособлены для обеспечения потока текучей среды через них. Первое выпускное отверстие для текучей среды, второе выпускное отверстие для текучей среды и необязательное третье выпускное отверстие для текучей среды могут быть приспособлены для предотвращения потока растительного материала через них. Согласно дополнительному аспекту изобретение предусматривает способ экстракции по меньшей мере одного алкалоида, такого как никотин, или по меньшей мере одного табачного вкусоароматического вещества, предпочтительно как табачных вкусоароматических веществ, так и алкалоидов, из табачного материала, в частности, из предварительно обработанного табачного материала, при этом табачный материал изначально смешан с экстракционной жидкостью. Табачный материал затем непрерывно передается вместе с экстракционной жидкостью, при этом экстракционная жидкость отделяется от табачного материала. Способ, в частности, может обеспечивать экстракцию по меньшей мере одного алкалоида и по меньшей мере одного табачного вкусоароматического вещества. Способ может обеспечивать экстракцию по меньшей мере одного алкалоида и по меньшей мере одного табачного вкусоароматического вещества параллельно. Альтернативно способ может обеспечивать экстракцию по меньшей мере одного алкалоида и по меньшей мере одного табачного вкусоароматического вещества последовательно, в частности, на разных стадиях. Табачный материал можно непрерывно передавать по последовательным стадиям, при этом на каждой из этих стадий экстракционная жидкость может быть по меньшей мере частично отделена от табачного материала в положении ниже по ходу потока.

В отличие от периодических процессов, как известно в предшествующем уровне техники, передача табачного материала вместе с экстракционной жидкостью происходит в то же время и в том же месте, что и отделение экстракционной жидкости от табачного материала. Табачный материал и экстракционная жидкость могут быть переданы, тогда как экстракционная жидкость может быть извлечена в расположенном ниже по ходу потока месте процесса передачи. В этом расположенном ниже по ходу потока месте табачный материал и по меньшей мере части экстракционной жидкости все еще непрерывно передаются, тогда как в то же время экстракционная жидкость отделяется от табачного материала.

В частности, отделение может быть обеспечено посредством обеспечения сита, вдоль которого табачный материал и экстракционная жидкость передаются. В зависимости от давления, прилагаемого к передаваемому табачному материалу и экстракционной жидкости, большая или меньшая часть экстракционной жидкости отделяется от табачного материала. Способ экстракции обеспечивает проведение процесса в устойчивом состоянии, при этом граничные условия, такие как температура и давление, для табачного материала и экстракционной жидкости являются локально постоянными, но изменяются вдоль направления передачи. При этом изначально, при низкой температуре и давлении, возможна экстракция ингредиентов, причем экстракция дополнительных ингредиентов может требовать более высоких температуры и давления. Таким образом, постоянный результат процесса может быть получен посредством увеличения температуры и давления в ходе процесса в виду уменьшения количества ингредиентов в табачном материале.

В варианте осуществления способа на каждой из стадий экстракционная жидкость вводится в положении выше по ходу потока. Введение экстракционной жидкости в табачный материал и отделение экстракционной жидкости от табачного материала в нескольких местах обеспечивают неоднократное приведение табачного материала в контакт с экстракционной жидкостью, которая имеет низкую насыщенность табачным вкусоароматическим веществом или алкалоидами, что повышает эффективность экстракции. В некоторых вариантах осуществления одна и та же экстракционная жидкость может быть использована на последовательных стадиях. В других вариантах осуществления разные экстракционные жидкости могут быть использованы по меньшей мере на некоторых из разных стадий.

В варианте осуществления способа табачный материал можно непрерывно передавать по последовательным стадиям, при этом на первой стадии давление и температура постепенно увеличиваются. Это позволяет, в частности, разрушать общую структуру табачного материала и, в частности, разрушать клетки в табачном материале для обеспечения доступности табачных вкусоароматических веществ или алкалоидов, или табачных вкусоароматических веществ и алкалоидов для экстракции. На второй стадии могут быть извлечены табачные вкусоароматические вещества или алкалоиды, или табачные вкусоароматические вещества и алкалоиды. На третьей стадии могут быть извлечены дополнительные табачные вкусоароматические вещества или алкалоиды, или дополнительные табачные вкусоароматические вещества и алкалоиды.

В частности, первая стадия реализована посредством первого шнекового конвейера. Вторая стадия может быть реализована посредством второго шнекового конвейера. Третья стадия может быть реализована посредством третьего шнекового конвейера.

Последовательные стадии могут быть соединены посредством соединения по текучей среде, в частности, в виде трубки или трубы.

В частности, температура табачного материала в конце второй стадии выше, чем температура табачного материала в конце первой стадии. Это позволяет сначала извлекать более неустойчивые ингредиенты из табачного материала на первой стадии и извлекать большое количество оставшихся ингредиентов из табачного материала на второй стадии. В частности, температура может быть поднята до 45 градусов Цельсия, до 70 градусов Цельсия, предпочтительно до 50 градусов Цельсия, до 60 градусов Цельсия на первой стадии. Эта температура является предпочтительной для экстракции алкалоидов или табачных вкусоароматических веществ из табачного материала в начальном процессе экстракции. Температура на по меньшей мере одной последовательной стадии может быть выше, чем на первой стадии. Предпочтительно температура в конце второй стадии составляет от 55 градусов Цельсия до 75 градусов Цельсия, более предпочтительно от 55 градусов Цельсия до 65 градусов Цельсия. Эта температура является предпочтительной для экстракции алкалоидов или табачных вкусоароматических веществ из табачного материала во втором процессе экстракции.

В частности, температура табачного материала в начале первой стадии может быть в диапазоне от 20 градусов Цельсия до 55 градусов Цельсия, предпочтительно от 35 градусов Цельсия до 45 градусов Цельсия. Температуру табачного материала во впускном отверстии первого шнекового конвейера можно активно регулировать, а именно повышать или понижать, чтобы иметь постоянную температуру, в частности, выше температуры окружающей среды. Регулирование температуры обеспечивает то, что на процесс не влияют изменения температуры материала во впускном отверстии, которая в действительности может значительно изменяться, поскольку процесс может быть выполнен в промышленных зданиях без регулирования температуры и во многих разных странах с разным климатом.

Предпочтительно температура табачного материала в начале второй стадии составляет от 45 градусов Цельсия до 70 градусов Цельсия или более предпочтительно от 50 градусов Цельсия до 60 градусов Цельсия.

В частности, давление в табачном материал в конце второй стадии выше, чем давление в табачном материале в конце первой стадии. Это позволяет сначала извлекать более неустойчивые ингредиенты из табачного материала на первой стадии и извлекать большое количество оставшихся ингредиентов из табачного материала на второй стадии. Экстракция даже может быть улучшена, когда температура табачного материала и давление в табачном материале в конце второй стадии выше, чем температура табачного материала и давление в табачном материале в конце первой стадии.

Следующие показатели давления определяют давление относительно давления окружающей среды.

Давление в табачном материале в конце первой стадии может быть повышено до уровня от 1 бар до 2,7 бар. В частности, давление в табачном материале в конце первой стадии может быть поднято выше 2 бар. В частности, давление в табачном материале в конце первой стадии может быть ниже 3 бар, предпочтительно ниже 2,8 бар.

В частности, давление в табачном материале изменяется вдоль шнека и обычно будет достигать максимума на расположенном ниже по ходу потока конце шнека. В частности, давление в табачном материале увеличивается вдоль шнека в направлении передачи для по меньшей мере одной стадии экстракции.

Следовательно и в частности, в конце второй стадии экстракционная жидкость может быть отделена от табачного материала по меньшей мере частично.

Давление в табачном материале в конце второй стадии может составлять от 2,5 бар до 5 бар. Предпочтительно давление в табачном материале в конце второй стадии составляет от 2,7 бар до 4,8 бар.

Предпочтительно температура табачного материала в начале третьей стадии составляет от 55 градусов Цельсия до 75 градусов Цельсия, более предпочтительно от 55 градусов Цельсия до 65 градусов Цельсия. Предпочтительно температура в конце третьей стадии составляет от 45 градусов Цельсия до 60 градусов Цельсия, более предпочтительно от 45 градусов Цельсия до 55 градусов Цельсия.

На третьей стадии давление в табачном материале может быть увеличено до уровня выше 3 бар для извлечения жидкости из табачного материала, в частности, до уровня от 3 бар до 4,5 бар. Предпочтительно давление в табачном материале в конце третьей стадии составляет от 3,4 бар до 4,1 бар.

Предпочтительно температура табачного материала на всех стадиях, соответственно всех шнековых конвейеров, является ниже 100 градусов Цельсия, более предпочтительно ниже 80 градусов Цельсия. Таким образом, образование газовой фазы можно избежать.

Вышеупомянутые диапазоны температур и давления являются предпочтительными для экстракции табачных вкусоароматических веществ и алкалоидов из табачного материала, в частности, при использовании воды в качестве экстракционной жидкости.

Предпочтительно температура табачного материала может непрерывно увеличиваться, тогда как табачный материал непрерывно передается на одной из стадий. В частности, нагревательные элементы могут быть предусмотрены вдоль направления передачи табачного материала. В частности, отдельные нагревательные элементы могут быть предусмотрены в разных местах вдоль направления передачи табачного материала.

Табачный материал может быть гомогенизирован на первой стадии. С этой целью может быть предусмотрен шнековый конвейер с увеличенным коэффициентом сопротивления.

В предпочтительном варианте осуществления на передачу могут влиять по меньшей мере два последовательных шнековых конвейера, при этом коэффициент сопротивления шнековых конвейеров увеличивается по меньшей мере частично в направлении ниже по ходу потока. Предпочтительно расположенный ниже всего по ходу потока шнековый конвейер имеет наибольший коэффициент сопротивления для экстракции большей части оставшихся табачных вкусоароматических веществ и алкалоидов из табачного материала.

Сопротивление потока текучей среды вдоль шнековых конвейеров может быть определено по формуле Дарси-Вейсбаха. Большее сопротивление может приводить к более резкому увеличению давления в табачном материале в соответствующем шнековом конвейере, в частности, для открытого объема для передачи. Большее сопротивление может приводить к большим механическим усилиям, сдавливающим табачный материал, в частности, для открытия структуры и клеток табачного материала, что улучшает экстракцию ингредиентов. В частности, на первом конвейере коэффициент сопротивления Дарси составляет предпочтительно от 0,04 до 0,35 или более предпочтительно от 0,06 до 0,23. На второй стадии коэффициент сопротивления Дарси может составлять приблизительно от 0,04 до 0,35 или более предпочтительно от 0,06 до 0,23. На третьей стадии коэффициент сопротивления Дарси может составлять приблизительно от 0,12 до 0,30 или более предпочтительно от 0,15 до 0,20.

В начале второй стадии может быть введена экстракционная жидкость, и последовательно экстракционная жидкость, содержащая по меньшей мере одно табачное вкусоароматическое вещество или по меньшей мере один алкалоид, или табачные вкусоароматические вещества и алкалоиды, может быть извлечена из табачного материала. Экстракционная жидкость может быть водой или водными растворами с экстракционными средствами, как ранее указано.

В конце последней стадии давление в табачном материале может быть уменьшено, тогда как сдвигающие усилия, прилагаемые к табачному материалу, увеличиваются.

В частности, коэффициент сопротивления Дарси увеличивается до более чем 0,12 и более предпочтительно до более чем 0,15. Это служит для извлечения жидких компонентов из твердых табачных компонентов.

В одном варианте осуществления передача табачного материала и экстракционной жидкости осуществляется посредством вращения по меньшей мере одного шнекового конвейера со скоростью менее чем 85 оборотов в минуту, предпочтительно со скоростью менее чем 60 оборотов в минуту.

Предпочтительно от 300 кг до 900 кг табачных компонентов обрабатывается за час.

В предпочтительном варианте осуществления экстракционная жидкость является водой, или с добавлением дополнительных экстракционных средств, или чистой водой.

В одном варианте осуществления повышение температуры можно осуществлять посредством введения горячих воды или пара. С этой целью сопла могут быть предусмотрены вдоль протяженности стадий, в частности, вдоль осевой протяженности шнековых конвейеров. Горячая вода может быть введена с более высокой температурой, чем табачный материал на расположенном выше по ходу потока конце по меньшей мере одного из шнековых конвейеров, предпочтительно на расположенных выше по ходу потока концах всех шнековых конвейеров. Введение только горячей воды, а не пара может способствовать регулированию, чтобы сохранять температуру ниже 100 градусов Цельсия.

Согласно дополнительному аспекту изобретения предусмотрено использование шнекового конвейера для экстракции по меньшей мере одного табачного вкусоароматического вещества или по меньшей мере одного алкалоида, предпочтительно как табачных вкусоароматических веществ, так и алкалоидов, из табачного материала, в частности, из предварительно обработанного табачного материала. Табачный материал можно непрерывно передавать по последовательным стадиям, при этом на каждой из этих стадий экстракционная жидкость может быть по меньшей мере частично отделена от табачного материала в положении ниже по ходу потока. Шнековый конвейер можно предпочтительно использовать для этого процесса экстракции, поскольку он позволяет устанавливать постоянные условия обработки с точно заданными профилями давления, температуры и коэффициента сопротивления вдоль направления передачи. Следовательно, постоянное качество продукта и высокая эффективность экстракции являются достижимыми. Поскольку шнековый конвейер может работать непрерывно, он обеспечивает высокую продуктивность.

В частности, устройство, способ и применение согласно изобретению могут быть предусмотрены для табака, который содержит предварительно обработанный табачный материал или состоит из него. Табачный материал может быть предварительно обработан, особенно для экстракции согласно изобретению, или может быть предварительно обработан в процессе изготовления другого табачного продукта. В некоторых вариантах осуществления может быть использован необработанный табачный материал. В частности, предварительная обработка табачного материала может включать по меньшей мере один из этапов смешивания и сбора. Смешивание обеспечивает гомогенизацию табачного материала, что приводит к надлежащему процессу и высокой производительности, которые могут быть оптимизированы для надлежащего табачного материала.

Для предварительной обработки табачные растения могут быть подвергнуты химической экстракции ингредиентов, в частности, вкусоароматического вещества. Для химической экстракции может быть использован диоксид углерода или азот. Физическая структура растительного материала может быть оставлена по существу неповрежденной посредством поддержания механической нагрузки на минимальном уровне. Табачный материал, получаемый в результате такой предварительной обработки, все еще имеет высокий уровень алкалоидов или табачных вкусоароматических веществ, которые могут быть извлечены посредством устройства или способа согласно изобретению.

Для предварительной обработки табачный материал может также быть подвергнут покрытию, в частности, смешан с дополнительными вкусоароматическими веществами или другими ингредиентами.

Особенно предпочтительно извлекать табачные вкусоароматические вещества вместе с по меньшей мере одним алкалоидом, таким как никотин, из табачного материала, что обеспечено настоящим изобретением, поскольку продукт устройства, способа и применения согласно изобретению может быть использован при изготовлении жидкости для изделий, генерирующих аэрозоль, таких как электронные сигареты.

Шнековые конвейеры предпочтительно имеют длину от 1,2 метра до 2,7 метра.

В частности, диаметр по меньшей мере одного внутреннего вала шнека расположенного ниже по ходу потока шнекового конвейера больше, чем диаметр внутреннего вала по меньшей мере одного шнека расположенного выше по ходу потока шнекового конвейера. Предпочтительно диаметр внутреннего вала по меньшей мере одного шнека каждого расположенного ниже по ходу потока шнекового конвейера больше, чем диаметр внутреннего вала по меньшей мере одного шнека соответственно смежного расположенного выше по ходу потока шнекового конвейера. Предпочтительно диаметр внутреннего вала по меньшей мере одного шнека в первом шнековом конвейере составляет от 0,11 метра до 0,37 метра. Предпочтительно диаметр внутреннего вала по меньшей мере одного шнека во втором шнековом конвейере составляет от 0,16 метра до 0,41 метра. Предпочтительно диаметр внутреннего вала по меньшей мере одного шнека в третьем шнековом конвейере составляет от 0,18 метра до 0,51 метра.

Предпочтительно диаметр шнеков составляет от 0,2 метра до 0,7 метра для всех шнековых конвейеров.

В варианте осуществления наружный диаметр шнеков является постоянным во всех шнековых конвейерах.

В частности, скорость вращения по меньшей мере одного шнека расположенного ниже по ходу потока шнекового конвейера является большей, чем скорость вращения по меньшей мере одного шнека расположенного выше по ходу потока шнекового конвейера. Предпочтительно скорость вращения по меньшей мере одного шнека каждого расположенного ниже по ходу потока шнекового конвейера больше, чем скорость вращения по меньшей мере одного шнека соответственно смежного расположенного выше по ходу потока шнекового конвейера. В частности, по меньшей мере один шнек первого шнекового конвейера вращается со скоростью от 15 оборотов в минуту до 85 оборотов в минуту, предпочтительно от 23 оборотов в минуту до 47 оборотов в минуту. В частности, по меньшей мере один шнек второго шнекового конвейера вращается со скоростью от 20 оборотов в минуту до 85 оборотов в минуту, предпочтительно от 23 оборотов в минуту до 55 оборотов в минуту. В частности, по меньшей мере один шнек третьего шнекового конвейера вращается со скоростью от 35 оборотов в минуту до 85 оборотов в минуту, предпочтительно от 23 оборотов в минуту до 60 оборотов в минуту.

Устройство может содержать электронный контроллер, приспособленный для выполнения этапов способа согласно вариантам осуществления способа в соответствии с изобретением. В частности, электронный контроллер может иметь электронику ввода/вывода для связи с различными частями устройства, в частности, приводами и исполнительными элементами, и управления ими, чтобы выполнять соответствующие этапы способа. Приводы и исполнительные элементы могут быть приспособлены для выполнения этапов способа автоматически при получении команды электронного контроллера.

Варианты осуществления изобретения будут далее дополнительно описаны со ссылкой на фигуры, на которых:

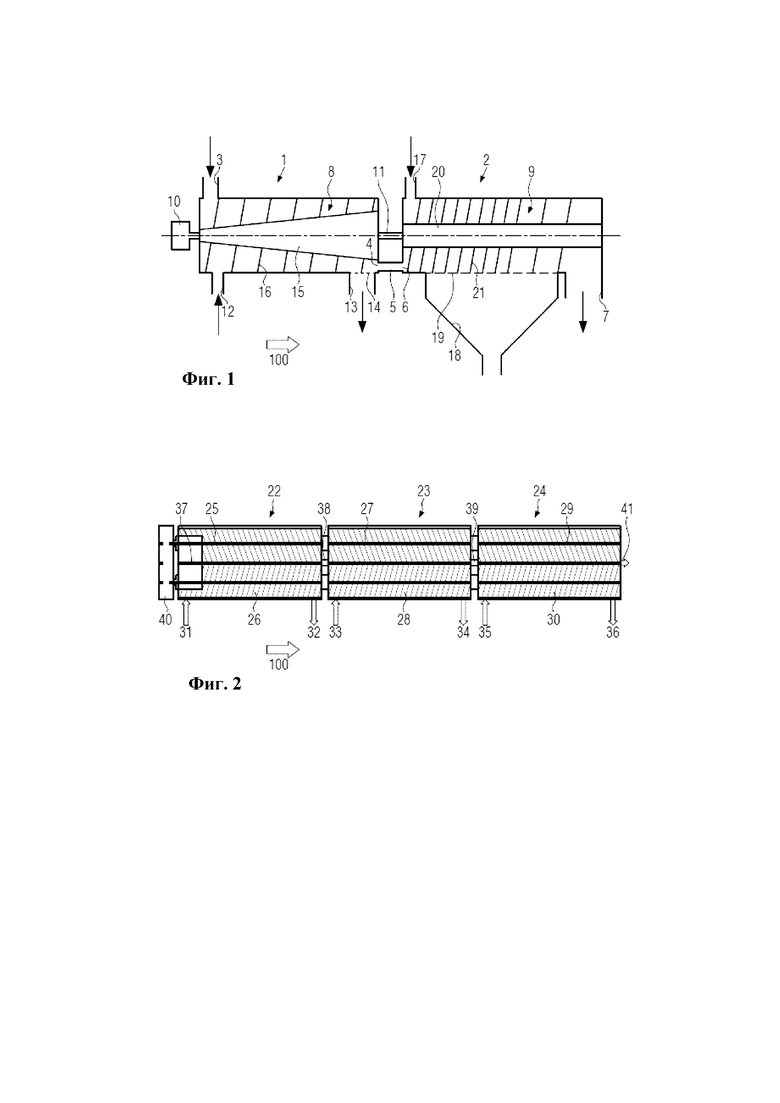

на фиг. 1 показан схематический вид в поперечном разрезе варианта осуществления устройства согласно изобретению.

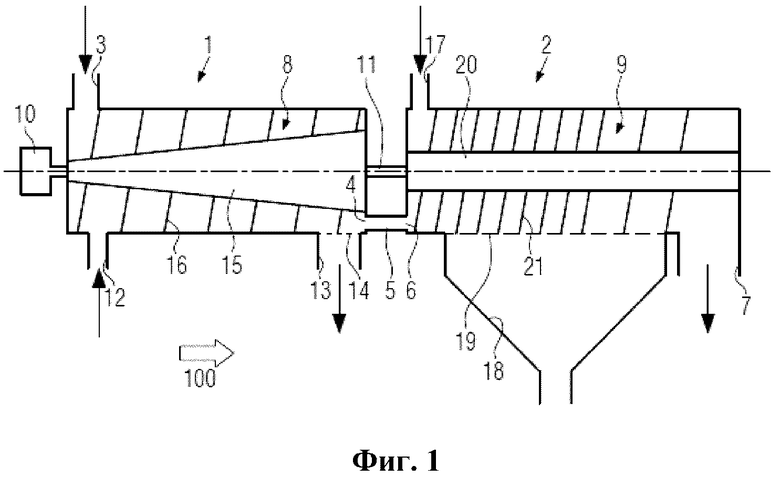

На фиг. 2 показан схематический вид в поперечном разрезе дополнительного варианта осуществления устройства согласно изобретению.

На фиг. 1 и 2 изображены разные варианты осуществления устройства согласно изобретению, при этом их конструкция объяснена вместе с вариантами осуществления способа и применения согласно изобретению.

В варианте осуществления согласно фиг. 1 устройство содержит первый шнековый конвейер 1 и последующий второй шнековый конвейер 2, по которым табачный материал, содержащий экстракционную жидкость, непрерывно передается. Табачный материал изначально подается на первый шнековый конвейер 1 через впускное отверстие 3 первого шнекового конвейера и передается вдоль направления 100 передачи к выпускному отверстию 4 первого шнекового конвейера. Выпускное отверстие 4 первого шнекового конвейера соединено посредством соединения 5 по текучей среде в виде трубы со впускным отверстием 6 второго шнекового конвейера.

Во втором шнековом конвейере 2 табачный материал передается вдоль направления 100 передачи к выпускному отверстию 7 второго шнекового конвейера. Первый шнековый конвейер 1 содержит первый шнек 8, и второй шнековый конвейер 2 содержит второй шнек 9. Первый шнек 8 и второй шнек 9 приводятся в движение приводом 10, в частности, электродвигателем. Первый шнек 8 и второй шнек 9 могут быть соединены посредством вала 11 или другого механического соединения, такого как зубчатый механизм. Это обеспечивает то, что оба шнека 8 и 9 могут приводиться в действие только одним приводом. Альтернативно, первый шнек 8 и второй шнек 9 могут иметь механически отдельные валы, только синхронизированные электронным управлением их соответствующих приводов. Кроме того, первый шнековый конвейер 1 содержит впускное отверстие 12 для текучей среды. Экстракционная жидкость может быть подана через впускное отверстие 12 для текучей среды и смешана с табачными компонентами, в виде исходного табачного материала, поданными через впускное отверстие 3. Смесь исходного табачного материала и экстракционной жидкости затем передается по первому шнековому конвейеру 1, который обеспечивает первую стадию обработки способа экстракции согласно изобретению. В частности, исходный табачный материал, поданный через впускное отверстие 3 первого шнекового конвейера, может быть табачными листьями или предварительно обработанным табаком, полученным посредством других процессов изготовления. Исходный табачный материал может, в частности, быть сушеным или ферментированным, или сушеным и ферментированным. Исходный табачный материал может быть подан без какой-либо экстракционной жидкости через впускное отверстие 3 первого шнекового конвейера. Исходный табачный материал смешивают с экстракционной жидкостью и затем в первом шнековом конвейере 1 подвергают воздействию постепенно увеличивающихся давления и температуры вместе с предварительной нарезкой или предварительным просеиванием посредством шнека 8 с целью гомогенизации исходного табачного материала и экстракционной жидкости для образования гомогенизированного табачного материала. Таким образом, исходный табачный материал не нужно нарезать перед подачей его в первый шнековый конвейер 1, что обеспечивает ускоренную обработку для всех типов исходного табачного материала от цельных листьев до табачной пыли.

Впускное отверстие 3 первого шнекового конвейера выполнено с наличием эффекта втягивания, так что табачный материал во впускном отверстии 3 автоматически втягивается в первый шнековый конвейер 1. В расположенном ниже по ходу потока конце первой стадии в виде первого шнекового конвейера 1 объем табачного материала может быть увеличен посредством поглощения экстракционной жидкости, и табачный материал может быть по существу гомогенизированным и химически постоянным. В расположенном ниже по ходу потока конце первого шнекового конвейера 1 может быть предусмотрено выпускное отверстие 13 для текучей среды. В частности, сито 14 расположено в выпускном отверстии 13, предпочтительно непосредственно смежно с первым шнеком 8. Это обеспечивает возможность отделения экстракционной жидкости, содержащей извлеченные табачные вкусоароматические вещества и алкалоиды, такие как никотин, от табачного материала.

Таким образом, в конце первой стадии начальная экстракция может быть завершена. В частности, первый шнек 8 содержит внутренний вал 15, чей диаметр увеличивается в направлении 100 передачи. Кроме того, первый шнек 8 содержит спиральную резьбу 16, чей наружный диаметр остается одинаковым вдоль направления 100 передачи. Это означает, что объем для передачи непрерывно уменьшается в направлении передачи, что приводит к увеличению давления в табачном материале во время первой стадии процесса в первом шнековом конвейере 1.

Поскольку экстракционная жидкость 12, которая вводится через первое впускное отверстие 12 для текучей среды, может быть нагрета, температура табачного материала также увеличивается на протяжении первой стадии. Дополнительно, нагревательные элементы, которые не изображены на фигурах, могут быть предусмотрены для нагревания табачного материала.

После выхода из первого шнекового конвейера 1 и прохождения соединения 5 по текучей среде табачный материал поступает во второй шнековый конвейер 2 через впускное отверстие 6 второго шнекового конвейера. Второй шнековый конвейер 2 содержит впускное отверстие 17 для текучей среды на его расположенном выше по ходу потока конце, через которое дополнительная экстракционная жидкость может быть введена. Табачный материал передается и поддерживается во втором шнековом конвейере 2 при температуре и давлении, которые выше чем температура и давление в первом шнековом конвейере 1. Второй шнековый конвейер 2 содержит выпускное отверстие 18 для текучей среды, которое проходит по меньшей мере на половину расстояния вдоль направления 100 передачи во втором шнековом конвейере 2. Выпускное отверстие 18 для текучей среды может содержать сито 19, которое расположено непосредственно смежно со вторым шнеком 9. Тогда как табачный материал передается посредством второго шнека 9, экстракционная жидкость извлекается из табачного материала через сито 19 и собирается в выпускном отверстии 18 для текучей среды. Оставшийся табачный материал последовательно извлекается через выпускное отверстие 7 в расположенном ниже по ходу потока конце второго шнекового конвейера 2.

Диаметр внутреннего вала 20 второго шнека 9 остается постоянным вдоль направления передачи. Спиральные витки резьбы 21 также имеют постоянный наружный диаметр. Постоянный шаг спиральных витков резьбы 21 предусмотрен в расположенной выше по ходу потока половине второго шнека 9. Однако на расположенном ниже по ходу потока конце второго шнека 9 шаг спиральных витков резьбы 21 может становиться больше для уменьшения давления перед выпуском табачного материала через выпускное отверстие 7. Таким образом, вторая стадия позволяет извлекать большое количество алкалоидов и табачных вкусоароматических веществ из табачного материала.

В целом предпочтительным является щадящее начало в начале первой стадии с холодным прессованием и затем увеличением температуры и давления с каждой стадией. Это означает, что извлеченные ингредиенты могут отличаться от друг друга вдоль последовательных выпускных отверстий для текучей среды.

На фиг. 2 показан второй вариант осуществления устройства согласно изобретению. В этом варианте осуществления три шнековых конвейера расположены последовательно в направлении 100 передачи, а именно первый шнековый конвейер 22, второй шнековый конвейер 23 и третий шнековый конвейер 24. Каждый из шнековых конвейеров содержит два параллельно расположенных шнека, а именно шнеки 25, 26 первого шнекового конвейера, шнеки 27, 28 второго шнекового конвейера и шнеки 29, 30 третьего шнекового конвейера. Каждый шнековый конвейер 22, 23, 24 содержит впускное отверстие для текучей среды и выпускное отверстие для текучей среды, в частности, для введения экстракционной жидкости и сбора экстракционной жидкости с табачными вкусоароматическими веществами и алкалоидами, соответственно. Первый шнековый конвейер 22 содержит впускное отверстие 31 для текучей среды и выпускное отверстие 32 для текучей среды, второй шнековый конвейер содержит впускное отверстие 33 для текучей среды и выпускное отверстие 34 для текучей среды, третий шнековый конвейер содержит впускное отверстие 35 для текучей среды и выпускное отверстие 36 для текучей среды. Первый шнековый конвейер 1 содержит впускное отверстие 37 первого шнекового конвейера для исходного табачного материала. Между первым шнековым конвейером 22 и вторым шнековым конвейером 23 предусмотрено соединение 38 по текучей среде для переноса табачного материала из первого шнекового конвейера 22 во второй шнековый конвейер 23. Между вторым шнековым конвейером 23 и третьим шнековым конвейером 24 предусмотрено соединение 39 по текучей среде для переноса табачного материала между вторым шнековым конвейером 23 и третьим шнековым конвейером 24. Предусмотрен привод 40 для приведения в действие шнеков соответствующих шнековых конвейеров 22, 23, 24. В частности, все шнеки 25, 26, 27, 28, 29, 30 смогут быть механически соединены зубчатыми механизмами или валами привода, так что все шнеки могут приводиться в действие только одним приводом 40.

На первой стадии в виде первого шнекового конвейера 22 табачный материал подвергается воздействию экстракционной жидкости, которая вводится через первое впускное отверстие 31 для текучей среды. Температура и давление табачного материала постепенно увеличиваются на первой стадии. Кроме того, табачный материал гомогенизируется на первой стадии. Экстракционная жидкость с извлеченными табачными вкусоароматическими веществами и алкалоидами может уже быть собрана в выпускном отверстии 32 для текучей среды.

На второй стадии в виде второго шнекового конвейера 23 дополнительная экстракционная жидкость, в частности, в виде воды или водяного пара, вводится через впускное отверстие 33 для текучей среды. Таким образом, гомогенизированный табачный материал и экстракционная жидкость передаются через вторую стадию, и экстракционная жидкость отделяется от табачного материала в выпускном отверстии 34 для текучей среды.

На второй стадии давление и температура предпочтительно постепенно увеличиваются с целью удержания экстракционной жидкости, в частности, воды, и потенциально экстракционных средств в однородной смеси с твердыми частями табачного материала для обеспечения экстракции.

Таким образом, экстракционная жидкость будет иметь увеличенное содержание табачных вкусоароматических веществ и алкалоидов в конце второй стадии, когда она собирается в выпускном отверстии 34 для текучей среды. На третьей стадии третий шнековый конвейер 24 может прикладывать еще большее давление к табачному материалу, и может быть введена дополнительная экстракционная жидкость. Таким образом, могут быть извлечены оставшиеся табачные вкусоароматические вещества и алкалоиды. В частности, на третьей стадии давление и температура поддерживаются на высоком уровне или даже увеличиваются на расположенном выше по ходу потока конце. Давление может быть уменьшено на расположенном ниже по ходу потока конце третьего шнекового конвейера 24 посредством изменения шага и конструкции спиральных витков резьбы шнеков 29, 30. На расположенном ниже по ходу потока конце третьего шнекового конвейера 24 сдвигающие усилия в табачном материал могут быть увеличены, что обеспечивает дополнительную экстракцию из табачного материала. Табачный материал затем выпускается из выпускного отверстия 41.

Экстракционная жидкость, содержащая табачные вкусоароматические вещества и алкалоиды, может быть дополнительно обработана и использована для изделий, генерирующих аэрозоль, например, электронных сигарет.

Таким образом, согласно изобретению возможно обеспечить процесс экстракции, в котором несколько параметров процесса, таких как температура, давление и сопротивление, можно непрерывно изменять вдоль направления передачи. Это обеспечивает непрерывный процесс с характеристиками, которые могут быть оптимизированы для соответствующего обрабатываемого исходного табачного материала. Например, сдвигающие усилия могут быть увеличены на первой стадии при обработке больших листьев или частей листьев табачного материала для разделения этих больших листьев или частей листьев на меньшие части. Давление может быть увеличено при обработке предварительно обработанного табачного материала. Кроме того, этап промывки может быть включен в первую стадию для промывки предварительно обработанного или исходного табачного материала. Кроме того, разные стадии обработки обеспечивают последовательное использование разных экстракционных средств и жидкостей, которые приспособлены к соответствующему табачному материалу, присутствующему на стадиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТАБАЧНОГО ЭКСТРАКТА | 2021 |

|

RU2841143C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ НИКОТИНА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ИЗДЕЛИЯ, ГЕНЕРИРУЮЩИЕ АЭРОЗОЛЬ, СОДЕРЖАЩИЕ ЕЕ | 2020 |

|

RU2816933C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО ЖИДКОГО ТАБАЧНОГО ЭКСТРАКТА ИЗ ДВУХ ИЛИ БОЛЕЕ ВИДОВ ТАБАКА | 2020 |

|

RU2818243C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБАЧНОГО ЭКСТРАКТА | 2018 |

|

RU2730154C1 |

| КОНЦЕНТРИРОВАНИЕ ВЛАЖНЫХ ТАБАЧНЫХ ЭКСТРАКТОВ | 2020 |

|

RU2816932C2 |

| ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ УСТРОЙСТВО С РАЗДЕЛЯЕМЫМ ЭЛЕМЕНТОМ ВЕНТУРИ И ГЕНЕРИРУЮЩАЯ АЭРОЗОЛЬ СИСТЕМА | 2020 |

|

RU2791078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЭКСТРАКТА ТАБАКА | 2020 |

|

RU2815279C2 |

| СУХОЙ ПОРОШКОВЫЙ СОСТАВ СО ВКУСОМ ТАБАКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ, А ТАКЖЕ ПОРОШКОВАЯ СИСТЕМА (ВАРИАНТЫ) | 2020 |

|

RU2824928C1 |

| ЖИДКИЙ ТАБАЧНЫЙ ЭКСТРАКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2820413C2 |

| УСТРОЙСТВО, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ, КАРТРИДЖ ДЛЯ НЕГО И НАБОР КАРТРИДЖЕЙ ДЛЯ ГЕНЕРИРУЮЩЕГО АЭРОЗОЛЬ УСТРОЙСТВА | 2021 |

|

RU2796286C1 |

Группа изобретений относится к устройству, способу и применению для экстракции ингредиентов из растительного материала, в частности алкалоидов, таких как никотин, и/или табачных вкусоароматических веществ из табачного материала. Технический результат – улучшение устройства или способа экстракции ингредиентов из растительного материала. Устройство для экстракции ингредиентов из растительного материала содержит первый шнековый конвейер с по меньшей мере одним приводимым в движение с возможностью вращения первым шнеком, который приспособлен для передачи растительного материала из впускного отверстия первого шнекового конвейера в выпускное отверстие первого шнекового конвейера. Устройство дополнительно содержит второй шнековый конвейер с по меньшей мере одним приводимым в движение с возможностью вращения вторым шнеком, который приспособлен для передачи растительного материала из впускного отверстия второго шнекового конвейера в выпускное отверстие второго шнекового конвейера. Соединение о текучей среде предусмотрено между выпускным отверстием первого шнекового конвейера и впускным отверстием второго шнекового конвейера. Соединение по текучей среде приспособлено для обеспечения потока растительного материала из выпускного отверстия первого шнекового конвейера во впускное отверстие второго шнекового конвейера. Первый шнековый конвейер имеет первое выпускное отверстие для текучей среды в своей расположенной ниже по ходу потока стороне. Второй шнековый конвейер имеет второе выпускное отверстие для текучей среды в своей расположенной ниже по ходу потока стороне. 3 н. и 12 з.п. ф-лы, 2 ил.

1. Устройство для экстракции ингредиентов из растительного материала, в частности алкалоидов или табачных вкусоароматических веществ из табачного материала, содержащее:

первый шнековый конвейер с по меньшей мере одним приводимым в движение с возможностью вращения первым шнеком, который приспособлен для передачи растительного материала из впускного отверстия первого шнекового конвейера в выпускное отверстие первого шнекового конвейера; и

второй шнековый конвейер с по меньшей мере одним приводимым в движение с возможностью вращения вторым шнеком, который приспособлен для передачи растительного материала из впускного отверстия второго шнекового конвейера в выпускное отверстие второго шнекового конвейера,

при этом соединение по текучей среде предусмотрено между выпускным отверстием первого шнекового конвейера и впускным отверстием второго шнекового конвейера, причем соединение по текучей среде приспособлено для обеспечения потока растительного материала из выпускного отверстия первого шнекового конвейера во впускное отверстие второго шнекового конвейера,

при этом первый шнековый конвейер имеет первое выпускное отверстие для текучей среды в своей расположенной ниже по ходу потока стороне, и

при этом второй шнековый конвейер имеет второе выпускное отверстие для текучей среды в своей расположенной ниже по ходу потока стороне.

2. Устройство по п. 1, отличающееся тем, что по меньшей мере один из шнековых конвейеров имеет два приводимых в движение с возможностью вращения шнека, расположенных в нем.

3. Устройство по п. 2, отличающееся тем, что гребни витков резьбы на ближних сторонах шнеков являются смежными друг другу.

4. Устройство по любому из предыдущих пунктов, отличающееся тем, что содержит третий шнековый конвейер с по меньшей мере одним приводимым в движение с возможностью вращения шнеком, который приспособлен для передачи растительного материала из впускного отверстия третьего шнекового конвейера в выпускное отверстие третьего шнекового конвейера.

5. Устройство по любому из предыдущих пунктов, отличающееся тем, что в по меньшей мере одном из шнековых конвейеров шаг витков резьбы по меньшей мере одного приводимого в движение с возможностью вращения шнека изменяется.

6. Устройство по любому из предыдущих пунктов, отличающееся тем, что в по меньшей мере одном из шнековых конвейеров диаметр вала по меньшей мере одного приводимого в движение с возможностью вращения шнека изменяется вдоль осевого направления шнека.

7. Устройство по любому из предыдущих пунктов, отличающееся тем, что по меньшей мере один из шнековых конвейеров содержит сито, расположенное по меньшей мере частично в осевом и круговом направлениях смежно со шнеком для обеспечения возможности отделения текучей среды от растительного материала.

8. Устройство по любому из предыдущих пунктов, отличающееся тем, что по меньшей мере один из шнековых конвейеров содержит впускное отверстие для текучей среды в своей расположенной выше по ходу потока стороне.

9. Устройство по любому из предыдущих пунктов, отличающееся тем, что по меньшей мере один из шнековых конвейеров приспособлен для изменения давления в табачном материале с одновременной передачей табачного материала.

10. Способ экстракции по меньшей мере одного алкалоида или по меньшей мере одного табачного вкусоароматического вещества из табачного материала, в частности из предварительно обработанного табачного материала, с помощью следующих этапов, на которых:

смешивают табачный материал и экстракционную жидкость; и

непрерывно передают табачный материал и экстракционную жидкость с одновременным отделением экстракционной жидкости от табачного материала,

при этом табачный материал непрерывно передается по последовательным стадиям, при этом на каждой из этих стадий экстракционная жидкость по меньшей мере частично отделяется от табачного материала в положении ниже по ходу потока.

11. Способ по п. 10, отличающийся тем, что на каждой из стадий экстракционная жидкость вводится в положении выше по ходу потока.

12. Способ по п. 10 или 11, отличающийся тем, что температура табачного материала в конце второй стадии выше, чем температура табачного материала в конце первой стадии.

13. Способ по любому из пп. 10-12, отличающийся тем, что давление в табачном материале в конце второй стадии выше, чем давление в табачном материале в конце первой стадии.

14. Способ по любому из пп. 10-13, отличающийся тем, что передачу осуществляют с помощью по меньшей мере двух последовательных шнековых конвейеров, при этом коэффициент сопротивления шнекового конвейера увеличивается по меньшей мере частично в направлении ниже по ходу потока.

15. Применение шнекового конвейера для экстракции по меньшей мере одного алкалоида или по меньшей мере одного табачного вкусоароматического вещества из табачного материала, в частности из предварительно обработанного табачного материала, при этом табачный материал непрерывно передается по последовательным стадиям, при этом на каждой из этих стадий экстракционная жидкость по меньшей мере частично отделяется от табачного материала в положении ниже по ходу потока.

| Лампа холодного света | 1938 |

|

SU57979A1 |

| ЭКСТРАКТИВНАЯ ЭКСТРУЗИЯ ТАБАЧНОГО МАТЕРИАЛА | 2009 |

|

RU2497421C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 10245526 B2, 02.04.2019 | |||

| CN 203379633 U, 08.01.2014. | |||

Авторы

Даты

2024-05-28—Публикация

2020-12-30—Подача