Область техники, к которой относится изобретение

Данное изобретение относится к узлу для двухдверной передаточной системы упрощенного изготовления.

Уровень техники

В определенных отраслях промышленности, к которым относятся ядерная, медицинская, фармацевтическая и пищевая отрасли, некоторые работы необходимо или желательно выполнять в замкнутом пространстве с целью защиты окружающей среды, например, от радиоактивного излучения, токсических веществ и т.д., или, наоборот, чтобы иметь возможность выполнять эти работы в асептической атмосфере или атмосфере, не содержащей пыли, или, наконец, для выполнения как первого, так и второго вида работ одновременно.

Создание оборудования, позволяющего перемещать продукты из одного замкнутого пространства в другое без нарушения герметичности обоих указанных пространств относительно внешней среды, представляет собой сложную задачу. Эта задача может решаться с помощью двухдверного соединительного устройства.

Такое двухдверное устройство, снабженное системой управления множественной защитой, раскрывается, например, в патентном документе FR 2 695 343. Каждое пространство закрывается дверцей, установленной на фланце. Каждая дверца прикреплена к своему фланцу с помощью байонетного соединения, и оба фланца также выполнены с возможностью крепления друг к другу с помощью байонетного соединения.

Например, одно из замкнутых пространств представляет собой изолятор, а другое представляет собой контейнер.

Обычно соединительную часть, установленную на изоляторе, называют альфа-частью, а соединительную часть, установленную на контейнере – бета-частью.

Бета-часть может быть установлена на жестком контейнере, пакете или кожухе, называемом "трубой", например, для удаления отходов. Труба представляет собой гибкую оболочку, как правило, большой длины, которая может достигать 30 метров, намотанную на твердый корпус. Она включает в себя бета-часть, установленную на твердом корпусе. Гибкую оболочку постепенно разматывают на требуемую длину, а затем сваривают и отрезают. Такая труба позволяет производить транспортировку отходов или других продуктов наружу изолятора полунепрерывно, не нарушая герметичности.

На альфа-части и на бета-части предусмотрены уплотнения для предотвращения утечек в местах соединения.

Бета-фланец содержит канавку, в которую входит буртик уплотнения бета-части.

Уплотнение бета-части одновременно служит для обеспечения:

герметичности соединения фланца бета-части с дверцей бета-части;

герметичности между бета-фланцем и альфа-фланцем; и

герметичности между бета-фланцем и буртиком уплотнения.

Сборка буртика уплотнения в канавке фланца является важным моментом, поскольку именно от неё зависит герметичность между буртиком и фланцем. Операция сборки является сложной, поскольку буртик может перекручиваться во время сборки.

Таким образом, операция сборки может быть сложной и длительной, что увеличивает производственные затраты. Кроме того, в случае применения в фармацевтической области пакеты или контейнеры, оснащенные бета-частью, изготавливаются в чистом помещении, что еще больше усложняет сборку уплотнения во фланце.

Кроме того, существует риск того, что уплотнение может выскользнуть из канавки, в частности, во время цикла автоклавной обработки. Поэтому фланец должен быть спроектирован таким образом, чтобы предотвратить это явление.

Раскрытие сущности изобретения

Таким образом, задача изобретения состоит в создании узла двухдверной передаточной системы упрощенного изготовления.

Указанная выше цель достигается с помощью узла для двухдверной передаточной системы, включающего в себя фланец, закрываемый дверцей, и герметичное уплотнение, закрепленное на фланце, причем указанный узел по меньшей мере частично изготавливается посредством дополнительного литья.

При такой технологии нет больше никакой операции сборки уплотнения во фланце, и поэтому исключается риск неправильной сборки. Кроме того, сокращается время производства бета-части. Риск возникновения утечек также уменьшается.

В одном из возможных вариантов осуществления изобретения фланец изготавливается заранее и содержит канавку, а затем уплотнение формуется путем литья на фланце. Предпочтительно, в донной части канавки имеются сквозные отверстия, сквозь которые может вытекать материал уплотнения, обеспечивая улучшенное закрепление уплотнения на фланце.

В одном из предпочтительных вариантов осуществления уплотнительное кольцо устанавливается прижатым к радиальной внутренней стенке канавки фланца перед сборкой, что еще больше повышает герметичность соединения фланца с уплотнением.

В другом варианте осуществления изобретения уплотнение изготавливается заранее, а фланец формуется путем литья на уплотнении.

Таким образом, одним из объектов изобретения является узел для двухдверной герметичной соединительной системы между двумя замкнутыми пространствами, содержащей два фланца, выполненные с возможностью крепления один на другом, и две дверцы, каждая из которых обычно закрывает отверстие, ограниченное фланцем, причем указанный узел содержит фланец и уплотнение, выполненное с возможностью обеспечения герметичного контакта между фланцем и уплотнением, между уплотнением и другим фланцем соединительной системы, и между уплотнением и дверцей, закрывающей отверстие указанного фланца, причем уплотнение или фланец является частью, формуемой путем литья на фланце или уплотнении соответственно.

В предпочтительном варианте осуществления фланец содержит канавку, окружающую центральное отверстие фланца, причем часть уплотнения входит в указанную канавку.

Например, фланец может содержать по меньшей мере один канал, и, таким образом, материал уплотнения проникает в пространство между внутренней областью фланца и радиально-внешней поверхностью фланца.

Предпочтительно, по меньшей мере один канал соединяет внутреннюю полость канавки с радиально-внешней поверхностью фланца.

В одном из возможных вариантов осуществления материал уплотнения на радиально-внешней поверхности фланца может образовывать кольцо, полностью окружающее фланец.

В другом возможном варианте осуществления материал уплотнения на радиально-внешней поверхности фланца может образовывать втулку, полностью окружающую фланец.

Предпочтительно, узел содержит по меньшей мере одно уплотнительное кольцо, установленное прижатым к радиально-внутренней продольной стенке канавки, при этом уплотнение формуется путем литья на фланце и указанном уплотнительном кольце. Предпочтительно, уплотнение и уплотнительное кольцо выполнены из одного и того же материала.

Например, фланец изготавливается из термопластичного полимера, а уплотнение изготавливается из термореактивного полимера или термопластичного полимера.

Еще одним объектом изобретения является передаточное устройство для двухдверной герметичной соединительной системы, включающее в себя узел согласно изобретению и контейнер, герметично прикрепленный к фланцу.

В одном из вариантов осуществления контейнер является жестким и выполнен в виде единой детали с фланцем.

В другом варианте осуществления контейнер является гибким и прикреплен к фланцу. Гибкий контейнер может представлять собой оболочку.

Еще одним объектом изобретения является способ изготовления узла согласно изобретению, включающий в себя:

- обеспечение наличия фланца;

- установка пресс-формы на фланец, определяющей вместе с фланцем окончательную форму уплотнения;

- впрыск пластичного материала этого уплотнения в пресс-форму и во фланец и/или на фланец;

- отверждение указанного материала;

- извлечение узла из пресс-формы.

Предлагаемый способ изготовления может включать в себя изготовление фланца путем литья термопластичного материала.

Еще одним объектом изобретения является способ изготовления узла согласно изобретению, включающий в себя:

обеспечение наличия уплотнения;

установка пресс-формы по меньшей мере на часть уплотнения, определяющей вместе с уплотнением окончательную форму фланца;

впрыск пластичного материала фланца в пресс-форму и в уплотнение и/или на уплотнение;

отверждение указанного материала;

извлечение узла из пресс-формы.

Предлагаемый способ изготовления может включать в себя изготовление уплотнения путем литья термопластичного или термореактивного полимерного материала.

Еще одним объектом изобретения является способ изготовления узла согласно изобретению посредством двойного впрыска, включающий в себя:

обеспечение наличия по меньшей мере одной пресс-формы, определяющей окончательную наружную форму узла;

впрыск в пресс-форму первого материала фланца или уплотнения;

отверждение указанного первого материала;

впрыск в пресс-форму второго материала уплотнения или фланца;

отверждение указанного второго материала;

извлечение узла из указанной пресс-формы.

Краткое описание чертежей

Изобретение будет более понятным после ознакомления с нижеприведенным описанием и прилагаемыми чертежами, на которых:

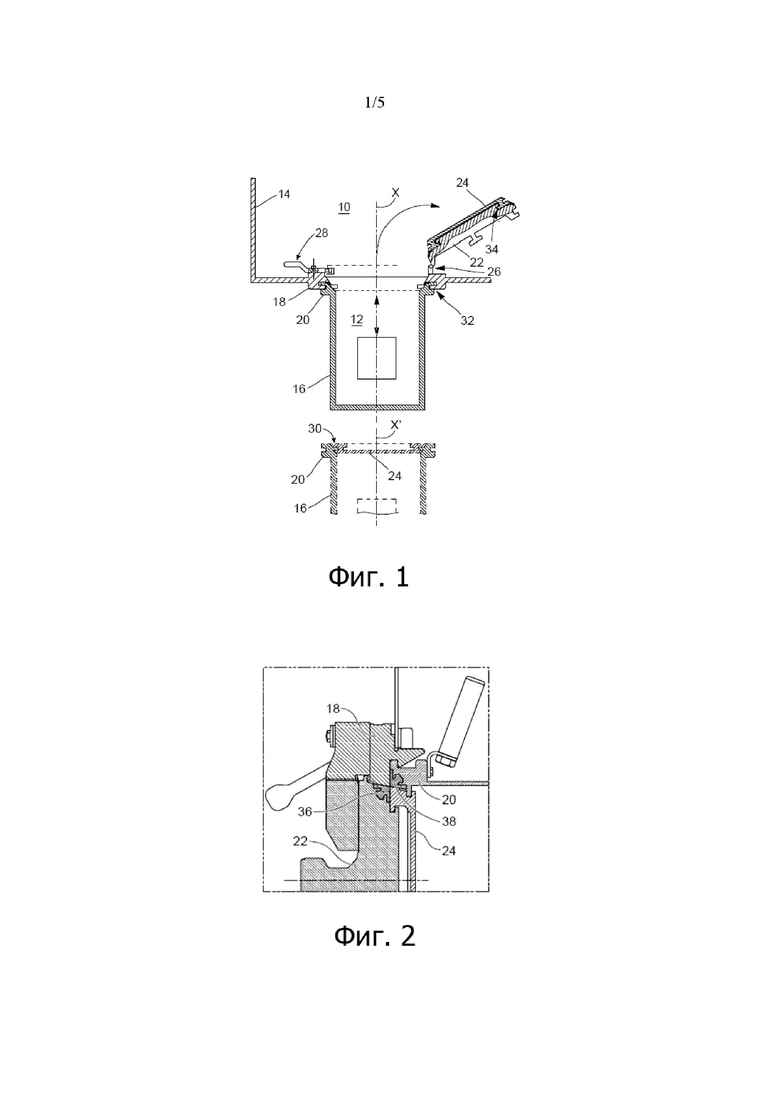

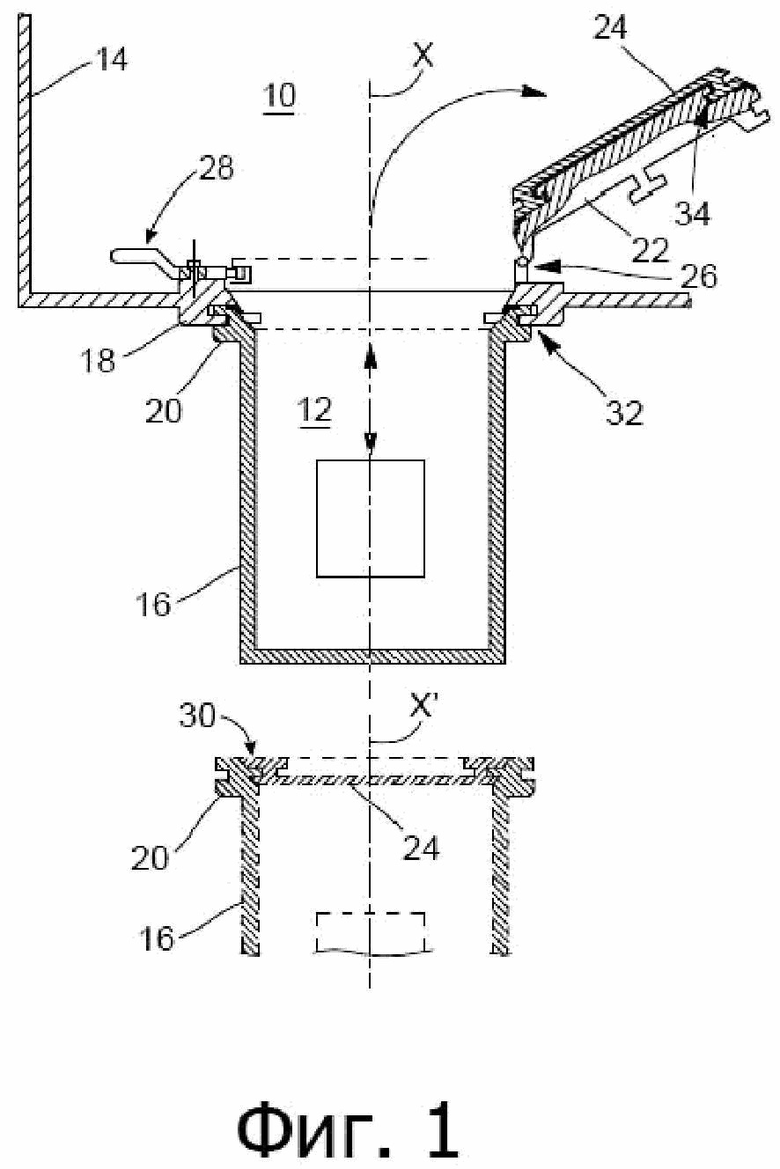

на фиг. 1 схематично показано соединение контейнера с изолятором с помощью двухдверного герметичного передаточного устройства с соединением байонетного типа, вид в продольном разрезе;

на фиг. 2 показана двухдверная соединительная система, в которой бета-часть, известная из уровня техники, установлена на альфа-части, вид в разрезе;

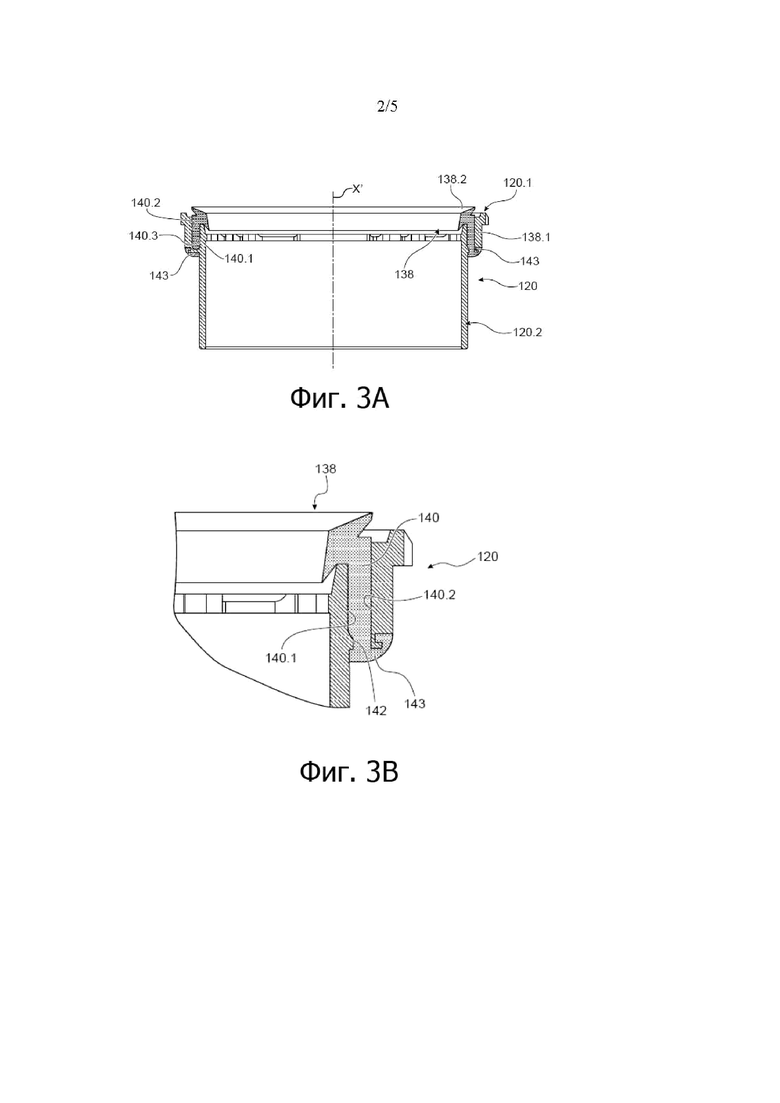

на фиг. 3A показан вариант осуществления узла бета-части согласно изобретению, вид в продольном разрезе;

на фиг. 3B показан детальный вид фиг. 3A;

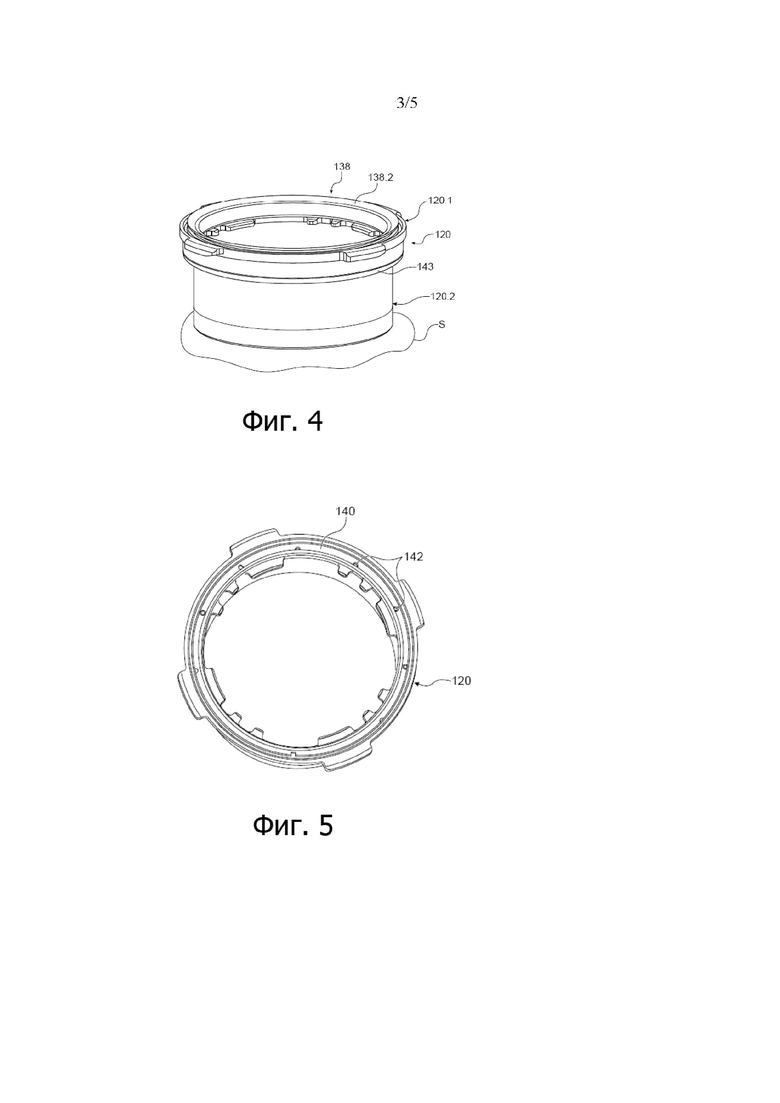

на фиг. 4 показан узел, изображенный на фиг. 3A, вид в перспективе;

на фиг. 5 показан фланец узла, изображенного на фиг. 3A, без уплотнения, вид в сверху в перспективе;

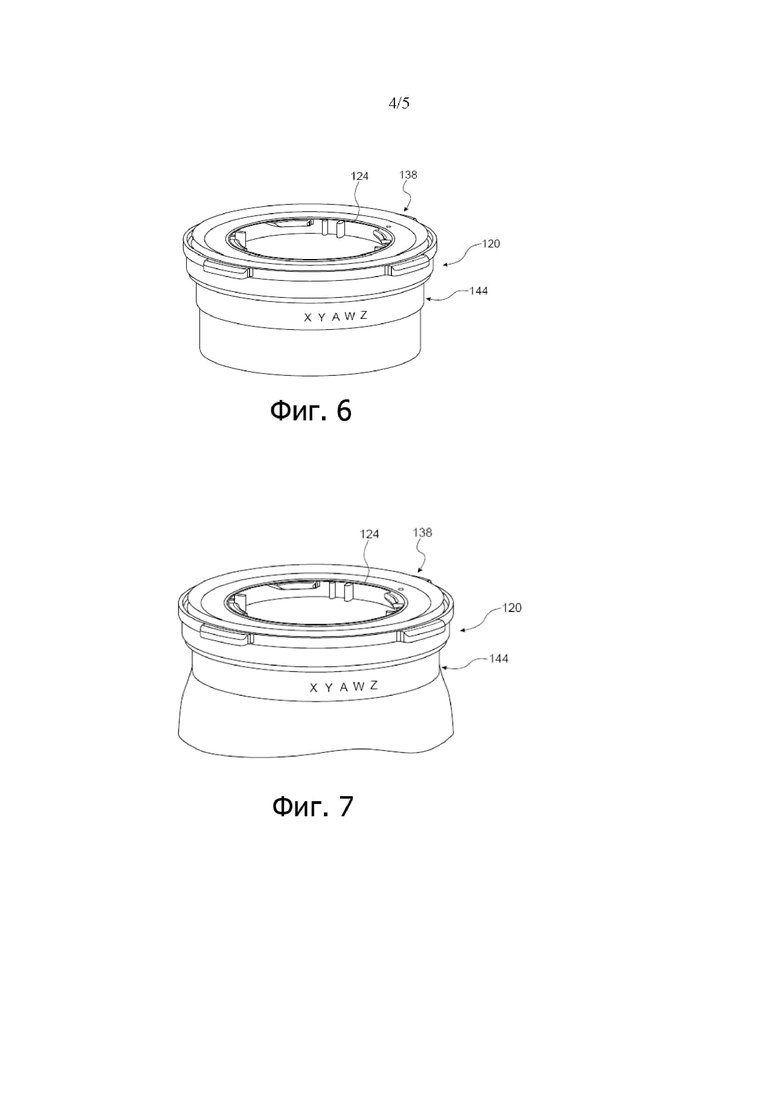

на фиг. 6 показан вариант осуществления узла, изображенного на фиг. 3A, вид в перспективе сбоку;

на фиг. 7 показан еще один вариант осуществления узла согласно изобретению, вид в перспективе;

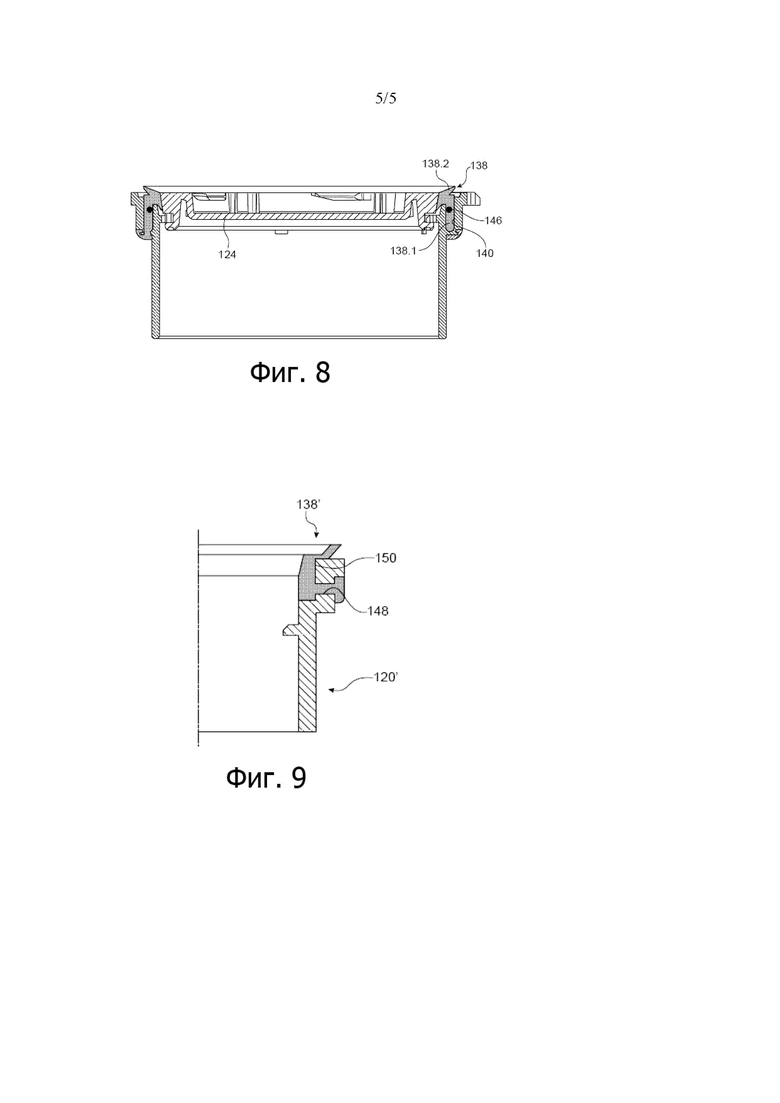

на фиг. 8 показан еще один вариант осуществления узла согласно изобретению, вид в продольном разрезе;

на фиг. 9 показан еще один вариант осуществления узла согласно изобретению, вид в продольном разрезе в увеличенном масштабе.

Осуществление изобретения

На фиг. 1 приведена схема конкретного возможного варианта осуществления двухдверной передаточной системы.

В нижеследующем описании два замкнутых пространства, герметичность которых желательно проверить перед их соединением, мы будем называть, соответственно, изолятором 10 и контейнером 12. Однако следует иметь в виду, что данное изобретение является применимым также в случае, когда замкнутые пространства могут быть, неограничительно, например, в одном случае, перчаточной камерой, и в другом случае - контейнером или перчаточной камерой.

Изолятор 10 ограничен стенкой 14, только часть которой видна на фиг. 1. Обычно он бывает снабжен, например, средствами дистанционного управления, такими как устройства дистанционного управления и/или перчатки (не показаны), прикрепленные к стенке 14, с помощью которых может осуществляться манипулирование механизмом централизованного управления внутри данного изолятора 10. Контейнер 12 также ограничен стенкой 16, как показано, в частности, на фиг. 1.

Двухдверное герметичное передаточное устройство содержит в основном фланец 18 изолятора, фланец 20 контейнера, дверцу 22 изолятора, обычно закрывающую круглое отверстие, ограниченное фланцем 18 изолятора, и дверцу 24 контейнера, обычно закрывающую и открывающую отверстие, ограниченное фланцем 20 контейнера. Фланец 18 изолятора и фланец 20 контейнера прикреплены, соответственно, к стенке 14 изолятора 10 и к стенке 16 контейнера 12. В рассматриваемом примере дверца 22 изолятора шарнирно установлена на фланце 18 изолятора с помощью шарнира 26.

Средство, обозначенное, в целом, ссылочной позицией 28, служит для управления открыванием и закрыванием дверец 22 и 24.

Например, дверца 24 контейнера может быть прикреплена к фланцу 20 контейнера с помощью байонетного соединения 30, как описывается в патентном документе FR 2 695 343. Например, чтобы можно было прикрепить фланец 20 контейнера к фланцу 18 изолятора и дверцу 24 контейнера к дверце 22 изолятора, двухдверная герметичная передаточная система содержит также два других байонетных соединения, обозначенных, соответственно, ссылочными позициями 32 и 34. Три байонетных соединения 30, 32 и 34 выполнены таким образом, что после того, как фланец 20 контейнера установлен напротив фланца 18 изолятора, вращение контейнера 12 относительно его оси, например, по часовой стрелке, приводит к скреплению фланца 20 контейнера с фланцем 18 изолятора, скреплению друг с другом дверцы 24 контейнера и дверцы 22 изолятора, и отсоединению дверцы 24 контейнера от фланца 20 контейнера. Эти две последние операции происходят последовательно так, что открывание контейнера происходит только после того, как дверца 24 контейнера была отсоединена от дверцы 22 изолятора, с целью формирования двойной дверцы.

Узел, образуемый фланцем изолятора и дверцей изолятора, обычно называют "альфа-частью". Узел, образуемый фланцем контейнера и дверцей контейнера, обычно называют "бета-частью".

В общем случае двухдверная передаточная система имеет симметрию вращения относительно оси X, являющейся осью фланца изолятора.

На фиг. 2 приведено изображение в увеличенном масштабе двухдверной системы в закрытом состоянии, когда бета-часть установлена на альфа-части. Альфа-часть содержит уплотнение 36, установленное на периферии дверцы 22 изолятора. Уплотнение 36 находится в контакте с альфа-фланцем и дверцей контейнера бета-части. Бета-часть содержит уплотнение 38, установленное на фланце 20, граничащем с отверстием, закрываемым дверцей 24 контейнера. Уплотнение 38 находится в контакте с дверцей 24 контейнера бета-части и передней поверхностью фланца 18 изолятора.

Данное изобретение относится, в частности, к бета-частям, содержащим, например, жесткий контейнер, гибкий пакет или оболочку.

На фиг. 3A показан вид в продольном разрезе приводимого в качестве примера варианта осуществления фланца 120 и уплотнения бета-части согласно изобретению, образующих узел бета-части, а на фиг. 3B показан детальный вид фиг. 3A. На фиг. 4 представлен вид в перспективе фланца, показанного на фиг. 3A, без дверцы. На фиг. 5 показан фланец перед отливкой на нем уплотнения.

В рассматриваемом примере в качестве соединения между дверцей 124 и фланцем 120 используется байонетное соединение, и соединение фланца 120 с альфа-частью также представляет собой соединение байонетного типа. Эти соединения ни в коем случае не являются ограничивающими. Возможно также применение соединений, работающих путем защелкивания или зажима.

Фланец 120 имеет форму тела вращения вокруг оси X’.

Фланец 120 включает в себя первую часть 120.1, содержащую соединительное средство альфа-части и средство взаимодействия с дверцей (не показано), служащее для обеспечения герметичной установки дверцы во фланце 120, и вторую часть 120.2 (трубчатой формы в рассматриваемом примере), продолжающую первую часть и служащую для присоединения контейнера, в качестве которого может использоваться жесткий контейнер или гибкий пакет, или оболочки, например, для формирования трубы. На фиг. 4, схематично показан пакет S, прикрепленный ко второй части 120.2 фланца 120.

На фланце 120 установлено уплотнение 138, служащее для обеспечения герметичного соединения фланца 120 с дверцей 124, а также фланца 120 с альфа-частью.

Фланец 120 содержит канавку 140, выполненную в первой части 120.1, окружающую отверстие фланца 120 контейнера. Канавка 140 выходит на поверхность, контактирующую с альфа-частью. Канавка 140 содержит радиально внутреннюю стенку 140.1, радиально внешнюю стенку 140.2 и донную часть 140.3.

Радиальная внутренняя стенка 140.1 и радиальная внешняя стенка 140.2 обеспечивают позиционирование уплотнения 138 относительно дверцы 14.

Уплотнение 138 имеет кольцевую форму и содержит первую часть 138.1, расположенную в канавке, и вторую часть 138.2, выступающую из канавки и служащую для контакта в радиальном направлении с дверцей и контакта в продольном направлении с фланцем изолятора.

Как показано в рассматриваемом примере и предпочтительно, в донной части 140.3 канавки 140 выполнены отверстия 142, проходящие сквозь донную часть 140.3 и выходящие наружу (см. фиг. 5). В одном из возможных вариантов осуществления уплотнение 138 создается путем литья на фланец. Материал уплотнения частично входит в канавку. При таком варианте осуществления материал уплотнения 138 проходит через отверстия 142 в донной части 140.3 и образует кольцо 143, окружающее вторую часть 120.2 фланца. При этом фиксация уплотнения на фланце существенно улучшается.

В рассматриваемом варианте осуществления канавка 140 содержит трубчатые концентрические стенки 140.1 и 140.2. В одном из вариантов осуществления указанные стенки и/или донная часть имеют форму, способствующую закреплению материала уплотнения в канавке и улучшению герметичности.

Например, бета-фланец может изготавливаться из пластика, предпочтительно, из термопласта, такого как ПЭ (полиэтилен), ПК (поликарбонат), ПС (полисульфон), ПП (полипропилен), стирол-акриловые сополимеры, например, продаваемые под торговым наименованием Zylar®, ПОМ (полиоксиметилен), ПЭТФГ (гликолизированный полиэтилентерефталат), ПВДФ (поливинилиденфторид), АБС (акрилонитрил-бутадиен-стирол) или ПБТ (полибутилентерефталат).

Уплотнение 138, предпочтительно, выполняется из эластомера, например, термореактивного силикона, термореактивного ЭПДМ (этилен-пропилен-диенового мономера), термореактивной ЖСС (жидкой силиконовой смолы), термопластового эластомера или ПВХ (поливинилхлорида).

Предпочтительно, выбор материалов для изготовления фланца и уплотнения осуществляется таким образом, чтобы между ними могла образоваться химическая связь. Например, фланец изготавливается из ПВХ, и уплотнение изготавливается также из ПВХ. Согласно еще одному примеру, фланец изготавливается из материала, содержащего стирол, например, из материала Zylar® или из АБС (акрилонитрил-бутадиен-стирола), или из полистирола, и уплотнение изготавливается из термопластичного стирольного эластомера (ТЭП-С). Согласно еще одному варианту осуществления, фланец изготавливается из полиэтилена, а уплотнение изготавливается из невулканизированного термопластичного олефинового эластомера (ТЭП-О). Согласно еще одному варианту осуществления, фланец изготавливается из полипропилена, а уплотнение изготавливается из вулканизированного термопластичного олефинового эластомера (ТЭП-В). Согласно еще одному варианту осуществления, фланец изготавливается из полиуретана, а уплотнение изготавливается из термопластичного полиуретанового эластомера (ТЭП-У). Согласно еще одному варианту осуществления, фланец изготавливается из полиэфира, например, из гликолизированного полиэтилентерефталата (ПЭТФГ) или из полибутилентерефталата (ПБТ), а уплотнение изготавливается из термопластичного сополиэфира (ТПЭ-Е).

Ниже приведены примеры способа изготовления.

Первый пример способа изготовления включает в себя:

обеспечение наличия бета-фланца 120;

установку пресс-формы (не показана) на фланец 120, определяющую c канавкой полную форму уплотнения;

формование уплотнения литьем посредством впрыскивания материала уплотнения в пресс-форму и канавку 140;

отверждение уплотнения 138, например, путем нагрева в случае применения термореактивного материала, при температуре, по меньшей мере, равной температуре образования поперечных связей. Затем производится выбор материала фланца, таким образом, чтобы он мог выдержать температуру образования поперечных связей.

Например, фланец изготавливается из полиэтилена, а уплотнение изготавливается из силикона.

В данном варианте осуществления фланец, предпочтительно, образует часть пресс-формы уплотнения.

В примере, показанном на фиг. 3A, в котором канавка 140 содержит отверстия 142 в донной части 140.3, пресс-форма такова, что она проходит за пределы отверстий, чтобы удерживать материал, выходящий из отверстий, и, таким образом, определять форму части уплотнения, расположенной на удалении от части 138.2, выступающей из канавки.

Фланец 120 может изготавливаться путем литья, например, термопластика. Предпочтительно, в случае производства контейнера, фланец и контейнер изготавливаются путем литья в виде единой детали. В случае использования пакета, пакет, например, может прикрепляться к фланцу, например, путем сваривания или литья на фланец.

Второй вариант способа изготовления включает в себя:

- обеспечение наличия уплотнения;

- установку уплотнения в пресс-форме фланца;

- впрыск материала фланца в пресс-форму с целью отливки фланца на уплотнении;

- отверждение материала фланца.

Уплотнение изготавливается, например, путем литья.

Уплотнение, в частности, первая часть уплотнения, предпочтительно, имеет форму, способствующую закреплению фланца на уплотнении и обеспечению герметичности соединения фланца с уплотнением. Второй вариант осуществления имеет преимущество, заключающееся в возможности создания уплотнения, первая часть которого имеет сложную форму, что особенно выгодно для хорошего закрепления фланца.

В данном варианте осуществления в первой части уплотнения могут быть выполнены сквозные каналы, через которые может протекать материал фланца, формируя, таким образом, проходящие сквозь уплотнение элементы фиксации фланца.

В качестве пресс-форм могут использоваться, например, пресс-формы, изготовленные из стали или алюминиевого сплава.

В другом варианте осуществления фланец и уплотнение могут изготавливаться путем впрыска двух материалов, при котором сначала производится впрыск материала фланца в приспособление, определяющее форму фланца, а затем в то же самое приспособление впрыскивается материал уплотнения.

Существуют различные технологии литья посредством двойного впрыска, которые можно использовать для производства узла согласно изобретению, используя пресс-формы различных типов. Например, в одной из таких технологий используются пресс-формы для литьевого прессования, при которой деталь переносится вручную или роботом в ту же пресс-форму для второго впрыска. В еще одной технологии используется литье с помощью вращающейся плиты, при котором частично подвижная пресс-форма совершает поворот на 180 градусов, чтобы поместить первое отлитое изделие в полость для второго материала. Это вращение обеспечивается плитами пресса. В еще одной технике производства используется литье с вращающимся основанием, при которой используется тот же самый принцип, что и при литье с помощью вращающейся плиты, но при котором поворотный механизм расположен внутри пресс-формы. Частично подвижная полость выходит из рамы и поворачивается на пол-оборота, прежде чем возвратиться в свое гнездо. В еще одном возможном варианте осуществления используется пресс-форма скользяще-кулачкового или шиберного типа, при котором пространство для впрыска второго материала освобождается путем перемещения центральной части.

Изготовление фланца бета-части, оснащенного уплотнением согласно изобретению, происходит быстрее, чем при использовании способов, известных из уровня техники. Кроме того, исключается риск установки уплотнения, вызывающей нарушение герметичности. Кроме того, исключается риск выброса уплотнения из фланца.

Данное изобретение позволяет также избежать необходимости управления запасами деталей, подлежащих сборке.

На фиг. 6 показан вариант осуществления узла фланца с уплотнением, показанного на фиг. 3A, в котором формование литьем выполнено таким образом, что материал уплотнения за отверстиями 142 образует втулку 144, закрывающую часть второй части 120.2. На чертеже показана дверца 124 контейнера, закрывающая центральное отверстие фланца.

Указанная втулка 144 улучшает крепление уплотнения на фланце и может служить в качестве основания для нанесения текста, указывающего, например, модель бета-части и/или дату изготовления. Буквы текста могут быть углубленными и/или выступающими и могут создаваться непосредственно при литье или наноситься, например, путем печати.

На фиг. 7 показан предпочтительный вариант осуществления узла фланца и втулки, показанного на фиг. 6, в котором непосредственно к втулке 144 приварен пакет S. Как вариант, пакет может привариваться к кольцу 143 (см. фиг. 3A и 3B).

Этот вариант осуществления упрощает контейнер, и, следовательно, способ его изготовления, не только в отношении материала фланца, поскольку он больше не требует совместимости материалов второй части 120.2 фланца и пакета S, но и в отношении формы фланца, поскольку вторая часть 120.2 фланца может быть существенно укорочена.

Например, уплотнение может быть выполнено из термопластичного эластомера, и пакет может быть произведен из полимера того же семейства. Например, уплотнение может быть выполнено из термопластичного полиэтиленового эластомера (ТПЭ-Е), и пакет может быть произведен из полиэтилена (ПЭ). Согласно еще одному варианту осуществления, уплотнение изготавливается из термопластичного полиуретанового эластомера (ТПЕ-У), а пакет изготавливается из полиуретана (ПУ).

На фиг. 8 показан еще один предпочтительный вариант осуществления бета-фланца с уплотнением, обладающий еще более улучшенной герметичностью между уплотнением и фланцем.

В этом варианте осуществления в канавке установлено уплотнительное кольцо 146. Уплотнительное кольцо 146 установлено прижатым к радиальной внутренней стенке канавки. Затем на фланец и на уплотнительное кольцо отливается уплотнение.

Предпочтительно, уплотнительное кольцо 146 и отливаемое уплотнение выполнены из одного и того же материала.

Использование уплотнительного кольца позволяет улучшить герметичность между уплотнением и фланцем. Уплотнительное кольцо создает постоянное сжимающее усилие на фланец, что позволяет сохранять герметичность. Если между уплотнением и фланцем образуется канал утечки, он будет блокирован уплотнительным кольцом.

Может быть использовано множество уплотнительных колец, расположенных в канавках в различных местах в продольном направлении.

Узел фланца с уплотнением альфа-части и/или узел дверцы с уплотнением альфа-части также может быть произведен методом дополнительного литья.

Аналогичным образом, если уплотнение требуется для дверцы бета-части, узел дверцы с уплотнением может быть сформирован путем дополнительного литья.

Применение дополнительного литья позволяет избежать операции сборки уплотнения на фланце, в результате которой может произойти повреждение уплотнения, что может привести к потере герметичности, и, следовательно, к выходу из строя бета-части.

Время производства сокращается, и производство становится более надежным. Кроме того, указанный способ позволяет легче выполнять требования по атмосферному контролю, таких как обеспечение требуемого уровня содержания микрочастиц и микробиологической нагрузке, в случае производства в чистых помещениях.

Помимо этого, полученная с помощью описанного способа бета-часть является более надежной благодаря фиксации уплотнения во фланце, что обеспечивает лучшее удержание уплотнения во фланце и лучшую герметичность между уплотнением и фланцем.

Исключается риск выброса уплотнения на этапе автоклавирования, наблюдавшегося в бета-частях, известных из уровня техники. При этом можно обойтись без средств, применяемых для снижения вероятности выброса, что уменьшает сложность конструкции фланца.

Согласно еще одному варианту осуществления, показанному на фиг. 9, фланец 120’ не содержит канавки, а содержит только расточку 150, расположенную рядом с отверстием фланца. В этом варианте осуществления радиальные каналы 148 во фланце 120’ выполнены сквозными и обеспечивающими фиксацию уплотнения 138’ на фланце. Этот вариант упрощает форму части 120.1 фланца контейнера, и, следовательно, конструкцию пресс-формы фланца.

Узел для двухдверной герметичной соединительной системы между двумя замкнутыми пространствами, содержащей два фланца, выполненных в возможностью крепления друг к другу, и две дверцы, каждая из которых обычно закрывает отверстие, ограниченное фланцем. Указанный узел содержит фланец (120) и уплотнение (138), выполненное с возможностью обеспечения герметичного контакта между фланцем (120) и уплотнением (138), между уплотнением (138) и другим фланцем соединительной системы и между уплотнением (138) и дверцей (124), закрывающей отверстие указанного фланца. Фланец (120) содержит канавку (140), а уплотнение (138) является частью, отливаемой на фланец (120) и частично входящей в канавку (140). Обеспечивается узел двухдверной передаточной системы упрощенного изготовления. 3 н. и 12 з.п. ф-лы, 10 ил.

1. Узел двухдверной герметичной соединительной системы между двумя замкнутыми пространствами, содержащей первый фланец (120) и второй фланец (18), выполненные с возможностью крепления друг к другу, и две дверцы, каждая из которых обычно закрывает отверстие, ограниченное фланцем, причем указанный узел содержит уплотнение (138), выполненное с возможностью обеспечения герметичного контакта между первым фланцем (120) и уплотнением (138), между уплотнением (138) и вторым фланцем (18) и между уплотнением (138) и дверцей (124), закрывающей отверстие первого фланца, при этом уплотнение (138) или первый фланец (120) являются частью, отливаемой на первый фланец (120) или на уплотнение (138) соответственно, при этом первый фланец (120) содержит канавку (140), окружающую его центральное отверстие, при этом в указанной канавке расположена часть уплотнения (138), причем указанная канавка имеет донную часть (140.3), содержащую отверстия (142), соединяющие внутреннюю полость канавки (140) с радиально-внешней поверхностью первого фланца (120) так, что материал уплотнения проходит между внутренней поверхностью первого фланца (120) и радиально-внешней поверхностью первого фланца (120).

2. Узел по п. 1, характеризующийся тем, что материал уплотнения (138) на радиально-внешней поверхности первого фланца (120) образует кольцо (143), полностью окружающее первый фланец (120).

3. Узел по п. 1 или 2, характеризующийся тем, что материал уплотнения (138) на радиально-внешней поверхности первого фланца (120) образует втулку (144), полностью окружающую первый фланец (120).

4. Узел по одному из пп. 1-3, характеризующийся тем, что содержит по меньшей мере одно уплотнительное кольцо (146), установленное прижатым к радиально-внутренней продольной стенке (140.1) канавки (140), причем уплотнение (138) отлито на первый фланец (120) и уплотнительное кольцо (146).

5. Узел по п. 4, характеризующийся тем, что уплотнение (138) и уплотнительное кольцо (146) выполнены из одного и того же материала.

6. Узел по одному из пп. 1-5, характеризующийся тем, что первый фланец (120) выполнен из термопластичного полимера, а уплотнение выполнено из термореактивного полимера или термопластичного полимера.

7. Передаточное устройство для двухдверной герметичной соединительной системы, содержащее узел по одному из пп. 1-6 и контейнер, герметично прикрепленный к первому фланцу.

8. Передаточное устройство по п. 7, характеризующееся тем, что контейнер является жестким и выполнен в виде единой детали с первым фланцем.

9. Передаточное устройство по п. 7, характеризующееся тем, что контейнер является гибким и прикреплен к первому фланцу.

10. Передаточное устройство по п. 9, характеризующееся тем, что гибкий контейнер представляет собой оболочку.

11. Способ изготовления узла по одному из пп. 1-6, включающий в себя:

обеспечение наличия первого фланца (120),

установку пресс-формы на первый фланец (120), определяющей вместе с первым фланцем окончательную форму уплотнения,

впрыск пластичного материала уплотнения в пресс-форму и в первый фланец и/или на первый фланец,

отверждение указанного материала,

извлечение узла из пресс-формы.

12. Способ изготовления по п. 11, включающий в себя изготовление первого фланца путем литья термопластичного материала.

13. Способ изготовления узла по одному из пп. 1-6, включающий в себя:

обеспечение наличия уплотнения (138),

установку пресс-формы по меньшей мере на часть уплотнения, определяющей вместе с уплотнением окончательную форму первого фланца,

впрыск пластичного материала первого фланца в пресс-форму и в уплотнение и/или на уплотнение,

отверждение указанного материала,

извлечение узла из пресс-формы.

14. Способ изготовления по п. 13, включающий в себя изготовление уплотнения путем литья термопластичного или термореактивного полимерного материала.

15. Способ изготовления узла по одному из пп. 1-6 посредством двойного впрыска, включающий в себя:

обеспечение наличия по меньшей мере одной пресс-формы, определяющей окончательную наружную форму узла,

впрыск в пресс-форму первого материала первого фланца или уплотнения;

отверждение указанного первого материала,

впрыск в пресс-форму второго материала уплотнения или первого фланца;

отверждение указанного второго материала,

извлечение узла из указанной пресс-формы.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| RU 2018107986 A, 10.10.2019 | |||

| ВЫСОКОЗАЩИЩЕННЫЙ МЕХАНИЗМ УПРАВЛЕНИЯ УСТРОЙСТВА ДЛЯ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ ДВУХ ЗАМКНУТЫХ ПРОСТРАНСТВ | 2012 |

|

RU2604454C2 |

Авторы

Даты

2024-05-29—Публикация

2021-03-22—Подача