Изобретение относится к области переработки дистиллерной жидкости, образующейся в производстве кальцинированной соды по аммиачному методу. На 1 т кальцинированной соды после регенерации аммиака образуется до 9 м3 дистиллерной жидкости, содержащей около 100 г/л CaCl2, около 50 г/л NaCl и другие примеси. (Д.А. Кузнецов и др. Общая химическая технология. - М, Высшая школа, 1970. - 344 с., стр. 141.)

Известен способ получения безводного пероксида кальция, где в качестве исходного сырья используют дистиллерную жидкость - отход производства кальцинированной соды, включающий 82,13÷142,07 г/л CaCl2, 45,26÷68 г/л NaCl, 0407÷1,78 г/л Са(ОН)2, 0,46÷0,624 г/л СаСО3, 0,784÷1,21 г/л Na2SO4, а также раствор аммиака и пероксид водорода. (Пат. №2341449 Россия, МПК С01В 15/043 Способ получения безводного пероксида кальция / Е.И. Бахонина, И.Х. Бикбулатов, А.Ю. Бакиев, P.P. Даминев, P.P. Насыров, Ф.Р. Опарина (Россия). Уфимский государственный нефтяной технический университет. - №2007119247/15; заявлено 23.05.2007.)

К недостаткам этого способа можно отнести необходимость использования таких реагентов как пероксид водорода и раствор аммиака. Кроме того, в производстве пероксида кальция по этому методу образуется значительное количество сточных вод, содержащих хлориды аммония и натрия.

Известен способ переработки дистиллерной жидкости - использование ее после подготовки для закачки в нефтяные скважины с целью поддержания пластового давления. Подготовка дистиллерной жидкости включает следующие операции:

- разбавление дистиллерной жидкости водой для снятия пересыщения по гипсу;

- карбонизация дистиллерной жидкости газом известковых печей в присутствии ретурного шлама;

- отстаивание и транспортирование прокарбонизованной дистиллерной жидкости для закачки в нефтяной пласт. (И.Д. Зайцев, Г.А. Ткач, Н.Д. Стоев Производство соды. - М., Химия, 1986. - 312 с, стр. 198-201.)

К недостаткам этого способа следует отнести необходимость расположения производства соды в районе добычи нефти.

Известен способ переработки дистиллерной жидкости с получением хлорида кальция (Г.А. Ткач, В.П. Шапорев, В.М. Титов Производство соды по малоотходной технологии. - Харьков, ХГПУ, 1998. - 429 с., стр. 359-368). В дистиллерную жидкость после карбонизации и отстоя добавляют затравку из активного ангидрита CaSO4 для предотвращения инкрустирования теплопередающих поверхностей выпарной батареи. Осветленная дистиллерная жидкость с затравкой подается в первую выпарную батарею, где упаривается до содержания 18% CaCl2. Частично упаренная и осветленная от затравки дистиллерная жидкость направляется на вторую выпарную установку, где концентрируется до 38% по CaCl2. При этом выделяется основная масса NaCl. Суспензия NaCl в 38% растворе CaCl2 после отстоя центрифугируется и твердый NaCl направляется потребителям или возвращается в производство соды. Осветленный 38% раствор CaCl2 подается на вакуум-кристаллизационную установку, где концентрируется до 40% по CaCl2, причем в твердую фазу выделяется добавочное количество NaCl. Осветленный 40% раствор CaCl2 подается в выпарной аппарат, где упаривается до состояния плава (72% CaCl2). Плав CaCl2 после чешуирования, сушки и прокалки представляет собой готовую продукцию. Расходные нормы для получения 1 т хлорида кальция (67% CaCl2) составляют:

- дистиллерная жидкость, м3 7,3;

- газ известковых печей, м3 96,6;

- вода оборотная, м3 162;

- пар, ГДж 16,4;

- электроэнергия, МДж 410.

К основным недостаткам этого способа следует отнести многостадийность производства, сложное технологическое оборудование, использование газа известковых печей и большие энергозатраты. Так на переработку 1 м3 дистиллерной жидкости по этой технологии необходимо 13,2 м3 газа известковых печей и 2,31 ГДж энергии.

Наиболее близким к заявляемому, т.е. прототипом, является способ переработки дистиллерной жидкости (Пат. №2476386 Россия, МПК C02F 9/06, C01D 7/18 Способ переработки дистиллерной жидкости аммиачно-содового производства/ Н.А. Быковский, P.P. Даминев, Л.Р. Курбангалеева, Н.Н. Фанакова (Россия). Уфимский государственный нефтяной технический университет.- №2011138179/05; заявлено 16.09.2011), включающий ее обработку гидроксидом натрия при мольном отношении CaCl2:NaOH, равном 1:2-2,25, получающийся осадок гидроксида кальция отфильтровывают, а фильтрат подвергают электрохимической переработке в двухкамерном электролизере с катионообменной мембраной при плотности тока 350-1400 А/м2 с получением гидроксида натрия и хлора.

Основным недостатком этого способа является получение в процессе электрохимической обработки газообразного хлора, предполагающего организацию технологии его утилизации.

Технической проблемой изобретения является разработка способа переработки дистиллерной жидкости аммиачно-содового производства без получения газообразного хлора.

Сущность предполагаемого изобретения заключается в том, что в способе переработки дистиллерной жидкости аммиачно-содового производства, включающем обработку дистиллерной жидкости гидроксидом натрия, отделение осадка гидроксида кальция посредством фильтрации и электрохимическую переработку фильтрата, содержащего хлорид натрия, согласно изобретению электрохимическую переработку фильтрата осуществляют в четырехкамерном электролизере с катионообменными и анионообменными мембранами при мембранной плотности тока 300-1000 А/м2 с получением гидроксида натрия в катодной камере и соляной кислоты в камере, соседней с анодной, причем фильтрат загружают в камеру, соседнюю с катодной, а в анодную камеру загружают слабый (преимущественно 0,1 н) раствор серной кислоты.

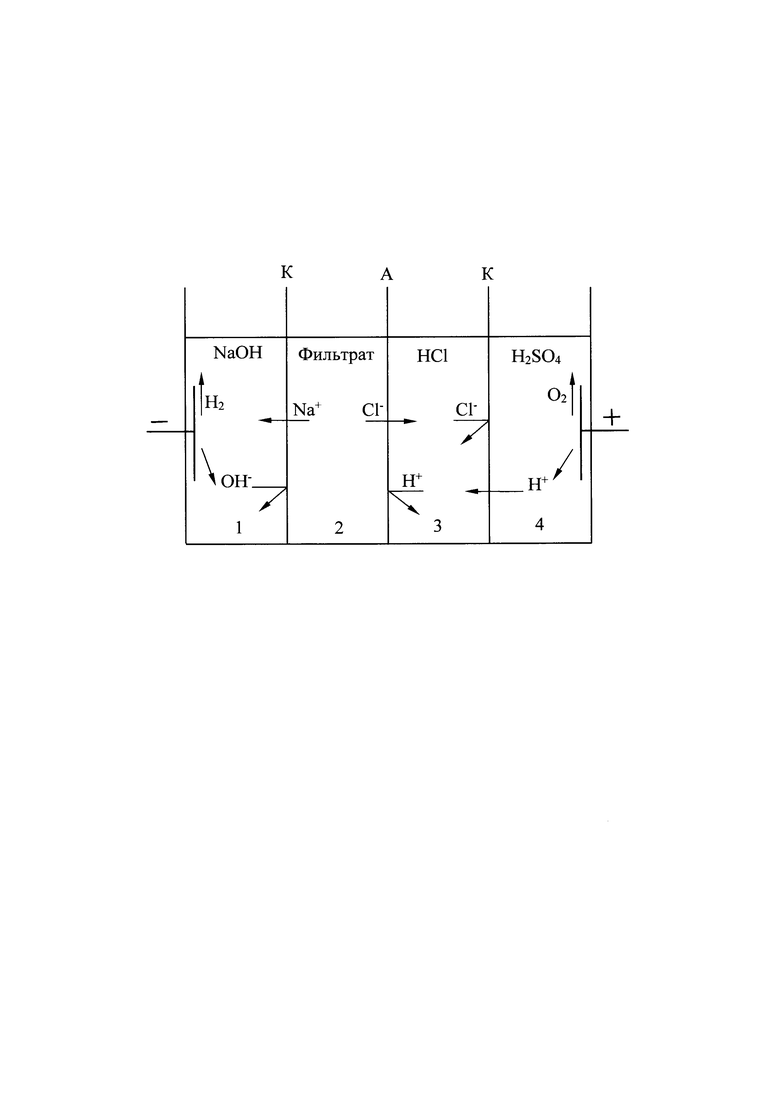

На фигуре представлен общий вид электролизера.

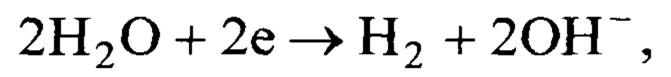

Способ переработки дистиллерной жидкости осуществляется следующим образом. В катодную камеру (камера 1) помещают дистиллированную воду или слабый (преимущественно 0,1 н) раствор гидроксида натрия. Последний служит для создания в катодной камере начальной проводимости. В камеру электролизера, соседнюю с катодной (камера 2), помещают фильтрат, полученный после обработки дистиллерной жидкости гидроксидом натрия. В камеру электролизера, соседнюю с анодной (камера 3), помещают слабый (преимущественно 0,1 н) раствор соляной кислоты. В анодную камеру (камера 4) электролизера помещают слабый раствор (преимущественно 0,1 н) серной кислоты. Катодная 1 и анодная 4 камеры электролизера разделены катионообменными мембранами (К), а между камерами 2 и 3 электролизера расположена анионообменная мембрана (А). В электрическом поле, создаваемом в электролизере при подаче напряжения на электроды, происходит перенос ионов натрия из камеры 2 через катионообменную мембрану в катодную камеру 1 электролизера, а ионов хлора через анионообменную мембрану - в камеру 3 электролизера. Дальнейшему движению ионов хлора к аноду препятствует катионообменная мембрана, разделяющая камеру 3 и анодную камеру 4 электролизера. На электродах происходит разложение воды. На катоде этот процесс протекает с выделением газообразного водорода и образованием ионов ОН-

а на аноде вода разлагается с выделением газообразного кислорода и образованием ионов Н+

Ион водорода мигрирует в камеру 3 электролизера через катионообменную мембрану и запирается в ней анионообменной мембраной. Таким образом, из камеры 2 происходит извлечение ионов и натрия и хлора. В катодной камере 1 электролизера происходит концентрирование гидроксида натрия, а в камере 3, соседней с анодной концентрируется соляная кислота. Электрохимическую обработку проводят при плотности тока 300-1000 А/м2.

Пример 1

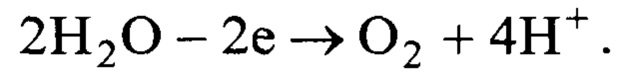

Исследовано извлечение ионов натрия и хлора из фильтрата, полученного после обработки дистиллерной жидкости гидроксидом натрия и извлечения осадка гидроксида кальция в электролизере, представленном на чертеже, где К - катионообменная мембрана марки МК-40, А - анионообменная мембрана марки МА-40 с рабочей поверхностью 14,1 см2. Перед опытом в катодную камеру (камера 1) заливали 60 мл 0,1 н раствора NaOH, в камеру, соседнюю с катодной (камера 2), заливали 60 мл фильтрата, содержащего 171,3 г/л NaCl. Фильтрат получен после обработки дистиллерной жидкости гидроксидом натрия и отделения осадка гидроксида кальция. В камеру, соседнюю с анодной (камера 3), заливали 60 мл 0,1 н раствора HCl. В анодную камеру (камера 4) заливали 60 мл 0,1 н раствора H2SO4. Во всех опытах через электролизер пропускали одинаковое количество электричества, равное 4,5 А⋅ч.

Результаты опытов представлены в таблице 1.

В процессе электрохимической переработки фильтрата происходит извлечение хлорида натрия из камеры электролизера, соседней с катодной (камера 2). В катодной камере (камера 1) происходит концентрирование гидроксида натрия, а в камере, соседней с анодной (камера 3), происходит концентрирование соляной кислоты. При этом выход по току обнаруживает тенденцию к уменьшению с ростом мембранной плотности тока, изменяясь от 82,7% до 78,6% при изменении мембранной плотности тока от 354 А/м2 до 1415 А/м2. Следует отметить, что при увеличении мембранной плотности тока более, чем 1000 А/м2, происходит значительный разогрев растворов в камерах электролизера, потому электрохимическую переработку фильтрата следует проводить при плотностях тока не выше 1000 А/м2.

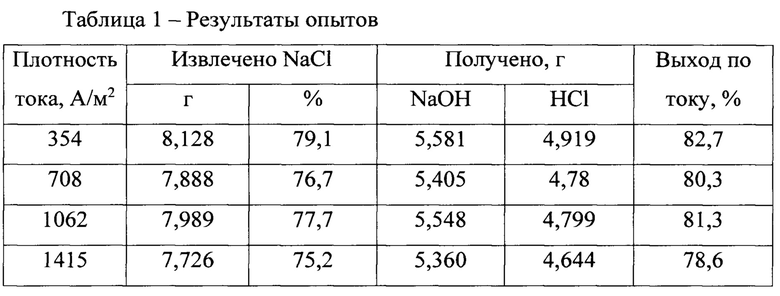

Пример 2

Для определения максимальной концентрации гидроксида натрия и соляной кислоты в растворах, образующихся в катодной (камера 1) и в камере, соседней с анодной (камера 3) электролизера, соответственно, поставлена серия опытов, в которых в катодной камере (камера 2) циркулировал фильтрат, содержащий хлорид натрия, а в анодной камере (камера 4) циркулировал раствор серной кислоты. Объемы циркулирующих растворов равнялись по 1 л каждый. Растворы гидроксида натрия и соляной кислоты, генерируемые в соответствующих камерах электролизер, по мере накопления, покидали камеры и собирались в емкостях. Рабочая поверхность каждой мембраны составляла 30 см2. Концентрации растворов, используемых в эксперименте, были такими же, как и в примере 1. Результаты опытов представлены в таблице 2.

Наличие хлора в катодной камере (камера 1) и натрия в камере, соседней с анодной (камера 3), не обнаружено. Энергозатраты на процесс электрохимической переработки дистиллерной жидкости сопоставимы с энергозатратами при переработке дистиллерной жидкости с получением хлорида кальция. При электрохимической переработке дистиллерной жидкости в четырехкамерном мембранном электролизере процесс протекает без образования газообразного хлора. Это исключает организацию процесса утилизации газообразного хлора. Получающаяся при этом соляная кислота может применяться в производственном процессе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЕРНОЙ ЖИДКОСТИ АММИАЧНО-СОДОВОГО ПРОИЗВОДСТВА | 2011 |

|

RU2476386C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ КИСЛЫХ ТРАВИЛЬНЫХ РАСТВОРОВ, ОБРАЗУЮЩИХСЯ ПРИ ОБРАБОТКЕ ИЗДЕЛИЙ ИЗ ТИТАНА | 2015 |

|

RU2596564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2009 |

|

RU2398753C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ВОДЫ | 2008 |

|

RU2361819C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА ИЗ БРОМСОДЕРЖАЩИХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2171862C2 |

| СПОСОБ ВЫДЕЛЕНИЯ АМИНА | 2010 |

|

RU2437965C1 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ УТИЛИЗАЦИИ СТОЧНЫХ ВОД | 2022 |

|

RU2796509C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ ЛИТИЯ ИЛИ ХЛОРИД ЛИТИЯ | 2019 |

|

RU2751710C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНА | 2013 |

|

RU2537564C1 |

Изобретение относится к области переработки дистиллерной жидкости, образующейся в производстве кальцинированной соды по аммиачному методу. Фильтрат, содержащий хлорид натрия, полученный после обработки дистиллерной жидкости гидроксидом натрия и отделения осадка гидроксида кальция, подвергают электрохимической переработке в четырехкамерном электролизере с катионообменными и анионообменными мембранами. Процесс ведут при мембранной плотности тока до 1000 А/м2 и с удельными затратами электричества до 3,4 ГДж/м3 с извлечением NaCl до 98%. Изобретение обеспечивает переработку дистиллерной жидкости без получения газообразного хлора. 1 ил., 2 табл., 2 пр.

Способ переработки дистиллерной жидкости аммиачно-содового производства, включающий обработку дистиллерной жидкости гидроксидом натрия, отделение осадка гидроксида кальция посредством фильтрации и электрохимическую переработку фильтрата, содержащего хлорид натрия, отличающийся тем, что электрохимическую переработку фильтрата осуществляют в четырехкамерном электролизере с катионообменными и анионообменными мембранами, процесс ведут при мембранной плотности до 1000 А/м2 и с удельными затратами электричества до 3,4 ГДж/м3 с извлечением NaCl до 98%.

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЕРНОЙ ЖИДКОСТИ АММИАЧНО-СОДОВОГО ПРОИЗВОДСТВА | 2011 |

|

RU2476386C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ КИСЛЫХ ТРАВИЛЬНЫХ РАСТВОРОВ, ОБРАЗУЮЩИХСЯ ПРИ ОБРАБОТКЕ ИЗДЕЛИЙ ИЗ ТИТАНА | 2015 |

|

RU2596564C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЕРНОЙ ЖИДКОСТИ СОДОВОГО ПРОИЗВОДСТВА АММИАЧНЫМ МЕТОДОМ | 2015 |

|

RU2589483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2009 |

|

RU2398753C1 |

| US 5258109 A1, 02.11.1993. | |||

Авторы

Даты

2024-05-29—Публикация

2023-07-31—Подача