Настоящее изобретение относится к области получения аминов взаимодействием дихлорэтана и аммиака или дихлорэтана и аммиака в присутствии других аминов.

Известен способ получения аминов (в частности, триэтилендиамина) взаимодействием смеси моноэтаноламина, этилендиамина, пиперазина с цеолитным катализатором, обработанным водным раствором комплексообразующего агента и активированного потоком воздуха и аммиака с последующей ректификацией катализата на фракции (Пат. 2114849, Россия, МПК C07D 487/08. Способ получения триэтилендиамина / Н.В. Тестова, О.Б. Сухова, К.Г. Ионе (Россия). - №96106959/04; заявлено 09.04.1996, опубликовано 10.07.1998).

Недостатком этого способа является то, что легкая фракция, образующаяся в верхней части ректификационной колонны и содержащая воду с примесью этилендиамина и аммиака, формирует значительный объем сточных вод, содержащих до 2% аммиака и до 1% этилендиамина, что намного превышает их предельно-допустимые концентрации. Очевидно, что перед сбросом такие воды необходимо подвергать многократному разбавлению.

Известен способ получения аминов (в частности, пиперазина) из галогенопроизводных органических веществ, в котором образуется водный раствор аминогалогеногидратов, содержащих избыток кислоты. Для выделения аминов этот раствор обрабатывают щелочью, выпаривают и направляют на ректификацию (Пат. США, НКИ 260-268. Процесс для получения пиперазина / Ф. Попелсдорф, Ричард С. Майерли (США) - №44005; заявлено 20.07.60).

Недостатком этого способа является то, что в верхней части ректификационной колонны образуется фракция, содержащая воду с примесью этилендиамина и аммиака в количестве до 2% аммиака и 1% этилендиамина и образующая сточные воды производства. Перед сбросом такие воды необходимо подвергать многократному разбавлению.

Известен способ получения аминов (в частности, диэтилентриамина) путем взаимодействия дихлорэтана с этилендиамином и 20-30% водным раствором аммиака при мольном соотношении дихлорэтан:этилендиамин:аммиак, равном 1:0,25-0,5:1,5-2,0. Процесс проводят при температуре 150-160°C и давлении 0,5-1,0 МПа. Полученную реакционную массу для выделения аминов перегоняют под вакуумом. В результате получается смесь аминов, содержащая этилендиамин 4,4-42,2%, пиперазин 0,98-1,6%, диэтилентриамин 32-77,8%, триэтилентетраамин 1,02-8,46%, триэтиленпентаамин 3,8-10,67%, продукты неизвестного строения 0,8-3,28%. (Пат. 2186761, Россия, МПК С07С 211/14, 209/0.8 Способ получения диэтилентриамина / Р.Н. Загидуллин (Россия). - №2001105626/04; заявлено 27.02.2001, опубликовано 10.08.2002, бюл №22).

Недостатком этого способа является то, что при перегонке в верхней части ректификационной колонны образуется фракция, содержащая воду с примесью этилендиамина и аммиака в количестве до 2% аммиака и 1% этилендиамина и образующая сточные воды производства. Перед сбросом такие воды необходимо подвергать многократному разбавлению.

Известен способ получения аминов (в частности, этилендиамина и полиэтиленполиаминов) взаимодействием дихлорэтана с 20-70% водным раствором аммиака при мольном соотношении дихлорэтан:аммиак, равном 1:2-6,4. Процесс проводят при температуре 130-180°C и давлении 0,8-7,0 МПа. Полученную реакционную массу для выделения аминов подвергают перегонке. В результате получается смесь аминов, содержащая этилендиамин 24,1-56,4%, и полиэтиленполиамины 43,5-79,4% (Пат. 2226189, Россия, МПК С07С 211/10, 209/08. Способ получения этилендиамина и полиэтиленполиаминов / Р.Н. Загидуллин (Россия). - №2002128683/04; заявлено 25.10.2002, опубликовано 27.03.2004, бюл №9).

Недостатком этого способа является то, что при перегонке в верхней части ректификационной колонны образуется фракция, содержащая воду с примесью этилендиамина и аммиака в количестве до 2% аммиака и 1% этилендиамина и образующая сточные воды производства. Перед сбросом такие воды необходимо подвергать многократному разбавлению.

Наиболее близким к заявляемому, т.е. прототипом, является способ получения аминов (в частности, этилендиамина) взаимодействием 1,2-дихлорэтана с аммиаком. В результате реакции образуется водный раствор аминогалогеногидрата. Для выделения аминов реакционную массу обрабатывают раствором гидроокиси натрия, а образовавшуюся смесь, содержащую воду, аммиак, хлорид натрия и амины, подвергают выпариванию, а затем ректификации (Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. Изд. 4-е, переработанное и дополненное. - М., Химия, 1988. - 592 с., стр. 263-266). При выпаривании из смеси извлекается большая часть аммиака, идущего на аминирование 1,2-дихлорэтана, водный раствор аминов, идущий на ректификацию с целью их разделения и насыщенный раствор хлорида натрия, содержащий значительное количество кристаллической соли.

Недостатком этого способа является то, что в процессе ректификации на верхних тарелках ректификационной колонны выделяется водная фракция, содержащая до 2% аммиака и до 1% этилендиамина, которая образует сточные воды производства. Достаточно отметить, что на 1 т амина образуется до 14 м3 таких сточных вод. Перед сбросом эти сточные воды необходимо подвергать многократному разбавлению. Кроме того, с этими водами теряется значительные количества аммиака и этилендиамина.

Предлагаемое изобретение решает техническую задачу - извлечение из сточных вод, образующихся на верхних тарелках ректификационной колонны, аммиака и этилендиамина, уменьшение объема сточных вод и получение водного концентрата аммиака и этилендиамина, который может использоваться в производстве аминов.

Поставленная задача достигается тем, что в способе получения аминов взаимодействием 1,2-дихлорэтана с аммиаком, включающем обработку полученного раствора аминогалогеногидрата щелочью с последующим выпариванием и ректификацией, согласно изобретению водную фракцию (сточную воду), представляющую собой легкую фракцию, образующуюся на верхней тарелке ректификационной колонны и содержащую около 2% аммиака и около 1% этилендиамина, подвергают электрохимической обработке в трехкамерном мембранном электролизере с ионообменными мембранами при плотности тока 130-500 А/м2 при подаче сточной воды в анодную камеру, щелочи в катодную камеру, воды в среднюю камеру с выделением из средней камеры концентрированного раствора этилендиамина с аммиаком, который направляют на получение водного раствора аммиака, используемого в производстве аминов.

При этом получают концентрированный водный раствор этилендиамина и аммиака и сточную воду, очищенную от этих веществ.

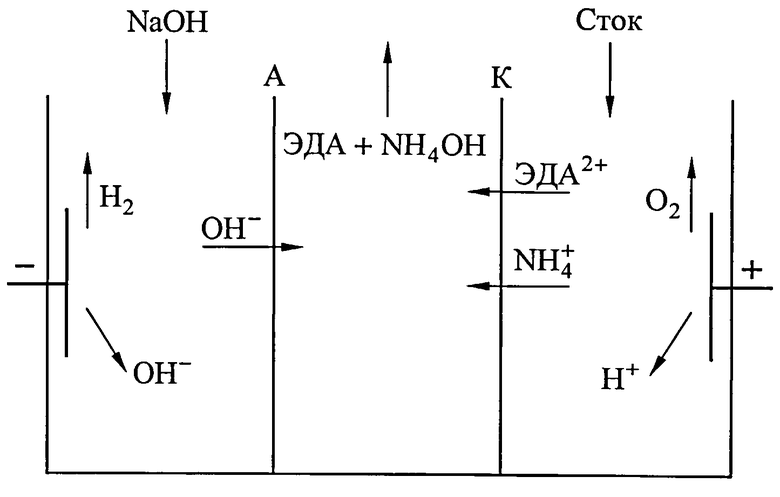

На чертеже представлен общий вид электролизера.

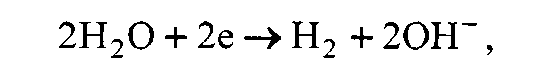

Способ осуществляется следующим образом. Фракцию, образующуюся на верхней тарелке ректификационной колонны (сточную воду), помещают в анодную камеру электролизера, отделенную катионообменной мембраной (К), в катодную камеру электролизера, отделенную анионообменной мембраной (А), помещают слабый (преимущественно 0,1 н) раствор гидроксида натрия. В среднюю камеру электролизера помещают дистиллированную воду или слабый (преимущественно 1%) раствор этилендиамина. Пропускание электрического тока через электролизер приводит к переносу ионов этилендиамина и аммиака из анодной камеры через катионообменную мембрану в среднюю камеру электролизера. Дальнейшему продвижению этих ионов к катоду препятствует анионообменная мембрана. На электродах происходит разложение воды. На катоде этот процесс протекает с выделением газообразного водорода и образованием ионов ОН-

которые в электрическом поле, созданном в электролизере, мигрируют через анионообменную мембрану в среднюю камеру. Дальнейшему продвижению их к аноду препятствует катионообменная мембрана. На аноде вода разлагается с выделением газообразного кислорода и образованием ионов Н+

мигрирующих в среднюю камеру электролизера. Таким образом, из сточной воды происходит извлечение этилендиамина и аммиака и их концентрирование в средней камере электролизера. Электрохимическую обработку сточной воды проводят при плотности тока 130-500 А/м2.

Пример 1

Для определения выхода по току этилендиамина и аммиака исследовано извлечение этих веществ из сточной воды, образующейся в процессе ректификации водного раствора аминов на верхних тарелках колонны, в электролизере, представленном на чертеже, где К - катионообменная мембрана марки МК-40, А - анионообменная мембрана марки МА-40 с рабочей площадью каждой - 38,5 см2.

Сточная вода, используемая во всех опытах, содержала 1,01% (10,1 г/л) этилендиамина и 1,92% (19,2 г/л) аммиака. Концентрацию этилендиамина и аммиака определяли потенциометрическим титрованием с использованием 0,1 н раствора соляной кислоты.

В процессе эксперимента через анодную камеру электролизера циркулировал раствор этилендиамина и аммиака объемом 200 мл, а через катодную камеру циркулировал 0,1 н раствор гидроксида натрия объемом 200 мл. В среднюю камеру электролизера заливали дистиллированную воду. Раствор этилендиамина и аммиака, концентрируемый в средней камере аппарата, по мере накопления самотеком покидал эту камеру и собирался в емкости.

Количество электричества, пропущенного через аппарат во всех опытах было одинаковым и составляло 1 А·ч. Процесс электролиза проводили при токах в электролизере, изменяющихся от 0,5 А до 2 А, что соответствовало мембранным плотностям тока 130 А/м2-519 А/м2. До опыта этилендиамин и аммиак присутствовали только в анодной камере аппарата в количестве 2,02 г этилендиамина и 3,84 г аммиака. После опыта растворы из различных камер электролизера и воды после их промывки собирались в соответствующих емкостях, определялась концентрация этилендиамина и аммиака в них, рассчитывалось количество этилендиамина и аммиака в этих водах и выход по току.

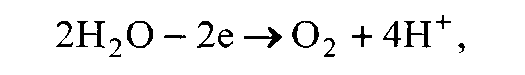

Распределение этилендиамина и аммиака по камерам электролизера и выход по току после пропускания 1 А·ч электричества представлено в таблице 1.

В процессе электролиза происходит извлечение этилендиамина и аммиака из анодной камеры электролизера и их концентрирование в средней камере аппарата. Наличие этилендиамина и аммиака в катодной камере электролизера потенциометрическим титрованием обнаружено не было. Материальный баланс по этилендиамину сходится с точностью около 1,4%, что соответствует погрешности эксперимента. Материальный баланс по аммиаку сходится с меньшей точностью (около 7,1%), что происходит вследствие его улетучивания из средней камеры электролизера по мере накопления. На это указывают и выходы по току этилендиамина (около 82%) и аммиака (около 59%). Следует отметить, что при увеличении токовой нагрузки более чем 519 А/м2, происходит сильный разогрев растворов в камерах аппарата. Поэтому ведение процесса при мембранной плотности тока более чем 500 А/м2 нежелательно.

Пример 2

Для определения максимальной концентрации этилендиамина и аммиака в растворе, образующемся в средней камере электролизера, была поставлена серия опытов, в которых через анодную камеру циркулировал раствор этилендиамина и аммиака (сточная вода) объемом 1 л. Через катодную камеру циркулировал 0,1 н раствор гидроокиси натрия объемом 1 л. Раствор этилендиамина и аммиака, концентрируемый в средней камере аппарата по мере накопления самотеком покидал эту камеру и собирался в емкости. Через каждые 0,5 часа раствор, генерируемый в средней камере, анализировался на содержание этилендиамина и аммиака. Процесс электролиза продолжался до тех пор, пока концентрация веществ в растворе, образующемся в средней камере, не становилась постоянной.

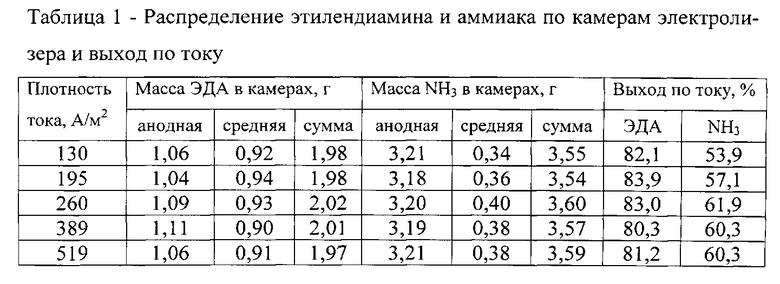

Максимальное содержание этилендиамина и аммиака в растворе, образующемся в средней камере электролизера, представлено в таблице 2.

Максимальная концентрация этилендиамина и аммиака в растворе, образующемся в средней камере электролизера, зависит от плотности тока. Так при плотности тока, равной 130 А/м2 концентрация этилендиамина в средней камере электролизера поднимается до 98,8 г/л, а концентрация аммиака - до 92,2 г/л. Увеличение плотности тока до 519 А/м2 приводит к повышению концентрации этилендиамина до 118,6 г/л и аммиака - до 105,8 г/л.

Пример 3

Для определения зависимости концентрации этилендиамина и аммиака в анодной камере электролизера от времени была поставлена серия опытов, в которой через анодную камеру электролизера циркулировал раствор этилендиамина и аммиака объемом 200 мл, а через катодную камеру циркулировал 0,1 н раствор гидроксида натрия объемом 200 мл. В среднюю камеру электролизера заливали дистиллированную воду. Процесс электролиза проводили при токах, изменяющихся от 0,5 А до 2 А, что соответствовало мембранным плотностям тока 130 А/м2-519 А/м2.

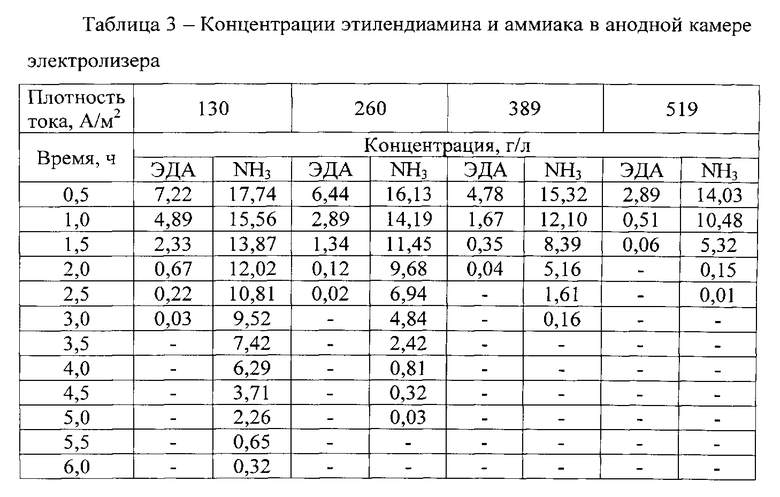

В таблице 3 представлено содержание этилендиамина и аммиака в анодной камере электролизера в зависимости от времени обработки стока.

Видно, что и этилендиамин, и аммиак извлекаются из сточной воды практически полностью. При этом на 1 т аминов образуется примерно 1,5 м3 концентрата, содержащего около 115 г/л этилендиамина и около 100 г/л аммиака, а также 12,5 м3 сточной воды, которую можно сбрасывать в заводскую канализацию без разбавления. Получающийся концентрат можно применять для приготовления аммиачной воды, используемой в процессе получения аминов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ АМИНА | 2010 |

|

RU2437965C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛФОРМИАТА | 2007 |

|

RU2377232C2 |

| Способ переработки дистиллерной жидкости аммиачно-содового производства | 2023 |

|

RU2820127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАРИЛКАРБОНАТА И ПЕРЕРАБОТКА, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ ЧАСТИ ОБРАЗОВАННОГО ПРИ ЭТОМ РАСТВОРА, СОДЕРЖАЩЕГО ХЛОРИД ЩЕЛОЧНЫХ МЕТАЛЛОВ, В НАХОДЯЩЕМСЯ НИЖЕ ПО ТЕХНОЛОГИЧЕСКОЙ ЦЕПОЧКЕ ЭЛЕКТРОЛИЗЕ ХЛОРИДА ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2007 |

|

RU2484082C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ХЛОРИСТОГО ЛИТИЯ, ДИМЕТИЛАЦЕТАМИДА И ИЗОБУТИЛОВОГО СПИРТА ИЛИ ХЛОРИСТОГО ЛИТИЯ И ДИМЕТИЛАЦЕТАМИДА ИЗ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ ПРОИЗВОДСТВА ПАРААРАМИДНЫХ ВОЛОКОН | 2014 |

|

RU2601459C2 |

| СПОСОБ ОЧИСТКИ ЩЕЛОЧНЫХ СТОКОВ НЕФТЕПЕРЕРАБОТКИ | 2011 |

|

RU2472718C1 |

| Способ совместного получения ациклических и циклических аминов | 1973 |

|

SU721432A1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ВОДЫ | 2008 |

|

RU2361819C1 |

| Способ получения хлора и щелочи | 1975 |

|

SU1106448A3 |

| Способ получения 1-(2-аминоэтил)-азиридина | 1983 |

|

SU1266847A1 |

Изобретение относится к усовершенствованному способу получения аминов взаимодействием дихлорэтана и аммиака. Получаемый в результате взаимодействия раствор аминогалогеногидрата обрабатывают щелочью с последующим выпариванием и ректификацией. Сточную воду, представляющую собой легкую фракцию, образующуюся на верхней тарелке ректификационной колонны и содержащую около 2% аммиака и около 1% этилендиамина, подвергают электрохимической обработке в трехкамерном мембранном электролизере с ионообменными мембранами при плотности тока 130-500 А/м2 при подаче сточной воды в анодную камеру, щелочи в катодную камеру, воды в среднюю камеру. Из средней камеры выделяют концентрированный раствор этилендиамина с аммиаком, который направляют на получение водного раствора аммиака, используемого в производстве аминов. Способ позволяет уменьшить объем сточных вод, исключить потерю аминов и аммиака со сточными водами. Амины и аммиак извлекаются практически полностью. Сточные воды могут без разбавления сбрасываться в заводскую канализацию. 1 ил., 3 табл., 3 пр.

Способ получения аминов взаимодействием 1,2-дихлорэтана с аммиаком, включающий обработку полученного раствора аминогалогеногидрата щелочью с последующим выпариванием и ректификацией, отличающийся тем, что сточную воду, представляющую собой легкую фракцию, образующуюся на верхней тарелке ректификационной колонны и содержащую около 2% аммиака и около 1% этилендиамина, подвергают электрохимической обработке в трехкамерном мембранном электролизере с ионообменными мембранами при плотности тока 130-500 А/м2 при подаче сточной воды в анодную камеру, щелочи в катодную камеру, воды в среднюю камеру с выделением из средней камеры концентрированного раствора этилендиамина с аммиаком, который направляют на получение водного раствора аммиака, используемого в производстве аминов.

| Н.Н.Лебедев "Химия и технология основного органического и нефтехимического синтеза", изд.4-ое, 1988, стр.263-266 | |||

| SU 1155597 A,15.05.1985 | |||

| СПОСОБ ВЫДЕЛЕНИЯ АМИНА | 2010 |

|

RU2437965C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2015-01-10—Публикация

2013-08-05—Подача