Изобретение относится к области боеприпасов стрелкового оружия, в частности к гильзам для унитарных патронов применяемых, например, в автоматах, винтовках, пулеметах.

Типовая гильза включает дульце, скат, корпус, донную часть, в которой выполнено углубление под средства воспламенения и выступающий или не выступающий фланец образованный проточкой. Необходимое функционирование гильзы при выстреле, исключающее прорыв пороховых газов, тугую экстракцию и появление трещин, достигается заданным распределением механических свойств, в частности твердости, по длине корпуса. Необходимый закон распределения твердости, должен быть таким, чтобы наиболее упрочненным был корпус гильзы - его центральная часть, обеспечивая упругую разгрузку и облегчая экстракцию за счет образования положительного конечного зазора, тогда как нижняя, придонная часть корпуса упрочнена меньше, что гарантирует прочную осевую деформацию при выстреле. Зона сопряжения гильзы со скатом имеет твердость еще меньше вследствие отжига краевой части полуфабриката перед обжимом (Данилин Г.А., Огородников В.П., Заволокин А.Б. Основы проектирования патронов к стрелковому оружию; Балт. гос. техн. ун-т. СПб., 2005, стр. 205).

Основными материалами гильз для патронов к стрелковому оружию, обеспечивающими необходимое упрочнение в процессе изготовления, являются специальные малоуглеродистые стали (марок 11ЮА, 18ЮА), гильзовые латуни (марок Л68, Л70) и биметалл (сталь 18кп покрытая с двух сторон слоем томпака Л90) (Малов А.Н. Производство патронов стрелкового оружия. М.: Оборонгиз. 415 с., стр. 5). Значения твердости корпуса известных стальных и биметаллических гильз примерно равны 160…225 HV, латунных - 125…170 HV. Другие металлы применяют значительно реже и только для ограниченных партий патронов. Одной из основных проблем применения традиционных марок материалов в производстве гильз является их высокая масса, которая может составлять половину массы всего патрона. Особенно сильно эта проблема заметна при вооружении подразделений работающих за линей фронта, выполняющих специальные операции, а также в авиационной технике, когда нет возможности оперативного пополнения боекомплекта. Неоднократно предпринимались попытки снижения массы гильз различными путями - применением безгильзовых боеприпасов, полимерных гильз, составных конструкций из разных марок материалов. Однако все эти способы имеют ряд недостатков, заключающихся в сложности обеспечения оптимального закона распределения твердости по длине корпуса, для обеспечения заданного функционирования, необходимостью пересмотра конструкции боеприпаса, а значит и зарядной каморы оружия, низкими термическими свойствами. Кроме этого большинство вариантов предполагают кардинальное перестроение технологии производства, соответственно и полную замену парка оборудования патронных заводов.

Наиболее простой путь снижения массы, не требующий полного перестроения действующих производств - применение марок металлов малой плотности без существенных изменений конструкции гильзы. Одними из наиболее перспективных материалов являются сплавы на основе алюминия, имеющие плотность (ρ=2650…2700 кг/м3), что гораздо ниже плотности стали (ρ=7800…7900 кг/м3) или латуни (ρ=8400…8700 кг/м3).

Неоднократные попытки изготовления гильз из алюминиевых сплавов предпринимались в разных странах мира еще до начала Второй мировой войны (например, US 2220652), однако их использование в автоматическом оружии при максимальном давлении пороховых газов в 270…350 МПа и высоким темпом стрельбы сопряжено с рядом технических сложностей. Алюминиевые сплавы при нагреве до температуры свыше 400°С при экстракции гильз из патронника и взаимодействии с кислородом воздуха склонны к самовоспламенению в результате окисления (RU 2406058), кроме этого твердость большинства сплавов на основе алюминия ниже, чем у стали, что ограничивает в настоящее время применение алюминиевых гильз в России пистолетными патронами и боеприпасами к травматическому оружию.

Известна гильза из сплава 7475 содержащего от 5,2 до 6,2% цинка, от 1,9 до 2,5% магния, от 1,2 до 1,9% меди, от 0,18 до 0,25%) хрома, а остальное алюминий и примеси (US 3984259). Примеси должны быть ограничены содержанием не более 0,12% железа, 0,10% кремния, 0,06% марганец, 0,06% титана и предпочтительно 0,05% каждого из других элементов и 0,15% в сочетании с другими элементами.

Недостатками является применение в конструкции высокопрочного и дорогостоящего сплава, плохо поддающегося обработке давлением (ближайший, но не абсолютный Российский аналог - сплав В95). Кроме того, в описании указана необходимость длительной гомогенизации слитка путем термообработки в течение 4-12 часов для обеспечения равномерного распределения микроструктуры и растворенных легирующих элементов. Также требуется предварительная подготовка материала для прокатки, что увеличивает стоимость материала. Технология изготовления гильзы достаточно сложна и требует большого количества продолжительной термообработки, как разупрочняющей (отжиг), так и упрочняющей (закалка, старение). Кроме того в описании не приводятся никакие защитные покрытия и законы распределения механических свойств по высоте гильзы, что позволяет сделать вывод о возможности самовоспламенения таких гильз и их ненадлежащем функционировании.

Известна гильза из алюминиевого сплава, содержащего от 5,5 до 10% магния, от 0,05 до 0,3%) хрома, а остальное алюминий (US 3761322). Предпочтительно использование дополнительной добавки, которую следует выбирать из группы, состоящей из индия от 0,002 до 0,80%, галлия от 0,01 до 0,50%, кадмия от 0,03 до 0,50%, бора от 0,001 до 0,350%, тория от 0,005 до 0,350%, металлического сплава misch от 0,005 до 0,30%), гафния от 0,05 до 0,7%, теллурия от 0,005 до 0,30%, лития от 0,01 до 0,80%), марганца от 0,05 до 1,0%), германия от 0,01 до 0,55%) и кобальта от 0,10 до 0,80%) плюс медь от 0,10 до 0,60%. Отмечается, что металлический сплав misch представляет собой смесь редкоземельных металлов, например, металлический сплав misch содержит церий, лантан, неодим, дидимий и т.д.

Недостатками гильзы является необходимость применения сплава с высоким содержанием магния, поскольку при его содержании более 6%, может образоваться интерметаллидная фаза Mg5Al8 по границам зерен и в областях локализованной деформации внутри микроструктуры, т.к. растворимость магния в алюминии всего лишь около 2%. Выделение частиц происходит медленно при комнатной температуре, но ускоряется с повышением температуры или, если сплав подвергся интенсивной холодной пластической деформации, а это неизбежно в технологии изготовления гильз. Данное явление делает сплав восприимчивым к некоторым типам межзеренной коррозии, например, коррозия под напряжением, и/или ухудшение механических свойств в ходе эксплуатации при повышенных температурах. Наличие же сложнейшей добавки из огромного количества редкоземельных металлов приведет к многократному удорожанию материала, а значит и готовых гильз, при этом не гарантирует стабильного функционирования.

Известна гильза из высокопрочного алюминиевого сплава, в которой сплав содержит дисперсоид из мелкодисперсного минимального оксида алюминия (Al2O3), который покрывает частицы алюминиевого сплава для заметного улучшения стойкости корпуса к выгоранию (US 3924534), при этом указанный Al2O3 составляет примерно от 6 до 13% по весу гильзы с предпочтение использования от 10 до 12%). Наличие дисперсоида обеспечивает устойчивость нагретой гильзы в возгоранию за счет гораздо более высокой температуры плавления при этом дисперсоид не вступает в реакцию с алюминием и повышает прочность гильзы. Указанные в примерахзначения предела прочности материала в 43000, 60000 и 70000 фунтов на квадратный дюйм соответствуют 296, 414 и 483 МПа соответственно.

Недостатками является трудоемкий и дорогостоящий способ нанесения порошкового защитного покрытия от выгорания, а также отсутствие определенного закона распределения механических характеристик по длине корпуса гильзы. В описании указано равномерное пронизывание сплава сеткой дисперсоида для упрочнения. Все это не позволяет исключить появления трещин из-за избыточно упрочненных частей гильзы.

Ближайшим аналогом, принятым за прототип, является гильза из сплава содержащего 4,0-7,0% цинка, 1,0-2,0% меди, 0,3-0,7% марганца, 1,0-2,0%) лития, 0,01-0,05%) редкоземельного церия, 0-0,05% титана и 0-0,05%) хрома, остальное алюминий и примеси кремния и железа, при этом чистота сырья из алюминиевого сплава составляет более 99,9%), а содержание примесей составляет менее 0,2%), (CN 109402468 В). После изготовления гильза отжигается, а упрочнение корпуса и защита от самовоспламенения обеспечивается жестким анодным окислением и окраской корпуса гильзы.

Основным недостатком гильзы является низкая пластичность применяемого материала в сравнении с гильзовыми сталями, латунями и известными алюминиевыми сплавами (предел текучести ок. 500 МПа, предел прочности ок. 600 МПа, относительное удлинение всего 10-12%). При этом указанный сплав обладает повышенной прочностью, что приводит к необходимости промежуточного отжига после каждого штамповочного перехода для снятия деформационного упрочнения и не позволит обеспечить определенный закон распределения твердости по высоте корпуса. Кроме того прокат из данного сплава в настоящее время не изготавливается серийно (стандартные высокопрочные сплавы на основе алюминия наряду с цинком и медью содержат также и магний), а к чистоте сплава предъявляют высокие требования, что увеличивает его стоимость. Применение жесткого анодного окисления связано с использованием большой плотности тока, что приводит к существенному увеличению тепловыделения на границе металл/оксид и может привести к пробою диэлектрической оксидной пленки и преимущественному окислению по механизму питтиноговой коррозии (Lukatskaya M.R., Gogotsi Y. Three-dimensional nanostructures from porous anodic alumina // MRS Communications. 2012. V.2. N.02. P. 51-54). Соответственно практическая реализация при массовом изготовлении будет сильно затруднена и экономически нецелесообразна.

Задачей заявляемого технического решения является разработка гильзы, изготовленной из более пластичного алюминиевого сплава, в то же время, обеспечивающего высокую твердость, сопоставимую с традиционными гильзовыми материалами, изменяющуюся по определенному закону для функционирования, без изменения геометрии и размеров известных аналогов.

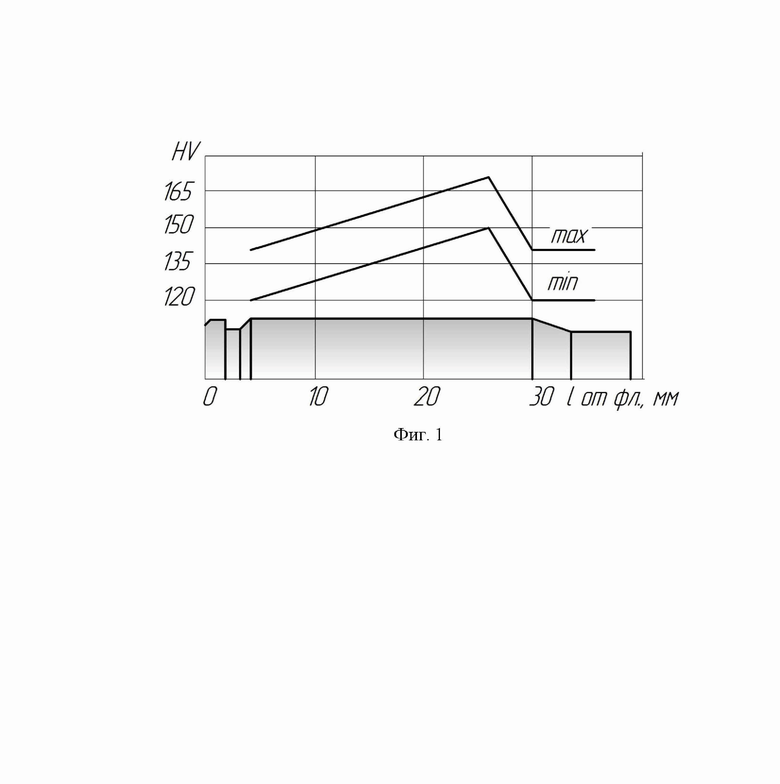

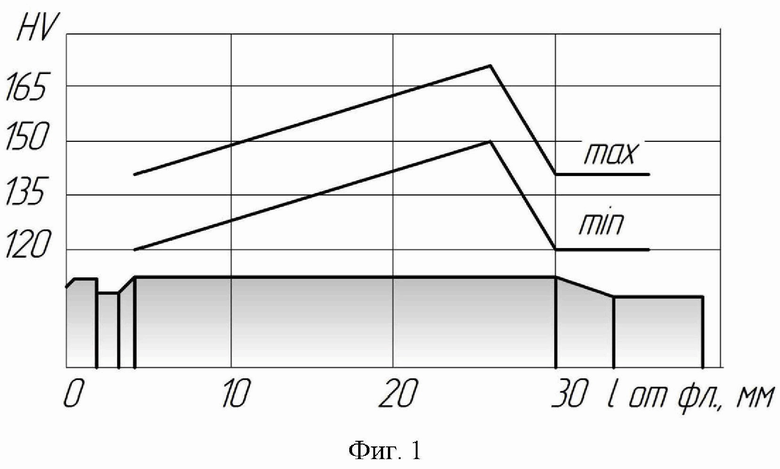

Полученная конструкция гильзы из алюминиевого сплава для боеприпасов к стрелковому оружию содержит дульце, скат, корпус и дно с фланцем. Материалом гильзы является сплав с содержанием от 4,5 до 6,5% магния, от 0,3 до 0,8% марганца, от 0,02 до 0,1% титана, до 0,5% железа, до 0,5% кремния, до 0,2% цинка, до 0,1% меди, от 91,1 до 94,7% алюминия, а остальное примеси (предел текучести сплава в исходном состоянии 130-150 МПа, предел прочности 275-315 МПа, относительное удлинение 15-20%). Твердость корпуса готовой гильзы изменяется по переменному закону от 140 единиц по Виккерсу в зоне сопряжения дна и стенки (придонном участке) до 150…170 единиц вблизи ската, что обеспечивается технологией ее изготовления холодной штамповкой. Готовая гильза покрывается по наружной и внутренней поверхности защитным покрытием толщиной от 10 до 25 мкм. В качестве покрытия может быть использована медь или томпаковая латунь (с содержанием меди 80…96%).

Достигнутым техническим результатом при реализации предлагаемого решения является гильза известной геометрии из доступного и широко применяемого алюминиевого сплава, чему в лучшей мере отвечают сплавы марок АМг5 или АМг6 (ГОСТ 4784-2019), при этом за счет специального покрытия, защищенная от самовоспламенения при нагреве до температур 300…400°С и обладающая необходимым законом распределения твердости по высоте корпуса для обеспечения необходимой упругой разгрузки и осевой деформации исключающих появление трещин при выстреле.

Изобретение поясняется схемой - фиг. 1, иллюстрирующей изменение максимальной и минимальной допустимой твердости по корпусу готовой гильзы, где HV- твердость по Виккерсу, /от фл. - расстояние от фланца гильзы.

Гильза из алюминиевого сплава для боеприпасов к стрелковому оружию содержит дульце, скат, корпус и дно с фланцем. В качестве материала гильзы используется алюминиевый сплава с содержанием от 4,5 до 6,5% магния, от 0,3 до 0,8% марганца, от 0,02 до 0,1% титана, до 0,5% железа, до 0,5% кремния, до 0,2% цинка, до 0,1% меди, от 91,1 до 94,7% алюминия, а остальное примеси, чему в лучшей мере соответствуют известные и широко применяемый сплавы марок АМг5 или АМг6, при этом твердость сплава на корпусе гильзы изменяется по определенному закону, имея максимальные значения вблизи ската на уровне 150…170 единиц по Виккерсу и плавно уменьшающиеся к донной части на величину порядка 15…20% от максимального значения до 120…140 единиц по Виккерсу, что обеспечивается технологией ее изготовления холодной штамповкой. На готовую гильзу нанесено медное или латунное защитное покрытие толщиной от 10 до 25 мкм электролитическим способом (например, по пат. РФ 2214483), для предохранения от растрескивания и самовоспламенения при экстракции из нагретого оружия. Такая толщина позволяет гарантировать сплошность покрытия и исключает появление царапин в тоже время не оказывает влияние на толщину стенок и диаметральных размеров, обеспечивая геометрию в требуемых допусках установленных чертежом.

Функционирование гильзы осуществляется следующим образом. Перед выстрелом между стенками гильзы и каморой, а также между дном гильзы и зеркалом затвора существуют зазоры. При выстреле под действием давления пороховых газов гильзу раздувает совместно с упругой деформацией патронника, а затем обратно сжимает вследствие упругой разгрузки. Переменная твердость корпуса по заданному закону приводит к защемлению придонного участка гильзы и исключает защемление верхней части корпуса вследствие более высокой твердости этого участка, тем самым уменьшая вероятность появления поперечных трещин при осевой деформации гильзы. Проведенные расчеты, на примере одной из наиболее распространенных гильз к автоматному патрону 7,62×39, имеющей стандартную геометрию, но с применением алюминиевого сплава марки АМг5 или АМгб, показали выполнение условий продольной и поперечной прочности, а усилие защемления в придонном участке не превышало 300 Н, что не оказывает влияния на работу автоматики оружия.

Новизной предлагаемой конструкции гильзы к патронам стрелкового оружия является применение в качестве материала алюминиево-магниевого сплава с нанесенным защитным покрытием и обеспечением переменной твердости по длине корпуса. Конструкция гильзы не требует уникальных и дорогостоящих материалов, технологий или оборудования для ее производства и повторяет размеры известных стальных или латунных гильз.

Применяемое техническое решение позволяет получить гильзу известной геометрии из более пластичного алюминиевого сплава с обеспечением высокой твердости, распределенной вдоль корпуса по заданному закону, для обеспечения необходимой упругой разгрузки и осевой деформации, исключающих появление трещин при выстреле.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| Боеприпас гладкоствольного огнестрельного оружия | 2022 |

|

RU2797572C1 |

| ПАТРОН СТРЕЛКОВОГО ОРУЖИЯ | 2005 |

|

RU2299395C1 |

| ПАТРОН СТРЕЛКОВОГО ОРУЖИЯ | 2014 |

|

RU2570987C1 |

| Металлическая гильза патрона охотничьего ружья | 2018 |

|

RU2691044C1 |

| ПАТРОННАЯ ГИЛЬЗА | 2000 |

|

RU2179701C1 |

| ПАТРОН СТРЕЛКОВОГО ОРУЖИЯ ПОВЫШЕННОЙ ПРОБИВАЕМОСТИ | 2023 |

|

RU2809501C1 |

| ПАТРОН СВЕТОЗВУКОВОГО ДЕЙСТВИЯ ДЛЯ БЕССТВОЛЬНОГО ОРУЖИЯ | 2012 |

|

RU2492409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| ГИЛЬЗА ПАТРОНА | 2014 |

|

RU2562888C1 |

Изобретение относится к области боеприпасов стрелкового оружия, а именно к гильзам из алюминиевого сплава для боеприпасов к стрелковому оружию. Гильза из алюминиевого сплава для боеприпасов к стрелковому оружию содержит дульце, скат, корпус и дно с фланцем. Материалом гильзы является сплав, включающий от 4,5 до 6,5% магния, от 0,3 до 0,8% марганца, от 0,02 до 0,1% титана, до 0,5% железа, до 0,5% кремния, до 0,2% цинка, до 0,1% меди, от 91,1 до 94,7% алюминия, а остальное примеси, с нанесенным защитным покрытием толщиной от 10 до 25 мкм по всей поверхности. Твердость алюминиевого сплава готовой гильзы переменная по высоте корпуса и изменяется от 120...140 единиц по Виккерсу в придонном участке до 150…170 единиц вблизи ската. Технический результат заключается в создании гильзы из алюминиевого сплава, защищённой от самовоспламенения при нагреве и обладающей необходимым законом распределения твердости по высоте корпуса для обеспечения необходимой упругой разгрузки и осевой деформации, исключающих появления трещин при выстреле. 2 з.п. ф-лы, 1 ил.

1. Гильза из алюминиевого сплава для боеприпасов к стрелковому оружию, содержащая дульце, скат, корпус и дно с фланцем, отличающаяся тем, что материалом гильзы является сплав, включающий от 4,5 до 6,5% магния, от 0,3 до 0,8% марганца, от 0,02 до 0,1% титана, до 0,5% железа, до 0,5% кремния, до 0,2% цинка, до 0,1% меди, от 91,1 до 94,7% алюминия, а остальное примеси, с нанесенным защитным покрытием толщиной от 10 до 25 мкм по всей поверхности, при этом твердость алюминиевого сплава готовой гильзы переменная по высоте корпуса и изменяется от 120...140 единиц по Виккерсу в придонном участке до 150…170 единиц вблизи ската.

2. Гильза из алюминиевого сплава для боеприпасов к стрелковому оружию по п. 1, отличающаяся тем, что в качестве защитного покрытия используется медь.

3. Гильза из алюминиевого сплава для боеприпасов к стрелковому оружию по п. 1, отличающаяся тем, что в качестве защитного покрытия используется томпаковая латунь, содержащая от 80 до 96% меди.

| CN 109402468 A, 01.03.2019 | |||

| МЕТАЛЛИЧЕСКАЯ ГИЛЬЗА ДЛЯ БОЕПРИПАСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2777263C2 |

| УЛУЧШЕННЫЕ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЕВЫЕ СПЛАВЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2665655C2 |

| JPS 4947626 B1, 17.12.1974 | |||

| US 3761322 A, 25.09.1973 | |||

| Устройство для регулирования системы холостого хода карбюратора | 1984 |

|

SU1198235A1 |

Авторы

Даты

2024-06-03—Публикация

2023-04-25—Подача