Изобретение относится к области боеприпасов стрелкового оружия, в частности, к технологии изготовления металлических гильз для унитарных патронов применяемых, например, в автоматах, винтовках, пулеметах и т.д.

Типовая гильза включает дульце, скат, корпус и дно с фланцем. Технология их изготовления должна обеспечивать не только соблюдение формы и размеров, установленных чертежом, но и определенный закон распределения механических характеристик, в частности твердости, по длине корпуса, от которого зависит надежность функционирования и отсутствие разрушения при выстреле. Наибольшая твердость должна обеспечиваться в центральной части корпуса гильзы, нижняя, придонная часть корпуса менее упрочненная, а зона сопряжения корпуса со скатом должна иметь твердость еще меньше, вследствие отжига краевой части полуфабриката перед обжимом (Данилин Г.А., Огородников В.П., Заволокин А.Б. Основы проектирования патронов к стрелковому оружию; Балт.гос.техн. ун-т.СПб., 2005, стр. 205).

Действующая на предприятиях Российской Федерации технология производства гильз основана на применении листового проката из стали (марок 11ЮА, 18ЮА), гильзовой латуни (марок Л68, Л70) или биметалла (сталь 18кп покрытая с двух сторон слоем томпака Л90) и не претерпела существенных изменений с прошлого века (Малов А.Н. Производство патронов стрелкового оружия. М.: Оборонгиз. 415 с, стр. 31). Значения твердости корпуса штатных стальных и биметаллических гильз примерно равны 160…225 HV, латунных - 125…170 HV. Алюминиевые сплавы в России для изготовления гильз применяют значительно реже и в основном для боеприпасов к травматическому оружию. Среди зарубежных патронов гильзы из алюминиевых сплавов применяют несколько шире, в том числе и в патронах автоматического оружия.

Известен патрон для травматического пистолета «ОСА» (RU 2095742) содержащий цельнометаллическую гильзу из алюминиевого сплава. Такая гильза не содержит дульца, имеет сильно увеличенную толщину стенок по сравнению с гильзами боевого оружия и соответственно не пригодна для применения в подобном оружии.

Известен способ изготовления гильз к боевому стрелковому оружию из высокопрочного алюминиевого сплава типа Al-Cu-Mg-Si, при этом сплав должен содержать примерно от 0,9 до 2,2, более предпочтительно, примерно от 1,2 до 2,0% кремния; примерно от 0,6 до 1,5%, более предпочтительно, примерно от 0,85 до 1,0%>магния; и примерно от 9,0 до 2,1%, более предпочтительно, примерно от 1,2 до 1,8%) меди (US 3706118). Технология изготовления основана на применении штучной заготовки цилиндрической формы отрезанной от прутка и отожженной, затем продольным обратным выдавливанием получается чашеобразный полуфабрикат, далее он также отжигается при температуре 315…385°С, а с помощью вытяжки с утонением через несколько матриц формируется удлиненный корпус. После этого полуфабрикат подвергают фактически закалке при температуре от 532 до 546°С и далее в комбинированном штампе формируют углубление в донной части под капсюль-воспламенитель, а также дульце гильзы. На заключительной стадии полуфабрикат может быть подвержен старению при температуре от 154 до 176°С с выдержкой в течение 10-24 часов.

Недостатками способа является использование на начальном этапе процесса холодного продольного выдавливания из прутковой заготовки. Такая технология при определенной экономии металла приводит к очень высоким нагрузкам на пуансон и снижает стойкость инструмента в 2,5 и более раз. Кроме этого, указанный состав материала позволяет определить ближайшие аналоги - сплавы АК6 и АК8, которые плохо поддаются холодной обработке давлением, обладают низкой коррозионной стойкостью и предназначены в основном для ковки и горячей штамповки. В указанном способе полуфабрикат после вытяжки разупрочняется при нагреве под проведение упрочняющей закалки. Соответственно корпус гильзы является равномерно упрочненным только за счет термообработки, что может привести к нарушению условий функционирования. Штамповка дна и обжим закаленного полуфабриката также негативно скажутся на стойкости рабочего инструмента данных операций в виду высокого сопротивления материала деформированию. Способ основан на применении труднодеформируемого сплава, требует сложной термообработки и не является оптимальным для массового производства.

Известен способ изготовления гильзы из сплава 7475, содержащего от 5,2 до 6,2% цинка, от 1,9 до 2,5% магния, от 1,2 до 1,9% меди, от 0,18 до 0,25%) хрома, а остальное алюминий и примеси (US 3984259). Способ основан на применении высокопрочного труднодеформируемого алюминиевого сплава (ближайший аналог - сплав В95) с высоким комплексом требований к получению исходного проката и его микроструктуры - длительная гомогенизация слитка, термообработка, горячая экструзия в пруток с последующим отжигом. Затем пруток разрезается на штучные заготовки, в 1-2 перехода формируется чашка с применением продольного выдавливания, далее следует несколько операций вытяжки для формирования корпуса. Формоизменяющие операции проводятся при комнатной температуре, но с обязательным межоперационным отжигом после каждого перехода при температуре 357…468°С и с медленным охлаждением при скорости примерно 30°С в час до температуры 232°С. Готовый корпус закаливают и искусственно состаривают для обеспечения необходимой твердости. Край корпуса отжигают и проводят обжим дульца гильзы.

Недостатками способа являются сложная технология получения сплава, большое количество термообработки и жесткие требования к скоростям охлаждения. Также большие нагрузки на инструмент при выполнении операций холодной штамповки ввиду высокой прочности сплава, приведут к его низкой стойкости. Хотя на прямую в описании не указано количество вытяжных переходов, но высокая прочность сплава в холодном состоянии позволяют сделать вывод о большом количестве операций и трудоемкости их проведения. Кроме этого, в качестве недостатков можно отметить необходимость закалки для упрочнения корпуса, что исключает деформационное упрочнение гильзы по определенному закону с переменной твердостью по высоте. Технология весьма сложна и энергозатраты, что скажется и на повышении себестоимости гильз.

Также известен способ изготовления гильз из сплава системы Al-Cu-Mg (CN 110106410 В), содержащего 4-6% меди, 1-4% магния, 0,1-0,6% марганца, 0-0,05%) кремния, 0-0,05%) железа и остальное алюминий. Сплав для гильзы получают по технологии 3D-напыления и быстрого отверждения. Технология получения основана на холодном продольном выдавливании из прутковой заготовки за 4 перехода при скоростях от 30…40 мм/с на первом переходе до 15…8 мм/с на последнем. Штамповка донной части и обжим дульца соответствуют известным техническим решениям.

Недостатками является сложная технология изготовления сплава путем 3D-напыления. Сплав является по сути дюралюминием и может применяться для изготовления гильз (например, гильза гранатометного выстрела 7П39 изготовлена из сплава Д16Т), однако неизбежны высокие нагрузки на инструмент при холодном продольном выдавливании. Также сложности представляет необходимость соблюдения требований по обеспечению скоростей деформирования, ограниченных значениями 40 мм/с и ниже, причем для разных операций технологической цепочки рекомендованные скорости также разные, что затруднит унификацию оборудования и применение многопозиционных станков, повысив стоимость производства гильзы.

Известен способ изготовления глубоких полых тонкостенных изделий с горловиной, а именно баллонов высокого давления конструктивно напоминающих гильзу из листового проката марок АМг5 или АМг6 (RU 2699701). Технология основана на вырубке исходной заготовки, вытяжке без утонения за 3-5 переходов, вытяжке с утонением за 1-2 перехода для образования корпуса и обжимом горловины за 2-4 перехода. Все переходы выполняют с нагревом заготовок в печи до температуры рекристализации (315…340°С) при покрытии рабочего инструмента антифрикционной композицией с фторсодержащими поверхностно-активными веществами.

Недостатками способа является применение штамповки с нагревом, что для столь малых изделий, которыми являются гильзы, не позволит проводить нагрев вне штампа ввиду высокой скорости охлаждения и сильно усложнит технологию производства. Кроме того сплавы АМг5 и АМг6 являются термически неупрочняемыми, соответственно для обеспечения необходимой твердости корпуса необходимо проведение именно холодной пластической деформации.

Ближайшим аналогом к предлагаемому способу является способ изготовления гильз из алюминиевого сплава холодной штамповкой (US 2220652). В качестве исходной заготовки используется плоская круглая в плане деталь, полученная из листового проката. Практически все производство гильз для российских боеприпасов ориентировано на применение листового проката, поэтому такие технологии потребуют минимальных изменений в парке оборудования и унификацию с существующими технологическими процессами производства стальных и латунных гильз. Материалом является дюралюминиевый сплав системы А1-Cu-Mg. Технология основана на свертке плоской заготовки в колпак, нескольких переходах вытяжки с утонением стенок с межоперационными отжигами после каждого перехода для снятия наклепа и придания необходимой формы корпусу, а также штамповку дна и обжим дульца. Необходимая твердость гильзы обеспечивается путем термообработки закалкой и старением после проведения вытяжных переходов.

Основным недостатком способа является невозможность обеспечения переменного закона распределения твердости по корпусу, вследствие разупрочнения штампованного полуфабриката после вытяжных операций отжигом и введением закалки со старением обеспечивающей равномерное упрочнение. Кроме того дюралюминиевые сплавы как правило имеют меньшую твердость в отожженном состоянии в сравнении алюминиево-магниевыми, при этом склонны к межкристаллитной коррозии и не предназначены к эксплуатации при температурах выше 200…250°С, тогда как пулеметный ствол при интенсивной стрельбе может быть разогрет до температуры 300°С и выше. Соответственно для гильзы необходимо обязательное нанесение защитного покрытия. Формообразование донной части на закаленном полуфабрикате повысит нагрузки на рабочий инструмент. Таким образом, способ не позволяет обеспечить переменную твердость корпуса, а дополнительная термообработка усложняет технологию производства.

Задачей заявляемого изобретения является разработка упрощенной технологии изготовления гильзы из высокопрочного алюминиевого сплава с обеспечением переменного распределения твердости по высоте корпуса, сопоставимой с твердостью штатных гильз из латуни или стали и снабженной защитным покрытием.

Поставленная задача решена тем, что в способе изготовления гильз из листового проката к патронам стрелкового оружия с получением вырубкой плоской круглой заготовки, сверткой в колпак с дном, вытяжкой с утонением полого полуфабриката, межоперационными отжигами, обрезкой кромки, штамповкой углубления в донной части под капсюль, пробивкой затравочных отверстий, отжигом и обжимом дульца, а в качестве материала гильзы используют алюминиевый сплав с содержанием магния 4,5…6,5%, после вырубки проводят подштамповку кружка, получая чашеобразный полуфабрикат с фланцем, имеющим двусторонний угол конусности на наружной поверхности, равный 40…100°, а на внутренней поверхности на 5…20° больше и конусное дно, точно соответствующее углу заходной части матрицы последующей свертки в колпак па глубину от 0,9 до 1,2 толщины дна исходной заготовки, а полуфабрикат гильзы, после проведения всех формоизменяющих операций, покрывается защитным покрытием толщиной 10…25 мкм по технологии электролиза, при этом твердость алюминиевого сплава корпуса гильзы имеет максимальное значение вблизи ската и плавно уменьшаться к дойной части на величину 10…20% от максимального значения, что обеспечивается заключительными переходами вытяжки, выполняемыми без термообработки.

Перед нанесением покрытия гильзу может быть упрочнена аэроакустической обработкой при комнатной температуре путем звукового воздействия в 40 дБ, частотой 120 кГц с одновременным воздействием потока воздуха рассекаемого клином в течение 30…40 минут.

После обработки на полуфабрикатможет быть нанесено медное или латунное защитное покрытие по технологии электролиза (например, по пат. РФ 2214483).

Полученным техническим результатом является упрощенная и максимально унифицированная с действующим производством технология изготовления гильзы из алюминиевого сплава с содержанием магния 4,5…6,5%, обеспечивающая заданный закон распределения твердости и требуемые значения твердости для стабильного функционирования.

Предлагаемый способ поясняется иллюстрациями.

На фиг. 1 показана исходная круглая заготовка, вырубаемая из листа.

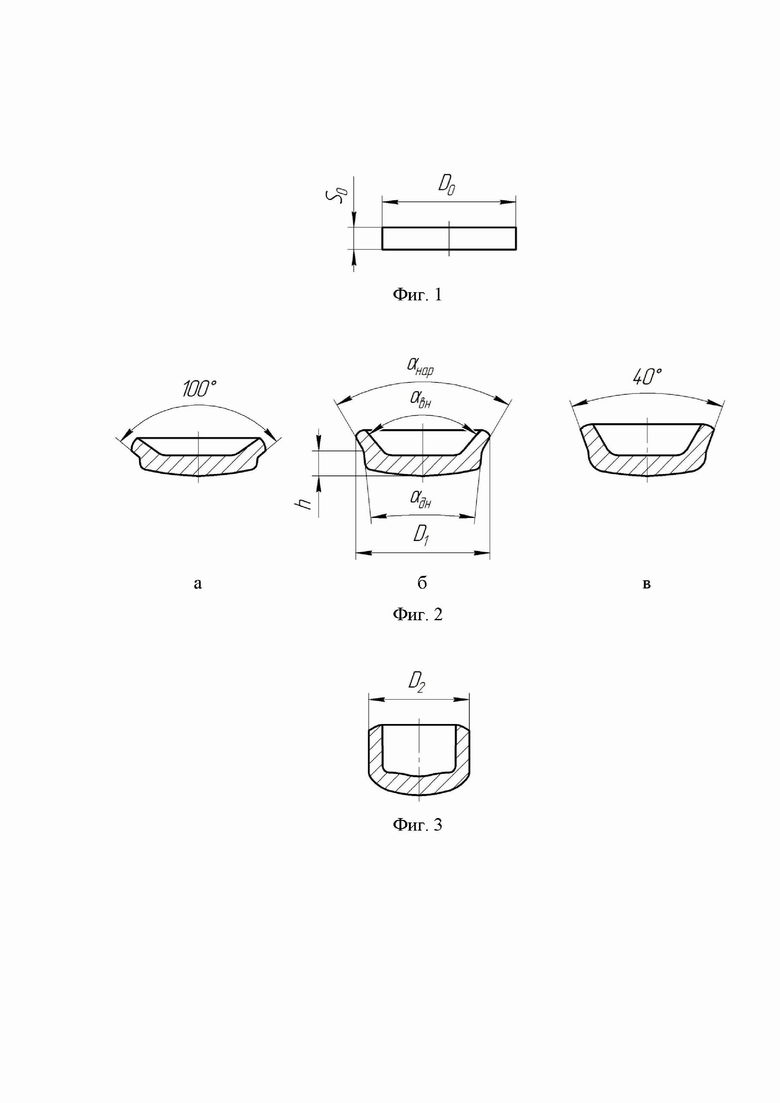

На фиг. 2 - возможные варианты геометрии детали, получаемой подштамповкой.

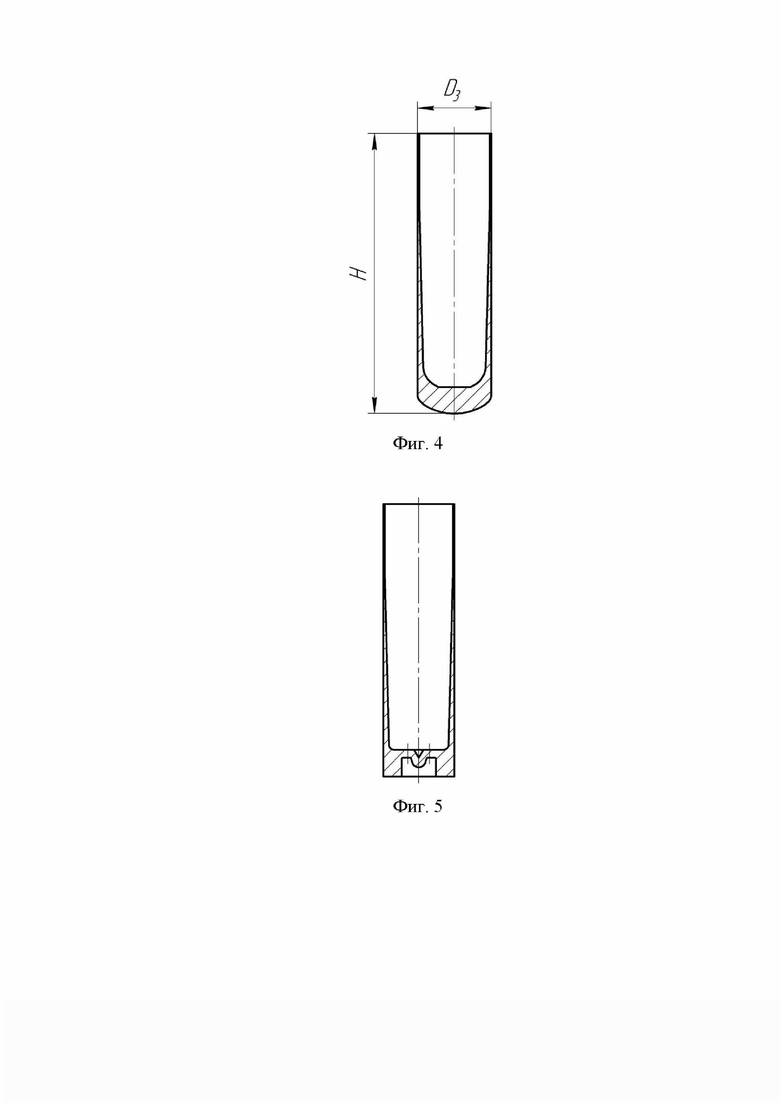

На фиг. 3 - колпак после свертки.

На фиг. 4 - полуфабрикат после вытяжек с утонением.

На фиг. 5 - полуфабрикат с отштампованным углублением в дне под капсюль.

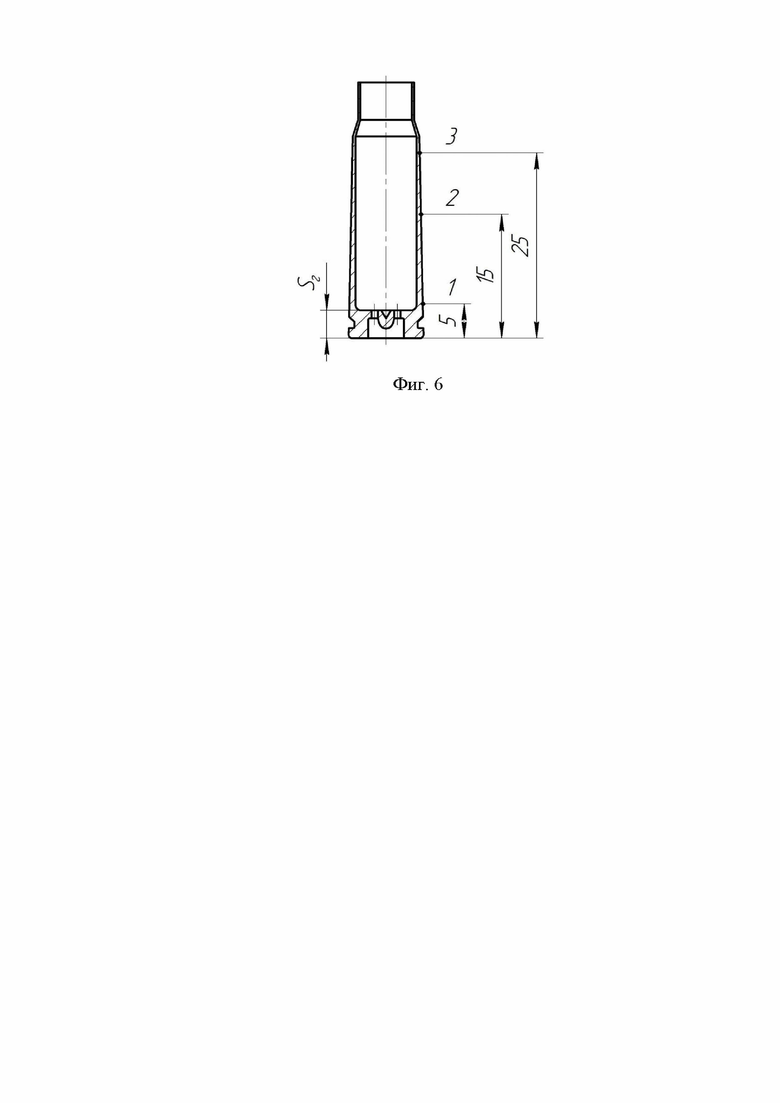

На фиг. 6 - готовая гильза после операций пробивки отверстий, обжима и проточки канавки, образующей фланец с точками контроля твердости.

Способ изготовления гильзы осуществляют следующим образом.

Исходную плоскую круглую заготовку диаметром D0 и толщиной S0 (фиг. 1) на 15…30% меньше толщины дна готовой гильзы Sг (фиг. 6) получают вырубкой в штампе. Далее заготовку подвергают подштамповке, получая чашеобразный полуфабрикат с фланцем для облегчения последующей операции свертки (фиг. 2). Необходимость введения этой операции установлена опытным путем вследствие невысокой пластичности сплавов АМг5 и АМг6 в холодном состоянии и возможности появления трещин на радиусном участке колпака при его свертке сразу из плоской заготовки. При этом наружная поверхность дна полуфабриката подштамповки имеет двусторонний угол конусности αдн точно соответствующий углу заходной части матрицы последующей операции свертки, который выбирается по справочным рекомендациям из диапазона 8…16°, донная часть проталкивается в матрицу на глубину h от 0,9 до 1,2 толщины дна исходной заготовки, фланец имеет двусторонний угол конусности на наружной поверхности αнар выбираемый из диапазона 40…100°, а на внутренней поверхности αвн на 5…20° больше для формирования переменной толщины (фиг. 2, б). Угол наружной поверхности менее40° не целесообразен, т.к. при таких значениях заготовка уже формируется в колпачок без необходимости введения подштамповки (фиг. 2, в), а углы более 100° не обеспечивают достаточной деформации фланца для последующего сворачивания в колпачок за один переход (фиг. 2, а). Диаметр фланца D1 соответствует диаметру исходной заготовки D0. После подштамповки следует рекристаллизационный отжиг по стандартному режиму для алюминиево-магниевых сплавов(Т=315…340°С, выдержка 30…60 минут, охлаждение на воздухе). Далее формируется колпак диаметром D2 (фиг. 3) на операции свертки и затем отжигается по тому же режиму. Корпус гильзы требуемого диаметра D3 и высоты Н (фиг. 4) формируют за 3-5 переходов вытяжки с утонением стенки с межоперационными рекристализационными отжигами. При этом последние 1-2 перехода проводят без отжига для обеспечения деформационного упрочнения корпуса гильзы. Необходимая твердость корпуса должна быть переменной по высоте имея максимальное значение вблизи ската и плавно уменьшаться к донной части на величину 10…20% от максимального значения, что и обеспечивается на заключительных переходах вытяжки. Поскольку на алюминиевых сплавах не образуется окалина при нагреве до температуры рекристализации, то после отжига химическую обработку можно ограничить промывкой в воде с последующей сушкой.

На финишном этапе у полуфабриката обрезают неровную кромку, формируют углубление под средства воспламенения за 1-2 перехода штамповки дна (фиг. 5), затем пробивают запальные отверстия, отжигают краевую часть заготовки, предпочтительно в проходном индукторе за 10…30 сек, формируют дульце с помощью 1-3 переходов обжима и протачивают канавку на фланце (фиг. 6). Геометрия инструмента всех операций холодной штамповки, кроме подштамповки, полностью соответствует стандартной для заводской технологии изготовления стальных или латунных гильз и позволяет максимально унифицировать производство. Количество переходов вытяжки и обжима может отличаться от традиционных технологий изготовления гильз и определяется расчетом по известным методикам. Введение дополнительной операции подштамповки не сказывается на увеличении трудоемкости технологического процесса, т.к. в сравнении с производством стальных или латунных гильз технология исключает большое количество химической обработки в виде травления в кислотах для снятия окалины, нанесение фосфатных покрытий и др.

После всех штамповочных операций полуфабрикат дополнительно упрочняют аэроакустической обработкой для придания значений твердости не уступающих латунным гильзам и сопоставимых со стальными. Данная обработка обеспечивает только количественное увеличение твердости в каждой точке, не меняя закон ее распределения. Обработка проводится в известной установке (например, по пат. RU 203378) при комнатнойтемпературе путем звукового воздействия в 40 дБ частотой 120 кГц с одновременным воздействием потока воздуха рассекаемого клином, установленным на расстоянии 50 мм в течение 30…40 минут. Опытным путем установлено, что данный режим оказывает максимальное упрочнение гильз из сплавов АМг5 и АМг6.

После обработки на гильзу наносят защитное покрытие по наружной и внутренней поверхности из меди или томпаковой латуни (с содержанием меди 80…96%) толщиной от 10 до 25 мкм. Такая толщина позволяет гарантировать сплошность покрытия и исключает появление царапин в тоже время не оказывает влияние на толщину стенок и диаметральных размеров, обеспечивая геометрию в требуемых допусках установленных чертежом.

Конкретный пример реализации технологии проведен для гильзы автоматного патрона клб. 7,62×39 мм. Из листового проката марки АМг5 получали исходные круглые заготовки диаметром D0=20,8 мм и толщиной S0=3,2 мм, что на 24% меньше толщины дна готовой гильзы, равного 4,2 мм. Далее проводили подштамповку при следующих значениях двухсторонних углов αдн=12 , αнар=60°, авн=80° при проталкивании донной части на глубину h=3,8 мм. Полученный чашеобразный полуфабрикат отжигали в печи при температуре 340°С с выдержкой в течение часа и последующем охлаждении на воздухе. Затем полуфабрикат сворачивали в колпак наружным диаметром D2=15,7 мми повторно отжигали по тому же режиму. После этого осуществляли четыре перехода вытяжки с утонением стенки через две матрицы заводским инструментом используемым для вытяжки стальных гильз того же калибра. После первой и второй вытяжек выполняли отжиг по указанному режиму, а третью и четвертую вытяжки осуществляли без отжига. Диаметр полуфабриката после последней вытяжки D3=11,1 мм при высоте Н=44…50 мм. Затем неровная кромка обрезалась на токарном станке, полуфабрикат проходил штамповку донной части за два перехода, пробивку затравочных отверстий, отжиг краевой части, обжим дульца за один переход и проточку канавки образующей фланец. Все формоизменяющие операции проведены при комнатной температуре 20°С, в штампах жестким инструментом на прессовом оборудовании с использованием в качестве смазочного материала смеси минеральных масел загущенных натриево-кальциевым мылом высших жирных кислот с добавлением антиокислительной, противоизносной присадок, а также мелкодисперсного жаропрочного алюминиевого порошка и поликарбонфторида. Изготовленные полуфабрикаты гильзы упрочняли аэроакустической обработкой (ААО) при комнатной температуре 20°С в установке состоящей из сочлененных ресивера и резонатора путем звукового воздействия в 40 дБ частотой 120 кГц с одновременным воздействием потока воздуха управляемого клином и направленного на заготовки в течение 30 минут. Твердость образцов измеряли в точках 1, 2, 3 на расстоянии 5, 15 и 25 мм от дна гильзы (фиг. 6) на твердомере по шкале HV при нагрузке в 5 кгс. Результаты измерений приведены в таблице, из которой видно, что аэроакустическая обработка способствует дополнительному упрочнению холоднодеформированных гильз и за счет этого уменьшает вероятность их чрезмерного раздутия или разрыва при функционировании.

После упрочняющей обработки полуфабрикаты по всей поверхности покрывали защитным слоем меди толщиной 12 мкм по технологии электролиза с выдержкой изделий в электролите в течение 2 мин, предварительном нанесении слоя меди толщиной 6 мкм при плотности тока 0,2 А/дм, повторной выдержке в течение 2 мин и заключительном нанесениислоя меди толщиной 6 мкм при плотности тока 0,4 А/дм2. Была изготовлена опытная партия из 10 гильз. Гильзы других калибров предлагается изготавливать аналогичным способом.

Новизной предложенного способа изготовления гильз является применение заготовки из алюминиевого сплава с содержанием магния 4,5…6,5%, упрочняющая аэроакустическая обработка звуковым полем и нанесение на гильзу защитного покрытия из меди или латуни по известной технологии электролиза.

Полученные гильзы имеют массу примерно в 3 раза меньше, в сравнении со стальными, обладают той же геометрией и сопоставимой твердостью изменяющейся по переменному закону вдоль корпуса, снабжены защитным покрытием, при этом предлагаемая технология, в части формоизменения заготовки, максимально унифицирована со стандартной заводской технологией изготовления гильз и все основные штамповочные операции могут быть реализованы на том же самом оборудовании.

Достигнут технический результат, которым является упрощенная и максимально унифицированная с действующим производством технология изготовления гильзы из алюминиевого сплава с содержанием магния 4,5…6,5%, обеспечивающая заданный закон распределения твердости и требуемые значения твердости для стабильного функционирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гильза из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2820395C1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| СПОСОБ ПОВЫШЕНИЯ ДЕФОРМАЦИОННЫХ СВОЙСТВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2017 |

|

RU2685298C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2002 |

|

RU2223161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446909C2 |

| ПАТРОН ОХОТНИЧИЙ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ПУЛИ | 1997 |

|

RU2141096C1 |

Изобретение относится к области изготовления боеприпасов для стрелкового оружия. Из листового проката из алюминиевого сплава с содержанием магния 4,5-6,5 мас.% получают плоскую круглую заготовку. Проводят ее подштамповку с формированием чашеобразного полуфабриката. Полуфабрикат сворачивают в колпак в матрице с заходной частью, расположенной под углом. Осуществляют вытяжку с утонением стенок с получением полого полуфабриката. На заключительных переходах вытяжку проводят без межоперационного отжига. Получают переменную по высоте корпуса твердость, которая имеет максимальное значение у ската корпуса и плавно уменьшается к донной части. Производят обрезку кромки полуфабриката, штамповку углубления в донной части под капсюль, пробивку затравочных отверстий, отжиг и формирование дульца гильзы обжимом. Затем полуфабрикат гильзы покрывают защитным покрытием. В результате обеспечивается упрощение технологии изготовления гильзы из алюминиевого сплава с обеспечением заданного распределения твердости для ее стабильного функционирования. 3 з.п. ф-лы, 6 ил., 1 табл., 1 пр.

1. Способ изготовления гильз из листового проката к патронам стрелкового оружия, включающий получение вырубкой из листового проката из алюминиевого сплава плоской круглой заготовки, свертку в колпак с дном, получение полого полуфабриката вытяжкой с утонением стенок, осуществляемой по переходам с межоперационными отжигами, обрезку кромки полуфабриката, штамповку углубления в донной части под капсюль, пробивку затравочных отверстий, отжиг и формирование дульца гильзы обжимом, отличающийся тем, что в качестве материала для изготовления гильзы используют алюминиевый сплав с содержанием магния 4,5-6,5 мас.%, после вырубки плоской круглой заготовки проводят ее подштамповку с получением чашеобразного полуфабриката с фланцем, имеющим двусторонний угол конусности, и конусным дном, при этом угол конусности наружной поверхности фланца равен 40-100°, угол конусности внутренней поверхности фланца на 5-20° превышает угол конусности наружной поверхности, осуществляют свертку в колпак чашеобразного полуфабриката в матрице с расположенной под углом заходной частью, а конусное дно чашеобразного полуфабриката получают соответствующим углу заходной части упомянутой матрицы, вытяжку с утонением стенок на заключительных переходах осуществляют без межоперационного отжига с получением переменной по высоте корпуса твердости, которая имеет максимальное значение у ската корпуса и плавно уменьшается к донной части на величину, составляющую 15-20% от максимального значения, а после формирования дульца полуфабрикат гильзы покрывают защитным покрытием толщиной 10-25 мкм по технологии электролиза.

2. Способ по п.1, отличающийся тем, что в качестве защитного покрытия используют медь.

3. Способ по п.1, отличающийся тем, что в качестве защитного покрытия используют томпаковую латунь, содержащую от 80 до 96 мас.% меди.

4. Способ по п.1, отличающийся тем, что перед нанесением покрытия гильзу упрочняют аэроакустической обработкой при комнатной температуре путем звукового воздействия в 40 дБ с частотой 120 кГц с одновременным воздействием потока воздуха, рассекаемого клином, в течение 30-40 мин.

| СПОСОБ РАННЕЙ НЕИНВАЗИВНОЙ ДИАГНОСТИКИ И МОНИТОРИНГА СОСТОЯНИЯ ОРГАННОГО КРОВОТОКА У НОВОРОЖДЕННЫХ ДЕТЕЙ | 2002 |

|

RU2220652C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446909C2 |

| МЕТАЛЛИЧЕСКАЯ ГИЛЬЗА ДЛЯ БОЕПРИПАСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2777263C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| RU 2062166 C1, 20.06.1996 | |||

| US 10359261 B2, 23.07.2019. | |||

Авторы

Даты

2024-05-23—Публикация

2023-04-25—Подача