Изобретение относится к обработке металлов давлением и может быть использовано в производстве патронов стрелкового оружия различного назначения и аналогичных деталей при использовании в качестве исходной заготовки полосы (ленты), из которой вырубается кружок.

Известен способ изготовления стаканов патронных гильз (патент США N 2028996 от 28.01.1936 г.). По данному способу в качестве исходной заготовки предлагается использовать круглый прокат, от которого отрубать заготовку. Заготовку штампуют без нагрева, получая полуфабрикат, имеющий верхний цилиндрический поясок и нижний цилиндрический уступ, необходимые для обеспечения соосности полуфабриката и инструмента. Этот полуфабрикат, штампуемый во второй операции, также без нагрева, в виде стакана, имеет большую высоту, чем заготовка, и тот же самый верхний диаметр и заданную толщину дна.

К недостаткам предложенного решения следует отнести:

- необходимость использования круглого проката, - поскольку отечественная промышленность не выпускает круглый прокат, который не имел бы поверхностных дефектов (волосовин), а поскольку их глубина соизмерима с толщиной стенки готовых гильз, то вероятность получения трещин с последующим прорывом пороховых газов при выстреле весьма велика;

- трудность получения заготовок из прутка - так как при малой относительной высоте получение качественного среза весьма затруднительно;

- неблагоприятно ориентированная текстура металла (волокна) - осевое направление волокон ослабляет прочность дна гильзы и увеличивает вероятность среза фланца гильзы при экстракции после выстрела;

- наличие двух элементов конструкции верхнего цилиндрического пояска и нижнего цилиндрического уступа требует использования направляющего кольца, что неоправданно усложняет конструкцию инструмента.

В настоящее время на предприятиях отрасли для изготовления гильз патронов стрелкового оружия используется технологический процесс, в котором в качестве исходной заготовки используется полоса, из которой вырубают кружок. Последний может отжигаться, после чего следует комплекс операций по удалению окалины, образовавшейся при отжиге - травлении. При использовании стали в качестве материала гильзы обязательно нанесение на поверхность полуфабрикатов подсмазочного покрытия из фосфатов железа и цинка - фосфатирование. Далее производятся одна - три вытяжки с последующими отжигом, травлением и при использовании стали в качестве материала гильзы фосфатированием. После чего следуют еще одна - две вытяжки, в процессе которых металлу корпуса гильз придаются соответствующие механические свойства, обеспечивающие нормальное функционирование гильз (прочность, экстракцию и обтюрацию). Число вытяжек, как промежуточных, так и формирующих механические свойства, определяется материалом гильзы, соотношением между толщиной стенки и дна, требуемой точностью, заданными механическими свойствами корпуса гильзы, возможностями оборудования, геометрией инструмента и т.д. В дальнейшем производится формирование донной части гильзы, включая гнездо под капсюль-воспламенитель, обжим, механическая обработка и нанесение антикоррозионного покрытия. (Малов А. Н. Производство патронов стрелкового оружия. - М.: Оборонгиз, 1947 г., табл. 20, с. 31 и табл. 21, с. 35). Данный способ взят в качестве прототипа.

При таком способе изготовления гильз используют исходную заготовку (полосу или ленту), толщина которой не превышает 75% толщины дна последней вытяжки, что позволяет увеличить диаметр кружка для облегчения процесса первой вытяжки и уменьшить число вытяжек для получения заданной толщины дульца. При этом для получения дна необходимой толщины в процессе вытяжек материал из стенок приходится перемещать в дно. Недостатком такого технологического процесса является образование донной складки, снижающей прочность гильзы.

При изготовлении пистолетных гильз, длина которых не превышает 2-4 диаметров, соотношение объемов металла стенки и дна меньше 2 - 3. При таком соотношении, если использовать общепринятые припуски на обрезку, получается относительно малый диаметр кружка D0 толщиной t0, из которого необходимо в процессе первой вытяжки с утонением через (одну или несколько) матриц сформировать колпачок диаметром D1.

Считается, что если D0-D1<2•t0, то нормальный ход процесса первой вытяжки невозможен, так как процесс первой вытяжки производится в этом случае со срезанием металла, полуфабрикаты имеют повышенную разностенность, косину и кривизну. Для обеспечения нормального хода процесса первой вытяжки обычно:

увеличивают диаметр кружка за счет увеличения припуска на обрезку с тем, чтобы исключить выполнение неравенства, однако это приводит к росту отходов и, следовательно, уменьшению коэффициента использования материала, так как в этом случае объем кружка составляет 1,3-1,7 объема гильзы;

уменьшают толщину кружка, однако это приводит к необходимости нагона металла в дно и, как следствие этого, к увеличению донной складки, что ухудшает качество изготавливаемой гильзы.

Настоящее изобретение решает задачу улучшения качества гильзы (исключение образования донной складки), уменьшения отходов на подрезку гильзы, обеспечения заданного распределения механических свойств (твердости HV) по высоте стенок гильзы с уменьшением его значения от дна к дульцу, а также уменьшения числа формоизменяющих операций.

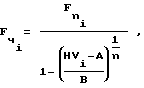

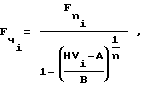

Настоящая задача решается тем, что в способе изготовления гильзы патрона стрелкового оружия, включающем вырубку из полосы кружка, изготовление полого полуфабриката, вытяжку полого полуфабриката с утонением стенки, химико-термическую обработку и комплекс формоизменяющих операций по формированию капсюльного гнезда, образованию фланца в донной части гильзы и подрезку гильзы по длине, кружок вырубают объемом, равным 1,12-1,30 объема готового изделия, и толщиной t0, большей 0,7 толщины дна tп полуфабриката последней вытяжки. Из вырубленного кружка объемной штамповкой изготавливают чашеобразный полуфабрикат с донным наружным пояском диаметром Dп, равным 0,95-1,1 диаметра гильзы Dг в донной ее части, высотой пояска hп, не превышающей 0,9 толщины t0 исходного кружка, и толщиной дна tд, равной 1,0...1,3 толщины дна tп полуфабриката последней вытяжки. Наружную поверхность чашеобразного полуфабриката выполняют конической с углом конусности α, равным 8 - 60o. При этом стенку чашеобразного полуфабриката выполняют толщиной, равномерно сужающейся от донной части к кромке с изменяющейся площадью поперечного сечения по высоте, определяемой по зависимости:

где  и

и  - площади поперечных сечений стенок, отсекающих равные объемы стенок чашеобразного полуфабриката и полуфабриката последней вытяжки соответственно, мм2;

- площади поперечных сечений стенок, отсекающих равные объемы стенок чашеобразного полуфабриката и полуфабриката последней вытяжки соответственно, мм2;

HVi - твердость металла готовой гильзы в i-ом сечении, безразмерная;

A, B и n - безразмерные коэффициенты выражения, аппроксимирующего кривую упрочнения металла гильзы вида: HVi = A + B ψ

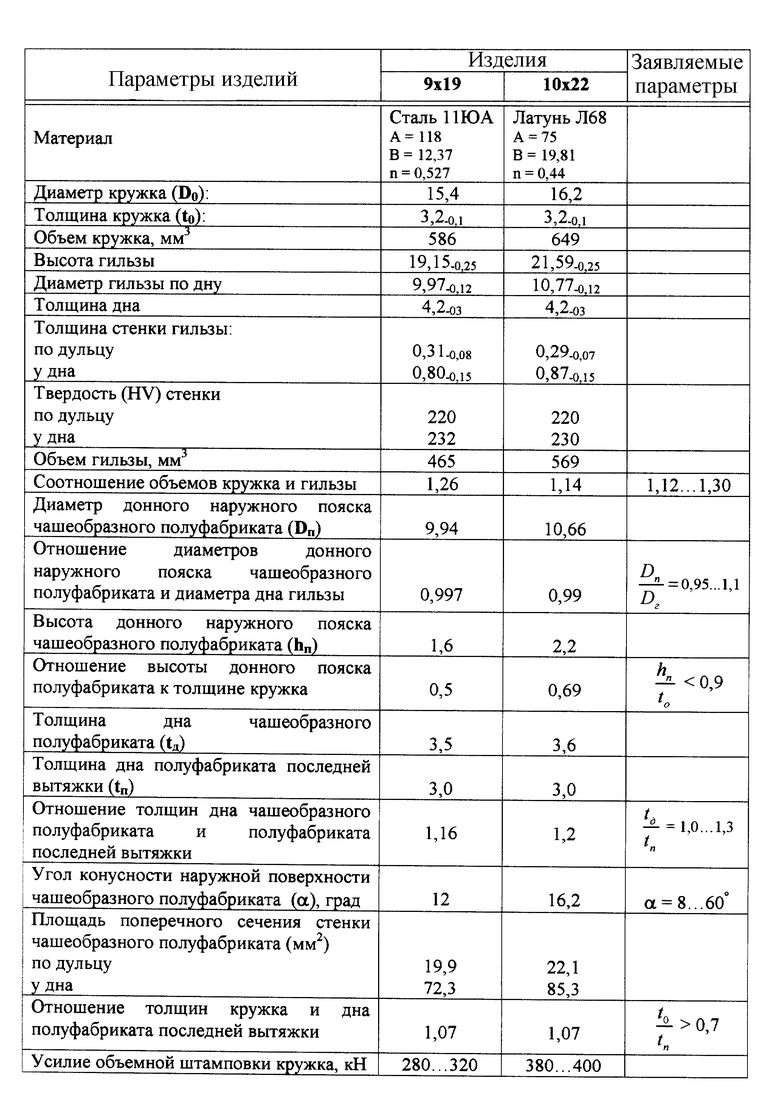

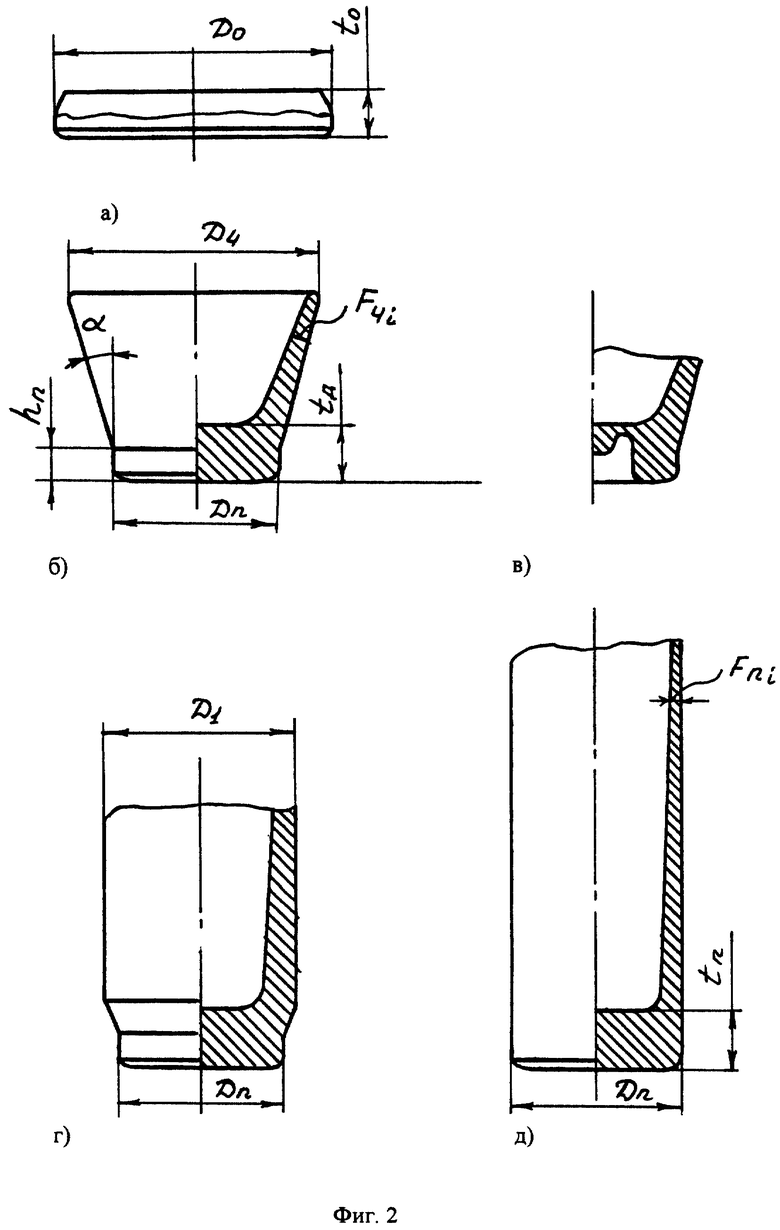

Сущность предлагаемого способа поясняется чертежами, где на фиг. 1 показана схема течения металла при объемной штамповке кружка в процессе формирования чашеобразного полуфабриката: а) перед началом деформирования; б) после окончания деформирования. На фиг. 2 - полуфабрикаты технологического процесса изготовления гильзы, реализованного в соответствии с предлагаемым способом: а) - кружок, вырубленный из полосы (ленты), где: D0 - диаметр и t0 - толщина кружка; б) - чашеобразный полуфабрикат, полученный в результате объемной штамповки кружка с использованием плоского рабочего торца выталкивателя, где: Dп и hп - диаметр и высота наружного пояска; tд - толщина дна; α - угол конусности наружной поверхности, Dч - наружный диаметр верхней кромки чашеобразного полуфабриката,  - площадь в i-го поперечного сечения стенки чашеобразного полуфабриката; в) - то же, но полученный с использованием рабочего торца выталкивателя, который формирует предварительный контур гнезда под капсюль-воспламенитель; г) - полуфабрикат первой вытяжки, формирующей механические свойства корпуса гильзы; д) - полуфабрикат последней (второй) вытяжки, формирующей механические свойства корпуса гильзы, где Dп и tп - диаметр и толщина дна полуфабриката последней вытяжки,

- площадь в i-го поперечного сечения стенки чашеобразного полуфабриката; в) - то же, но полученный с использованием рабочего торца выталкивателя, который формирует предварительный контур гнезда под капсюль-воспламенитель; г) - полуфабрикат первой вытяжки, формирующей механические свойства корпуса гильзы; д) - полуфабрикат последней (второй) вытяжки, формирующей механические свойства корпуса гильзы, где Dп и tп - диаметр и толщина дна полуфабриката последней вытяжки,  - площадь i-го поперечного сечения стенки полуфабриката последней вытяжки отсекающего объем стенки от дна полуфабриката последней вытяжки, равный объему стенки от дна до i-го сечения чашеобразного полуфабриката.

- площадь i-го поперечного сечения стенки полуфабриката последней вытяжки отсекающего объем стенки от дна полуфабриката последней вытяжки, равный объему стенки от дна до i-го сечения чашеобразного полуфабриката.

На фиг. 1 позицией 1 представлен пуансон, 2 - матрица, 3 - выталкиватель, 4 - кружок, 5 - чашеобразный полуфабрикат, полученный в результате объемной штамповки кружка.

Введение операции объемной штамповки с образованием чашеобразного полуфабриката позволяет снять ограничение на соотношение толщины кружка к его диаметру и тем самым снизить отношение объема кружка к объему готовой гильзы со значений 1,3-1,7 по известным технологиям до минимально необходимых значений 1,12-1,30 и повысить толщину t0 кружка до значений > 0,7 толщины дна последней вытяжки.

Выбранный диапазон значений диаметра наружного пояска Dп = (0,9-1,1)•Dг обусловлен необходимостью обеспечить центрирование полуфабриката по матрице на последующих вытяжках. Верхнее значение указанного диапазона ограничено условием уменьшения влияния деформации дна полуфабриката в процессе вытяжки на его упрочнение. Кроме того, превышение данного значения приводит к необоснованному повышению усилия при формировании дна готовой гильзы.

Высота наружного пояска hп < 0,9•t0 определяет наличие цилиндрической поверхности в донной части полуфабриката, необходимой для центрирования его в матрице на последней вытяжке. Превышение указанного значения приводит к уменьшению толщины стенки в придонной части чашеобразного полуфабриката и, следовательно, к снижению механических свойств придонной части полуфабриката готовой гильзы и невозможности обеспечения заданных механических свойств стенок готовой гильзы, формируемых на последующих вытяжках.

Выбор толщины дна чашеобразного полуфабриката из диапазона tд = (1,0... 1,3)•tп обусловлен следующим. При tд < 1,0•tп на операциях вытяжки приходится использовать нагон металла из стенок полуфабрикатов в дно, что приводит к появлению донной складки. При tд > 1,3•tп неоправданно растут удельные усилия на инструменте в процессе формирования дна. Выбранный диапазон значений tд обеспечивает заданные прочностные свойства материала дна гильзы при удовлетворительной стойкости инструмента. Толщина дна чашеобразного полуфабриката обеспечивается геометрическими размерами инструмента и величиной усилия при выполнении объемной штамповки кружка, причем в зависимости от размеров инструмента и усилия можно получать толщину tп большей или меньшей толщины кружка t0.

Выполнение наружной поверхности чашеобразного полуфабриката обусловлено условием обеспечения соосности полуфабриката относительно рабочей поверхности вытяжной матрицы. Исходя из того, что наружный диаметр верхней кромки чашеобразного полуфабриката Dч ≤ D0, выбор значения угла конусности α из диапазона α = 8-60o определяется соотношением объемов стенки и дна изготавливаемой гильзы. С увеличением относительного объема ее стенок угол α уменьшается и наоборот.

Эксплуатационные свойства гильз определяются механическими свойствами дна и особенно стенок, так как от соотношения их прочности и пластичности зависит сохранение прочности гильзы при выстреле, обтюрация гильзой пороховых газов и возможность извлечения гильзы из патронника после выстрела. Механические свойства стенки гильзы получают в процессе вытяжки с утонением за счет упрочнения металла при деформации, причем величина последней определяется соотношением площадей соответствующих поперечных сечений полуфабриката последней вытяжки  и стенки чашеобразного полуфабриката

и стенки чашеобразного полуфабриката  , и оценивают величиной твердости, замеряемой на приборе Виккерса (HV). Поскольку для обеспечения обтюрации необходимо в дульце гильзы иметь минимальную прочность, соотношение площадей поперечных сечений полуфабриката последней вытяжки

, и оценивают величиной твердости, замеряемой на приборе Виккерса (HV). Поскольку для обеспечения обтюрации необходимо в дульце гильзы иметь минимальную прочность, соотношение площадей поперечных сечений полуфабриката последней вытяжки  и чашеобразного полуфабриката

и чашеобразного полуфабриката  по кромке должно быть минимальным, что и определяет толщину стенки чашеобразного полуфабриката, равномерно сужающейся от донной части к кромке.

по кромке должно быть минимальным, что и определяет толщину стенки чашеобразного полуфабриката, равномерно сужающейся от донной части к кромке.

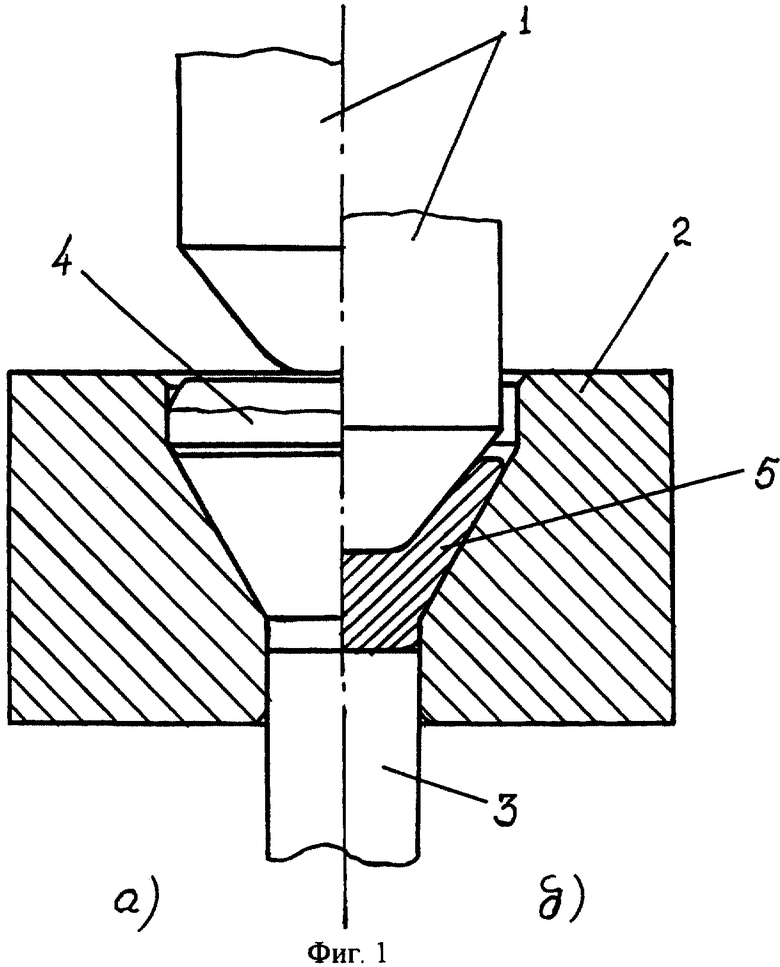

Примером производства гильз патронов данным способом является технологические процессы изготовления стальных и латунных гильз 9 мм патрона Luger (9х19) и 40 S&W (10х22), реализованные на ОАО "Тульский патронный завод".

В качестве исходной заготовки использовалась стальная или латунная полоса толщиной t0 = 3,2-0,1 (вместо использовавшейся ранее 2,9-0,1), из которой вырубался кружок диаметром D0. Далее стальной кружок фосфатировали и омыливали, после чего проводилась объемная штамповка кружка с получением чашеобразных полуфабрикатов, геометрические параметры которых приведены в таблице.

Полученные чашеобразные полуфабрикаты подвергали рекристализационному смягчающему отжигу и травлению (стальные дополнительно фосфатировали), омыливали, после чего выполняли две вытяжки с утонением стенки (фиг. 2 г) и д)), формирующие механические свойства корпуса гильзы. Далее был реализован общепринятый технологический процесс, который включал в себя такие формоизменяющие операции, как штамповка дна, пробивка запального отверстия (отверстий), обжим, проточку канавки и подрезку по длине.

Данные по технологическим процессам вышеупомянутых изделий, использованных в качестве примера, сведены в таблицу.

Заявленным способом были получены соответствующие чертежу гильзы двух пистолетных патронов, которые не имели донной складки и имели более благоприятное распределение механических свойств стенки по длине. Гильзы успешно выдержали испытания стрельбой.

По сравнению с существующими технологиями изготовления гильзы патрона стрелкового оружия использование предлагаемого способа дает следующие преимущества:

- позволяет использовать в качестве исходной заготовки полосу толщиной > 0,7 толщины дна полуфабриката последней вытяжки;

- обеспечивает уменьшение массы заготовки в среднем на 14 процентов;

- исключает образование донной складки, что невозможно при использовании традиционной технологии;

- обеспечивает более благоприятное распределение механических свойств (твердости HV) корпуса гильзы с уменьшением от дна к дульцу, в то время как существующий техпроцесс обеспечивает обратное;

- уменьшается число формоизменяющих операций, - поскольку по предлагаемому технологическому процессу используется вырубка, объемная штамповка кружка, две вытяжки, в то время как по существующему - вырубка и четыре вытяжки.

Данный способ может найти широкое применение при изготовлении гильз патронов стрелкового оружия различного калибра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446909C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| ПАТРОН ДЛЯ ЛИЧНОГО ОГНЕСТРЕЛЬНОГО ОРУЖИЯ И БРОНЕБОЙНАЯ ПУЛЯ ДЛЯ НЕГО | 2000 |

|

RU2170407C1 |

| ПУЛЯ ОХОТНИЧЬЕГО ПАТРОНА | 2001 |

|

RU2175106C1 |

| ПАТРОН СТРЕЛКОВОГО ОРУЖИЯ | 2005 |

|

RU2299395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2184641C1 |

| Способ получения изделий из листовой заготовки путем совмещенной штамповки и закрытой прошивки | 2024 |

|

RU2836374C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в производстве патронов стрелкового оружия различного назначения. В способе изготовления гильзы патрона стрелкового оружия, включающем вырубку из полосы кружка, изготовление полого полуфабриката, вытяжку полого полуфабриката с утонением стенки, химико-термическую обработку и комплекс формоизменяющих операций по формированию капсюльного гнезда, образованию фланца в донной части гильзы и подрезку гильзы по длине, кружок вырубают объемом, равным 1,12 - 1,30 объема готового изделия, и толщиной, большей 0,7 толщины дна полуфабриката последней вытяжки. Из вырубленного кружка объемной штамповкой изготавливают чашеобразный полуфабрикат с донным наружным пояском диаметром, равным 0,95 - 1,1 диаметра гильзы в донной ее части, высотой пояска, не превышающей 0,9 толщины исходного кружка, и толщиной дна, равной 1,0 - 1,3 толщины дна полуфабриката последней вытяжки. Наружную поверхность чашеобразного полуфабриката выполняют конической с углом конусности, равным 8-60o. При этом стенку чашеобразного полуфабриката выполняют толщиной, равномерно сужающейся от донной части к кромке с изменяющейся площадью поперечного сечения по высоте. Полученный чашеобразный полуфабрикат подвергают рекристаллизационному смягчающему отжигу и травлению, после чего осуществляют одну или две вытяжки с утонением стенок, которые формируют механические свойства корпуса гильзы. Изобретение решает задачу улучшения качества гильзы, уменьшения отходов на подрезку гильзы, обеспечения заданного распределения механических свойств по высоте стенок гильзы с уменьшением его значения от дна к дульцу, а также уменьшения числа формоизменяющих операций. 1 з.п. ф-лы, 2 ил., 1 табл.

где  и

и  -площади поперечных сечений стенок, отсекающих равные объемы стенок чашеобразного полуфабриката и полуфабриката последней вытяжки, соответственно, мм2; НVi - твердость металла готовой гильзы в i-м сечении, безразмерная; А, В и n - безразмерные коэффициенты выражения, аппроксимирующего кривую упрочнения металла гильзы вида:

-площади поперечных сечений стенок, отсекающих равные объемы стенок чашеобразного полуфабриката и полуфабриката последней вытяжки, соответственно, мм2; НVi - твердость металла готовой гильзы в i-м сечении, безразмерная; А, В и n - безразмерные коэффициенты выражения, аппроксимирующего кривую упрочнения металла гильзы вида:

HVi=A+Bψ

где ψ - относительное поперечное сужение гильзы в i-м сечении.

| Малов А.Н | |||

| Производство патронов стрелкового оружия | |||

| - М.: Оборонгиз, 1947, табл | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| US 4296536, 27.10.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ | 1997 |

|

RU2120344C1 |

| RU 2062166 C1, 20.06.1996 | |||

| US 4129024, 12.12.1978 | |||

| Способ изготовления капсюльных латунных оболочек с фланцем | 1991 |

|

SU1784403A1 |

Авторы

Даты

2001-12-10—Публикация

2000-11-22—Подача