Изобретение относится к области электротехники, к устройствам для непосредственного преобразования химической энергии в электрическую, в частности к высокотемпературным топливным элементам с твердым электролитом, в том числе с циркониевой керамикой.

Актуальность решаемой проблемы заключается в том, что на эффективность работы устройств такого типа, кроме других существенных факторов, оказывают влияние также и материалы, из которых выполнены отдельные элементы узлов и деталей, таких, например, как токоотводы, интерконнекторы, биполярные платы (пластины), сепараторные платы и другие.

В числе требований, предъявляемых к материалам для указанных выше металлических межэлементных соединений, наиболее важными являются следующие:

1. Низкий термический коэффициент линейного расширения (ТКЛР), близкий к ТКЛР циркониевой керамики (например, ZrO2+(8÷12)% Y2О3) в области температур 20÷1000°С, находящийся в диапазоне (7÷12,5)×10-6 К-1. Согласованность между ТКЛР этих двух материалов особенно важна в области пониженных (ниже 500°С) температур, при которых релаксационные процессы затруднены.

2. Стабильность свойств при термоциклировании в широком диапазоне температур 20÷1000°С.

3. Жаростойкость до 1000°С.

Известна электрохимическая батарея, токоотвод которой изготовлен из порошка (волокон) углерода или графита [Патент США №4960655, НКИ 429-192, опубл. 02.10.1990]. Такой токоотвод может быть использован как для отрицательного, так и для положительного электрода. Однако батарея с токоотводом из графита или углерода не рассчитана для работы в условиях повышенных (до 1000°С) температур, так как выше 750°С такой токоотвод сгорает. Кроме того, величина теплового расширения такого углеродного токоотвода (ТКЛР≈(3÷5)×10-6 К-1) значительно меньше ТКЛР твердого электролита. Это может приводить к большим внутренним напряжениям и разрушению конструкций при термоциклировании (20÷1000°С).

Известны высокотемпературные топливные элементы с твердым электролитом, в которых металлические межэлементные соединения выполнены из жаростойких сплавов на основе Ni-Cr и Co-Ni-Cr. В частности:

- Со (50-55%) - Ni (9-10%) - Cr (20%) - W (14-15%) с покрытием La2O3/SrCO3 [патент США 4950562, НКИ 429/32, опубл. 21.08.1990];

- инконель 600 (Ni-Cr (15,5%) - Fe (8%) или Ni-Cr (23%) с покрытием из лантан-марганцового оксида или лантан-марганцового оксида с добавками оксида стронция [патенты США 5049458, НКИ 429/32, опубл. 17.09.1991];

- Ni (80%) - Cr (14%) - Fe (6%) с La-Mn перовскитовым покрытием на кислородной стороне [патент США 5034288, НКИ 429/32, опубл. 23.07.1991];

- Композиционный материал, состоящий из металлического сплава Ni (50-80%) - Cr (50-20%) - Fe (0-15%) и 50-85% оксида (SiO2 или Al2О3 или смеси SiO2 - Al2О3) [патент США 5279906, НКИ 429/30, опубл. 18.01.1994];

- Ni-Cr (15%) - Ti (2,5%) - Al (0,7%) - Fe (7%) - Nb (1%) - Si (0,4%) - Mn (0,5%) - С (0,04%) [патент США 4997727, НКИ 429/33, опубл. 05.03.1991];

Вышеуказанные сплавы обладают достаточно хорошей жаростойкостью в кислородсодержащих средах, однако они имеют весьма высокие (≈(16÷20)×10-6 K-1) значения ТКЛР, существенно превышающей ТКЛР циркониевой керамики (≈(7÷12,5)×10-6 К-1). Столь большие различия в тепловом расширении сплавов и керамики могут приводить к высоким внутренним напряжениям при нагреве металлокерамических соединений и их разрушению.

Известны высокотемпературные топливные элементы с твердым электролитом, в которых металлические межэлементные соединения выполнены из сплавов на основе хрома с различными добавками:

- Cr+5%Fe+Y2О3 [ЕР 578855, МПК Н 01 М 8/02, опубл. 19.01.1994];

- Cr+(5-15)%Ni [DE 4009138, МПК Н 01 М 8/12, опубл. 26.09.1991];

- Cr+(3-10) ат.% Fe и/или (0,5-5) ат.% редкоземельных элементов или их оксидов [патент США 5407758, НКИ 429/33, опубл. 18.04.1995].

Сплавы на основе хрома обладают достаточно хорошей жаростойкостью, однако имеют серьезные недостатки.

- Технология выплавки и металлургического передела является весьма сложной и дорогостоящей. В частности, требуются специальные и дорогостоящие методы выплавки, в том числе электронно-лучевой и вакуумно-дуговой переплавы. Деформационно-термическая обработка при повышенных температурах должна проводиться в условиях высокого вакуума.

- Низкая пластичность, которая сильно затрудняет процессы механической обработки при изготовлении конечных изделий.

- Тепловое расширение существенно отличается от ТКЛР циркониевой керамики, что может приводить к высоким внутренним напряжениям в соединениях металл-керамика в процессе работы топливных элементов.

Перечисленные недостатки существенно ограничивают применение материалов на основе хрома для изготовления токопроводящих конструкций топливных элементов.

Известны топливные элементы, в которых коллекторы тока и биполярные платы выполнены из сплавов на основе железа, содержащих следующие компоненты, мас.%:

Сплав может дополнительно содержать следующие компоненты, мас.%:

[Патент США 6300001, НКИ 429/44, опубл. 09.10.2001].

Этот материал применяется в основном в топливных элементах мембранного типа. Его химический состав не позволяет получить ТКЛР, близкий к тепловому расширению циркониевой керамики.

Наиболее близким аналогом к заявленному изобретению по технической сущности и техническому результату является высокотемпературный топливный элемент с твердым электролитом, в котором токоотвод выполнен из металлического окалиностойкого сплава, содержащего, мас.%:

[Патент РФ №2068603, МПК Н 01 М 8/10, опубл. БИ №30 от 27.10.1996].

В зависимости от состава эти сплавы в диапазоне температур 20÷1000°С имеют значение ТКЛР от 9,5×10-6 до 11×10-6 К-1, что достаточно близко к ТКЛР циркониевой керамики, содержащей 8% Y2О3. К недостаткам указанных сплавов можно отнести следующие:

- Несогласованность по ТКЛР с циркониевой керамикой, содержащей 10 и 12% Y2O3.

- Опасность возможного охрупчивания в интервале 450-600°С в результате расслоения твердого раствора («хрупкость 475»), что может приводить к разрушению изделий из этих сплавов при термоциклировании в интервале 20÷1000°С.

- Невысокая прочность и пониженная пластичность, что существенно ухудшает работоспособность соединений металл/керамика.

Задача, на решение которой направлено изобретение, заключается в разработке высокотемпературного топливного элемента с увеличенным сроком эксплуатации, повышении надежности топливного элемента за счет применения металлических, эффективно работающих межэлементных соединений: токоотводов, интерконнекторов, биполярных плат (пластин), сепараторных плат и других, из жаростойкого сплава с ТКЛР, близким к ТКЛР циркониевой керамики.

Новый технический результат изобретения состоит в повышении эффективности топливного элемента за счет использования в его составе жаростойкого, стабильного при термоциклировании материала с низким ТКЛР в диапазоне температур 20÷1000°С, а также с ТКЛР, близким к тепловому расширению циркониевой керамики, содержащей 8-12% Y2О3, в особенности в диапазоне 20÷600°С, в котором релаксационные процессы в соединениях металл-керамика затруднены.

Дополнительный технический результат заключается в обеспечении сохранения стабильности свойств сплава.

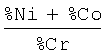

Указанные технические результаты достигаются тем, что в известном высокотемпературном топливном элементе с твердым электролитом металлические межэлементные соединения выполнены из сплава, содержащего железо и хром, в который согласно изобретению дополнительно введены кобальт и никель при следующем содержании компонентов, мас.%: хром - 5÷15, никель - 30÷45, кобальт - 20÷35, железо - остальное, при этом отношение суммарного содержания никеля и кобальта к содержанию хрома находится в интервале 4÷13.

Кроме того, сплав может дополнительно содержать сопутствующие примеси, такие как углерод, и/или азот, и/или кремний, и/или серу, и/или фосфор, и/или марганец, и/или медь, и/или кислород, которые при их суммарном содержании, не превышающем 1%, не ухудшают свойства сплава.

Введение никеля и кобальта необходимо для формирования в сплаве локальных атомных и магнитных конфигураций, в которых атомы железа имеют в ближайшем окружении от 3 до 6 атомов никеля и/или кобальта.

Максимальное содержание никеля, при котором обеспечивается требуемый набор локальных конфигураций, составляет 45%. При содержании никеля менее 30% твердый раствор становится нестабильным и при температурах ниже 200°С происходит γ⇒α превращение с образованием объемно-центрированной кубической (ОЦК) фазы, ТКЛР которой существенно превышает 12×10-6 К-1. Кроме того, образование ОЦК фазы ухудшает механические свойства, а также жаростойкость и коррозионную стойкость.

Кобальт также обеспечивает повышение температуры Кюри и, как следствие, повышение и расширение температурного диапазона, в котором реализуются требуемые значения ТКЛР. При содержании кобальта свыше 35% и менее 20% в сплавах не удается реализовать требуемый набор локальных атомных конфигураций (3÷6 атомов Со и/или Ni около атомов железа).

Хром в концентрации 5÷15% вводится для придания сплавам системы Fe-Ni-Co повышенного уровня жаростойкости. Минимальное содержание хрома, которое необходимо для увеличения жаростойкости, составляет 5%. При меньшей концентрации хрома сплавы не являются жаростойкими. Если содержание хрома превышает 15%, то ухудшаются технологические свойства, в частности значительно падает пластичность, а также существенно увеличивается ТКЛР.

Примеси в указанных концентрациях не оказывают заметного влияния на свойства предлагаемых сплавов.

Предлагаемый состав сплавов обеспечивает высокую стабильность свойств при термоциклировании 20↔1000°С. Это достигается благодаря формированию в предлагаемых сплавах гранецентрированной (гцк) структуры, которая обеспечивает более высокую фазовую стабильность по сравнению с ферритными сплавами на основе Fe-Cr. В Fe-Ni-Co-Cr сплавах с гцк кристаллической решеткой процессов расслоения не происходит.

Отношение суммарного содержания никеля и кобальта к концентрации хрома в диапазоне 4÷13 обеспечивает, с одной стороны, необходимый уровень жаростойкости, а с другой, требуемые величины ТКЛР и стабильность гцк структуры.

Таким образом, использование предлагаемого топливного элемента обеспечивает получение жаростойкого, стабильного при термоциклировании материала с низким ТКЛР в диапазоне температур 20÷1000°С, а также с ТКЛР, близким к тепловому расширению циркониевой керамики, содержащей 8-12% Y2О3, в особенности в диапазоне 20÷600°С, в котором релаксационные процессы в соединениях металл/керамика затруднены.

Предлагаемый жаростойкий инварный сплав может быть использован для изготовления токоотводов и металлических межэлементных соединений высокотемпературных топливных элементов с твердым электролитом. Токопроводящие компоненты, выполненные из заявленного сплава, обеспечивают низкий уровень внутренних напряжений в соединениях металл/керамика, особенно в диапазоне температур 100÷500°С, в котором релаксационные процессы в металле заторможены и, как следствие, затруднена длительная, устойчивая работа топливных элементов с твердым электролитом.

Предлагаемый жаростойкий инварный сплав может быть также использован для изготовления жаростойких конструкций, которые необходимо согласовывать по ТКЛР с керамикой или другими материалами, характеризующимися ТКЛР в диапазоне ≈(5÷11)×10-6 К-1 при температурах от 20 до 1000°С.

Возможность промышленного применения может быть подтверждена следующими примерами конкретного выполнения.

Пример 1.

Для изготовления металлических межэлементных соединений высокотемпературных топливных элементов с твердым (оксидным) электролитом выплавляли сплавы различного состава. Выплавку проводили в высокочастотной открытой или вакуумно-индукционной печи емкостью 1÷50 кг. Слитки проковывали при 1000÷1150°С. Измерения ТКЛР проводили в диапазоне 25÷900°С дилатометрическим методом с использованием дилатометра типа Linseis.

Химические составы и результаты измерения свойств исследуемых сплавов приведены в таблице 1. Представленные в таблице 1 данные по тепловому расширению относятся к трем температурным интервалам: 20÷100°С, 20÷500°С и 20÷800°С.

Из таблицы 1 видно, что по сравнению с прототипом тепловое расширение предлагаемых сплавов более близко к ТКЛР керамики ZrO2 (10-12)% Y2О3, особенно в интервале 100÷500°С, в котором релаксационные процессы в металле затруднены. Это приводит к меньшим напряжениям в соединениях металл/керамика при термоциклировании. Кроме того, предлагаемый сплав имеет более высокий уровень прочностных свойств и высокую стабильность свойств в процессе термоциклирования при сохранении значений ТКЛР, близких к циркониевой керамике.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 1994 |

|

RU2068603C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИНТЕРКОННЕКТОРОВ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601436C1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| МЕТАЛЛИЧЕСКИЕ ВОЛОКНА ИЗ ЖАРОСТОЙКОГО СПЛАВА (ВАРИАНТЫ) И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 2014 |

|

RU2573542C1 |

| ЖАРОПРОЧНЫЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2601720C1 |

| Сплав на основе интерметаллида NiAl и изделие, выполненное из него | 2022 |

|

RU2798860C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2214475C2 |

| Сплав на основе интерметаллида NiAl, способ его получения и способ изготовления из него изделия | 2023 |

|

RU2824506C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛОПАТКУ ТУРБИНЫ | 1993 |

|

RU2078148C1 |

Изобретение относится к области электротехники, в частности к высокотемпературным топливным элементам с твердым электролитом. Техническим результатом изобретения является разработка топливного элемента с увеличенным сроком эксплуатации, повышение надежности топливного элемента за счет применения металлических, эффективно работающих межэлементных соединений. Согласно изобретению высокотемпературный топливный элемент с твердым электролитом содержит металлические межэлементные соединения, выполненные из сплава, содержащего железо и хром, в который согласно изобретению дополнительно введены кобальт и никель при следующем содержании компонентов, мас.%: хром - 5÷15, никель - 30÷45, кобальт - 20÷35, железо - остальное, при этом отношение суммарного содержания никеля и кобальта к содержанию хрома находится в интервале 4÷13. Сплав может содержать сопутствующие примеси, такие как углерод, азот, кремний, серу, фосфор, марганец и медь, которые при их суммарном содержании, не превышающем 1%, не ухудшают свойства сплава. 1 з.п. ф-лы, 1 табл.

при этом отношение суммарного содержания никеля и кобальта к содержанию хрома находится в интервале 4÷13.

| RU 94029955 A1, 10.06.1996 | |||

| US 6300001 B1, 09.10.2001 | |||

| US 5279906 A, 18.01.1994 | |||

| Способ безрасходной продувки узлов очистки газа | 2020 |

|

RU2746172C1 |

Авторы

Даты

2006-07-27—Публикация

2004-06-24—Подача