Изобретение относится к способам нанесения износостойких покрытий на рабочие поверхности деталей почвообрабатывающих орудий с использованием сварки, преимущественно дисковых рабочих органов.

Одной из основных проблем, возникающих в настоящее время при обработке почвы, является увеличение ресурса почвообрабатывающих орудий. Известен, например, способ нанесения износостойких покрытий на рабочую поверхность почворежущих деталей почвообрабатывающих машин, имеющих форму диска, включающий дуговую наплавку точек износостойким присадочным материалом большей плотности, чем основной металл детали, расположенных на расстоянии друг от друга вдоль линий армирования параллельных режущей кромке детали. Расстояние от режущей кромки детали до линии армирования лезвийной поверхности устанавливают равным ширине заточки рабочей грани, расстояние между параллельными линиями армирования - не более трех диаметров точек износостойкого материала. Точки износостойкого материала толщиной слоя 2…4 мм располагают на расстоянии друг от друга с обеспечением перекрытия промежутков основного металла между соседними точками параллельных линий армирования в направлении режущей кромки детали в шахматном порядке и получением зоны термического влияния на основном металле рабочей поверхности шириной не более 0,2 диаметра точки износостойкого материала (Патент РФ 2697747 В23К 9/04, С23С 26/00, В23Р6/00, А01В15/00, опубл. 19.08.2019, Бюл. №23) [1].

Недостатком данного способа является низкая производительность из-за необходимости наплавки большого количества точек износостойкого материала, а также необходимость использования сложного дорогостоящего наплавочного оборудования.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ упрочнения зубьев дисковых рабочих органов почвообрабатывающих орудий индукционной наплавкой износостойкого материала, в качестве которого служит порошок ПГ-С27, вдоль режущей поверхности на ширину 30 мм, при этом твердость наплавленного слоя составляет 65 HRC (Журнал «Труды ГОСНИТИ», 2014. - Т. 115, с. 99-100) [2].

Однако при использовании данного способа не обеспечиваются высокие износостойкость и ресурс упрочненных дисковых рабочих органов при обработке почв, обладающих высокой изнашивающей способностью, прежде всего, супесчаных.

Задачей изобретения является повышение долговечности упрочненных дисковых рабочих органов при обработке почв, обладающих высокой изнашивающей способностью.

Техническим результатом изобретения является повышение твердости и износостойкости упрочненных дисковых рабочих органов в условиях интенсивного абразивного изнашивания.

Поставленная задача и указанный технический результат достигаются за счет того, что в заявляемом способе упрочнения дисковых рабочих органов почвообрабатывающих орудий, включающем наплавку износостойкого материала вдоль режущей поверхности на ширину 30 мм, СОГЛАСНО ИЗОБРЕТЕНИЮ в качестве износостойкого материала используют пасту, наносимую на режущую поверхность слоем толщиной 1,4…1,5 мм, в которой содержится 72…74% порошка ПР-НХ16СР4МД3, 24…25% борида титана и раствор клея ПВА-М - остальное, а наплавку осуществляют после затвердевания пасты электрической дугой прямой полярности с использованием вибрирующего угольного электрода, при этом сила тока составляет 45 А, скорость перемещения угольного электрода - 4 мм/с, частота и амплитуда вибрации угольного электрода - 4…5 Гц и 0,8 мм соответственно.

Способ осуществляют следующим образом.

Вначале готовят износостойкий материал в виде пасты, которую получают путем смешения следующих компонентов: порошок на основе никеля типа ПР-НХ16СР4МД3 ТУ 14-22-33-90 - 72…74%, борид титана TiB2 - 24…25%, раствор клея ПВА-М - остальное. Затем пасту наносят шпателем на режущую поверхность дискового рабочего органа вдоль его лезвия на ширину 30 мм, толщина наносимого слоя - 1,4…1,5 мм. После нанесения паста высушивается до затвердевания при температуре 90°С в течение 6…7 мин.

Наплавку износостойкого материала осуществляют электрической дугой прямой полярности с использованием вибрирующего угольного электрода. Между электродом и режущей поверхностью дискового рабочего органа с нанесенным слоем пасты зажигают электрическую дугу, в результате чего на упрочняемой поверхности из компонентов пасты образуется наплавленный слой высокой твердости. Использование при наплавке прямой полярности позволяет улучшить стабильность горения электрической дуги, что существенно повышает сплошность и качество наплавленного износостойкого слоя. Наплавку ведут на следующих режимах: сила тока - 45 А, напряжение - 50 В, скорость перемещения угольного электрода - 4 мм/с, частота и амплитуда вибрации угольного электрода - 4…5 Гц и 0,8 мм соответственно. Перемещение угольного электрода позволяет наплавить всю упрочняемую поверхность. Толщина наплавленного слоя составляет 0,9…1,0 мм, его твердость - 78…79 HRC.

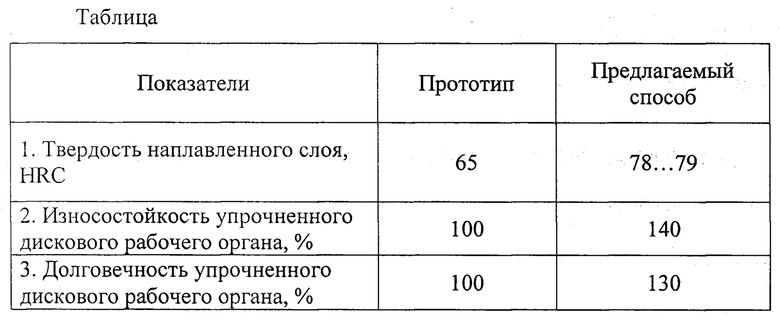

Благодаря тому, что наплавленный слой, полученный на упрочняемом дисковом рабочем органе с использованием пасты и вибрирующего угольного электрода, имеет в своем составе сверхтвердые элементы, образующиеся из компонентов пасты при горении электрической Дуги, упрочненные дисковые рабочие органы почвообрабатывающих орудий имеют высокие твердость и износостойкость в условиях интенсивного абразивного изнашивания. Вибрация угольного электрода в указанном диапазоне позволяет, с одной стороны, получить более прочный и плотный наплавленный слой, а с другой - не ухудшить горение электрической дуги, т.к. при увеличении вибрации электрода свыше 5 Гц дуга горит нестабильно. Все это приводит к существенному увеличению долговечности упрочненных дисковых рабочих органов почвообрабатывающих орудий при обработке почв, обладающих высокой изнашивающей способностью (таблица).

Как видно из таблицы, предлагаемый способ упрочнения дисковых рабочих органов почвообрабатывающих орудий позволяет в среднем на 20% увеличить твердость наплавленного слоя их режущей поверхности. Износостойкость дискового рабочего органа в условиях интенсивного абразивного изнашивания увеличивается на 40%. В результате долговечность упрочненных дисковых рабочих органов почвообрабатывающих орудий при обработке почв, обладающих высокой изнашивающей способностью, увеличивается в среднем в 1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДОЛОТ ЛЕМЕХОВ ПЛУГОВ | 2014 |

|

RU2575531C1 |

| Долото глубокорыхлителя повышенной износостойкости | 2023 |

|

RU2809534C1 |

| Способ восстановления и упрочнения рабочих органов почвообрабатывающих машин, имеющих лучевидный износ | 2016 |

|

RU2626129C1 |

| Способ восстановления и упрочнения отвалов корпусов плугов | 2016 |

|

RU2634539C1 |

| Способ восстановления рабочих органов орудий для разделки почвогрунтов | 2020 |

|

RU2737691C1 |

| Способ восстановления рабочих органов глубокорыхлителей | 2020 |

|

RU2739052C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДОЛОТ ГЛУБОКОРЫХЛИТЕЛЕЙ С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ ИХ РАБОЧЕЙ ПОВЕРХНОСТИ | 2017 |

|

RU2680332C2 |

| Способ восстановления с упрочнением долот глубокорыхлителей | 2020 |

|

RU2739075C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ СТРЕЛЬЧАТЫХ ЛАП ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2020 |

|

RU2738126C1 |

| Способ восстановления рабочих органов почвообрабатывающих орудий с упрочнением | 2021 |

|

RU2756084C1 |

Изобретение относится к восстановлению рабочих поверхностей деталей почвообрабатывающих орудий с использованием сварки, преимущественно дисковых рабочих органов. Осуществляют наплавку износостойкого материала вдоль режущей поверхности на ширину 30 мм. В качестве износостойкого материала используют пасту, наносимую на режущую поверхность слоем толщиной 1,4…1,5 мм, в которой содержится 72…74% порошка ПР-НХ16СР4МД3, 24…25% борида титана и раствор клея ПВА-М - остальное, а наплавку осуществляют после затвердевания пасты электрической дугой прямой полярности с использованием вибрирующего угольного электрода, при этом сила тока составляет 45 А, скорость перемещения угольного электрода - 4 мм/с, частота и амплитуда вибрации угольного электрода - 4…5 Гц и 0,8 мм соответственно. Изобретение позволяет в среднем на 20% увеличить твердость наплавленного слоя режущей поверхности, при этом износостойкость дискового рабочего органа в условиях интенсивного абразивного изнашивания увеличивается на 40%, что позволяет увеличить в среднем в 1,3 раза долговечность упрочненных дисковых рабочих органов почвообрабатывающих орудий. 1 пр., 1 табл.

Способ упрочнения дисковых рабочих органов почвообрабатывающих орудий, включающий наплавку износостойкого материала вдоль режущей поверхности на ширину 30 мм, отличающийся тем, что в качестве износостойкого материала используют пасту, наносимую на режущую поверхность слоем толщиной 1,4…1,5 мм, в которой содержится 72…74% порошка ПР-НХ16СР4МДЗ, 24…25% борида титана и раствор клея ПВА-М - остальное, а наплавку осуществляют после затвердевания пасты электрической дугой прямой полярности с использованием вибрирующего угольного электрода, при этом сила тока составляет 45 А, скорость перемещения угольного электрода - 4 мм/с, частота и амплитуда вибрации угольного электрода - 4…5 Гц и 0,8 мм соответственно.

| ЖУРНАЛ "ТРУДЫ ГОСНИТИ", том 115, 2014, сс | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ нанесения износостойких покрытий на рабочую поверхность почворежущих деталей почвообрабатывающих машин | 2017 |

|

RU2697747C2 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ДИСКОВОЙ БОРОНЫ | 2020 |

|

RU2754597C1 |

| JP 2007307565 A, 29.11.2007 | |||

| US 7631702 B2, 15.12.2009. | |||

Авторы

Даты

2024-06-04—Публикация

2023-02-06—Подача